Изобретение относится к области машиностроения, в частности к конструкциям подшипников, и может быть использовано в различных отраслях, где требуются тяжелонагруженные высокотемпературные подшипники скольжения.

Известен подшипник скольжения (Авт. свид. № 681253, М.кл. 2 F 16 C 33/10, опубл. 25.08.79 г.), содержащий втулку из твердого материала, внутри которой с зазором расположен вал, и несмачиваемое покрытие, нанесенное на внутреннюю поверхность втулки. Зазор заполнен смазкой, несмачиваемое смазкой покрытие втулки выполнено в виде слоя вязкого вещества, толщина которого не менее высоты гребней шероховатости внутренней поверхности втулки, а вязкость составляет (5-6)·106Пз.

Общим для известного и заявленного устройств является наличие в них втулки, охватывающей вал с зазором, заполненным смазкой.

Известный подшипник скольжения не может быть использован в условиях высоких температур (выше 250-300°С), поскольку на поверхностях трения вязкая смазка достаточно быстро выгорает, вследствие чего образуются задиры.

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является подшипниковый узел скольжения (Авт. свид. № 1784773, МКИ 5 F 16 С 33/10, опубл. 30.12.92 г.), содержащий вал, втулку, охватывающую его с зазором, на внутреннюю поверхность которой нанесено покрытие, и смазочный материал (смазку). Температура деструкции смазки выше температуры плавления покрытия. Покрытие выполнено из металлического легкоплавкого антифрикционного сплава.

Общим для известного и предложенного подшипниковых узлов скольжения является наличие в них вала, детали, охватывающей его с зазором, на обращенную к валу поверхность которой нанесено покрытие из легкоплавкого сплава, а также наличие смазочного материала, заполняющего зазор.

К недостаткам известного подшипникового узла скольжения можно отнести существенные потери на трение, недостаточно высокую износостойкость, обусловленные неравномерным распределением смазочного материала в подшипнике.

Технической задачей, на решение которой направлено данное изобретение, является повышение износостойкости подшипникового узла, снижение в нем потерь на трение за счет обеспечения равномерного распределения смазочного материала в подшипнике и разделения поверхностей трения расплавом.

Это достигается тем, что подшипниковый узел скольжения содержит вал, деталь, охватывающую его с зазором, на внутреннюю поверхность которой нанесено покрытие из легкоплавкого сплава, и смазочный материал, заполняющий зазор. Отличием является то, что деталь, охватывающая вал, выполнена в виде плавающего кольца со сквозными радиальными отверстиями в его теле для подвода смазки. Плавающее кольцо размещено между валом и неподвижной втулкой, имеющей сквозной канал для размещения в нем расходуемого сплава с заданной температурой плавления. На внешнюю поверхность кольца также нанесено легкоплавкое покрытие. На внутренней поверхности плавающего кольца, обращенной к валу, выполнены пазы. Сплав с заданной температурой плавления, размещенный в сквозном канале втулки, может иметь форму стержня.

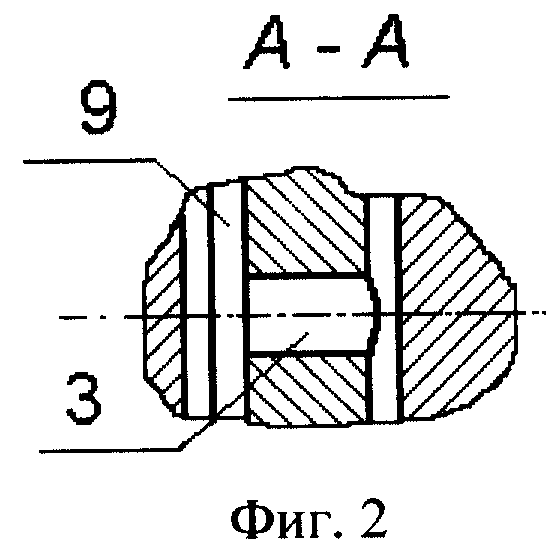

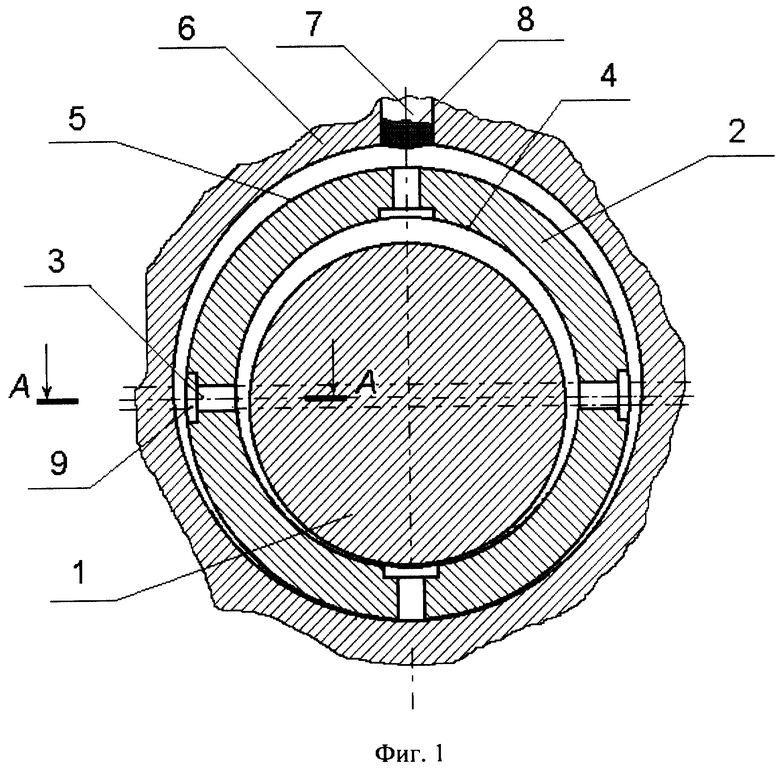

Сущность изобретения поясняется графическими материалами, где на фиг.1 представлен заявленный подшипниковый узел скольжения, в разрезе; на фиг.2 - разрез А-А на фиг.1

Подшипниковый узел скольжения содержит вал 1 (фиг.1), деталь, охватывающую его с зазором, выполненную в виде плавающего кольца 2, в теле которого выполнены сквозные радиальные отверстия 3. На внутреннюю и внешнюю поверхности соответственно 4 и 5 кольца 2 нанесены покрытия из легкоплавкого сплава. Кольцо 2 размещено между валом 1 и неподвижной втулкой 6. Зазоры между валом 1 и кольцом 2, а также между кольцом 2 и втулкой 6 заполнены смазочным материалом (на чертеже не показан). Втулка 6 имеет сквозной канал 7 для размещения в нем расходуемого сплава 8 с заданной температурой плавления, который может иметь форму стержня. На внутренней поверхности кольца 2 выполнены пазы 9, через которые поступает дополнительная смазка к валу 1 и втулке 6.

Подшипниковый узел скольжения работает следующим образом.

Перед первым запуском подшипникового узла скольжения зазоры в нем заполняются стартовым смазочным материалом (смазкой). В процессе работы подшипникового узла вал 1 начинает вращаться, возникает трение, выделяется тепло, температура повышается и легкоплавкий сплав покрытий на внутренней и внешней поверхностях 4 и 5 кольца 2 начинает переходить в состояние расплава. Расплав с внешней поверхности 5 кольца 2 через сквозные радиальные отверстия 3 попадает на внутреннюю поверхность 4 кольца 2 и там смешивается со стартовой смазкой. В этой стадии подшипник работает на смеси расплава и стартовой смазки. Скольжение осуществляется между втулкой 6 и наружной поверхностью 5 плавающего кольца 2 и между внутренней поверхностью 4 плавающего кольца 2 и валом 1. Таким образом, в одном подшипнике одновременно работает две пары трения.

По мере дальнейшего нагревания за счет трения или от внешнего источника тепла, если подшипниковый узел работает при высоких температурах, например при эксплуатации в качестве опор скольжения рольгангов нагревательных печей, температура его повышается и стартовая смазка выгорает, при этом на поверхности трения из продуктов сгорания стартовой смазки образуется несмачиваемая расплавом антизадирная пленка, которая при остывании подшипника защищает его поверхности трения от сваривания.

Подшипниковый узел далее работает на смазывании расплавом в граничном или жидкостном режиме. В этот период поверхности трения вала 1, плавающего кольца 2 и втулки 6 частично или полностью разделены расплавом.

При остановке подшипника или при внешнем охлаждении расплав начинает кристаллизоваться и соскребается в пазы 9 плавающего кольца 2 краями этих пазов 9, а его излишки растираются по поверхности трения. За счет образовавшейся во время выгорания стартовой смазки пленки поверхности его при охлаждении не свариваются.

При последующих запусках подшипникового узла необходимость в стартовой смазке уже отпадает, так как на поверхностях трения под натертым во время кристаллизации сплавом уже имеется защитная пленка от сгоревшего ранее стартового смазочного материала.

По мере разогрева оставшийся на поверхностях трения сплав вновь расплавляется и подшипниковый узел снова работает на расплаве. Пополнение металлической смазки в подшипник осуществляется через сквозной канал 7 в цилиндрической поверхности втулки 6, куда вставлен стержень 8 из сплава с заданной температурой плавления. При нагревании кольца 2 стержень 8 подплавляется и расплав размазывается по наружной поверхности 5 плавающего кольца 2, образуя дополнительный слой смазки на покрытии, и через радиальные отверстия 3 в нем поступает на его внутреннюю поверхность 4 и на вал 1. По мере подплавления стержень 8 опускается в канал 7 и таким образом постоянно практически касается наружной поверхности 5 плавающего кольца 2. Дополнительно смазка к парам трения поступает также через пазы 9 на внутренней поверхности 4 кольца 2.

Заявленное исполнение подшипникового узла скольжения позволяет использовать его как при высоких температурах (выше 1000°С), так и при обычных рабочих температурах. Практически не существует ограничения по температуре при его эксплуатации. Наличие на поверхностях трения жидкого или растертого пластичного сплава предотвращает их от схватывания. За счет скольжения по четырем поверхностям трения повышается износостойкость и надежность подшипника. Помещение в канал втулки стержня из сплава с заданной температурой плавления обеспечивает строго дозированное автоматическое смазывание расплавом поверхностей трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковый узел скольжения | 1991 |

|

SU1784773A1 |

| Подшипники вала турбокомпрессора | 2020 |

|

RU2744104C1 |

| Подшипниковый узел сателлита | 1981 |

|

SU1090941A1 |

| РОЛИКОВАЯ АРМАТУРА ПРОКАТНОЙ КЛЕТИ | 1994 |

|

RU2063279C1 |

| Подшипниковый узел скольжения | 1990 |

|

SU1739104A1 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| Радиально-упорный подшипниковыйузЕл СКОльжЕНия | 1978 |

|

SU796501A1 |

| ТУРБОКОМПРЕССОР | 2007 |

|

RU2339850C1 |

| Турбокомпрессор | 1990 |

|

SU1776885A1 |

| РЕНТГЕНОВСКАЯ ТРУБКА С ВРАЩАЮЩИМСЯ АНОДОМ | 1993 |

|

RU2091900C1 |

Изобретение относится к области машиностроения, в частности к конструкциям подшипников, и может быть использовано в различных отраслях, где требуются тяжелонагруженные высокотемпературные подшипники скольжения. Подшипниковый узел скольжения содержит вал, деталь, охватывающую его с зазором, на внутреннюю поверхность которой нанесено покрытие из легкоплавкого сплава, и смазочный материал, заполняющий зазор. Деталь, охватывающая вал, выполнена в виде плавающего кольца со сквозными радиальными отверстиями в его теле, размещенного между валом и втулкой, имеющей сквозной канал для размещения в нем сплава с заданной температурой плавления. На внешнюю поверхность плавающего кольца дополнительно нанесено легкоплавкое покрытие. Технический результат - повышение износостойкости и надежности подшипника. 2 з.п. ф-лы, 2 ил.

| Подшипниковый узел скольжения | 1991 |

|

SU1784773A1 |

| Подшипниковый узел скольжения | 1990 |

|

SU1760204A1 |

| JP 63088318 A, 19.04.1988 | |||

| JP 57015122 A, 26.01.1982. | |||

Авторы

Даты

2006-03-10—Публикация

2004-09-09—Подача