Изобретение относится к области дробления и измельчения различных материалов и может быть использовано при пластическом получении керамзита различной фракционности путем резанья ножами полупродукта повышенной степени влажности.

Известный пластический способ, применяемый для переработки глин и суглинков, предусматривает приготовление сырьевой массы путем измельчения, перемешивания и увлажнения, формирование, сушку до заданной влажности, измельчение, термическую обработку гранул путем обжига [Ю.Е.Капутин. Экономические и технологические проблемы качества керамзитового сырья. Изд. Карелия 1983, с.6].

Недостатком известного способа является значительный расход энергии на сушку, так как практически сформованный материал сушат до влажности 13%.

Известно устройство для измельчения материалов, содержащее рабочую камеру, решетку, вертикальный вал с водилами и секторными каналами между ними и режущие элементы, установленные на рабочих поверхностях решетки и водил. Для повышения интенсивности и производительности процесса измельчения рабочие поверхности решетки и водил с режущими элементами выполнены соответственно воронкообразной или чашеобразной формы, причем захватная часть водил имеет входные скосы, направленные под углом 15-75 град. к их режущим элементам, установленным, начиная со стены камеры, по криволинейным рабочим поверхностям решетки и водил [Авт.св. 1743638, БИ 24. 30.06.92].

К недостаткам устройства и реализующего его способа следует отнести тот факт, что при влажности полупродукта порядка 15-17% происходит налипание полупродукта на рабочих поверхностях, что приводит к затормаживанию валов.

Известно также устройство для измельчения, содержащее корпус с загрузочным и разгрузочным патрубками, ротор с подвижными ножами, укрепленными под углом к его образующей, неподвижные ножи, перфорированную решетку и привод. Для повышения эффективности измельчения ротор снабжен дополнительными ножами, расположенными под углом к образующей ротора, равным углу наклона основных ножей, причем в противоположном относительно основных ножей направлении, и образующих с этими ножами замкнутые ячейки на поверхности ротора [Авт.св. 1636049, БИ 11, 23.03].

К недостаткам этого устройства следует отнести его сложность и функциональную ограниченность.

И, наконец, известна колосниковая решетка, в которой для установки заданного зазора в пазах рамы, выполненных в виде трапеции, установлены трапециевидные вкладыши, длина которых определяет расстояние между колосниками. Вставляя различные по размеру трапециевидные вкладыши, можно регулировать размер выходного отверстия колосниковой решетки [A.C. 15567739, БИ 14, 15.04.87].

В качестве прототипа для способа пластического получения керамзита выбран классический способ, включающий переработку сырья, сушку до получения полупродукта до влажности порядка 13%, измельчение полуфабриката до гранул определенного размера, заданного величиной зазора между колосниками колосниковой решетки и обжиг [Производство керамзита. С.П.Онацкий. М., Стройизд.1987, стр.166-193].

Недостатком известного способа являются высокие энергозатраты и ограниченный фракционный диапазон гранулометрического состава.

Задачей изобретения является разработка технологичного способа пластического получения керамзита различной фракционности, обеспечивающего возможность обжига керамзита, не меняя режим обжига, и устройства для измельчения полупродукта керамзита путем его резанья ножами.

Техническими результатами, которые могут быть получены при реализации изобретения, являются:

для способа:

- технологичность;

- снижение энергоемкости;

- возможность вести обжиг керамзита, не меняя его режим,

для устройства:

- измельчение полуфабриката путем резанья при повышенной влажности;

- варьирование размерами гранул и их процентным соотношением в общем объеме полуфабриката;

- надежность;

- увеличение объема мелких фракций.

Решение указанной задачи и достижение вышеперечисленных результатов стало возможно благодаря тому, что в известном способе пластического получения керамзита различной фракционности, включающем приготовление сырьевой массы, получение из нее полуфабриката сушкой до заданной влажности, измельчение полуфабриката до гранул определенного размера, заданного величиной зазора между стержнями колосниковой решетки, и последующий обжиг, измельчение полуфабриката начинают при влажности 17% и осуществляют последовательно путем резанья с помощью режущего органа в виде трехзаходного винта с тремя секторами ножей, заточенных под углом 20 градусов, которые отстают друг от друга на 17 градусов, а размеры гранул задают, изменяя величину зазора между съемными колосниками колосниковой решетки, выполненной наборной, а также благодаря тому, что в устройстве для измельчения полупродукта керамзита, характеризующимся наличием камеры измельчения, горизонтального роторного вала, на котором расположены режущие органы в виде трехзаходного винта с тремя секторами ножей, и колосниковой решетки, выполненной наборной из съемных колосников, разделенных зазорами с помощью дистанционных втулок, ножи заточены под углом 20 градусов и размещены друг от друга с отставанием на 17 градусов, а наборная колосниковая решетка фиксирована шпильками, обеспечивающими возможность быстрого изменения зазоров между ее колосниками.

Заявляемое устройство для измельчения и реализуемый им способ эффективен для керамзитовых заводов с традиционной схемой пластического формирования гранул, использующих ленточные прессы типа СМ-294, СМК-435 с традиционной формующей насадкой, так как они обеспечивают оптимальный режим резанья при больших диапазонах влажности, при котором не происходит смятия материала с образованием мелкой крошки или залипания режущих поверхностей.

Изменение режима резанья достигнуто последовательным контактом ножей, отстающих друг от друга на 17 градусов, с поверхностью измельчаемого полупродукта. В момент t1 врезается только нож n1. В момент времени t2 нож n1 выходит из зоны резанья и врезается нож n2. Ножи имеют оптимальный угол заточки 20 градусов для работы с пластичным материалом с заявляемой влажностью. Это позволяет ножу быстро проходить слой полуфабриката большой мощности, не вызывая в нем дополнительных деформаций, связанных со смятием, влекущих за собой крошение, т.е. ухудшение качества конечного продукта.

Заявляемое изобретение иллюстрируют следующие чертежи:

Фиг.1. Кинематическая схема устройства для измельчения полуфабриката керамзита резаньем.

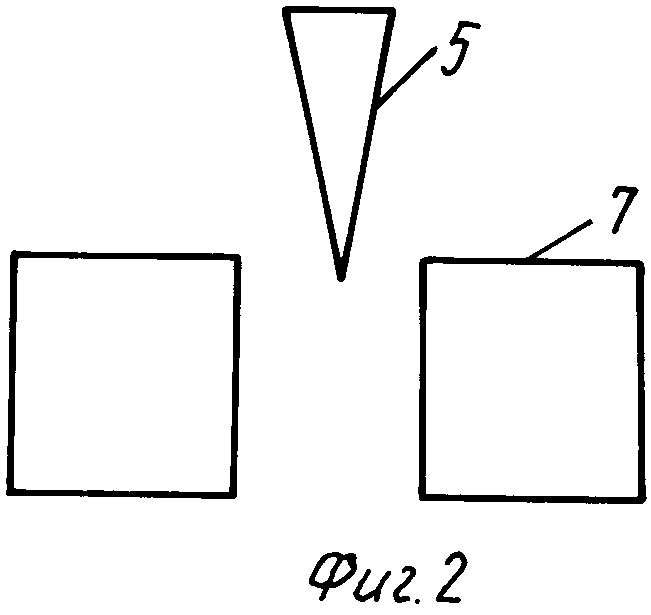

Фиг.2. Заточенный нож в зазоре между колосниками.

Фиг.3. Фрагмент наборной колосниковой решетки, вид сверху.

Заявляемое устройство для измельчения керамзита (фиг.1) представляет моноблок, смонтированный на раме (не показана), включающий электродвигатель 1 с пусковым устройством (не показано), понижающую шкиво-ременную передачу 2 для передачи вращения роторному валу 3, установленному в подшипниковых узлах 4. На роторном валу 3 установлен трехзаходный винт (не показан) с тремя секторами ножей 5, при этом в каждом секторе размещено семь ножей 5, отстающих друг от друга на 17 градусов. Всего устройство включает двадцать один нож 5, что обеспечивает непрерывность процесса, т.е. заканчивают резать ножи 5 одного сектора, начинают резать ножи 5 второго сектора, а затем и третьего. Для обеспечения оптимального режима процесса резания ножи 5 (фиг.2) имеют угол заточки, равный 20 градусам.

Размеры гранул задают регулированием зазоров 6 между колосниками 7 наборной колосниковой решетки, представляющей сборный узел из набираемых на двух параллельных шпильках 8 съемных колосников 7, разделенных дистанционными втулками 9 (фиг.3). В комплект входят втулки, обеспечивающие требуемый гранулометрический состав. Установка наборной колосниковой решетки осуществляется путем фиксации шпилек 8 на раме (не показана).

Заявляемое устройство заключено в защитный кожух 10, в котором выполнены входное 11 и выходное 12 отверстия для подачи полупродукта и вывода измельченного продукта для подачи его на обжиг. Кожух 10 снабжен также присоединительными элементами, благодаря которым устройство устанавливается на выходе полуфабриката из бункера запаса после сушильного аппарата (не показаны).

Способ пластического получения керамзита различной фракционности при включении операций, реализуемых заявляемым устройством, в заявляемую совокупность существенных признаков, осуществляют следующим образом. Готовят сырьевую массу на основе глины, получают из нее полупродукт сушкой до 17% влажности.

Включают с помощью пускового приспособления 2 электродвигатель 1 и через шкиво-ременную передачу 2 передают вращение роторному валу 3, на котором установлен трехзаходный винт (не показан) с тремя секторами ножей 5. Полученный полупродукт при влажности 17% подают через входное отверстие 11, выполненное в кожухе 10, внутрь камеры измельчения на колосники 7 наборной колосниковой решетки (не показана). За счет отставания ножей 5 друг от друга на 17 градусов в момент резания t1 в полуфабрикат врезается только нож n1. В момент времени t2 нож n1 выходит из зоны резанья и врезается нож n2.

В связи с тем, что съемные колосники 7 в сменных наборных колосниковых решетках разделены дистанционными втулками разных размеров, получают смесь гранул разного размера, которая рационально распределяется при обжиге.

Возможность изменения размеров измельченных частиц в широком интервале обеспечивают перебором съемных колосников 7 наборной колосниковой решетки.

Практическую применимость заявляемого способа пластического получения керамзита различной фракционности и устройства для измельчения полупродукта керамзита показано на следующем примере конкретного исполнения.

Пример.

Готовят на основе глины сырьевую массу и сушат ее до влажности 17%. Полученный полупродукт направляют в камеру измельчения, в которой вращается вал, на котором установлены три сектора трехзаходных винтов тремя секциями с ножами.

При зазоре, равном 15 мм, выход фракции размером гранул 1,0-1,5 мм составил 10%, выход фракции с размером гранул 2-5 мм составил 40% и выход фракции с размером гранул 5-10 мм - 50%, аналогично при зазоре 22 мм выход соответствующих фракций составил 25%, 35% и 40%, а также увеличено производство керамзита мелких фракций.

Заявляемое устройство благодаря заявляемому техническому решению приобретает надежность и является простым в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ПРИ ПРОИЗВОДСТВЕ КЕРАМЗИТА | 2003 |

|

RU2243947C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2077385C1 |

| Способ получения керамзита | 1979 |

|

SU753827A1 |

| Технологическая линия по производству керамзита пластическим способом | 2022 |

|

RU2801286C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2158243C1 |

| Способ производства керамзита | 1990 |

|

SU1813756A1 |

| Способ получения керамзита | 1979 |

|

SU775086A1 |

| ШАХТНАЯ ПЕЧЬ | 2004 |

|

RU2267726C1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU631493A1 |

| Способ изготовления керамзита | 1976 |

|

SU585138A1 |

Изобретение предназначено для дробления и измельчения различных материалов. В способе пластического получения керамзита измельчение полуфабриката керамзита до гранул определенного размера начинают при влажности 17% и осуществляют последовательно путем резанья с помощью режущего органа в виде трехзаходного винта с тремя секторами ножей, заточенных под углом 20 градусов, которые отстают друг от друга на 17 градусов, а размеры гранул задают, изменяя величину зазора между съемными колосниками наборной колосниковой решетки с помощью дистанционных втулок разного размера. Устройство для измельчения полупродукта керамзита характеризуется наличием камеры измельчения, горизонтального роторного вала, на котором расположены режущие органы в виде трехзаходного винта с тремя секторами ножей, и колосниковой решетки, выполненной наборной из съемных колосников, разделенных зазорами с помощью дистанционных втулок, при этом ножи заточены под углом 20 градусов и размещены друг от друга с отставанием на 17 градусов. Изобретения позволяют повысить технологичность и снизить энергоемкость. 2 н.п. ф-лы, 3 ил.

| ОНАЦКИЙ С.П | |||

| Производство керамзита, М., Стройиздат, 1987, с.166-193RU 2016653 С1 , 30.07.1994.SU 256210 А, 31.10.1967.SU 977015 A, 30.11.1982.FR 2384546 A1, 20.10.1978.FR 2387685 A1 ,17.11.1978.DE 2216640 B2, 03.03.1977.DE 3201096 A , 28.07.1983.US 3963183 A, 15.06.1976. |

Авторы

Даты

2006-03-20—Публикация

2004-09-23—Подача