Изобретение относится к промышленности строительных материалов, а именно к предприятиям для производства керамзита.

Вращающиеся печи получили наибольшее распространение для производства керамзитового гравия.

Анализ известных методов, средств автоматизации и систем автоматического управления вращающимися печами для обжига керамзита показал, что их использование не позволяет в полной мере решить актуальную задачу производства керамзитового гравия со стабильной требуемой величиной прочности.

Известные, серьезные недостатки распространенных вращающихся печей для производства керамзита: нестабильность выпуска заполнителя по прочности и плотности; сложность обжига слабовспучивающихся с малым интервалом вспучивания глин; невозможность создания в них требуемого ступенчатого режима термообработки гранул на керамзит.

Анализ известных методов, средств автоматизации и систем автоматического управления вращающимися печами для обжига керамзита показал, что их использование не позволяет в полной мере решить актуальную задачу производства керамзитового гравия со стабильной требуемой величиной прочности, гранулометрического состава, удельного веса.

Известна технологическая схема производства керамзита, описанная в Кольцевой печи для обжига керамзита (патент 1795246, МПК F27B 13/06, оп. 15.02.1993), в которой использована модернизированная кольцевая печь с вращающимся подом, широко распространенная в металлургической промышленности.

В общем виде технологическая схема производства керамзита на указанной линии предусматривает формовку сырцовых гранул на ленточном кирпичеделательном прессе, сушку в сушильном барабане с обкаткой в нем гранул, подогрев полуфабриката в слоевом подогревателе примерно до 200-250°С, с последующим вспучиванием гранул в кольцевой печи на непрерывно вращающемся поде при однослойной его загрузке, охлаждение, сортировку и складирование заполнителя. Обжиговый агрегат технологической линии включает слоевой подогреватель, кольцевую обжиговую печь и холодильник-аэрожелоб. Кольцевая печь состоит из стационарных стен толщиной 750 мм и свода с теплоизоляционной засыпкой - 700 мм, вращающегося пода (включая металлическую платформу, футеровку толщиной 500 мм, кольцевой рольганг), гидрозатвора. Средний диаметр кольцевой печи 11,25, ширина 2,4, высота от поверхности пода до замка свода 0,81 м. Длина зоны обжига (от узла загрузки до узла выгрузки керамзита) 28 м, в том числе зоны расположения горелок в количестве 62 шт - 19 м.

Технология производства керамзита основана на способе термидора с обжигом гранул в моно слое, что позволяет быстро прогревать гранулы, тем самым создаются благоприятные условия для интенсивного порообразования. Обжиг в один слой проходит настолько быстро, что общая производительность кольцевой печи равна производительности вращающейся печи при равном соотношении их длин.

В кольцевой печи, где обжиг гранул осуществляется в неподвижном моно слое, по сравнению с обжигом в пересыпающемся слое во вращающихся печах, улучшаются условия теплообмена между продуктами сгорания топлива нагретыми элементами печи и обжигаемым материалом. Это обусловлено удлинением и совмещением зоны нагрева материала с зоной горения топлива и развитием тепло усваивающей поверхности материала при его дискретном распределении на поверхности пода. Следствием этого является повышение скорости нагрева материала до 350-400°С в мин, что обеспечивает оптимальный технологический режим обжига - термический удар. Интенсификация процесса обжига керамзита определяет высокую производительность кольцевой печи при ее небольших габаритах. Кольцевые печи функционируют на любом виде сырья. Готовые гранулы получаются легче на 25-40%, чем при обжиге в барабанах, их плотность может снижаться до 280-425 кг/м3. Существенно снижается удельный расход топлива - на 35…45% по сравнению с производством в однобарабанных печах, и составляет 52…60 кг/м3 условного топлива.

Недостатком указанных технологических линий является громоздкость оборудования, большой вес обжигового комплекса, (вес вращающего пода составляет около 15 т), необходимость использования циркуляционных газоходов с регулируемыми заслонками и необходимость регулирования аэродинамического режима заслонками на основном и рециркуляционных газоходах, что создает сложность в управлении стабилизации обжига. Загрузка гранул в печь монослоем осуществляется барабанным разгруживателем, снятие гранул с пода производится выгружателем пода, дополнительными техническими устройствами. При выходе из строя теплоизоляции или пода осуществить ремонт крайне сложно.

Задача предлагаемого изобретения заключается в создании малогабаритного технологического оборудования, повышающего производительность технологического процесса производства керамзита и его качества и высокой ремонт способностью.

Технический результат от реализации изобретения заключается в получении продукта повышенного качества за счет применения упрощенной технологии изготовления изделия, полной автоматизации производства, быстрое изменение технологических параметров обжига, повышения производительности печи (и технологической линии в целом), расширении номенклатуры обжигаемых материалов.

Это достигается за счет того, что Технологическая линия по производству керамзита пластическим способом представляет технологическую схему, работающую в полном автоматическом режиме. В технологической линии по производству керамзита пластическим способом, содержащей гранулятор и печь обжига транспортерного типа, согласно изобретению, все оборудование установлено взаимосвязано в единую непрерывно действующую технологическую линию и включает расходный бункер с питателем для подачи сырья, погрузчик, транспортер, вальцы для размола и перетирания сырья, двухвальный смеситель, экструдер ленточный, который оборудован быстросменными фильерами, соединенными с ножами резки гранул, установленных на валу экструдера, выходная часть фильер установлена таким образом, чтобы отрезанные гранулы могли скатываться сразу в сушилку барабанного типа на лопатки, распределитель гранул, печь обжига, холодильник транспортерного и барабанного типа, элеватор, сито фракционное, бункера с загрузочными устройствами, механизмы для засыпки готовой продукции в мешки или тару, установленные под бункерами, при этом печь обжига оснащена транспортером в качестве средства продвижения гранул.

Изобретение характеризуется возможностью компактной расстановки оборудования, где убирается часть вспомогательных механизмов, за счет использования малого габарита и веса основного оборудования, и, используя указанные качества, оборудование может быть установлено в два - три яруса вплотную друг к другу, что позволит упростить и сократить технологическую линию, т.е. упростить технологический процесс, автоматизацию и контроль, а подача дымовых газов напрямую из печи обжига в сушильный барабан для сушки и подогрева гранул позволяет снизить расход топлива, полностью автоматизировать процесс производства от подачи сырья до загрузки гранул в бункера, что гарантирует качественное изготовление выпускаемой продукции и уменьшения количества рабочих. Экструдер, оснащенный сменными фильерами определенного диаметра, гарантирует выпуск гранул определенной фракции и размера. Применение печи с транспортером для непрерывного продвижения гранул в зоне интенсивного обжига т.е. термоудара, рассыпанных в один слой, позволяет осуществлять быстрый прогрев и вспучивание гранул за несколько минут, что существенно ускоряет процесс обжига, с последующей подачей обожженных гранул в холодильник транспортерного и барабанного типа, после которого охлажденная продукция элеватором или транспортером загружается на фракционное сито, которое распределяет гранулы по бункерам.

Существенное отличие изобретения от известных аналогов заключается в следующем.

Новым является то, что снижено количество промежуточного оборудование, исключающий ручной труд. Упрощение технологической схемы и оборудования способствует улучшению управления за техпроцессом, повышает контроль и качество, существенно упрощает условия для ремонта. Установка на экструдере быстросменные фильеры позволяют изменять размеры выпускаемых гранул, не останавливая технологический процесс.

Применение транспортера в печи обжига со снижением высоты свода над лентой транспортера до 300 мм создает условия интенсификации процесса теплообмена, это позволяет повысить скорость нагрева материала до 300…400°С/мин, что обеспечивает скоростной режим обжига (термический удар). Время обжига сокращено до 3-5 минут вместо 10-15 минут. Стабильность температурного режима в данной печи и оперативное изменение режимов обжига позволяет использовать глины с короткими (менее 50°С) температурными интервалами вспучивания. Охладитель транспортерного типа позволяет быстро охлаждать гранулы до первой критической точки. Дальнейшая термическая выдержка, по рекомендуемому графику охлаждения, производится в холодильнике барабанного типа.

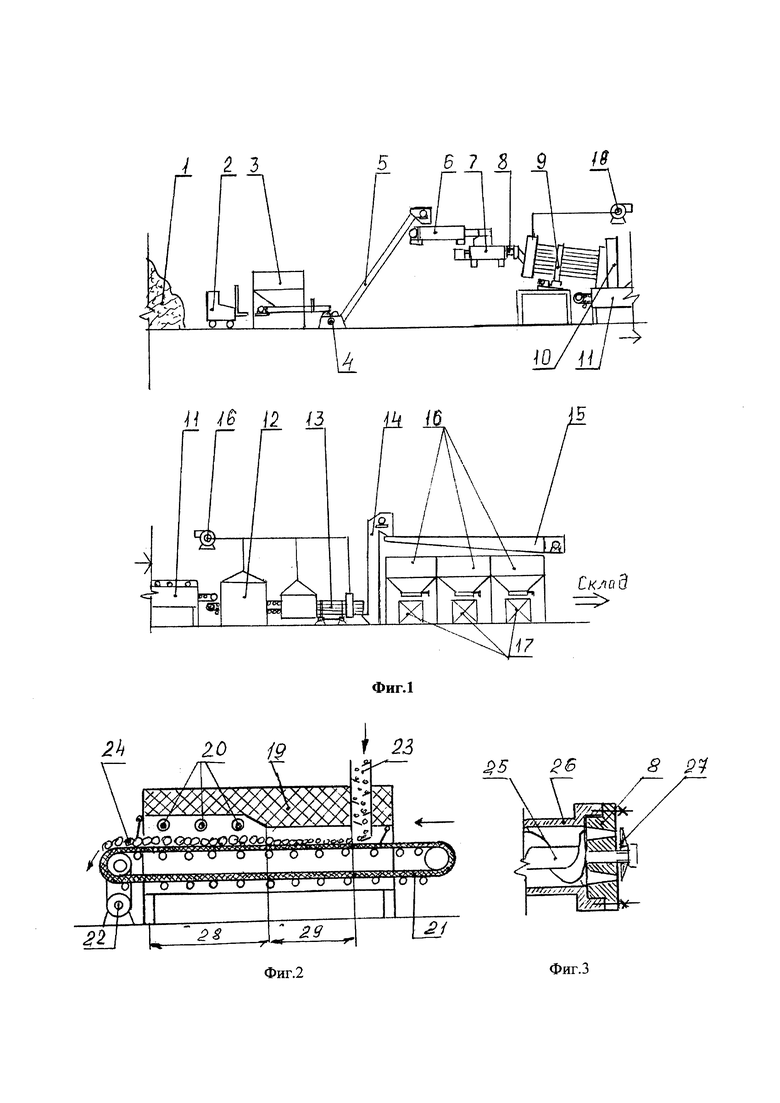

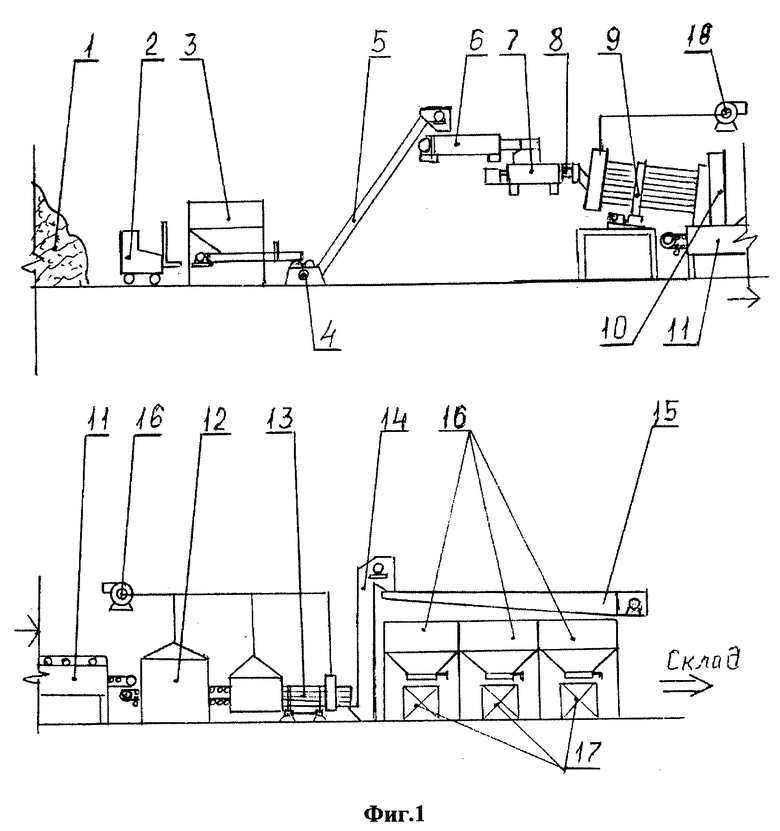

Сущность технологической линии по производству пористых материалов поясняется рисунками.

На Фиг. 1 представлена схема технологической линии по производству керамзита пластическим способом, общий вид.

На Фиг. 2 - тоже, схема печи обжига транспортного типа, общий вид.

На Фиг. 3 - тоже, фильеры быстросменные, разрез, общий вид.

Позиции обозначают: склад сырья 1; погрузчик 2; расходный бункер с питателем 3; вальцы 4; транспортер 5; двух вальный смеситель 6; экструдер ленточный 7 со сменными фильерами 8; сушильный барабан с прогревом от дымовых газов 9; распределитель гранул 10; печь обжига транспортерного типа 11; холодильник транспортерного 12; холодильник барабанного типа 13; элеватор 14; фракционное сито 15; бункер с загрузочными устройствами 16; механизм для погрузки в мешки 17; вытяжной вентилятор 18; корпус печи 19; горелка 20; транспортер 21; регулируемый привод 22 транспортера 5; распределитель 23 гранул; обжигаемые гранулы 24; шнек 25; корпус экструдера 26; нож 27; зона интенсивного обжигания (терма удара) 28; зона нагрева 29.

Технологическая линия по производству керамзита пластическим способом представляет собой установленные и взаимосвязанные посредством транспортеров технологические устройства: склад сырья, расходный бункер 3 с питателем, погрузчик 2, вальцы 4, для размола и перетирания сырья. От вальцов 4 переработанный материал сырья транспортером 5 подается прямо в двухвальный смеситель 6, где сырье дополнительно перемешивается, усредняется с добавками и увлажняется, если это технологически необходимо. Из смесителя 6 переработанное сырье подается в экструдер ленточный 7, который оборудован быстросменными фильерами 8 соединенных с ножами 27 резки гранул, установленных на валу экструдера 7. Фильеры быстросменные схематично отображены на фиг. 3 и сами фильеры 25 одеваются на шнек 25 подачи сырья и крепятся к корпусу экструдера 26. Выходная часть фильер 8 установлена так, что отрезанные гранулы скатываются сразу в сушилку барабанного типа 9 на лопатки, где плавнопросушиваются и нагреваются. Гранулы, при выходе из сушильного барабана 9, скатываются и укладываются в один слой на ленте транспортера в печи обжига 11 через распределитель гранул 10. Перемещаемые на транспортере гранулы в один слой проходят зону нагрева и интенсивного обжига. После обжига гранулы поступают в холодильник транспортерного типа 12, а затем в холодильник барабанного типа 13, где проходят позонное охлаждение, согласно технологическому требованию. После охлаждения гранулы элеватором 14 поднимаются и пересыпаются на сито фракционное 15. Скатываясь по наклонным сетчатым желобам сита 15 гранулы, согласно размеров ячеек сита, попадают в бункера 16 с загрузочными устройствами. Под бункерами установлены механизмы 17 для засыпки готовой продукции в мешки или тару. Готовая продукция перевозится на склад. Регулировка объемов подачи горячих газов в сушильный барабан 9 на нагрев и сушку гранул, а также для регулировки охлаждения гранул холодным воздухом в холодильниках транспортерного 12 и барабанного 13 типа осуществляется вытяжными вентиляторами 18. Печь обжига транспортерного типа состоит из корпуса печи 19, горелок 20, транспортера 21, привода 22 регулируемого транспортера 4, распределителя 23 гранул 5.

Технологическая линия по производству керамзита пластическим способом с применением печи транспортерного типа имеет значительно меньше габариты, вес, уменьшает количество промежуточного оборудованием, упрощает и создает более компактную технологическую схему, позволяющую работать полностью в автоматическом режиме. Компактное рациональное размещение оборудования с применением скоростного обжига (термоудара) и возможностью точной регулировки по продвижению сырья и продукции по всей линии значительно снижают технологические и энергетические потери. Данная технологическая схема позволяет вторично утилизировать вырабатываемое тепло от дымовых газов, что дает снижение потребление топлива на единицу продукции. Все это позволяет значительно улучшить технико-экономические показатели работы заявляемой технологической линии по сравнению с аналогами, предназначенными для этой же цели.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО МАТЕРИАЛА С УТИЛИЗАЦИЕЙ ОТХОДОВ БУРЕНИЯ | 2022 |

|

RU2805581C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2014 |

|

RU2609783C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302390C2 |

| Поточная линия для производства кирпича | 1985 |

|

SU1305043A1 |

| Технологическая линия производства гранулированного пеностекла | 2016 |

|

RU2642756C1 |

| Установка для производства легкого заполнителя | 1977 |

|

SU727965A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2572441C2 |

| КОЛЬЦЕВАЯ ПЕЧЬ | 1992 |

|

RU2056604C1 |

| Установка для производства керамзита | 1981 |

|

SU976244A1 |

Изобретение относится к промышленности строительных материалов, а именно к предприятиям для производства керамзита. Технологическая линия по производству керамзита пластическим способом представляет собой установленные и взаимосвязанные посредством транспортеров технологические устройства: склад сырья 1, погрузчик 2, расходный бункер 3 с питателем, вальцы 4 для размола и перетирания сырья. От вальцов 4 переработанный материал сырья транспортером 5 подается прямо в двухвальный смеситель 6. Из смесителя 6 переработанное сырье подается в экструдер ленточный 7, который оборудован быстросменными фильерами 8, соединенными с ножами 27 резки гранул, установленными на валу экструдера 7. Фильеры быстросменные схематично отображены на фиг. 3 и сами фильеры 25 надеваются на шнек 25 подачи сырья и крепятся к корпусу экструдера 26. Выходная часть фильер 8 установлена так, что отрезанные гранулы скатываются сразу в сушилку барабанного типа 9 на лопатки, где плавно просушиваются и прогреваются. Гранулы, при выходе из сушильного барабана 9, скатываются и укладываются в один слой на ленте транспортера в печи обжига 11 через распределитель гранул 10. Перемещаемые на транспортере гранулы в один слой проходят зону нагрева и интенсивного обжига. После обжига гранулы поступают в холодильник транспортерного типа 12, а затем в холодильник барабанного типа 13, где проходят позонное охлаждение. После охлаждения гранулы элеватором 14 поднимаются и пересыпаются на сито фракционное 15. Скатываясь по наклонным сетчатым желобам сита 15, гранулы, согласно размерам ячеек сита, попадают в бункеры 16 с загрузочными устройствами. Под бункерами установлены механизмы 17 для засыпки готовой продукции в мешки или тару. Печь обжига транспортерного типа состоит из корпуса печи 19, горелок 20, транспортера 21, привода 22 регулируемого транспортера 4, распределителя 23 гранул 5. Техническим результатом является повышение качества керамзита за счет упрощения технологии изготовления керамзита, повышение производительности печи и технологической линии, расширение номенклатуры обжигаемых материалов. 3 ил.

Технологическая линия по производству керамзита пластическим способом, содержащая экструдер ленточный и печь обжига, отличающаяся тем, что все оборудование установлено взаимосвязанно в единую непрерывно действующую технологическую линию и включает расходный бункер с питателем для подачи сырья, погрузчик, транспортер, вальцы для размола и перетирания сырья, двухвальный смеситель, экструдер ленточный, который оборудован быстросменными фильерами, соединенными с ножами резки гранул, установленными на валу экструдера, выходная часть фильер установлена таким образом, чтобы отрезанные гранулы могли скатываться сразу в сушилку барабанного типа на лопатки, распределитель гранул, печь обжига, холодильники транспортерного и барабанного типа, элеватор, сито фракционное, бункеры с загрузочными устройствами, механизмы для засыпки готовой продукции в мешки или тару, установленные под бункерами, при этом печь обжига оснащена транспортером в качестве средства продвижения гранул.

| М.Н | |||

| КОКОЕВ и др | |||

| Мобильный комплекс для производства керамзита для северных дорог | |||

| Вестник Дагестанского ГТУ | |||

| Технические науки | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

| Технологическая линия производства гранулированного пеностекла | 2016 |

|

RU2642756C1 |

| Приспособление для сообщения качательных движений зеркалу оптического компенсатора в киносъемочных аппаратах | 1935 |

|

SU49816A1 |

| Установка для производства керамзита | 1981 |

|

SU976244A1 |

| US 3000055 A, 19.09.1961. | |||

Авторы

Даты

2023-08-07—Публикация

2022-11-29—Подача