Изобретение относится к трубопрокатному производству, а именно к способу производства передельных труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения, и может быть использовано на трубопрокатных установках с пилигримовыми станами при производстве передельных труб из сталей и сплавов следующих марок 08Х18Н10Т, 12Х18Н12Т, 10Х23Н18, 08Х17Н15М3Т, 08Х20Н15С2, 10Х17Н13М2Т, 09Х14Н19Б2СР, 17Х18Н9, 08Х22Н6Т, 08Х10Н16Т2, 08Х10Н20Т2, ХН32, ХН78Т, 06ХН28МДТ, ХН60ВТ, ХН30МДБ, 15Х1М1Ф, 15Х5М и др.

В трубопрокатном производстве известен способ производства передельных бесшовных горячекатаных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения, включающий нагрев слитков ЭШП или полых центробежно-литых заготовок до температуры пластичности, прошивку слитков ЭШП в прошивном стане в гильзы, прокатку гильз или полых заготовок в трубы в пилигримовом стане на дорнах за счет периодической порционной подачи их в очаг деформации (валки пилигримового стана) подающим аппаратом, откат гильзы-трубы валками за счет сил трения и извлечение дорна из трубы в конце прокатки подающим аппаратом (Ф.А. Данилов, А.З. Глейберг, В.Г. Балакин. Горячая прокатка труб, Москва, 1962, с. 282-284).

Основным недостатком данного способа является застревание дорнов в трубах в конце прокатки и невозможность их извлечения за счет усилия каретки подающего аппарата.

Известен способ производства бесшовных горячекатаных передельных труб из труднодеформированных марок стали из центробежно-литых заготовок, включающий нагрев их до температуры пластичности и прокатку в пилигримовом стане в трубы на дорнах с повышенной конусностью (перепад по диаметру до 8 мм), разогретых путем прокатки 3-4 углеродистых гильз, используемых для настройки станов (ТУ 14-3-1564-88, ТИ158-Тр.ТБ1-61-98 "Трубы бесшовные горячедеформированные, толстостенные из стали марок 08Х10Н20Т2 и 08Х10Н16Т2").

Наиболее близким техническим решением является способ производства передельных труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения (ТУ 14-3-765-78, ТИ 158-Тр.ТБ1-69-98 "Трубы бесшовные горячекатаные из нержавеющей стали"), включающий нагрев полых центробежно-литых заготовок до температуры пластичности и прокатку их в пилигримовом стане на дорнах с повышенной конусностью (перепад по диаметру до 8,0 мм), разогретых до температуры темно-вишневого цвета (≈700oС) путем прокатки 3-4 углеродистых гильз, используемых для настройки пилигримового стана.

Однако известный способ имеет следующие недостатки. Нагрев дорнов путем прокатки 3-4 настроечных углеродистых гильз приводит к неравномерному нагреву их по длине и сечению, а следовательно, к искривлению и повышенному износу. Температура нагрева дорнов ≈700oС значительно ниже теоретически необходимой (расчетной) температуры переднего конца трубы в момент схода ее с дорна (750-800)oС, что приводит к интенсивному охлаждению переднего конца трубы и, как следствие, к замедленному сходу трубы с дорна из-за увеличения коэффициента трения на границе дорн-внутренний диаметр трубы и посадки ее на дорн, а следовательно, к увеличению наружного диаметра и повышенной продольной разностенности из-за смещения наружных слоев металла и остывания внутренних. Это приводит к увеличению нагрузки на валки и привод пилигримового стана, и как следствие, к поломкам валков и шпинделей. Использование дорнов с повышенной конусностью приводит к продольной разностенности труб, увеличению расхода металла при механической обработке передельных труб (обточке и расточке). Так, например, при производстве труб размером 426x20 мм из стали 08Х18Н10Т по ТУ 14-3-743-78 "Изготовление бесшовных горячекатаных труб из стали марки 08Х18Н10Т для химического машиностроения и для рубашек гидроцилиндров подающих аппаратов пильгерстана" на пилигримовом стане катают трубы размером 450x45 мм, т.е. при механической обработке в стружку уходит более 50% металла.

Целью предложенного способа является исключение затяжек (застревания) дорнов при прокатке, снижение расходного коэффициента металла за счет уменьшения продольной разностенности труб, увеличение стойкости дорнов за счет исключения искривления при нагреве их до температуры ≈700oС, снижение нагрузок на валки и привод пилигримового стана, исключение вероятности поломок валков и шпинделей.

Поставленная цель достигается тем, что в известном способе производства труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения, включающим прокатку нагретых до температуры пластичности гильз или полых заготовок в трубы в пилигримовом стане на дорнах за счет периодической порционной подачи их в очаг деформации, откат гильзы валками за счет сил трения и извлечение дорна из трубы в конце прокатки подающим аппаратом, передний конец застрявшего дорна с трубой выводят за линию центров валков на расстояние, равное 1,1-1,3 длины пути отката подающего аппарата, опускают верхний валок и производят прокатку (обкатку) застрявшей трубы на дорне на повышенных подачах с обжатием по диаметру 0,8-1,2% и извлекают дорн из трубы подающим аппаратом при откате дорна с трубой валками, а за одну подачу и откат дорн извлекают из трубы усилием подающего аппарата на длину, увеличивающуюся от начала к концу обкатки от 0,2 до 0,8 величины подачи.

Создав определенную овализацию в очаге деформации за счет сведения валков (обжатие по диаметру от 0,8 до 1,2%), осуществляют отрыв металла от дорна со стороны реборд (выпусков) валков при одновременном сползании ее с дорна за счет вытяжки. При этом периметр по внутренней поверхности трубы будет больше периметра дорна. Так как процесс прокатки периодический с кантовкой трубы ≈90o, то за счет внеконтактной деформации овал переходит в круг, диаметр которого больше диаметра дорна.

Используя течение металла (сползание трубы с дорна) за счет вытяжки, усилием подающего аппарата увеличивают скольжение трубы по поверхности дорна. За время обкатки дорн извлекают из трубы на 300-500 мм, с увеличением времени приложения усилия подающего аппарата от начала к концу, т.е. за одну подачу и откат дорн извлекают из трубы подающим аппаратом на длину, увеличивающуюся от начала к концу обкатки, от 0,2 до 0,8 величины подачи. За данный период времени, с учетом нагрева за счет деформации, труба не успевает охладится и дорн усилием подающего аппарата в конце обкатки свободно извлекают из трубы. Использование данного способа производства передельных труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения дает возможность исключить застревание дорнов в трубах, вести прцесс прокатки на холодных дорнах (≈250-300)oС с меньшей конусностью, что, в свою очередь, приведет к снижению продольной разностенности труб и, как следствие, к снижению расхода металла и увеличению стойкости дорнов. Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что передний конец застрявшего дорна с трубой выводят за линию центров валков на расстояние, равное 1,1-1,3 длины пути отката подающего аппарата, опускают верхний валок и производят прокатку (обкатку) застрявшей трубы на дорне на повышенных подачах с обжатием по диаметру 0,8-1,2% и извлекают дорн из трубы подающим аппаратом при откате дорна с трубой валками, а за одну подачу и откат дорн извлекают из трубы усилием подающего аппарата на длину, увеличивающуюся от начала к концу обкатки, от 0,2 до 0,8 величины подачи. Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Сравнение заявляемого решения (способа) не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

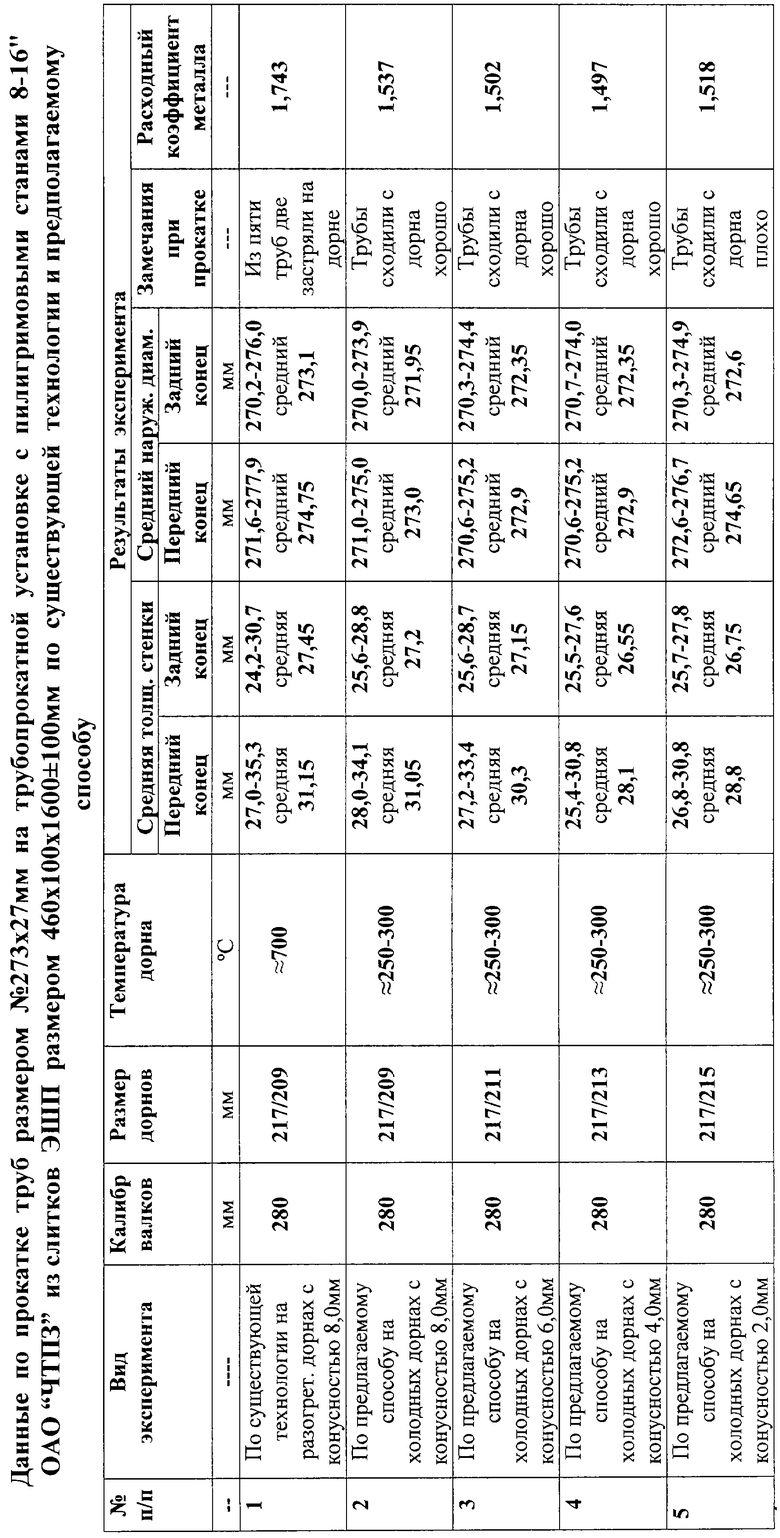

Способ опробован на трубопрoкатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ". Проведены сравнительные прокатки труб размером 273x27 мм из слитков электрошлакового переплава (ЭШП) размером 460x100x1600±100 мм стали марки 08Х18Н10Т по существующей технологии и предлагаемому способу.

В производство было задано 25 сверленых слитков ЭШП. Пять слитков было прокатано по существующей технологии на разогретых дорнах до температуры ≈700oС диаметром 217/209 мм (конусность 8 мм), а 20 слитков - по предлагаемому способу с разными вариантами конусности на разогретых и холодных (без специального подогрева) дорнах, а именно: 5 труб на разогретых до температуры ≈700oC дорнах диаметром 217/209 мм, 5 труб на холодных (≈250-300)oС дорнах диаметром 217/211 мм, 5 труб на холодных дорнах диаметром 217/213 мм и 5 труб на холодных дорнах диаметром 217/215 мм. Данные по прокатке труб размером 273х27 мм на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ" из слитков ЭШП размером 460х100х1600±100 мм по существующей технологии и предлагаемому способу приведены в таблице. По существующей технологии дорн диаметром 217/209 мм нагревали до температуры ≈700oС путем прокатки 3-4 настроечных углеродистых гильз размером 480х250х3000 мм. Процесс прокатки вели с выведением пилигримовой головки на углеродистое кольцо. После полной обкатки пилигримовой головки из нержавеющей гильзы дорн с трубой устанавливали на язык шибера и подающим аппаратом извлекали его из трубы. После прокатки каждой нержавеющей трубы для поддержания температурного интервала (≈700)oС и выравнивания температуры по длине рабочей части дорна его охлаждали в ванне путем окунания, с последующей кантовкой на 90o и повторным окунанием в ванну на 2-3 секунды. Процесс извлечения дорнов проходил с усилием, а в двух случаях дорна не могли извлечь из труб (застряли). Затем на пиле отрезали часть годной трубы, которая сошла с дорна. Дорна с трубами нагрели в печи, вставляли в замок подающего аппарата, зацепляли головками за язык шибера и подающим аппаратом извлекли дорна.

По предлагаемому способу процесс извлечения дорнов проходил по следующей технологии.

Когда процесс деформации нержавеющей гильзы заканчивался (после обкатки пилигримовой головки и выведения ее на углеродистое кольцо) передний конец дорна с трубой выводили за линию центров валков на расстояние 1,1-1,3 длины пути отката подающего аппарата (1300-1500 мм), опускали верхний валок на 2,2-3,2 мм и проводили прокатку (обкатку трубы) на дорне с обжатием по диаметру от 0,8 до 1,2% на подачах 100-120 мм, превышающих величины подач при прокатке нержавеющих гильз в 5-6 раз, а за одну подачу дорн извлекали из трубы усилием подающего аппарата на длину, увеличивающуюся от начала к концу обкатки от 0,2 до 0,8 величины подачи (от 20 до 80 мм).

Из таблицы видно, что лучшие результаты по продольной разностенности и расходному коэффициенту металла после механической обработки (обточки и расточки) на размер 273х18 мм под холодный передел получены по предложенному способу при прокатке труб на холодных дорнах с конусностью 4 мм (п.4 табл.), т.е. получили снижение расхода металла на 246 кг на тонну труб.

Использование предлагаемого способа производства передельных труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения позволит исключить затяжки дорен в трубах, снизить продольную разностенность труб за счет ведения процесса прокатки на дорнах с меньшей конусностью, исключить процесс нагрева дорнов, а следовательно, увеличить их стойкость, снизить расходный коэффициент металла при переделе слиток-труба, снизить нагрузку на привод пилигримового стана, исключить поломки шпинделей и валков и, как следствие, снизить стоимость труб из дорогостоящих сталей и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2002 |

|

RU2221656C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278750C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ ГИЛЬЗ С ПОВЫШЕННОЙ КРИВИЗНОЙ | 2012 |

|

RU2502570C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРЕХСЛОЙНЫХ ПОЛЫХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, ПЛАКИРОВАННЫХ ПЛАСТИЧНЫМИ УГЛЕРОДИСТЫМИ МАРКАМИ СТАЛИ, И ПРОКАТКИ ИЗ НИХ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2013 |

|

RU2550040C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ КОВАННЫХ ЗАГОТОВОК, СПЛОШНЫХ ИЛИ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2542156C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ИЗ КОВАНЫХ И НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК (НЛЗ), СЛИТКОВ ЭШП И ВДП НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2276625C2 |

| СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2527582C2 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2517068C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 530Х16 ММ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2553729C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2001 |

|

RU2214312C2 |

Использование: изобретение относится к трубопрокатному производству, а именно к способу производства передельных труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения, и может быть использовано на трубопрокатных установках с пилигримовыми станами при производстве передельных труб из сталей и сплавов следующих марок 08Х18Н10Т, 12Х18Н12Т, 10Х23Н18, 08Х17Н15М3Т, 08Х20Н15С2, 10Х17Н13М2Т, 09Х14Н19Б2СР, 17Х18Н9, 08Х22Н6Т, 08Х10Н16Т2, 08Х10Н20Т2, ХН32, ХН78Т, 06ХН28МДТ, ХН60ВТ, ХН30МДБ, 15Х1М1Ф, 15Х5М и др. Сущность: способ производства передельных труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения включает прокатку труб из нагретых до температуры пластичности гильз или полых заготовок в пилигримовом стане на дорнах за счет периодической порционной подачи их в очаг деформации, откат гильзы трубы валками за счет сил трения и извлечение дорна из трубы в конце прокатки подающим аппаратом, при этом передний конец застрявшего дорна с трубой выводят за линию центров валков на расстояние, равное 1,1-1,3 длины пути отката подающего аппарата, опускают верхний валок и производят прокатку (обжатие) застрявшей трубы на дорне на повышенных подачах с обжатием по диаметру 0,8-1,2% и извлекают дорн из трубы подающим аппаратом при откате дорна с трубой валками. За одну подачу и откат дорн извлекают из трубы усилием подающего аппарата на длину, увеличивающуюся от начала к концу обкатки, от 0,2 до 0,8 величины подачи. Изобретение обеспечивает исключение затяжек (застревания) дорнов при прокатке, снижение расходного коэффициента металла за счет уменьшения продольной разностенности труб, увеличение стойкости дорнов за счет уменьшения продольной разнотолщинности труб, увеличение стойкости дорнов за счет исключения искривления при нагреве их до температуры ≈700oС, снижение нагрузок на валки и привод пилигримового стана, исключение вероятности поломок валков и шпинделей. 1 з.п. ф-лы, 1 табл.

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| ДАНИЛОВ А.З | |||

| и др | |||

| Горячая прокатка труб | |||

| - М., 1962, с.282-284 | |||

| DE 4025840, 20.02.1992 | |||

| Способ пилигримовой прокатки труб | 1990 |

|

SU1801639A1 |

Авторы

Даты

2004-01-10—Публикация

2002-02-26—Подача