Изобретение относится к теплотехнике, а именно к пластинчатым теплообменным аппаратам.

Известен пластинчатый теплообменник (патент РФ №2272979, кл. F28F 3/08, Бюл. №9, 2006), содержащий пакет пластин, в каждой из которых выполнен, по меньшей мере, один ряд круглых отверстий с отбортовками, входящими в соответствующее отверстие смежных пластин с формированием таким образом канала для пропуска через теплообменник одной из сред, отбортовки круглых отверстий выполнены коническими с выходным цилиндрическим участком и постоянной толщиной стенок, причем высота цилиндрического участка составляет от 0,25 до 0,3 высоты отбортовки, коническая поверхность отбортовки сопряжена с пластиной посредством криволинейной поверхности, радиус изгиба которой в продольном сечении составляет от 7 до 7,5 толщины пластины, на поверхности пластины выполнены образованные сферической поверхностью пуклевки, высота которых составляет от 3 до 4 толщины пластины, а расстояние между осями пуклевок составляет от 20 до 30 толщины пластины.

Конструкция данного теплообменника имеет следующие недостатки. Выполнение отбортовок круглых отверстий в виде конуса с выходным цилиндрическим участком усложняет штамповку пластин и технологию изготовления теплообменника. Сопрягаемые цилиндрические поверхности отбортовок приводят к негарантированному контакту и снижению эксплуатационной надежности. Кроме того, из-за круглой формы несущего канала и наличия пуклевок на пластинах повышается сопротивление по среде, текущей между пластинами.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является пластинчатый теплообменник (патент SU №1740946, кл. F28D 9/00, Бюл. №22, 1992), содержащий патрубки, верхний и нижний коллекторы, пакет пластин с рядами отверстий, имеющих конические отбортовки, входящие в отверстия смежной пластины с образованием труб с постоянной толщиной стенки, конические отбортовки выполнены с углом раскрытия конуса 4-8° и высотой, превышающей расстояние между пластинами в три раза, а отбортовки концевых пластин имеют переменную толщину, уменьшающуюся к кромке, отверстия в пластинах имеют эллиптический профиль. Отбортовки соединены без пайки.

Конструкция данного теплообменника имеет следующие недостатки. Данный теплообменник имеет повышенные габаритные размеры из-за несовершенства конструкции коллекторов. Соединение отбортовок пластин без гарантированной герметичности (механическое соединение без пайки) значительно снижает эксплуатационную надежность теплообменника. Гидравлическое несовершенство коллекторов и патрубков предопределяет малую скорость течения и неравномерность распределения движущейся среды по каналам пакета, что снижает эффективность теплообменника. Другим недостатком, существенно усложняющим изготовление теплообменника и повышающим его стоимость, является использование двух различных концевых пластин пакета, а также то, что конические отбортовки одной из концевых пластин должны быть выполнены с сужающимся к основанию конусом.

Техническая задача, решаемая данным изобретением, заключается в повышении надежности, герметичности и эффективности теплообменника, снижении гидравлических потерь в коллекторах и уменьшении их габаритных размеров при упрощении технологии изготовления и снижении стоимости теплообменника.

Указанная задача решается за счет того, что пластинчатый теплообменник, содержащий патрубки подвода и отвода одной из сред, верхний и нижний коллекторы, пакет пластин с рядами отверстий, имеющих конические отбортовки, входящие в отверстия смежной пластины с образованием каналов, отбортовки имеют переменную толщину стенок, уменьшающуюся к кромке, отверстия в пластинах имеют эллиптический профиль, при этом каждый коллектор состоит из соединенных крышки и коллекторной пластины с эллиптическими отверстиями, имеющими конические отбортовки, каждая крышка образована последовательно соединенными перепускными камерами и чередующимися плоскими участками, при этом плоские участки соединяются с камерами у их основания, каждая камера состоит из прямоугольной и выпуклой частей, высота выпуклой и прямоугольной частей каждого коллектора должна быть не менее 0,2÷0,5 размера большой оси эллиптического отверстия.

Сечение выпуклой части камеры может быть выполнено в виде дуги окружности. Сечение выпуклой части камеры может быть выполнено в виде дуги овала. Камера может быть выполнена только в форме выпуклой части.

Каналы пакета пластин и перепускные камеры нижнего и верхнего коллекторов могут быть последовательно соединены по многоходовой схеме.

Каналы пакета пластин и перепускные камеры нижнего и верхнего коллекторов могут быть соединены по параллельно-последовательной схеме.

Теплообменник может быть снабжен дополнительно стяжными элементами, стяжные элементы проходят через боковые стороны пакета и закреплены на стенках коллекторов и краях пластин. Пластины и крышки коллекторов имеют дополнительные отверстия.

Теплообменник дополнительно снабжен корпусом и закреплен на корпусе с помощью разъемных и неразъемных соединений.

Перепускные камеры верхнего и нижнего коллекторов расположены над каждыми двумя и более эллиптическими отверстиями коллекторной пластины и между собой смещены на шаг и более между осями эллиптических каналов.

Крышка имеет дополнительные плоскоовальные отверстия с отбортовками. К отбортовкам плоскоовальных отверстий крышек коллекторов подсоединены патрубки.

Конические отбортовки отверстий пластины нижнего коллектора выступают над ее плоскостью и расположены в перепускных камерах нижнего коллектора, высота каждой отбортовки пластины нижнего коллектора должна быть не более 0,4÷0,8 размера малой оси эллиптического отверстия, конические отбортовки отверстий смежной пластины пакета входят в отверстия пластины нижнего коллектора.

Патрубки подвода и отвода одной из сред дополнительно имеют конусную часть и плоскоовальную часть, сопряженную с отбортовками плоскоовальных отверстий крышек, при этом цилиндрическая, конусная и плоскоовальная части патрубков последовательно соединены.

Теплообменник может иметь дополнительно входную и выходную камеры, соединенные с патрубками подвода и отвода среды. Входная и выходная камеры расположены над каждыми двумя и более эллиптическими отверстиями коллекторной пластины.

В ходе исследования процесса изготовления пластинчатого теплообменника установлено, что использование конструкции коллекторов, состоящих из одинаковых крышек и коллекторных пластин, значительно упрощает изготовление теплообменника, а также за счет создания условий для проведения качественной пропайки мест соединения пластин между собой исключается негерметичность мест соединения пластин между собой и повышается надежность теплообменника.

Эксплуатация пластинчатого теплообменника, содержащего пластины с рядами эллиптических отверстий, показала, что конструкция коллекторов с последовательным соединением каналов пакета пластин теплообменника по многоходовой схеме с использованием перепускных камер коллекторов приводит к уменьшению гидравлических потерь в коллекторах за счет использования выпуклых участков и оптимального соотношения высоты камер коллекторов, а также к повышению эффективности теплообменника за счет организации многоходовой схемы и повышения скорости протекающей через каналы среды.

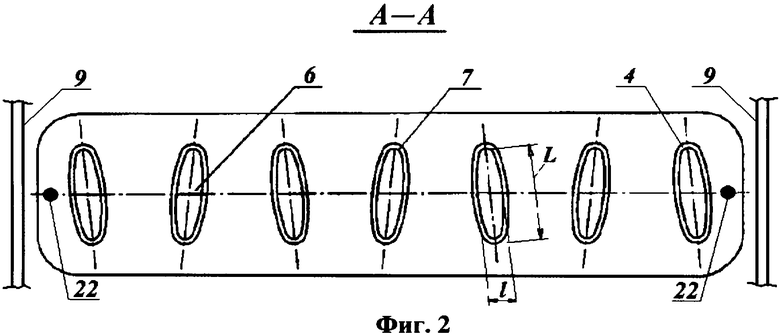

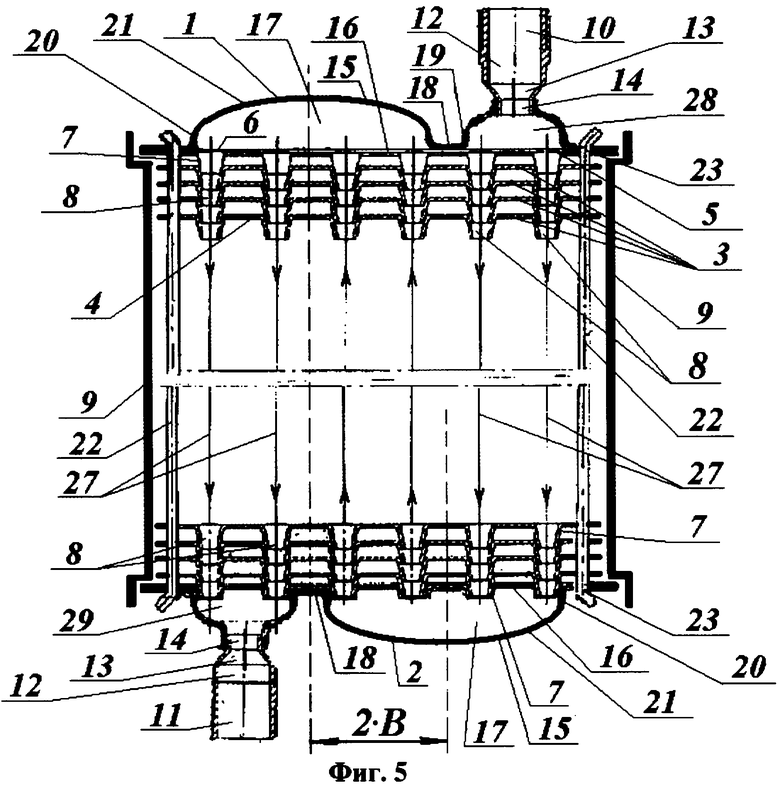

На фиг.1 - пластинчатый теплообменник (последовательная схема), на фиг.2 - пластина с одним рядом отверстий (разрез А-А), на фиг.3 - коллектор верхний, на фиг.4 - коллектор нижний и на фиг.5 - пластинчатый теплообменник (параллельно-последовательная схема).

Пластинчатый теплообменник содержит верхний 1 и нижний 2 коллекторы, пластины 3 пакета 4, в каждой пластине 3 выполнен по меньшей мере один ряд 5 эллиптических отверстий 6 с отбортовками 7, входящими в соответствующие отверстия 6 смежных пластин 3 с формированием таким образом каналов 8 пропуска через теплообменник одной из сред, например жидкой среды, корпус 9, патрубки 10 и 11 подвода и отвода жидкой среды, каждый патрубок 10 и 11 имеет последовательно соединенные цилиндрическую 12, коническую 13 и плоскоовальную 14 части.

Каждый коллектор 1 и 2 состоит из соединенных крышки 15 и коллекторной пластины 16 с эллиптическими отверстиями 6, имеющими конические отбортовки 7, каждая крышка 15 образована последовательно соединенными перепускными камерами 17 и чередующимися плоскими участками 18, при этом плоские участки 18 соединяются с камерами 17 у их основания 19. Каждая камера состоит из прямоугольной части 20 и выпуклой части 21. Сечение выпуклой части 21 камеры 17 может быть выполнено в виде дуги окружности или овала. Камера 17 может быть выполнена только в форме выпуклой части 21.

Кроме того, пластинчатый теплообменник содержит стяжные элементы 22, коллекторные пластины 16 и крышки 15 содержат отверстия 23 под стяжные элементы 22.

Крышка 15 имеет дополнительные плоскоовальные отверстия 24 с отбортовками 25. К отбортовкам 25 плоскоовальных отверстий 24 крышек 15 коллекторов 1 и 2 подсоединены патрубки 10 и 11. Отверстия 24 в крышках 15 и части 14 патрубков 10 и 11 могут быть выполнены эллиптическими.

Каналы 8 пакета 4 пластин 3 и перепускные камеры 17 нижнего 2 и верхнего 1 коллекторов последовательно соединены по многоходовой схеме 26.

Каналы 8 пакета 4 пластин 3 и перепускные камеры 17 нижнего 2 и верхнего 1 коллекторов могут быть соединены по параллельно-последовательной схеме 27, для организации которой имеются входная 28 и выходная 29 камеры. Входная 28 и выходная 29 камеры расположены над каждыми двумя и более эллиптическими отверстиями 6 коллекторной пластины 16.

Высота НС выпуклой 21 и НП прямоугольной 20 частей каждого коллектора должна быть не менее 0,2÷0,5 размера L большой оси эллиптического отверстия 6 пластины 3.

Перепускные камеры 17 верхнего 1 и нижнего 2 коллекторов расположены над каждыми двумя и более эллиптическими отверстиями 6 коллекторной пластины 16 и между собой смещены на шаг В и более между осями эллиптических каналов 6, при этом по многоходовой схеме 26 к отбортовкам 25 отверстий 24 крышек 15 подсоединены патрубки 10 и 11, при этом плоскоовальные части 14 патрубков сопряжены с плоскоовальными отверстиями 24 крышек 15, а по параллельно-последовательной схеме 27 патрубки 10 и 11 подсоединены соответственно к входной 28 и выходной 29 камерам.

Конические отбортовки 7 отверстий 6 пластины 16 нижнего 2 коллектора выступают над ее плоскостью и расположены в перепускных камерах 17 нижнего 2 коллектора, высота h каждой отбортовки 7 пластины 16 нижнего 2 коллектора должна быть не более 0,4÷0,8 размера l малой оси эллиптического отверстия 6, конические отбортовки 7 отверстий смежной пластины 3 пакета 4 входят в отверстия 6 пластины 16 нижнего 2 коллектора. Конические отбортовки 7 отверстий 6 пластины 16 верхнего 1 коллектора входят в отверстия 6 смежной пластины 3 пакета 4.

Указанное выше ограничение выступающей части уменьшает потери давления в нижних коллекторах при гарантированной прочности соединения коллектора с пакетом пластин.

Сечение выпуклой части перепускной камеры, выполненное в виде дуги окружности или овала, позволяет исключить застойные зоны и, соответственно, уменьшить гидравлические потери в коллекторах.

Параллельно-последовательная схема позволяет значительно снизить гидравлические потери и увеличить пропускную способность теплообменника.

Профилирование патрубков способствует снижению гидравлических потерь на входе и на выходе из теплообменника, обеспечению равномерности распределения среды по каналам и упрощению изготовления теплообменника. Теплообменник снабжен стяжными элементами, стяжные элементы проходят через боковые стороны пакета и закреплены на стенках коллекторов и краях пластин. Соединения стяжных элементов с пластинами пакета, коллекторными пластинами и со стенками крышек коллекторов обеспечены и за счет пропайки указанных мест соединений. Стяжные элементы повышают надежность работы пластинчатого теплообменника. Корпус теплообменника обеспечивает организацию течения второй среды, например газообразной среды, между пластинами теплообменника. Пластинчатый теплообменник закреплен на корпусе с помощью разъемных и неразъемных соединений (не показаны).

Теплообменник работает следующим образом.

Рабочая среда (жидкая среда) поступает через патрубок 10, состоящий из последовательно соединенных цилиндрической части 12, конической части 13 и плоскоовальной 14 части, соединенной с отбортовкой 25 плоскоовального отверстия 24 крышки 15 коллектора 1, через отверстие 24 крышки 15 и отверстие 6 коллекторной пластины 16 в канал 8, далее через нижний коллектор 2 в канал 8 пакета 4 пластин 3, затем через верхний коллектор 1 в канал 8, далее через нижний коллектор в канал 8, затем через верхний коллектор 1 в канал 8 и т.д. Таким образом, каналы 8 пакета 4 пластин 3 и перепускные камеры 17 нижнего 2 и верхнего 1 коллекторов (смещены на шаг В) последовательно соединены и позволяют перетекать жидкой среде по многоходовой схеме 26. Жидкая среда, протекающая через каналы 8, образованные коническими отбортовками 7 и эллиптическими отверстиями 6, обменивается теплом с газообразной (второй) средой, продуваемой между пластинами 3 с организацией течения данной среды с помощью корпуса 22. Далее жидкая среда отводится из канала 8 через отверстие 6 с отбортовкой 7 пластины 16 коллектора 2 и отверстие 24 (крышки 15) с отбортовкой 25, соединенной с плоскоовальной частью патрубка 11, и через патрубок 11 за пределы теплообменника.

При использовании параллельно-последовательной схемы 27 (например, с шагом 2·В) жидкая среда поступает через патрубок 10, входную камеру 28 в параллельные каналы 8 и далее в перепускную камеру 17 нижнего коллектора 2, затем в параллельные каналы 8 через перепускную камеру 17 верхнего коллектора 1 в параллельные каналы 8, и далее жидкая среда отводится из выходной камеры 29 через патрубок 11 за пределы теплообменника.

Конструкция коллекторов позволяет снизить гидравлические потери в теплообменнике за счет использования выпуклых участков и оптимального соотношения высоты камер коллекторов. Повышение эффективности теплообменника обеспечивается также за счет организации многоходовой схемы и повышения скорости жидкой среды.

Практика показала, что заявляемая конструкция теплообменника позволяет уменьшить габаритные размеры коллекторов, повысить технологичность изготовления и эксплуатационную надежность теплообменников.

Пластинчатые теплообменники по предлагаемому изобретению могут быть использованы в любых отраслях техники для подогрева или охлаждения жидких и газообразных сред, в том числе для подогрева воды в водогрейных газовых колонках или для охлаждения закалочных трансформаторов и устройств индукционного нагрева деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| КОЖУХОПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК (ВАРИАНТЫ) | 2001 |

|

RU2206851C1 |

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2238502C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2017 |

|

RU2659677C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2686134C1 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТЫЙ | 2004 |

|

RU2282124C2 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2137076C1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ СИЛОВОЙ УСТАНОВКИ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2323100C1 |

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2347996C1 |

| ТЕПЛООБМЕННИК | 1995 |

|

RU2122165C1 |

Изобретение относится к теплотехнике, а именно к пластинчатым теплообменным аппаратам, и может быть использовано в любых отраслях техники для подогрева или охлаждения жидких и газообразных сред, в том числе для подогрева воды в водогрейных газовых колонках. Пластинчатый теплообменник содержит патрубки подвода и отвода одной из сред, верхний и нижний коллекторы, пакет пластин с рядами отверстий, имеющих конические отбортовки, входящие в отверстия смежной пластины с образованием каналов, отбортовки имеют переменную толщину стенок, уменьшающуюся к кромке, отверстия в пластинах имеют эллиптический профиль, при этом каждый коллектор состоит из соединенных крышки и коллекторной пластины с эллиптическими отверстиями, имеющими конические отбортовки, каждая крышка образована последовательно соединенными перепускными камерами и чередующимися плоскими участками, при этом плоские участки соединяются с камерами у их основания, каждая камера состоит из прямоугольной и выпуклой частей, высота выпуклой и прямоугольной частей каждого коллектора должна быть не менее 0,2÷0,5 размера большой оси эллиптического отверстия. Сечение выпуклой части камеры может быть выполнено в виде дуги окружности или дуги овала. Каналы пакета пластин и перепускные камеры нижнего и верхнего коллекторов могут быть последовательно соединены по многоходовой схеме или по параллельно-последовательной. Перепускные камеры верхнего и нижнего коллекторов расположены над каждыми двумя и более эллиптическими отверстиями коллекторной пластины и между собой смещены на шаг и более между осями эллиптических каналов. Крышка имеет дополнительные плоскоовальные отверстия с отбортовками, к которым подсоединены патрубки. Конические отбортовки отверстий пластины нижнего коллектора выступают над ее плоскостью и расположены в перепускных камерах нижнего коллектора, высота каждой отбортовки должна быть не более 0,4÷0,8 размера малой оси эллиптического отверстия, конические отбортовки отверстий смежной пластины пакета входят в отверстия пластины нижнего коллектора. Патрубки подвода и отвода имеют конусную часть и плоскоовальную часть, сопряженную с отбортовками плоскоовальных отверстий крышек. Теплообменник может иметь дополнительно входную и выходную камеры, расположенные над каждыми двумя и более эллиптическими отверстиями коллекторной пластины. Технический результат заключается в повышении надежности, герметичности и эффективности теплообменника, снижении гидравлических потерь в коллекторах и уменьшении его габаритных размеров при упрощении технологии изготовления и снижении стоимости теплообменника. 15 з.п. ф-лы, 5 ил.

| Пластинчато-трубный теплообменник | 1989 |

|

SU1740946A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2004 |

|

RU2272979C1 |

| RU 2004108964 А, 10.10.2005 | |||

| WO 2006034666 А1, 06.04.2006. | |||

Авторы

Даты

2009-03-27—Публикация

2007-07-20—Подача