Изобретение относится к станкостроению, в частности, к металлорежущим станкам для механической обработки соосных отверстий под подшипники коленчатого вала в блок-картерах двигателей внутреннего сгорания.

Известен пневмошпиндель для шлифовальных станков, выполненный в виде турбины, вращающейся на аэростатических подшипниках, снабженный распределительным устройством в виде неподвижного кольцевого корпуса, помещенного внутри турбины с возможностью разворота относительно последнего, причем корпус и распределительный вал снабжены радиальными отверстиями, посредством проточки в корпусе, а также с отверстиями, перекрываемыми при взаимном перемещении распределительного вала и корпуса, служащими для изменения давления воздушной струи, приводящей во вращение турбину (а.с. SU 461830, Мки3. В 24 В 41/04, опубл. 28.02.75).

Недостатком пневмошпинделя является невозможность использования его в известном виде на металлорежущих станках для обработки ряда соосных отверстий большой длины при одновременном координировании его соосными люнетами, например при шлифовании коренных опор в картерах дизелей. Невозможность такого использования обусловлена также отсутствием у известного пневмошпинделя планетарного движения, в то время как шпинделю расточного станка при формообразовании цилиндрической поверхности такого движения при растачивании не требуется. Конструкция корпуса такого шпинделя, а также устройства для распределения воздуха и воздушной магистрали не приспособлены для контакта с центрирующими пневмошпиндель соосными люнетами в случае расположения их на входе каждого из растачиваемых отверстий, т.к. при перемещении его внутри них в условиях потери контакта с каждым предыдущим люнетом контакту с последующим препятствуют устройство для распределения воздуха и стенка, в которой расположено следующее растачиваемое отверстие.

Наиболее близким техническим решением является конструкция металлорежущего станка, содержащего станину, приспособление для установки и зажима детали, борштангу, установленную на подшипниках в гильзе, люнеты, электромеханический привод продольной подачи расточной пиноли, и привод вращения встроенной в гильзу борштанги с резцом, выполненный в виде встроенного электродвигателя, статорная обмотка которого установлена во внутренней полости гильзы, обмотка ротора - на борштанге, а токосъемные щетки выполнены в виде установленных в гильзе и изолированных от нее контактов, подпружиненных относительно друг друга, причем шины подвода питания к токосъемникам привода вращения борштанги установлены на направляющих поверхностях люнетов вдоль их оси (а.с. SU 1333475, Мки3 В 23 В 41/00, опубл. 30.08.87).

Недостатком станка является малая надежность, обусловленная сложностью изоляции токоведущих проводов и контактов в условиях токопроводящей среды, образованной мелкой сыпучей стружкой и применением смазывающе-охлаждающих жидкостей при обработке металлов.

Данное устройство имеет низкий технический уровень, обусловленный ограниченными функциональными возможностями при обработке металлов из-за сложности изоляции токонесущих частей люнетов, шин и гильзы в условиях работы в токопроводящей среде, какой является смазывающе-охлаждающая жидкость, применяемая при растачивании соосных отверстий на металлорежущих станках и образующаяся при растачивании стружка. Попадание стружки и жидкости в зазор между базовыми поверхностями люнетов и гильзы и может привести к короткому замыканию токоведущих шин и снижению надежности и безопасности работы станка.

Задачей заявленного устройства является создание новой конструктивной схемы привода борштанги металлорежущего станка, обладающего повышенной надежностью, безопасностью при растачивания соосных отверстий в условиях резания металлов резцом в токопроводящей среде.

При решении этой задачи станок становится более надежным и безопасным в условиях разбрызгивания и распыления токопроводящей среды в виде щелочной смазывающе-охлаждающей жидкости и мелкой металлической стружки путем введения в конструкцию станка схемы механизма газораспределения турбины борштанги, позволяющей периодически создавать на борштанге крутящий момент путем изменения места подвода воздуха от внешнего воздушного трубопровода к единому внутреннему воздушному каналу турбины, расположенному внутри гильзы и борштанги, подключаемый к внешнему воздушному трубопроводу через поочередно включаемые крышками перемещаемой гильзы запорные воздушные клапаны соосных люнетов.

Техническим результатом заявленного устройства является повышение надежности и безопасности эксплуатации станка. Представленный технический результат достигается за счет того, что в металлорежущем станке, содержащем станину, приспособление для установки и зажима детали, борштангу, установленную на подшипниках в гильзе, люнеты, привод вращения борштанги и привод продольной подачи, привод вращения борштанги выполнен в виде пневматической реактивной турбины, закрепленной на борштанге и механизма газораспределения турбины, состоящего из внешнего воздушного трубопровода, воздушных запорных клапанов, установленных в каждом люнете, замкнутых канавок, расположенных в направляющих отверстиях люнетов вдоль их оси и внутренних воздушных радиальных, кольцевого и осевого каналов турбины, образующих единый внутренний воздушный канал между внешним воздушным трубопроводом и соплами турбины при периодическом силовом открытии и закрытии воздушных запорных клапанов и воздействии на них фасками передней и задней крышек гильзы, приводящем к поочередному соединению единого внутреннего воздушного канала с внешним воздушным трубопроводом за счет включения воздушного запорного клапана каждого последующего люнета и отключения предыдущего при перемещении гильзы внутри люнетов, приводящем к потере контакта фасок на торцах крышек гильзы с каждым из предыдущих воздушных запорных клапанов и его отключению, а также к периодическим подаче или прекращению подачи воздуха под давлением в сопла турбины в процессе осевого рабочего хода гильзы и отключению при холостом ходе, причем механизм газораспределения турбины содержит выходные отверстия в крышках, а между борштангой и гильзой установлено промежуточное кольцо так, что радиальные отверстия гильзы и кольца совпадают, а кольцевой канал промежуточного кольца сообщается с радиальным и осевым отверстиями борштанги, образуя общий воздушный канал с внешним воздушным трубопроводом и соплами турбины при растачивании каждого очередного отверстия из ряда соосных.

Создание новой конструктивной схемы привода вращения борштанги металлорежущего станка, обладающего повышенной надежностью с введением механизма газораспределения в пневматический привод вращения турбины борштанги, размещенного в люнетах гильзы, промежуточной втулке и борштанге, обеспечивающего перемещение гильзы в люнетах и вращение борштанги в условиях периодической потери контакта единого внутреннего воздушного канала турбины с внешним воздушным трубопроводом, соединенным с люнетами с образованием общего воздушного канала при растачивании каждого очередного отверстия из ряда соосных, позволяет обеспечить повышение надежности и безопасности эксплуатации станка.

Надежная и безопасная работа станка достигается тем, что привод вращения борштани выполнен в виде пневматической реактивной турбины, закрепленной на борштанге и механизма газораспределения турбины, что позволяет использовать в приводе безопасный энергоноситель - воздух, применение которого исключает возникновение коротких замыканий в условиях работы в токопроводящей среде. Для осуществления подачи воздуха под давлением от внешнего трубопроводу к единому внутреннему каналу перемещающейся с гильзой борштанги в условиях периодического отключения его от внешнего трубопровода создана новая схема механизма газораспределения турбины. Он выполнен состоящим из внешнего воздушного трубопровода, воздушных запорных клапанов, установленных в каждом люнете, замкнутых канавок, расположенных в направляющих отверстиях люнетов вдоль их оси и внутренних воздушных радиальных, кольцевого и осевого каналов турбины, образующих единый внутренний воздушный канал между внешним воздушным трубопроводом и соплами турбины борштанги, установленной с возможность вращения в гильзе. В процессе растачивания соосных отверстий гильза перемещается внутри люнетов и периодически теряет контакт с подключенным к ним внешним воздушным трубопроводом, что приводит к прекращению подачи воздуха к единому внутреннему воздушному каналу и на турбину. Для возобновления подачи воздуха периодическое подключение внешнего воздушного трубопровода к единому внутреннему воздушному каналу происходит путем периодического силового открытия и закрытия воздушных запорных клапанов при воздействии на них фасками передней и задней крышек гильзы, что в результате приводит к поочередному соединению единого внутреннего воздушного канала с внешним воздушным трубопроводом. Включения воздушного запорного клапана каждого последующего люнета и отключения предыдущего происходят при перемещении гильзы внутри люнетов, приводящем к потере контакта фасок на торцах крышек гильзы с каждым из предыдущих воздушных запорных клапанов и его периодическому отключению. В процессе осевого рабочего хода гильзы и отключения при холостом ходе воздушные запорные клапаны периодически включаются или выключаются фасками крышек, что в результате обеспечивает периодическую подачу или отключение подачи воздуха под давлением в сопла турбины. Для сброса отработанного воздуха из гильзы механизм газораспределения турбины содержит выходные отверстия в крышках гильзы. Чтобы воздух под давлением мог поступать из неподвижных люнетов через поступательно перемещающуюся гильзу на вращающуюся борштангу между борштангой и гильзой установлено промежуточное кольцо так, что радиальные отверстия гильзы и кольца совпадают, а кольцевой канал промежуточного кольца сообщается с радиальным и осевым отверстиями единого внутреннего воздушного канала борштанги, что в результате образует общий воздушный канал с внешним воздушным трубопроводом и соплами турбины и обеспечивает периодическую подачу воздуха под давлением на турбину при растачивании каждого очередного отверстия из ряда соосных.

На фиг.1 изображено продольное сечение станка с новой схемой привода вращения борштанги.

На фиг.2 показана схема работы воздушного запорного клапана в открытом состоянии.

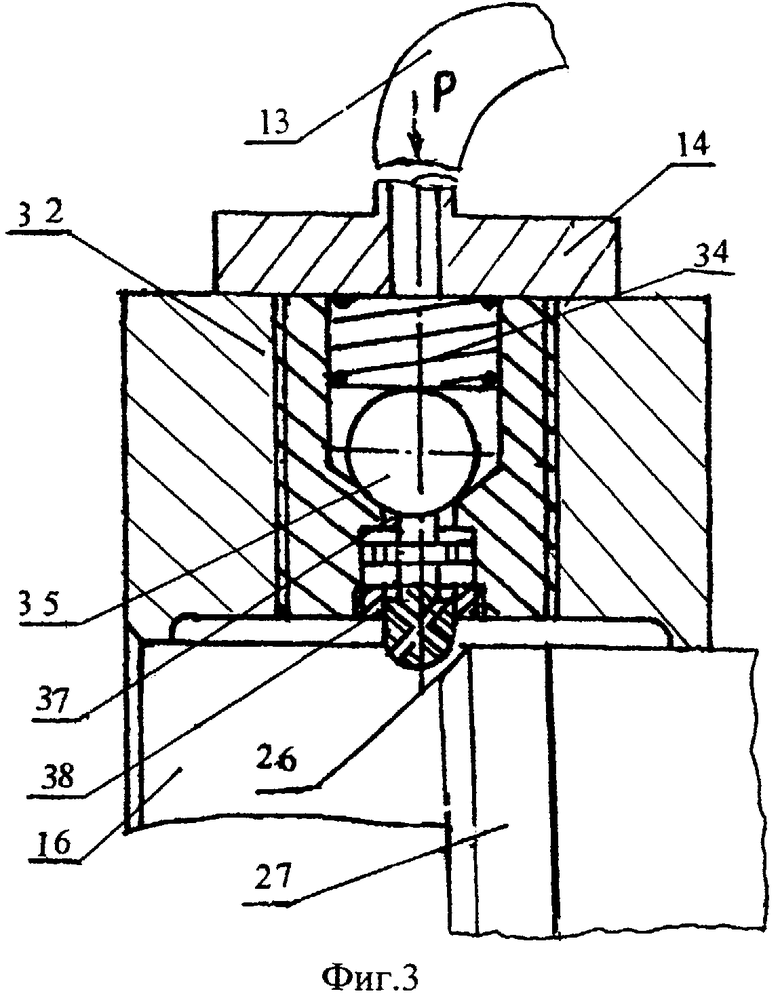

На фиг.3 показан воздушный клапан в закрытом состоянии.

Металлорежущий станок, содержащий станину 1, приспособление 2 для установки и зажима детали 3, борштангу 4 с резцом 5, установленную на подшипниках 6 в гильзе 7, люнеты 8, 9, 10, привод вращения борштанги 4, выполненный в виде пневматической реактивной турбины 11, закрепленной на борштанге 4 шпонкой 12 и механизма газораспределения турбины 11, состоящего из внешнего воздушного трубопровода 13, воздушных запорных клапанов 14, установленных в каждом соосном люнете 8, 9, 10, замкнутых канавок 15, расположенных в направляющих отверстиях 16 люнетов 8, 9, 10 вдоль их оси и внутренних воздушных радиальных 17, 18, кольцевого 19 и радиальных 20, 21 и осевого 22 каналов турбины 11. Образование единого внутреннего воздушного канала между внешним воздушным трубопроводом 13 и соплами 23 турбины 11 достигается путем периодического силового открытия и закрытия воздушных запорных клапанов 14 при воздействии на них фасками 24 передней крышки 25 и фаски 26 задней крышки 27 гильзы 7, приводящем к поочередному соединению этого единого внутреннего воздушного канала с внешним воздушным трубопроводом 13 за счет включения воздушного запорного клапана 14 каждого последующего люнета 9, 10 и отключения предыдущего 8 при перемещении внутри люнетов, потери контакта гильзы 7 с люнетом 8 и приобретении его с люнетом 10, приводящей к потере контакта фаски 24 на торце передней крышки 25 и фаски 26 задней крышки 27 с каждым из предыдущих воздушных запорных клапанов 14 и его отключению, приводящего к периодической подаче или прекращению подачи воздуха под давлением в сопла 23 турбины 11 в процессе осевого рабочего хода гильзы 7 и отключению при холостом ходе. Причем механизм газораспределения турбины содержит выходное отверстия 28 в передней крышке 25, и отверстие 29 в задней крышке 27, промежуточное кольцо 30, установленное между борштангой 4 и гильзой 7 так, что радиальное отверстие 17 гильзы и радиальное отверстие 18 промежуточного кольца совпадают, а кольцевой канал 19 промежуточного кольца 30 сообщается с радиальными 20, осевым 22, радиальным 21 отверстиями борштанги 4 и образуют общий воздушный канал с внешним воздушным трубопроводом 13 и соплами 23 турбины 11 при растачивании каждого очередного отверстия 3 из ряда соосных детали 3 из ряда соосных, обеспечивая подачу воздуха на турбину 11 и крутящий момент борштанги 4 с резцом 5 при обработке каждого из соосных отверстий 31. Воздушные запорные клапаны 14 имеют одинаковую типовую конструкцию, состоят из корпуса 32 (фиг.2) с выходным конусным отверстием 33, пружины 34, шарика 35, штока 36, входящего в воздушный запорный клапан 14 и завинчены в люнеты 8, 9, 10 так, что в свободном состоянии пружина 34 прижимает шарик 35 к штоку 36 и шарик 35 закрывает выходное конусное отверстие 33 (фиг.3). Прекращение подачи воздуха достигается осевым перемещением гильзы 7 путем нажатия на шток 36 фаски 24 ее передней крышки 25. При этом имеется возможность штоком 36 поднимать шарик 35, сжимать пружину 34 и открывать канал 37, возобновляя подачу воздуха на турбину 11. Гайка 38 воздушного запорного клапана 14 предназначена для предотвращения выпадания штока 36 в отверстие 16 каждого из люнетов 8, 9,10.

Привод продольной подачи 39 включает шестерню 40, которая через цилиндрические элементы зацепления 41, установленные на осях 42 помещенные в полостях 43 люнетов 8, 9, 10 и находящиеся в зацеплении с рейкой 44, выполненной на гильзе 7 при воздействии на них зубчатым ремнем 45 осуществляют перемещение гильзы 7 в продольном направлении.

Станок работает следующим образом.

Обрабатываемая деталь 3 содержит несколько обрабатываемых соосных отверстий 31 и закрепляется в приспособлении 2. Борштанга 4 вместе с гильзой 7 координируется во входных люнетах 8 и 9 относительно оси одного из растачиваемых отверстий 31 (остальные соосные отверстия детали 3 не показаны). При получении команды на расточку отверстия 31 от внешнего источника (не показан) давление воздуха подается по внешнему воздушному трубопроводу 13 через воздушные запорные клапаны 14 (фиг.1, 2, 3), замкнутые канавки 15, радиальные каналы 17, 18, кольцевой канал 19 промежуточного кольца 30, радиальный канал 20, осевой канал 22 и радиальный канал 21 борштанги 4 и далее на сопла 23 турбины 11. Цилиндрические элементы зацепления 41, связанные с приводом продольной подачи 39, через зубчатый ремень 45 приводят в движение в осевом направлении рейку 44 с гильзой 7, вынуждая ее двигаться в осевом направлении вместе с вращающейся борштангой 4, которая растачивает отверстие 31 в детали 3. По окончании растачивания по команде от путевого датчика (не показан) осуществляется осевое холостое поступательное перемещение гильзы 7 в позицию растачивания очередного отверстия 31 из ряда соосных (не показано). Часть внешнего воздушного трубопровода 13, соединенная с предыдущим люнетом 8, перекрывается его воздушным запорным клапаном 14, а аналогичный клапан 14 люнета 9 открывается после нажатия на его шток 36 фаской 24 передней торцевой крышки 25 и открывает часть внешнего воздушного трубопровода 13, соединенную с люнетом 9. После выхода задней крышки 27 и гильзы 7 из люнета 8 шарик 35 под действием пружины 34 переместиться так, что закроет выходное конусное отверстие 33, канал 37 и прекратит подачу воздуха в замкнутую канавку 15. В результате этого выход воздуха в замкнутую канавку 15 люнета 8 прекращается, а канал 17 гильзы 7 совмещается с замкнутыми канавками 15 очередного люнета 9 и воздух по радиальным каналам 17 и 18, кольцевому каналу 19 кольца 30, радиальному каналу 20, осевому каналу 22, радиальному каналу 21 борштанги 4 подается на сопла 23 реактивной пневматической турбины 11 при растачивании очередного отверстия 31 из ряда соосных. С этого момента подача воздуха осуществляется через клапан 14, расположенный в люнете 9, создавая на борштанге 4 необходимый крутящий момент, обеспечивающий усилие резания на резце 5 при расточке очередного отверстия 31 из ряда соосных.

При растачивании следующего соосного отверстия 31 из ряда соосных все перечисленные движения и перемещения деталей станка и механизма газораспределения повторяются.

Таким образом, вышеизложенное свидетельствует о выполнении при использовании заявленного изобретения следующей совокупности условий: новая конструктивная схема привода вращения борштанги с введением привода вращения борштанги в виде пневматической реактивной турбины, закрепленной на борштанге, и механизма газораспределения турбины, состоящего из внешнего воздушного трубопровода, воздушных запорных клапанов, установленных в каждом люнете, замкнутых канавок, расположенных в направляющих отверстиях люнетов вдоль их оси и внутренних воздушных радиальных, кольцевого и осевого каналов турбины, образующих единый внутренний воздушный канал между внешним воздушным трубопроводом и соплами турбины при периодическом силовом открытии и закрытии воздушных запорных клапанов и воздействии на них фасками передней и задней крышек гильзы, приводящем к поочередному соединению единого внутреннего воздушного канала с внешним воздушным трубопроводом за счет включения воздушного запорного клапана каждого последующего люнета и отключения предыдущего при перемещении гильзы внутри люнетов, приводящем к потере контакта фасок на торцах крышек гильзы с каждым из предыдущих воздушных запорных клапанов и его отключению, а также к периодическим подаче или прекращению подачи воздуха под давлением в сопла турбины в процессе осевого рабочего хода гильзы и отключению при холостом ходе, причем механизм газораспределения турбины содержит выходные отверстия в крышках, а между борштангой и гильзой установлено промежуточное кольцо так, что радиальные отверстия гильзы и кольца совпадают, а кольцевой канал промежуточного кольца сообщается с радиальным и осевым отверстиями борштанги, образуя общий воздушный канал с внешним воздушным трубопроводом и соплами турбины при растачивании каждого очередного отверстия из ряда соосных свидетельствует о достижении эффекта повышения безопасности и надежности за счет появившихся новых технических возможностей станка по сравнению с его электромеханической компановкой за счет исключения замыкания и попадания электрического тока на поверхности контакта люнетов и гильзы и на металлорежущий станок;

для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления в соответствии с описанием и прилагаемыми чертежами;

разработанное устройство, воплощающее заявленное изобретение, при его осуществлении способно обеспечить достижение усматриваемого технического результата.

Следовательно, заявленное изобретение соответствует требованию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2008 |

|

RU2391186C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

| Металлорежущий станок | 1985 |

|

SU1333475A1 |

| Способ механической обработки глубокого отверстия в трубной заготовке | 2019 |

|

RU2702214C1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Стенд для измерения | 1985 |

|

SU1263497A2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| СПОСОБ ГЛУБОКОГО РАСТАЧИВАНИЯ ПРЕЦИЗИОННЫХ ЦИЛИНДРОВ | 1992 |

|

RU2008126C1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

Изобретение относится к станкостроению, в частности к металлорежущим станкам для механической обработки соосных отверстий под подшипники коленчатого вала в блок-картерах двигателей внутреннего сгорания. Сущность изобретения заключается в том, что привод вращения борштанги станка выполнен в виде пневматической реактивной турбины, закрепленной на борштанге, и механизма газораспределения турбины, состоящего из внешнего воздушного трубопровода, воздушных запорных клапанов, замкнутых канавок и внутренних воздушных радиальных каналов турбины, образующих единый внутренний воздушный канал между внешним воздушным трубопроводом и соплами турбины. Механизм газораспределения турбины содержит выходные отверстия в крышках. Между борштангой и гильзой установлено промежуточное кольцо так, что радиальные отверстия гильзы и кольца совпадают, а кольцевой канал промежуточного кольца сообщается с радиальным и осевым отверстиями борштанги, образуя общий воздушный канал с внешним воздушным трубопроводом и соплами турбины при растачивании каждого очередного отверстия из ряда соосных. Технический результат изобретения состоит в повышении надежности и безопасности эксплуатации станка. 3 ил.

Металлорежущий станок, содержащий станину, приспособление для установки и зажима детали, борштангу, установленную на подшипниках в гильзе, люнеты, привод вращения борштанги и привод продольной подачи, отличающийся тем, что привод вращения борштанги выполнен в виде пневматической реактивной турбины, закрепленной на борштанге, и механизма газораспределения турбины, состоящего из внешнего воздушного трубопровода, воздушных запорных клапанов, установленных в каждом люнете, замкнутых канавок, расположенных в направляющих отверстиях люнетов вдоль их оси, и внутренних воздушных радиальных - кольцевого и осевого - каналов турбины, образующих единый внутренний воздушный канал между внешним воздушным трубопроводом и соплами турбины при периодическом силовом открытии и закрытии воздушных запорных клапанов и воздействии на них фасками передней и задней крышек гильзы, приводящем к поочередному соединению единого внутреннего воздушного канала с внешним воздушным трубопроводом за счет включения воздушного запорного клапана каждого последующего люнета и отключения предыдущего при перемещении гильзы внутри люнетов, приводящем к потере контакта фасок на торцах крышек гильзы с каждым из предыдущих воздушных запорных клапанов и его отключению, а также к периодическим подаче или прекращению подачи воздуха под давлением в сопла турбины в процессе осевого рабочего хода гильзы и отключению при холостом ходе, причем механизм газораспределения турбины содержит выходные отверстия в крышках, а между борштангой и гильзой установлено промежуточное кольцо так, что радиальные отверстия гильзы и кольца совпадают, а кольцевой канал промежуточного кольца сообщается с радиальным и осевым отверстиями борштанги, образуя общий воздушный канал с внешним воздушным трубопроводом и соплами турбины при растачивании каждого очередного отверстия из ряда соосных.

| Металлорежущий станок | 1985 |

|

SU1333475A1 |

| РАСТОЧНОЙ СТАНОК | 0 |

|

SU241200A1 |

| Металлорежущий станок | 1984 |

|

SU1212707A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| US 4678379 A, 07.07.1987. | |||

Авторы

Даты

2006-04-10—Публикация

2004-11-09—Подача