Изобретение относится к способу получения топливных фракций путем однократного испарения углеводородного сырья по одноколонной схеме.

Известен способ получения топливных фракций путем однократного испарения углеводородного сырья в одной ректификационной колонне (см. Багиров И.Т. Современные установки первичной переработки нефти. М.: Химия, 1974; см. Мановян А.К. Технология первичной переработки нефти и природного газа. М.: Химия, 2001).

В известном способе отсутствует постановка задачи, обуславливающая оптимальный режим технологии перегонки углеводородной смеси.

Наиболее близким техническим решением к предлагаемому изобретению является способ получения топливных фракций путем однократного испарения газового конденсата в одной ректификационной колонне (см. Майоров В.И., Павлова С.П., Пак Д.А. Установка получения дизельных топлив из газового конденсата Уренгойского месторождения. Серия "Подготовка и переработка газа и газового конденсата". ВНИИЭгазпром, №12, 1980, с.15-21; см. Глазов Г.И., Гараиев А.М., Тимерханов Р.В. Малотоннажные модульные установки. Химия и технология топлив и масел. №1-2, 2003 год, с.25-47).

Установка УПКМ-50 разработана институтом ВНИИгаз и введена в эксплуатацию на Крайнем Севере для переработки 50 тыс. тонн в год стабильного газового конденсата валанжинской залежи Уренгойского ГКМ. Пределы выкипания этого сырья 32 - 300÷340°С.

В известном способе газовый конденсат нагревается в трубчатой печи до 300°С и поступает на разделение в ректификационную колонну.

С верха ректификационной колонны выводится головной погон (пары бензиновой фракции), которые конденсируют и охлаждают, часть потока головного погона подают в качестве острого орошения верхней части ректификационной колонны, а избыток выводят с установки. Боковым погоном в отпарную колонну выводится фракция дизельного топлива, а с низа колонны выводится остаток - фракция котельного топлива. Паровой отгон отпарной колонны возвращается в ректификационную колонну. Тепловой баланс ректификационной колонны в связи с избытком поступающего в колонну тепла регулируется промежуточным циркулирующим орошением (ПЦО) путем его регенерации потоком холодного сырья.

В прототипе вопрос определения оптимальных параметров технологии перегонки газового конденсата не рассматривается.

Оптимальный расчет процесса ректификации в проектных разработках выполняется на основе анализа приведенных затрат. Вместе с тем на практике в связи с конъюнктурными условиями производства, изменением поставок сырья и ассортимента вырабатываемой продукции, а также в связи с модернизацией оборудования и реконструкцией технологической схемы все установки обычно работают на режиме, значительно отличающемся от проектного и оптимального. Это ухудшает конечные результаты производства, поэтому оптимизация технологическою режима в рабочей постановке задачи является наиболее актуальной.

Задачей изобретения является оптимизация технологии перегонки газового конденсата по одноколонной схеме.

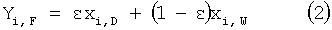

Решение поставленной задачи и технический результат изобретения достигается тем, что в известном способе получения топливных фракций из газового конденсата, включающем разделение газового конденсата путем однократного испарения в одной ректификационной колонне, вывод топливных фракций и отвод избытка тепла ПЦО, отведение паров бензиновой фракции в верхней части ректификационной колонны, конденсацию и подачу части сконденсированных паров на орошение верхней части ректификационной колонны, а избытка бензиновой фракции на блок компаундирования - по методике авторов рассчитываются основные параметры технологии перегонки газового конденсата: минимальное Rм и оптимальное Rопт флегмовые числа и числа теоретических тарелок Nм, Nт и Nопт.

Острое орошение подают на верх ректификационной колонны в количестве, рассчитанном по формуле:

где Gор - количество острого орошения, кг/ч;

qi - скрытая теплота испарения паров, кДж/кг;

Gn и qn - количество и энтальпия паров ректификата, кг/ч и кДж/кг;

qж - энтальпия холодного орошения, кДж/кг;

Rопт - расчетное оптимальное флегмовое число,

и перераспределяют материальные и тепловые потоки топливных фракций и ПЦО в материальном балансе установки.

Заявляемый способ соответствует критерию "существенные отличия" и имеет все признаки новизны.

Предлагаемый способ реализуется следующим образом.

Для расчета оптимальных параметров перегонки газового конденсата необходимо располагать мольным составом ИТК ректификата Хi, D и флегмы Xi, W. На практике отбор ректификата не представляет трудности, но для отбора флегмы необходимо дополнительное устройство на перетоке флегмы в отпарную колонну.

За исходную информацию для расчета наряду с массовым составом ИТК ректификата и флегмы принимают основные показатели технологического режима бензиновой секции колонны: температуры tcp, tF, Тср, ТF, давления рср, рF; флегмовые числа Rcp и RF.

Для известного способа рассчитывают материальный и тепловой баланс установки (табл.1) и гидродинамическую характеристику работы ректификационной колонны (табл.2).

Затем рассчитывают основные параметры технологии перегонки газового конденсата (табл.3). Из приведенных в табл.3 данных следует, что расчетные оптимальные флегмовые числа Rопт и числа теоретических тарелок Nопт в известном способе отличаются от рабочих R и N. Последние меньше соответственно на 15,4 и 26,5% оптимальных показателей.

В предлагаемом изобретении это различие нивелируется путем изменения рабочих параметров R и N до пределов оптимальности в зависимости от количества флегмы, поступающей в качестве острого орошения данной секции, которое определяется по формуле (1).

На основании полученного материального потока флегмы, острого орошения перераспределяют все материальные и тепловые потоки в материальном балансе предлагаемого способа. Затем рассчитывают основные параметры перегонки газового конденсата: минимальное Rм и оптимальное Rопт флегмовые числа и числа теоретических тарелок Nм, Nт и Nопт.

Сопоставительная оценка данных, приведенных в табл.1 для известного и предлагаемого способов, позволяет отметить следующее.

Количество потока острого орошения ректификационной колонны, рассчитанного по формуле (1), на 18,4% больше в предлагаемом способе по сравнению с известным способом. Вместе с тем, это позволило сократить расход потока ПЦО ректификационной колонны в предлагаемом способе на 32%; снизить затраты тепла на переработку газового конденсата на 0,423091 млн. кДж/ч и уменьшить расход топлива на 115,5 тонн в год по сравнению с известным способом.

В связи с перераспределением материальных и тепловых потоков топливных фракций изменяется их выход и качество. Бензиновая фракция по предлагаемому способу получается более высокого качества, ее детонационная стойкость составляет 68 пунктов по моторному методу (ММ).

Выход целевой фракции - фракции дизельного топлива - в предлагаемом способе увеличивается по сравнению с известным способом на 0,65% и по всем своим характеристикам отвечает требованиям ГОСТ. Ректификационная колонна в предлагаемом способе работает с максимальной нагрузкой по парам - 100% от допустимой.

Оптимальные условия перегонки газового конденсата оказывают значительное влияние на конструктивное оформление установки. По известному способу флегма целевой фракции арктического дизельного топлива отбирается из кармана 10-й тарелки, считая от верха колонны, а в предлагаемом способе из кармана 6-й тарелки при одинаковой четкости погоноразделения (ηт=26%). Следовательно, затраты на конструктивное оформление ректификационной колонны и системы теплообмена (ПЦО) в предлагаемом способе меньше по сравнению с известным способом.

Таким образом, по предлагаемому способу установка работает в оптимальном технологическом режиме по сравнению с известным способом. Об этом свидетельствуют и расчетные оптимальные флегмовые числа Rопт и числа теоретических тарелок Nопт, которые в предлагаемом способе практически одинаковы с рабочими R и N.

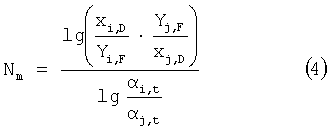

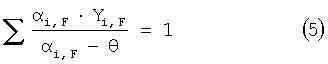

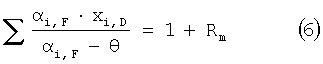

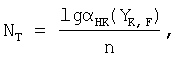

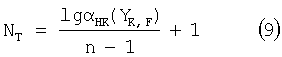

Ниже приводится методика расчета параметров многокомпонентной ректификации минимального Rм и оптимального Rопт флегмовых чисел и чисел теоретических тарелок Nм, Nт, и Nопт.

Для простоты и наглядности вместо программы и блок-схемы расчета на ЭВМ в таблице приведены основные уравнения алгоритма: их последовательность и условия расчета, не требующие дополнительных пояснений.

если n>1, то

если n>1, то

Материальный и тепловой баланс переработки газового конденсата валанжинской залежи

°С

млн. кДж/ч

Гидродинамическая характеристика работы бензиновой секции ректификационных колонн

Расчет оптимальных параметров перегонки газового конденсата по известному способу (бензиновая секция) tср=165°С; Тср=438 К; Рср=307,4 кПа; Rср=1,91; ε=0,4237; Nф=10; tF=200°C; ТF=473 К, РF=310,7 кПа; RF=1,36; θ=7,2145.

Расчет оптимальных параметров перегонки газового конденсата по предлагаемому способу (бензиновая секция) tср=160,5°С; Тср=433,5 К; Рср=307,4 кПа; Rср=2,16; ε=0,415; Nф=6; tф=196°С; Тф=469 К; РF=310,7 кПа; RF=1,41; θ=6,79215.

Основные параметры фракционирования бензиновой секции ректификационных колонн

Физико-химическая характеристика бензиновых фракций

Физико-химическая характеристика фракций дизельного топлива

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2300551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2004 |

|

RU2273655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2307150C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2057783C1 |

| Способ получения нефтяных фракций | 1983 |

|

SU1130591A1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 1998 |

|

RU2132713C1 |

| Способ получения топливных фракций из газового конденсата | 1984 |

|

SU1249061A1 |

| Способ получения нефтяных фракций | 1984 |

|

SU1253984A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПАНА ИЗ ЭТАН-ПРОПАНОВОЙ ФРАКЦИИ ИЛИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (УГЛЕВОДОРОДНЫХ ФРАКЦИЙ) | 2010 |

|

RU2443669C1 |

| Способ получения топливных фракций | 1984 |

|

SU1244166A1 |

Изобретение относится к способу получения топливных фракций путем однократного испарения углеводородного сырья по одноколонной схеме. Способ включает разделение газового конденсата путем однократного испарения в одной ректификационной колонне, вывод топливных фракций и отвод избытка тепла промежуточным циркуляционным орошением (ПЦО), отведение паров бензиновой фракции в верхней части ректификационной колонны. Часть сконденсированных паров подают на орошение верхней части ректификационной колонны, а избыток бензиновой фракции направляют на блок компаундирования. По предложенному уравнению рассчитываются основные параметры режима перегонки газового конденсата: минимальное Rм и оптимальное Rопт флегмовые числа и числа теоретических тарелок. Острое орошение подают на верх ректификационной колонны в количестве, рассчитанном по формуле:

где Gop - количество острого орошения, кг/ч; qi - скрытая теплота испарения паров, кДж/кг; Gn и qn - количество и энтальпия паров ректификата, кг/ч и кДж/кг; qж - энтальпия холодного орошения, кДж/кг; Rопт - расчетное оптимальное флегмовое число. Далее перераспределяют материальные и тепловые потоки топливных фракций и промежуточного циркулирующего орошения в материальном балансе установки в соответствии с расчетными оптимальными параметрами перегонки Rопт и Nопт. Технический результат - оптимизация технологического режима перегонки газового конденсата по одноколонной схеме. 8 табл.

Способ получения топливных фракций из газового конденсата, включающий разделение газового конденсата путем однократного испарения в одной ректификационной колонне, вывод топливных фракций и отвод избытка тепла промежуточным циркулирующим орошением, отведение паров бензиновой фракции в верхней части ректификационной колонны, конденсацию и подачу части сконденсированных паров на орошение верхней части ректификационной колонны, а избытка бензиновой фракции - на блок компаундирования, отличающийся тем, что по методике авторов рассчитывают основные параметры технологии перегонки газового конденсата: минимальное Rм и оптимальное Rопт флегмовые числа и числа теоретических тарелок Nм, Nт и Nопт, острое орошение подают на верх ректификационной колонны в количестве, рассчитанном по формуле

где Gop - количество острого орошения, кг/ч;

qi - скрытая теплота испарения паров, кДж/кг;

Gn и qn - количество и энтальпия паров ректификата, кг/ч и кДж/кг;

qж - энтальпия холодного орошения, кДж/кг;

Rопт - расчетное оптимальное флегмовое число,

и перераспределяют материальные и тепловые потоки топливных фракций и промежуточного циркулирующего орошения в материальном балансе установки, согласно оптимальных параметров перегонки Rопт и Nопт.

| ГЛАЗОВ Г.И | |||

| и др | |||

| Химия и технология топлив и масел, 2003, №1-2 с.25-47 | |||

| БРЕНЦ А.Д., ПИКАЛОВ Г.П | |||

| и др | |||

| Подготовка и переработка газа и газового конденсата | |||

| - М.: ВНИИЭгазпром, 1982, вып.6, с.8-18 | |||

| US 5030339 А, 09.07.1991. |

Авторы

Даты

2007-06-10—Публикация

2006-01-12—Подача