1125398 4

Изобретение относится к способам олучения нефтяных фракций.

Цель изобретения увеличение роизводительности по нефтяному сырью снижение энергозатрат на проведем : s иие процесса в двухстзшенчатых установках переработки нефтяного сырья яа счет орошения верхней части от- бензинивающей и атмосферной колон1Лз1 газовым конденсатом, подавае1 1ым в 10 определенном количестве.

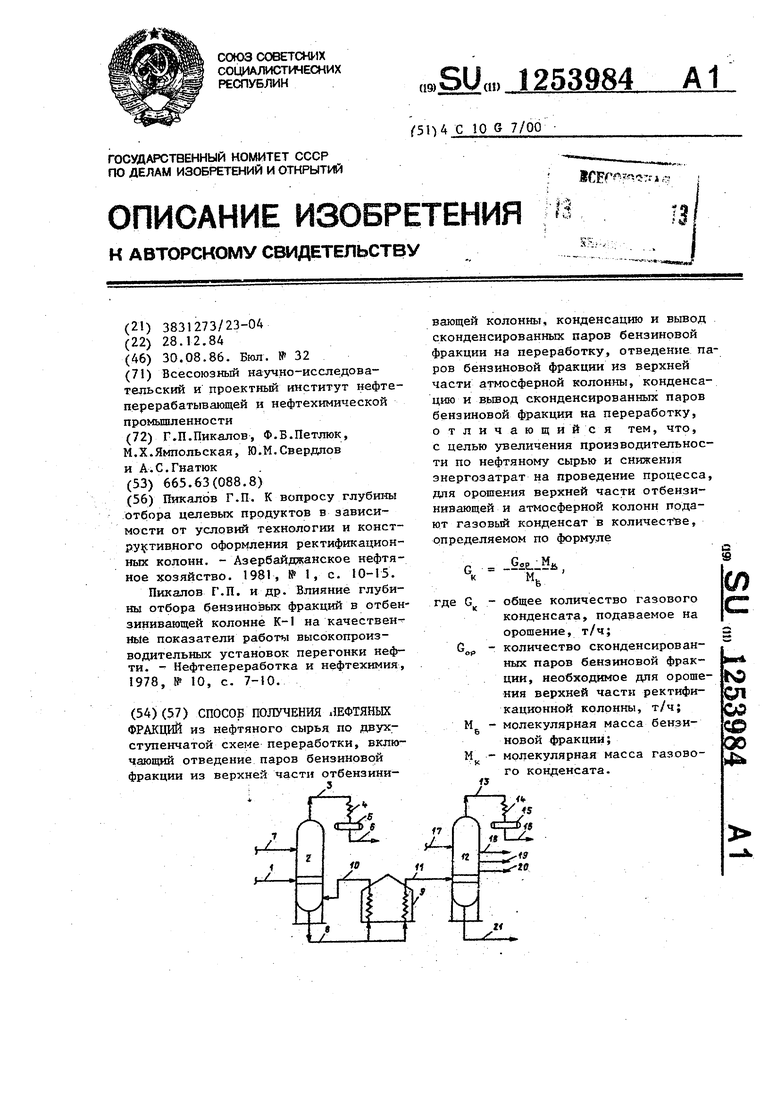

На чертеже показана схема установки и направление материальных потоков.

Схема содержит: сырьевую линию 1, tS отбензиннва.ющую {солонну 2, поток 3 верхнего продукта отбензинивающей колонны, конденсатор-холодильник 4, рефлюксная емкость 5, поток б бензиновой фракции отбензикивающей ко- 20 лонны, поток 7 газового конденсата на орошение верхней части отбензинивающей колонны, поток 8 нижнего продукта отбензинивающей колонны, трубчатая печь 9, поток Ш горя- 25 чей струи, поток 11 избытка отбен- зиненной нефти, атмосферная колонна. 12, поток 13 верхнего продукта атмосферной колонны,конденсатор-холодильник 14, рефлюксная емкость 15 30 бензиновой фракции атмосферной колонны, поток 16 бензиновой фракции на стабилизацию, поток 17 газового конденсата на орошение атмосферной колонны, поток 18 керосиновой фрак- ции, поток 19 соляровой фракции, поток 20 -газойлевой фракции, поток 21 мазута.

Нефтяное сырье подают по линии I в отбензинивающуго колонну 2. Верхний продукт 3 отбензиннвающей колонны, пары бензиновой фракции подают в конденсатор-холодильник 4, где происходит его полная конденсация. Сконденсированный .продукт направляют затем в рефлюксную емкость. Из рефлгаксной емкости 5 бенз1яновую фракцию направляют на стабилизацию. По ли«ии 7 подают на орошение верх- ней части отбензинивающей колонны 50 газовый конденсат. Нижний продукт 8 отбензинивающей колонны, отбензинен- нуго нефтегазоконденсатн уй смесь подают в трубчатую печь 9, где нагре- вают до 350°С и направляют по линии 55 10 в нижнюю часть отбензинивгиощей колонны в качестве горячей струи, 3 балансовый избыток нефтегазокон40

45

де то ци ко по ну т л г в н с л

ч ло та но ду

.

S 0 5 0

0 5

0

5

денсатной смеси, по линии 11, нагретой до , направляют в эвапора- ционную часть атмосферной колонны 12. Верхний продукт 13 атмосферной колонны, пары бензиновой фракции подают в конденсатор-холодильник 14, где происходит его полная конденсация, Сконденсированньй продукт направляют затем в. рефшокс- ную емкость 15. Из рефлюксной емкости 15 бензиновую фракцию I6 направляют на стабилизацию. Поток газового конденсата 17 подают на орошение верхней части атмосферной колонны 2, В качестве боковых потоков атмосферной колонны выводят керосиновую 1В, соляровую 19 и газойлевую 20 фрак- ции. с нижней части атмосферной колонны вводят мазут 21.

Изобретение иллюстрируется следую- щшчи примерами.

Пример 1, Сырье I в количестве 8000 тыс.т направляют в эвапр- рационну о часть отбензинивающей колонны, Отбензинивающая колонна рабог тает в р.ежиме с минимальной кратностью орошевдш и максимальным отбором бензиновых фракций. Процесс ведут в следующем режиме:

Давление в от- . . бензинивающей

колонне, Ша0,43

Температура входа сырья, с200 Температура верха отбензинивающей

колонны, с156

Температура низа отбензинивающей колонны, °С. 240 Температура острого орошения, С20 Температура входа горячей струй,с 350 Флегмовое число в верхней части от-, бензинивающей колонны 0,5. Молекулярная масса бензина с концом кипения 180°С 105 Молекулярная масса конденсата с концом Кипения 280°С. 132

Количество сквонден-

сированных бензиновых парОв, необходимое для орошения верхней части отбен- зиниваюшей колонны (8000x0,12:0,5), тыс.т.

Количество (G) газового конденсата для орошения верхней части от- бензинивающей колонны составляет 603 тыс.т.

Газовьш конденсат в количестве 603,4 тыс.т направляют в качестве орошения верхней части отбензкниваю 1щей колонны. Сверху отбензинивающей 1 колонны отбирают бензиновую фракцию в количестве 1032 тыс.т или 12% на сырье.

Снизу отбензиниваювдей колонны выводится отбензиненная смесь в количестве 757 тыс.т или 88% на сырье.. :

Нефтегазоконденсатную отбензинен ную смесь 11 с температурой в количестве 757 тыс.т подают в эвапорационную часть атмосферной ко лонны. Атмосферная колонна работает в режиме с максимальным отбором дизельного топлива, когда запас газой левых фракций в мазуте, выкипающих до 360°С, достигает наименьшей величины.

Процесс ведут в следующем режиме :

Давление в атмосферной колонне, МПа0,13

Температура BJCO- да сырья, с360

Температура верха атмосферной колонны, С150 Температура низа i атмосферной колонны, С 340 Температура вьгаода боковых погонов флегмы керосиновой, соляровой и газойлевой состав- 190, ляет соответст- 234 венно С и 302 Темп ратура острого орошения, С 20 Среднее флегмовое число в бензиновой,

керосиновой, соляро- 1,78 йрй и газойлевой 1,52 секциях атмосфер- I,25

-

-

15

2539844

, ной колонныи 0,5

Паровое число в отгонной части колонны0,224 5 Молекулярная масса бензина с концом кипения 180112 Молекулярная масса конденсата с концом

to кипения 280132

Количество сконденсированных бензиновых паров, необходимое для орошения верхней части атмосферной колонны (8000-0,061,78) 854,4

. Количество (G) газового конденсата для орошения верхней части атмосферной колонны составляет 1007 тыс.т.

Газовый конденсат в количестве 1007 тыс.т направляют в качестве орошения верхней части атмосферной колонны.

Всего газового конденсата для орошения отбензиненной и атмосферной колонн необходимо 1610,4 тыс.т, что составляет 20,1% от фактическс й производительности установки и со ответ- ствует максимально возможным нагрузкам ректификационных колонн.

Пример 2.. Процесс проводят аналогично примеру 1, но количество газового конденсата для орошения отбензинивающей колонны составляет 900 . При этом режим работы отбензинивающей колонны следующий:

20

25

30

35

40

Давление в отбензинивающей колонне, Mila

Температура входа сырья, °С Температура верха отбензинивающей ко- понны, °С

Температура низа отбензинивающей колонны , °С

Температура острого орошения, С Температура входа горячей струи, °С Флегмовое число в . верхней ча:сти отбен- зинивающей колонны

0,45

200

132

240

20

350

1,0

Выход бензиновой фракции составляет 9 мас,% от массы сырья. Конец кипения бензиновой фракции

uo c.

Увеличение количества газового конденсата для орошения верха атмоферной колонны по сравнению с расстанным в примере 1 невозможно, так как в этом случае нагрузка по сьфь превышает допустимую величину и З удЫается качество фракционирова- ния.

Пример 3. Орошение газовьм конденсатом верха отбензинивающей Колонны в количестве меньшем, чем примере 15 приводит к ухудшению качества бензиновой фракции.

Анализ результатов проведения пр цесса по примерам 1-3 показывает, ч количество газового конденсата для орошения по примеру I оптимально.

Пример 4 (известный).

Процесс проводят в следующем ре- жиме:

Отбензинивающая колонна:

Давление в отбензинивающей колонне, МПа Температура входа сырья,°С

Температура верха отбензинивающей колон- ны, с

Температура низа отбензинивающей колонны, С

Температура острого орошения, С Температура входа горячей струи, С

0,43 200

154

240

60

350

Флегмовое число в верхней части отбензинивающей колонны

Атмосферная колонна:

0

5

0

5

0

Давление в атмосферной колонне, МПа Температура входа сырья, °С Температура верха атмосферной колонны, с Температура низа атмосферной колонны, С

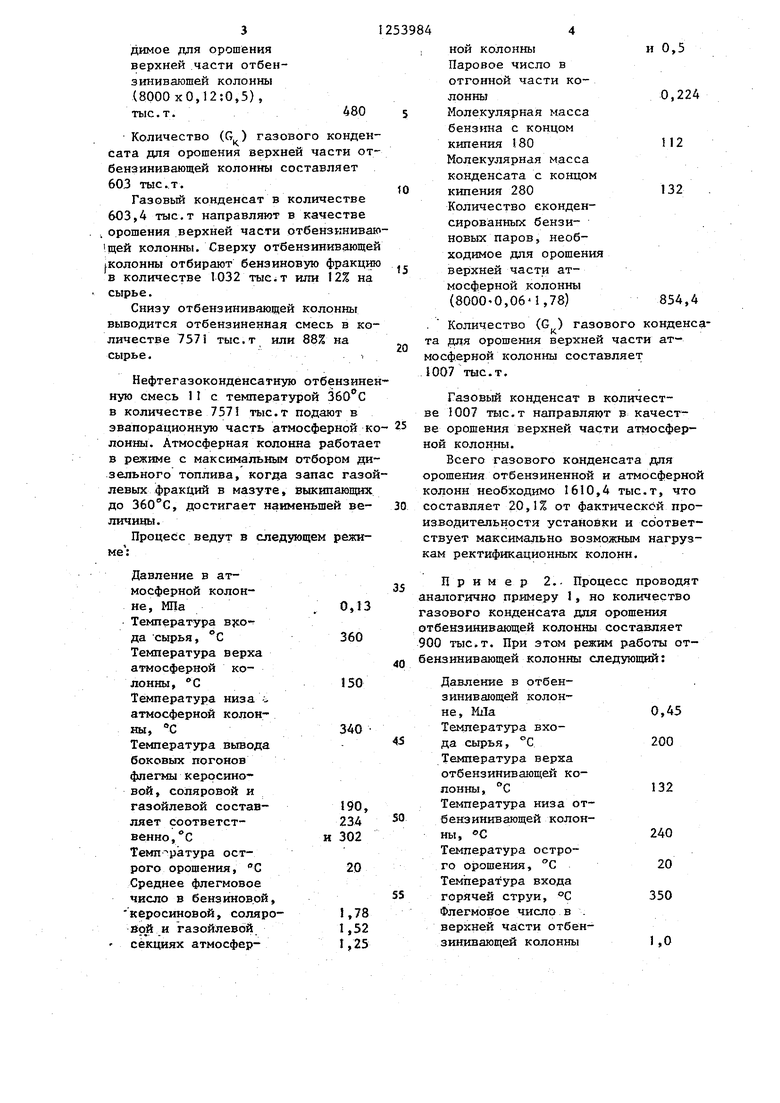

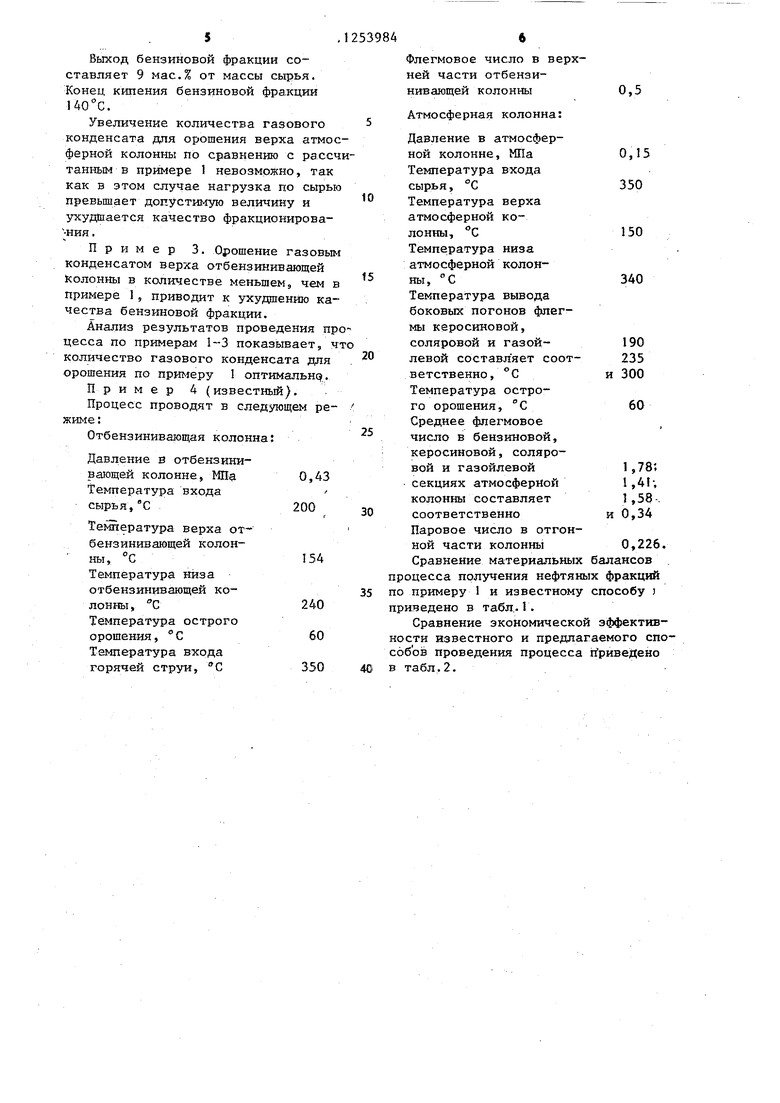

Температура вывода боковых погонов флегмы керосиновой, соляровой и газой- левой составляет соответственно, С Температура острого орошения, °С Среднее флегмовое число в бензиновой, керосиновой, соляровой и газойлевой секциях атмосферной колонны составляет соответственно Паровое число в отгонной части колонны Сравнение материальных балансов процесса получения нефтяных фракций по примеру 1 и известному способу j приведено в табл.. 1 .

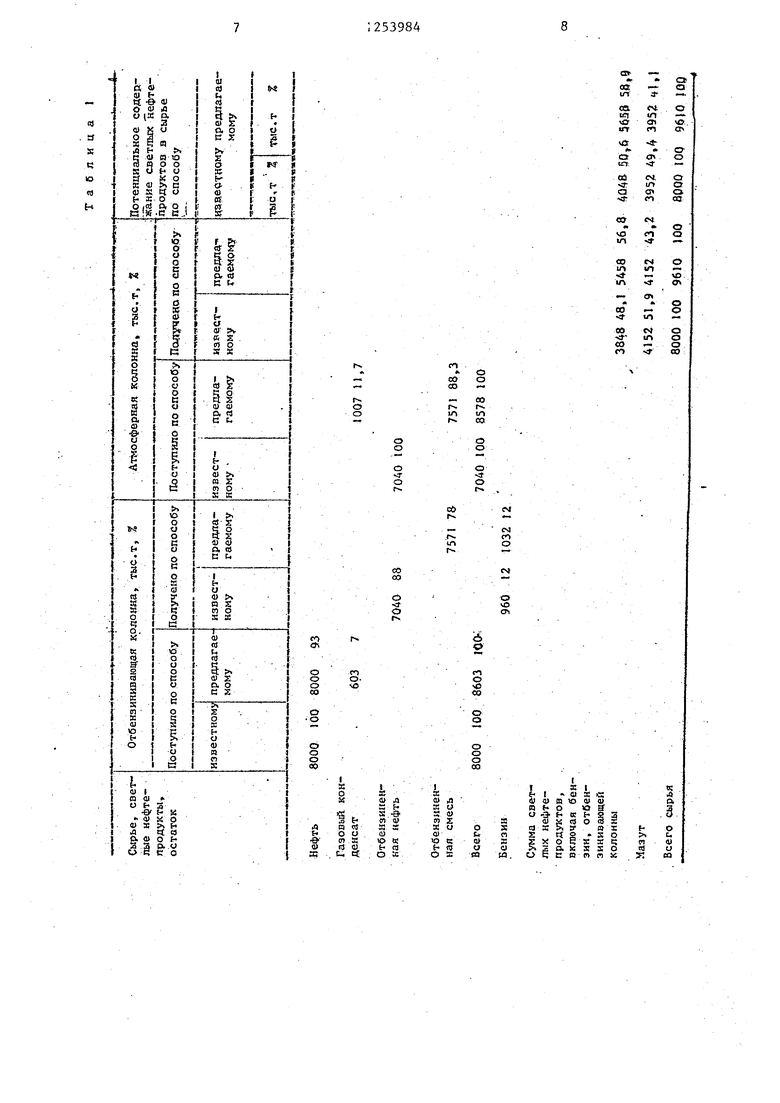

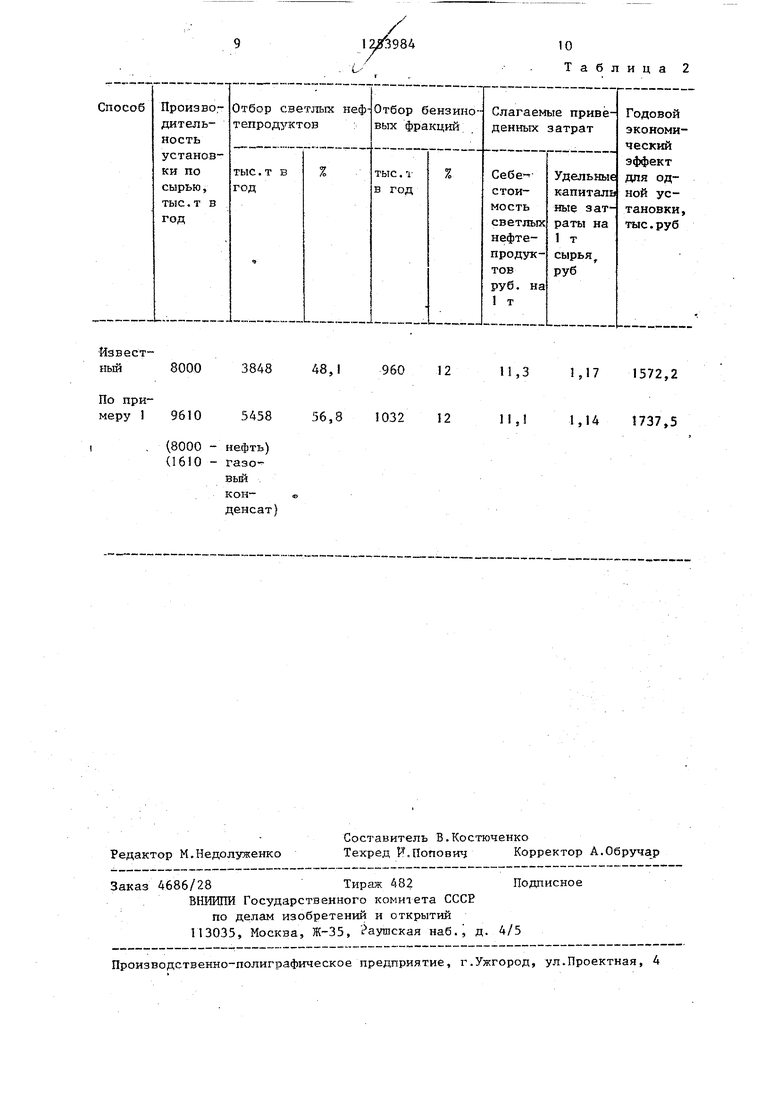

Сравнение зкономической зффектив- ности известного и предлагаемого способов проведения процесса приведено в табл.2.

0,15

350

150

340

190

235

и 300

60

1,78, 1,41; 1,58-, и 0,34

0,226.

Известный 8000

По примеру 1 9610

, (8000 (1610

3848

5458

нефть) гаэо- вьй конденсат )

48,1 960 12 1,3 1,17 1572,2

56,8 1032 12 11, 1,14 1737,5

Редактор М.Недолуженко

Составитель В.Костюченко

Техред И,Попович Корректор А.Обручар

Заказ 4686/28Тираж 482Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, аушская Ha6.j д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтяных фракций | 1984 |

|

SU1249060A1 |

| Способ получения нефтяных фракций | 1984 |

|

SU1234416A1 |

| Способ получения нефтяных фракций | 1983 |

|

SU1130591A1 |

| Способ получения нефтяных фракций | 1984 |

|

SU1247392A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2307150C1 |

| Способ получения топливных фракций | 1985 |

|

SU1333687A1 |

| Способ получения топливных фракций | 1984 |

|

SU1244166A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2300551C1 |

| Способ перегонки нефти | 1988 |

|

SU1574625A1 |

| Способ получения бензиновых фракций | 1987 |

|

SU1532570A1 |

| ПикалЬв Г.П | |||

| К вопросу глубины отбора целевых продуктов в зависимости от условий технологии и конст- ру тивного оформления ректификационных колонн, - Азербайджанское нефтяное хозяйство | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Пикалов Г.П | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Нефтепереработка и нефтехимия, 1978, № 10, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-08-30—Публикация

1984-12-28—Подача