Изобретение относится к устройствам, предназначенным для нагрева и оплавления нанесенных на изделия полимерных порошковых покрытий, и может быть использовано в любых областях промышленности для окрашивания изделий различной конфигурации.

Из уровня техники хорошо известны устройства аналогичного назначения.

Так, например, известна установка для термообработки (см. описание к патенту RU 2002183 C1, F 27 B 1/09, F 27 D 7/04, 30.10.1993) [1]. Установка содержит теплоизолированную камеру с расположенным в ней транспортером, нагревательные элементы и систему циркуляции, выполненную в виде расположенной по оси камеры с зазором над ее основанием теплоизолированной цилиндрической перегородки и вентиляционного устройства, смонтированного вне камеры, нагревательные элементы установлены в пространстве между перегородкой и боковыми стенками камеры коаксиально с зазором между собой, а транспортер выполнен в виде пластинчатой спирали, вертикально размещенной в зазоре между нагревательными элементами.

Также из зарубежной патентной документации известны аналогичные устройства:

- "Method of heat treating articles and oven therefore" (см. описание к патенту US 5868565, F 27 В 9/02, 09.02.1999 [2].

- "Closed loop, inert atmosphere, paint line oven heat source" (см. описание к патенту US 3787171, F 27 В 9/28, 29.01.1974) [3].

Каждое из упомянутых устройств [2] и [3] также содержит корпус, нагревательные элементы и систему вентиляции.

Наиболее близким к заявленному техническому решению является печь для оплавления и полимеризации порошковых полимерных покрытий, содержащая корпус, систему нагрева, систему вентиляции и циркуляции, а также узел загрузки и разгрузки деталей. Не менее двух направляющих конвейера смонтированы параллельно вертикальной оси печи для перемещения деталей в вертикальной плоскости (см. описание к патенту RU 9294 U1, 16.02.1999)[4].

Общими недостатками для всех указанных выше аналогов являются:

- значительные массогабаритные показатели основных элементов печи (стенки, двери и др.)

- сложность изготовления, транспортировки, установки в рабочее положение и, как следствие, вытекающая отсюда сложность в эксплуатации таких печей ввиду крупных массогабаритных показателей ее основных элементов,

- неразборность стенок печи, отрицательно влияющая на ее сборку в сложных условиях (например, небольшие производственные помещения),

- значительные потери тепла, объясняющиеся наличием больших входных и выходных проемов в печи для транспортной системы (в том числе ее элементов), приводящих к большим энергозатратам и, как следствие, высокой себестоимости выпускаемой продукции,

- неравномерность распределения температуры в печи ввиду не совсем точного расположения систем нагрева печи и вентиляции и циркуляции, а также их конструктивного выполнения,

- сложная, громоздкая конструкция системы вентиляции и циркуляции в печах ввиду использования более чем одного вентилятора и другого сопутствующего оборудования для обеспечения работы такой системы,

- низкая экологическая безопасность, объясняющаяся наличием выбросов в процессе работы печи в окружающую атмосферу продуктов полимеризации, в том числе и через уплотнения в стенках.

Задачей, на решение которой направлено заявленное техническое решение, является создание принципиально новой конструкции печи оплавления и полимеризации порошковых покрытий, позволяющей устранить указанные выше недостатки, присущие устройствам аналогичного назначения.

Техническим результатом заявленного решения является улучшение массогабаритных характеристик печи (т.е. их уменьшение), улучшение/упрощение процесса изготовления печи, ее сборки, транспортировки, установки в рабочее положение и эксплуатации, с одновременным усовершенствованием систем нагрева печи и вентиляции и циркуляции, с соответствующим влиянием на качество обрабатываемой продукции, а также улучшением экологической безопасности печи при эксплуатации.

Указанная задача решается за счет того, что в печи оплавления и полимеризации порошковых покрытий, содержащей корпус, систему нагрева, систему вентиляции и циркуляции, согласно заявленному техническому решению корпус изготовлен из состыкованных секций, выполненных из сэндвич-панелей, система нагрева состоит из электронагревателя, а система вентиляции и циркуляции выполнена в виде центробежного вентилятора, при этом электронагреватель содержит силовой каркас, выполненный из стальных пластин и прямоугольных металлических трубок, изготовленных с отверстиями для размещения в них выполненных в виде трубок поддерживающих спирали стержней, а центробежный вентилятор содержит корпус, состоящий из основной обечайки, рабочее колесо, входной патрубок с коллектором и выходное отверстие, а также дополнительную обечайку корпуса, выполненную с образованием второго выходного отверстия, причем центробежный вентилятор снабжен регулировочным клапаном.

Кроме того, поддерживающие спирали стержни электронагревателя могут быть выполнены из мулитокремнеземистой керамики.

Кроме того, спирали электронагревателя могут быть выполнены из фехраля.

Кроме того, электронагреватель печи может содержать стопорную пластину.

Кроме того, электронагреватель печи может содержать токовывод, выполненный в виде стержня.

Кроме того, спирали и стержень токовывода могут быть присоединены, например, посредством сварки к токовыводящей пластине.

Кроме того, регулировочный клапан вентилятора может быть выполнен в виде металлической пластины, закрепленной на оси.

Кроме того, что регулировочный клапан вентилятора может быть установлен с возможностью фиксации в различных положениях.

Ниже приводится описание представленных графических материалов одного из вариантов осуществления заявленного технического решения, никоим образом не ограничивающего все возможные способы его реализации.

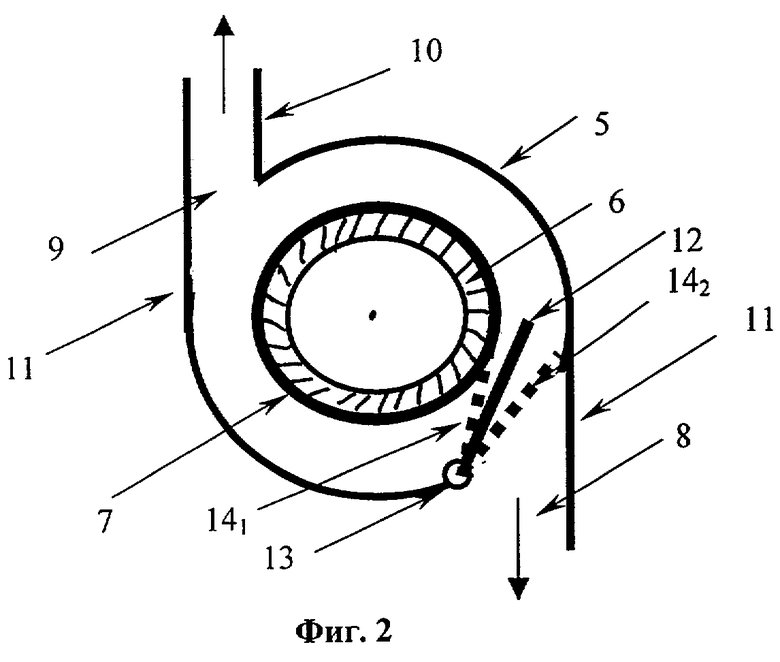

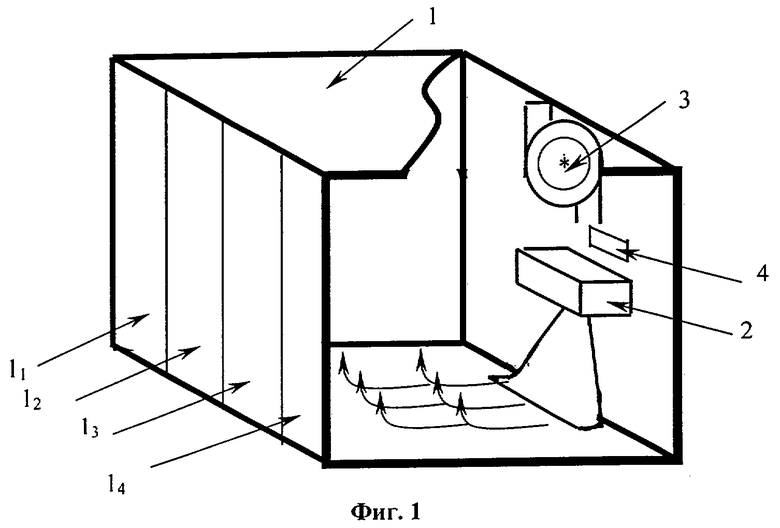

На фиг.1 - схематичное изображение печи полимеризации, на фиг.2 - схематичное изображение центробежного вентилятора, на фиг.3 - схематичное изображение электронагревателя.

На фиг.1 представлены:

1 - корпус печи полимеризации,

11, 12, 13, 14 - секции высокотемпературных сэндвич-панелей (выполнены из базальта),

2 - электронагреватель,

3 - центробежный вентилятор,

4 - заслонка технологического отверстия в стенке печи (указана в закрытом положении).

Стрелками указаны направления потоков горячего или холодного воздуха.

На фиг.2 представлены:

5 - основная обечайка корпуса вентилятора,

6 - входной патрубок вентилятора с коллектором,

7 - рабочее колесо вентилятора,

8 - первое выходное отверстие вентилятора,

9 - второе выходное отверстие вентилятора,

10 - дополнительная перегородка вентилятора,

11 - дополнительная обечайка вентилятора, выполненная как продолжение основной обечайки (5) корпуса вентилятора,

12 - регулировочный клапан вентилятора,

13 - ось, на которой закреплен клапан вентилятора,

141 - условное положение (А) клапана вентилятора, при котором вентилятор работает в режиме "вентиляция",

142 - условное положение (В) клапана вентилятора, при котором вентилятор работает в режиме полного удаления воздушных масс из рабочего пространства печи.

На фиг.3 представлены:

15 - силовой каркас электронагревателя,

16 - стальные пластины,

17 - спирали,

18 - прямоугольные металлические трубки,

19 - отверстия,

20 - поддерживающие стержни,

21 - стопорная пластина,

22 - токовыводы,

23 - токовыводящая пластина,

24 - стена печи полимеризации.

Ниже приводится один из возможных примеров реализации заявленного технического решения, никоим образом не ограничивающий все возможные варианты его осуществления.

Выполнением стенок корпуса печи полимеризации из состыкованных секций, изготовленных из высокотемпературных сэндвич-панелей (например, базальтовых), достигается возможность осуществления транспортировочных, сборочных, установочных работ в кратчайшие сроки, ввиду значительного уменьшения массогабаритных показателей стен, а также использования упомянутых выше конструкционных материалов. Становиться возможным уменьшение энергии, необходимой для «прогрева» стенок печи перед выходом температуры печи на заданный рабочий режим. Также благодаря состыкованным секциям становится возможным исключение образования т.н. «тепловых мостиков», из-за которых происходит утечка тепла из печи.

Изготовление электронагревателя в описанной выше форме, в том числе ввиду использования спиралей из фехраля, позволяет эксплуатировать его в открытом режиме, т.е. тогда, когда спирали не накрываются какими-либо приспособлениями (например, крышкой, на разогрев которой тоже уходит энергия) для обеспечения долговечности их работы и исключения образования окалин и их последующей поломки. Таким выполнением электронагревателя достигается значительное снижение его тепловой инерционности, так как при изготовлении электронагревателя используются материалы с малой теплоемкостью.

Перед началом работы изделия, подвергаемые обработке в печи, загружаются в рабочее пространство печи, например на рельсовой подвесной системе. Далее с пульта управления задается режим и время работы печи (питание печи осуществляется от трехфазной сети переменного тока частотой 50 Гц с номинальным напряжением 380/220 В при допустимых отклонениях ±10% от номинального значения).

После этого запускается электродвигатель системы вентиляции и циркуляции (см. фиг.2) и в рабочем пространстве печи создается разряжение (давление ниже уровня атмосферного) ввиду откачки вентилятором из печи воздушных масс в объемах, больших, чем они поступают в рабочее пространство печи через предусмотренные ее конструкцией дополнительные технологические отверстия (не показаны).

Затем подается напряжение на электронагреватель (2), содержащий силовой каркас (15), выполненный из стальных пластин (16) и прямоугольных металлических трубок (18), изготовленных с отверстиями (19) для размещения в них выполненных в виде трубок поддерживающих спирали (17) стержней (20). Регулировочный клапан (12) центробежного вентилятора (3) под управлением привода (не показан) переходит в положение (141), происходит обдув электронагревателя (2) через первое выходное отверстие (8) вентилятора (3) воздухом, забираемым из-под потолка печи полимеризации. Заслонка (4) технологического отверстия самопроизвольно приоткрывается для частичного восполнения потерь воздуха.

Проходя через электронагреватель (2), горячий воздух поступает в рабочее пространство камеры снизу вдоль пола. Тепло передается изделиям с их последующим нагревом, при этом нагретый воздух увлекает за собой вверх печи продукты полимеризации и затем попадает в вентилятор. Затем основная часть уже нагретого воздуха направляется через первое выходное отверстие (8) вентилятора (3) на электронагреватель (2) и цикл повторяется (т.е. речь идет о рециркуляции). Такой режим работы печи называется «нагрев».

Благодаря такой организации конвекционных потоков воздух, забираемый в верхней части печи опять подогревается, проходя через вентилятор на электронагреватель, и подается в нижнюю часть печи. Воздух в печи двигается практически равномерным потоком снизу вверх с достаточно высокой скоростью для обеспечения быстрого нагрева окрашиваемых изделий, но не с достаточной для уноса краски с изделий и не раскачивания их.

При достижении температуры окрашиваемых изделий 160-180°С начинается образование газообразных продуктов полимеризации, способных вызвать пожелтение красок светлых тонов и ухудшающих санитарно-гигиенические условия труда. В работе печи предусмотрена специальная система удаления этих продуктов полимеризации, которая включается автоматически при достижении заданной температуры. Такой режим работы печи называется «дренаж» (выдержка).

При работе печи в режиме «дренаж» электронагреватель (2) периодически то отключается, то включается, а регулировочный клапан (12) вентилятора (3) периодически переводится из положения (141) в (142) и воздух из верхней части камеры время от времени выбрасывается через второе выходное отверстие (9) вентилятора (3). Таким образом, в рабочем пространстве печи время от времени создается сильное разряжение и новый холодный воздух периодически (в зависимости от заданных параметров) поступает через фильтр, находящийся в стенке печи технологического отверстия, вовнутрь печи, поднимая заслонку (4), направляется вниз печи, а затем вверх, охлаждая тем самым изделия. После чего этот воздух в соответствии с заданной цикличностью поступает в вентилятор (3) и выбрасывается через второе выходное отверстие (9) вентилятора (2). Основная задача этого этапа работы печи - цикличное обновление воздушных масс печи с целью поддержания заданной температуры по всему ее рабочему объему и удаление из него продуктов полимеризации.

После окончания работы печи в режиме «дренаж» (выдержка) автоматически/вручную включается третий режим - «вентиляция».

При работе печи в режиме «вентиляция» электронагреватель (2) отключен совсем, а регулировочный клапан (12) вентилятора (3) переводится полностью в положение (142) и воздух из верхней части камеры выбрасывается через второе выходное отверстие (9) вентилятора (3). Создается сильное разряжение и новый холодный воздух поступает через фильтр, находящийся в стенке печи технологического отверстия, вовнутрь печи, поднимая заслонку (4), направляется вниз печи, а затем вверх, охлаждая тем самым изделия. После чего этот воздух поступает в вентилятор (3) и выбрасывается через второе выходное отверстие (9) вентилятора (2).

После окончания этапа работы печи «вентиляция» уже обработанные изделия вынимаются из печи охлажденными, пригодными для дальнейшей транспортировки и обработки.

В отношении исполнения печи возможно несколько следующих дополнений. Спирали (17) электронагревателя (3) могут быть выполнены из фехраля. Электронагреватель (2) печи может содержать стопорную пластину (21), предотвращающую выпадение из корпуса поддерживающих спирали (17) стержней (20). Также электронагреватель (2) может содержать токовывод (22), выполненный в виде стержня, а спирали (17) и стержень токовывода (22) могут быть присоединены, например, посредством сварки к токовыводящей пластине (23). Регулировочный клапан (12) вентилятора может быть выполнен в виде металлической пластины, закрепленной на оси (13), с возможностью фиксации в различных положениях (141) и (142).

Как видно из приведенного выше примера работы печи полимеризации, благодаря созданию принципиально новой конструкции печи оплавления и полимеризации порошковых покрытий устраняются указанные выше недостатки, присущие устройствам аналогичного назначения.

Очевидно улучшение массогабаритных характеристик печи (т.е. их уменьшение), непосредственно влияющее на улучшение/упрощение процесса изготовления печи, ее сборки, транспортировки, установки в рабочее положение и эксплуатации. Усовершенствование системы нагрева печи и вентиляции и циркуляции, позволяющее организовать более мягкий и равномерный нагрев изделий, отверждающий покрытия на изделиях с конфигурацией любой сложности, с влиянием на качество обрабатываемой продукции, а также улучшением экологической безопасности печи при эксплуатации.

Испытания и производство печей полимеризации согласно раскрытой выше технологии подтвердили достижение упомянутых выше особенностей, а также ее высокие потребительские качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПЛАВЛЕНИЯ И ПОЛИМЕРИЗАЦИИ В ПЕЧИ ПОРОШКОВЫХ ПОКРЫТИЙ | 2004 |

|

RU2278907C1 |

| ПЕЧЬ ДЛЯ ПОЛИМЕРИЗАЦИИ ИЗОЛЯЦИОННОГО СЛОЯ ЭЛЕКТРИЧЕСКОГО РАЗДЕЛИТЕЛЯ | 2008 |

|

RU2374584C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ В ПЕЧИ ПОЛИМЕРИЗАЦИИ ПРИ ПОРОШКОВОЙ ОКРАСКЕ | 2015 |

|

RU2588407C1 |

| РЕКУПЕРАТОР КАМЕРЫ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ | 2004 |

|

RU2275249C1 |

| ФИЛЬТР РЕКУПЕРАТОРА УСТАНОВКИ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ | 2004 |

|

RU2283165C2 |

| СПОСОБ НАГРЕВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, НАПРИМЕР СТАЛЬНЫХ ТРУБ, И ПОЛИМЕРИЗАЦИЯ ПОРОШКОВЫХ ПОКРЫТИЙ В ПЕЧИ | 2013 |

|

RU2542244C1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА ЗАГУСТЕВАЮЩЕЙ ЖИДКОСТИ | 2010 |

|

RU2424173C1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ КАБИНЫ ВОДИТЕЛЯ ЭЛЕКТРОТРАНСПОРТА | 2008 |

|

RU2376156C2 |

| УСТРОЙСТВО НАГРЕВА ВОЗДУХА (ВАРИАНТЫ) | 2014 |

|

RU2557875C1 |

| УСТРОЙСТВО ДЛЯ ОБОГРЕВА И ПРЕДОТВРАЩЕНИЯ ПОСАДКИ ПТИЦ НА ДЫМОВУЮ ТРУБУ КОТЛА ОТОПЛЕНИЯ | 2022 |

|

RU2807824C2 |

Изобретение относится к устройствам, предназначенным для нагрева и оплавления нанесенных на изделия полимерных порошковых покрытий, и может быть использовано для окрашивания изделий различной конфигурации. Корпус печи для упрощения процесса ее изготовления, сборки, транспортировки, установки в рабочее положение и эксплуатации изготовлен из состыкованных секций, выполненных из сэндвич-панелей. Система нагрева состоит из электронагревателя. Электронагреватель содержит силовой каркас, выполненный из стальных пластин и прямоугольных металлических трубок, изготовленных с отверстиями для размещения в них выполненных в виде трубок, поддерживающих спирали, стержней. Система циркуляции и вентиляции выполнена в виде центробежного вентилятора. Центробежный вентилятор содержит корпус, состоящий из основной обечайки, рабочее колесо, входной патрубок с коллектором и выходное отверстие, а также дополнительную обечайку корпуса, выполненную с образованием дополнительного выходного отверстия, причем центробежный вентилятор снабжен регулировочным клапаном. Усовершенствование системы нагрева печи и вентиляции и циркуляции обеспечивает более мягкий и равномерный нагрев изделий с улучшением качества обрабатываемой продукции, а также экологической безопасности печи при эксплуатации. 7 з.п. ф-лы, 3 ил.

| Способ получения ароматических нитросоединений | 1926 |

|

SU9294A1 |

| Способ получения полиэфирных комплексных нитей | 1982 |

|

SU1063888A1 |

| 1972 |

|

SU422607A1 | |

| Установка для нанесения полимерных покрытий | 1979 |

|

SU891170A1 |

| Способ получения эпоксидных покрытий | 1975 |

|

SU570625A1 |

Авторы

Даты

2006-04-20—Публикация

2004-10-05—Подача