Предпосылки создания изобретения

Настоящее изобретение относится к способу пиролиза легкого сырья.

Получение олефинов, в частности этена, как правило, является результатом пиролиза нефтяного углеводородного сырья, такого как газойль, получаемый из атмосферной ректификационной колонны, лигроин, жидкие природные газы, бутан, пропан или этан. Некоторые крекинг-установки способны даже перерабатывать более тяжелое сырье, такое как газойль, получаемый из вакуумной ректификационной колонны.

Пиролиз, также называемый паровым крекингом, включает термальный крекинг углеводородов в присутствии разбавляющего газа. Способ осуществляют в конвекционной зоне, крекинг-зоне, охлаждающей зоне и разделяющей зоне. Печь для пиролиза включает конвекционную зону и крекинг-зону. Конвекционная зона включает первую зону для предварительного нагревания и вторую зону для предварительного нагревания. Обычно сырье нагревают в первой зоне для предварительного нагревания и к нему добавляют разбавляющий газ до подачи смеси сырья и разбавляющего газа во вторую зону для предварительного нагревания. Если сырье является жидким, то, как правило, по меньшей мере часть сырья превращают в пар в первой зоне для предварительного нагревания.

Хорошо известно, что во время работы в зоне для крекинга осаждается кокс. Образующийся слой кокса ингибирует теплопередачу от нагревателей в крекинг-зоне, повышает температуру стенки и уменьшает поперечную площадь потока в трубе. Из-за образования кокса в крекинг-зоне печь для пиролиза необходимо регулярно гасить для его удаления.

Обычно олефиновая установка для конвертирования жидкого топлива включает несколько печей для пиролиза, большая часть которых предназначена для пиролиза жидкого сырья и, как правило, одна печь предназначена для пиролиза газообразного сырья. Большую часть газообразного сырья обычно получают на самой олефиновой установке. Если печь для пиролиза, предназначенная для газообразного сырья, выходит из строя, то сырье приходится обрабатывать на другой установке для пиролиза. Поскольку запасные варианты пиролиза газообразного сырья обычно отсутствуют, то газообразное сырье, как правило, направляют в установку для гидролиза, предназначенную для пиролиза жидкого сырья. Однако в такую печь может быть направлено всего лишь относительно небольшое количество газообразного сырья. Более узкие и длинные трубы в конвекционной зоне, предназначенные для жидкого сырья, вызывают большее падение давления. Поэтому в некоторых случаях часть газообразного сырья добавляют к топливному газу при выходе из строя печи для пиролиза, предназначенной для газообразного сырья. Кроме того, обработка газообразного и жидкого пиролизного сырья в одной и той же пиролизной печи нецелесообразна, поскольку условия обработки данных видов сырья различны.

Различные виды жидкого сырья, которые могут быть подвергнуты пиролизу, включают газойль и лигроин. Газойль обычно имеет более высокую начальную и конечную температуру кипения, чем лигроин. Печи, предназначенные для обработки тяжелого сырья, имеют большую площадь поверхности теплопередачи в первой зоне для предварительного нагревания, чем печи, предназначенные для легкого сырья, поскольку тяжелое сырье имеет более высокую начальную температуру кипения, чем легкое сырье, а основной задачей первой зоны для предварительного нагревания является превращение в пар (части) сырья и его нагревание. При подаче в печь, предназначенную для пиролиза газойля, легкого сырья, такого как газойль, лигроин, как правило, полностью превращается в пар после прохождения части первой зоны для предварительного нагревания. Если количество легкого сырья, загружаемого в печь для пиролиза, равно количеству тяжелого сырья, для которого печь предназначена, то в первой зоне для предварительного нагревания происходит недопустимо большое падение давления в результате прохождения через указанную зону большого количества газа. Поэтому в печи, предназначенной для тяжелого сырья, может быть обработано всего лишь небольшое количество легкого сырья.

Печь, предназначенная для обработки газообразного сырья, имеет меньшую площадь поверхности теплопередачи в первой зоне для предварительного нагревания, чем печь, предназначенная для жидкого сырья, поскольку отсутствует необходимость превращения газообразного сырья в пар.

Краткое описание изобретения

Настоящее изобретение относится к способу, обеспечивающему возможность пиролиза легкого сырья в печи, предназначенной для пиролиза тяжелого сырья, более конкретно пиролиза газообразного сырья в печи, предназначенной для пиролиза жидкого сырья. Данный способ позволяет более целесообразно использовать легкое сырье при выходе из строя печи для пиролиза, предназначенной для легкого сырья.

Следовательно, настоящее изобретение относится к способу пиролиза легкого сырья в пиролизной печи, предназначенной для пиролиза тяжелого сырья, содержащему следующие операции:

нагревание сырья в конвекционной зоне,

дальнейшее нагревание продукта конвекционной зоны в зоне для крекинга, где сырье конвертируют в продукты с более низкой температурой кипения,

охлаждение продукта в зоне для крекинга, и

разделение охлажденного продукта на желательные конечные продукты,

при этом легкое сырье подают через отверстие для сырья в конвекционной зоне, а оставшееся легкое сырье вводят в конвекционную зону вместе с разбавляющим газом.

Подробное описание изобретения

Подразумевается, что объем данного изобретения может включать любое количество и любые виды стадий между всеми описываемыми стадиями способа или между описываемым началом и концом указанных стадий.

Как правило и предпочтительно весь полученный продукт одной стадии способа подвергают обработке на следующей стадии. Однако обработке на следующей стадии может быть подвергнута только часть продукта, полученного на предыдущей стадии способа.

Сырье также может быть введено в процесс через дополнительные отверстия помимо стандартного входного отверстия и отверстия, через которое сырье подают вместе с разбавляющим газом. Однако предпочтительно подавать сырье только через стандартное отверстие конвекционной зоны, а оставшуюся часть сырья вводят в конвекционную зону вместе с разбавляющим газом.

Разбавляющий газ может быть введен через одно или несколько отверстий. Однако предпочтительно вводить разбавляющий газ через одно отверстие.

Значения температуры, указанные в данном описании, означают температуру сырья.

Легкое сырье отличается от разбавляющего газа тем, что легкое сырье в основном состоит из углеводородов, включающих по меньшей мере два атома углерода. Углеводороды состоят из водорода и углерода и, необязательно, гетероатомов. Легкое сырье предпочтительно содержит по меньшей мере 60 мас.% углеводородов, включающих по меньшей мере два атома углерода, более конкретно по меньшей мере 70 мас.%, более конкретно по меньшей мере 80 мас.%, наиболее конкретно по меньшей мере 90 мас.%.

Тяжелое сырье представляет собой сырье, имеющее более высокую первоначальную температуру кипения, чем легкое сырье. Несмотря на то, что интервалы температур кипения легкого и тяжелого сырья могут частично совпадать, тяжелое сырье, как правило, имеет более высокую первоначальную и конечную температуру кипения.

Газообразное сырье представляет собой сырье, основная часть которого является газообразной при подаче в конвекционную зону, предпочтительно по меньшей мере 80 мас.% сырья является газообразным, более предпочтительно по меньшей мере 95 мас.%, наиболее предпочтительно все сырье является газообразным при подаче в конвекционную зону. Примеры сырья, которые, как правило, являются газообразными при подаче в конвекционную зону, включают этан, пропан, бутан и сжиженный нефтяной газ либо любое сочетание указанных видов сырья. Сжиженный нефтяной газ (СНГ) представляет собой смесь легких углеводородов, таких как пропан, изобутан и н-бутан. Этан может быть получен из мокрого природного газа и отходящих газов нефтеперегонного завода. Этан может быть подвергнут крекингу отдельно либо в сочетании с другими соединениями, такими как пропан. Пропан может быть получен из мокрых природных газов, природных бензинов и отходящих газов нефтеперегонного завода. Бутаны могут быть получены из природных бензинов и отходящих газов нефтеперегонного завода. Как правило, СНГ получают из природных бензинов и отходящих газов нефтеперегонного завода. Газообразное сырье предпочтительно представляет собой этан.

Жидкое сырье представляет собой сырье, основная часть которого является жидкой при подаче в конвекционную зону, предпочтительно по меньшей мере 80 мас.% сырья является жидким, более предпочтительно по меньшей мере 95 мас.%, наиболее предпочтительно все сырье является жидким при подаче в конвекционную зону. Жидким сырьем является лигроин. Первоначальная температура кипения лигроина может составлять от 0 до 100°С, в то время как конечная температура кипения может варьироваться от 90 до 250°С. Другим видом жидкого сырья является газойль. Первоначальная температура кипения газойля может составлять более 100-300°С, в то время как конечная температура кипения может варьироваться от 300 до 600°С. Печь предпочтительно предназначена для пиролиза лигроина либо для пиролиза газойля. Более предпочтительно печь предназначена для пиролиза лигроина.

Конвекционная зона процесса пиролиза, предназначенная для тяжелого сырья, отличается от конвекционной зоны, предназначенной для легкого сырья, особенно в первой зоне для предварительного нагревания. Первая зона для предварительного нагревания конвекционной зоны для обработки тяжелого сырья имеет более высокую площадь поверхности теплопередачи, чем первая зона для предварительного нагревания легкого сырья. Несмотря на то, что точная величина площади поверхности теплопередачи зависит от многих обстоятельств, таких как используемые условия процесса и оборудование, специалист в данной области, зная величину площади поверхности теплопередачи и используемые условия, определит, для какого вида сырья предназначена печь.

Конвекционная зона процесса пиролиза, предназначенная для пиролиза жидкого сырья, радикально отличается от конвекционной зоны процесса пиролиза газообразного сырья, особенно в первой зоне для предварительного нагревания. Конвекционная зона для пиролиза жидкого сырья, особенно ее первая зона для предварительного нагревания, имеет относительно узкие трубы, при этом сырье находится в конвекционной зоне, более конкретно в первой зоне для предварительного нагревания, дольше. Более длительное время пребывания в конвекционной зоне может быть обеспечено в результате более частого пропускания сырья через конвекционную зону, более конкретно через первую зону для предварительного нагревания. Трубы, установленные в конвекционной зоне для жидкого сырья, обычно имеют диаметр от 7 до 8 см, хотя их диаметр также может быть различным в зависимости от дальнейших условий, таких как длина труб, количество прохождений, допустимое падение давления и вид конвертируемого сырья.

Конвекционная зона, более конкретно первая зона для предварительного нагревания, предназначенная для пиролиза газообразного сырья, имеет более широкие трубы, при этом относительно краткого периода пребывания в данной зоне достаточно для газообразного сырья. Краткий период пребывания, как привило, обеспечивают, пропуская сырье через указанную зону ограниченное количество раз. Трубы, установленные в конвекционной зоне для газообразного сырья, обычно имеют диаметр от 8 до 9 см, хотя их диаметр также может быть различным в зависимости от дальнейших условий, таких как длина труб, количество прохождений, допустимое падение давления и вид конвертируемого сырья. Различия между конвекционной зоной для жидкого сырья и конвекционной зоной для газообразного сырья в основном обусловлены отсутствием необходимости превращения газообразного сырья в пар.

Конвекционная зона, как правило, включает первую зону для предварительного нагревания и вторую зону для предварительного нагревания, между которыми расположено входное отверстие для разбавляющего газа. В первой зоне для предварительного нагревания сырье нагревают. После первой зоны для предварительного нагревания к сырью может быть добавлен разбавляющий газ, а полученная смесь может быть еще больше нагрета во второй зоне для предварительного нагревания до температуры несколько ниже температуры, при которой начинается крекинг. Температура продукта, получаемого из конвекционной зоны, как правило, составляет от 400 до 800°С в зависимости от сырья, более конкретно от 450 до 750°С.

Печь для пиролиза может представлять собой любую известную печь для пиролиза олефинов, предназначенную для пиролиза тяжелого сырья и получения продуктов с более низкой температурой кипения, таких как олефины, в частности трубчатую печь для крекинга с водяным паром. Трубы в конвекционной зоне печи для пиролиза могут быть установлены параллельно в виде пучка либо могут быть предназначены для одного прохода сырья через конвекционную зону. Внутри каждого пучка трубы могут быть установлены в виде катушки или змеевика. У впускного отверстия сырье может быть распределено между несколькими трубами либо может быть подано в одну пропускную трубу, через которую все сырье проходит от впускного до выпускного отверстия предварительного нагревателя первой стадии. Первая и/или вторая зоны для предварительного нагревания конвекционной зоны предпочтительно включают трубчатый реактор с несколькими пропускными трубами, по которым сырье пропускают через первую и/или вторую зону для предварительного нагревания. Трубчатый реактор с несколькими пропускными трубами зачастую имеет трубы, соединения на концах которых пропускают сырье из одной трубы в другую до тех пор, пока сырье не будет достаточно нагрето для смешивания с разбавляющим газом и подачи во вторую зону для предварительного нагревания либо в зону для крекинга.

Согласно способу в соответствии с настоящим изобретением часть легкого сырья подают в конвекционную зону через стандартное впускное отверстие для сырья, через которое обычно подают тяжелое сырье.

В соответствии с ограничениями относительно пропускной способности оставшееся легкое сырье, подаваемое вместе с разбавляющим газом, может быть подано отдельно от разбавляющего газа либо может быть смешано с ним непосредственно перед подачей. Как правило, оставшееся сырье не может быть подано через стандартное впускное отверстие по вышеуказанным причинам. Однако могут существовать причины, по которым все оставшееся легкое сырье не может быть введено в процесс в соответствии с настоящим изобретением. В том случае, если легкое сырье подают отдельно от разбавляющего газа, сырье может быть подано либо до введения разбавляющего газа, либо после введения последнего. Точки введения оставшегося легкого сырья и разбавляющего газа предпочтительно расположены рядом. В том случае, если оставшееся легкое сырье подают до введения разбавляющего газа, введение через слишком отдаленные друг от друга точки вызовет неприемлемое падение давления, предотвращаемое согласно способу в соответствии с настоящим изобретением.

Оставшееся легкое сырье может быть подано после его смешивания с разбавляющим газом. Однако если оставшееся легкое сырье подают после его смешивания с разбавляющим газом, особенно с водяным паром, температура смеси может понизиться до ее подачи в конвекционную зону, что может вызвать начало конденсации, в результате которой образуются водяные капельки. Присутствия водяных капель, как правило, следует избегать, поскольку они могут вызвать эрозию.

Если оставшееся легкое сырье подают после введения разбавляющего газа, то подачу предпочтительно осуществляют таким образом, чтобы оставшееся легкое сырье было достаточно нагрето для крекинга в последующей крекинг-зоне.

Несмотря на то, что предпочтительной является подача основной части сырья как через стандартное отверстие для сырья, так и через отверстие, расположенное поблизости от отверстия для разбавляющего газа, небольшое количество сырья может быть введено в различных точках.

Наиболее предпочтительно оставшееся легкое сырье подают в конвекционную зону до подачи разбавляющего газа.

Давление и температура, при которых сырье подают в отверстие первой зоны для предварительного нагревания, не имеют значения, как правило, температура составляет от 0 до 300°С.

Оптимальная температура, до которой сырье нагревают в первой зоне для предварительного нагревания, зависит от давления сырья, а также от характеристики и хода остальной части процесса. Продукт первой зоны для предварительного нагревания, как правило, имеет температуру на выходе по меньшей мере 120°С. Верхнее значение температуры сырья в первой зоне для предварительного нагревания ограничено температурой, при которой нарушается стабильность сырья. При определенной температуре тенденция к коксованию сырья увеличивается. Данное температурное ограничение относится как к первой, так и второй зоне для предварительного нагревания, а также ко всем трубам в указанных зонах. Температура на выходе сырья в первой зоне для предварительного нагревания предпочтительно составляет не более 520°С, наиболее предпочтительно не более 500°С.

Нагревающие элементы в первой и второй зонах для предварительного нагревания в конвекционной зоне, как правило, представляют собой пучок труб, содержимое которых вначале нагревают путем конвекционной теплопередачи от газообразных продуктов горения, выходящих из крекинг-зоны пиролизной печи, так называемого дымового газа. Однако также могут быть использованы различные нагревающие элементы.

Давление внутри первой и второй зоны для предварительного нагревания конкретно не ограничено. Давление, как правило, составляет от 4 до 21 бар, более предпочтительно от 5 до 13 бар.

Согласно способу в соответствии с настоящим изобретением часть легкого сырья подают через стандартное отверстие для сырья конвекционной зоны, а часть легкого сырья подают ниже в конвекционной зоне. Весовое отношение легкого сырья, подаваемого через стандартное отверстие для сырья, к легкому сырью, подаваемому вместе с разбавляющим газом, как правило, составляет от 1:3 до 20:1, предпочтительно от 1:2 до 15:1, более предпочтительно от 1:1 до 5:1.

Разбавляющий газ вводят в конвекционную зону. Такое введение может быть осуществлено в любой точке конвекционной зоны. Разбавляющий газ предпочтительно вводят в точке, находящейся снаружи печи для пиролиза, с целью облегчения ухода за оборудованием и его замены.

Разбавляющий газ представляет собой пар в точке инжектирования в конвекционную зону. Примеры разбавляющих газов включают водяной пар, предпочтительно перегретый водяной пар (имеющий температуру выше точки кипения водяного пара), метан, этан, азот, водород, природный газ, сухой газ, отходящие газы нефтеперерабатывающего завода и превращенный в пар лигроин. Разбавляющий газ предпочтительно представляет собой перегретый водяной пар, отходящий газ нефтеперерабатывающего завода либо их смеси. Наиболее предпочтительно разбавляющий газ представляет собой перегретый водяной пар.

При смешивании разбавляющего газа с оставшимся легким сырьем до его введения в процесс температура разбавляющего газа перед его смешиванием с оставшимся легким сырьем, вводимым в процесс, предпочтительно настолько высока, что смесь оставшегося легкого сырья и разбавляющего газа может быть введена в процесс без конденсации какой-либо части разбавляющего газа.

Как правило, температура разбавляющего газа в точке его смешивания с сырьем составляет от 140 до 800°С, более предпочтительно от 150 до 780°С, более предпочтительно от 200 до 750°С.

Давление разбавляющего газа конкретно не ограничено, однако предпочтительно оно достаточно для того, чтобы обеспечить инжектирование. Обычное давление разбавляющего газа, добавляемого к необработанному маслу, как правило, составляет от 6 до 15 бар.

Разбавляющий газ предпочтительно вводят между первой и второй зоной для предварительного нагревания в количестве, обычно не превышающем 1 кг разбавляющего газа на кг сырья. Однако могут возникнуть обстоятельства, при которых целесообразно введение большего количества разбавляющего газа.

Смесь разбавляющего газа и сырья подают во вторую зону для предварительного нагревания, где смесь нагревают еще больше. Трубы второй зоны для предварительного нагревания могут быть нагреты дымовыми газами из крекинг-зоны печи. Во второй зоне для предварительного нагревания смесь полностью предварительно нагревают почти до температуры, при которой в предварительном нагревателе происходит существенный крекинг подаваемого сырья и отложившегося в нем кокса.

Затем продукт из конвекционной зоны подают в зону для крекинга. Температуру смеси водяного пара и сырья повышают еще больше при контролируемом времени пребывания, температурном профиле и парциальном давлении. Температура на выходе продукта, получаемого в крекинг-зоне, как правило, составляет от 700 до 1000°С, более конкретно от 750 до 950°С. Давление, как правило, составляет от 2 до 25 бар, более предпочтительно от 3 до 18 бар.

Реакции, происходящие в зоне для крекинга, высоко эндотермичны, поэтому необходима высокая скорость подачи энергии.

После выхода из крекинг-зоны продукты, как правило, подвергают немедленному охлаждению. Температуру продукта обычно снижают до 200-700°С, более конкретно 250-650°С, чтобы предотвратить разложение в результате вторичных реакций. Охлаждение продукта, получаемого в крекинг-зоне, может быть осуществлено любым подходящим способом, таким как прямое или непрямое гашение.

Охлажденный продукт затем разделяют на нужные конечные продукты. Отделение нужных конечных продуктов может быть начато при охлаждении, при котором могут быть удалены тяжелые компоненты. Затем во время охлаждения получаемый газ может быть подвергнут сжатию, а кислоты и вода могут быть удалены. После этого продукт может быть подвергнут сушке, а некрекированное сырье, этан и пропан могут быть восстановлены для рециркуляции в качестве сырья для пиролиза. Степень крекинга влияет на состав получаемого продукта.

Продукты печи для пиролиза олефинов включают, но не ограничиваются ими, этен, пропен, бутадиен, бензол, водород и метан, а также другие ассоциированные олефиновые, парафиновые и ароматические продукты. Обычно преобладающим продуктом является этен; как правило, его количество составляет от 15 до 60 мас.% от массы сырья.

При обычной обработке продукт крекинг-зоны охлаждают гашением водой с последующим многостадийным сжатием, включающим, как правило, от четырех до шести стадий. Перед последней стадией сжатия газ обрабатывают каустической содой с целью удаления сероводорода и двуокиси углерода. Ацетилены могут быть подвергнуты гидрогенизации с применением обогащенного водородом компрессорного газа. После последней стадии сжатия крекированный газ обычно дегидратируют, подвергая его охлаждению и сушке с применением молекулярных сит. Метан и водород могут быть удалены в деметанизаторе. В деметанизаторе углеводороды, содержащие два атома углерода, образуются в верхней части, а углеводороды, содержащие три атома углерода и более, образуются в его нижней части. Верхний поток может быть подвергнут гидрогенизации с целью удаления ацетилена, а затем фракционированию для получения этена и этана. Этан может быть рециркулирован. При необходимости донный продукт может быть подвергнут дальнейшему фракционированию с целью удаления тяжелых фракций, содержащих соединения, включающие четыре и более атомов углерода. Верхний поток из депропанизатора может быть подвергнут дегидрогенизации для удаления метилацетилена и пропадиена, которые могут быть восстановлены для коммерческих целей или удалены другими способами. Пропен может быть получен в виде верхнего потока из депропанизатора, а нижняя пропановая фракция может быть рециркулирована.

Как указано выше, способ в соответствии с настоящим изобретением особенно целесообразен, если легкое сырье представляет собой газообразное сырье, а тяжелое сырье представляет собой жидкое сырье. Легкое сырье, для которого применение настоящего изобретения особенно целесообразно, представляет собой этан.

Печь для пиролиза, применимая в соответствии с настоящим изобретением, предпочтительно представляет собой печь, предназначенную для пиролиза лигроина, или печь, предназначенную для пиролиза газойля. Наиболее часто такая печь представляет собой печь, предназначенную для пиролиза лигроина.

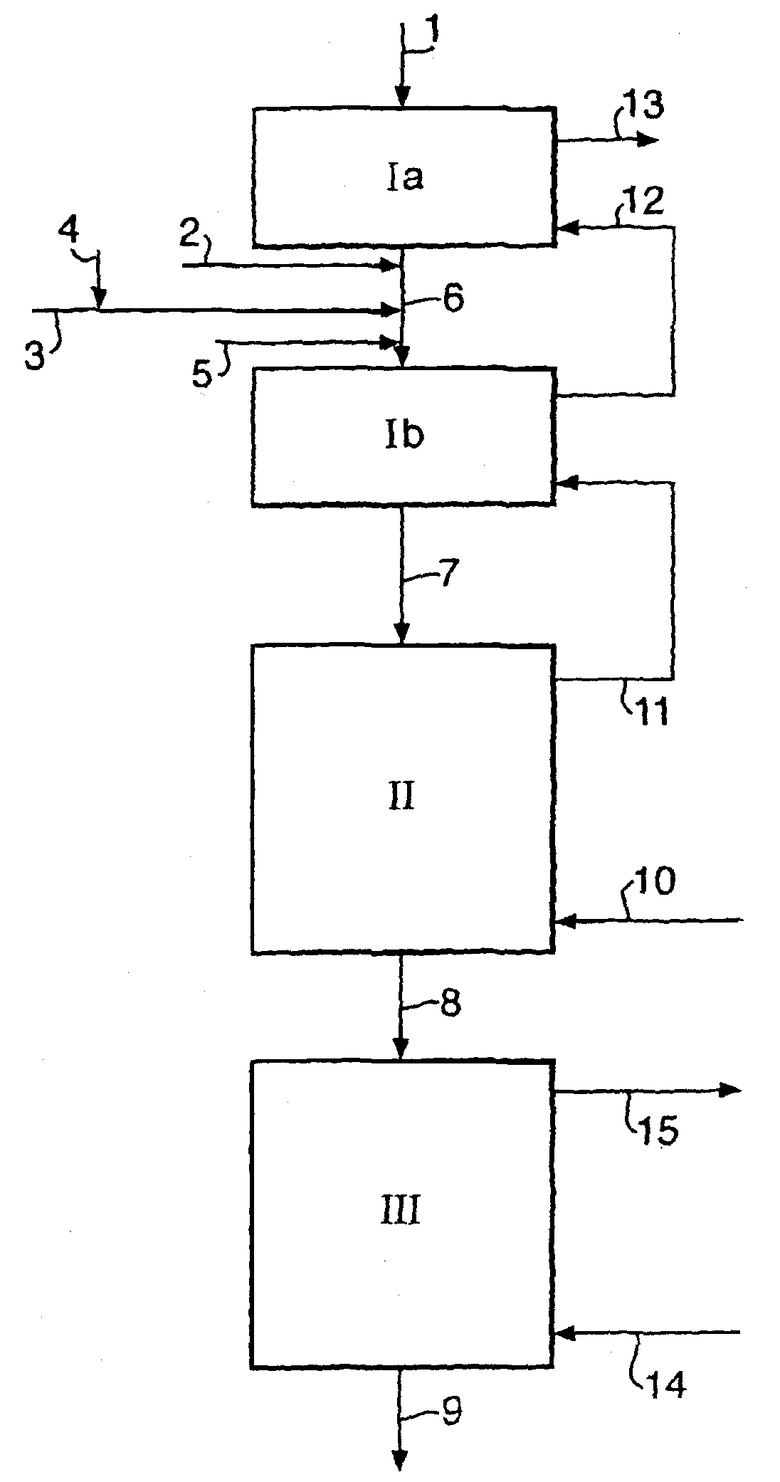

Типичный способ в соответствии с настоящим изобретением представлен на чертеже. Однако настоящее изобретение не ограничивается данным типичным способом.

Конвекционная зона I включает зону Ia, являющуюся первой зоной для предварительного нагревания, и зону Ib, являющуюся второй зоной для предварительного нагревания. Зона II представляет собой крекинг-зону, а зона III представляет собой охлаждающую зону.

В соответствии с данным типичным способом как первую, так и вторую зону для предварительного нагревания нагревают при помощи дымового газа. Дымовой газ предпочтительно подают в крекинг-зону по линии 10. Дымовой газ может иметь температуру до 1350°С. После использования для нагревания крекинг-зоны II дымовой газ подают по линии 11 во вторую зону Ib для предварительного нагревания. После использования для нагревания второй зоны Ib для предварительного нагревания дымовой газ может быть направлен в первую зону Ia для предварительного нагревания по линии 12. Дымовой газ может быть удален из первой зоны для предварительного нагревания по линии 13.

Легкое сырье, обрабатываемое согласно способу в соответствии с настоящим изобретением, подают в конвекционную зону по линии 1. Легкое сырье нагревают в зоне Ia для предварительного нагревания. Разбавляющий газ вводят в конвекционную зону по линии 3. Оставшееся легкое сырье может быть введено в процесс по линии 2, 4 и/или 5. Как указано выше, оставшееся легкое сырье предпочтительно подают по линии 2, расположенной вблизи, но отдельно от линии, предназначенной для введения разбавляющего газа. Другой вариант включает смешивание по меньшей мере части оставшегося легкого сырья с разбавляющим газом в результате подачи легкого сырья через линию 4 в линию 3. Следующий вариант включает подачу оставшегося легкого сырья через линию 5, что обеспечивает подачу легкого сырья после, но поблизости от подачи разбавляющего газа. По линии 6 легкое сырье, нагретое в первой зоне Ia для предварительного нагревания, подают во вторую зону Ib для предварительного нагревания.

Смесь легкого сырья и разбавляющего газа дополнительно нагревают во второй зоне Ib для предварительного нагревания.

Полученную нагретую смесь подают по линии 7 в крекинг-зону II, где сырье превращают в продукты с более низкой температурой кипения. Продукт крекинг-зоны подают по линии 8 в зону III, где его охлаждают. Охлаждающая жидкость может быть подана по линии 14 и удалена по линии 15. Охлажденный продукт может быть далее обработан в зоне для разделения (не показана) с целью получения вышеописанных заданных продуктов.

Изобретение относится к способу пиролиза лёгкого сырья. Способ пиролиза легкого сырья ведут в пиролизной печи, предназначенной для пиролиза тяжелого сырья. Способ содержит следующие операции: нагревание сырья в конвекционной зоне, дальнейшее нагревание продукта конвекционной зоны в зоне для крекинга, где сырье конвертируют в продукты с более низкой температурой кипения, охлаждение продукта в зоне для крекинга, разделение охлажденного продукта на заданные конечные продукты. Легкое сырье подают через отверстие для сырья в конвекционной зоне, а оставшееся легкое сырье вводят в конвекционную зону вместе с разбавляющим газом. Изобретение позволяет перерабатывать различное сырьё, в случае необходимости, в одной печи. 7 з.п. ф-лы, 1 ил.

нагревание сырья в конвекционной зоне,

дальнейшее нагревание продукта конвекционной зоны в зоне для крекинга, где сырье конвертируют в продукты с более низкой температурой кипения,

охлаждение продукта в зоне для крекинга,

разделение охлажденного продукта на заданные конечные продукты,

при этом легкое сырье подают через отверстие для сырья в конвекционной зоне, а оставшееся легкое сырье вводят в конвекционную зону вместе с разбавляющим газом.

| DE 3708332 A, 22.09.1988.US 4548706 A, 22.10.1985.US 4908121 A, 13.03.1990.ИСМАЙЛОВ Р.Г | |||

| и др | |||

| «Азербайджанское нефтяное хозяйство», 1970, №10, с.46-48. |

Авторы

Даты

2006-04-27—Публикация

2002-03-13—Подача