Область изобретения

[0001] Варианты осуществления, раскрытые в данном изобретении, в целом относятся к переработке углеводородных смесей, таких как сырая нефть или другие углеводородные смеси, включающие нелетучие углеводороды, для производства олефинов.

Уровень техники

[0002] Углеводородные смеси, содержащие нелетучие компоненты, такие как смеси, имеющие конечную температуру кипения выше 550°C, обычно не перерабатывают непосредственно в реакторе парового пиролиза для получения олефинов, так как реактор довольно быстро закоксовывается. Хотя ограничения по реакционным условиям могут уменьшить тенденцию к загрязнению, менее жесткие условия приводят к значительной потере по выходу продукта.

[0003] Общий консенсус в данной области техники состоит в том, что углеводородные смеси, имеющие широкий интервал кипения, и/или углеводороды, имеющие высокую конечную температуру кипения, требуют начального разделения углеводородов на многочисленные фракции, такие как газ/легкие углеводороды, углеводороды фракции нафты, газойль и др., и затем проведения крекинга каждой фракции при условиях, специфичных для этих фракций, например, в отдельных печах парового пиролиза. Хотя фракционирование, например, с помощью дистилляционной колонны, и раздельная переработка могут быть капиталоемкими и энергоемкими, обычно полагают, что раздельная и индивидуальная переработка фракций дает наибольшую выгоду с точки зрения управления процессом и выхода продукта.

[0004] В случае переработки тяжелых углеводородов и других процессов парового крекинга, требующих введения в контакт углеводородной фракции с паром разбавления, в разных документах предшествующего уровня техники указывается на частичное испарение жидкого углеводородного сырья перед смешением с паром разбавления в массовом отношении от 0,5 до 1,0 (пар к углеводородам). Для традиционного исходного сырья смешение проводят при высоких скоростях и достигают полного испарения сырья. Однако для сырья, содержащего нелетучие углеводороды, такого как сырая нефть, полное испарение не достигается и является нежелательным.

[0005] Пар и углеводороды при таких способах смешения и испарения, как правило, вводят в контакт при относительных скоростях (скорость пара минус скорость углеводородов) часто вплоть до или выше чем 100 м/сек. Такие скорости контакта приводят к образованию мелких капель жидкости, которые необходимы для тесного контакта углеводородов и пара, чтобы достичь высокий уровень испарения. К сожалению, эти мелкие капли жидкости трудно удаляются из пара. Как результат, существует потребность в необычных парожидкостных сепараторах, таких как система переработки тяжелой нефти (HOPS), для удаления этих мелких капель перед тем, как отделенные пары будут направлены в радиантную секцию установки парового крекинга.

[0006] Разные документы предшествующего уровня техники могут включать документы US 3617493, US 4498629, US 6632351, US 7097758, US 8070938, а также доклады Ludwig Kniel et al., «Ethylene: Keystone to the Petrochemical Industry», Marcel Dekker, Inc., New York, 1980, p. 85; и Mal J. Maddock, Ph.D., «Improved Field Condensate Cracking Trends in Industrial Application», представленные на конференции «Refining, LNG and Petrochem Asia 92», Dec 1-4, 1992, Сингапур.

Сущность изобретения

[0007] В настоящее время разработаны способы гибкой переработки сырой нефти и других углеводородных смесей, содержащих нелетучие углеводороды и/или высококипящие предшественники кокса, при выбранных рабочих условиях. Более конкретно, жидкое углеводородное сырье может быть предварительно нагрето в соответствии с описанными вариантами осуществления без образования значительного количества паров, избегая при этом высоких относительных скоростей. Пар разбавления добавляют к углеводороду при низкой относительной скорости, чтобы испарить более летучие углеводороды без создания мелких, трудноотделяемых капель жидкости. Варианты осуществления изобретения могут преимущественно снижать коксование и засорение при проведении дальнейшей переработки, такой как термический крекинг, даже при очень жестких условиях, для достижения желаемого выхода, при этом значительно снижаются требования по капитальным затратам и энергии, связанные с предварительным фракционированием и раздельной переработкой.

[0008] В одном аспекте варианты осуществления, описанные в изобретении, относятся к способу парового крекинга сырой нефти. Способ может включать введение в контакт сырой нефти с паром для испарения части углеводородов в ней. Введение в контакт углеводородного сырья и пара может быть проведено при начальной относительной скорости меньше чем 30 м/сек. Способ также может включать отделение паровой фазы, содержащей испарившиеся углеводороды и пар, от жидкой фазы, содержащей в паровой фазе неиспарившиеся углеводороды и углеводороды парового крекинга.

[0009] В некоторых вариантах осуществления введение в контакт сырой нефти и пара может быть проведено при начальной относительной скорости в интервале приблизительно от 1 до 15 м/сек. В других вариантах осуществления введение в контакт сырой нефти и пара может быть проведено при начальной относительной скорости в интервале приблизительно от 2 до 10 м/сек.

[0010] Введение в контакт пара и углеводородов в некоторых вариантах осуществления может также включать образование углеводородных капель, имеющих распределение капель по размеру с D50 больше чем приблизительно 1000 мкм, где 50% масс. жидкости находится в каплях с диаметрами меньше чем D50. В разных вариантах осуществления способ может включать образование углеводородных капель, имеющих D10 больше чем приблизительно 20 мкм, где 10% масс. жидкости находится в каплях с диаметрами меньше чем D1 и 90% масс. жидкости находится в каплях с диаметрами больше чем D10. Варианты осуществления изобретения также могут включать предварительное нагревание сырой нефти до температуры ниже ее температуры начала кипения перед стадией введения в контакт.

[0011] В некоторых вариантах осуществления введение в контакт может включать смешение пара и сырой нефти в параллельном потоке, а разделение может включать отделение паровой фазы от жидкой фазы в циклонном сепараторе. В других вариантах осуществления пар и сырая нефть могут быть введены в контакт противотоком.

[0012] Способ в некоторых вариантах осуществления, например, может включать регулирование температуры пара и скорости подачи пара, чтобы они были достаточны для испарения от 5 до 90% масс. углеводородов во сырой нефти. В других вариантах осуществления способ может включать регулирование температуры пара и скорости подачи пара, чтобы они были достаточны для испарения от 10 до 30% масс. углеводородов во сырой нефти.

[0013] В другом аспекте варианты осуществления, раскрытые в изобретении, относятся к способу парового крекинга сырой нефти или ее части для производства олефинов и/или ароматических соединений. Способ может включать введение в контакт сырой нефти с паром для испарения части углеводородов. Введение в контакт сырой нефти и пара может быть проведено так, чтобы образовывались углеводородные капли, имеющие D10 больше чем приблизительно 15 мкм. Способ также может включать извлечение паровой фазы, содержащей испарившиеся углеводороды и пар, и жидкой фазы, включающей неиспарившиеся углеводороды. Паровая фаза затем может быть подана в реактор парового пиролиза для превращения, по меньшей мере, части находящихся в ней углеводородов в олефины и/или ароматические соединения.

[0014] В некоторых вариантах осуществления при введении в контакт сырой нефти образуются углеводородные капли, имеющие D10 больше чем приблизительно 20 мкм. В разных вариантах осуществления при введении в контакт сырой нефти образуются углеводородные капли, имеющие D10 больше чем приблизительно 25 мкм.

[0015] В некоторых вариантах осуществления способ может включать пропускание сырой нефти через конвекционную секцию реактора парового пиролиза для предварительного нагревания сырой нефти перед стадией введения в контакт. Предварительное нагревание может включать, например, нагревание сырой нефти до температуры ниже ее температуры начала кипения.

[0016] Способ также может включать регулирование температуры пара и скорости подачи пара, чтобы они были достаточны для испарения от 5 до 90% масс. углеводородов в углеводородном сырье. В других вариантах осуществления температуру и скорость подачи пара можно регулировать так, чтобы испарить от 10 до 30% масс. углеводородов в углеводородном сырье. В еще одних вариантах осуществления способ может включать регулирование температуры и скорости подачи пара, чтобы извлекать в паровой фракции от 70 до 98% масс. углеводородов во сырой нефти, имеющей нормальную температуру кипения 160°C или меньше.

[0017] В другом аспекте варианты осуществления, раскрытые в изобретении, относятся к системе производства олефинов из углеводородного сырья с широким интервалом кипения. Система может включать испарительное устройство, имеющее впуск для пара, впуск для углеводородов, выпуск для паровой фазы и выпуск для жидкой фазы. Система управления может быть предусмотрена и выполнена с возможностью поддерживать расход углеводородного сырья, вводимого через впуск для углеводородов, и пара, вводимого через впуск для пара, например, при относительной скорости при контакте меньше чем 30 м/сек. Система также может включать реактор парового пиролиза для превращения испарившихся углеводородов, извлеченных через выпуск для паровой фазы, с получением олефинов и ароматических соединений.

[0018] В некоторых вариантах осуществления, например, система управления может быть выполнена с возможностью поддерживать расход углеводородного сырья, вводимого через впуск для углеводородов, и пара, вводимого через впуск для пара, при относительной скорости при контакте меньше чем 15 м/сек.

[0019] Испарительное устройство в некоторых вариантах осуществления может включать впуск для пара и впуск для углеводородов, выполненные в виде концентрических труб, расположенных в конфигурации параллельного потока. Испарительное устройство также может включать циклонный сепаратор, выполненный с возможностью приема параллельно текущих пара и углеводорода из концентрических впусков. В других вариантах осуществления испарительное устройство может быть выполнено с впуском для пара и впуском для углеводородов, которые расположены в конфигурации встречного потока.

[0020] В другом аспекте варианты осуществления, раскрытые в изобретении, относятся к способу парового крекинга углеводородного сырья с широким интервалом кипения. Способ может включать введение в контакт углеводородного сырья с широким интервалом кипения, которое может включать необработанные или предварительно переработанные или гидроочищенные потоки, с паром для испарения части углеводородов. Введение в контакт углеводородного сырья и пара может быть проведено при начальной относительной скорости меньше чем 30 м/сек. Способ также может включать отделение паровой фазы, содержащей испарившиеся углеводороды и пар, от жидкой фазы, содержащей неиспарившиеся углеводороды, а также паровой крекинг углеводородов в паровой фазе.

[0021] В каждом из описанных выше вариантов осуществления, где пар должен быть смешан с жидким углеводородным потоком, такое введение в контакт проводят при низкой скорости, чтобы испарить больше летучих углеводородов без создания небольших, трудноотделяемых капель жидкости.

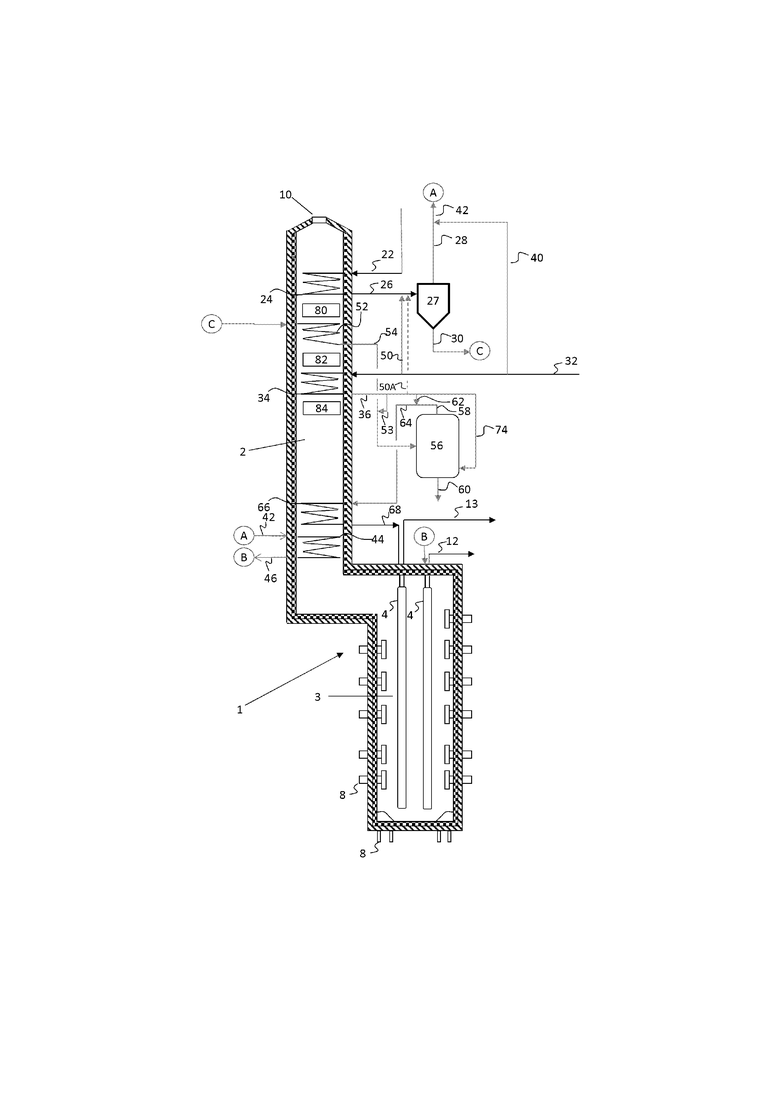

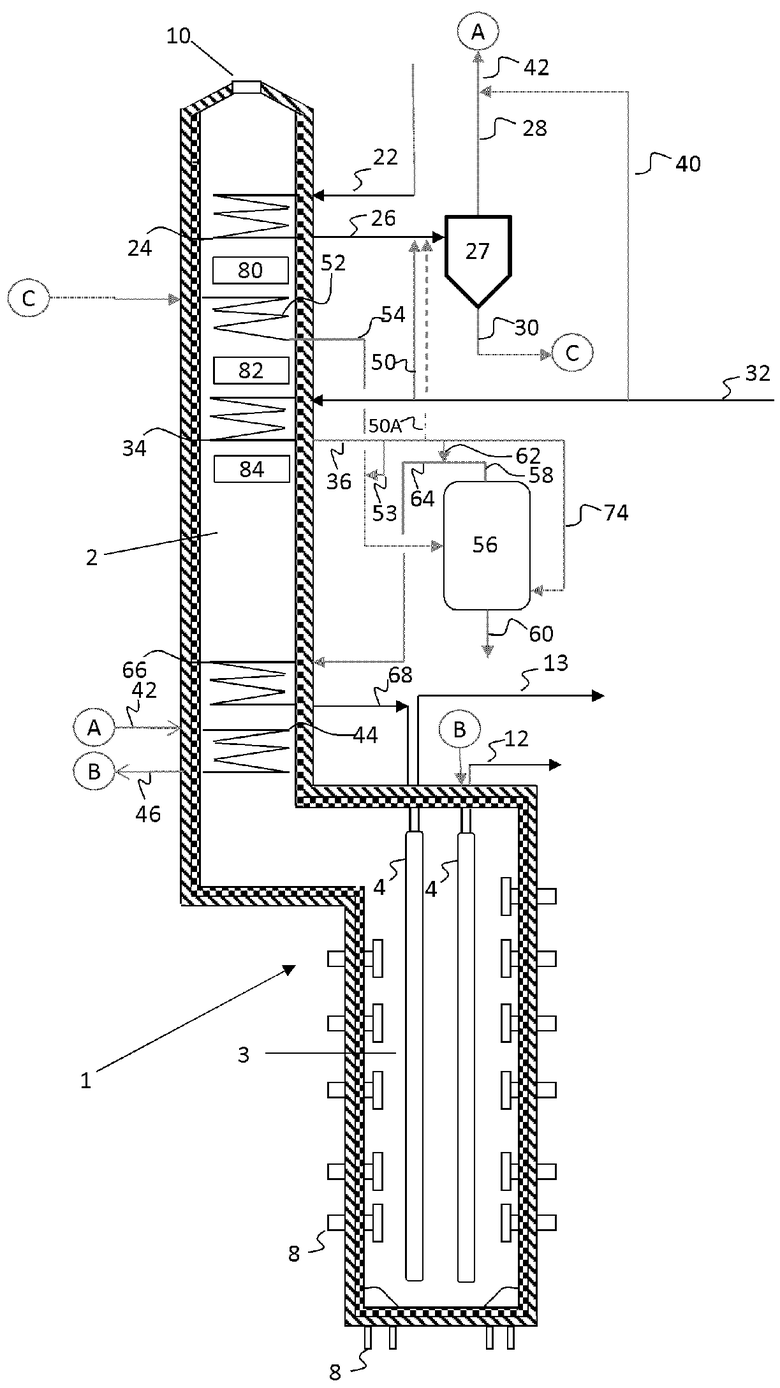

[0022] Схема технологического процесса, показанная на прилагаемом чертеже, может быть незначительно модифицирована для конкретного ассортимента сырой нефти и продуктов. Другие аспекты и преимущества будут очевидны из приведенного ниже описания и прилагаемой формулы изобретения.

Краткое описание чертежей

[0023] Фигура представляет собой упрощенную схему технологического процесса системы термического крекинга углеводородных смесей в соответствии с вариантами осуществления изобретения.

Подробное описание

[0024] В одном аспекте варианты осуществления, описанные в изобретении, относятся к системам и способам регулируемого испарения углеводородного сырья с широким интервалом кипения с помощью пара. Как отмечалось выше, когда конечная температура кипения углеводородной смеси высокая, например, выше 550°C, углеводородная смесь может содержать нежелательные или трудно перерабатываемые соединения. Например, высококипящие компоненты не могут быть переработаны непосредственно в реакторе парового пиролиза с получением олефинов, так как присутствие этих тяжелых углеводородов приводит к образованию кокса в реакторе, причем коксование может происходить в одном или нескольких змеевиках предварительного нагревания или в змеевиках перегрева конвекционной зоны, в радиантных змеевиках или в закалочно-испарительных аппаратах и где это коксование может происходить быстро, например за несколько часов.

[0025] При испарении углеводородов для разделения и подачи в находящиеся ниже по потоку процессы установлено, что при «мягком» контакте пара с углеводородами можно преимущественно испарять более легкие углеводороды в смеси, при этом минимизируя или исключая формирование капель и унос более тяжелых углеводородов, которые могут вмешиваться в последующую переработку. Как используется в данном документе, определение «мягкий» может относится к контактированию углеводорода и пара, проводимому, например, при начальной относительной скорости меньше чем 30 м/сек, с получением разделяемой смеси, включающей жидкую фазу, содержащую неиспарившиеся углеводороды, и паровую фазу, содержащую испарившиеся углеводороды и пар. В некоторых вариантах осуществления введение в контакт углеводородного сырья и пара может быть проведено при начальной относительной скорости в интервале приблизительно от 1 до 30 м/сек м/сек, например, в интервале приблизительно от 1 до 15 м/сек. В других вариантах осуществления введение в контакт углеводородного сырья и пара может быть проведено при начальной относительной скорости в интервале приблизительно от 2 до 10 м/сек, например, в интервале приблизительно от 3,5 до 10 м/сек или приблизительно от 6,5 до 9,5 м/сек. Начальное введение в контакт пара и углеводородов может происходить, например, при относительных скоростях меньше чем 30 м/сек, меньше чем 25 м/сек, меньше чем 20 м/сек, меньше чем 18 м/сек, меньше чем 15 м/сек, меньше чем 12 м/сек или меньше чем 10 м/сек, например, при относительной скорости в интервале от нижней границы 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 м/сек до верхней границы 5, 6, 7, 8, 9, 10, 12, 15, 18, 20 или 25 м/сек, где любая нижняя граница может быть объединена с любой верхней границей. Как используется в данном документе, начальная относительная скорость относится к разностям скоростей соответствующих потоков при первоначальном смешении.

[0026] Количество углеводородов, которое желательно должно быть испарено, может влиять на нижнюю границу скорости. Количество тепла доступно в определенном объеме пара при данной разнице температур с углеводородами. По существу скорость пара, которую определяют по площади потока и объемному расходу потока пара, должна быть вполне достаточной, чтобы испарить желаемое количество углеводородов в углеводородном сырье. Соответственно, размеры компонентов, используемых для введения в контактпара и углеводородов, могут быть определены на основании их соответствующих расходов, необходимых для достижения желаемой степени испарения.

[0027] В некоторых вариантах осуществления углеводородное сырье может быть предварительно нагрето до температуры ниже, около или выше его температуры начала кипения некоторым количеством пара перед введением в контакт углеводородного сырья с паром. Предварительное нагревание может иметь место, например, в теплообменнике, таком как теплообменник исходное сырье/выходящий поток, а также в нагревательных змеевиках, размещенных, например, в конвекционной секции нагревателя.

[0028] Введение в контакт пара и углеводородного сырья в некоторых вариантах осуществления может быть проведено с паром и углеводородами в параллельном потоке. Например, пар и углеводороды могут быть смешаны посредством концентрических труб, причем пар или углеводороды, протекающие в наружной трубе, могут вступать в контакт с другими паром или углеводородами, протекающими на конце внутренней трубы. В некоторых вариантах осуществления пар может находиться в наружной трубе, а углеводороды могут протекать во внутренней трубе. В других вариантах осуществления углеводород может протекать в наружной трубе, а пар может протекать во внутренней трубе. В некоторых вариантах осуществления смесительные устройства, такие как статический смеситель, могут быть предусмотрены ниже конца внутренней трубы.

[0029] После смешения прямое нагревание может приводить к частичному испарению углеводородов. Полученная двухфазная смесь может быть подана в сепаратор для отделения жидкой фазы, включающей неиспарившиеся углеводороды, от паровой фазы, включающей пар и испарившиеся углеводороды. Поскольку пар и углеводороды смешивают щадящим образом, может быть сформировано минимальное или нулевое количество капель, которые могут увлекать более тяжелые углеводороды к выпуску паровой фазы. Соответственно, прямоточное введение в контакт пара и углеводородов может обеспечивать низкую относительную скорость, такую как меньше чем 30 м/сек или меньше чем 15 м/сек, и может давать диаметр капель жидких углеводородов, который должен быть преимущественно, например, выше 25 мкм. Такой диаметр капель жидких углеводородов может обеспечить испарение легких компонентов без испарения или уноса тяжелых компонентов.

[0030] В некоторых вариантах осуществления сепаратор может представлять собой сосуд мгновенного испарения. В некоторых вариантах осуществления смесь пара и углеводородов, после контакта, может быть подана в цилиндрический сосуд мгновенного испарения так, чтобы основной объем потока был введен в сосуд тангенциально, создавая циклонный поток, тем самым облегчая разделение паровой и жидкой фаз, включающих любые капли, которые могут быть образованы в процессе смешения. Камера циклонного разделения может включать верхний выпуск для извлечения паровой фазы и нижний выпуск для извлечения жидкой фазы.

[0031] В других вариантах осуществления пар и углеводородное сырье могут быть введены в контакт противотоком. Например, пар и углеводороды могут быть введены с противоположных концов вертикального сосуда, где падающие вниз углеводороды могут быть введены в контакт с восходящим паром. В некоторых вариантах осуществления вертикальный сосуд может включать массообменные/теплообменные внутренние устройства и/или распределители для введения пара и/или углеводородов. Скорости в вертикальном сосуде можно поддерживать достаточно низкими, чтобы предупредить значительное образование мелких капель жидкости (то есть, капель с диаметрами меньше чем 25 мкм), но достаточно высокими, чтобы достичь желаемой степени испарения легких компонентов.

[0032] Как описывалось выше, и параллельное и встречное введение в контакт пара и углеводородов в соответствии с вариантами осуществления изобретения может быть проведено при относительных скоростях так, чтобы исключить образование достаточных количеств мелких углеводородных капель, которые могут быть унесены. Однако признано, что контактирование будет приводить к распределению капель по размеру. В некоторых вариантах осуществления введение в контакт пара и углеводородов в соответствии с вариантами осуществления изобретения может быть проведено при таких относительных скоростях, что образованные капли имеют D50 больше чем 100 мкм, больше чем 150 мкм, больше чем 200 мкм, больше чем 250 мкм, больше чем 300 мкм или больше чем 350 мкм. В других вариантах осуществления образованные капли имеют D10 больше чем 5 мкм, например, больше чем 10 мкм, больше чем 15 мкм, больше чем 20 мкм, больше чем 25 мкм, больше чем 30 мкм, больше чем 35 мкм, больше чем 85 мкм или больше чем 200 мкм. В некоторых вариантах осуществления образованные капли могут иметь D10 в интервале приблизительно от 60 до 150 мкм и D50 в интервале приблизительно от 200 до 350 мкм. В других вариантах осуществления введение в контакт пара и углеводорода может быть проведено так, что меньше чем 5%, меньше чем 10% или меньше чем 15% капель имеет диаметр меньше чем 25 мкм.

[0033] Описанное выше испарение углеводородного сырья с широким интервалом кипения преимущественно может быть применено к системе термического крекинга углеводородов для производства олефинов и/или ароматических соединений. Углеводородные смеси, полезные в вариантах осуществления, описанных в изобретении, могут включать различные углеводородные смеси, включая смеси, имеющие интервал кипения, где конечная температура кипения смеси может быть больше 450°C или больше 500°C, например, больше 525°C, 550°C или 575°C. Количество высококипящих углеводородов, таких как углеводороды, кипящие выше 550°C, может быть всего лишь 0,1% масс., 1% масс. или 2% масс., но может составлять вплоть до 10% масс., 25% масс., 50% масс. или больше. Варианты осуществления изобретения могут быть описаны в отношении неочищенной сырой нефти, но может быть использована любая углеводородная смесь с высокой конечной точкой кипения, такая как сырые нефтепродукты и конденсаты. Способы, описанные в изобретение, могут быть применены к неочищенной сырой нефти, конденсатам и углеводородам с широкой кривой кипения и конечными точками кипения выше 500°C или к сырью, которое содержит следовые количества загрязнителей с конечной точкой кипения всего лишь 150°C. Такие углеводородные смеси могут включать сырую нефть, неочищенную сырую нефть, гидроочищенную сырую нефть, газойль, вакуумный газойль, топочные мазуты, реактивное топливо, дизельное топливо, керосины, бензины, синтетическую нафту, рафинаты риформинга, жидкости Фишера-Тропша, газы Фишера-Тропша, бензины из природного газа, дистилляты, прямогонную нафту, конденсаты природного газа, кубовые остатки атмосферной трубчатки, потоки вакуумной трубчатки, включая кубовые остатки, нафту с широким интервалом кипения до газонефтиконденсатов, потоки тяжелых необработанных углеводородов от нефтеперерабатывающих заводов, вакуумный газойль, тяжелые газойли, атмосферные остатки, воск гидрокрекинга и воск Фишера-Тропша, помимо прочих. В некоторых вариантах осуществления углеводородная смесь может включать углеводороды, кипящие от фракции нафты или светлее до вакуумного газойля или тяжелее. Если желательно, перед описанными в изобретении способами это сырье может быть предварительно обработано для удаления части серы, азота, металлов и коксового остатка по Конрадсону или подвергнуты гидроочистке для повышения содержания водорода или уменьшения молекулярной массы.

[0034] Когда конечная температура кипения углеводородной смеси высокая, например, выше 550°C, углеводородная смесь не может быть переработана непосредственно в реакторе парового пиролиза для производства олефинов. Присутствие таких тяжелых углеводородов приводит к образованию кокса в реакторе, причем коксование может происходить в одном или нескольких змеевиках предварительного нагревания или змеевиках перегрева конвекционной зоны, в радиантных змеевиках или в закалочно-испарительных аппаратах, и такое коксование может происходить быстро, например, за несколько часов. Сырую нефть не подвергают промышленному крекингу, так как это не экономично. Ее обычно фракционируют, и только определенные фракции используют в реакторе парового пиролиза для производства олефинов. Остальное используют в других процессах. Загрязненные исходные материалы с более низкими конечными температурами кипения также могут влиять на установки по производству олефинов в реакторе парового пиролиза или в секции извлечения продукта, или в обоих.

[0035] Реакция крекинга протекает по свободно-радикальному механизму. Следовательно, высокий выход этилена может быть достигнут при проведении крекинга при высоких температурах. Более легкие исходные материалы типа бутанов и пентанов требуют высокой температуры в реакторе для получения высокого выхода олефинов. Тяжелые исходные материалы типа газойля и вакуумного газойля (VGO) требует более низких температур. Сырая нефть имеет распределение соединений от бутанов до VGO и остатка (материала, имеющего нормальную температуру кипения выше 550°C). Воздействие на сырую нефть, без разделения, высоких температур дает высокий выход кокса (побочного продукта крекинга углеводородов при очень жестких условиях) и закупоривает реактор. Реактор парового пиролиза необходимо периодически останавливать и удалять кокс путем декоксования паром/воздухом. Время между двумя периодами очистки, когда производят олефины, называют продолжительностью рабочего цикла. Когда сырую нефть подвергают крекингу без разделения, кокс может оседать на змеевиках конвекционной секции (испаряющих жидкость), в радиантной секции (где происходит образование олефинов) и/или в закалочно-испарительном аппарате (где реакции быстро останавливают путем охлаждения для сохранения выхода олефинов). Устройства и способы разделения в данном случае могут способствовать фракционированию сырой нефти на желаемые фракции для улучшения переработки в реакторе парового пиролиза.

[0036] При испарении углеводородов для разделения и подачи на установку парового крекинга установлено, что мягкое введение в контакт пара с углеводородами преимущественно может приводить к испарению более легких углеводородов в смеси, при этом минимизируют или исключают образование капель и унос более тяжелых углеводородов. Варианты осуществления, описанные в изобретении, могут быть использованы для предварительного нагревания и разделения углеводородной смеси на две или несколько фракций. Например, в вариантах осуществления изобретения сырая нефть может быть введена в контакт с паром для испарения легкой углеводородной фракции, например, углеводородов, имеющих нормальную температуру кипения меньше чем 90°C, меньше чем 120°C, меньше чем 140°C, меньше чем 150°C, меньше чем 160°C, меньше чем 180°C, меньше чем 200°C, меньше чем 220°C, меньше чем 250°C, меньше чем 300°C, меньше чем 350°C, меньше чем 400°C или меньше чем 450°C. Перед введением в контакт с паром углеводородное сырье может быть предварительно нагрето, например, в теплообменнике или путем пропускания исходного сырья через конвекционную секцию реактора парового пиролиза (или нагреватель), чтобы предварительно нагреть углеводородную смесь, облегчая разделение на желаемые фракции.

[0037] Пар можно впрыскивать в углеводородное сырье при низкой относительной скорости (скорость пара минус скорость углеводородов), чтобы увеличить испарение углеводородной смеси и контролировать нагревание и достигаемую степень разделения. Испарение углеводородов может иметь место при относительно низких температурах. Начальное введение в контакт пара и углеводородов может происходить, например, при низких относительных скоростях, как описывалось выше, причем относительные скорости могут составлять, например, меньше чем 30 м/сек, меньше чем 25 м/сек, меньше чем 20 м/сек, меньше чем 15 м/сек, меньше чем 12 м/сек или меньше чем 10 м/сек.

[0038] В некоторых вариантах осуществления температура пара и скорость подачи пара могут быть достаточными, чтобы испарить, например, до 5, до 10, до 15, до 20, до 25, до 30, до 35 или до 40% масс. углеводородов в углеводородном сырье. В некоторых вариантах осуществления температура пара и расход пара могут быть достаточными, чтобы испарить от 70 до 90% масс., 95% масс. или даже 98% масс. углеводородов, имеющих нормальную температуру кипения 160°C или меньше, например, от 75 до 85% масс. углеводородов, имеющих нормальную температуру кипения 160°C или меньше. В других вариантах осуществления температура пара и расход пара могут быть достаточными, чтобы испарить от 70 до 90% масс., 95 или 98% масс. углеводородов, имеющих нормальную температуру кипения 200°С или меньше, или 220°С или меньше, например, от 75 до 85% масс. углеводородов, имеющих нормальную температуру кипения 200°С или 220°С или меньше.

[0039] Введение в контакт пара и кипящего в широком интервале углеводорода в соответствии с вариантами осуществления изобретения может минимизировать или исключить испарение предшественников кокса и/или унос предшественников кокса. Например, для данной температуры границы кипения фракции варианты осуществления изобретения могут эффективно испарять преимущественно углеводороды, имеющие нормальную температуру кипения, равную или меньше чем предполагаемая температура границы кипения фракции. Например, углеводородный «погон» может быть относительно чистым, что означает, что испарившаяся фракция может не иметь сколько-нибудь значительного количества (>10% масс., как используется в данном документе) соединений, кипящих выше предполагаемой целевой температуры кипения. Например, 160°C-погон может не иметь сколько-нибудь значительного количества углеводородных соединений, кипящих выше 160°C (то есть, >10% масс.). В других вариантах осуществления предполагаемые целевые температуры «погона» могут представлять собой 95%-ную температуру начала кипения, или в других вариантах осуществления 85%-ную температуру начала кипения, например, измеренную с использованием стандартов ASTM D86 или ASTM D2887, или, например, при анализе истинной температуры кипения (TBP) в соответствии со стандартом ASTM D2892. В таких вариантах осуществления в данном случае может быть до 5% масс., до 15% масс. или до 25% масс. соединений выше предполагаемой температуры «границы кипения фракции».

[0040] Способы термического крекинга углеводородной смеси с широким интервалом кипения, такой как сырая нефть, могут, следовательно, включать введение в контакт углеводородного сырья, имеющего интервал кипения до 450°C или больше, с паром для испарения части углеводородов. Введение в контакт углеводородного сырья и пара может быть проведено при начальной относительной скорости меньше чем 15 м/сек или меньше чем 12 м/сек, например, при относительной скорости 9 м/сек, например, как описывалось выше. После извлечения полученная паровая фаза может быть подана в реактор парового пиролиза для превращения, по меньшей мере, части находящихся в ней углеводородов в олефины. Углеводородное сырье может быть пропущено через конвекционную секцию реактора парового пиролиза для предварительного нагревания углеводородного сырья перед введением в контакт с паром. В некоторых вариантах осуществления предварительное нагревание проводят, чтобы ограничить нагревание углеводородного сырья до температуры ниже его температуры начала кипения.

[0041] В другом аспекте варианты осуществления изобретения относятся к системе испарения углеводородного сырья с широким интервалом кипения и к системе производства олефинов и ароматических соединений из углеводородного сырья с широким интервалом кипения. Системы по изобретению могут включать испарительное устройство, включающее впуск для пара, впуск для углеводородов, выпуск для паровой фазы и выпуск для жидкой фазы.

[0042] В некоторых вариантах осуществления испарительное устройство имеет впуск для пара и впуск для углеводородов, выполненные в виде концентрических труб, расположенных в конфигурации параллельного потока. Испарительное устройство с параллельным потоком может также включать циклонный сепаратор, выполненный с возможностью приема параллельно текущих пара и углеводорода из концентрических впусков. В других вариантах осуществления испарительное устройство может быть выполнено с впуском для пара и впуском для углеводородов, расположенных в конфигурации встречного потока.

[0043] Системы по изобретению могут включать систему управления, чтобы поддерживать расход углеводородного сырья, вводимого через впуск для углеводородов, и расход пара, вводимого через впуск для пара. Система управления может быть выполнена с возможностью поддерживать расходы углеводородного сырья и пара и регулировать введение в контакт потоков при относительной скорости меньше чем 30 м/сек, меньше чем 15 м/сек, меньше чем 12 м/сек, меньше чем 10 м/сек или при других относительных скоростях, как описывалось выше.

[0044] Система также может включать реактор парового пиролиза для превращения испарившихся углеводородов, извлеченных через выпуск для паровой фазы, с получением олефинов и ароматических соединений.

[0045] Системы частичного испарения и способы, описанные выше, могут, следовательно, образовывать паро-жидкостную смесь. Парообразные углеводороды могут быть отделены от жидких углеводородов, и только отделенные пары могут быть поданы в радиантные змеевики в одну или несколько радиантных камер реактора парового пиролиза.

[0046] Стадии нагревания и разделения могут быть использованы для разделения углеводородной смеси на две или несколько углеводородных фракций, если это желательно. Это может обеспечить оптимальный крекинг каждого погона, так что производительность, отношения пара к нефти, температуры впуска и выпуска нагревателя и другие переменные могут быть проконтролированы на желаемом уровне для достижения желаемых результатов реакции, например, желаемого профиля продукта, ограничив при этом коксование в радиантных змеевиках и сопутствующем расположенным ниже по потоку оборудовании. Оставшаяся жидкость может быть выведена для дополнительной переработки, такой как кондиционирование более тяжелых порций исходного сырья для превращения трудно перерабатываемых более тяжелых компонентов в углеводороды, подходящие для использования в качестве дополнительных подач в радиантные змеевики для производства олефинов и ароматических соединений.

[0047] Углеводородное сырье может быть предварительно нагрето отходящим теплом от технологических потоков, включающих выходящие потоки из процесса крекинга или дымовой газ из реактора парового пиролиза/нагревателя. С другой стороны, для предварительного нагревания могут быть использованы подогреватели нефти. В таких случаях, чтобы максимально повысить тепловой коэффициент полезного действия реактора парового пиролиза, другие холодные текучие среды (типа подпиточной вода для котла (BFW), или воздушный подогрев, или экономайзер) могут быть использованы в качестве самых верхних холодных теплоприемников конвекционной секции.

[0048] Процесс крекинга углеводородов в реакторе парового пиролиза может быть поделен на три части, то есть, на конвекционную секцию, радиантную секцию и секцию закалки, такую как закалочно-испарительный аппарат (TLE). В конвекционной секции исходное сырье подогревают, смешивают с паром и частично испаряют. В радиантной секции сырье подвергают крекингу (где происходит основная реакция крекинга). В TLE реагирующую текучую среду быстро гасят для остановки реакции и контроля смеси продуктов. Вместо непрямого гашения через теплообмен также приемлемо прямое гашение маслом.

[0049] Варианты осуществления изобретения эффективно и селективно испаряют углеводородное сырье, чтобы ограничить или исключить унос более тяжелых углеводородов, улучшая процесс крекинга. В некоторых вариантах осуществления все нагревание может быть выполнено в конвекционной секции одного реактора. В некоторых вариантах осуществления сырая нефть входит в верхний ряд конвекционного пучка и подогревается с помощью горячего дымового газа, образованного в радиантной секции нагревателя, при рабочем давлении до средних температур без добавления пара. Температуры на выходе могут меняться от 150 до 230°C в зависимости от интервала кипения исходного сырья, давления и производительности. При таких условиях может быть испарено от небольшого до нулевого количества углеводородов, при этом углеводородное сырье поддерживают ниже его температуры начала кипения или при его температуре начала кипения. Например, температура на выходе этой первой стадии нагревания может быть такой, что компоненты, легкие как нафта (имеющие нормальную температуру кипения приблизительно до 200°C), не испаряются или испаряются только минимально. Так как углеводородную смесь подогревают с помощью горячего дымового газа, образовавшегося в радиантной секции нагревателя, можно ожидать ограниченных колебаний температуры и гибкости по температуре на выходе.

[0050] В некоторых вариантах осуществления небольшое количество пара может быть добавлено с сырьевым углеводородом и также подогрето для достижения температуры больше чем 200°C с частичным испарением сырья. Добавление небольших количеств пара может предупредить образование кокса и в то же время позволяет нагревать сырье до высоких температур, позволяя извлекать с более высоким выходом нефть или неочищенное сырье для производства олефина и ароматических соединений.

[0051] Подогретая углеводородная смесь затем может быть смешана с паром, как описывалось выше, при низких относительных скоростях так, чтобы только частично испарить углеводородное сырье, а испарившаяся часть может быть отделена от неиспарившейся части. Пары могут идти на дальнейший перегрев, смешаны с паром разбавления и затем поданы в радиантный змеевик для крекинга.

[0052] В некоторых вариантах осуществления испарению могут быть подвергнуты, например, углеводороды, имеющие нормальную температуру кипения 160°С или меньше. Эта смесь испарившейся легкой углеводородной фракции и пара разбавления может быть также перегрета в конвекционной секции и затем входит в радиантный змеевик. Радиантный змеевик может находиться в другой камере, или для крекинга фракции легких углеводородов может быть использована группа радиантных змеевиков в одной камере. Количество пара разбавления можно регулировать, чтобы минимизировать суммарную энергию. Как правило, пар относительно легкой углеводородной фракции контролируют при отношении пара к нефти приблизительно 0,5 масс./масс., например, от 0,2 до 1,0 масс./масс. или, например, приблизительно от 0,3 до 0,7 масс./масс.

[0053] Испарившиеся жидкие углеводороды в некоторых вариантах осуществления могут быть дополнительно переработаны или направлены на топливо. Если термический крекинг испарившейся жидкости желателен для производства дополнительных олефинов и ароматических соединений, испарившаяся жидкость может быть вначале кондиционирована в других способах очистки, таких как способ LC-FINING или способ LC-SLURRY, доступных от компании Chevron Lummus Global, с получением сырьевых материалов, подходящих для использования в реакторе парового пиролиза. Вместо гидроочистки также можно рассмотреть другие технологические маршруты, такие как замедленное коксование и/или флюид-каталитический крекинг (ФКК (FCC)). Кроме того, тепловая энергия, доступная в этом потоке, может быть использована для подогрева других технологических потоков или для генерирования пара.

[0054] Устройство радиантного змеевика может представлять собой любой тип со временем пребывания в объеме в интервале от 90 до 1000 миллисекунд со множеством рядов и множеством параллельных проходов и/или со схемами размещения поделенных змеевиков. Они могут быть вертикальными или горизонтальными. Материалом змеевика могут быть высокопрочные сплавы с не имеющими ребер и снабженными ребрами трубками или трубками с улучшенной внутренней теплопередачей. Нагреватель может состоять из одной радиантной камеры со множеством змеевиков и/или двух радиантных камер со множеством змеевиков в каждой камере. Геометрия и размеры радиантного змеевика и число змеевиков в каждой камере могут быть одинаковыми или разными. Если стоимость не имеет значения, можно использовать множество нагревателей потока/теплообменников.

[0055] После крекинга в радиантных змеевиках могут быть использованы один или несколько закалочно-испарительных аппаратов, чтобы очень быстро охладить продукты и сгенерировать пар (сверх) высокого давления. Один или несколько змеевиков могут быть объединены и подсоединены к каждому теплообменнику. Теплообменник(и) может/могут представлять собой теплообменник типа «труба-в-трубе» или кожухо-трубчатый теплообменник.

[0056] Вместо непрямого охлаждения также может быть использована прямая закалка. В таких случаях при выпуске радиантного змеевика может быть введено масло. После закалки маслом также может быть использована закалка водой. Вместо закалки маслом также приемлема полная закалка водой. После закалки продукты направляют в секцию извлечения.

[0057] Фигура иллюстрирует упрощенную схему технологического процесса системы крекинга в соответствии с вариантами осуществления изобретения. Топочную трубчатую печь 1 используют для крекинга углеводородов до этилена и других олефиновых и ароматических соединений. Топочная трубчатая печь 1 имеет конвекционную секцию или зону 2 и зону крекинга или зону 3. Печь 1 содержит одну или несколько технологических труб 4 (радиантных змеевиков), через которые часть углеводородов, изначально подаваемых через линию подачи углеводородов 22, подвергают крекингу с получением газообразных продуктов при приложении тепла. Радиационное и конвективное тепло подают за счет сгорания нагревательной среды, введенной в секцию крекинга 3 печи 1, через впуски для нагревательной среды 8, например, подовые горелки, напольные горелки или настенные горелки, и выходящей через выход 10.

[0058] Углеводородное сырье, такое как сырая нефть или углеводородная смесь, включающая углеводороды, кипящие от углеводородов интервала нафты до углеводородов, имеющих нормальную температуру начала кипения больше чем 450°C, может быть введено в нагревательный змеевик 24 через впуск 22, расположенные в конвекционной секции 2 нагревателя парового пиролиза 1. Например, углеводороды, имеющие широкий интервал кипения, включающие углеводороды, имеющие нормальные температуры кипения больше чем 475°C, больше чем 500°C, больше чем 525°C или больше чем 550°C, могут быть введены в нагревательный змеевик 24. В нагревательном змеевике 24 углеводородное сырье может быть подогрето, например до температуры меньше чем температура начала кипения углеводородного сырья. Нагретое углеводородное сырье 26 затем вводят в контакт с паром 50 при низкой относительной скорости и подают в сепаратор 27 для разделения на паровую фракцию 28 и жидкую фракцию 30. Хотя это явно не проиллюстрировано, вариант осуществления, показанный на фигуре, подразумевает прямоточный контакт пара 50 и подогретого углеводорода 26 перед подачей в циклонный сепаратор 27.

[0059] Пар может быть подан в процесс через подающую линию 32. В разных частях процесса может быть использован низкотемпературный или насыщенный пар, тогда как в других можно использовать высокотемпературный перегретый пар. Пар, который должен быть перегрет, может быть подан через подающую линию 32 в нагревательный змеевик 34, нагрет в конвекционной зоне 2 нагревателя парового пиролиза 1 и извлечен через подающую линию 36 в виде перегретого пара. Пар 50 может быть подан из подающей линии 32, или, в качестве альтернативы, может представлять собой перегретый пар из подающей линии 50A.

[0060] Введение в контакт пара 50 или 50A при низкой относительной скорости с подогретым углеводородным сырьем 26 может испарять, например, от 10 до 30% масс. самых легких углеводородных компонентов, которые могут быть извлечены вместе с паром в подающую линию 28. Часть пара может быть подана через подающую линию 40 и смешана с паровой фракцией 28 с образованием смеси пар/углеводород в линии 42. Смесь пар/углеводород в потоке 42 затем может быть подана в нагревательный змеевик 44 через систему (A). Полученная перегретая смесь затем может быть подана через подающую линию 46, через систему (B) в змеевик крекинга 4, расположенный в радиантной зоне 3 нагревателя парового пиролиза 1. Продукт крекинга углеводородов затем может быть извлечен через подающую линию 12 для рекуперации тепла, закалки и извлечения продукта. Системы (A) и (B) могут представлять собой простой трубопровод или могут включать один или несколько нагревателей, дополнительное нагревание пара, вторичную подачу углеводородов или промежуточную переработку. Например, вместо дополнительного пара, подаваемого через подающую линию 40 и смешения с паровой фракцией 28, пар может быть смешан в системе (A).

[0061] Жидкая фракция 30, представляющая собой от 70 до 90% масс. самого тяжелого углеводородного сырья, которая не была испарена в нагревательном змеевике 24, может быть затем подана в систему (C) для кондиционирования более тяжелых компонентов для термического крекинга. После кондиционирования в системе (C) полученные углеводороды, которые должны быть подвергнуты термическому крекингу, могут быть подогреты в змеевике 52, смешаны с паром 53 перед или после нагревательного змеевика 52, расположенного в конвекционной зоне 2 реактора парового пиролиза 1. В нагревательном змеевике 52 кондиционированные углеводороды могут быть испарены частично или полностью. Как отмечалось выше, в некоторых вариантах осуществления небольшое количество пара (не показано) может быть добавлено перед нагреванием тяжелого сырья. Нагнетание пара в кондиционированную жидкую фракцию 30 может способствовать предупреждению образования кокса в нагревательном змеевике 52. Нагретая жидкая фракция 54 необязательно может быть подана в сепаратор 56 для разделения на паровую фракцию 58 и жидкую фракцию 60. Поток (C) может быть подвергнут термическому крекингу в той же крекинг-установке, как показано. В других вариантах осуществления поток (C) может быть подвергнут термическому крекингу в другой крекинг-установке, обеспечивая дополнительный температурный контроль. В качестве альтернативы, поток (C) может быть переработан в узле гидроочистки или в узле ФКК. В других вариантах осуществления поток (C) может быть смешан с другими потоками с образованием топлива.

[0062] Часть перегретого пара может быть подана через подающую линию 62 и смешана с паровой фракцией 58 с образованием смеси пар/углеводород в линии 64. Смесь пар/углеводород в потоке 64 может быть затем подана в нагревательный змеевик 66. Полученная перегретая смесь затем может быть подана через подающую линию 68 в змеевик крекинга 4, расположенный в радиантной зоне 3 нагревателя парового пиролиза 1. Продукт крекинга углеводородов затем может быть извлечен через подающую линию 13 для рекуперации тепла, закалки и извлечения продукта.

[0063] Перегретый пар может впрыснут через подающую линию 74 непосредственно в сепаратор 56. Впрыскивание перегретого пара в сепараторы может снизить парциальное давление и увеличить количество углеводородов в паровой фракции 58.

[0064] Помимо нагревания углеводородного потока и потока пара конвекционная зона 2 может быть использована для нагревания других технологических потоков и потоков пара, например, посредством змеевиков 80, 82, 84. Например, змеевики 80, 82, 84 могут быть использованы для нагревания BFW (подпиточная вода для котла) и подогрева пара SHP (пар сверхвысокого давления), наряду с другими.

[0065] Расположение и число змеевиков 24, 52, 34, 44, 66, 80, 82, 84 может меняться в зависимости от конструкции и ожидаемого доступного исходного сырья. Таким образом, конвекционная секция может быть спроектирована так, чтобы максимально повысить рекуперацию энергии от дымового газа. В некоторых вариантах осуществления может быть желательно размещать перегревающий змеевик 44 в месте с более высокой температурой дымового газа, чем перегревающий змеевик 66. Крекинг легких углеводородов может быть проведен с более высокой интенсивностью, и за счет правильного размещения перегревающих змеевиков условия крекинга могут быть улучшены или адаптированы к определенной паровой фракции.

[0066] Как описывалось выше, сепаратор 27 может быть выполнен с возможностью вводить в контакт подогретое углеводородное сырье параллельным или встречным потоком при низкой относительной скорости. Введение в контакт может обеспечивать небольшой подъем (например, испарение меньше чем 30% масс. углеводородов) и может также приводить к высокому среднему диаметру капель углеводородов (например, свыше 25 мкм).

[0067] Сепаратор 56 может работать для достижения высокой степени испарения. Поскольку требуется высокая степень испарения, второй сепаратор 56 может представлять собой колонну системы переработки тяжелой нефти (HOPS), которая может быть использована для достижения больше 95% испарения кондиционированных углеводородов. В качестве альтернативы, для достижения высокой степени испарения можно использовать сепаратор, аналогичный сепаратору 27. Кроме того, хотя на фигуре показаны как легкокипящие, так и высококипящие потоки, подвергаемые термическому крекингу в одном нагревателе или во множестве нагревателей, высококипящая фракция, с другой стороны, может быть переработана в узле гидроочистки, как отмечалось выше.

[0068] В каждом из описанных вариантов осуществления жидкое углеводородное исходное сырье может быть подогрето и смешано с паром. Варианты осуществления изобретения также относятся к образованию смеси пара и жидких углеводородов, где жидкие углеводороды нагревают без значительного образования паров, и, следовательно, исключая высокую скорость. Пар разбавления затем добавляют к углеводороду при низкой скорости, чтобы испарить более летучие углеводороды без создания мелких, трудноотделяемых капель жидкости.

[0069] Например, варианты осуществления изобретения могут включать предварительное нагревание сырой нефти или других углеводородных фракций в конвекционной секции установки парового крекинга до температуры, ниже ее температуры начала кипения. Подогретая нефть затем может быть введена в контакт в вертикальном сосуде, содержащем массообменные и/или теплообменные внутренние элементы, для контактирования пара и нефти при низких скоростях. В некоторых вариантах осуществления пар и нефть могут протекать противотоком. Скорости в вертикальном сосуде можно поддерживать достаточно низкими, чтобы минимизировать или предупредить образование мелких капель жидкости, имеющих диаметры меньше чем 25 мкм. Пары из верхней части сосуда, включающие пар и испарившиеся углеводороды, могут быть затем направлены в перегревающую и/или радиантную секцию установки парового крекинга для превращения в олефины. Вертикальный сосуд и контактирующие внутренние элементы могут обеспечить введение в контакт жидкой углеводородной фракции с паром так, чтобы испарить фракцию указанного углеводородного сырья при низких скоростях для исключения образования мелких капель. Несодержащая капли или по существу несодержащая капли паровая фракция может быть затем подвергнута крекингу в радиантной зоне установки парового крекинга.

[0070] Варианты осуществления изобретения, таким образом, могут предложить гибкую переработку сырой нефти и других углеводородных смесей, содержащих высококипящие предшественники кокса. Главным образом системы и способы по изобретению могут предложить контролируемое испарение смесей с широким интервалом кипения. Варианты осуществления изобретения преимущественно могут уменьшать коксование и закупоривание во время подогрева, перегрева и процесса крекинга, даже при очень жестких условиях. Варианты осуществления изобретения могут давать желаемые выходы, при этом значительно снижают капитальные и энергетические требования, связанные с предварительным фракционированием и раздельной переработкой фракций во множестве нагревателей.

[0071] Подавление коксования на протяжении всего процесса крекинга в соответствии с вариантами осуществления изобретения при одновременном увеличении выхода олефинов дает значительные преимущества, включающие повышенную продолжительность цикла (уменьшенное время простоя) и возможность обрабатывать сырье, содержащее тяжелые углеводороды. Кроме того, может быть достигнута значительная энергоэффективность по сравнению с обычными способами, включающими дистилляционное разделение и отдельные реакторы крекинга.

[0072] Хотя описание включает ограниченное число вариантов осуществления, специалисту в данной области техники, использующему положительный эффект этого описания, будет понятно, что могут быть разработаны другие варианты осуществления, которые не выходят за рамки настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕОБРАЗОВАНИЯ СЫРЫХ НЕФТЕЙ И КОНДЕНСАТОВ В ХИМИЧЕСКИЕ ПРОДУКТЫ С ИСПОЛЬЗОВАНИЕМ КОМБИНАЦИИ ДОБАВЛЕНИЯ ВОДОРОДА И УДАЛЕНИЯ УГЛЕРОДА | 2020 |

|

RU2786677C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| ТЕРМИЧЕСКИЙ КРЕКИНГ СЫРЫХ НЕФТЕЙ И ТЯЖЕЛОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ В РЕАКТОРАХ ПИРОЛИЗА | 2015 |

|

RU2663622C1 |

| КОНФИГУРАЦИЯ ПРОИЗВОДСТВА ОЛЕФИНОВ И АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2020 |

|

RU2799453C2 |

| КОНФИГУРАЦИЯ ПРОИЗВОДСТВА ОЛЕФИНОВ | 2020 |

|

RU2793939C1 |

| КОНФИГУРАЦИЯ ПРОИЗВОДСТВА ОЛЕФИНОВ | 2020 |

|

RU2815696C2 |

| КОНФИГУРАЦИЯ ПРОИЗВОДСТВА ОЛЕФИНОВ | 2020 |

|

RU2799007C2 |

| ПРЕВРАЩЕНИЕ МАЗУТА В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2747398C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ОСУЩЕСТВЛЕНИЯ ДЕЙСТВИТЕЛЬНО ЗАМКНУТОГО ЦИКЛА ПРЕОБРАЗОВАНИЯ ПИРОЛИЗНОЙ НЕФТИ, ПОЛУЧЕННОЙ ИЗ ПЛАСТИКОВЫХ ОТХОДОВ, В ПЕРВИЧНЫЕ ОЛЕФИНЫ И ПРОМЕЖУТОЧНЫЕ НЕФТЕХИМИЧЕСКИЕ ПРОДУКТЫ | 2021 |

|

RU2828745C1 |

Изобретение относится к переработке углеводородных смесей, таких как сырая нефть или другие углеводородные смеси, включающие нелетучие углеводороды, для производства олефинов. Описан способ парового крекинга сырой нефти, содержащий: введение в контакт сырой нефти, имеющей конечную температуру кипения выше 550°C, с паром для испарения части углеводородов в сырой нефти, имеющих нормальную температуру кипения меньше чем 450°C, причем введение в контакт упомянутого углеводородного сырья и пара проводят при начальной относительной скорости меньше чем 30 м/сек, причем начальная относительная скорость представляет собой разницу скоростей соответствующих потоков при первоначальном смешении; отделение паровой фазы, содержащей испарившиеся углеводороды и пар, от жидкой фазы, содержащей неиспарившиеся углеводороды; паровой крекинг углеводородов в паровой фазе; и регулирование температуры пара и скорости подачи пара, чтобы они были достаточны для испарения от 5 до 90% масс. углеводородов в сырой нефти. Описан способ парового крекинга сырой нефти или ее части для производства олефинов и/или ароматических соединений, содержащий: введение в контакт сырой нефти, имеющей конечную температуру кипения выше 550°C, с паром для испарения части углеводородов в сырой нефти, имеющих нормальную температуру кипения меньше чем 450°C, причем введение в контакт сырой нефти и пара образует углеводородные капли, имеющие D10 больше чем 30 мкм; извлечение паровой фазы, содержащей испарившиеся углеводороды и пар, и жидкой фазы, содержащей неиспарившиеся углеводороды; подачу паровой фазы в реактор парового пиролиза для превращения части находящихся в ней углеводородов в олефины и/или ароматические соединения; и регулирование температуры пара и скорости подачи пара, чтобы они были достаточны для испарения от 5 до 90% масс. углеводородов в сырой нефти. Также описана система производства олефинов из углеводородного сырья с широким интервалом кипения, имеющего конечную температуру кипения выше 550°C. Технический результат - эффективное и селективное испарение углеводородного сырья, при котором получается ограничить или исключить унос более тяжелых углеводородов, улучшая процесс крекинга. 3 н. и 20 з. п. ф-лы, 1 ил.

1. Способ парового крекинга сырой нефти, содержащий:

введение в контакт сырой нефти, имеющей конечную температуру кипения выше 550°C, с паром для испарения части углеводородов в сырой нефти, имеющих нормальную температуру кипения меньше чем 450°C,

причем введение в контакт упомянутого углеводородного сырья и пара проводят при начальной относительной скорости меньше чем 30 м/сек, причем начальная относительная скорость представляет собой разницу скоростей соответствующих потоков при первоначальном смешении;

отделение паровой фазы, содержащей испарившиеся углеводороды и пар, от жидкой фазы, содержащей неиспарившиеся углеводороды;

паровой крекинг углеводородов в паровой фазе; и

регулирование температуры пара и скорости подачи пара, чтобы они были достаточны для испарения от 5 до 90% масс. углеводородов в сырой нефти.

2. Способ по п. 1, в котором введение в контакт сырой нефти и пара проводят при начальной относительной скорости в интервале от 1 до 15 м/сек.

3. Способ по п. 1, в котором введение в контакт сырой нефти и пара проводят при начальной относительной скорости в интервале от 2 до 10 м/сек.

4. Способ по п. 1, содержащий образование углеводородных капель, имеющих D50 больше чем 100 мкм.

5. Способ по п. 1, содержащий образование углеводородных капель, имеющих D10 больше чем 20 мкм.

6. Способ по п. 1, содержащий предварительное нагревание сырой нефти до температуры ниже ее температуры начала кипения перед стадией введения в контакт.

7. Способ по п. 1, в котором введение в контакт содержит смешение пара и сырой нефти в параллельном потоке и причем отделение включает отделение паровой фазы от жидкой фазы в циклонном сепараторе.

8. Способ по п. 1, в котором пар и сырую нефть вводят в контакт противотоком.

9. Способ по п. 1, содержащий регулирование температуры пара и скорости подачи пара, чтобы они были достаточны для испарения от 10 до 30% масс. углеводородов в сырой нефти.

10. Способ парового крекинга сырой нефти или ее части для производства олефинов и/или ароматических соединений, содержащий:

введение в контакт сырой нефти, имеющей конечную температуру кипения выше 550°C, с паром для испарения части углеводородов в сырой нефти, имеющих нормальную температуру кипения меньше чем 450°C,

причем введение в контакт сырой нефти и пара образует углеводородные капли, имеющие D10 больше чем 30 мкм;

извлечение паровой фазы, содержащей испарившиеся углеводороды и пар, и жидкой фазы, содержащей неиспарившиеся углеводороды;

подачу паровой фазы в реактор парового пиролиза для превращения части находящихся в ней углеводородов в олефины и/или ароматические соединения; и

регулирование температуры пара и скорости подачи пара, чтобы они были достаточны для испарения от 5 до 90% масс. углеводородов в сырой нефти.

11. Способ по п. 10, в котором введение в контакт упомянутого углеводородного сырья образует углеводородные капли, имеющие D10 больше чем 85 мкм.

12. Способ по п. 10, в котором введение в контакт углеводородного сырья образует углеводородные капли, имеющие D10 больше чем 200 мкм.

13. Способ по п. 10, содержащий пропускание упомянутого углеводородного сырья через конвекционную секцию реактора парового пиролиза для предварительного нагревания упомянутого углеводородного сырья перед стадией введения в контакт.

14. Способ по п. 13, в котором предварительное нагревание включает в себя нагревание упомянутого углеводородного сырья до температуры ниже ее температуры начала кипения.

15. Способ по п. 10, в котором введение в контакт включает в себя смешение пара и упомянутого углеводородного сырья в параллельном потоке, и отделение включает в себя отделение паровой фазы от жидкой фазы в циклонном сепараторе.

16. Способ по п. 10, в котором пар и упомянутое углеводородное сырье вводят в контакт противотоком.

17. Способ по п. 10, содержащий регулирование температуры пара и скорости подачи пара, чтобы они были достаточны для испарения от 10 до 30% масс. углеводородов в упомянутом углеводородном сырье.

18. Способ по п. 10, содержащий регулирование температуры пара и скорости подачи пара для извлечения в паровой фракции от 70 до 98% масс. углеводородов, имеющих нормальную температуру кипения 160°C или меньше.

19. Система производства олефинов из углеводородного сырья с широким интервалом кипения, имеющего конечную температуру кипения выше 550°C, причем система содержит:

испарительное устройство, выполненное с возможностью испарения углеводородов в углеводородном сырье, имеющих нормальную температуру кипения меньше чем 450°C, и содержащее впуск для пара, впуск для углеводородов, выпуск для паровой фазы и выпуск для жидкой фазы;

систему управления, выполненную с возможностью поддержания расхода упомянутого углеводородного сырья, вводимого через впуск для углеводородов, и пара, вводимого через впуск для пара, при начальной относительной скорости при контакте меньше чем 30 м/сек, причем начальная относительная скорость представляет собой разницу скоростей соответствующих потоков при первоначальном смешении; и

реактор парового пиролиза, выполненный с возможностью превращения испарившихся углеводородов, извлеченных через выпуск для паровой фазы, с получением олефинов и ароматических соединений,

причем система управления выполнена с возможностью регулирования температуры пара и скорости подачи пара, чтобы они были достаточны для испарения от 5 до 90% масс. углеводородов в углеводородном сырье.

20. Система по п. 19, в которой система управления выполнена с возможностью поддержания расхода упомянутого углеводородного сырья, вводимого через впуск для углеводородов, и пара, вводимого через впуск для пара, при начальной относительной скорости при контакте меньше чем 15 м/сек.

21. Система по п. 19, в которой испарительное устройство содержит упомянутые впуск для пара и впуск для углеводородов, выполненные в виде концентрических труб, расположенных в конфигурации параллельного потока.

22. Система по п. 21, в которой испарительное устройство дополнительно содержит циклонный сепаратор, выполненный с возможностью приема параллельно текущих пара и углеводорода из концентрических впусков.

23. Система по п. 19, в которой испарительное устройство выполнено с упомянутым впуском для пара и впуском для углеводородов, расположенных в конфигурации встречного потока.

| US 2009050530 A1, 26.02.2009 | |||

| Ветряный двигатель | 1929 |

|

SU24302A1 |

| WO 2018142351 A1, 09.08.2018 | |||

| СПОСОБ ПАРОВОГО КРЕКИНГА | 2013 |

|

RU2640592C2 |

| US 6228253 B1, 08.05.2001 | |||

| EP 1639060 B1, 21.05.2008 | |||

| US 6632351 B1, 14.10.2003 | |||

| US 2009107887 A1, 30.04.2009 | |||

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ В МЕТАСТАБИЛЬНОМ СОСТОЯНИИ | 2017 |

|

RU2673545C2 |

Авторы

Даты

2024-01-25—Публикация

2020-03-13—Подача