Настоящее изобретение относится к улучшенному способу проводимой с помощью перегонки обработки смесей продуктов расщепления, полученных при расщеплении алкиларилгидропероксидов. В частности, настоящее изобретение относится к способу проводимой с помощью перегонки обработки продукта расщепления, полученного при расщеплении гидропероксида кумола.

Способ катализируемого кислотой расщепления гидропероксида кумола на фенол и ацетон в течение длительного времени обладал особым значением для промышленности. В этом способе получения фенола из кумола по методике Хока на первой стадии реакции, окислении, кумол окисляют в гидропероксид кумола (ГПК), а затем с помощью вакуумной перегонки, стадии концентрирования, ГПК концентрируют до содержания, равного от 65 до 90 мас.%. На второй стадии реакции, расщеплении, ГПК расщепляют на фенол и ацетон путем обработки кислотой, обычно серной кислотой. В дополнение к фенолу и ацетону продукт расщепления содержит другие соединения, которые могли образоваться при протекании стадий реакции, предшествующих окислению, и которые при расщеплении преобразуются лишь частично, если вообще подвергаются преобразованию. Наиболее важными продуктами, которые могут содержаться в продукте расщепления в дополнение к фенолу и ацетону, являются, в частности, α-метилстирол (АМС), кумол и ацетофенон. Кроме того, в продукте расщепления могут содержаться небольшие количества диметилфенилкарбинола (ДМФК), уже образовавшегося при окислении. Дополнительными примесями являются такие соединения, как метилбензофуран (МБФ), гидроксиацетон, мезитилоксид (МО) и карбонильные соединения, такие как, например, (ацет)альдегиды и 2-фенилпропионовый альдегид. После нейтрализации продукта окисления и проводимого каким-либо образом удаления водной фазы продукт расщепления обрабатывают с помощью перегонки.

Известны различные способы обработки продукта расщепления с помощью перегонки (Ullmann's Encyclopedia of Industrial Chemistry, 5th completely revised edition, Vol.A19, 1991, VCH Verlagsgesellschaft mbH, Weinheim). В принципе, во всех этих способах продукт расщепления сначала нейтрализуют, при этом используют водный раствор гидроксида натрия, амины, водный щелочной раствор фенолята и/или ионообменную смолу. После разделения фаз органическую часть нейтрализованного продукта реакции переносят в первую колонну, в которой неочищенный ацетон, который может содержать воду, гидроксиацетон, кумол и/или АМС, отгоняют от оставшегося продукта расщепления через верхнюю часть колонны. Этот неочищенный ацетон обычно обрабатывают щелочью в промывном аппарате и повторно очищают с помощью перегонки. Однако частично промывка также происходит в колонне. Высококипящий продукт, полученный в первой колонне, подвергают перегонке во второй колонне, из верхней части этой колонны отбирают остаточный АМС и кумол и обычно направляют на гидрирование, при котором повторно образуется кумол. АМС и кумол также можно отделить с помощью азеотропной перегонки с водой. Высококипящий продукт, оставшийся во второй колонне, перегоняют в колонне для неочищенного фенола.

Полученный неочищенный фенол можно дополнительно очистить с помощью экстрактивной перегонки с водой и/или с помощью обработки кислой ионообменной смолой с последующей перегонкой. В последнем способе соединения, которые трудно отделить от фенола с помощью перегонки, например мезитилоксид и гидроксиацетон, конденсируются с получением более высоко кипящих соединений.

И в DE-AS 1105878 (химия фенола) нейтрализованный продукт расщепления, который отделяется от неочищенного ацетона в колонне для неочищенного ацетона, направляют в колонну для углеводородов, в которой в присутствии воды углеводороды, температура кипения которых ниже, чем у фенола, такие как АМС и кумол, отгоняются через верхнюю часть колонны. Из нижней части колонны отбирают органическую фазу и направляют ее в верхнюю часть следующей колонны, в которой вода отделяется от фенола и высококипящих веществ, которые образуются в нижней части колонны. Затем смесь фенола с высококипящими веществами направляют в колонну для неочищенного фенола. После этого остатки, полученные в колонне для неочищенного фенола и при перегонке чистого фенола, все еще можно направить на крекинг, где остатки обрабатываются и извлекается часть фенола. Эти ценные извлеченные продукты можно повторно направить в колонну для углеводородов.

В Европейском патенте ЕР 0032255 (UOP) описан способ обработки продукта расщепления, при котором органическую часть практически нейтрализованного (рН ≈ 6) продукта расщепления повторно промывают водой, а затем органическую часть направляют в колонну для неочищенного ацетона, в которой неочищенный ацетон отделяют от остального продукта расщепления. Остаток, содержащийся в фазе в нижней части колонны, направляют непосредственно в колонну для кумола, в которой в качестве высококипящего продукта образуется фенол, который, в свою очередь, направляют на очистительную перегонку. Смесь, отбираемую из верхней части колонны для кумола, которая в основном содержит АМС, кумол и воду, направляют в аппарат для разделения фаз, в котором отделяют водную фазу. Полученную органическую фазу направляют в промывочную колонну, в которой органическую смесь обрабатывают раствором гидроксида натрия для удаления из смеси АМС с кумолом все еще содержащегося в ней фенола в виде феноксида натрия. Смесь АМС с кумолом, из которой удалили фенол, через верхнюю часть колонны направляют на гидрирование.

И в патенте США US 4262150 (UOP) используется такая же система колонн, что и описанная в Европейском патенте ЕР 0032255 (UOP). Отличие от Европейского патента ЕР 0032255 состоит в том, что для нейтрализации продукта расщепления используют экстракционную колонну, а не одну или большее количество комбинаций смесителей и аппаратов для разделения фаз.

В патенте США US 3322651 (UOP) описано использование азотсодержащих соединений, в частности аминов, для очистки фенола, полученного расщеплением ГПК.

В патенте США US 5510543 (GE) описан способ обработки продуктов расщепления, полученных при расщеплении ГПК, в котором в нейтрализаторе путем прибавления основания, в частности раствора гидроксида натрия, значение рН продукта расщепления доводят до равного от 4,0 до 4,9. В нейтрализаторе продукт расщепления разделяют на водную фазу и органическую фазу. Органическую фазу направляют в колонну, называемую разделителем, в которой продукт расщепления с помощью перегонки разделяют на фракцию, обогащенную ацетоном, и фракцию, обогащенную фенолом. Фракцию, обогащенную фенолом, отбирают из нижней части колонны и направляют на очистку фенола, которая может включать, например, одну или большее количество перегонок. Фракцию, обогащенную ацетоном, отбирают из верхней части колонны и направляют в колонну для ацетона, и в этом случае перед загрузкой в колонну к этой фракции прибавляют основание в таком количестве, чтобы значение рН равнялось примерно 9, так чтобы были нейтрализованы органические кислоты, которые также содержатся в этой фракции. Смесь, образующаяся в нижней фазе колонны, которая в дополнение к воде также содержит углеводороды и соли органических кислот, направляют в аппарат для разделения фаз, в котором смесь разделяют на органическую фазу и водную фазу. Органическую фазу можно дополнительно обработать для извлечения кумола.

Кроме того, разработаны способы, в которых отдельные фракции, которые образуются при проводимой с помощью перегонки обработке продукта расщепления, обрабатывают специальным образом. Так, в патенте США US 5487816 (UOP) описан способ отделения АМС от смеси, которая содержит фенол, АМС и воду и которая образуется в качестве высококипящего продукта в колонне для неочищенного ацетона. Колонна для неочищенного ацетона в этом случае работает таким образом, что в верхней части колонны для неочищенного ацетона кумол отбирают из продукта расщепления вместе с ацетоном. Смесь, содержащую АМС и фенол, разделяют в колонне таким образом, что в нижней части колонны в основном получают фенол, который можно направить на последующую обработку, а из верхней части колонны отбирают смесь АМС, воды и небольших количеств фенола, и эту смесь конденсируют и путем прибавления основного реагента значение ее рН доводят до превышающего 6. Вследствие этого фенол в основном содержится в водной фазе, а АМС содержится в органической фазе, в которой в качестве примеси содержатся лишь небольшие количества фенола. Фазы отделяют друг от друга в аппарате для разделения фаз. Органическую фазу можно направить на гидрирование, а водную фазу можно возвратить в колонну в качестве флегмы.

В патенте США US 4370205 (UOP) поток, отбираемый из нижней части колонны для неочищенного ацетона, в отличие от потока в способе, описанном в патенте США US 5487816 (UOP), все еще содержит кумол. По сравнению с этим предшествующим уровнем техники предложена другая система колонн. В частности, используют две колонны, работающие при практически одинаковых условиях, в которых образующимся в нижней части колонны продуктом является преимущественно фенол, тогда как из верхней части колонны отбирают преимущественно АМС и кумол. Неочищенный фенол, отбираемый в качестве высококипящего продукта из нижней части первой колонны, направляют на последующие стадии обработки, а неочищенный фенол, отбираемый в качестве высококипящего продукта из нижней части второй колонны, возвращают в первую колонну. Продукт, отбираемый из верхней части второй колонны, обрабатывают раствором гидроксида натрия в промывочной колонне. Продукт, отбираемый из верхней части этой колонны, который содержит АМС и кумол, можно направить на гидрирование.

В патенте США US 4251325 (ВР Chemicals) обработку фракции, из которой в основном удалены низкокипящие вещества, вода и ацетон, оптимизируют так, что колонна для кумола работает таким образом, чтобы из верхней части колонны отбиралась смесь, содержащая кумол, АМС и гидроксиацетон, и последняя была практически полностью отделена от остаточного неочищенного фенола, так чтобы при обработке фенола ее не требовалось удалять с помощью сложного способа.

В патенте США US 4333801 (UOP) описана обработка фракции, которая содержит АМС, кумол, фенол, воду и примеси, например гидроксиацетон. Этот способ в основном заключается в том, что из всей фракции удаляют фракцию АМС/кумол, обладающую очень низкой концентрацией фенола. Это осуществляется при работе колонны таким образом, что смесь кумола с АМС отбирают из верхней части колонны и эту смесь конденсируют и направляют в аппарат для разделения фаз. Воду, которая может в ней содержаться, отделяют и отбрасывают. Часть органической фазы возвращают в верхнюю часть колонны в качестве флегмы. Другую часть органической фазы направляют в промывочную колонну, в которой из этой фазы удаляют остатки фенола, которые будут мешать гидрированию, так чтобы эту фазу можно было направлять на гидрирование. Через боковой выходной канал потока колонны для кумола отбирают фракцию, содержащую АМС и кумол и азеотропную смесь воды с фенолом, и эту фракцию также конденсируют и направляют в аппарат для разделения фаз. Водную фазу, которая может содержать фенол, направляют на стадию обработки. Органическую фазу, которая содержит кумол, АМС и столько фенола, сколько остается в органической фазе в соответствии с фазовым равновесием между органической и водной фазами, превращают в пар и в виде пара возвращают в колонну для кумола выше бокового выходного канала потока. Фракцию неочищенного фенола отбирают из нижней части колонны.

Еще один способ описан в патенте США US 5064507 (Allied). В этом способе продукт расщепления сначала отделяют от неочищенного ацетона на колонне для неочищенного ацетона. Высококипящий продукт направляют в колонну для кумола, в которой от продукта расщепления отделяют кумол и АМС. Однако колонна действует таким образом, что некоторое количество АМС все еще остается в высококипящем продукте, поскольку он необходим в качестве реагента или растворителя для последующей обработки фенола, проводимой с целью удаления МВФ и других примесей. Этот высококипящий продукт вводят в реакцию с амином, предпочтительно с гексаметилендиамином, в реакторе с поршневым потоком и карбонильные соединения, например ацетол (гидроксиацетон, ГА) или МО, превращают в более высоко кипящие соединения. Обработанный таким образом продукт дополнительно обрабатывают с помощью перегонки. Однако для получения очищенного конечного продукта, фенола, поток будет проходить еще через четыре колонны и две реакционные зоны.

В патенте США US 5131984 (Allied) описана проводимая с помощью перегонки обработка неочищенного фенола, который отделяют от основной части ацетона, кумола и АМС. Этот неочищенный фенол обрабатывают на вакуумной перегонной колонне таким образом, чтобы парообразную смесь, которая содержит фенол и низкокипящие вещества, отбирать в верхней части колонны. Эту смесь направляют в холодильник, в котором конденсируется преобладающая часть парообразной смеси. Сконденсировавшуюся часть смеси возвращают в колонну, и в этом случае чистота фенола, отбираемого в качестве продукта, зависит от того, возвращают ли конденсат в колонну в ее верхнюю часть или ниже верхней части. Парообразную порцию, которая, в частности, содержит низкокипящие вещества и кислоты, направляют на последующую обработку, например, в следующую перегонную колонну. Содержащую фенол фракцию, которую можно подвергнуть дополнительной обработке, отбирают из вакуумной перегонной колонны из бокового выходного канала потока, который расположен, по крайней мере, на одну теоретическую тарелку ниже верхней части колонны.

Аналогичный способ описан в патенте США US 5122234 (Allied), и он отличается тем, что в колонну дополнительно направляют воду и из верхней части колонны отбирают смесь, которая в основном содержит воду и фенол, и эту смесь частично конденсируют и возвращают в колонну.

Все известные способы проводимой с помощью перегонки обработки продукта расщепления являются относительно сложными, поскольку для разделения главных компонентов продукта расщепления на три основные фракции - неочищенный ацетон, АМС/кумол и неочищенный фенол - обычно необходимы две отдельные перегонные колонны. Для последующей обработки основных фракций с целью удаления нежелательных побочных продуктов, например воды, необходимо много оборудования. Все использующиеся в настоящее время способы характеризуются относительно большим потреблением энергии, в частности большим потреблением пара. Поскольку объем производства фенола составляет несколько миллионов метрических тонн в год, даже небольшая экономия затрат на энергию или капитальных затрат может оказаться критически важной для обеспечения конкурентоспособности способа.

Поэтому задачей настоящего изобретения является предоставление способа проводимой с помощью перегонки обработки продукта расщепления, полученного при расщеплении гидропероксида кумола, в котором при небольшом потреблении энергии и ослабленных требованиях, предъявляемых к оборудованию, основные продукты - ацетон, кумол/АМС м фенол - можно отделить друг от друга и нежелательных побочных продуктов.

Неожиданно было обнаружено, что при проводимом с помощью перегонки разделении продукта расщепления на три основные фракции на одной стадии перегонки главные продукты можно эффективно отделить друг от друга при меньшем потреблении энергии и ослабленных требованиях, предъявляемых к оборудованию, чем в обычных способах, и при этом также упрощается удаление нежелательных побочных продуктов.

Поэтому настоящее изобретение относится к способу по п.1 проводимой с помощью перегонки обработки продукта расщепления, полученного при расщеплении алкиларилгидропероксидов, который включает разделение продукта расщепления, по крайней мере, на три фракции на одной стадии перегонки.

Настоящее изобретение также относится к перегонной колонне по п.15, предназначенной для проводимого с помощью перегонки разделения смесей продуктов расщепления, полученных при расщеплении гидропероксида кумола, размеры которой таковы, чтобы фракцию неочищенного ацетона, содержащую, по крайней мере, 75 мас.% ацетона, можно было отобрать из верхней части колонны, фракцию неочищенного фенола, содержащую, по крайней мере, 75 мас.% фенола, можно было отобрать из нижней части колонны, и фракцию, содержащую, по крайней мере, гидроксиацетон и кумол и/или α-метилстирол, можно было отобрать из боковой части колонны.

Настоящее изобретение также относится к способу по п.21 получения фенола и ацетона, который включает стадии:

- окисления кумола до гидропероксида кумола,

- расщепления гидропероксида кумола,

- проводимой с помощью перегонки обработки смеси продуктов расщепления, полученной при расщеплении гидропероксида кумола, которая включает разделение смеси продуктов расщепления, по крайней мере, на три фракции на одной стадии перегонки.

Настоящее изобретение также относится к фенолу, который получают с помощью способа, по крайней мере, по одному из пп. от 1 до 14.

Настоящее изобретение также относится к ацетону, который получают с помощью способа, по крайней мере, по одному из пп. от 1 до 14.

Преимущество способа, соответствующего настоящему изобретению, заключается в том, что выбранные при перегонке стадии отделения значительно упрощают последующую обработку смеси продуктов расщепления или отдельных фракций, полученных из смеси продуктов расщепления. В частности, совместное удаление гидроксиацетона, АМС и кумола из содержащего фенол остатка смеси продуктов расщепления значительно упрощает обработку содержащего фенол остатка, поскольку не используются стадии, проводящиеся в обычных способах, в которых гидроксиацетон остается в обогащенной фенолом фракции и удаляется из нее по реакции гидроксиацетона с фенолом с образованием соединений, температура кипения которых выше, чем у фенола, и которые можно удалить из фенола с помощью перегонки, и при разделении на указанных стадиях отделения потребление пара является меньшим.

По сравнению с обычными способами способ, соответствующий настоящему изобретению, характеризуется значительно более благоприятным энергетическим балансом, а по сравнению со способами, в которых гидроксиацетон удаляется из системы по реакции с фенолом, также приводит к более высокому общему выходу фенола в расчете на содержание фенола в смеси продуктов расщепления. Обычная процедура требует относительно большого потребления энергии. Кроме того, при использовании обычных способов выход фенола понижен, поскольку гидроксиацетон, пока он имеется в системе, вступает в реакцию с фенолом, или необходимо прибавить дорогостоящие химикаты, такие как амины, которые нужно сами или продукты их реакций удалять снова из смеси сложным образом.

В способе, соответствующем настоящему изобретению, в котором это затруднение обходится путем отделения гидроксиацетона совместно с кумолом из смеси продуктов расщепления, также требуется значительно меньше оборудования, поскольку разделение смеси продуктов расщепления на три фракции на одной стадии перегонки уменьшает не только количество необходимых перегонных колонн, но и количество реакторов, необходимых для уменьшения содержания различных побочных продуктов во фракциях.

В зависимости от схемы реализации отдельных стадий способа, т.е. окисления, расщепления и возможного последующего нагревания и гидрирования, при использовании способа, соответствующего настоящему изобретению, потребление пара для способа в целом в расчете на 1 кг фенола можно заметно снизить по сравнению с потреблением при использовании обычных способов, для которых потребление пара составляет 3,2 кг на 1 кг фенола (см.: Phenol/Acetone/Cumene, 96/97-2, Chem Systems, 303 South Broadway, Tarrytown, New York 10591). С помощью способа, соответствующего настоящему изобретению, можно заметно сократить потребление энергии для получения фенола, который во всех случаях пригоден для получения бисфенола А. Кроме того, в зависимости от схемы, по которой реализуются указанные выше отдельные стадии способа, выход фенола в расчете на использованный кумол можно значительно увеличить по сравнению с выходами для способов, в которых ГА взаимодействует с фенолом с образованием высококипящих веществ.

Для целей настоящего изобретения полное количество тарелок, находящихся в колонне, определяется как обладающее разделяющей способностью, равной 100%, независимо от числа тарелок, для того, чтобы таким образом в случае колонн, содержащих разное количество тарелок, можно было бы указать участки, обладающие одинаковой разделяющей способностью. В соответствии с этим нижняя часть колонны, т.е. участок, расположенный ниже первой тарелки, обладает разделяющей способностью, равной 0%. Верхняя часть колонны, т.е. участок, расположенный выше самой верхней тарелки, в соответствии с этим определением обладает разделяющей способностью, равной 100%. В соответствии с этим определением колонна, содержащая 50 тарелок, в области 15-й тарелки обладает разделяющей способностью, равной 30%.

Способ, соответствующий настоящему изобретению, можно использовать для проводимой с помощью перегонки обработки смесей веществ, образующихся в качестве смесей продуктов расщепления при расщеплении алкиларилгидропероксидов, в частности при расщеплении гидропероксида кумола на ацетон и фенол. Смеси продуктов расщепления можно получать с помощью гомогенного или гетерогенного катализа. Способ, соответствующий настоящему изобретению, предпочтительно применять к смесям продуктов расщепления, которые получены с помощью гомогенного расщепления, катализируемого кислотой. Обычно использующимся гомогенным катализатором является серная кислота. Алкиларилгидропероксиды можно было получать различными способами, известными химикам. Однако способ, соответствующий настоящему изобретению, предпочтительно применять к смесям продуктов расщепления, которые получены в результате расщепления алкиларилгидропероксидов, в частности расщепления гидропероксида кумола (ГПК), которые получены в соответствии со схемой синтеза фенола по Хоку [Н. Hock, S. Lang, Ber. Dtsch. Chem. Ges. 77B, 257 (1944)]. Очевидно, что способ, соответствующий настоящему изобретению, также можно применять к смесям продуктов расщепления, которые получены способами, являющимися усовершенствованием способа Хока, в частности усовершенствованием стадий окисления и расщепления этого способа.

Если для расщепления алкиларилгидропероксидов, в частности ГПК, в качестве катализатора используют кислоту, то обычно перед проводимой с помощью перегонки обработки значение рН смеси продуктов расщепления доводят до равного от 3 до 6, предпочтительно - от 4 до 7. Это осуществляют способом, известным специалистам в данной области техники, путем прибавления основания к смеси продуктов расщепления. В зависимости от рабочих условий это основание может представлять собой побочный продукт процесса в целом, например щелочной раствор феноксида, щелочной промывочный раствор, который готовят, например, во время промывки ацетона, неорганическое основание, например раствор гидроксида натрия (NaOH), аммиак или гидроксид аммония, или органическое основание, например, амин или диамин, например гексаметилендиамин.

Значение рН также можно установить с помощью ионообменной смолы перед обработкой с помощью перегонки. Такие смолы и применение таких смол известны специалистам в данной области техники.

В результате проведения реакции, а также вследствие прибавления катализатора или нейтрализующего реагента смеси продуктов расщепления обычно содержат некоторое количество воды. Эту воду можно удалить способом, известным специалистам в данной области техники, до направления смеси продуктов расщепления на обработку способом, соответствующим настоящему изобретению, путем прибавления дополнительного количества воды или удаления водной фазы из смеси продуктов расщепления. Предпочтительно удалять водную фазу из смеси продуктов расщепления с помощью, по крайней мере, одного аппарата для разделения фаз, например аппарата для разделения или коагулятора. Особенно предпочтительно, чтобы смесь продуктов расщепления, которую необходимо обработать с помощью перегонки с использованием способа, соответствующего настоящему изобретению, обладала содержанием воды, равным от 1 до 14 мас.%, предпочтительно - от 6 до 10 мас.%.

Вследствие проведения нейтрализации или использования технологических потоков, содержащих соли, смесь продуктов расщепления может содержать соли, в частности соли натрия или органические соли аммония. Обычно их удаляют, когда содержащую их водную фазу отделяют от органической части фазы продукта расщепления. Для осуществления способа, соответствующего настоящему изобретению, предпочтительно (для уменьшения количества солевых отложений на теплообменнике, т.е. образования накипи), чтобы до проводимой помощью перегонки обработки, соответствующей настоящему изобретению, смесь продуктов расщепления была обработана способом, известным специалистам в данной области техники, так, чтобы концентрация ионов натрия составляла менее 200 чнм, предпочтительно - менее 50 чнм.

Способ, соответствующий настоящему изобретению, описан ниже с использованием примера проводимой с помощью перегонки обработки смеси продуктов расщепления, полученной при катализируемом кислотой гомогенном расщеплении ГПК, причем способ не ограничивается этим вариантом осуществления.

В зависимости от того, каким образом проводятся стадии способа (окисление, расщепление с возможным последующим нагревом, нейтрализация и/или разделение фаз на водную и органическую фазы), смесь продуктов расщепления в дополнение к воде и основным продуктам (фенолу и ацетону) и исходному веществу (кумолу), которое не вступило в реакцию при окислении, может содержать разные побочные продукты, например α-метилстирол (АМС), ацетофенон, гидроксиацетон (ГА), фенилбутены, 3-метилциклопентан, диметилфенилкарбинол (ДМФК), метилбензофуран (МБФ), мезитилоксид (МО) и другие карбонильные соединения, например гесанон, гептанон и 2-фенилпропионовый альдегид. Предпочтительно, чтобы смесь продуктов расщепления содержала, по крайней мере, от 20 до 70 мас.% фенола, от 15 до 45 мас.% ацетона, от 5 до 30 мас.% кумола, от 1 до 5 мас.% АМС и от 200 чнм до 5 мас.% ГА.

В соответствии с настоящим изобретением смесь продуктов расщепления разделяют, по крайней мере, на три фракции, на одной стадии перегонки. Это предпочтительно осуществлять путем направления смеси продуктов расщепления в перегонный аппарат, предпочтительно - перегонную колонну, размеры которой таковы, что возможно разделение смеси продуктов расщепления на три фракции.

Особенно предпочтительно, чтобы смесь продуктов расщепления разделялась на три фракции таким образом, чтобы, по крайней мере, одна фракция содержала, по крайней мере, 75%, предпочтительно - по крайней мере 95% кетона, содержавшегося в продукте расщепления до проведения стадии перегонки. Если используется смесь продуктов расщепления, полученная при расщеплении ГПК, то кетоном является ацетон. Предпочтительно, чтобы была получена, по крайней мере, одна вторая фракция, которая содержала бы, по крайней мере, 75%, предпочтительно - по крайней мере 95% замещенного и/или незамещенного фенола, содержавшегося в продукте расщепления до проведения стадии перегонки.

Предпочтительно, чтобы третья фракция, полученная при использовании соответствующего настоящему изобретению способа проводимой с помощью перегонки обработки смеси продуктов расщепления, содержала, по крайней мере, 75%, особенно предпочтительно - по крайней мере 95% использовавшегося моно-, ди- и/или триалкилзамещенного бензола, содержавшегося в продукте расщепления до проведения стадии перегонки. В случае проводимой с помощью перегонки обработки смеси продуктов расщепления, полученной при расщеплении ГПК, предпочтительно, чтобы эта третья фракция содержала, по крайней мере, 75%, особенно предпочтительно - по крайней мере 95% кумола, содержавшегося в продукте расщепления до стадии перегонки, и, по крайней мере, 75%, особенно предпочтительно - по крайней мере 95% α-метилстирола, содержавшегося в продукте расщепления до проведения стадии перегонки.

Первую фракцию, которая содержит кетон или ацетон, предпочтительно удалять через верхнюю часть колонны. Вторую фракцию, которая содержит замещенный или незамещенный фенол, предпочтительно отбирать из нижней части колонны. Третью фракцию, которая содержит непрореагировавший моно-, ди- и/или триалкилзамещенный бензол, использовавшийся при окислении, а в случае получения фенола содержит кумол, отбирают из бокового выходного канала потока перегонной колонны. Предпочтительно, чтобы боковой выходной канал потока перегонной колонны располагался выше участка загрузки смеси продуктов расщепления в колонну, который также расположен в боковой части колонны.

Соответствующий настоящему изобретению способ обработки, проводимой с помощью перегонки, предпочтительно осуществлять таким образом, чтобы температура в нижней части колонны равнялась от 140 до 200°С, особенно предпочтительно - от 170 до 190°С. Предпочтительно, чтобы температура в верхней части колонны равнялась от 30 до 90°С, особенно предпочтительно - от 38 до 58°С. Предпочтительно, чтобы температура внутри колонны на участке расположения бокового выходного канала потока равнялась от 60 до 120°С, особенно предпочтительно - от 65 до 90°С.

Может оказаться предпочтительным возвращать в перегонную колонну в качестве флегмы часть трех фракций, отобранных из колонны из ее верхней части, из нижней части и/или из бокового выходного канала потока.

Рециркулирующий продукт, поступающий в колонну из нижней части, предпочтительно нагревать с помощью теплообменника, и в этом случае использующейся нагревающей средой может быть пар или технологический поток, обладающий достаточной тепловой энергией. Предпочтительно, чтобы коэффициент рециркуляции, определяемый как количество высококипящего продукта, рециркулирующего в парообразном состоянии, деленное на количество удаленного высококипящего продукта, равнялся от 0 до 10.

Флегму продукта, отбираемого в парообразном состоянии из верхней части колонны, предпочтительно конденсировать с помощью теплообменника и возвращать в перегонную колонну в виде жидкости. Предпочтительно, чтобы коэффициент рециркуляции, определяемый как количество продукта, отобранного в жидком состоянии из верхней части колонны, деленное на количество удаленного продукта, отобранного из верхней части колонны, равнялся от 0,2 до 20, особенно предпочтительно - от 2 до 4.

В случае фракции, отбираемой из бокового выходного канала потока, которая может содержать воду и может быть разделена на две фазы в аппарате для разделения фаз, может оказаться предпочтительным рециркулировать в колонну в качестве флегмы органическую часть этой фракции, водную часть этой фракции или смесь органической и водной частей. Водную часть и органическую часть этой фракции особенно предпочтительно рециркулировать в перегонную колонну по отдельности. Предпочтительно, чтобы флегмовое число, рассчитанное на основе количества рециркулированной воды и количества отобранной воды, равнялось от 0,2 до 3, особенно предпочтительно - от 0,4 до 2. Воду, которую рециркулируют в колонну, предпочтительно подавать в колонну в жидком или парообразном состоянии, предпочтительно - в жидком состоянии. Предпочтительно, чтобы флегмовое число, рассчитанное на основе количества рециркулированной органической фазы и количества отобранной органической фазы, равнялось от 0,1 до 10, особенно предпочтительно - от 0,5 до 5. Оставшуюся органическую часть этой третьей фракции, полученной из аппарата для разделения фаз, а также фракции, отобранные в верхней и нижней частях перегонной колонны, направляют на последующую обработку. Оставшуюся водную часть третьей фракции, полученной из аппарата для разделения фаз, направляют на обработку или удаление.

Однако также может оказаться предпочтительно часть воды, направляемой на обработку или удаление, возвратить в колонну в парообразном состоянии с использованием теплообменника. Этот материал предпочтительно загрузить ниже положения, в котором в перегонную колонну загружают продукт расщепления.

Последующую обработку трех фракций, полученных на первой стадии перегонки, предпочтительно проводить в виде обработки, проводимой с помощью перегонки, и ее можно проводить так, как это уже описано в предшествующем уровне техники. В частности, обработку можно проводить в соответствии с составом фракций. В зависимости от используемой методики способа, соответствующего настоящему изобретению, во второй и/или третьей фракциях могут содержаться мешающие примеси, в особенности гидроксикетоны. Если во второй фракции содержатся гидроксикетоны, например гидроксиацетон, эту фракцию можно отделить, например, от фенола с помощью различных способов, описанных в предшествующем уровне техники.

В особенно предпочтительном варианте осуществления способа, соответствующего настоящему изобретению, он проводится таким образом, что третья фракция, соответствующая настоящему изобретению, содержит, по крайней мере, 20%, предпочтительно - по крайней мере 50%, а особенно предпочтительно - по крайней мере 90% гидроксикетонов, содержавшихся в продукте расщепления до проведения стадии перегонки. В случае проводимой с помощью перегонки обработки смеси продуктов расщепления, полученной при расщеплении ГПК, предпочтительно, чтобы эта третья фракция содержала, по крайней мере, 90% гидроксиацетона, содержавшегося в продукте расщепления до проведения стадии перегонки.

Преимуществом такого режима проведения способа, соответствующего настоящему изобретению, является то, что гидроксиацетон, который содержится в третьей фракции, накапливается в воде этой фракции. В аппарате для разделения фаз гидроксиацетон преимущественно переходит в водную фазу и таким образом может быть удален из системы простым образом вместе с водной частью третьей фракции. Предпочтительно, чтобы водная фаза содержала, по крайней мере, 75%, предпочтительно - по крайней мере 95%, а наиболее предпочтительно - по крайней мере 98% гидроксиацетона, находившегося в третьей фракции, содержащей кумол и/или АМС.

Может оказаться предпочтительно разделять смесь продуктов расщепления не на три основные фракции, как это описано выше, а не менее чем на четыре основные фракции. Такую четвертую фракцию можно отбирать через дополнительный боковой выходной канал потока, который расположен выше бокового выходного канала потока, через который отбирают третью фракцию, содержащую кумол, и расположен ниже верхней части колонны, и/или можно отбирать через дополнительный боковой выходной канал потока, который расположен ниже участка загрузки смеси продуктов расщепления и выше нижней части колонны, и эта фракция содержит, по крайней мере, одну органическую кислоту. В качестве органический кислоты эта четвертая фракция может содержать, например, уксусную кислоту, щавелевую кислоту, муравьиную кислоту или масляную кислоту или смесь, содержащую, по крайней мере, одну из этих кислот. Предпочтительно, чтобы такие фракции, содержащие, по крайней мере, одну кислоту, можно было направлять на нейтрализацию до обработки с помощью перегонки. Может оказаться предпочтительно устанавливать множество таких боковых выходных каналов потока, чтобы можно было удалять из колонны эти фракции, которые содержат кислоты, обладающие разными температурами кипения.

В еще одном особенно предпочтительном варианте осуществления способа, соответствующего настоящему изобретению, первую фракцию, которая в случае расщепления ГПК содержит, по крайней мере, 75% ацетона, содержавшегося в смеси продуктов расщепления до обработки с помощью перегонки, направляют в колонну для ацетона, предпочтительно - в парообразном состоянии, предпочтительно - в боковую часть колонны. В этой колонне ацетон отделяют от примесей в такой степени, что он соответствует требованиям, предъявляемым к ацетону категории "чистый" (соответствует требованиям перманганатного теста, описанного в стандарте ASTM D 1363-94). К примесям, содержащимся в неочищенном ацетоне до его загрузки в колонну для ацетона, которые следует рассмотреть, относятся в особенности ацетальдегид как соединение, обладающее более низкой температурой кипения, чем ацетон, и соединения, обладающие более высокой температурой кипения, чем ацетон.

Для удаления примесей колонна для ацетона должна быть устроена таким образом, чтобы чистый ацетон можно было отбирать преимущественно через боковой выходной канал потока, а фракцию, в которой накапливается ацетальдегид, можно было отбирать из верхней части колонны. Эту фракцию можно частично рециркулировать непосредственно в колонну для ацетона и в этом случае можно установить теплообменник, с помощью которого обогащенную ацетальдегидом фракцию можно полностью или частично сконденсировать. Предпочтительно, чтобы флегмовое число, определяемое как количество флегмы в верхней части, деленное на величину бокового потока, равнялось от 0,1 до 1000. Обогащенную ацетальдегидом фракцию особенно предпочтительно полностью или частично направлять в реактор, и в этом случае аналогичным образом можно установить теплообменник и с помощью этого теплообменника обогащенную ацетальдегидом фракцию можно полностью или частично сконденсировать, и в этом реакторе фракцию вводят во взаимодействие с реагентом, который является щелочью, предпочтительно - с раствором гидроксида натрия, а особенно предпочтительно - с раствором гидроксида натрия концентрации от 5 до 20%. Предпочтительно, чтобы температура в этом реакторе равнялась от 20 до 60°С. Предпочтительно, чтобы давление в этом реакторе равнялось от 0,1 до 2 бар. В этом реакторе вследствие наличия основного катализатора ацетальдегид вступает в реакцию альдольной конденсации, например, с самим собой с образованием 3-гидроксимасляного альдегида (ацетальдоля) или с ацетоном с образованием гидроксипентанона. В частности, ацетальдоль и гидроксипентанон обладают более высокими температурами кипения, чем ацетон. Из этого реактора реакционную смесь рециркулируют в боковую часть колонны для ацетона. Еще одну часть продукта, отбираемого из верхней части колонны для ацетона, также можно удалить непосредственно из технологического потока и направить на дальнейшую обработку или на термическую утилизацию.

Из нижней части колонны для ацетона отбирают смесь соединений, которая обладает более высокой температурой кипения, чем ацетон. Эти высококипящие продукты, в частности, могут содержать небольшие количества кумола и/или АМС, которые направляют в колонну для ацетона с первой фракцией из первой перегонной колонны, и содержать соединения из реактора, в частности раствор гидроксида натрия или воду, и вторичные продукты, образующиеся из ацетальдегида по реакции альдольной конденсации, например ацетальдоль. Может быть предпочтительно рециркулировать часть высококипящих продуктов в колонну в парообразном состоянии. Предпочтительно, чтобы коэффициент рециркуляции равнялся от 0,2 до 400. Оставшуюся часть высококипящих продуктов можно направить на дальнейшую обработку или на утилизацию. В частности, может быть предпочтительно регенерировать кумол и/или АМС, содержащиеся в высококипящих продуктах, и направить высококипящие продукты или их часть в колонну для кумола, в которой обогащают кумол и АМС.

Предпочтительно, чтобы колонна для ацетона работала таким образом, чтобы в верхней части колонны установилась температура, равная от 30 до 60°С. Предпочтительно, чтобы температура в нижней части колонны равнялась от 40 до 110°С, особенно предпочтительно - от 50 до 80°С. Предпочтительно, чтобы в колонне для ацетона в области бокового выходного канала потока, через который отбирают чистый ацетон, температура равнялась от 30 до 60°С. Предпочтительно, чтобы колонна для ацетона обладала количеством теоретических тарелок, равным от 10 до 120.

Предпочтительно, чтобы боковой выходной канал потока, через который отбирают чистый ацетон, располагался на участке колонны, на котором она обладает разделяющей способностью, равной от 80 до 99%, предпочтительно - от 90 до 95%. Неочищенный ацетон, т.е. первую фракцию из первой перегонной колонны, предпочтительно загружать на участок колонны для ацетона, на котором она обладает разделяющей способностью, равной от 0 до 30%. Реакционную смесь из реактора предпочтительно загружать на участок колонны для ацетона, на котором она обладает разделяющей способностью, равной от 0 до 30%.

Органическую часть третьей фракции из аппарата для разделения фаз направляют в колонну для кумола. Предпочтительно, чтобы ее размеры были таковы, чтобы соединения, которые обладают более низкой температурой кипения, чем кумол и/или АМС, например вода и ацетальдоль, можно было отбирать из верхней части колонны, а соединения, которые обладают температурой кипения, которая выше, чем у АМС и кумола, можно было отбирать из нижней части колонны, а кумол и/или АМС можно было отбирать из бокового выходного канала потока. Предпочтительно возвращать в колонну не только часть продукта, отобранного из верхней части, но и продукт, отобранный из нижней части колонны. Особенно предпочтительно, чтобы размеры колонны для кумола были таковы и параметры способа обработки были установлены такими, чтобы смесь, отобранную из бокового выходного канала потока или из нижней части колонны, можно было направлять непосредственно на гидрирование.

Предпочтительно, чтобы колонна для кумола работала таким образом, чтобы в верхней части колонны установилась температура, равная от 40 до 170°С. Предпочтительно, чтобы температура в нижней части колонны равнялась от 110 до 180°С. Предпочтительно, чтобы в колонне для кумола в области бокового выходного канала потока, через который отбирают кумол и/или АМС, равнялась от 110 до 180°С. Предпочтительно, чтобы колонна для кумола обладала количеством теоретических тарелок, равным от 10 до 90. Предпочтительно, чтобы боковой выходной канал потока, через который отбирают кумол и/или АМС, располагался на участке колонны, на котором она обладает разделяющей способностью, равной от 0 до 50%. Органическую фазу третьей фракции из первой перегонной колонны предпочтительно загружать на участок колонны для кумола, на котором она обладает разделяющей способностью, равной от 10 до 80%.

Также может оказаться предпочтительно, чтобы размеры колонны для кумола были таковы, чтобы, по крайней мере, еще через один дополнительный боковой выходной канал потока, который расположен выше бокового выходного канала потока, через который из колонны для кумола отбирают кумол и/или АМС, и который расположен ниже верхней части колонны, можно было отбирать, по крайней мере, еще одну дополнительную фракцию, которая содержит, по крайней мере, мезитилоксид, кетоны и/или воду. При установке одного или большего количества таких дополнительных боковых выходных каналов потока продукт, отбираемый из верхней части колонны для кумола, может представлять собой продукт, который в основном содержит ацетон, не содержащий мезитилоксида, и который можно направить на последующую обработку, например, в колонну для ацетона.

Вторую фракцию, отбираемую из нижней части первой перегонной колонны, т.е. фракцию неочищенного фенола, которая обладает содержанием гидроксиацетона, равным менее 500 чнм, предпочтительно - менее 100 чнм, а особенно предпочтительно - менее 10 чнм, предпочтительно из боковой части направлять в колонну, которая в последующем описании называется колонной для неочищенного фенола. Предпочтительно, чтобы размеры этой колонны были таковы, чтобы соединения, которые обладают более низкой температурой кипения, чем фенол, например остатки кумола, АМС или ацетон, можно было отбирать из верхней части колонны, а соединения, которые обладают температурой кипения, которая выше, чем у фенола, можно было отбирать из нижней части колонны, а фенол можно было отбирать из бокового выходного канала потока. Предпочтительно рециркулировать в колонну не только часть продукта, отобранного из верхней части, но и продукт, отобранный из нижней части колонны для неочищенного фенола. Особенно предпочтительно, чтобы размеры колонны для неочищенного фенола были таковы и параметры способа обработки были установлены такими, чтобы фракцию фенола, отобранную из бокового выходного канала потока, можно было направлять на дополнительную очистку фенола. В случае отбора из бокового выходного канала потока также может быть предпочтительным возвращать часть отобранной фракции в колонну для неочищенного фенола в качестве флегмы.

Предпочтительно, чтобы колонна для фенола работала таким образом, чтобы в верхней части колонны установилась температура, равная от 120 до 200°С, предпочтительно - от 130 до 180°С. Предпочтительно, чтобы температура в нижней части колонны равнялась от 120 до 220°С. Предпочтительно, чтобы в колонне для фенола в области бокового выходного канала потока, через который отбирают фенол, температура равнялась от 120 до 190°С, особенно предпочтительно - от 140 до 190°С. Предпочтительно, чтобы колонна для фенола обладала количеством теоретических тарелок, равным от 10 до 70. Предпочтительно, чтобы боковой выходной канал потока, через который отбирают фенол, располагался на участке колонны, на котором она обладает разделяющей способностью, равной от 30 до 90%. Вторую фракцию из первой перегонной колонны, т.е. неочищенный фенол, предпочтительно загружать на участок колонны для неочищенного фенола, на котором она обладает разделяющей способностью, равной от 0 до 80%.

Может оказаться предпочтительно рециркулировать продукт, отобранный из верхней части колонны для неочищенного фенола, в первую перегонную колонну. Это полезно, в частности, когда продукт, отобранный из верхней части колонны для неочищенного фенола, содержит относительно большие количества кумола, АМС и/или ацетона. Продукт, отбираемый из нижней части колонны для неочищенного фенола, который содержит соединения, обладающие более высокой температурой кипения, чем фенол, можно направить на дополнительное концентрирование высококипящих веществ, на дополнительную перегонку и/или крекинг.

Несмотря на то преимущество, что в случае крекинга можно извлечь ценные соединения, например АМС или фенол, и тем самым повысить общий выход способа обработки, может оказаться предпочтительно исключить крекинг высококипящих веществ, поскольку требования к аппарату и потребление энергии не всегда могут быть скомпенсированы более высоким общим выходом.

Продукт, отбираемый из нижней части колонны для неочищенного фенола, предпочтительно направлять в следующую колонну для перегонки, которая ниже называется колонной для высококипящих веществ. Продукт, отбираемый из нижней части колонны для неочищенного фенола, предпочтительно загружать в боковую часть колонны для высококипящих веществ. Предпочтительно, чтобы эта колонна обладала такими размерами, чтобы соединения, которые обладают температурой кипения, находящейся в области температуры кипения фенола, например остатки фенола, кумол, АМС или ацетон, можно было удалять через верхнюю часть колонны, а соединения, которые обладают температурой кипения, заметно более высокой, чем у фенола, можно было отбирать из нижней части колонны. Предпочтительно рециркулировать в колонну не только часть продукта, отобранного из верхней части, но и продукт, отобранный из нижней части колонны для высококипящих веществ. Предпочтительно, чтобы флегмовое число для продукта, отбираемого из верхней части колонны, равнялось от 0,5 до 20. Высококипящие продукты можно направить на крекинг или, предпочтительно, на термическую утилизацию. Продукт, отбираемый из верхней части колонны для высококипящих веществ, предпочтительно возвращать в колонну для неочищенного фенола.

Предпочтительно, чтобы колонна для высококипящих веществ работала таким образом, чтобы в верхней части колонны установилась температура, равная от 90 до 180°С. Предпочтительно, чтобы температура в нижней части колонны равнялась от 120 до 220°С. Предпочтительно, чтобы колонна для высококипящих веществ обладала количеством теоретических тарелок, равным от 5 до 70. Высококипящие продукты из колонны для неочищенного фенола предпочтительно загружать на участок колонны для высококипящих веществ, на котором она обладает разделяющей способностью, равной от 40 до 100%.

Фракцию фенола, отбираемую через боковой выходной канал потока колонны для неочищенного фенола, можно направить на дополнительную обработку с помощью перегонки. Предпочтительно эту фракцию фенола обработать в реакторе заранее. Предпочтительно, чтобы эта обработка включала обработку кислотным катализатором, предназначенную для того, чтобы превратить нежелательные побочные продукты в соединения, обладающие более высокой или более низкой температурой кипения, чем фенол. В качестве кислотных катализаторов особенно предпочтительно использовать ионообменные смолы, находящиеся в кислотной форме.

Для проводимой с помощью перегонки дополнительной обработки фракции фенола из колонны для неочищенного фенола ее в обработанном или необработанном виде направляют в перегонную колонну, которая ниже называется колонной для чистого фенола. Предпочтительно, чтобы эта колонна обладала такими размерами, чтобы соединения, которые обладают температурой кипения, более низкой, чем у фенола, например остатки кумола, АМС, ацетон и/или воду, можно было удалять через верхнюю часть колонны, а соединения, которые обладают температурой кипения, более высокой, чем у фенола, можно было отбирать из нижней части колонны, а фенол - отбирать через боковой выходной канал потока. Предпочтительно рециркулировать в колонну не только часть продукта, отобранного из верхней части, но и продукт, отобранный из нижней части колонны для неочищенного фенола. Предпочтительно, чтобы флегмовое число, определяемое как количество флегмы в верхней части, деленное на величину бокового потока, равнялось от 0,1 до 1000. Предпочтительно, чтобы коэффициент рециркуляции высококипящего продукта равнялся от 0,1 до 40. Особенно предпочтительно, чтобы размеры колонны для чистого фенола были таковы и параметры способа обработки были установлены такими, чтобы фракция чистого фенола, отбираемая через боковой выходной канал потока, обладала содержанием примесей, равным менее 0,01 мас.%, предпочтительно - менее 0,005 мас.%. Этот чистый фенол можно направлять в хранилище или непосредственно для последующего использования.

Предпочтительно, чтобы колонна для чистого фенола работала таким образом, чтобы в верхней части колонны установилась температура, равная от 100 до 190°С. Предпочтительно, чтобы температура в нижней части колонны равнялась от 120 до 210°С. Предпочтительно, чтобы в колонне для чистого фенола в области бокового выходного канала потока, через который отбирают чистый фенол, температура равнялась от 100 до 190°С. Предпочтительно, чтобы колонна для чистого фенола обладала количеством теоретических тарелок, равным от 10 до 70. Предпочтительно, чтобы боковой выходной канал потока, через который отбирают чистый фенол, располагался на участке колонны, на котором она обладает разделяющей способностью, равной от 80 до 95%. Фракцию фенола из колонны для неочищенного фенола предпочтительно загружать на участок колонны для чистого фенола, на котором она обладает разделяющей способностью, равной от 10 до 80%, но не на участок колонны, который обладает такой же разделяющей способностью, как участок, из которого отбирают чистый фенол.

Может оказаться предпочтительно рециркулировать продукт, отобранный из верхней части колонны для чистого фенола, в колонну для неочищенного фенола. Это полезно, в частности, когда продукт, отобранный из верхней части колонны для чистого фенола, содержит относительно большие количества кумола, АМС и/или ацетона. Продукт, отбираемый из нижней части колонны для чистого фенола, который содержит соединения, обладающие более высокой температурой кипения, чем фенол, также можно возвратить в колонну для неочищенного фенола или направить на дополнительное концентрирование высококипящих веществ, на дополнительную перегонку и/или крекинг.

Способ, соответствующий настоящему изобретению, можно осуществлять при давлении от 0,05 до 2 бар. В зависимости от установленного давления, при котором проводят отдельные стадии процесса, соответствующим образом следует выбирать и температуру для этих стадий.

Способ, соответствующий настоящему изобретению, можно использовать в способе получения фенола и ацетона, соответствующем настоящему изобретению, который включает стадии:

- окисления кумола до гидропероксида кумола,

- расщепления гидропероксида кумола,

- проводимой с помощью перегонки обработки смеси продуктов расщепления, полученной при расщеплении гидропероксида кумола, которая включает разделение смеси продуктов расщепления, по крайней мере, на три фракции на одной стадии перегонки. С помощью такого способа, соответствующего настоящему изобретению, фенол можно получить очень благоприятным с точки зрения затрат энергии образом.

Соответствующий настоящему изобретению способ проводимой с помощью перегонки обработки смесей продуктов расщепления, полученных при расщеплении алкиларилгидропероксида, в частности при расщеплении ГПК, предпочтительно осуществлять в соответствующей настоящему изобретению перегонной колонне, предназначенной для проводимого с помощью перегонки разделения смесей продуктов расщепления, полученных при расщеплении гидропероксида кумола, размеры которой таковы, чтобы фракцию неочищенного ацетона, содержащую, по крайней мере, 75 мас.% ацетона, можно было отобрать из верхней части колонны, фракцию неочищенного фенола, содержащую, по крайней мере, 75 мас.% фенола, можно было отобрать из нижней части колонны и фракцию, содержащую, по крайней мере, гидроксиацетон и кумол и/или α-метилстирол, можно было отобрать из боковой части колонны.

Предпочтительно, чтобы перегонная колонна, соответствующая настоящему изобретению, обладала количеством теоретических тарелок, равным от 20 до 200, а особенно предпочтительно - от 30 до 70. Для задач настоящего изобретения полное количество тарелок, находящихся в колонне, определяется как обладающее разделяющей способностью, равной 100%, независимо от числа тарелок, для того, чтобы таким образом в случае колонн, содержащих разное количество тарелок, можно было бы указать участки, обладающие одинаковой разделяющей способностью. В соответствии с этим нижняя часть колонны, т.е. участок, расположенный ниже первой тарелки, обладает разделяющей способностью, равной 0%. Верхняя часть колонны, т.е. участок, расположенный выше самой верхней тарелки, в соответствии с этим определением обладает разделяющей способностью, равной 100%.

Перегонная колонна, соответствующая настоящему изобретению, содержит, по крайней мере, один возможный входной канал и предпочтительно, чтобы он находился на участке перегонной колонны, на котором она обладает разделяющей способностью, равной от 20 до 50%.

Перегонная колонна, соответствующая настоящему изобретению, также содержит, по крайней мере, один боковой выходной канал потока, через который можно было бы отобрать фракцию, содержащую, по крайней мере, один гидроксиацетон, т.е. в случае расщепления ГПК, гидроксиацетон и моно- или полиалкилированный бензол, в случае расщепления ГПК, т.е. кумол и/или α-метилстирол. Предпочтительно, чтобы боковой выходной канал потока находился на участке перегонной колонны, на котором она обладает разделяющей способностью, равной от 15 до 95%, предпочтительно - от 60 до 90%. Таким образом, для соответствующей настоящему изобретению перегонной колонны, обладающей количеством теоретических тарелок, равным 50, предпочтительно, чтобы боковой выходной канал потока находился между тридцатой и сорок пятой тарелками.

Может быть предпочтительно, чтобы перегонная колонна, соответствующая настоящему изобретению, содержала, по крайней мере, один дополнительный боковой выходной канал потока, через который можно отобрать фракцию, содержащую, по крайней мере, одну органическую кислоту. В качестве органический кислоты эта фракция может содержать, например, уксусную кислоту, щавелевую кислоту, муравьиную кислоту или масляную кислоту или смесь, содержащую, по крайней мере, одну из этих кислот. Отбор кислоты можно проводить выше и/или ниже входных каналов и/или выше и/или ниже бокового выходного канала потока.

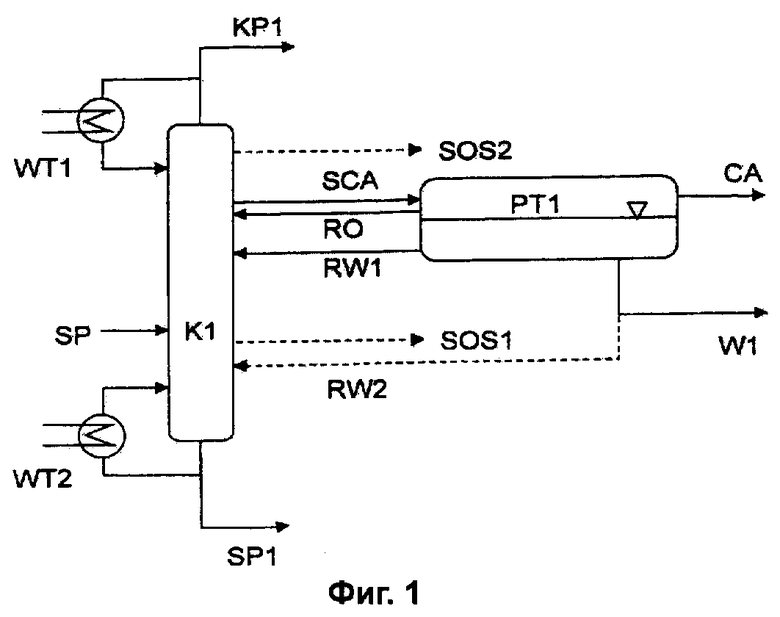

Способ, соответствующий настоящему изобретению, и аппарат, соответствующий настоящему изобретению, в качестве примера представлены на фиг.1 и фиг.2, причем эти варианты осуществления не налагают ограничения ни на способ, ни на аппарат.

На фиг.1 схематично представлен вариант осуществления перегонной колонны, соответствующей настоящему изобретению. У перегонной колонны К1, соответствующей настоящему изобретению, имеется боковой входной канал, через который можно загрузить смесь продуктов расщепления SP для обработки с помощью перегонки. В верхней и нижней частях колонны можно отобрать низкокипящий продукт КР1 и высококипящий продукт SP1 соответственно. В перегонной колонне, соответствующей настоящему изобретению, во всех случаях имеются системы возврата флегмы, с помощью которых высококипящий продукт и/или низкокипящий продукт можно полностью или частично возвращать в колонну. В этих системах возврата флегмы установлены теплообменники WT1 и WT2, с помощью которых можно подвести тепловую энергию к высококипящим продуктам или низкокипящим продуктам или отвести энергию от этих продуктов, возвращаемых в колонну в виде флегмы. Если в перегонной колонне, соответствующей настоящему изобретению, с помощью перегонки обрабатывают смесь продуктов расщепления, полученную при расщеплении ГПК, то низкокипящий продукт обогащается ацетоном. Высококипящий продукт обогащается преимущественно фенолом и соединениями, температура кипения которых выше, чем у фенола.

У перегонной колонны, соответствующей настоящему изобретению, также имеется боковой выходной канал потока, через который из колонны можно отобрать фракцию, обладающую температурой кипения, промежуточной между температурами кипения низкокипящего продукта и высококипящего продукта. Если в перегонной колонне, соответствующей настоящему изобретению, с помощью перегонки обрабатывают смесь продуктов расщепления, полученную при расщеплении ГПК, то через этот боковой выходной канал потока из колонны выводят смесь, которая может содержать, по крайней мере, кумол, АМС и/или воду. По трубопроводу SCA эту смесь направляют в аппарат для разделения фаз РТ1, например в декантатор. Часть органической фазы, образовавшейся в этом аппарате для разделения фаз, можно через RO возвратить в перегонную колонну. Оставшуюся часть органической фазы можно через СА направить на последующую обработку. Часть водной фазы также можно возвратить в перегонную колонну К1 через RW1, и предпочтительно, чтобы эта водная фаза возвращалась в колонну в виде жидкости. Оставшуюся часть водной фазы можно через W1 направить на утилизацию или обработку.

Еще одну часть водной фазы при необходимости можно возвратить в колонну через RW2 в виде пара или в виде жидкости, и в этом случае водную фазу предпочтительно загружать ниже участка загрузки смеси продуктов расщепления SP. Кроме того, необязательно можно установить один или большее количество дополнительных боковых выходных каналов потока SOS1 и SOS2. Предпочтительно, чтобы боковой выходной канал потока SOS1 располагался между участком загрузки смеси продуктов расщепления SP и нижней частью колонны. Предпочтительно, чтобы боковой выходной канал потока SOS2 располагался между боковым выходным каналом потока SCA и верхней частью колонны. Фракции, содержащие, по крайней мере, одну органическую кислоту, можно выводить из колонны через боковые выходные каналы потоков SOS1 и SOS2.

На фиг.2 схематично представлен общий способ проводимой с помощью перегонки обработки смесей продуктов расщепления, получаемых при расщеплении алкиларилгидропероксидов, например смеси продуктов расщепления, получаемых при расщеплении ГПК. Для простоты эта схема не содержит различных устройств возврата флегмы в колонны. Также не приведен тепловой контур, т.е. обмен тепловой энергией между различными фракциями или потоками системы.

Через SP смесь продуктов расщепления направляется в колонну К1 для обработки с помощью перегонки. Смесь продуктов расщепления могла быть уже обработана, например могло быть установлено значение рН и/или могла быть удалена любая содержащаяся в ней водная фаза. В колонне К1 смесь продуктов расщепления разделяется на три фракции. Низкокипящий продукт КР1, отбираемый из верхней части колонны, является фракцией, которая обогащена ацетоном. Фракцию бокового потока SCA, которая обогащена кумолом, АМС и/или водой, отбирают из боковой части колонны К1. Обогащенный фенолом высококипящий продукт SP1 отбирают из нижней части колонны К1.

Эту фракцию направляют в боковую часть колонны К2 для ацетона, в которой низкокипящий продукт КР1 разделяют на фракцию чистого ацетона RA, которую отбирают из боковой части колонны, расположенной ниже ее верхней части, фракцию АА, содержащую альдегид и низкокипящие вещества, которую отбирают из верхней части колонны, и высококипящую фракцию SP2, которую отбирают из нижней части колонны и которая включает соединения, обладающие температурой кипения, более высокой, чем у ацетона. Фракцию АА частично направляют в промывочный аппарат W, в который также направляют основание В, или ее выводят из системы через КР2. Продукт, отобранный из промывочного аппарата W, возвращают в колонну К2. Чистый ацетон RA направляют на последующее использование или в хранилище. Высококипящий продукт SP2 можно направить, например, на обработку АВ, в частности на обработку сточных вод. Часть обработанного высококипящего продукта АВ2 можно направить в боковую часть колонны К3.

Кроме того, органическую часть СА фракции бокового потока SCA из колонны К1 направляют в колонну К3. Эту органическую часть получают в аппарате для разделения фаз РТ1, в который загружают фракцию бокового потока. Часть RO органической части фракции бокового потока рециркулируют в колонну К1. Водную часть фракции бокового потока, полученную в аппарате для разделения фаз РТ1, можно или вывести из системы в виде полученной в системе воды W1, и/или можно полностью или частично рециркулировать в колонну К1 в виде флегмы RW.

В колонне К3 органическую часть фракции бокового потока из колонны К1, которая содержит кумол и/или АМС, перегоняют таким образом, чтобы через боковой выходной канал потока колонны КЗ получать фракцию САН, которая содержит кумол и АМС и которая пригодна для направления непосредственно на гидрирование АМС с его превращением в кумол. Соединения, обладающие температурами кипения, более высокими, чем у АМС, или более низкими, чем у кумола, можно удалить из системы в виде низкокипящего продукта КР3 или в виде высококипящего продукта SP3 и можно направить на утилизацию. Выше бокового выходного канала потока САН и ниже верхней части колонны К3 необязательно можно установить один или большее количество боковых выходных каналов потока КМ, через которые можно отбирать фракции бокового потока, которые содержат, по крайней мере, мезитилоксид и/или кетоны, в частности кетоны, не являющиеся ацетоном.

Обогащенные фенолом высококипящие продукты SP1 из колонны К1 направляют в боковую часть колонны для неочищенного фенола К4. Из боковой части этой колонны отбирают неочищенный фенол, который дополнительно обрабатывают в реакторе HR, который может содержать, например, неподвижный слой кислотного катализатора, а затем его направляют в колонну К5. Низкокипящий продукт КР4 возвращают в колонну К1. Высококипящий продукт SP4 из колонны К4 направляют в колонну К6. В этой колонне высококипящие вещества, например смолу, удаляют из системы в виде высококипящего продукта SP6 и направляют на утилизацию. Низкокипящий продукт КР6 возвращают в колонну К4.

Неочищенный фенол, обработанный в реакторе HR и направленный в колонну К5 для чистого фенола, в этой колонне разделяют на чистый фенол RPH, который отбирают из боковой части колонны К5 и направляют на использование или хранение, высококипящую фракцию, которую отбирают из колонны К5 в виде высококипящего продукта SP5 и рециркулируют в колонну К4, и низкокипящую фракцию, которую отбирают из колонны К5 в виде низкокипящего продукта КР5 и также направляют в колонну К4.

Пример 1:

Смесь продуктов расщепления, в частности, содержащую 48 мас.% фенола, 10 мас.% кумола, 3 мас.% АМС, 27 мас.% ацетона, 0,03 мас.% ацетальдегида, 0,1 мас.% ацетофенона, 0,1 мас.% гидроксиацетона и 9 мас.% воды, на высоте 40-й тарелки загружают в перегонную колонну, содержащую 90 тарелок, как это показано на фиг.1 и 2.

Температуру в колонне устанавливают таким образом, чтобы температура в верхней части колонны равнялась 47°С, температура в нижней части равнялась 179°С, а температура у бокового выходного канала потока равнялась от 88 до 89°С. Давление в нижней части перегонной колонны соответствует атмосферному давлению. Часть отобранного низкокипящего продукта, который, в частности, содержит 99 ч. ацетона и 0,1 ч. ацетальдегида, на высоте 8-й тарелки вводят в колонну для ацетона, у которой имеется 40 тарелок.

Температуру в колонне для ацетона устанавливают таким образом, чтобы температура в верхней части колонны равнялась 42°С, а температура в нижней части колонны равнялась 65°С. У бокового выходного канала потока, который установлен на высоте 35-й тарелки и из которого отбирают чистый ацетон, обладающий содержанием примесей, равным менее 0,25 мас.%, температура равна 42,5°С. Низкокипящий продукт, в котором содержание ацетальдегида равно 100 чнм, конденсируют и направляют в промывочный аппарат, в который в расчете на 1 кг низкокипящего продукта также направляют по 10 г раствора гидроксида натрия концентрации 5%.

В промывочном аппарате температура равна 56°С. В смеси, отбираемой из промывочного аппарата, содержание ацетальдегида равно менее 20 чнм.

Высококипящий продукт из колонны для ацетона, который, в частности, содержит кумол, АМС и воду, направляют в колонну для кумола.

Фракцию, отбираемую из бокового выходного канала потока первой перегонной колонны, направляют в аппарат для разделения. В этом аппарате для разделения водную фазу, которая, в частности, содержит 98 мас.% воды и 1,3 мас.% гидроксиацетона, отделяют от органической фазы, которая, в частности, содержит 65 мас.% кумола, 30 мас.% АМС, 2 мас.% фенола и 0,2 мас.% воды. После разделения фаз в водной фазе содержится более 95% гидроксиацетона, содержавшегося в отобранной фракции. Часть водной фазы отбрасывают. Остальную часть водной фазы возвращают в первую перегонную колонну.

Органическая фаза, отделенная от водной фазы в аппарате для разделения, обладает содержанием гидроксиацетона, равным менее 1000 чнм. Эту органическую фазу частично возвращают в первую перегонную колонну. Остальную часть органической фазы на высоте 25-й тарелки вводят в боковую часть колонны для кумола, у которой имеется 60 тарелок. Колонна для кумола работает таким образом, чтобы температура в верхней части колонны равнялась 56°С, а температура в нижней части колонны равнялась 140°С. Из бокового выходного канала потока, который установлен на высоте 14-й тарелки, при 138°С отгоняют смесь АМС и кумола, которая содержит менее 2 мас.% примесей. Низкокипящие и высококипящие вещества, отбираемые из верхней и нижней частей колонны для кумола, отбрасывают.

Высококипящий продукт, отбираемый из нижней части первой перегонной колонны, который, в частности, содержит 94 мас.% фенола и 1,6 мас.% ацетофенона, на высоте 26-й тарелки вводят в боковую часть колонны для неочищенного фенола, у которой имеется 70 тарелок. Эта колонна работает таким образом, чтобы температура в верхней части колонны равнялась 176°С, а температура в нижней части колонны равнялась 203°С. Фракцию, отбираемую из верхней части колонны для неочищенного фенола, возвращают в первую перегонную колонну. Фракцию, образующуюся в нижней части колонны для неочищенного фенола, направляют в следующую колонну, колонну для высококипящих веществ, в которой концентрируют высококипящие вещества. Высококипящий продукт из этой колонны, у которой имеется 50 тарелок, полученный при 154°С, представляет собой фракцию, которая, в частности, содержит 95 мас.% фенола и 5 мас.% ацетофенона. Эту фракцию возвращают в колонну для неочищенного фенола. Высококипящий продукт из колонны для высококипящих веществ, полученный при температуре, равной 203°С, содержит смолу, содержание фенола в которой равно менее 5 мас.%. Поток неочищенного фенола отбирают из колонны для неочищенного фенола на высоте 55-й тарелки при температуре, равной 181°С.

В потоке неочищенного фенола содержание фенола равно 99 мас.%. В качестве примесей поток неочищенного фенола, в частности, содержит 2-метилбензофуран, АМС, мезитилоксид, небольшие количества гидроксиацетона и следы других примесей. Этот поток неочищенного фенола пропускают через реактор, который в качестве катализатора содержит 120 м3 ионообменной смолы Amberlyst 15, находящейся в кислотной форме. Обработанный таким образом неочищенный фенол на высоте 20-й тарелки направляют в боковую часть колонны для чистого фенола, у которой имеется 45 тарелок. В этой колонне, которая работает при пониженном давлении, температура в верхней части равна 139°С, а температура в нижней части равна 142°С. Из боковой части колонны для чистого фенола на высоте 40-й тарелки при температуре, равной 140°С, отбирают чистый фенол, содержание примесей в котором равно менее 100 чнм. Фракцию, отобранную из верхней части колонны для чистого фенола, возвращают в колонну для неочищенного фенола ниже ее верхней части. Фракцию, отобранную из нижней части колонны для чистого фенола, возвращают в колонну для неочищенного фенола выше ее нижней части.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛЬНЫХ СОЕДИНЕНИЙ, ВЫДЕЛЕНИЯ ФЕНОЛА ИЗ СМЕСЕЙ ПРОДУКТОВ РАСЩЕПЛЕНИЯ И УСТАНОВКА | 2004 |

|

RU2356880C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 2007 |

|

RU2430082C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛОВ | 2003 |

|

RU2316535C2 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА ОТ АЦЕТОЛА | 2004 |

|

RU2260579C1 |

| СПОСОБ ОБРАБОТКИ ФЕНОЛА | 2007 |

|

RU2448944C2 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА ОТ ГИДРОКСИАЦЕТОНА | 2006 |

|

RU2323202C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФЕНОЛА И АЦЕТОФЕНОНА ИЗ ВЫСОКОКИПЯЩИХ КУБОВЫХ ОСТАТКОВ ПРОИЗВОДСТВА ФЕНОЛА КУМОЛЬНЫМ МЕТОДОМ | 1992 |

|

RU2106336C1 |

| БЕЗОТХОДНЫЙ ЭКОНОМИЧНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 1996 |

|

RU2125038C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА И α-МЕТИЛСТИРОЛА, СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 1996 |

|

RU2121477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2005 |

|

RU2291852C1 |

Изобретение относится к технологии производства фенола и ацетона кумольным методом, в частности к стадии разделения продуктов расщепления алкиларилгидропероксида. Способ включает разделение смеси продуктов расщепления, по крайней мере, на три фракции на одной стадии перегонки путем загрузки смеси продуктов расщепления в боковую часть перегонной колонны; удаления первой фракции, содержащей кетон, через верхнюю часть перегонной колонны; удаления второй фракции, содержащей замещенный или незамещенный фенол, через нижнюю часть перегонной колонны, и удаления третьей фракции, содержащей непрореагировавший моно-, ди- и/или триалкилзамещенный бензол и гидроксикетон в виде бокового потока. Боковой выходной канал потока расположен выше участка загрузки смеси продуктов расщепления в перегонную колонну. При этом первая фракция содержит, по крайней мере, 75 мас.% кетона, содержавшегося в продукте расщепления до проведения стадии перегонки. Технический результат - улучшение экономических показателей процесса за счет сокращения материальных и энергетических затрат при повышении чистоты конечных продуктов. 2 н. и 19 з.п. ф-лы, 2 ил.

| Фрикционная паровая турбина | 1932 |

|

SU28910A1 |

| US 4567304 А, 07.10.1986 | |||

| БЕЗОТХОДНЫЙ ЭКОНОМИЧНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 1996 |

|

RU2125038C1 |

| Способ получения фенолов и карбонильных соединений | 1974 |

|

SU626687A3 |

| US 5064507 A, 12.11.1991. | |||

Авторы

Даты

2006-05-10—Публикация

2001-11-30—Подача