Изобретение относится к технологии машиностроения и может быть использовано для фрикционного поверхностного упрочнения рабочих сферических поверхностей, подверженных интенсивному износу, стальных и чугунных деталей.

Известен способ фрикционного поверхностного упрочнения деталей машин инструментом, который содержит корпус в виде диска из материала с низким коэффициентом теплопроводности и с рабочей поверхностью на его периферии, при этом инструмент снабжен пальцами, выполненными из материала с коэффициентом теплопроводности выше, чем у материала диска, и расположенными в радиальных отверстиях, выполненных на рабочей поверхности диска, причем диаметр пальцев берут в 1,2...2 раза больше ширины рабочей поверхности диска [1].

Недостатками известного способа и инструмента являются удары и вибрации, возникающие в результате быстрого износа пальцев - теплоносителей, изготавливаемых из мягкого быстроизнашивающегося (из меди или латуни) материала, которые резко снижают качество и производительность. При этом быстрый износ пальцев усугубляет значительные силы прижима инструмента к обрабатываемой заготовке (до 1000 Н). Кроме того, сложность конструкции инструмента (наличие дюралюминиевого корпуса в виде ступицы, фланца, болтов и медных или латунных пальцев) при его низкой стойкости требует значительных первоначальных и последующих затрат при эксплуатации, что повышает себестоимость обработки. Обрабатывать сферические поверхности известным способом весьма сложно.

Задача изобретения - расширение технологических возможностей, снижение трудоемкости обработки и повышение качества упрочненного слоя сферических поверхностей за счет увеличения его толщины, снижения себестоимости процесса фрикционного поверхностного упрочнения благодаря упрощению конструкции инструмента и повышению износостойкости его.

Поставленная задача решается с помощью предлагаемого способа прерывистого фрикционного поверхностного упрочнения сферических поверхностей деталей машин, включающего сообщение заготовке и инструменту вращательных движений с постоянным усилием прижима инструмента к заготовке, при этом используют инструмент в виде ступенчатой оправки, на меньшую ступень которой на пакет тарельчатых пружин устанавливают втулку, выполненную из материала с низким коэффициентом теплопроводности, с прерывистой рабочей поверхностью на ее торце, ответной обрабатываемой сферической поверхности, с впадинами в виде радиальных пазов и с возможностью самоустановки, на наружной поверхности втулки выполнены ребра, способствующие интенсивному охлаждению, при этом длина каждого выступа, образованного радиальными пазами, минимум в два раза превышает ширину радиального паза.

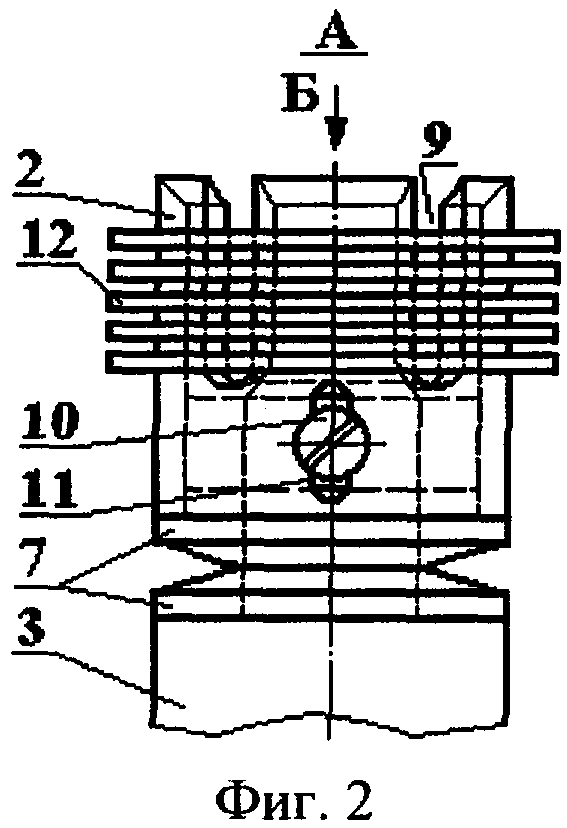

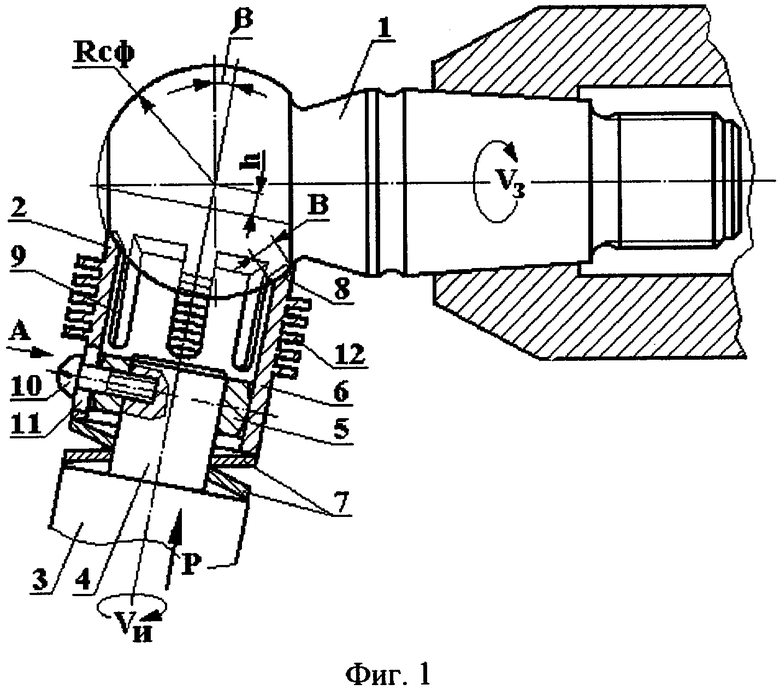

На фиг.1 изображена схема обработки по предлагаемому способу и инструмент, имеющий продольный разрез; на фиг.2 - общий вид инструмента, вид по А на фиг.1; на фиг.3 - вид по Б на фиг.2.

Предлагаемый способ предназначен для фрикционного поверхностного упрочнения наружных сферических поверхностей деталей машин и заключается в том, что заготовке 1 и инструменту 2 сообщают вращательные движения соответственно Vз и Vи с постоянным усилием Р прижима инструмента к заготовке.

Инструмент 2 для реализации способа содержит корпус 3 в виде двухступенчатой оправки. На меньшей ступени 4 оправки напрессована втулка 5 со сферической наружной поверхностью, на которой установлена рабочая втулка 6, выполненная из материала с низким коэффициентом теплопроводности. Втулка 6 опирается одним торцом на пакет тарельчатых пружин 7, а второй свободный торец 8, которым инструмент контактирует с заготовкой, является рабочим и выполнен сферическим, ответным обрабатываемой сферической поверхности заготовки 1. При этом рабочий торец 8 инструмента выполнен прерывистым благодаря выступам и впадинам, образованным радиальными продольными пазами 9. Длина выступа минимум в 2 раза больше ширины паза 9.

Передачу вращающего момента с оправки 3 на рабочую втулку 6 осуществляют с помощью винтов 10, ввернутых в напрессованную втулку 5 и меньшую ступень 4 и расположенных в специальных пазах 11 втулки 6.

Установка рабочей втулки 6 с опорой одним торцом на пакет тарельчатых пружин 7 вызвана необходимостью самоустанавливаться инструменту по сферической поверхности обрабатываемой заготовки 1 и добиваться полного контакта всеми выступами рабочего торца втулки.

На наружной поверхности рабочей втулки 6 выполнены ребра 12, способствующие интенсивному воздушному охлаждению инструмента и отводу тепла в атмосферу благодаря высокой частоте вращения инструмента.

Рабочая втулка 6 выполнена из материала с низким коэффициентом теплопроводности, например из нержавеющей стали или титанового сплава. Охлаждающие ребра 12 выполнены из алюминиевого сплава и известными способами закреплены на рабочей втулке 6.

Если обрабатывается сферическая поверхность неполная, как показано на фиг.1, инструмент, его продольную ось устанавливают под углом β к плоскости, перпендикулярной оси заготовки и проходящей через центр сферы, определяемый по формуле:

β = arc tg (h/H),

где h - величина, зависящая от конструктивных параметров заготовки, а именно: это половина разности диаметров Х2 шейки, которой сфера соединена с конической поверхностью заготовки шарового пальца, и X1 - лыски, снятой на неполной сферической поверхности, т.е. h=(Х2-X1)/2, мм;

H - расстояние между плоскостями сечения сферы, перпендикулярными продольной оси и проходящими через лыску и место сопряжения сферы с шейкой, мм.

Работа предлагаемого способа и устройства, реализующее его, основана на свойстве сферической поверхности, заключающемся в том, что ее любое сечение плоскостью, включая плоскости, смещенные относительно центра сферы, дает окружность. Это позволяет представить процесс формообразования неполной сферы методом фрикционного поверхностного упрочнения как движение образующей линии окружности, описанной рабочим торцом инструмента, плоскость которой смещена относительно центра сферы, по направляющей линии - окружности, полученной за счет вращения обрабатываемой заготовки. Таким образом, точность формообразования сферы определяется не профилем инструмента, а точностью траектории этих движений, т.е. кинематикой процесса, что позволяет получить сферические поверхности высокой точности.

Способ фрикционной обработки осуществляется, например, на токарных станках. Инструмент устанавливается в специальном приспособлении с индивидуальным электроприводом на суппорте токарного станка. Заготовка закрепляется в приспособлении на шпинделе токарного станка. Инструмент вращается с окружной скоростью Vи=65...70 м/с и прижимается с постоянным усилием Р=0,65...1,0 кН к обрабатываемой заготовке, которая вращается с окружной скоростью Vз=0,02...0,08 м/с. Ширина площади контакта инструмента с обрабатываемой заготовкой (см. фиг.1) составляет В=1...3 мм. При трении инструмента и заготовки в зоне их контакта происходит импульсный нагрев поверхности обрабатываемой заготовки до температуры 800...1000°С. В зону обработки подают смазывающе-охлаждающую жидкость (СОЖ), которая обеспечивает быстрое охлаждение упрочняемой поверхности. В результате упрочнения на поверхности заготовки возникают структуры белых слоев толщиной 0,1...0,15 мм с повышенной микротвердостью 7...10 ГПа. В зоне фрикционного скользящего контакта определенное количество теплоты, а именно большая часть ее уходит в быстровращающийся инструмент. Поэтому в качестве материала диска выбирают титановый сплав или нержавеющую сталь, обладающие низкой теплопроводностью (λ=21,9...25,5 Вт/м·К).

При круговом перемещении зоны контакта, благодаря наличию впадин и выступов на рабочей поверхности инструмента выступы инструмента постоянно входят в контакт с охлажденной поверхностью заготовки, при этом элементарный участок зоны контакта заготовки нагревается при прохождении выступа инструмента, затем мгновенное прерывание нагревания и охлаждение при прохождении впадины. Это приводит к циклическому изменению температуры на поверхности упрочняемой заготовки и соответственно к увеличению глубины упрочненного слоя до 0,15...0,22 мм. Изменением длины впадины и их количеством на основном диске можно регулировать глубину и микротвердость упрочненного слоя.

При величине отношения длины выступа к длине впадины меньше 2 увеличение глубины упрочненного слоя незначительное, однако возникает большая вероятность перегрева инструмента.

Пример. На модернизированном станке мод. 16К20Т1 упрочняли заготовку в виде шарового пальца ПК-40.00.001 диаметром сферической поверхности 40h8(-0,039) мм из стали 50ХФА ГОСТ 4543-71 в нормализованном состоянии. Модернизация заключалась в установлении на поперечный суппорт устройства с электромеханическим высокоскоростным приводом инструмента, рабочая втулка которого выполнена из титанового сплава ВТ-5 с шириной рабочей поверхности 2 мм и наружным диаметром 30 мм. Индивидуальный высооборотный электропривод вращает инструмент с окружной скоростью 62,8 м/с (40000 мин-1). Линейная скорость вращения упрочняемой заготовки 0,05 м/с (31 мин-1). Давление диска на заготовку, создаваемое механизмом поперечной подачи станка, составляет 0,8 кН. В зону обработки подавали СОЖ в виде масла индустриального И-12А. Длина впадины на рабочей поверхности втулки - 4,5 мм, а длина выступа - 9 мм. Количество впадин и выступов - 6.

Полученные глубина и микротвердость упрочненного слоя (белой зоны) составляли соответственно 0,17...0,19 мм и 8...9 ГПа с постепенным понижением микротвердости по глубине до исходного состояния - 2,3...2,7 ГПа. При повышении скорости вращения упрочняемой заготовки в два раза глубина упрочненного слоя составила 0,12,.. 0,14 мм.

Таким образом, инструмент позволяет повысить производительность процесса.

При уменьшении длины впадины основного диска до 2,5 мм глубина упрочненного слоя уменьшается до 0,13...0,15 мм. Увеличение длины впадины до 7 мм приводит к незначительному увеличению глубины упрочненного слоя (с 0,17...0,19 мм до 0,18...0,20 мм). При уменьшении количества впадин в два раза глубина упрочненного слоя уменьшается до 0,13...0,15 мм. При увеличении количества впадин в 2 раза глубина упрочненного слоя составляет 0,18...0,20 мм. Микротвердость без изменений.

Предлагаемый способ и инструмент прост по конструкции и надежен в эксплуатации. Получаемые на поверхности упрочняемой заготовки структуры белых слоев обладают повышенной твердостью, а соответственно износостойкостью и сопротивлением усталостному разрушению. Инструмент позволяет повысить производительность обработки в 1,5...2,0 раза.

Источники информации

1. А.с. СССР №1712135, МКИ В 24 В 39/04. Инструмент для фрикционного поверхностного упрочнения. В.И.Кырылив и Т.Н.Каличак. №4732876/27, заяв. 29.08.90, опуб. 15.02.92. Бюл. №6 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2283749C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361716C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361717C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2350454C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СФЕРЫ | 2006 |

|

RU2324583C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СФЕРЫ | 2006 |

|

RU2325262C1 |

| ПРЕРЫВИСТЫЙ ИНСТРУМЕНТ ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2003 |

|

RU2241590C1 |

| СПОСОБ ПРЕРЫВИСТОГО ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2003 |

|

RU2241589C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ АЛМАЗОАБРАЗИВНОЙ И ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2333093C1 |

| СПОСОБ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2006 |

|

RU2332296C1 |

Изобретение относится к обработке металлов давлением, в частности к поверхностному пластическому деформированию рабочих сферических поверхностей. Способ включает сообщение заготовке и инструменту вращательных движений с постоянным усилием прижима инструмента к заготовке. Используют инструмент в виде ступенчатой оправки, на меньшую ступень которой на пакет тарельчатых пружин устанавливают втулку, выполненную из материала с низким коэффициентом теплопроводности, с прерывистой рабочей поверхностью на ее торце, ответной обрабатываемой сферической поверхности, с впадинами в виде радиальных пазов и с возможностью самоустановки. На наружной поверхности втулки выполнены ребра, способствующие интенсивному охлаждению. При этом длина каждого выступа, образованного радиальными пазами, минимум в два раза превышает ширину радиального паза. Расширяются технологические возможности, повышается производительность и улучшается качество. 3 ил.

Способ фрикционного поверхностного упрочнения сферических поверхностей деталей машин, включающий сообщение заготовке и инструменту вращательных движений с постоянным усилием прижима инструмента к заготовке, отличающийся тем, что используют инструмент в виде ступенчатой оправки, на меньшую ступень которой на пакет тарельчатых пружин устанавливают втулку, выполненную из материала с низким коэффициентом теплопроводности, с прерывистой рабочей поверхностью на ее торце, ответной обрабатываемой сферической поверхности, с впадинами в виде радиальных пазов и с возможностью самоустановки, на наружной поверхности втулки выполнены ребра, способствующие интенсивному охлаждению, при этом длина каждого выступа, образованного радиальными пазами, минимум в два раза превышает ширину радиального паза.

| Инструмент для фрикционного поверхностного упрочнения | 1990 |

|

SU1712135A1 |

| СПОСОБ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ДЕФОРМИРОВАНИЕМ | 1992 |

|

RU2031770C1 |

| Устройство для обкатывания наружных сферических поверхностей | 1972 |

|

SU462708A2 |

| DE 10318766 А, 13.11.2003. | |||

Авторы

Даты

2006-05-27—Публикация

2004-12-09—Подача