Изобретение относится к технологии машиностроения, в частности к способам, основанным на сочетании термического воздействия и отделочно-упрочняющей обработки неполных сферических поверхностей деталей, например, автомобильных шаровых пальцев из сталей и сплавов поверхностным пластическим деформированием (ППД) со статическим и электрическим нагружением инструмента.

Известен способ обработки неполных сферических поверхностей деталей ППД, при котором обрабатываемой заготовке и деформирующему инструменту сообщают вращательное движение, причем деформирующему устройству сообщают вращение по окружности, лежащей в плоскости, смещенной относительно центра обрабатываемой сферической поверхности, при этом угловая скорость деформирующего устройства связана с угловой скоростью обрабатываемой заготовки соотношением ωин>>ωд, кроме того, дано математическое соотношение между усилием нагружения и усилием обкатывания [1].

Известный способ отличается низким КПД, недостаточно большой глубиной упрочненного слоя и не высокой степенью упрочнения обрабатываемой поверхности, что не приводит к изменению физико-механических показателей поверхностного слоя заготовки, не повышаются износостойкость, предел выносливости и другие эксплуатационные характеристики, при этом примененный не самоустанавливающийся инструмент не позволяет получать качественную обрабатываемую поверхность.

Задачей изобретения является расширение технологических возможностей ППД благодаря использованию электромеханической обработки, основанной на сочетании термического и силового воздействий на поверхность обрабатываемой заготовки, что приводит к изменению показателей поверхностного слоя заготовки, повышению износостойкости, предела выносливости и других эксплуатационных характеристик, управлению глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности, а также повышению качества и точности обработки путем самоустановки инструмента на неполной сферической поверхности обрабатываемой заготовки.

Поставленная задача решается предлагаемым способом обработки заготовок с неполной сферической поверхностью поверхностным пластическим деформированием, включающим сообщение вращательного движения заготовке и деформирующему инструменту, при этом используют деформирующий инструмент, установленный на шпинделе устройства с индивидуальным приводом и выполненный в виде винтовой цилиндрической пружины, один торец которой выполнен в виде деформирующего кольца для контакта с заготовкой, а другой ее торец навернут на упомянутом шпинделе, при этом подводят электрический ток к деформирующему инструменту и обрабатываемой заготовке от низковольтного источника и прикладывают к деформирующему кольцу статическую нагрузку, а вращательное движение деформирующему инструменту сообщают из условия осуществления вращения деформирующего кольца в плоскости, смещенной относительно центра сферической поверхности на величину h, мм, которую определяют по формуле

Н=(DСФ·sinα)/2,

где DСФ - диаметр сферической поверхности, мм;

α=arccos(H/d) - угол наклона оси деформирующего инструмента к плоскости, перпендикулярной продольной оси заготовки и проходящей через центр сферической поверхности, град;

Н - размер, определяющий неполную сферическую поверхность заготовки, мм;

d=H/cosα - диаметр окружности, по которой происходит контакт деформирующего кольца с обрабатываемой неполной сферической поверхностью, мм.

α=arccos (H/d) - угол наклона оси шпинделя к плоскости, перпендикулярной продольной оси заготовки и проходящей через центр сферической поверхности, град;

Н - размер, определяющий неполную сферическую поверхность заготовки, мм;

d - диаметр окружности, по которой происходит контакт деформирующего кольца с обрабатываемой неполной сферической поверхностью заготовки, мм.

Сущность способа обработки неполных сферических поверхностей поверхностным пластическим деформированием (ППД) поясняется чертежами.

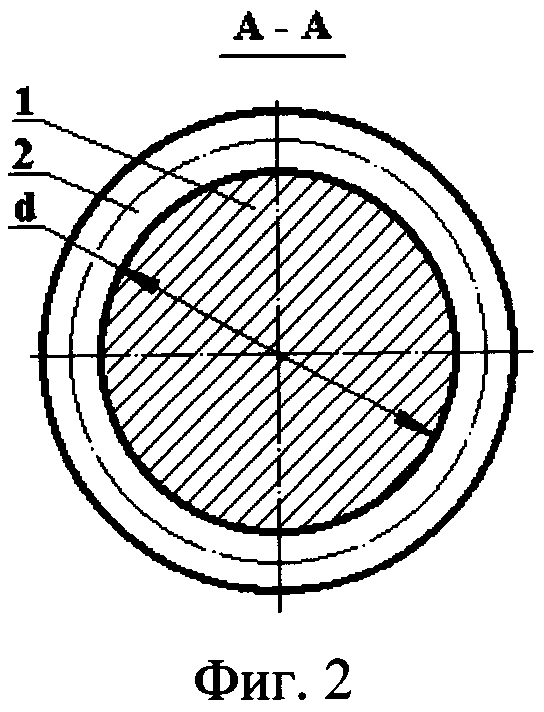

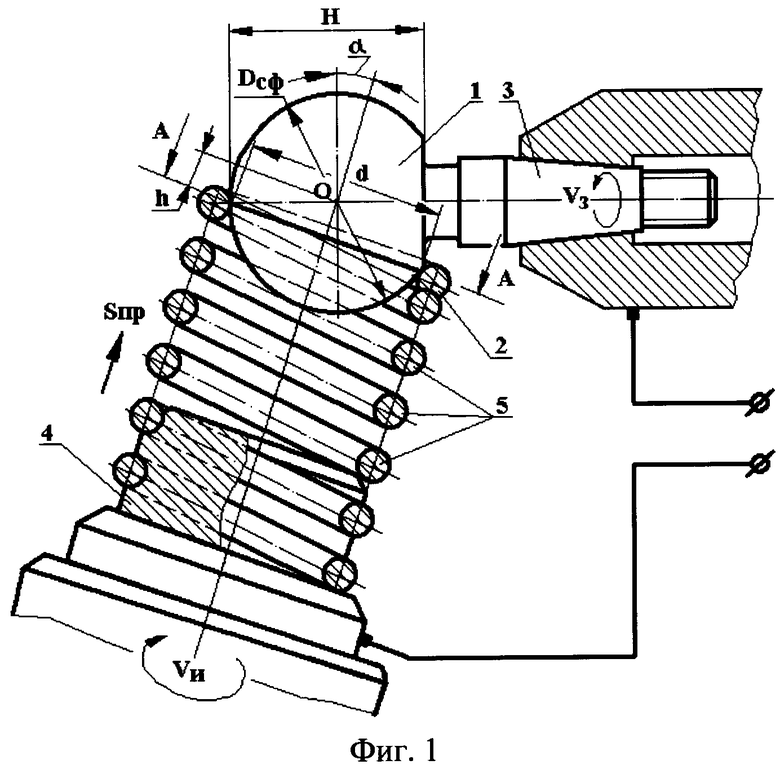

На фиг.1 представлена схема обработки поверхностным пластическим деформированием заготовки автомобильного шарового пальца со статическим нагруженном деформирующего инструмента; на фиг.2 - сечение А - А на фиг.1.

Предлагаемый способ служит для поверхностного пластического деформирования неполной сферической поверхности 1 в сочетании с термическим и силовым воздействиями деформирующего инструмента 2, при котором обрабатываемой заготовке 3, например, типа автомобильного шарового пальца сообщают вращательное движение Vз, а инструменту - вращательное движение VИ и продольную подачу SПР к центру О неполной сферической поверхности, при этом к месту контакта инструмента и заготовки подводится электрический ток от неподвижных контактов через вращающиеся элементы оборудования.

Способ реализуется с помощью устройства для ППД неполных сферических поверхностей, которое содержит индивидуальный привод (не показан) со шпинделем 4 с установленным на нем деформирующим инструментом 2, выполненным в виде винтовой цилиндрической пружины 5.

Винтовая цилиндрическая пружина 5 одним торцом навернута на шпиндель 4, на котором нарезана специальная винтовая канавка под закрепляемую пружину.

Второй торец пружины 5, контактирующий с неполной сферической поверхностью 1 заготовки 3, выполнен в виде деформирующего кольца 2 для контакта с заготовкой.

Продольное расположение винтовой цилиндрической пружины 5 позволяет одновременно передавать вращательное движение VИ от шпинделя 4 и статическую нагрузку деформирующему инструменту 2 за счет продольной подачи SПР всего устройства, при этом пружина реализует возможность самоцентрирования деформирующего инструмента относительно заготовки.

В связи с особенностью конструкции обрабатываемой заготовки 3, а именно негодной сферической поверхностью 1, устройство смещено относительно центра сферы на величину h, определяемую по формуле

h=(Dсф·sinα)/2, мм;

где Dсф - диаметр обрабатываемой неполной сферической поверхности 1, мм;

α=arccos (H/d) - угол наклона оси шпинделя устройства к плоскости, перпендикулярной продольной оси заготовки и проходящей через центр О неполной сферической поверхности, град;

Н - размер, определяющий неполную сферическую поверхность заготовки, мм;

d - диаметр окружности, по которой происходит контакт деформирующего кольца с обрабатывающей неполной сферической поверхностью, мм.

Деформирующий элемент - кольцо 2 совершает вращательное движение по окружности диаметром d, лежащей в плоскости, которая смещена относительно центра О обрабатываемой неполной сферической поверхности на величину h, зависящую от конструктивных особенностей обрабатываемой заготовки.

Диаметр окружности d, по которой происходит контакт деформирующего кольца с обрабатывающей неполной сферической поверхностью, зависит от размера Н, определяющего неполную сферическую поверхность заготовки, и угла наклона оси шпинделя устройства к плоскости, перпендикулярной продольной оси заготовки и проходящей через центр О неполной сферической поверхности, и определяется по формуле: d=Н/cos α, мм. Этот диаметр можно считать внутренним диаметром деформирующего кольца 2 инструмента.

Неполная сферическая поверхность обрабатываемой заготовки вынуждает устанавливать продольную ось головки под углом α относительно плоскости, перпендикулярной продольной оси заготовки, величина которого также зависит от конструктивных особенностей обрабатываемой заготовки.

Пружинное соединение 5 шпинделя 4 с деформирующим инструментом - кольцом 2 позволяет осуществить самоцентрирование и самоустановку последнего на обрабатываемой заготовке 3 при случайном отклонении продольной оси шпинделя 4 от центра О обрабатываемой неполной сферической поверхности 1. Величина статической силы деформирования, создаваемая путем продольного перемещения устройства, зависит от свойств пружины 6, а именно от материала проволоки, из которой навита пружина, ее диаметра, диаметра витков пружины и количества рабочих витков, расположенных между торцом шпинделя 4 и кольцом 2.

С целью снижения величины статической силы деформирования, которая выбирается наибольшей из обеспечивающих упругие контактные деформации обрабатываемого материала, к деформирующему инструменту и обрабатываемой заготовке подведен электрический ток от низковольтного источника [2].

ППД с подводом электрического тока приводит к изменению физико-механических и геометрических показателей поверхностного слоя и, как следствие, к повышению износостойкости, предела выносливости и других эксплуатационных характеристик. Эффект ППД с пропусканием электрического тока достигается благодаря тому, что реализуются сверхбыстрые скорости нагрева и охлаждения и достигается высокая степень измельченности аустенитного зерна, которая обуславливает мелкокристаллические структуры закалки поверхностного слоя, обладающего высокими физико-механическими и эксплуатационными свойствами.

При реализации ППД с пропусканием электротока использовали постоянный и переменный ток. Применение постоянного тока при небольших усилиях позволяет значительно уменьшить исходную шероховатость. Так, при одинаковых значениях силы тока высотные параметры исходной шероховатости поверхности могут быть уменьшены в 2...3 раза, при переменном токе они могут быть увеличены в 4...6 раз. Это объясняется лучшим прогревом микронеровностей, уменьшением их сопротивляемости деформированию и снижением вибрации. Однако при упрочнении постоянным током наблюдается резкий перепад твердости упрочненного слоя и неупрочненной сердцевины, что может привести к отслаиванию поверхностного слоя и к уменьшению усталостной и контактной прочности.

Применение переменного тока обеспечивает плавный переход твердости от поверхности к сердцевине, большую глубину упрочнения и более высокую микротвердость упрочненного слоя.

Точность формы обрабатываемой неполной сферической поверхности заготовки предлагаемым способом с помощью электродеформирующего устройства повышается и снижается величина шероховатости благодаря самоцентрированию и самоустановке инструмента на обрабатываемой заготовке при ее биениях и вибрациях.

Глубина упрочненного слоя предлагаемым способом достигает 0,5...1,5 мм, что значительно (в 1,5...2 раза) больше, чем при традиционном упрочнении. Наибольшая степень упрочнения составляет 15...25%. В результате обработки предлагаемым способом по сравнению с традиционным ППД эффективная глубина слоя, упрочненного на 20% и более, возрастает в 1,5...2,2 раза, а глубина слоя, упрочненного на 10% и более, - в 1,3...1,6 раза.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного предлагаемым способом, проведены экспериментальные исследования обработки автомобильного шарового пальца с использованием электродеформирующего устройства. Заготовку пальца шарового верхнего 2101-2904187, установленную в специальном электромеханическом приспособлении, упрочняли на станке мод. 16К20 предлагаемым способом. Заготовка изготовлена из стали 40Х ГОСТ 1050-74. Обрабатывали неполную сферу диаметром 32,7±0,1; исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,63; деформирующим инструментом в виде цилиндрической винтовой пружины, изготовленной из термообработанной стали марки 65Г, рабочая поверхность деформирующего кольца пружины полировалась до Ra=0,08...0,16 мкм. Обрабатывали неполную сферу заготовки на следующих режимах: скорость вращения заготовки Vз=10 м/мин (nз=100 мин-1); скорость деформирования Vи=50 м/мин (nи=500 мин-1); продольная подача Sпр=0,1 мм-1 деформирующего инструмента осуществлялась до создания величины силы статического поджатия инструмента к обрабатываемой поверхности Pст≥25...40 кН.; глубина слоя повышенной твердости составляла 0,15...0,20 мм; плотность тока 700...1500 А/мм2.

Требуемая шероховатость и точность неполной сферической поверхности была достигнута за Тм=0,7 мин (против Тм баз=2,75 мин по базовому варианту при традиционной обработке ППД на Орловском сталепрокатном заводе ОСПАЗ). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68 и на профилометре мод. 283 тип AII ГОСТ 19300-86. В обработанной партии (равной 100 штук) бракованных деталей не обнаружено. Отклонение обработанной поверхности от сферичности составило не более 0,02 мм, что допустимо ТУ.

Обработка показала, что параметр шероховатости обработанных неполных сферических поверхностей уменьшился до значения Ra=0,32...0,63 мкм при исходном Ra=3,2...6,3 мкм, производительность повысилась более чем в три раз по сравнению с традиционным деформированием.

Исследования напряженного состояния упрочненного поверхностного слоя показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубин напряженного и упрочненного слоёв, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1...1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного - пластического деформирования.

Достигаемая в процессе обработки предлагаемым способом предельная величина шероховатости составляет Rа=0,08 мкм, возможно снижение исходной шероховатости в 4 раза.

Статическая нагрузка, создаваемая самоцентрирующим устройством, благоприятно сказывается на условиях работы инструмента - кольца. Самоцентрирование приводит к более равномерному распределению нагрузки на деформирующий инструмент - кольцо, а использование электрического тока облегчает нормирование упрочняемой поверхности.

При наложении статической нагрузки деформирующая поверхность инструмента - кольца изнашивается одинаково, что способствует увеличению общей стойкости устройства.

Предлагаемый способ расширяет технологические возможности ППД благодаря использованию электродеформирования самоцентрирующим деформирующим инструментом - кольцом, позволяющим весьма просто управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности, а также повышает качество и точность обработки путем самоустановки инструмента на неполной сферической поверхности обрабатываемой заготовки.

Электродеформирование позволяет добиться не только требуемой шероховатости поверхности, но и возможности получить закаленную структуру поверхностного слоя с повышенной износостойкостью, что обуславливается его высокой твердостью, прочностью и мелкозернистой структурой. Сжимающие остаточные напряжения в поверхностном слое благоприятно влияют на повышение контактной прочности. Кроме того, износостойкость повышается за счет образования после электродеформирования большой несущей способности профиля, чем после механической и термической обработки, что уменьшает время приработки.

Источники информации

1. Патент РФ 2031770, МКП6 В24В 39/04, 39/00. Способ обработки неполных сферических поверхностей деталей поверхностным деформированием. Гаврилин А.М., Самойлов Н.Н. 5045958/27; 14.04.92; 27.03.95. Бюл. №9 - прототип.

2. Суслов А.Г., Горленко А.О., Сухарев С.О. Электромеханическая обработка деталей машин. // Справочник. Инженерный журнал, №1, 1998. С.15-18.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2332295C1 |

| СПОСОБ КОМБИНИРОВАННОЙ АЛМАЗОАБРАЗИВНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2333094C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ АЛМАЗОАБРАЗИВНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2333095C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОЙ АЛМАЗОАБРАЗИВНОЙ И ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2006 |

|

RU2333092C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ АЛМАЗОАБРАЗИВНОЙ И ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2333093C1 |

| СПОСОБ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2006 |

|

RU2332291C1 |

| ГОЛОВКА ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2332292C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361716C1 |

| ОХВАТЫВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ СФЕРЫ | 2004 |

|

RU2275287C1 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2278018C1 |

Изобретение относится к технологии машиностроения, а именно к обработке неполных сферических поверхностей поверхностным пластическим деформированием. Сообщают вращательное движение заготовке и деформирующему инструменту. Используют деформирующий инструмент, установленный на шпинделе устройства с индивидуальным приводом и выполненный в виде винтовой цилиндрической пружины. Один торец винтовой цилиндрической пружины выполнен в виде деформирующего кольца для контакта с заготовкой, а другой ее торец навернут на упомянутом шпинделе. Подводят электрический ток к деформирующему инструменту и обрабатываемой заготовке от низковольтного источника и прикладывают к деформирующему кольцу статическую нагрузку. Вращательное движение деформирующему инструменту сообщают из условия осуществления вращения деформирующего кольца в плоскости, смещенной относительно центра сферической поверхности. В результате расширяются технологические возможности, повышается качество и точность обработки. 2 ил.

Способ обработки заготовок с неполной сферической поверхностью поверхностным пластическим деформированием, включающий сообщение вращательного движения заготовке и деформирующему инструменту, отличающийся тем, что используют деформирующий инструмент, установленный на шпинделе устройства с индивидуальным приводом и выполненный в виде винтовой цилиндрической пружины, один торец которой выполнен в виде деформирующего кольца для контакта с заготовкой, а другой ее торец навернут на упомянутом шпинделе, при этом подводят электрический ток к деформирующему инструменту и обрабатываемой заготовке от низковольтного источника и прикладывают к деформирующему кольцу статическую нагрузку, а вращательное движение деформирующему инструменту сообщают из условия осуществления вращения деформирующего кольца в плоскости, смещенной относительно центра сферической поверхности на величину h, мм, которую определяют по формуле

h=(Dсф·sinα)/2,

где Dсф - диаметр сферической поверхности, мм;

α=arccos(H/d) - угол наклона оси деформирующего инструмента к плоскости перпендикулярной продольной оси заготовки и проходящей через центр сферической поверхности, град;

Н - размер, определяющий неполную сферическую поверхность заготовки, мм;

d=H/cosα - диаметр окружности по которой происходит контакт деформирующего кольца с обрабатываемой неполной сферической поверхностью, мм;

α=arccos (H/d) - угол наклона оси шпинделя к плоскости перпендикулярной продольной оси заготовки и проходящей через центр сферической поверхности, град;

Н - размер, определяющий неполную сферическую поверхность заготовки, мм;

d - диаметр окружности, по которой происходит контакт деформирующего кольца с обрабатываемой неполной сферической поверхностью заготовки, мм.

| СПОСОБ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ДЕФОРМИРОВАНИЕМ | 1992 |

|

RU2031770C1 |

| Устройство для упрочнения поверхностей | 1987 |

|

SU1549732A1 |

| СПОСОБ ОБРАБОТКИ НЕПОЛНОЙ СФЕРИЧЕСКОЙ ГОЛОВКИ ШАРОВОГО ПАЛЬЦА | 2001 |

|

RU2188115C1 |

| СПОСОБ УВЕЛИЧЕНИЯ РЕСУРСА СФЕРИЧЕСКОГО ШАРНИРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2103571C1 |

| Станок для чистовой обработки кулачковых валов | 1977 |

|

SU701778A1 |

| US 3494013 А, 10.02.1970. | |||

Авторы

Даты

2008-08-27—Публикация

2006-11-16—Подача