1

Изобретение относится к производству инструмента для обработки металлов пластическим деформированием.{

По основному авт. св. № 324136 известно устройство для обкатывания наружных сферических поверхностей, имеющих значительную эллипсность направляющей и образующей, состоящее из корпуса, несущего на подшипниках цапфу, на которой симметрично посредством осей с возможностью поворота смонтированы кронштейны, связанные между собой дифференциальным механизмом. На концах кронштейнов установлены деформирующие элементы, оси вращения которых скрещиваются с продольной осью устройства под некоторым углом, отличным от прямого, что обеспечивает самоподачу.

Такая конструкция устройства, обеспечивая качественную обработку сферических поверхностей, в тоже время не позволяет наносить на них сложный регулярный микрорельеф..

Предлагаемое устройство отличается от известного тем, что в его корпусе установле1 о по неподвижно,. посадке кольцо, на торце которого выполнены с постоянным угловым шагом гнезда, в которых размещены шарики, контактирующие с профилированной, например по синусоидальному закону, торцовой поверхностью кольца, неподвижно смонтированного на цапфе. Угловой шаг впадин (и выступов) профилированной торцовой поверхности этого кольца равен угловому шагу расположения гнезд, несущих шарики. Силовое замыкание между шариками и кольцами осуществляется регулируемой пружиной, передающей усилие цапфе через упорный подшипник, одно кольцо которого смонтировано на цапфе также по неподвижной посадке. Этим обеспечивается нанесение на обрабатываемую поверхность регулярного микрорельефа

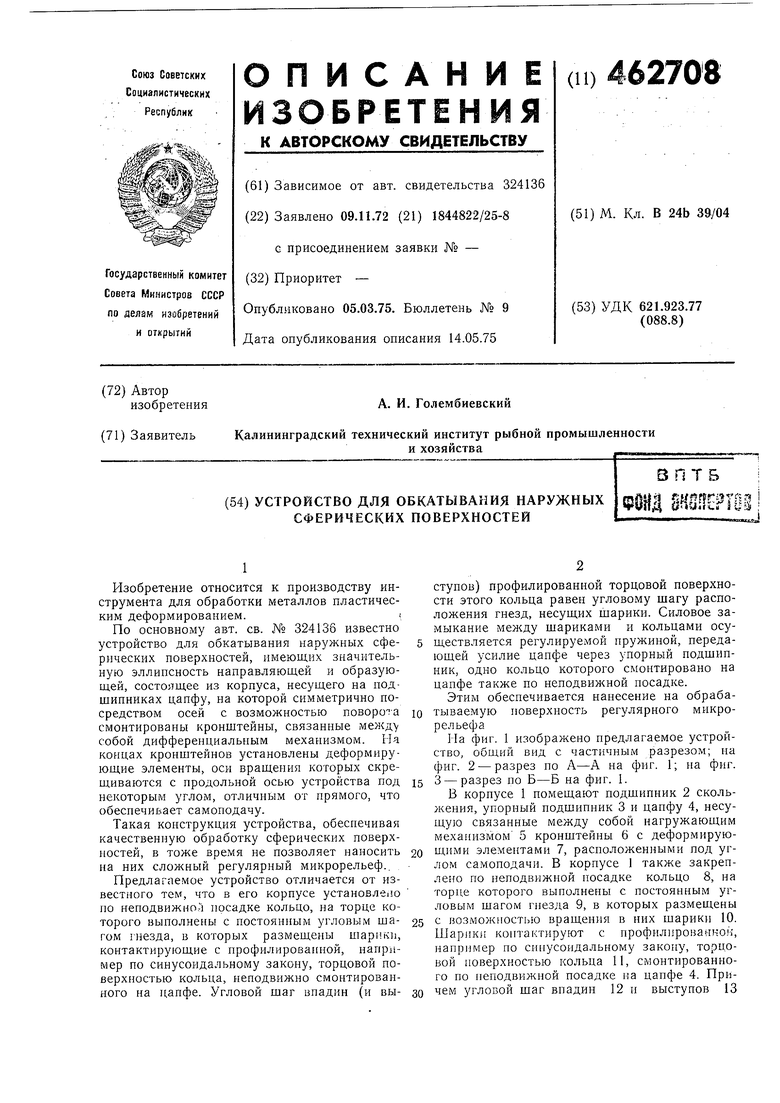

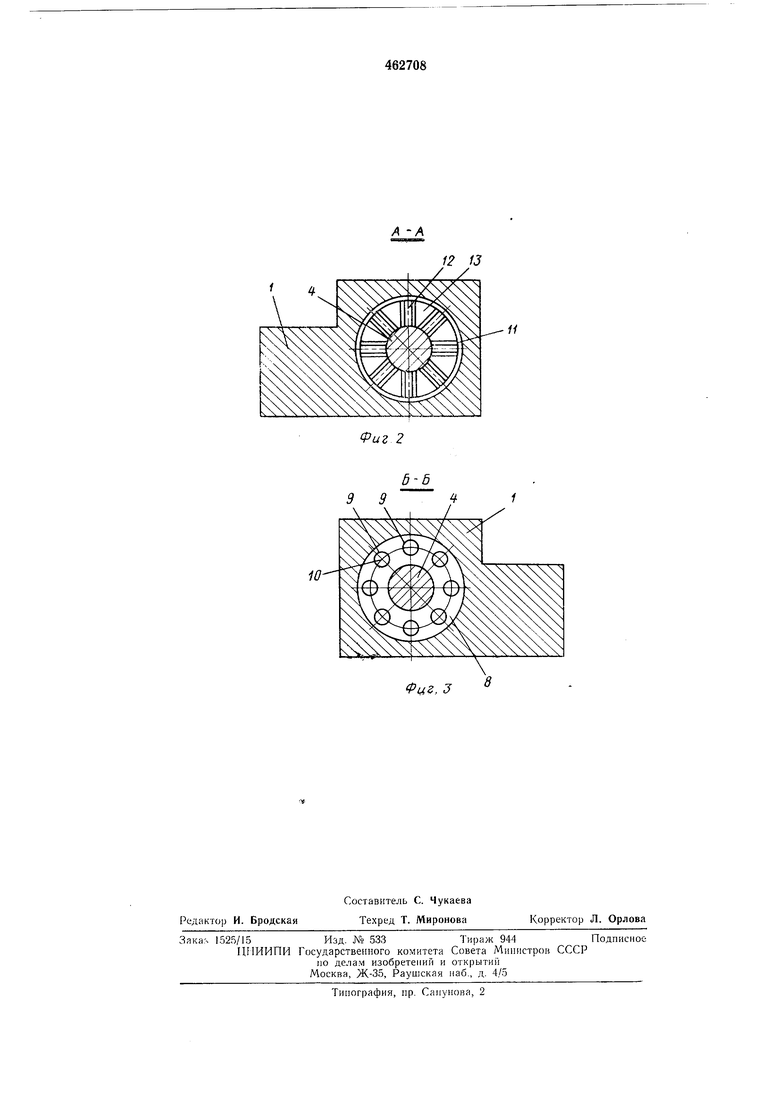

На фиг. 1 изображено предлагаемое устройство, общий вид с частичным разрезом; на фиг. 2 - разрез по А-А на фиг. 1; на фиг.

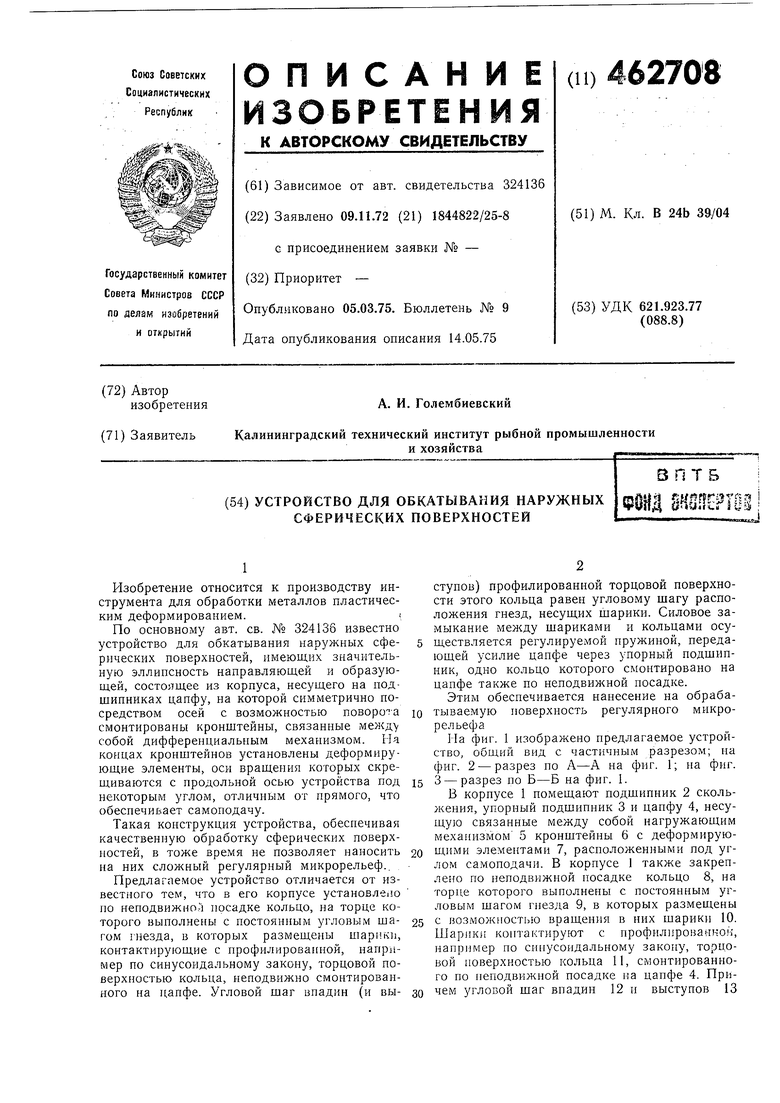

3 - разрез по Б-Б на фиг. 1.

В корпусе 1 помещают подшипник 2 скольжения, упорный подшипник 3 и цапфу 4, несущую связанные между собой нагружающим механизмом 5 кронштейны 6 с деформирующнми элементами 7, расположенными под углом самоподачи. В корпусе 1 также закреплено гю неподвижной посадке кольцо 8, на торце которого выполнены с постоянным угловым шагом гнезда 9, в которых размешены

с возможностью вращения в них шарики 10. Шарики контактируют с профилированкон, например но синусоидальному закону, торцовой поверхностью кольца 11, смонтированного по пеподвижной посадке на цапфе 4. Причем угловой шаг впадин 12 н выступов 13

профилированой торцовой поверхности кольца 11 равен угловому шагу гнезд 9 кольца 8. Силовое замыкание между шариками 10 и торцовыми поверхностями колец 7 и 11 осуществляется через упорный подшипник 3, одно кольцо которого закреплено на цапфе 4, пружиной 14, усилие которой регулируется гайкой 15.

Устройство работает следующим образом.

Обрабатываемая деталь устанавливается в центрах токарного станка, а описываемое устройство- в его разцедержатель так, что продольная ось устройства проходит через центр детали, а кронштейны 6 располагаются в вертикальной плоскости. Затем винтом поперечной подачи станка устройства подводят к обрабатываемой детали до соприкосновения с ней деформирующих элементов 7, создавая при этом технологический натяг.

При сообщении детали вращения на деформирующих элементах возникает боковое усилие, которое вызывает их самоподачу по направляющей обрабатываемой поверхности детали. При этом цапфа 4, увлекаемая деформирующими элементами в движение вокруг своей оси, получает также возвратно-поступательное движение вдоль оси вследствие перекатывания шариков 10, размещенных в гнездах 9 кольца 8 по-впадинам 12 и выступам 13 кольца 11, закрепленного на цапфе. В процессе осевого движения цапфа 4 преодолевает сопротивление пружины 14, усилие которой отрегулировано так, что крутящий момент, развиваемый движением самоподачи, достаточен для преодоления ее сопротивления при перекатывании шариков 10 из впадин 12 на выступы 13. В результате наложения на движение самоподачи перпендикулярного ему возвратно-поступательного движения на поверхносп детали создается сложный регулярный микрорельеф (рисунок), форма которого при одной и той же величине скорости самоподачи будет определяться числом выступов и впадин, их высотой и формой.

Предмет изобретения

Устройство для обкатывания наружных сферических поверхностей по авт. св.

№ 324136, отличающееся тем, что, с целью нанесения на обрабатываемую поверхность регулярного микрорельефа, в нем установлен осциллирующий механизм, выполненный в виде размещенного в корпусе и жестко

связанного с ним кольца с радиальными рифлениями, с которыми взаимодействуют шарики, прижимаемые к нему кольцом упорного подшипника, жестко связанного с цапфой и воспринимающего воздействие регулируемого

упругого элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дорн для образования регулярных микрорельефов внутренних цилиндрических поверхностей | 2022 |

|

RU2806749C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ НАРУЖНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ•сес fllTERT'^,9-1БИБЛМО'С | 1972 |

|

SU324136A1 |

| СПОСОБ ППД ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОУПРОЧНЯЮЩЕЙ ГОЛОВКОЙ | 2009 |

|

RU2420391C2 |

| ЭЛЕКТРОГОЛОВКА ДЛЯ УПРОЧНЕНИЯ ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2420392C2 |

| СПОСОБ ВИБРОУПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2009 |

|

RU2429962C2 |

| СПОСОБ ОБКАТЫВАНИЯ ЭЛЕКТРОГОЛОВКОЙ | 2009 |

|

RU2420390C2 |

| ЭЛЕКТРИЧЕСКАЯ ВИБРОГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2009 |

|

RU2421320C2 |

| УСТРОЙСТВО ДЛЯ РОТОРНОГО УПРОЧНЕНИЯ ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2354531C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2016 |

|

RU2626522C1 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

Риг.1

Авторы

Даты

1975-03-05—Публикация

1972-11-09—Подача