Изобретение относится к технологии машиностроения и может быть использовано для поверхностного упрочнения рабочих поверхностей, подверженных интенсивному износу, стальных и чугунных деталей.

Известен инструмент для фрикционного поверхностного упрочнения деталей машин, содержащий корпус в виде диска из материала с низким коэффициентом теплопроводности и с рабочей поверхностью на его периферии, при этом инструмент снабжен пальцами, выполненными из материала с коэффициентом теплопроводности выше, чем у материала диска, и расположенными в радиальных отверстиях, выполненных на рабочей поверхности диска, причем диаметр пальцев берут в 1,2...2 раза больше ширины рабочей поверхности диска [1].

Недостатками известного инструмента являются удары и вибрации, возникающие в результате быстрого износа пальцев - теплоносителей, изготавливаемых из мягкого быстроизнашивающегося (из меди или латуни) материала, которые резко снижают качество и производительность. При этом быстрый износ пальцев усугубляет значительные силы прижима инструмента к обрабатываемой заготовке (до 1000 Н). Кроме того, сложность конструкции инструмента (наличие дюралюминиевого корпуса в виде ступицы, фланца, болтов и медных или латунных пальцев) при его низкой стойкости требует значительных первоначальных и последующих затрат при эксплуатации, что повышает себестоимость обработки.

Задача изобретения - повышение качества упрочненного слоя за счет увеличения его толщины, снижение себестоимости процесса поверхностного упрочнения за счет упрощения конструкции инструмента и повышения износостойкости его.

Поставленная задача решается с помощью предлагаемого инструмента для фрикционного поверхностного упрочнения деталей машин, содержащего ступицу и корпус, причем корпус выполнен в виде закрепленных на ступице основного и дополнительного дисков из материала с низким коэффициентом теплопроводности и с рабочей поверхностью на их периферии, при этом на рабочей поверхности основного диска выполнены впадины в виде радиальных пазов, а на дополнительном диске - выступы, причем длина впадины на основном диске выбрана из условия

L1=(1,5...2,5)Bу1,

где L1 - длина впадины на основном диске, мм;

Bу1 - ширина рабочей поверхности основного диска, мм.

Кроме того, выступы на дополнительном диске выполнены в количестве, равном количеству впадин на основном диске, при этом длина выступа выбрана из условия

L2=L1+(1...2)Bу1,

где L2 - длина выступа на дополнительном диске, мм.

При этом основной и дополнительный диски зафиксированы от проворота относительно друг друга посредством штифта, выполнены с равной шириной рабочей поверхности и установлены на ступице с расположением выступов дополнительного диска против впадины основного диска.

Особенности конструкции инструмента поясняются чертежами.

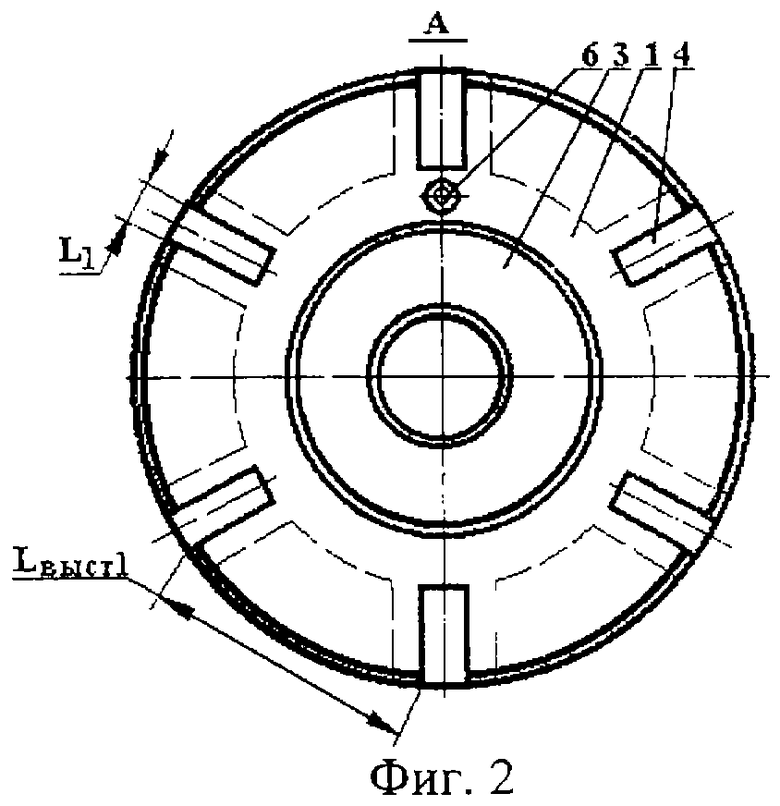

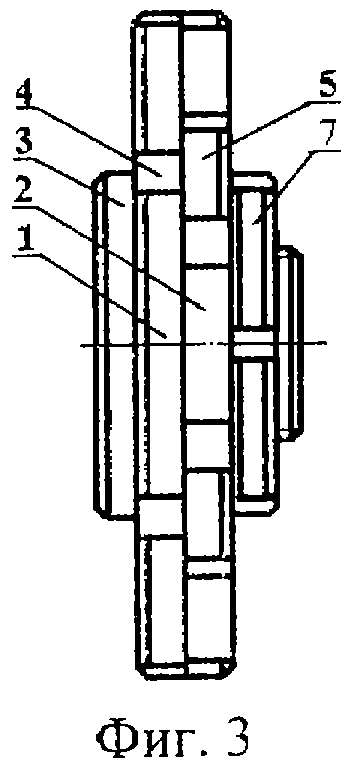

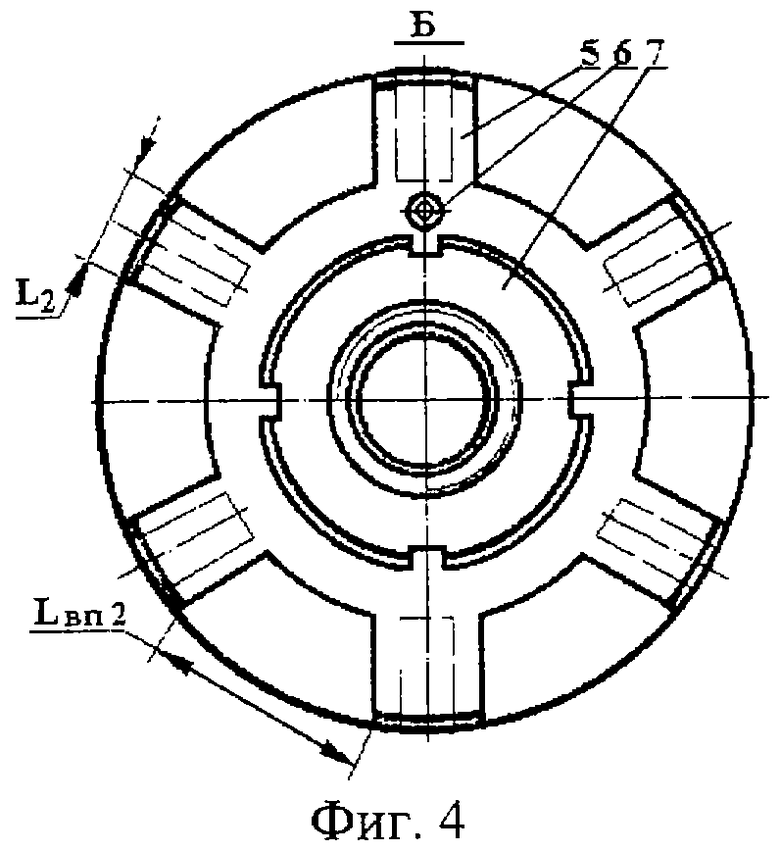

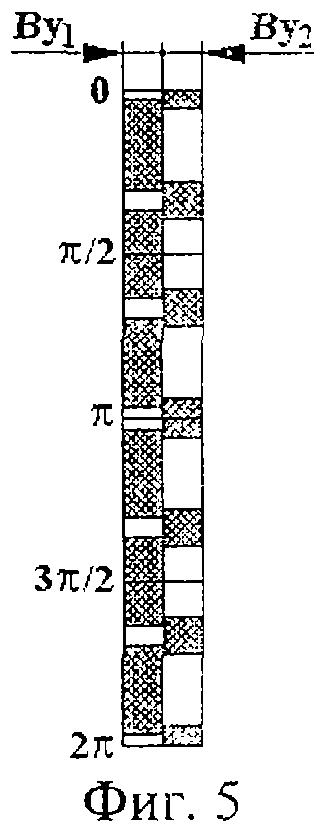

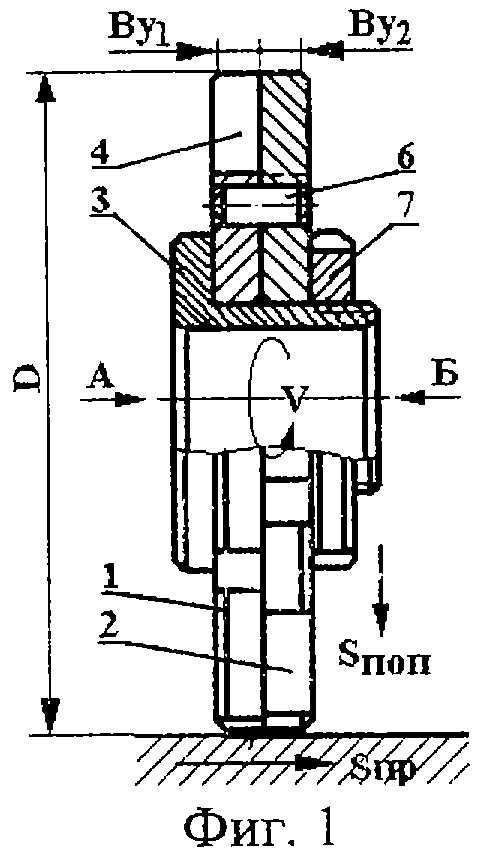

На фиг.1 изображен предлагаемый инструмент, частичный продольный разрез и схема обработки; на фиг.2 - вид слева по А на фиг.1; на фиг.3 - общий вид инструмента; на фиг.4 - вид справа по Б на фиг.1; на фиг.5 - развертка следа инструмента на обрабатываемой поверхности.

Инструмент для фрикционного поверхностного упрочнения деталей машин содержит корпус в виде основного 1 и дополнительного 2 дисков, закрепленных на ступице 3 и изготовленных из материала с низким коэффициентом теплопроводности и с рабочей поверхностью на их периферии.

Основной диск 1 имеет впадины 4 в виде радиальных пазов, выполненных на рабочей поверхности диска 1, при этом длину L1 впадин 4 выбирают из соотношения

L1=(1,5...2,5)By1,

где L1 - длина впадины 4 на основном диске 1, мм;

By1 - ширина рабочей поверхности основного диска 1, мм.

Дополнительный диск 2 имеет выступы 5, по количеству равных количеству впадин 4 на основном диске 1. Длина L2 выступов 5 зависит от длины L1 впадин 4 основного диска 1, и выбирают ее из соотношения

L2=L1+(1...2)By1,

где L2 - длина выступа 5 на дополнительном диске 2, мм.

Основной 1 и дополнительный 2 диски берут равной ширины рабочей поверхности By1=By2 и устанавливают на ступице 3 так, что выступ 5 дополнительного диска 2 находился против впадины 4 основного диска 1, при этом диски фиксируют штифтом 6 от проворота относительно друг друга. Диски 1 и 2 неподвижно закрепляют на ступице гайкой 7.

Диски выполнены из материала с низким коэффициентом теплопроводности, например из нержавеющей стали или титанового сплава.

Упрочнение инструментом осуществляется в процессе фрикционной обработки на токарных или шлифовальных станках. Инструмент устанавливается в специальном приспособлении на токарном станке или на шпинделе шлифовального станка и вращается с окружной скоростью 65...70 м/с. Инструмент прижимается с постоянным усилием 0,65...1,0 кН к обрабатываемой заготовке, которая вращается с окружной скоростью 0,02...0,08 м/с. Продольная подача инструмента относительно заготовки составляет (0,1...0,2) By1, где By1 - ширина рабочей поверхности основного диска 1.

Длина линии контакта каждого из дисков инструмента с обрабатываемой заготовкой (By) составляет 5...8 мм. При трении инструмента и заготовки в зоне их контакта происходит импульсный нагрев поверхности обрабатываемой заготовки до температуры 800...1000°С. В зону обработки подают смазывающе-охлаждающую жидкость (СОЖ), которая обеспечивает быстрое охлаждение упрочняемой поверхности. В результате упрочнения на поверхности заготовки возникают структуры белых слоев толщиной 0,1...0,15 мм с повышенной микротвердостью 7...10 ГПа. В зоне фрикционного скользящего контакта определенное количество теплоты, а именно большая часть ее, уходит в быстровращающийся инструмент. Поэтому в качестве материала диска выбирают титановый сплав или нержавеющую сталь, обладающие низкой теплопроводностью (λ=21,9...25,5 Вт/м·К). При перемещении зоны контакта в осевом направлении от основного диска к дополнительному, благодаря наличию впадин на рабочей поверхности основного диска и выступов на дополнительном диске, происходит мгновенное прерывание нагревания поверхности обрабатываемой заготовки основным диском и вступление в работу выступа дополнительного диска, который является охлажденным и входит в контакт с охлажденной поверхностью заготовки (фиг.5). Это приводит к циклическому изменению температуры на поверхности упрочняемой заготовки и соответственно к увеличению глубины упрочненного слоя до 0,15...0,22 мм. Изменением длины впадины и их количеством на основном диске можно регулировать глубину и микротвердость упрочненного слоя.

При величине L1<1,5 By1 увеличение глубины упрочненного слоя незначительное, однако, возникает большая вероятность перегрева инструмента. При величине L1>2,5 By1 дальнейшее незначительное увеличение толщины упрочненного слоя приводит к увеличению перегрева инструмента со стороны дополнительного диска.

Количество впадин N выбирают из соотношения

N=πD/1000·V(0,5-1,5)10-3,

где D - наружный диаметр дисков, мм;

V - линейная скорость вращения дисков, м/с.

Соотношение длины впадины и их количество с шириной рабочей поверхности основного диска определены экспериментально.

При выборе количества впадин на основном диске для интенсификации отвода тепла от инструмента необходимо, чтобы соблюдалось неравенство

Lвыст 1>2L1

где Lвыст 1 - длина выступа на основном диске 1, мм.

Пример. На модернизированном станке мод. 16К20Т1 упрочняли заготовку в виде вала диаметром 20 мм из стали 45 в нормализованном состоянии. Модернизация заключалась в установлении на поперечный суппорт устройства с инструментом, рабочий основной и дополнительный диски которого выполнены из титанового сплава ВТ-5 с шириной рабочей поверхности 5 мм и наружным диаметром 250 мм каждый. Индивидуальный электропривод вращает инструмент с окружной скоростью 65 м/с (5000 мин-1). Линейная скорость вращения упрочняемой заготовки 0,05 м/с (50 мин-1). Давление диска на заготовку, создаваемое механизмом поперечной подачи станка, составляет 0,8 кН. В зону обработки подавали СОЖ в виде масла индустриального И-12А. Длина впадины на основном диске - 10 мм, а длина выступа на дополнительном диске - 20 мм. Количество впадин на основном диска - 12, при этом длина выступа Lвыст1 составляла ~55 мм. Количество впадин на дополнительном диска также 12, при этом длина впадины составляла ~45 мм.

Полученные глубина и микротвердость упрочненного слоя (белой зоны) составляла соответственно 0,17...0,19 мм и 8...9 ГПа с постепенным понижением микротвердости по глубине до исходного состояния - 2,3...2,7 ГПа. При повышении скорости вращения упрочняемой заготовки в два раза глубина упрочненного слоя составила 0,12...0,14 мм. Таким образом, инструмент позволяет повысить производительность процесса.

При уменьшении длины впадины основного диска до 5 мм глубина упрочненного слоя уменьшается до 0,13...0,15 мм. Увеличение длины впадины до 15 мм приводит к незначительному увеличению глубины упрочненного слоя (с 0,17...0,19 мм до 0,18...0,20 мм). При уменьшении количества впадин длиной 10 мм с двенадцати до шести на основном диске глубина упрочненного слоя уменьшается до 0,13...0,15 мм. При увеличении количества впадин основного диска до восемнадцати глубина упрочненного слоя составляет 0,18...0,20 мм. Микротвердость без изменений.

Предлагаемый инструмент прост по конструкции и надежен в эксплуатации. Получаемые на поверхности упрочняемой заготовки структуры белых слоев обладают повышенной твердостью, а соответственно, износостойкостью и сопротивлением усталостному разрушению. Инструмент позволяет повысить производительность обработки в 1,5...2,0 раза.

Источники информации, принятые во внимание

1. А.с. СССР №1712135, МКИ В 24 В 39/04. Инструмент для фрикционного поверхностного упрочнения. В.И.Кырылив и Т.Н.Каличак. №4732876/27, заяв. 29.08.90, опуб. 15.02.92. Бюл. №6 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕРЫВИСТОГО ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2003 |

|

RU2241589C1 |

| СПОСОБ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2277040C1 |

| ИНСТРУМЕНТ ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2283749C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361716C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361717C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2290294C1 |

| СПОСОБ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2288832C1 |

| УПРОЧНЯЮЩЕ-ПОЛИРОВАЛЬНЫЙ КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ С ПАРАМЕТРИЧЕСКОЙ ОСЦИЛЛЯЦИЕЙ | 2005 |

|

RU2283745C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2005 |

|

RU2282528C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ УПРОЧНЕНИЯ И ПОЛИРОВАНИЯ С ЛОКАЛЬНЫМ КОНТАКТОМ | 2005 |

|

RU2284256C1 |

Изобретение относится к области машиностроения и может быть использовано для поверхностного упрочнения стальных и чугунных деталей, подверженных интенсивному износу. Инструмент имеет корпус в виде закрепленных на ступице основного и дополнительного дисков. Последние выполнены из материала с низким коэффициентом теплопроводности и с рабочей поверхностью на их периферии. На рабочей поверхности основного диска предусмотрены впадины в виде радиальных пазов, а на дополнительном диске - выступы. Длина впадины на основном диске в (1,5...2,5) раза больше ширины его рабочей поверхности. Такая конструкция повышает качество обработки из-за образования на поверхности упрочняемой заготовки структуры белых слоев повышенной твердости при использовании инструмента простой конструкции. 2 з.п. ф-лы, 5 ил.

L1=(1,5...2,5)By1,

где L1 - длина впадины на основном диске, мм;

By1 - ширина рабочей поверхности основного диска, мм.

L2=L1+(1...2)By1,

где L2 - длина выступа на дополнительном диске, мм.

| Инструмент для фрикционного поверхностного упрочнения | 1990 |

|

SU1712135A1 |

| Способ фрикционно-упрочняющей обработки | 1986 |

|

SU1447644A1 |

| Способ сборки прерывистого абразивного круга | 1984 |

|

SU1184655A1 |

| GB 1212066 А, 11.11.1970. | |||

Авторы

Даты

2004-12-10—Публикация

2003-09-08—Подача