Изобретение относится к производству пластмасс, а именно к периодическим и непрерывным способам производства полистирола, в том числе и ударопрочного, путем радикально-цепной полимеризации в массе или в суспензии.

Основным и наиболее сложным в управлении агрегатом технологической схемы является реактор (либо каскад реакторов при непрерывном процессе), в котором мономер превращается в полимер. Количество мономера, превращенного в полимер за время пребывания в реакторе, является основным показателем производительности реактора и всей технологической линии.

В динамическом отношении полимеризационные реакторы характеризуются весьма сложным и нелинейным поведением, обусловленным нелинейной зависимостью скорости реакции от температуры и концентрации реагентов. Экзотермический тепловой эффект реакции полимеризации играет роль положительной обратной связи (повышение температуры вызывает ускорение реакции и увеличение тепловыделения, приводящее, в свою очередь, к дальнейшему росту температуры). Вследствие этого возникает опасность появления неустойчивых состояний реактора и развития аварийных режимов.

С целью обеспечения максимальной производительности реактора при выпуске полимера с заданными свойствами разрабатываются математические модели реакторов и на основе этих моделей создаются автоматические системы управления процессом. Однако опасность выхода реакции из-под контроля заставляет технологов вести процесс в режиме, далеком от оптимального. Особенно важным это обстоятельство является при осуществлении крупнотоннажных процессов, таких как получение полистирола. Объем реакторов, используемых для получения полистирола, достигает десятков м3 [а.с. СССР 909950, БИ №43, 1983 г. Непрерывный способ получения ударопрочного полистирола]. В непрерывном процессе используется каскад реакторов для ступенчатого подъема температуры процесса полимеризации по мере снижения в реакционной системе концентрации мономера [Патент SU №16037182, БИ №47, 1993 г. Непрерывный способ получения ударопрочного полистирола]. В первом реакторе концентрация мономера максимальная и поэтому самая высокая опасность выхода реакции из-под контроля.

Известен способ свободно-радикальной полимеризации виниловых мономеров, включая ароматические мономеры, в котором процесс ведется в условиях прогрессивно возрастающей температуры в интервале от 50 до 130°С, либо при двух изотермических режимах в том же интервале температур (первый при низкой температуре, второй при высокой), в присутствии инициаторов (Патент US 4125696. Polymerization process using di-t-butyl diperoxycarbonate as finishing catalyst. November 14, 1978. Kamath; Vasanth R). При проведении процесса полимеризации по этому способу в крупногабаритном реакторе существует опасность выхода реакции из-под контроля и создания аварийной ситуации.

Существует три основных способа предотвращения аварии при выходе реакции из-под контроля:

- охлаждение реакционной массы путем снижения температуры теплоносителя в рубашке реактора;

- ввод в реакционную массу ингибиторов, которые резко снижают скорость полимеризации;

- аварийный сброс реакционной массы из реактора во внешнюю емкость с растворителем.

Однако перечисленные способы обладают одним существенным недостатком - инерционностью, следствием которой может быть невозможность предотвращения аварийной ситуации.

Известен способ свободнорадикальной фотоинициированной полимеризации метилметакрилата (ММА) с целью получения крупных блоков органического стекла с использованием соединений, распадающихся при нагревании с образованием ингибиторов свободнорадикальной полимеризации или малоактивных свободных радикалов в качестве "спящих" ингибиторов - авторегуляторов процесса, предотвращающих нежелательное повышение температуры реакционной массы [а.с. СССР №209742]. Фотополимеризация ММА велась при комнатной температуре, а в качестве авторегуляторов использовались вещества из классов нитрозосоединений, производных гидразина, предельных и непредельных галоидпроизводных, нитритов, солей аммония и др., которые активировались и ингибировали процесс полимеризации уже при температурах 50-60°С. Однако перечисленные в изобретении вещества непригодны в качестве "спящих" ингибиторов для полимеризации стирола, так как процесс ведется при температурах не ниже 50°С. При этой температуре все перечисленные в изобретении (Авторское свидетельство 209742. Способ получения крупных блоков органического стекла. 26.01.1968. Бюл. №5. Г.П.Гладышев, Г.В.Королев и др.) вещества ингибируют полимеризацию стирола, снижая скорость полимеризации и молекулярную массу полимера.

Предлагаемое изобретение направлено на устранение указанных недостатков существующих методов предотвращения аварийных ситуаций и повышения безопасности процесса при выходе реакции из-под контроля при полимеризации виниловых мономеров, включая ароматические мономеры, в частности стирола, в крупногабаритных реакторах под действием вещественного инициирования при температурах выше 50°С.

Сущность изобретения состоит в том, что предлагается способ свободно-радикальной полимеризации стирола в присутствии инициатора при повышенной температуре в инертной атмосфере, отличающийся тем, что в исходную реакционную систему дополнительно вводят "спящие" ингибиторы, т.е. вещества, инертные при технологических температурах полимеризации и проявляющие ингибирующую активность при неконтролируемом повышении температуры в реакторе либо вследствие их разложения на компоненты, хотя бы один из которых является ингибитором полимеризации, либо в результате изомеризации с образованием аналогичных соединений.

Предлагается 2 класса "спящих" ингибиторов для полимеризации стирола: а) уретаны (тиоуретаны) и б) ароматические азокси- или нитрозосоединения.

Известно, что многие ароматические фенолы и тиолы эффективно ингибируют радикальную полимеризацию стирола при любых температурах [Х.С.Багдасарьян. Теория радикальной полимеризации. М.: Наука, 1966]. Механизм ингибирующего действия этих соединений заключается в том, что растущие полистирольные радикалы отрывают подвижный водород от гидроксильной (тиольной) группы ингибитора, превращаясь в "мертвые" полимерные молекулы. Образующиеся при этом окси- (тио-) фенильные радикалы неспособны присоединять мономер и создавать новые растущие полимерные цепи. В результате концентрация растущих радикалов уменьшается, скорость полимеризации снижается вплоть до практически полного прекращения реакции. Если активный водород в ингибиторах блокировать таким образом, что он будет активироваться только при достаточно высоких температурах, то их способность взаимодействовать с радикалами при более низких температурах будет подавлена. Наиболее доступным способом блокирования является превращение фенолов в уретаны взаимодействием их с изоцианатами. Реакция уретанообразования является обратимой:

RNCO+HOR'↔RNH(CO)OR'

Однако равновесие этой реакции сдвигается влево только при повышенных температурах, причем температура, при которой равновесные концентрации изоцианата и фенола становятся достаточно заметными, зависит от строения радикалов R и R' (Бадамшина Э.Р., Гафурова М.П. // Высокомолек. соед. Серия С. Т.44, №9. 2002. С.1643-1659). Аналогично ведут себя и тиолы при взаимодействии с изоцианатами, образуя тиоуретаны:

RNCO+HSR'↔RNH(CO)SR'

Варьируя строение радикалов R и R', можно менять температурный интервал активности уретанов (тиоуретанов) в качестве "спящих" ингибиторов.

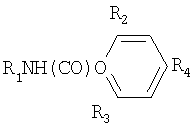

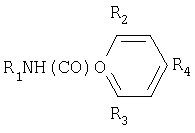

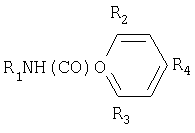

В качестве "спящих" ингибиторов используются уретаны, представляющие собой продукты взаимодействия изоцианатов R1NCO с фонолами общей формулы

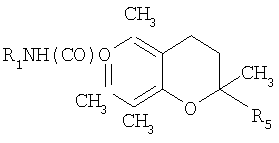

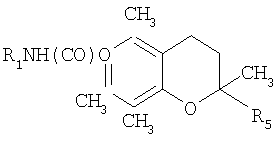

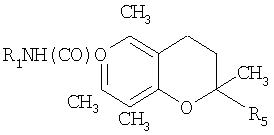

или с производными 6-хроманола общей формулы

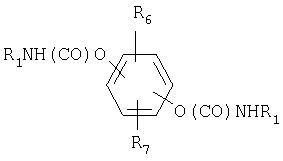

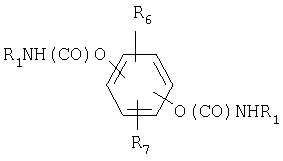

или диуретаны, получаемые взаимодействием изоцианатов R1NCO с орто-, мета-, пара-дифенолами (пирогаллол, резорцин, гидрохинон) общей формулы

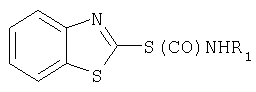

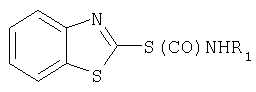

или тиоуретаны, получаемые взаимодействием изоцианатов R1NCO с 2-меркаптобензотиазолом общей формулы

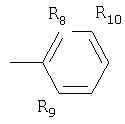

где R1 - алифатический радикал общей формулы СnH2n+1 или циклоалифатический радикал общей формулы СnН2n-1,или галоидалкильный радикал общей формулы ХСnН2n (X=Cl, Br), или ароматический радикал общей формулы

при этом R2, R3, R4=Н, СН3, ОСН3 или (СН3)3С; R5=СН3 или [СН2СН2СН2СН(СН3)]3-СН3; R6 и R7=Н, (СН3)3С, R8, R9=Н, СН3, С2Н5; R10=Н или Cl;

Эффективными ингибиторами радикальной полимеризации являются многие N-оксиды: азокси- или нитрозосоединения. Однако в случае стирола такие соединения, как азоксибензол - С6Н5N(O)-―N+С6Н5, или замещенные нитрозобензолы, в частности 2,6-дихлорнитрозобензол - С6Н3Cl2N=O неактивны как ингибиторы полимеризации при умеренных температурах. В то же время при повышенных температурах их ингибирующее действие явно выражено.

Специальными опытами показано, что в присутствии "спящих" ингибиторов ряда уретанов (тиоуретанов), а также азоксибензола, 2,6-дихлорнитрозобензола в изотермических условиях при температурах 60-70°С полимеризация стирола протекает с той же скоростью, что и в их отсутствие.

Осуществимость изобретения подтверждается следующими примерами.

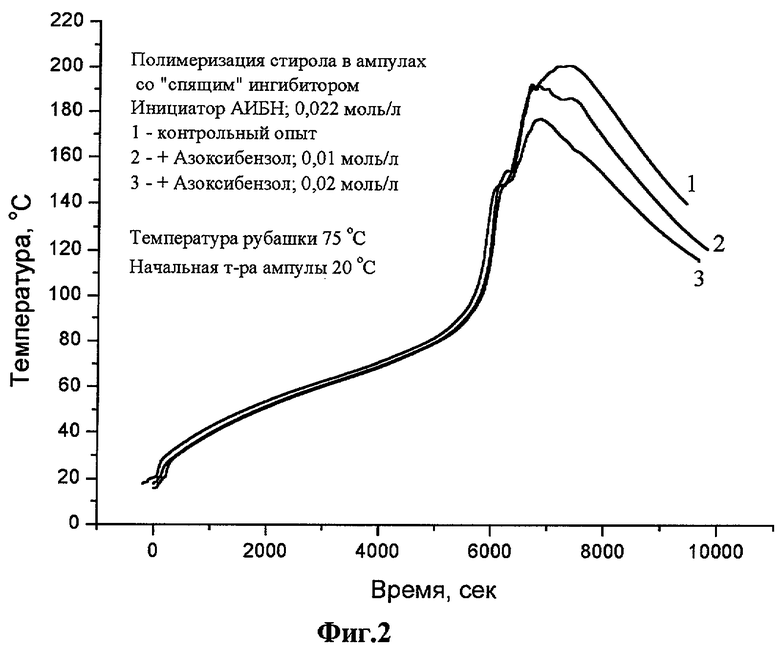

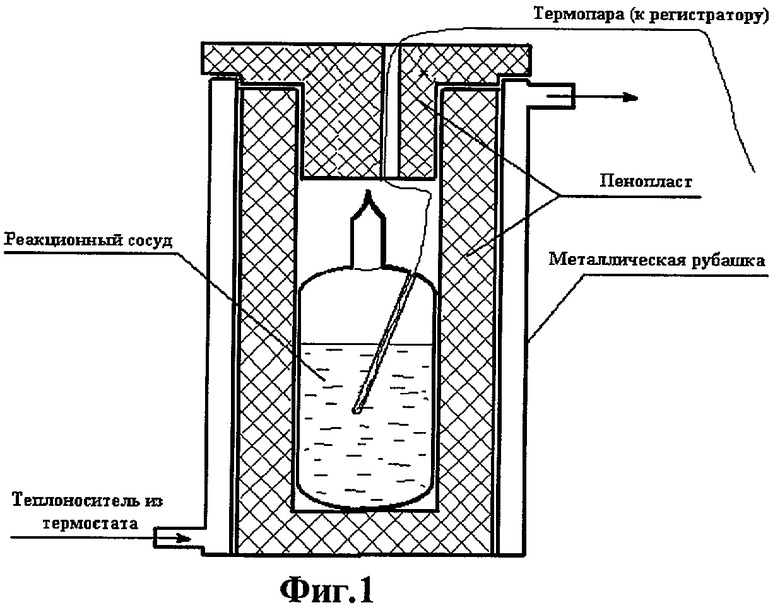

Пример 1. В стеклянные ампулы диаметром 30 мм, с впаянным карманом для термопары (см. фиг.1) заливают по 30 мл раствора 0,02 моль/л азоизобутиронитрила (АИБН) в стироле. В ампулы добавляют: а) 0.01 моль/л азоксибензола; б) 0,02 моль/л азоксибензола, ампула в) - контрольная.

Содержимое ампул дегазируют, ампулы отпаивают.

Заполненные ампулы последовательно помещают в термостатирующую установку с ограниченным теплообменом (фиг.1), в рубашку которой подается вода из термостата с температурой 75°С. Температура реакционной смеси в ампуле регистрируется с помощью термопары. Указанные условия теплообмена моделируют режим выхода реакции из-под контроля, аналогичный процессу в крупногабаритном реакторе. На фиг. 2 показаны кривые разогрева в контрольной ампуле и в ампулах, содержащих азоксибензол.

Из фиг.2 видно, что в контрольной ампуле температура поднимается до 220°С. В ампулах, содержащих азоксибензол, температурные кривые совпадают с контрольной до ˜140°С. Однако затем рост температуры резко замедляется, максимальная температура намного ниже, чем в контрольной ампуле. Анализ реакционной смеси показал, что в контрольной ампуле конверсия мономера составила 95%, продукт представляет собой твердый прочный полимер. В ампулах с ингибитором конверсия составила 70-77%, продукты представляют собой вязкие сиропы.

Таким образом, показано, что азоксибензол является "спящим" ингибитором инициированной полимеризации стирола.

Пример 2. Опыт проводят аналогично примеру 1 с использованием 2,6-дихлорнитрозобензола в качестве "спящего" ингибитора.

Результаты опыта приведены в таблице 1.

Пример 3. 0.1 моля меркаптобензотиазола (МБТА) смешивают с 0.3 молями фенилизоцианата (ФИ, R1=С6Н5) в среде инертного газа. Реакционную смесь выдерживают при температуре 190°С в течение 3 ч. После охлаждения избыток изоцианата удаляют вакуумированием. Полученный продукт после перекристаллизации из раствора толуола имеет температуру плавления 150°С. В ИК-спектре полученного тиоуретана содержатся полосы поглощения 1748, 3265 и 1544 см-1, соответствующие поглощению С=O и NH групп тиоуретана. Тиоуретан на основе МБТА и ФИ (ТУ-1) имеет брутто-состав C14H10N2OS2, расчетное содержание элементов С=58.74%, Н=3.50%, N=9.79%, О=5.59%, S=22.38%, найдено С=58.23%, Н=3.98%, N=10.01%, О=5.78%, S=22.0%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л ТУ-1. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 4. 0.1 моля меркаптобензотиазола (МБТА) смешивают с 0.3 молями м-бромфенилизоцианата (БФИ, R1=м-С6Н4Br) в среде инертного газа. Реакционную смесь выдерживают при температуре 190°С в течение 3 ч. После охлаждения избыток изоцианата удаляют вакуумированием. Полученный продукт после перекристаллизации из раствора толуола имеет температуру плавления 180°С. В ИК-спектре полученного тиоуретана полосы поглощения 1750, 3290, 1541 см-1, соответствующие поглощению С=O и NH групп тиоуретана. Тиоуретан на основе МБТА и БФИ (ТУ-2) имеет брутто-состав C14H9BrN2OS2, расчетное содержание элементов С=46.04%, Н=2.47%, Br=21.90%, N=7.67%, О=4.38%, S=17.54%, найдено С=45.93%, Н=2.78%, Br=21.30%, N=7.81%, О=4.88%, S=17.30%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л ТУ-2. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 5. 0.1 моля 4-метоксифенола (МОФ, R2=R3=Н, R4=ОСН3) смешивают с 0.1 моля ФИ в среде инертного газа, добавляют 0.003 моля катализатора дибутилдилаурината олова (ДБДЛО). Реакционную смесь выдерживают при комнатной температуре в течение суток. Полученный продукт после перекристаллизации из раствора толуола имеет температуру плавления 140°С. В ИК-спектре полученного уретана полосы поглощения 1712, 3300 и 1535 см-1, соответствующие поглощению С=O и NH уретановых групп. Уретан на основе МОФ и ФИ (У-1) имеет брутто-состав С14Н13NO3, расчетное содержание элементов С=69.14%, Н=5.35%, N=5.76%, О=19.75%, найдено С=69.43%, Н=5.28%, N=5.86%, О=19.43%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л У-1. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 6. 0.1 моля 2,6-дитретбутил-4-метилфенола (ионола, R2=R3=С(СН3)3, R4=СН3) смешивают с 0.1 моля циклогексилизоцианата (ЦГИ, R1=С6Н11) в среде инертного газа, добавляют 0.003 моля катализатора дибутилдилаурината олова (ДБДЛО). Реакционную смесь выдерживают при комнатной температуре в течение двух суток. Полученный продукт после перекристаллизации из раствора толуола имеет температуру плавления 225°С. В ИК-спектре полученного уретана присутствуют полосы поглощения 1705, 3305 и 1538 см-1, соответствующие поглощению С=O и NH уретановых групп. Уретан на основе ионола и ЦГИ (У-2) имеет брутто-состав С22Н35NO2, расчетное содержание элементов С=75.72%, Н=10.34%, N=4.46%, О=9.48%, найдено С=76.03%, Н=10.20%, N=4.75%, О=9.02%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л У-2. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 7. 0.1 моля 2,5,7,8-тетраметил-2-(4',8',12'-триметилтридецил)-6-хроманола (α-токоферола - ТКФ, R5=(СН2CH2CH2CH(СН3)-)3СН3) смешивают с 0.1 моля м-хлорфенилизоцианата (ХФИ, R1=м-С6Н4Cl) в среде инертного газа, добавляют 0.003 моля катализатора дибутилдилаурината олова (ДБДЛО). Реакционную смесь выдерживают при комнатной температуре в течение двух суток. Полученный продукт после переосаждения из раствора толуола имеет температуру плавления 20°С. В ИК-спектре полученного уретана присутствуют полосы поглощения 1708, 3272 и 1544 см-1, соответствующие поглощению С=O и NH уретановых групп. Уретан на основе ТКФ и ХФИ (У-3) имеет брутто-состав С36Н54ClNO3, расчетное содержание элементов С=74.04%, Н=9.25%, Cl=6.08%, N=2.40%, О=8.23%, найдено С=73.83%, Н=9.75%, Cl=5.98%, N=2.51%, О=7.93%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л У-3. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 8. 0.1 моля 2,2,5,7,8-пентаметил-6-хроманола (ПМХ, R5=Н) смешивают с 0.1 моля ХФИ в среде инертного газа, добавляют 0.003 моля катализатора дибутилдилаурината олова (ДБДЛО). Реакционную смесь выдерживают при комнатной температуре в течение двух суток. Полученный продукт после перекристаллизации из раствора толуола имеет температуру плавления 159°С. В ИК-спектре полученного уретана присутствуют полосы поглощения 1750, 3305 и 1530 см-1, соответствующие поглощению С=O и NH уретановых групп. Уретан на основе ПМХ и ХФИ (У-4) имеет брутто-состав C21H24ClNO3, расчетное содержание элементов С=67.47%, Н=6.43%, Cl=9.50%, N=3.75%, О=12.85%, найдено С=67.13%, Н=6.65%, Cl=9.33%, N=3.81%, О=13.08%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л У-4. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 9. 0.1 моля 1,4-дигидроксибензола (гидрохинона - ГХ, R6=R7=Н) смешивают с 0.2 молями ХФИ в среде инертного газа, добавляют 0.003 моля катализатора дибутилдилаурината олова (ДБДЛО). Реакционную смесь выдерживают при комнатной температуре в течение суток. Полученный продукт после перекристаллизации из раствора толуола имеет температуру плавления 220°С. В ИК-спектре полученного диуретана присутствуют полосы поглощения 1712, 3299 и 1532 см-1, соответствующие поглощению С=O и NH уретановых групп. Диуретан на основе ГХ и ХФИ (ДУ-1) имеет брутто-состав C20H14Cl2N2O4, расчетное содержание элементов С=57.56%, Н=3.36%, Cl=17.02%, N=6.71%, О=15.35%, найдено С=57.28%, Н=3.20%, Cl=17.37%, N=6.91%, О=15.24%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л ДУ-1. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 10. 0.1 моля 1,3-дигидроксибензола (резорцина - РЦ, R6=R7=Н) смешивают с 0.2 молями хлоргексилизоцианата (ХГИ, R1=ClC6Н12) в среде инертного газа, добавляют 0.003 моля катализатора дибутилдилаурината олова (ДБДЛО). Реакционную смесь выдерживают при комнатной температуре в течение суток. Полученный продукт после перекристаллизации из раствора толуола имеет температуру плавления 200°С. В ИК-спектре полученного диуретана присутствуют полосы поглощения 1710, 3331 и 1538 см-1, соответствующие поглощению С=O и NH уретановых групп. Диуретан на основе РЦ и ХГИ (ДУ-2) имеет брутто-состав С20Н30Cl2К2O4, расчетное содержание элементов С=55.43%, Н=6.93%, Cl=16.40%, N=6.47%, О=14.77%, найдено С=55.82%, Н=6.53%, С1=16.84%, N-6.31%, О=14.60%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л ДУ-2. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 11. 0.1 моля 1,2-дигидроксибензола (пирогаллола - ПР, R6=R7=Н) смешивают с 0.3 молями фенилизоцианата (ФИ) в среде инертного газа, добавляют 0.003 моля катализатора дибутилдилаурината олова (ДБДЛО). Реакционную смесь выдерживают при температуре 170°С в течение 3 ч. После охлаждения избыток изоцианата удаляют вакуумированием. Полученный продукт после перекристаллизации из раствора толуола имеет температуру плавления 195°С. В ИК-спектре полученного уретана присутствуют дублетные полосы поглощения 1729 и 1708, 3339 и 3309, 1549 и 1530 см-1, соответствующие поглощению С=O и NH уретановых групп. Диуретан на основе ПР и ФИ (ДУ-3) имеет брутто-состав C20H16N2O4, расчетное содержание элементов С=68.96%, Н=4.60%, N=8.05%, О=18.39%, найдено С=69.08%, Н=4.7%, N=7.94%, О=18.28%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л ДУ-3. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 12. 0.1 моля 1,2-дигидрокси-4-третбутилбензола (третбутилпирогаллола - ТБПР, R5=R6=С(СН3)3) смешивают с 0.3 молями ХФИ в среде инертного газа, добавляют 0.003 моля катализатора дибутилдилаурината олова (ДБДЛО). Реакционную смесь выдерживают при температуре 170°С в течение 3 ч. После охлаждения избыток изоцианата удаляют вакуумированием. Полученный продукт после перекристаллизации из раствора толуола имеет температуру плавления 110°С. В ИК-спектре полученного диуретана присутствуют дублетные полосы поглощения 1751 и 1730, 3321 и 3285, 1535 и 1530 см-1, соответствующие поглощению С=O и NH уретановых групп. Диуретан на основе ТБПР и ХФИ (ДУ-4) имеет брутто-состав C24H22Cl2N2O4, расчетное содержание элементов С=60.89%, Н=4.65%, Cl=15.01%, N=5.92%, О=13.53%, найдено С=61.01%, Н=4.41%, Cl=15.51%, N=5.63%, О=13.44%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л ДУ-4. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 13. 0.1 моля ТБПР смешивают с 0.4 молями о-толилизоцианата (оТИ, R1=о-С6H4СН3) в среде инертного газа, добавляют 0.003 моля катализатора дибутилдилаурината олова (ДБДЛО). Реакционную смесь выдерживают при температуре 170°С в течение 3 ч. После охлаждения избыток изоцианата удаляют вакуумированием. Полученный продукт после перекристаллизации из раствора ксилола имеет температуру плавления 142°С. В ИК-спектре полученного диуретана присутствуют дублетная полоса поглощения 1744 и 1724, одиночная полоса 3308, дублетная полоса 1544 и 1532 см-1, соответствующие поглощению С=O и NH уретановых групп. Диуретан на основе ДБПР и оТИ (ДУ-5) имеет брутто-состав C26H28N2O4, расчетное содержание элементов С=72.22%, Н=6.48%, N=6.48%, О=14.82%, найдено С=72.61%, Н=6.28%, N=6.73%, О=14.38%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л ДУ-5. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 14. 0.1 моля 1,4-дигидрокси-2,5-дитретбутилбензола (2,5-дитретбутилгидрохинона - ДТБГ, R5=R6=С(СН3)3) смешивают с 0.2 молями 2-этилфенилизоцианата (ЭФИ, R8=С2Н5, R9=R10=Н) в среде инертного газа, добавляют 0.003 моля катализатора дибутилдилаурината олова (ДБДЛО). Реакционную смесь выдерживают при комнатной температуре в течение суток. Полученный продукт после перекристаллизации из раствора ксилола имеет температуру плавления 202°С. В ИК-спектре полученного диуретана присутствуют полосы поглощения 1714, 3279 и 1531 см-1, соответствующие поглощению С=O и NH уретановых групп. Диуретан на основе ДТБГ и ЭФИ (ДУ-6) имеет брутто-состав C32H40N2O4, расчетное содержание элементов С=74.42%, Н=7.75%, N=5.43%, О=12.40%, найдено С=74.05%, Н=7.88%, N=5.21%, О=12.86%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л ДУ-6. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 15. 0.1 моля ДТБГ смешивают с 0.2 молями 2,6-диметилфенилизоцианата (ДМФИ, R8=R9=СН3, R10=Н) в среде инертного газа, добавляют 0.003 моля катализатора дибутилдилаурината олова (ДБДЛО). Реакционную смесь выдерживают при комнатной температуре в течение суток. Полученный продукт после перекристаллизации из раствора ксилола имеет температуру плавления 271°С. В ИК-спектре полученного диуретана присутствуют полосы поглощения 1721, 3297 и 1518 см-1, соответствующие поглощению уретановых групп. Диуретан на основе ДТБГ и ДМФИ (ДУ-7) имеет брутто-состав C32H40N2O4, расчетное содержание элементов С=74.42%, Н=7.75%, N=5.43%, О=12.40%, найдено С=74.12%, Н=7.88%, N=5.21%, О=12.79%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л ДУ-7. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Пример 16. 0.1 моля ДТБГ смешивают с 0.4 молями о-хлорфенилизоцианата (оХФИ, R1=о-С6H4Cl) в среде инертного газа, добавляют 0.003 моля катализатора дибутилдилаурината олова (ДБДЛО). Реакционную смесь выдерживают при температуре 170°С в течение 3 ч. После охлаждения избыток изоцианата удаляют вакуумированием. Полученный продукт после перекристаллизации из раствора ксилола имеет температуру плавления 221°С. В ИК-спектре полученного диуретана присутствуют дублетные полосы поглощения 1741 и 1720, 3351 и 3304, одиночная полоса 1527 см-1, соответствующие поглощению С=О и NH уретановых групп. Диуретан на основе ДТБГ и оХФИ (ДУ-8) имеет брутто-состав С28Н30Cl2N2O4, расчетное содержание элементов С=60.89%, Н=4.65%, Cl=15.01%, N=5.92%, О=13.53%, найдено С=61.01%, Н=4.37%, Cl=15.41%, N=5.63%, О=13.58%.

К 30 мл 0,02 моль/л раствора АИБН в стироле добавлено 0,02 моль/л ДУ-8. Полимеризация проведена аналогично описанному в примере 1.

Результаты опыта представлены в таблице 1.

Данные таблицы 1 свидетельствуют о том, что описанные в примерах 1-16 вещества в той или иной степени препятствуют развитию аварийной ситуации в условиях неконтролируемого повышения температуры в процессе полимеризации. В то же время они практически не влияют на температурный режим, следовательно, и на кинетику полимеризации вплоть до температур 140-150°С. Во всех случаях использования "спящих" ингибиторов после достижения температурного максимума реакционная смесь, в отличие от контрольной, представляет собой вязкий сироп и может быть без труда выгружена из реактора. "Спящие ингибиторы" могут быть достаточно эффективны даже при концентрациях, намного меньших по сравнению с концентрацией инициатора (см., например, п.8 в таблице 1). MM образующихся при этом полимеров либо несколько ниже, либо близки к ММ полимера из контрольного опыта, однако имеют более узкое ММР по сравнению с контрольным полимером.

Концентрация инициатора АИБН 0,02 моль/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОЭМУЛЬГИРУЕМЫХ ПОЛИУРЕТАНАКРИЛАТОВ | 2014 |

|

RU2656392C2 |

| ФОТОХРОМНЫЕ ОРГАНИЧЕСКИЕ ТРИПЛЕКСЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2373061C1 |

| ПОЛИУРЕТАН И СОДЕРЖАЩАЯ ПОЛИУРЕТАН КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ И УПЛОТНЕНИЯ | 1999 |

|

RU2261875C2 |

| ЭФИРЫ 2-ФУРФУРИЛИДЕН-2-ЦИАНУКСУСНОЙ КИСЛОТЫ В КАЧЕСТВЕ ИНГИБИТОРОВ РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ | 2001 |

|

RU2196138C2 |

| СПОСОБ ПОЛУЧЕНИЯ N-АЛКИЛ-О-АЛКИЛКАРБАМАТОВ | 2007 |

|

RU2359958C2 |

| БЛОКИРОВАННЫЕ ПОЛИИЗОЦИАНАТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ, ПРИМЕНЕНИЕ ИХ В КАЧЕСТВЕ КОМПОНЕНТА ЗАЩИТНЫХ И ДЕКОРАТИВНЫХ ПОКРЫТИЙ И МАГНИТНАЯ РЕГИСТРИРУЮЩАЯ СРЕДА НА ОСНОВЕ БЛОКИРОВАННЫХ ПОЛИИЗОЦИАНАТОВ | 1998 |

|

RU2148061C1 |

| ПОЛИМЕРИЗАЦИОННОСПОСОБНАЯ ФОТОХРОМНАЯ ИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ, ФОТОХРОМНЫЙ СЕТЧАТЫЙ ОПТИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ФОТОХРОМНОГО СЕТЧАТОГО ОПТИЧЕСКОГО МАТЕРИАЛА | 2012 |

|

RU2542252C2 |

| РАДИАЦИОННО-ОТВЕРЖДАЕМЫЕ ДИСПЕРГИРУЕМЫЕ В ВОДЕ ПОЛИУРЕТАН(MET)АКРИЛАТЫ | 2014 |

|

RU2673466C2 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОГО ОПРЕДЕЛЕНИЯ ИНГИБИТОРОВ ОКИСЛЕНИЯ В ТРАНСФОРМАТОРНЫХ МАСЛАХ | 1999 |

|

RU2166193C2 |

| Статистические блок-сополимеры в качестве пленкообразующих материалов для газоразделительных мембран | 1981 |

|

SU998469A1 |

Изобретение относится к производству пластмасс, а именно к периодическим и непрерывным способам производства полистирола, в том числе и ударопрочного, путем радикально-цепной полимеризации в массе, или в суспензии. Описан способ свободно-радикальной полимеризации стирола в присутствии инициатора при повышенной температуре в инертной атмосфере, отличающийся тем, что в исходную реакционную систему дополнительно вводят «спящие» ингибиторы, выбранные из ряда уретанов и ароматических азокси- или нитрозосоединений, взятых в количестве, не превышающем 3·10-2 моль/л. Описаны также уретаны, представляющие собой продукты взаимодействия инициаторов R1NCO с фонолами общей формулы  или с производными 6-хроманола, общей формулы

или с производными 6-хроманола, общей формулы  или диуретаны, или тиоуретаны, в качестве «спящих» ингибиторов полимеризации стирола. Технический эффект - препятствие развитию аварийной ситуации в условиях неконтролируемого повышения температуры в процессе полимеризации. 2 н. 1 з.п., ф-лы, 1 табл., 2 ил.

или диуретаны, или тиоуретаны, в качестве «спящих» ингибиторов полимеризации стирола. Технический эффект - препятствие развитию аварийной ситуации в условиях неконтролируемого повышения температуры в процессе полимеризации. 2 н. 1 з.п., ф-лы, 1 табл., 2 ил.

или с производными 6-хроманола, общей формулы

или диуретаны, получаемые взаимодействием изоцианатов R1NCO с орто-, мета-, пара-дифенолами (пирогаллол, резорцин, гидрохинон), общей формулы

или тиоуретаны, получаемые взаимодействием изоцианатов R1NCO с 2-меркаптобензотиазолом, общей формулы

где R1 - алифатический радикал общей формулы CnH2n+1, или циклоалифатический радикал общей формулы СnН2n-1, или галоидалкильный радикал общей формулы ХСnН2n (X=Cl, Br), или ароматический радикал (Ar) общей формулы

при этом R2, R3, R4=H, СН3, ОСН3, или (СН3)3С; R5=СН3, или [СН2СН2СН2СН(СН3)]3-СН3; R6 и R7=H, (СН3)3С, R8, R9=H, СН3, С2Н5; R10=H или Cl,

в качестве «спящих» ингибиторов полимеризации стирола.

| СПОСОБ ПОЛУЧЕНИЯ КРУПНЫХ БЛОКОВ ОРГАНИЧЕСКОГО СТЕКЛА | 0 |

|

SU209742A1 |

| Непрерывный способ получения ударопрочного полистирола | 1980 |

|

SU909950A1 |

| RU 2075468 C1, 20.03.1997 | |||

| WO 9012072 A1, 18.10.1990 | |||

| US 4125696 А, 14.11.1978. | |||

Авторы

Даты

2006-05-27—Публикация

2004-12-29—Подача