Изобретение относится к области металлургии, точнее к конструкции дуговых сталеплавильных электропечей, и может быть использовано при производстве стали с использованием приема создания пенистого шлака над расплавом и поддержания его свойств по ходу плавки.

Использование приема производства подобного пенистого шлака в печи при выплавке стали приводит к улучшенной передаче энергии от электродов на расплавляемую шихту, приводит к снижению огнеупорной нагрузки благодаря обволакиванию шлаком электрической дуги. Вследствие этого сокращается расход энергии и электродов, увеличивается выход металлического железа и уменьшается время плавки.

Наиболее близким по технической сущности и достигаемому результату является «Электродуговая печь для подготовки пенистого шлака и удержания его плотности и свойств по всей поверхности расплава при плавке стали, содержащая плавильную ванну, ограниченную подиной и эркером с выпускным отверстием и боковыми стенами печи, по крайней мере, одно рабочее окно, электроды, дутьевые устройства, установленные над уровнем расплава в боковых стенках по охвату печи под углом 30-80° к направлению потока расплава в ванне и горизонтали под углом 10-30° и соединенные с трубопроводами подачи шлакообразующих материалов, углерода и окислителей»

[ЕР 1090148 В1 МПК7 С 21 С 5/52, 06.11.2002] [1].

Недостатком известной дуговой печи является неравномерность подачи материалов вследствие неоптимального выбора количества дутьевых устройств и их установки по охвату печи. Это приводит к периодическим прерываниям процесса подачи углерода и извести на расплав, так как из-за неравномерности подачи материалов по поверхности расплава возникают труднорастворимые образования конгломератов, что способствует неравномерному распределению образующегося пенистого шлака по поверхности расплава. Неупорядоченное распределение дутьевых устройств по охвату печи приводит к концентрации в области шлакового отверстия подаваемых материалов, что вызывает зашлаковывание, забивание (загромождение) эркерного пространства, а также зарастание выпускного отверстия.

Технический результат - ускорение образования пенистого шлака требуемой плотности для его достаточно равномерного распределения по поверхности расплава и высоте печи, снижение зашлаковывания и забивания (загромождения) эркерного пространства, а также зарастания выпускного отверстия, снижение потребления электрической энергии.

Технический результат достигается тем, что в известной электродуговой печи, предназначенной для подготовки пенистого шлака и удержания его плотности и свойств по всей поверхности расплава при плавке стали, содержащей плавильную ванну, ограниченную подиной и эркером с выпускным отверстием и боковыми стенами печи, по крайней мере, одно рабочее окно, электроды, дутьевые устройства, установленные над уровнем расплава в боковых стенках под углом 30-80° к направлению потока расплава в ванне и под углом 10-30° к горизонтали и соединенные с трубопроводами подачи шлакообразующих материалов, углерода и окислителей, по изобретению, количество дутьевых устройств, установлено в зависимости от садки печи по формуле N=3+(0,03·G-1), где N - количество дутьевых устройств, шт; G - садка печи, т; 3 - минимальное количество дутьевых устройств, для садки массой менее 50 т; 1; 0,03 - коэффициенты, устанавливающие количество дополнительных дутьевых устройств в печи в зависимости от садки, при этом, по крайней мере, одно из дутьевых устройств установлено в боковой стенке печи на расстоянии 1/6-2/3 радиуса печи от точки пересечения стенки печи с линией диаметра печи, проведенной через центр печи перпендикулярно прямой, соединяющей оси печи и выпускного отверстия на уровне рабочего окна, причем дутьевое устройство направлено под углом в сторону выпускного отверстия.

В основе изобретения лежит представление о том, что для того чтобы получить пенистый шлак равномерной плотности и в количестве, закрывающем максимально поверхность расплава в печи и дугу, необходимые для этого материалы желательно вводить в печь в расчетных по отношению к потребляемому электродами току количествах, при этом материалы следует вводить максимально распределенно по рабочему пространству печи, что позволяет исключить образование труднорастворимых конгломератов и снизить неоднородность свойств шлака. В результате экспериментов установлено, что количество дутьевых устройств для печей садкой до 50 тонн не должно быть меньше 3. С ростом садки печи количество дутьевых устройств должно расти. Целесообразно количество дутьевых устройств устанавливать в соответствии с расчетной формулой. Превышение числа дутьевых устройств выше расчетного количества вызывает значительное усложнение системы подачи и обслуживания дутьевых устройств и не вызывает заметного сокращения времени образования пенистого шлака и равномерности его свойств.

Другим представлением, полученным экспериментально и положенным в основу изобретения, явилось то, что для печей, оборудованных эксцентричным эркерным выпуском, в независимости от равномерного или неравномерного расположения дутьевых устройств, по крайней мере, одно из дутьевых устройств должно быть установлено в боковой стенке печи на расстоянии 1/6-2/3 радиуса печи от точки пересечения стенки печи с линией диаметра печи, проведенной через центр печи перпендикулярно прямой, соединяющей оси печи и выпускного отверстия на уровне рабочего окна, причем дутьевое устройство должно быть направлено под углом в сторону выпускного отверстия. При таком расположении, по крайней мере, одного из дутьевых устройств потоки расплава в печи организуются таким образом, что вызывают постоянное обновление расплава в зоне выпускного отверстия, что снижает зашлаковывания и забивания (загромождения) эркерного пространства, а также зарастание выпускного отверстия и облегчает проведение выпуска металла.

Допустима установка дополнительных дутьевых устройств, например на противоположной боковой стенке печи в той же зоне. В этом случае оба дутьевых устройства могут быть направлены в сторону выпускного отверстия, а возникающие в результате действия устройств потоки расплава в печи будут иметь более сложную траекторию.

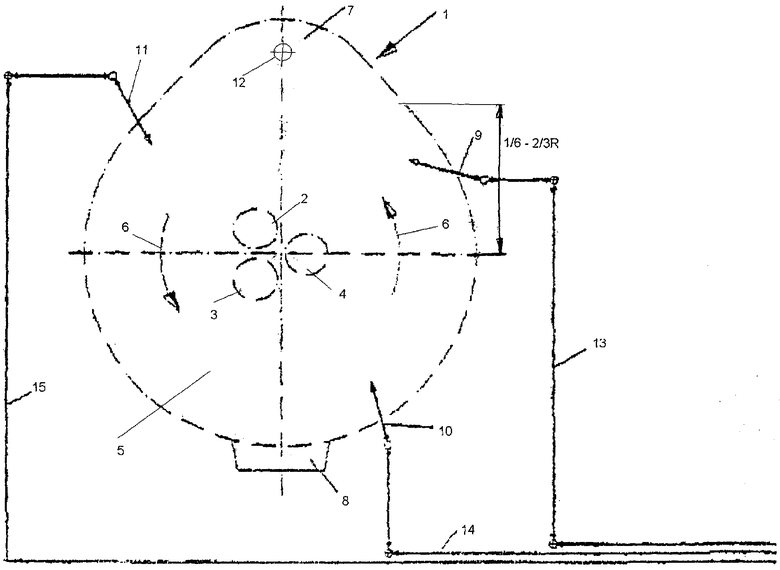

На чертеже - представлено схематическое изображение сверху электрической дуговой печи садкой 50 т с указанием мест расположения дутьевых устройств и их направления по движения потоков расплава.

Электрическая дуговая печь 1 имеет три электрода 2, 3, 4, ванну жидкого расплава 5, вращающегося в направлении 6, эксцентричную эркерную часть печи 7, рабочее окно 8, дутьевые устройства 9, 10, 11, установленные в боковой стенке печи под углом 30-80° в направлении потока и под углом 10-30° к горизонтали. В области эксцентричной эркерной части печи выполнено выпускное отверстие 12. Каждое из дутьевых устройств имеет собственную линию 13, 14, 15 для подачи к дутьевым устройствам шлакообразующих, углерода, окислителя. Печь имеет средства регулирования индивидуально поступающих на дутьевые устройства материалов и газовых смесей (на чертеже не показаны), что позволяет в широких пределах варьировать составом смесей и их расходами, а также последовательно или одновременно подавать как твердые, так и газообразные вещества.

Электрическая дуговая печь 1 работает следующим образом. Определяют количество дутьевых устройств, которые устанавливают в боковых стенках печи. В зависимости от садки количество дутьевых устройств определяли по формуле N=3+(0,03·50-1)=3+0,5≈3 шт.

Для печей емкостью от 50 до 300 тонн количество применяемых дутьевых устройств на плавке составит:

Дутьевые устройства 9, 10, 11 устанавливают в боковых стенках печи, например под углом 45° к направлению потока и под углом 20° к горизонтали, и соединяют с трубопроводами 13, 14, 15 подачи извести, окалины, кокса и трубопроводу газа носителя - воздуха. Конструкция дутьевых устройств допускает одновременную подачу всех материалов в ванну печи.

Дутьевое устройство 9 устанавливают в боковой стенке печи, например на расстоянии, 1/3R - радиуса печи, от точки пересечения стенки с линией диаметра печи проведенной, через центр печи перпендикулярно прямой, соединяющей оси печи и выпускного отверстия на уровне рабочего окна, и направляют под углом в сторону выпускного отверстия.

После загрузки на подину печи 100% однородного металлолома определяют и устанавливают заданное потребление тока электродами (I=4,0 кА/дм2) путем ввода в печь увеличенного количества шлакообразующих, вызывающих снижение потребления тока электродами, и последующего уменьшения расхода шлакообразующих. После того как в печи образуется жидкая ванна 5 расплава, покрывающего шихту, в ванну вводят через дутьевые устройства 9, 10, 11, например, известь, окалину и углерод в струе газа носителя. В результате продувки создают оптимальные условия для образования пенистого шлака оптимальной плотности и равномерного распределения его по поверхности расплава и высоте печи, которые поддерживаются до конца плавки.

Промышленные опыты для печи садкой 50 т, при установке 3 дутьевых устройств, показали следующие результаты. Продолжительность плавки составила 40 мин, при расходе электроэнергии 290 квт·час/т. Продолжительность выпуска 3,8 мин. Зашлаковывание, забивание (загромождение) эркерного пространства, а также зарастание выпускного отверстия не установлено.

Использование изобретения позволяет снизить затраты на проведение плавки за счет снижения расхода электроэнергии и продолжительности плавки и уменьшить зашлаковывание, забивание (загромождение) эркерного пространства, а также зарастание выпускного отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПЕНИСТОГО ШЛАКА И УДЕРЖАНИЯ ЕГО ПЛОТНОСТИ И СВОЙСТВ ПО ВСЕЙ ПОВЕРХНОСТИ РАСПЛАВА В ПЛАВИЛЬНОЙ ВАННЕ ПРИ ПЛАВКЕ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2004 |

|

RU2276693C1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА ТВЕРДЫМ РЕАГЕНТОМ | 2004 |

|

RU2280082C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2393235C1 |

| ВАННА ДУГОВОЙ ПЕЧИ С ЭКСЦЕНТРИЧНЫМ ДОННЫМ ВЫПУСКОМ МЕТАЛЛА | 1988 |

|

RU2049823C1 |

| ЭЛЕКТРОПЛАВИЛЬНАЯ ДУГОВАЯ ПЕЧЬ С ЭРКЕРОМ | 2002 |

|

RU2219451C2 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| СПОСОБ ПЛАВКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152436C2 |

| СПОСОБ БОКОВОЙ ПОДАЧИ ГАЗА ПОД УРОВЕНЬ ЖИДКОГО МЕТАЛЛА ВАННЫ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2003 |

|

RU2233891C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ В РАСПЛАВЕ | 1991 |

|

RU2033430C1 |

Изобретение относится к области металлургии. Электродуговая печь для плавки стали содержит плавильную ванну, ограниченную подиной и эркером с выпускным отверстием и боковыми стенами печи, одно рабочее окно, электроды, дутьевые устройства, установленные над уровнем расплава в боковых стенках под углом 30-80° к направлению потока расплава в ванне и под углом 10-30° к горизонтали и соединенные с трубопроводами подачи шлакообразующих материалов, углерода и окислителей. Количество дутьевых устройств определяется в зависимости от садки печи по определенной зависимости. При использовании изобретения снижается расход электроэнергии, сокращается продолжительность плавки. 1 ил.

Электродуговая печь для плавки стали, содержащая плавильную ванну, ограниченную подиной и эркером с выпускным отверстием и боковыми стенами печи, по крайней мере одно рабочее окно, электроды, дутьевые устройства, установленные над уровнем расплава в боковых стенках под углом 30-80° к направлению потока расплава в ванне и под углом 10-30° к горизонтали и соединенные с трубопроводами подачи шлакообразующих материалов, углерода и окислителей, отличающаяся тем, что количество дутьевых устройств установлено в зависимости от садки печи по формуле

N=3+(0,03·G-1),

где N - количество дутьевых устройств, шт;

G - садка печи, т;

3 - минимальное количество дутьевых устройств для садки массой менее 50 т;

1; 0,03 - коэффициенты, устанавливающие количество дополнительных дутьевых устройств в печи в зависимости от садки,

при этом по крайней мере одно из дутьевых устройств направлено под углом в сторону выпускного отверстия и установлено в боковой стенке печи на расстоянии 1/6-2/3 радиуса печи от точки пересечения стенки печи с линией диаметра печи, проведенной через центр печи перпендикулярно прямой, соединяющей оси печи и выпускного отверстия на уровне рабочего окна.

| СПОСОБ СИНТЕЗА БРОМИОДОСЕРЕБРЯНОЙ ФОТОГРАФИЧЕСКОЙ ЭМУЛЬСИИ ДЛЯ ВЫСОКОРАЗРЕШАЮЩИХ ФОТОПЛАСТИНОК | 1982 |

|

SU1090148A1 |

| US 4827486 А, 02.05.1989 | |||

| US 3459867 А, 05.08.1969 | |||

| US 5999557 А, 07.12.1999 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116356C1 |

Авторы

Даты

2006-05-27—Публикация

2004-11-12—Подача