4

00

а ч1

Изобретение относится к технике сушки термочувствительных материалов и может использоваться в сельском хозйстве, системе заготовок и на предприятиях масложировой промышленности.

Известна шахтная сушилка, содержащая шахту с размещенными в в шахматном порядке чередующимися подводящими и отводящими коробами 1.

Недостаток дайной зерносушилки - неудовлетворительная интенсивность процесса сушки.

Известна сушилка для сыпучих материалов, содержащая вертикальный цилиндрический корпус, выполненный из немагнитного материала, установленный на опорах при помощи амортизаторов и снабженный загрузочным устройством, патрубком для отвода пара, патрубком для выгрузки высушенного материала, вибратором и наружным кольцевым индуктором, включенным в сеть неременного тока промышленной частоты..{2.

Указанная сушилка не пригодна для сушки пищевых продуктов.

Наиболее близкой к предлагаемой является установка для тепловой обработки сыпучих материалов, преимущественно зериосушилка, содержащая вертикальную шахту с чередующимися подводящими и отводящими коробами, имеющую две зоны сушки, подключенные посредством трубопроводов к теплогенератору, и зону охлаждения, намагничивающую катушку с ферромагнитным сердечником, размещенную на уровне второй зоны сушки, к которой дополнительно подведен трубопровод ионизированного воздуха от ионизатора, и газораспределительную камеру (3).

Однако сушка при высокой влажности материала, например риса, требует несколько часов, при этом не достигается равномерного влагосъема по всей массе зерна, что приводит к перегреву и ухудшению качества зерна. Причем длительность процесса сушки приводит к повышенному расходу тепла, затрачиваемого на испарение влаги из зерна.

Кроме того, в процессе сушки риса наблюдается перегрев, .повышенное перемещение влаги внутри ядра к поверхностным слоям, что приводит к образованию трещин в рисе.

Цель изобретения - интенсификация теплообмена, повышение качества обработки и снижение теплозатрат.

Указанная цель достигается тем, что в установке для тепловой обработки сыпучих материалов, преимущественно зерносушилке, содержащей вертикальную шахту с чередующимися подводящими и отводящими коробами, имеющую две зоны сущки, подключенные посредством трубопроводов к теп логенератору, и зону охлаждения, намагничивающую катушку с ферромагнитным сердечником, размещенную на уровне второй

зоны сушки, к которой дополнительно подведен трубопровод ионизированного воздуха от ионизатора, и газораспределительную камеру, шахта выполнена кольцевой, короба размещены в ней радиально, а газораспределительная камера расположена по ее оси и разделена перегородкой на верхнюю и ннжнюю зоны, при этом намагничивающая катушка размещена вокруг шахты, а ее ферромагнитный сердечник установлен с зазором

0 в нижней зоне газораспределительной камеры.

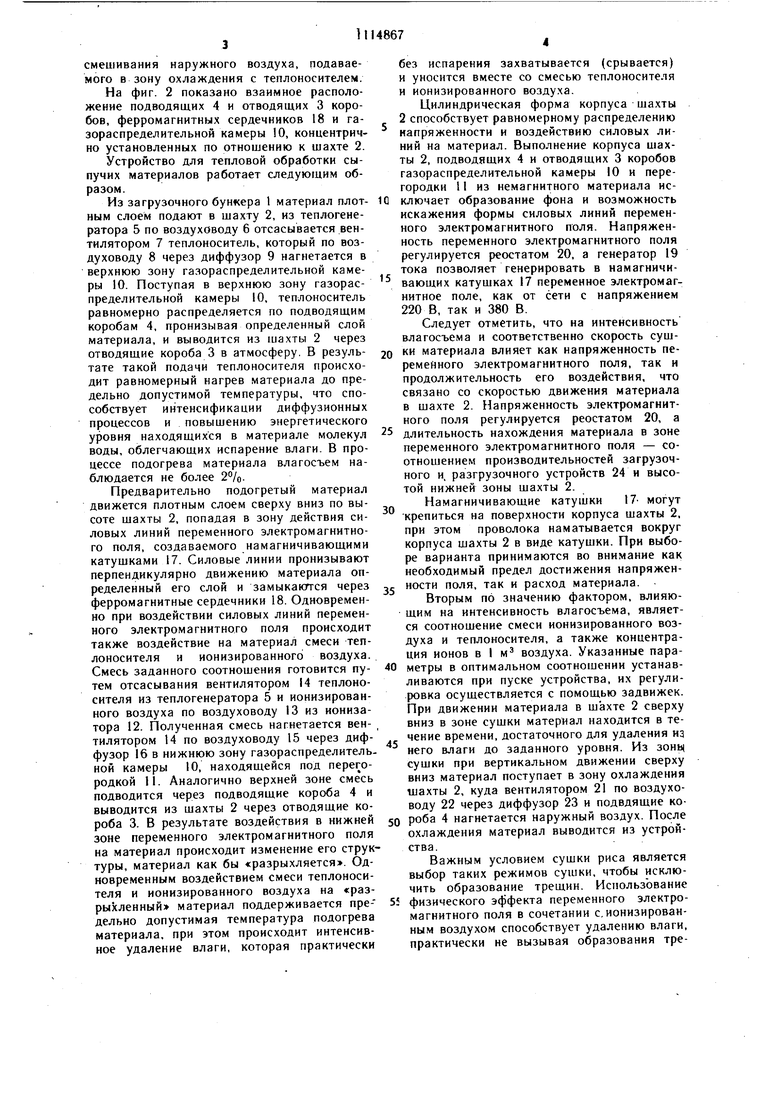

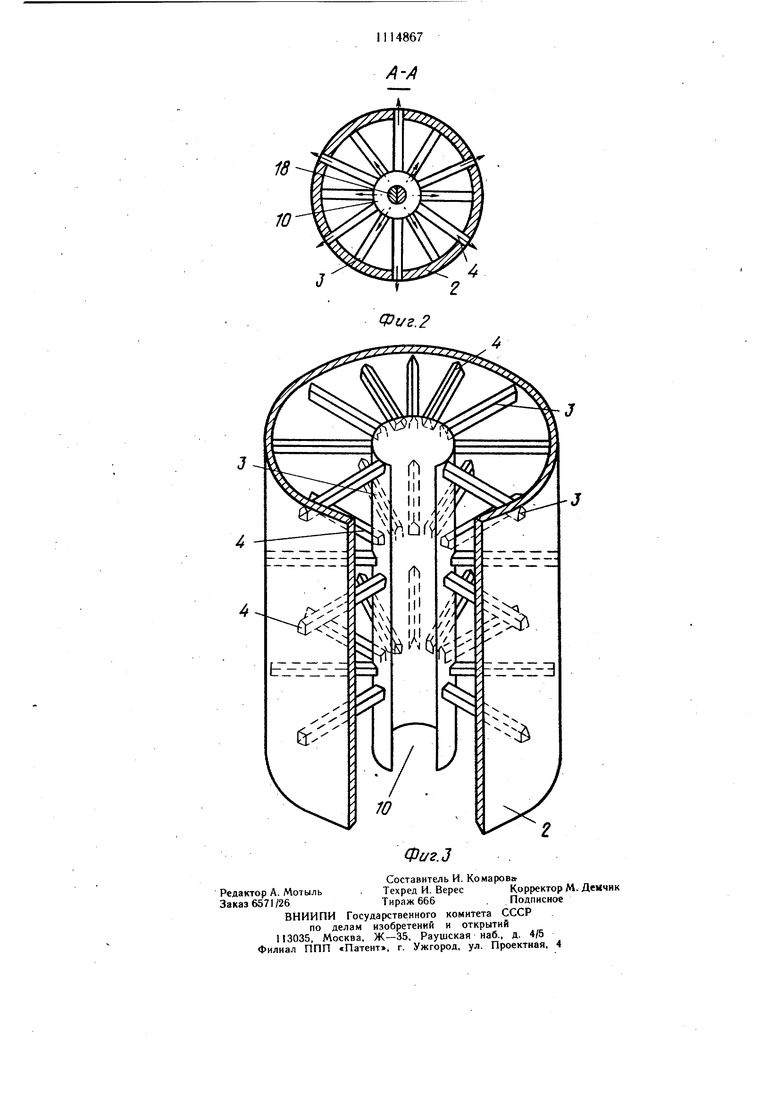

На фиг. 1 показана установка для тепловой обработки сыпучих материалов; на фиг. 2 - разрез А-А на фиг. I; на фиг. З - взаимное расположение подводящих и отводящих коробов и их вертикальное и горизонтальное смещения.

Устройство для тепловой обработки сыпучих материалов состоит из загрузочного

0 бункера 1, корпуса цилиндрической шахты 2, выполненной из немагнитного материала, отводящих 3 и подводящих 4 коробов из немагнитного материала, которые установлены с радиальным и вертикальным смещением и чередующимся их расположением по высо5 те шахты 2, теплогенератора 5, воздуховода 6 для отсоса вентилятором 7 и нагнетания по воздуховоду 8 через диффузор 9 теплоносителя в цилиндрическую камеру 10 из немагнитного материала, перегородки 11, выполненной из немагнитного материала и разделяющей газораспределительную камеру 10 на две зоны (верхнюю и нижнюю), ионизатора 12 воздуха, воздуховода 13 для отсоса вентилятором 14 ионизированного воздуха и отсоса для смещивания по воздухово, ду 6 теплоносителя, которые смешиваются в заданном соотношении, после чего смесь нагнетается вентилятором 14 по воздуховоду 15 через диффузор 16 в нижнюю зону газораспределительной камеры 10, электромагнитных намагничивающих катущек 17,

установленных на наружной поверхности корпуса шахты 2 ниже расположения перегородки 11. т. е. на уровне расположения нижней зоны газораспределительной камеры 10, ферромагнитных сердечников 18, смонтированных на одном уровне с намагничивающими катушками 17 и находящихся в газораспределительной камере Ю с зазором по отнощению к ее внутрениим стенкам, достаточным для подачи и равномерного распределения смеси нонизированного воздуха с теплоносителем между подводящими коробами 4 в нижней зоне газораспределительной камеры 10, генератора 19 переменного тока, реостата 20, вентилятора 21 для нагнетания по воздуховоду 22 через диффузор 23 наружного воздуха в зону охлаждения шахты

2, разгрузочного устройства 24, клемм 25 подключения электромагнитных катушек 17, перегородки 26, разделяющей газораспределительную камеру 10 для предотвращения

смешивания наружного воздуха, подаваемого в зону охлаждения с теплоносителем.

На фиг. 2 показано взаимное расположение подводящих 4 и отводящих 3 коробов, ферромагнитных сердечников 18 и газораспределительной камеры 10, концентрично установленных по отношению к шахте 2.

Устройство для тепловой обработки сыпучих материалов работает следующим образом.

Из загрузочного бункера I материал плотным слоем подают в шахту 2, из теплогенератора 5 по воздуховоду 6 отсасывается вентилятором 7 теплоноситель, который по воздуховоду 8 через диффузор 9 нагнетается в верхнюю зону газораспределительной камеры 10. Поступая в верхнюю зону газораспределительной камеры 10, теплоноситель равномерно распределяется по подводящим коробам 4, пронизывая определенный слой материала, и выводится из шахты 2 через отводящие короба 3 в атмосферу. В результате такой подачи теплоносителя происходит равномерный нагрев материала до предельно допустимой температуры, что способствует интенсификации диффузионных процессов и повышению энергетического уровня находящихся в материале молекул воды, облегчающих испарение влаги. В процессе подогрева материала влагосъем наблюдается не более 2%.

Предварительно подогретый материал движется плотным слоем сверху вниз по высоте шахты 2, попадая в зону действия силовых линий переменного электромагнитного поля, создаваемого намагничивающими катушками 17. Силовые линии пронизывают перпендикулярно движению материала определенный его слой и замыкаются через ферромагнитные сердечники 18. Одновременно при воздействии силовых линий переменного электромагнитного поля происходит также воздействие на материал смеси теплоносителя и ионизированного воздуха. Смесь заданного соотношения готовится путем отсасывания вентилятором 14 теплоносителя из теплогенератора 5 и ионизированного воздуха по воздуховоду 13 из ионизатора 12. Полученная смесь нагнетается вентилятором 14 по воздуховоду 15 через диффузор 16 в нижнюю зону газораспределительной камеры 10, находящейся под перегородкой 11. Аналогично верхней зоне смесь подводнтся через подводящие короба 4 и выводится из шахты 2 через отводящие короба 3. В результате воздействия в нижней зоне переменного электромагнитного поля на материал происходит изменение его структуры, материал как бы «разрыхляется. Одновременным воздействием смеси теплоносителя и ионизированного воздуха на «разрыхленный материал поддерживается предельно допустимая температура подогрева материала, при этом происходит интенсивное удаление влаги, которая практически

без испарения захватывается (срывается) и уносится вместе со смесью теплоносителя и ионизированного воздуха.

Цилиндрическая форма корпуса шахты 2 способствует равномерному распределению напряженности и воздействию силовых линий на материал. Выполнение корпуса шахты 2, подводящих 4 и отводящих 3 коробов газораспределительной камеры 10 и перегородки 11 из немагннтного материала исключает образование фона и возможность искажения формы силовых линий переменного электромагнитного поля. Напряженность переменного электромагнитного поля регулируется реостатом 20, а генератор 19 тока позволяет генерировать в намагничивающих катушках 17 переменное электромаг.нитное поле, как от сети с напряжением 220 В, так и 380 В.

Следует отметить, что на интенсивность влагосъема и соответственно скорость суш0 ки материала влияет как иапряженность перемениого электромагнитного поля, так и продолжительность его воздействия, что связано со скоростью движения материала в щахте 2. Напряженность электромагнитного поля регулируется реостатом 20, а

5 длительность нахождения материала в зоне переменного электромагнитного поля - соотношением производительностей загрузочного н. разгрузочного устройств 24 и высотой нижней зоны шахты 2.

Намагничивающие катушки 17- могут

0 .„ крепиться на поверхиости корпуса шахты 2, при этом проволока наматывается вокруг корпуса шахты 2 в виде катушки. При выборе варианта принимаются во внимание как необходимый предел достиження напряженj ности поля, так и расход материала.

Вторым по значению фактором, влияющим на интенсивность влагосъема, является соотношение смеси ионизированного воздуха и теплоносителя, а также концентрация ионов в I м воздуха. Указанные пара0 метры в оптимальном соотношении устанавливаются при пуске устройства, их регулировка осуществляется с помощью задвижек. При движеиии материала в щахте 2 сверху вниз в зоне сушки материал находится в течение времени, достаточного для удаления из него влаги до заданного уровня. Из зонь| сушки при вертикальном движении сверху вниз материал поступает в зону охлаждения шахты 2, куда вентилятором 21 по воздуховоду 22 через диффузор 23 и подвдящие ко0 роба 4 нагнетается наружный воздух. После охлаждения материал выводится из устройства.

Важным условием сушки риса является выбор таких режимов сушки, чтобы исключить образование трещин. Использование 5 физического эффекта переменного электромагнитного поля в сочетании с,ионизированным воздухом способствует удалению влаги, практически не вызывая образования треМин при обработке зерна риса. Трещиневатость риса на предлагаемом устройстве на б. ниже, чем при сушке рнса на известном устройстве. Исключение перемещения влаги в зерне риса при сушке иа предлагаемом устройстве является решающим фактором, не вызывающим образования трещин.

Таким образом, применение в промькиленностн предлагаемого устройства позволит не только интенсифнцировать влагосъем и

снизить трещиноватость риса в процессе сушки, но и за счет сокращения более чем в два раза продолжительности процесса сушки обеспечит до 50--65 /о экономию тепловой энергии, что в целом и предопределяет рациональность использования предлагаемого устройства для сушки зерна риса и других зерновых культур.

Предлагаемое устройство для тепловой обработки сыпучих материалов может быть легко автоматизировано и управляться с диспетчерского пульта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рециркуляционная сушилка для семян подсолнечника | 1983 |

|

SU1139950A2 |

| Способ сушки зерновых культур,преимущественно риса | 1982 |

|

SU1040298A1 |

| Рециркуляционная сушилка для семян подсолнечника | 1982 |

|

SU1052811A1 |

| СПОСОБ СУШКИ СЫПУЧИХ УГЛЕРОДИСТЫХ ИЛИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ УГЛЕРОДИСТЫХ ИЛИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2505764C2 |

| ЗЕРНОСУШИЛКА | 2007 |

|

RU2338984C1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1171091A2 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| Установка для подготовки зерна перед переработкой его в крупу | 1986 |

|

SU1346232A1 |

| ЗЕРНОСУШИЛКА | 2007 |

|

RU2345300C1 |

| СПОСОБ СУШКИ ЗЕРНА В СУШИЛЬНЫХ УСТАНОВКАХ ШАХТНОГО ТИПА | 1991 |

|

RU2005968C1 |

УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ, преимущественно зерносушилка, содержащая вертикальную шахту с чередующимися подводящими и отводящими коробами, имеющую две зоны сушки, подключенные посредством трубопроводов к теплогенератору, и зону охлаждения, намагничивающую катушку с ферромагнитным сердечником, размещенную на уровне второй зоны сущки. к которой дополнительно подведен трубопровод ионизированного воздуха от ионизатора, и газораспределительную камеру, отличающаяся тем, что. с целью интенсификации теплообмена, повышения качества обработки и снижения теплозатрат. шахта выполнена кольцевой, короба размещены в ней радиально. а газораспределительная камера расположена по ее оси и разделена перегородкой на Верхнюю и нижиюю зоны, при этом намагничивающая катушка размещена вокруг шахты, а ее ферромагнитный сердечник установлен с зазором в нижней зоне гаСО зораспределительной камеры.

Фиг.1

| I | |||

| Гержой А | |||

| П., Самочетов В | |||

| Ф | |||

| Зерносушение и зерносушилки | |||

| М., Хлебоиздат, 1958 | |||

| с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

| рнс | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1984-09-23—Публикация

1982-09-03—Подача