Область техники, к которой относится изобретение

Изобретение относится к способу получения базового масла, характеризующегося индексом вязкости в диапазоне от 80 до 140, из исходного сырья в виде вакуумного дистиллята либо в виде деасфальтированного масла в результате введения исходного сырья в присутствии водорода в контакт с катализатором, содержащим металл группы VIB и неблагородный металл группы VIII на аморфном носителе, с последующей стадией депарафинизации.

Предшествующий уровень техники

Такой способ хорошо известен и, например, описывается в работе Lubricant Base Oil and Wax Processing, Avilino Sequeira, Jr, Marcel Dekker Inc., New York, 1994, Chapter 6, pages 121-131. В соответствии с данной публикацией наиболее широко используемым катализатором для данного способа гидрокрекинга является никель-вольфрам на оксиде алюминия. Данная публикация также упоминает то, что на некоторых нефтеперерабатывающих заводах для улучшения активности катализатора используют впрыскивание фтора.

Работа GB-A-1493620 описывает способ гидрокрекинга для получения базовых масел. Работа GB-A-1493620 описывает катализатор, содержащий никель и вольфрам в качестве компонентов, обеспечивающих протекание гидрирования, нанесенных на носитель на основе оксида алюминия. Требуемую кислотность катализатора обеспечивает присутствие фтора.

При производстве в промышленных масштабах с точки зрения активности катализатора и селективности при получении базового масла превосходным для данного способа оказался фторсодержащий катализатор. Однако недостатки заключаются в том, что необходимо принимать меры для предотвращения просачивания фтора в окружающую среду, необходимо принимать меры для предотвращения коррозии и необходимо понести затраты, требуемые для введения фтора в процесс.

Цель настоящего изобретения заключается в создании нефторированного катализатора, который обладал бы такой же либо даже улучшенной активностью и/или селективностью при получении базовых масел, что и фторированные катализаторы.

Раскрытие сущности изобретения

Упомянутая выше цель достигается при использовании нижеописанного далее способа. Способ получения базового масла из исходного сырья в виде дистиллята либо деасфальтированного масла в результате

(a) введения исходного сырья в присутствии водорода в контакт с сульфидированньм катализатором гидродесульфурации, содержащим никель и вольфрам на носителе на основе кислотного аморфного диоксида кремния-оксида алюминия, и

(b) проведения стадии уменьшения температуры потери текучести для продукта, выходящего со стадии (а), с получением базового масла.

Заявители обнаружили, что в результате использования на стадии (а) катализатора, содержащего никель/вольфрам, обладающего относительно высокой активностью при гидродесульфурации (HDS) и включающего носитель на основе кислотного аморфного диоксида кремния-оксида алюминия, можно с высоким выходом получить базовое масло. Кроме того, каталитическая активность катализатора, использованного на стадии (а), превышает активность катализатора современного уровня техники на основе фторированного никеля-вольфрама. Следующее преимущество заключается в том, что уровень содержания (поли)ароматических соединений в базовом масле будет меньше тогда, когда будет использоваться способ, соответствующий изобретению, в сравнении со случаем использования катализатора на основе фторированного никеля-вольфрама в сопоставимых технологических условиях.

Исходный дистиллят, подаваемый на стадию (а), в подходящем случае представляет собой фракцию, кипящую в диапазоне температур кипения базового масла. Диапазон температур кипения базового масла в подходящем случае расположен выше 350, а более часто выше 370°С. Из исходных дистиллятов можно получать продукцию в виде базового масла, характеризующегося кинематической вязкостью при 100°С, превышающей 2 сСт, а обычно находящейся в диапазоне от 2 до 15 сСт. Такие исходные дистилляты предпочтительно получают в результате перегонки подходящего источника сырой неочищенной нефти в условиях атмосферного давления. Таким образом, полученный мазут после этого дополнительно перегоняют в условиях вакуумметрического давления с получением одной либо нескольких дистиллятных фракций и так называемого гудрона. Данные дистиллятные фракции можно использовать в качестве исходного сырья для стадии (а). Гудрон либо мазут, полученный при описанной выше атмосферной перегонке источника сырой нефти, также можно использовать в качестве исходного сырья для стадии (а) после отделения асфальтовых соединений при использовании хорошо известных способов деасфальтирования, которые приводят к получению так называемого деасфальтированного масла. Из деасфальтированного масла получают более вязкие базовые масла, характеризующиеся кинематической вязкостью при 100°С в диапазоне от 25 до 35 сСт.

В соответствии с измерениями, выполненными для исходного сырья для стадии (а) при проведении обезпарафининивание растворителем при -27°С в МЭК/толуоле, уровень содержания парафина в исходном сырье для стадии (а) обычно будет составлять величину, меньшую 30 мас.%, а более часто меньшую 20 мас.%.

Катализатор, использованный на стадии (а), предпочтительно содержит 2-10 мас.% никеля и 5-30 мас.% вольфрама.

Сульфидированный катализатор гидродесульфурации, используемый на стадии (а), характеризуется относительно высокой активностью при гидродесульфурации. Под относительно высокой активностью в данном случае подразумевается значительно более высокая активность в сопоставлении с катализаторами современного уровня техники, содержащими никель/вольфрам, на основе носителя на основе диоксида кремния-оксида алюминия. Предпочтительно активность катализатора при гидродесульфурации больше 30%, а более предпочтительно меньше 40% и наиболее предпочтительно меньше 35%, где активность при гидродесульфурации представляют в виде выраженного через массовые проценты выхода С4-углеводородных продуктов крекинга, когда в стандартных условиях гидродесульфурации в контакт с катализатором вводят тиофен. Стандартные условия заключаются во введении водород/тиофеновой смеси в контакт с 200 мг частиц сульфидированного катализатора, просеянных на сите с 30-80 отверстиями на линейный дюйм, при давлении 1 бар и температуре 350°С, где скорость подачи водорода составляет 54 мл/мин, а концентрация тиофена в совокупном исходном газе равна 6 об.%.

Частицы катализатора, которые необходимо использовать в испытании, сначала раздробляют и просеивают через сито с 30-80 отверстиями на линейный дюйм. После этого катализатор высушивают в течение, по меньшей мере, 30 минут при 300°С перед загрузкой в стеклянный реактор высушенного катализатора в количестве 200 мг. Затем катализатор подвергают предварительному сульфидированию в результате введения катализатора в контакт со смесью Н2S/H2 приблизительно на 2 часа, где скорость подачи H2S составляет 8,6 мл/мин, а скорость подачи Н2 составляет 54 мл/мин. Температуру во время реализации методики предварительного сульфидирования увеличивают от комнатной температуры - 20°С - до 270°С при 10°С/мин и выдерживают в течение 30 минут при 270°С перед тем, как увеличить ее до 350°С со скоростью 10°С/мин. Во время предварительного сульфидирования оксиды никеля и вольфрама превращаются в активные сульфиды металла. По окончании предварительного сульфидирования подачу потока Н2S прекращают и через две термостатированные стеклянные емкости, содержащие тиофен, барботируют Н2 при скорости подачи 54 мл/мин. Температуру в первой стеклянной емкости выдерживают равной 25°, а температуру во второй стеклянной емкости выдерживают равной 16°С. Поскольку давление паров тиофена при 16°С равно 55 мм ртутного столба, газообразный водород, который поступает в стеклянный реактор, получается насыщенным тиофеном с концентрацией 6% (об.). Испытание проводят при давлении 1 бар и при температуре 350°С. Анализ газообразных продуктов проводят при использовании действующего в интерактивном режиме газожидкостного хроматографа с пламенноионизационным детектором каждые 30 минут в течение четырех часов.

Для того чтобы для активности при гидродесульфурации добиться получения воспроизводимой величины, экспериментальные значения в испытании, полученные по описанному выше способу, корректируют таким образом, чтобы привести их в соответствие с активностью при гидродесульфурации для эталонного катализатора. Эталонным катализатором является коммерческий катализатор С-454, получаемый на дату представления от компании Criterion Catalyst Company (Хьюстон), и его эталонная активность при гидродесульфурации равна 22 мас.% в соответствии с приведенньм выше испытанием. В результате проведения испытания как для эталонного катализатора ("test С-454"), так и для тестируемого катализатора ("measured val") при использовании приведенного ниже уравнения легко можно рассчитать воспроизводимую фактическую активность при гидродесульфурации, соответствующую приведенному выше испытанию:

Фактическая активность = "measured val"+((22 -"test C-454")/22)· "measured val".

Активность при гидродесульфурации катализатора на основе никеля/вольфрама можно улучшить при использовании хелатообразователей на стадии импрегнирования при получении катализатора, что описывается, например, в работе Kishan G., Coulier L., de Beer V. H. J., van Veen J. A. R., Niemantsverdriet J. W., Journal of Catalysis 196, 180-189 (2000). Примерами хелатообразователей являются нитрилотриуксусная кислота, этилендиаминтетрауксусная кислота (ЭДТУ) и 1,2-циклогександиамин-N,N,N',N'-тетрауксусная кислота.

Носителем для катализатора является аморфный диоксид кремния-оксид алюминия. Термин «аморфный» указывает на отсутствие в материале носителя кристаллической структуры, определяемой при помощи рентгенодифракционного метода, хотя ближний порядок в определенной степени может и присутствовать. Аморфный диоксид кремния-оксид алюминия, подходящий для использования при получении носителя катализатора, коммерчески доступен. В альтернативном варианте диоксид кремния-оксид алюминия можно получить в результате осаждения гидрогеля оксида алюминия и диоксида кремния и после этого высушивания и прокаливания полученного в результате материала, что хорошо известно на современном уровне техники. Носитель представляет собой носитель на основе аморфного диоксида кремния-оксида алюминия. Аморфный диоксид кремния-оксид алюминия предпочтительно содержит оксид алюминия в количестве в диапазоне от 5 до 75 мас.%, более предпочтительно от 10 до 60 мас.% в расчете на один только носитель. Продукт на основе аморфного диоксида кремния-оксида алюминия, исключительно подходящий для использования при получении носителя катализатора, содержит 45 мас.% диоксида кремния и 55 мас.% оксида алюминия и он коммерчески доступен (в компании Criterion Catalyst Company, США).

Полная определенная площадь удельной поверхности катализатора предпочтительно превышает 100 м2/г, а более предпочтительно находится в диапазоне от 200 до 300 м2/г. Полный объем пор предпочтительно превышает 0,4 мл/г. Верхний предел объема пор будет определяться минимальной величиной требуемой площади удельной поверхности. Предпочтительно от 5 до 40 объемных процентов от полного объема пор имеется в виде пор, характеризующихся диаметром, превышающим 350 Å. Ссылки на полный объем пор относятся к объему пор, определенному при использовании стандартного метода испытаний при определении для катализаторов распределения пор по объему с использованием ртутно-интрузионной порометрии, ASTM D 4284-88.

Катализатор подвергают сульфидированию. Сульфидирование катализатора можно провести по любой из методик, известных на современном уровне техники, такой как сульфидирование ex situ либо in situ. Например, сульфидирование можно провести в результате введения катализатора в контакт с серосодержащим газом, таким как смесь водорода и сероводорода, смесь водорода и сероуглерода либо смесь водорода и меркаптана, такого как бутилмеркаптан. В альтернативном варианте сульфидирование можно провести в результате введения катализатора в контакт с водородом и серосодержащим углеводородным маслом, таким как серосодержащие керосин либо газойль. В углеводородное масло серу также можно ввести в результате добавления подходящего серосодержащего соединения, например диметилдисульфида либо треттиононилполисульфида.

Исходное сырье предпочтительно будет содержать минимальное количество серы для того, чтобы катализатор оставался бы в сульфидированном состоянии. В исходном сырье стадии (а) присутствует предпочтительно, по меньшей мере, 200 ч./млн. серы, а более предпочтительно, по меньшей мере, 700 ч./млн. серы. Поэтому может оказаться необходимым добавление дополнительного количества серы, например, в виде диметилсульфида либо серосодержащего исходного сырья, подаваемого совместно с исходным сырьем стадии (а), если исходное сырье будет характеризоваться пониженным уровнем содержания серы.

Носитель катализатора на основе аморфного диоксида кремния-оксида алюминия предпочтительно характеризуется определенным уровнем минимальной кислотности либо, говоря другими словами, минимальной крекирующей активностью. Примеры подходящих носителей, обладающих требуемой активностью, описываются в работе WO-А-9941337. Более предпочтительно носитель катализатора после прокаливания в подходящем случае при температуре в диапазоне от 400 до 1000°С характеризуется определенным уровнем минимальной крекирующей активности по н-гептану, что будет описано более подробно далее.

Для проведения измерений при крекинге н-гептана сначала получают стандартный катализатор, состоящий из прокаленного носителя и 0,4 мас.% платины. Стандартные катализаторы подвергают испытанию в виде частиц, просеянных на сите с 40-80 отверстиями на линейный дюйм, которые перед загрузкой в испытательный реактор высушивают при 200°С. Реакцию проводят в обычно используемом реакторе с неподвижньм слоем катализатора, характеризующимся соотношением длины и диаметра в диапазоне от 10 до 0,2. Перед проведением испытания стандартные катализаторы восстанавливают при 400°С в течение 2 часов при скорости подачи водорода 2,24 нмл/мин и давлении 30 бар. Фактическими условиями проведения реакции в испытании являются: мольное соотношение н-гептан/Н2 0,25, полное давление 30 бар и объемная часовая скорость подачи газа 1020 нмл/(г.час). Температуру изменяют, проводя уменьшение температуры от 400°С до 200°С при 0,22°С/минута. Потоки продуктов анализируют в интерактивном режиме при помощи газовой хроматографии. Температура, при которой достигают степени превращения 40 мас.%, представляет собой экспериментальное значение в испытании для н-гептана. Меньшие экспериментальные значения в испытании для н-гептана коррелируют с большей активностью катализатора.

Предпочтительные носители характеризуются температурой крекинга н-гептана, меньшей 360°С, более предпочтительно меньшей 350°С, а наиболее предпочтительно меньшей 345°С, в соответствии с измерением при использовании описанного выше испытания. Минимальная температура крекинга н-гептана предпочтительно превышает 310°С, а более предпочтительно превышает 320°С.

На крекирующую активность носителя на основе диоксида кремния-оксида алюминия могут повлиять, например, изменение распределения оксида алюминия в носителе, изменение процентного содержания оксида алюминия в носителе и тип оксида алюминия, что в общем случае специалисту в соответствующей области известно. Ссылка в этом отношении делается на следующие далее статьи, которые иллюстрируют вышеизложенное: Von Bremer H., Jank M., Weber M., Wendlandt К.Р., Z. anorg. allg. Chem. 505, 79-88 (1983); Léonard A.J., Ratnasamy P., Declerck F.D., Fripiat J. J., Disc. of the Faraday Soc. 1971, 98-108; и Toba M. et al, J. Mater. Chem., 1994, 4(7), 1131-1135.

Катализатор предпочтительно содержит вплоть до 8 мас.% молекулярных сит с большими порами, предпочтительно алюмосиликатный цеолит. Более предпочтительно катализатор содержит от 0,1 до 8 мас.% молекулярных сит. Было обнаружено, что такие катализаторы обладают еще большей активностью по сравнению с описанными выше катализаторами, не содержащими молекулярных сит. Улучшенная активность в особенности ярко выражена при получении базовых масел, которые характеризуются индексом вязкости в диапазоне от 120 до 140. Следующее преимущество заключается в том, что наблюдается улучшенное насыщение как моно-, так и полиароматики. Такие цеолиты хорошо известны на современном уровне техники и они включают, например, цеолиты, такие как X, Y, ультрастабильный Y, деалюминированный Y, фожазит, ZSM-12, ZSM-18, L, морденит, бета, оффретит, SSZ-24, SSZ-25, SSZ-26, SSZ-31, SSZ-33, SSZ-35 и SSZ-37, SAPO-5, SAPO-31, SAPO-36, SAPO-40, SAPO-41 и VPI-5. Цеолиты с большими порами в общем случае идентифицируют как цеолиты с отверстиями пор в виде 12-членных колец. В работе W.M.Meier and D.H.Olson, "ATLAS OF ZEOLITE STRUCTURE TYPES" 3rd Edition, Butterworth-Heinemann, 1992 проводят идентификацию и приводят перечень примеров для подходящих цеолитов. При использовании молекулярных сит с большими порами подходящими молекулярньми ситами будут хорошо известные синтетический цеолит Y, например, описанный в работе US-A-3130007, и ультрастабильный цеолит Y, например, описанный в работе US-A-3536605. Другими подходящими молекулярными ситами являются ZSM-12, цеолит бета и морденит.

Катализатор, подходящий для использования на стадии (а), можно получить по любой из подходящих методик получения катализатора, известных на современном уровне техники. Предпочтительный способ получения носителя включает размалывание смеси аморфного диоксида кремния-оксида алюминия и подходящей жидкости, экструдирование смеси и выслушивание и прокаливание получающихся в результате экструдатов, что, например, описывается в работе ЕР-А-666894. Экструдаты могут иметь любую подходящую форму, известную на современном уровне техники, например цилиндрическую, полую цилиндрическую, многолепестковую либо перекрученную многолепестковую. Наиболее подходящей формой для частиц катализатора является цилиндрическая. Обычно экструдаты характеризуются номинальным диаметром в диапазоне от 0,5 до 5 мм, предпочтительно от 1 до 3 мм. После экструдирования экструдаты высушивают. Высушивание можно проводить при повышенной температуре, предпочтительно доходящей вплоть до 800°С, более предпочтительно вплоть до 300°С. Продолжительность периода высушивания обычно доходит вплоть до 5 часов, предпочтительно находится в диапазоне от 30 минут до 3 часов. Предпочтительно экструдаты после высушивания прокаливают. Прокаливание проводят при повышенной температуре, предпочтительно в диапазоне от 400 до 1000°С. Прокаливание экструдатов обычно проводят в течение периода времени продолжительностью вплоть до 5 часов, предпочтительно в диапазоне от 30 минут до 4 часов. Как только будет получен носитель, на материал носителя можно будет провести осаждение никеля и вольфрама. Возможно использование любого из подходящих способов, известных на современном уровне техники, например, ионного обмена, конкурирующего ионного обмена и импрегнирования. Предпочтительно никель и вольфрам добавляют в результате импрегнирования при использовании описанного выше хелатообразователя. После импрегнирования получающийся в результате катализатор предпочтительно высушивают и прокаливают при температуре в диапазоне от 200 до 500°С.

Стадию (а) проводят при повышенных температуре и давлении. Подходящие рабочие температуры для способа находятся в диапазоне от 290°С до 450°С, предпочтительно в диапазоне от 360°С до 420°С. Предпочтительные полные давления находятся в диапазоне от 20 до 180 бар, а более предпочтительно 100-180 бар. Поток углеводородов обычно подвергают обработке при часовой массовой скорости подачи в диапазоне от 0,3 до 1,5 кг/л/час, более предпочтительно в диапазоне от 0,3 до 1,2 кг/л/час.

Исходное сырье можно вводить в контакт с катализатором в присутствии чистого водорода. В альтернативном варианте более удобным может оказаться использование водородсодержащего газа, обычно содержащего более 50 об.% водорода, более предпочтительно более 60 об.% водорода. Подходящим водородсодержащим газом является газ, поступающий с установки каталитического риформинга. Также можно использовать обогащенные водородом газы, поступающие с других операций по гидроочистке. Соотношение количеств водорода и масла обычно находится в диапазоне от 300 до 5000 л/кг, предпочтительно от 500 до 2500 л/кг, более предпочтительно от 500 до 2000 л/кг, при этом объем водорода выражают в стандартных литрах при 1 бар и 0°С.

Перед использованием исходного сырья на стадии (а) исходное сырье стадии (а) предпочтительно подвергают стадии гидродесульфурации (HDS). В особенности тогда, когда будут желательны базовые масла, характеризующиеся индексом вязкости, меньшим 120. Подходящие катализаторы HDS, которые можно использовать, содержат неблагородный металл группы VIII, например никель либо кобальт, и металл группы VIB, например вольфрам либо молибден. Катализаторами, предпочтительными для использования в способе, соответствующем настоящему изобретению, являются катализаторы, содержащие никель и молибден, например KF-847 и KF-8010 (компания AKZO Nobel), М-8-24 и М-8-25 (компания BASF) и С-424, DN-3100, DN-3120, HDS-3 и HDS-4 (компания Criterion Catalyst Company). Обработку исходного сырья по способу HDS предпочтительно проводят в том же самом реакторе, где проводят стадию (а), например, в конфигурации с укладыванием слоев катализатора друг на друга, где верхний слой содержит катализатор HDS. Технологические условия в том, что касается соотношения количеств водорода и масла, давления и температуры, как следствие, будут сопоставимы с технологическими условиями на стадии (а). Исходное сырье в подходящем случае подвергают обработке при часовой массовой скорости подачи в диапазоне от 0,3 до 1,5 кг/л/час, более предпочтительно в диапазоне от 0,3 до 1,2 кг/л/час.

На стадии (b) поток продуктов со стадии (а) подвергают обработке для уменьшения температуры потери текучести. Перед проведением стадии (b) уменьшения температуры потери текучести предпочтительно проводят отделение газовой фракции, содержащей сероводород и аммиак. Более предпочтительно перед проведением стадии (b) при помощи однократного испарения и/или перегонки от потока продуктов стадии (а) также проводят отделение фракции, кипящей вплоть до диапазона температур кипения газойля, включая данный диапазон.

Под обработкой для уменьшения температуры потери текучести понимают любой способ, в котором температуру потери текучести базового масла уменьшают более чем на 10°С, предпочтительно более чем на 20°С, более предпочтительно более чем на 25°С.

Обработку для уменьшения температуры потери текучести можно проводить при использовании так называемого способа обезпарафинирования растворителем либо при использовании способа каталитической депарафинизации. Сольвентная депарафинизация хорошо известна специалисту в соответствующей области и она включает примешивание одного либо нескольких растворителей и/или добавок для осаждения парафинов к фракции предшественника базового масла и для удаления из масла парафина охлаждение смеси до температуры в диапазоне от -10°С до -40°С, предпочтительно в диапазоне от -20°С до -35°С. Масло, содержащее парафин, обычно фильтруют через фильтрующую ткань, которую можно изготовить из текстильных волокон, таких как хлопковые; пористой металлической ткани; либо ткани, изготовленной из синтетических материалов. Примерами растворителей, которые можно использовать в способе обезпарафинирования растворителем, являются С3-С6 кетоны (например, метилэтилкетон, метилизобутилкетон и их смеси), С6-С10 ароматические углеводороды (например, толуол), смеси кетонов и ароматики (например, метилэтилкетон и толуол), самоохлаждающиеся растворители, такие как ожиженные обычно газообразные C2-C4 углеводороды, такие как пропан, пропилен, бутан, бутилен и их смеси. В общем случае предпочитаются смеси метилэтилкетона и толуола либо метилэтилкетона и метилизобутилкетона. Примеры данных и других подходящих способов обезпарафинирования растворителем описываются в работе Lubricant Base Oil and Wax Processing, Avilino Sequeira, Jr, Marcel Dekker Inc., New York, 1994, Chapter 7.

В альтернативном варианте стадию (b) проводят при использовании способа каталитической депарафинизации. Такой способ предпочтителен, если, например, желательными будут меньшие температуры потери текучести, чем те, которые могут быть достигнуты при использовании обезпарафинирования растворителем. Легко могут быть достигнуты температуры потери текучести, намного меньшие -30°С. Способ каталитической депарафинизации можно реализовать по любой методике, в которой в присутствии катализатора и водорода температура потери текучести фракции предшественника базового масла будет уменьшаться в соответствии с тем, что указано выше. Подходящими катализаторами депарафинизации являются гетерогенные катализаторы, содержащие молекулярные сита необязательно в комбинации с металлом, обладающим гидрирующей способностью, таким как металлы группы VIII. В том, что касается уменьшения температуры потери текучести фракции предшественника базового масла в условиях каталитической депарафинизации, хорошую каталитическую способность продемонстрировали молекулярные сита, а в более подходящем случае цеолиты с промежуточным размером пор. Предпочтительно цеолиты с промежуточным размером пор характеризуются диаметром пор в диапазоне от 0,35 до 0,8 нм. Подходящими цеолитами с промежуточным размером пор являются ZSM-5, ZSM-12, ZSM-22, ZSM-23, SSZ-32, ZSM-35 и ZSM-48. Еще одной предпочтительной группой молекулярных сит являются материалы диоксид кремния-алюмофосфат (SAPO), из которых наиболее предпочтителен SAPO-11, который, например, описывается в работе US-A-4859311. Необязательно можно использовать ZSM-5 в его форме HZSM-5 в отсутствие какого-либо металла группы VIII. Другие молекулярные сита предпочтительно используют в комбинации с добавленным металлом группы VIII. Подходящими металлами группы VIII являются никель, кобальт, платина и палладий. Примерами возможных комбинаций являются Ni/ZSM-5, Pt/ZSM-23, Pd/ZSM-23, Pt/ZSM-48 и Pt/SAPO-11. Дополнительные подробности и примеры подходящих молекулярных сит и условий депарафинизации, например, описываются в работах WO-A-9718278, US-A-5053373, US-A-5252527 и US-A-4574043.

Катализатор депарафинизации в подходящем случае также содержит связующее. Связующее может быть синтетическим либо встречающимся в природе (неорганическим) веществом, например глиной, диоксидом кремния и/или оксидами металлов. Встречающиеся в природе глины, например, относятся к семействам монтмориллонита и каолина. Связующее предпочтительно представляет собой пористый материал связующего, например тугоплавкий оксид, примерами которого являются: оксид алюминия, диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, диоксид кремния-оксид циркония, диоксид кремния-оксид тория, диоксид кремния-оксид бериллия, диоксид кремния-оксид титана, а также тройные композиции, например диоксид кремния-оксид алюминия-оксид тория, диоксид кремния-оксид алюминия-оксид циркония, диоксид кремния-оксид алюминия-оксид магния и диоксид кремния-оксид магния-оксид циркония. Более предпочтительно использовать материал связующего на основе малокислотного тугоплавкого оксида, который по существу не содержит оксида алюминия. Примерами данных материалов связующего являются диоксид кремния, оксид циркония, диоксид титана, диоксид германия, оксид бора и смеси двух либо более чем двух, соединений, примеры которых перечисляются выше. Наиболее предпочтительным связующим является диоксид кремния.

Предпочтительный класс катализаторов депарафинизации включает кристаллиты цеолитов с промежуточным размером пор, описанных выше, и описанный выше материал связующего на основе малокислотного тугоплавкого оксида, который по существу не содержит оксида алюминия, где поверхность кристаллитов алюмосиликатных цеолитов модифицируют в результате проведения обработки в виде деалюминирования поверхности кристаллитов алюмосиликатных цеолитов. Данные катализаторы можно с выгодой использовать потому, что они делают возможным поддержание небольших уровней содержания серы и азота в подаваемом потоке. Предпочтительную обработку деалюминирование проводят в результате введения экструдата связующего и цеолита в контакт с водным раствором соли фторкремниевой кислоты в соответствии с описанием, например, в работах US-A-5157191 либо WO-A-0029511. Примерами подходящих катализаторов депарафинизации, описанных выше, являются содержащий в качестве связующего диоксид кремния и подвергнутый деалюминированию Pt/ZSM-5, содержащий в качестве связующего диоксид кремния и подвергнутый деалюминированию Pt/ZSM-23, содержащий в качестве связующего диоксид кремния и подвергнутый деалюминированию Pt/ZSM-12, содержащий в качестве связующего диоксид кремния и подвергнутый деалюминированию Pt/ZSM-22, описанные, например, в работах WO-A-0029511 и ЕР-В-832171, из числа которых еще более предпочтительны катализаторы на основе ZSM-23, ZSM-22 и ZSM-12 вследствие более высокого выхода базового масла для них.

На современном уровне техники условия каталитической депарафинизации известны и обычно они включают рабочие температуры в диапазоне от 200 до 500°С, в подходящем случае от 250 до 400°С, давления водорода в диапазоне от 10 до 200 бар. Несмотря на то, что для стадии депарафинизации в общем случае предпочтительны меньшие давления в диапазоне от 40 до 70 бар, давление в подходящем случае может находиться в том же самом диапазоне, что и на стадии (а), если стадии (а) и (b) проводят в целостном процессе. Таким образом, если стадию (а) проводят при давлении, превышающем 70 бар, стадию депарафинизации в подходящем случае также будут проводить при давлении, превышающем 70 бар. Часовые массовые скорости подачи (WHSV) в подходящем случае находятся в диапазоне от 0,1 до 10 кг масла на литр катализатора в час (кг/л/час), а предпочтительно от 0,2 до 5 кг/л/час, более предпочтительно от 0,5 до 3 кг/л/час, а соотношения количеств водорода и масла находятся в диапазоне от 100 до 2000 литров водорода на литр масла.

Поток продукта стадии (b), как было обнаружено, характеризуется очень низкими уровнями содержания (поли)ароматических соединений. Это выгодно, поскольку, таким образом, может быть опущена дополнительная стадия конечной гидрообработки.

Изобретение будет проиллюстрировано следующими далее не ограничивающими примерами.

Пример 1

Полученный от компании Criterion Catalyst Company (Хьюстон) катализатор на основе никеля/вольфрама на диоксиде кремния/оксиде алюминия - катализатор LH-21 - загружали в реактор и удерживали в нем в виде неподвижного слоя. Катализатор LH-21 характеризовался активностью при гидродесульфурации, равной 32%. Носитель данного катализатора характеризовался экспериментальным значением в испытании по крекингу гептана в диапазоне от 320 до 345°С.

Смесь деасфальтированного масла и тяжелого дистиллятного масла, которая характеризовалась свойствами, перечисленными в таблице 1, подавали в реактор при часовой массовой скорости подачи, равной 1 кг/л/час. В реактор подавали водород при давлении на впуске 160 бар и скорости подачи 1000 нл/час. Температуру реакции (IABT) варьировали в диапазоне от 380 до 430°С.

Углеводородный продукт перегоняли для удаления той фракции продукта, которая характеризуется температурой кипения, меньшей 370°С, и подвергали дополнительной очистке в результате обезпарафинирования растворителем при температуре -20°С с получением базового масла.

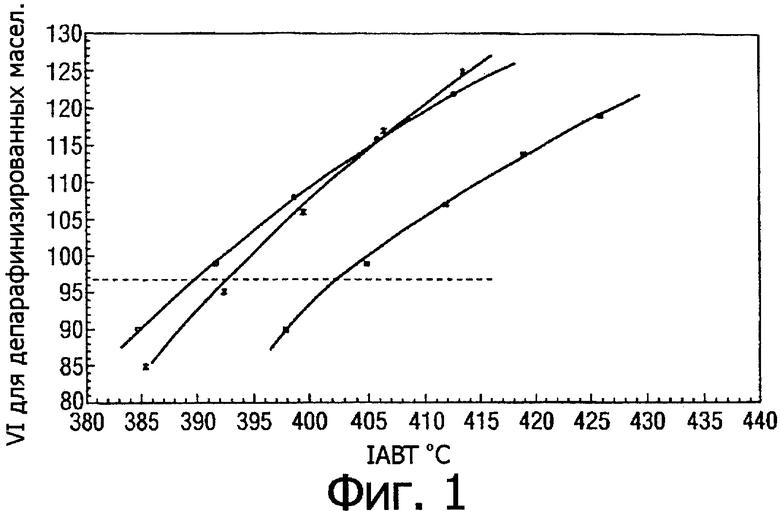

Провели измерения индекса вязкости у образцов базового масла, в результате получаемых при различных температурах реактора, и их результаты представили на фиг.1.

Провели измерения для фракции продуктов стадии (а), образуемой газообразными углеводородами, содержащими от 1 до 6 атомов углерода, и их результаты представили на фиг.2 в виде зависимости от индекса вязкости получающегося в результате базового масла.

Провели измерения для полиароматических соединений в базовом масле (содержащих более двух циклов) и их результаты представили на фиг.3 в виде зависимости от индекса вязкости.

Провели измерения выхода базового масла в соответствии с измерением для исходного сырья из таблицы 1 в зависимости от индекса вязкости и их результаты представили на фиг.4.

Результаты примера 1 на фиг.1-4 представлены с обозначением Х(х).

Пример 2

Пример 1 повторили за исключением того, что первую по ходу потока половину слоя катализатора LH-21 заменили на коммерческий катализатор для HDS на основе никеля/молибдена. Результаты представлены на фиг.1-4 с обозначением в виде не закрашенного кружка (о).

Сравнительный эксперимент А

Пример 1 повторили с использованием коммерческого фторированного катализатора С-454, полученного от компании Criterion Catalyst Company. Результаты представлены на фиг.1-4 с обозначением в виде черных квадратов  .

.

Фиг.1-3 демонстрируют, что при получении базового масла с одинаковым индексом вязкости способ, соответствующий настоящему изобретению и проиллюстрированный примерами 1 и 2, можно реализовать при меньшей температуре по сравнению с той, которую используют при применении фторированного катализатора. Выход базовых масел лучше в способе изобретения, о чем свидетельствует фиг.4. Значительно увеличение активности, что иллюстрирует величина, приблизительно равная 10°С, (фиг.1). Такое улучшение в таком способе эквивалентно удвоению объемной скорости, то есть, уменьшению загрузки катализатора в два раза. Кроме того, на стадии (а) образуется меньше газообразных побочных продуктов, и уровень содержания диароматических соединений в конечном базовом масле меньше в сопоставлении со случаем использования фторированного катализатора С-454.

Пример 3

Полученный от компании Criterion Catalyst Company (Хьюстон) катализатор на основе никеля/вольфрама на диоксиде кремния/оксиде алюминия - катализатор LH-21 - модифицировали таким образом, чтобы он также содержал бы и 2 мас.% (в расчете на носитель) исключительно ультрастабильного цеолита Y. Данный модифицированный катализатор загружали в реактор и удерживали в нем в виде неподвижного слоя.

На технологической схеме перед слоем данного катализатора располагали точно такой же объем DN-3100 - катализатора для HDS, полученного от компании Criterion Catalyst Company.

Аравийский средний дистиллят, обладающий свойствами, перечисленными в таблице 2, подавали в реактор при часовой массовой скорости подачи 1 кг/л/час (определенной для целого реактора). Водород подавали в реактор при давлении на впуске 160 бар и скорости подачи 1700 нл/час. Температуру реакции (IABT) варьировали в диапазоне от 370 до 410°С.

Углеводородный продукт перегоняли для удаления той фракции продукта, которая характеризуется температурой кипения, меньшей 390°С, и подвергали дополнительной очистке в результате обезпарафинирования растворителем при температуре -20°С с получением базового масла.

Провели измерения индекса вязкости у образцов базового масла, получаемых при различных температурах реактора, и их результаты представили на фиг.5.

Провели измерения уровня содержания моноароматики (ммоль/100 г) в базовом масле и их результаты представили на фиг.6.

Провели измерения для полиароматических соединений в базовом масле (содержащих два и более чем два, цикла) и их результаты представили на фиг.7.

Пример 4

Пример 3 повторили за исключением того, что в слое катализатора, расположенном на технологической схеме далее, использовали немодифицированный катализатор LH-21. Провели измерения индекса вязкости у образцов базового масла, получаемых при различных температурах реактора, и их результаты представили на фиг.5.

Провели измерения уровня содержания моноароматики (ммоль/100 г) в базовом масле и их результаты представили на фиг.6.

Провели измерения для полиароматических соединений в базовом масле (содержащих два и более чем два, цикла) и их результаты представили на фиг.7.

Пример 5

Содержащий парафин дистиллят вводили в контакт с катализатором так, как в примере 1, и получали в качестве исходного сырья промежуточный продукт, обладающий свойствами, перечисленными в таблице 3. Данное исходное сырье подвергали каталитической депарафинизации в результате введения исходного сырья при различных условиях, перечисленных в таблице 3, в контакт с катализатором, содержащим 30 мас.% подвергнутого деалюминированию поверхности ZSM-12 на носителе на основе диоксида кремния с нанесением 0,7% Pt. Данный катализатор получали в соответствии со способом, описанным в примерах из работы US-A-6576120.

Пример 6

Пример 5 повторили за исключением того, что в качестве катализатора депарафинизации вместо ZSM-12 использовали ZSM-5. При получении базового масла, характеризующегося температурой потери текучести, равной -15°С, выход базового масла определили равным 78,5%. Индекс вязкости данного базового масла был равен 104.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2333936C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕРЕТЕННОГО МАСЛА, ЛЕГКОГО МАШИННОГО МАСЛА И СРЕДНЕГО МАШИННОГО МАСЛА ИЗ ОСТАТОЧНЫХ ФРАКЦИЙ ПРОЦЕССА ТОПЛИВНОГО ГИДРОКРЕКИНГА | 2001 |

|

RU2272068C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО СМАЗОЧНОГО МАСЛА ИЗ ПАРАФИНОВОГО ГАЧА | 2002 |

|

RU2280064C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА С ВЫСОКИМ СОДЕРЖАНИЕМ НАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2278147C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНИСТОГО РАФИНАТА И ЕГО ПРИМЕНЕНИЕ | 2002 |

|

RU2268286C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО БАЗОВОГО МАСЛА | 2005 |

|

RU2383582C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЯЖЕЛОГО БАЗОВОГО МАСЛА | 2014 |

|

RU2671862C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ ГАЗОЙЛЯ И ОСТАТОЧНОГО БАЗОВОГО МАСЛА | 2013 |

|

RU2662825C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ДЕПАРАФИНИЗАЦИИ | 2017 |

|

RU2768876C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО СМАЗОЧНОГО МАСЛА (ВАРИАНТЫ) | 2000 |

|

RU2228947C2 |

Изобретение относится к способу получения базового масла, характеризующегося индексом вязкости в диапазоне от 80 до 140, из исходного сырья в виде вакуумного дистиллята либо в виде деасфальтированного масла в результате введения исходного сырья в присутствии водорода в контакт с катализатором, содержащим металл группы VIB и неблагородный металл группы VIII на аморфном носителе, с последующей стадией депарафинизации. Способ получения базового масла, характеризующегося индексом вязкости в диапазоне от 80 до 140, из исходного сырья в виде дистиллята либо деасфальтированного масла, включает следующие стадии:

(a) введения в контакт исходного сырья в присутствии водорода с сульфидированным нефторированным катализатором гидродесульфурации, содержащим никель и вольфрам на носителе на основе кислотного аморфного диоксида кремния-оксида алюминия, и (b) проведения стадии уменьшения температуры потери текучести для продукта, выходящего со стадии (а), с получением базового масла; катализатор гидродесульфурации получают по способу, в котором никель и вольфрам наносят на носитель на основе кислотного аморфного диоксида кремния-оксида алюминия в результате импрегнирования в присутствии хелатообразователя. 15 з.п. ф-лы, 7 ил., 3 табл.

(a) введение в контакт исходного сырья в присутствии водорода с сульфидированным нефторированным катализатором гидродесульфурации, содержащим никель и вольфрам на носителе на основе кислотного аморфного диоксида кремния-оксида алюминия, и

(b) проведение стадии уменьшения температуры потери текучести для продукта, выходящего со стадии (а), с получением базового масла, отличающийся тем, что катализатор гидродесульфурации получают по способу, в котором никель и вольфрам наносят на носитель на основе кислотного аморфного диоксида кремния-оксида алюминия в результате импрегнирования в присутствии хелатообразователя.

12 Способ по любому одному из пп.1-3, где перед использованием исходного сырья на стадии (а) для получения базового масла, характеризующегося индексом вязкости, превышающим 120, исходное сырье стадии (а) сначала подвергают стадии гидродесульфурации.

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА, КАТАЛИЗАТОР | 1993 |

|

RU2116332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КОМПОНЕНТА СМАЗОЧНОГО МАСЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С ВЫСОКОЙ СЕЛЕКТИВНОСТЬЮ ИНДЕКСА ВЯЗКОСТИ | 1995 |

|

RU2140966C1 |

| US 6051127 A, 18.04.2000 | |||

| US 5951848 A, 14.09.1999 | |||

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ШВАРТОВКИ СУДНА | 0 |

|

SU246333A1 |

| Устройство для снятия отсаженных половинок зефира | 1976 |

|

SU575077A1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛАТОВ И БАЗОВЫХ МАСЕЛ | 1994 |

|

RU2135549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ ОСТАТОЧНЫХ МАСЕЛ | 1993 |

|

RU2034903C1 |

Авторы

Даты

2008-09-27—Публикация

2003-12-09—Подача