Изобретение относится к акустическому виду неразрушающего контроля и может использовано при контроле локальных участков железнодорожных рельсов, а также при периодическом осмотре рельсовых путей и планировании работ по восстановлению профиля головки рельса путем рельсо-шлифования.

Известно, что в процессе эксплуатации рельсового пути головка рельса претерпевает заметное изменение профиля. На поверхности катания могут образоваться микротрещины и неровности, являющиеся источниками развития опасных продольных и поперечных трещин. Износ поверхности катания может достигать до 10 мм. Более половины из всех обнаруживаемых опасных дефектов на сети дорог ОАО «РЖД» составляют продольные ориентированные трещины. Возникая на рабочей выкружке головки рельса протяженные контактно усталостные трещины (далее продольные трещины), по мере своего развития распространяются в глубь головки рельса под углом 5°-15° или параллельно (редко) и к поверхности катания.

Действующей нормативной документацией [1, 2] по степени опасности рассматриваются две группы продольных трещин в головке рельсов: с глубиной расположения от 2,0 до 8,0 мм (дефекты кодов 10, 11 и 12); и с глубиной расположения 8,0 мм и более от поверхности катания (кода 30.1-2). Последние, вне зависимости от длины и зоны расположения дефекта по длине рельса, относят к опасным (остродефектный рельс - ОДР [2]) и подлежат замене без промедления. Таким образом, задача обнаружения и измерения параметров продольно ориентированных наклонных и горизонтальных трещин в головке рельсов является актуальной. При этом весьма важно иметь возможность разделять их по глубине залегания: до и более 8,0 мм.

Восстановление поверхности катания рельсов, уложенных в железнодорожный путь, производят путем шлифования с применением рельсошлифовального поезда. При этом удаляются микротрещины и неровности и восстанавливается ремонтный профиль головки рельса. Для формирования программы шлифования предварительно определяют параметры фактического профиля рельса.

Учитывая актуальность вопросов определения износа головки рельсов и измерения глубины залегания продольно-ориентированных трещин, продолжено множество технических решений, базирующихся на измерениях: механических; с помощью оптоэлектронных и вихретоковых датчиков профилей; и с использованием ультразвуковых колебаний. Общими недостатками способов и устройств [3-7], основанных на определении износа головки рельса с помощью механических и оптических устройств, являются сложность процедуры измерения и отсчета искомого значения, невозможность определения глубины залегания продольных трещин, распространяющихся вглубь головки рельса. Недостатками технических решений, основанных на использовании ультразвуковых (УЗ) колебаний [8-12], является низкая точность и сложность проведения процедуры измерений. В основном это вызвано использованием в качестве плоскости ввода УЗ колебаний поверхность катания рельса. При этом эхо-сигналы от продольных трещин, залегающих в близи поверхности катания головки рельса, попадают в зону нечувствительности («мертвую зону») УЗ контроля.

Возможными поверхностями ввода УЗ колебаний могли бы являться подголовочные поверхности головки рельса, которые не подвергаются воздействию колес подвижного состава и сохраняют свой первоначальный профиль на все время эксплуатации рельсов. Однако шероховатость (негладкость) этих поверхности препятствует обеспечению стабильного ввода УЗ колебаний при сканировании (перемещении) преобразователей.

Одной из причин игнорирования стабильной (не изнашиваемой) подголовочной плоскости головки рельса для ввода/приема УЗ колебаний с целью обнаружения внутренних дефектов известными техническими решениями [8, 10] является сложность обеспечения стабильного акустического контакта при перемещении (сканировании) электроакустического преобразователя (ЭАП) по этой поверхности.

Наиболее близким техническим решением, принятым за прототип, является способ определения износа головки рельса и глубины залегания дефекта по [13] заключающийся в установке приемных электроакустических преобразователей на поверхности катания и излучающих ЭАП на подголовочной поверхности головки рельса, зондировании головки рельса, перемещении пар преобразователей по указанным поверхностям головки рельса, измерении времени распространения УЗ сигнала и вычислении толщины головки рельса по линии зондирования. При обнаружении дефекта предусмотрен прием сигнала, отраженного от дефекта, измерении времени распространения УЗ сигнала и расчет глубины залегания дефекта.

Недостатками известного технического решения являются низкая точность и производительность контроля и ограниченная область применения

Задачей, на решение которой направлено заявляемое изобретение, является создание простого в осуществлении способа определения параметров профиля головки рельса и глубины залегания продольных трещин.

Технический результат изобретения заключается в повышении производительности, точности измерений и расширении области применения способа контроля головки рельсов.

Технический результат обеспечивается тем, что в ультразвуковом способе определения параметров поверхности катания головки рельса и глубины залегания продольных трещин, заключающемся в том, что устанавливают на поверхность катания и подголовочные поверхности головки рельса пары электроакустических преобразователей, направленных друг на друга и расположенные в одной плоскости зондирования, зондируют головку рельса, для чего излучают ультразвуковые сигналы с подголовочных поверхностей и принимают на поверхности катания, измеряют время распространения ультразвуковых импульсов и вычисляют высоту головки рельса по линии зондирования, при наличии продольно ориентированной трещины принимают эхо-сигналы от трещины, и по времени распространения рассчитывают глубину залегания дефекта, причем ввод и прием ультразвуковых колебаний осуществляют через гибкие протекторы, адаптирующиеся к поверхностям головки рельса, измерения производят при неподвижных электроакустических преобразователях одновременно в нескольких плоскостях зондирования (наклонно-продольных сечениях) головки рельса с помощью линеек электроакустических преобразователей, расположенных поперек продольной оси рельса, количество пьезопластин в линейках выбирают из условия требуемого разрешения при определении параметров головки и трещин, при вычислении контуров поверхности катания рельса и продольной трещины учитывают время задержки ультразвуковых сигналов в элементах линеек и в протекторах.

Существенными отличиями заявляемого способа являются:

1. Осуществление ввода УЗ колебаний через гибкие протекторы, адаптирующиеся к поверхностям головки рельса позволяет осуществить надежное прозвучивание сечения головки рельса на участках с поврежденными поверхностями, характерными для рельсов с высокой степени изношенности и пораженными поверхностными и подповерхностными микротрещинами. В прототипе вопросы обеспечения акустического контакта на поврежденных и изношенных поверхностях не рассматриваются.

2. Исключение из процедуры измерений операции перемещения преобразователей по сканируемым поверхностям. Это позволяет получить стабильный акустический контакт и «обходить» участки поверхности катания с явными неровностями. В прототипе [13] предусмотрено перемещение (сканирование по поверхностям рельса) пар преобразователей, что неизбежно приводит к заметной флуктуации, как сквозных сигналов на бездефектных участках головки рельса, так и амплитуд эхо-сигналов от продольных трещин.

3. Одновременное (за одну установку) озвучивание сечения головки рельса в нескольких плоскостях зондирования благодаря применению линеек ЭАП, устанавливаемых на подголовочные поверхности и поверхность катания рельса. В прототипе предусмотрено озвучивание определенных сечений одиночными (от одной до трех) парами с каждой поверхности, что не обеспечивает необходимую информативность и достоверность контроля. Возможное сканирование поперек сечения головки рельса путем дискретного смещения пар ЭАП резко снижает производительность контроля и ограничивает область применения, т.к. не позволяет получить корректную информацию о параметрах поверхности катания.

4. Измерение времени распространения УЗ сигналов производят с учетом задержек в переходных слоях (в гибких протекторах и в акустических призмах ЭАП) между излучателями/приемниками УЗ колебаний и поверхностями рельсов, что позволяет получить более точные значения измеряемых параметров поверхности катания и глубины залегания продольных трещин. В прототипе вопросы учета времен задержек УЗ колебаний в переходных слоях не рассматриваются.

Сущность предлагаемого способа поясняется следующими фигурами:

Фиг. 1. Схема сквозного прозвучивания головки рельса линейками ЭАП, где:

1 - головка рельса;

2 - поверхность катания;

3 - продольно ориентированная трещина;

4 - рабочая выкружка головки рельса;

5 - нижняя линейка преобразователей;

6 - электроакустические преобразователи (ЭАП), в частном случае пьезопла-стины (в количестве n, номера отсчета производится от шейки рельса), в линейке 5;

7 - верхняя линейка преобразователей;

8 - ЭАП - пьезопластины (в количестве n, номера отсчета - от продольной вертикальной оси рельса рельса) в линейке 7;

9 - гибкий протектор между поверхностью рельса и линейками преобразователей;

10 - вторая нижняя линейка ЭАП симметрично первой (см. п. 5).

Фиг. 2. Фото продольных трещин в головке рельсов, обнаруженных на действующих участках железнодорожного пути.

Способ реализуется следующим образом. На поверхность катания 2 и подголовочную поверхность головки 1 рельса устанавливают линейки ЭАП 5 и 7 (фиг. 1), направленные друг на друга и расположенные в одном поперечном сечении головки рельса. Зондируют головку 1 рельса, для чего излучают УЗ сигналы линейкой ЭАП 5 с подголовочной поверхности и принимают линейкой ЭАП 7 на поверхности катания 2, реализуя теневой метод УЗ контроля. Измеряют время tскв пробега УЗ импульсов сквозь головку 1 и определяют высоту hГi головки рельса в данном сечении.

Сквозное прозвучивание головки рельса производят с помощью линеек ЭАП, содержащих n пьезопластин 6. Причем в линейке 5 все пластины 6 ориентированы так, чтобы осуществить ввод УЗ колебаний перпендикулярно к подголовочной поверхности головки рельса, а в верхней линейке 7 пьезопла-стины 8 ориентированы параллельно к нижней поверхности головки рельса. Тем самым обеспечивается излучение УЗ колебаний снизу головки рельса и прием сквозных (прошедших сквозь головку рельса) сигналов на поверхности катания. Для исключения неоднозначности результатов, излучение и прием сонаправленных пьезопластин 6 и 8, соответственно на нижней 5 и верхней 7 линейках, производится последовательно. Полностью аналогично производится прозвучивание головки 1 рельса и с другой (левой на фиг. 1) подголовочной поверхности с помощью линейки ЭАП 10.

Количество сонаправленных пар пьезопластин определяется размерами контактной плоскости нижней поверхности головки рельса, требуемой разрешающей способности оценки износа головки и ориентации продольной трещины в рельсе. Например, контактная подголовочная поверхность рельса типа Р65 составляет около 20 мм, и при использовании промышленно выпускаемых пьезопластин диаметром 4 мм, в линейке 5 можно разместить до n=5 рядом расположенных пластин. Толщина головки рельса по линии зондирования может меняться от 42 до 35 мм на новых рельсах, и от 35 до 25 мм на максимально изношенных рельсах в зависимости от местоположения пластин в линейках. Здесь первые цифры относятся к линиям зондирования парой сонаправленных пьезопластин, размещенных в линейках наиболее близко к продольной вертикальной оси рельса, а вторые - близко расположенных пар к боковой поверхности рельса.

В данном примере в ходе реализации способа можно определить по 5 точек поверхности катания рельса с обеих сторон головки относительно продольной вертикальной оси рельса, по которым можно построить линию износа головки, что вполне достаточно для практики периодических эксплуатационных осмотров состояния рельсового пути.

При наличии в головке 1 рельса продольно-наклонно ориентированной трещины 3, как правило развивающейся от рабочей выкружки 4 головки 1 рельса, преобразователями 6 нижней линейки 5 возможен прием эхо-сигналов, отраженных от плоскости трещины 3, с временной задержкой tэхо относительно момента излучения зондирующего импульса (фиг. 1). При этом нижней линейкой ЭАП 5 реализуется эхо метод УЗ контроля. Для приведенного выше примера можно получить пять точек поверхности трещины (фиг. 1 точки на трещине 3), по которым можно определить ориентацию трещины и линию тренда ее развития.

Выражения для вычисления искомых параметров (hг и hтр на фиг. 1) по измеренным в результате реализации последовательностей способа tскв и tэхо получим из следующих соображений:

1. Постоянные для конкретной конструкции устройства, реализующего способ, времена tпн и tпв пробега УЗ колебаний через призмы (протекторы) пьезопластин в линейках 5 и 7, а также и через упругие контактирующие среды 9 (фиг. 1), определяют предварительно на фрагментах рельса с известными геометрическими размерами головки (см. ниже).

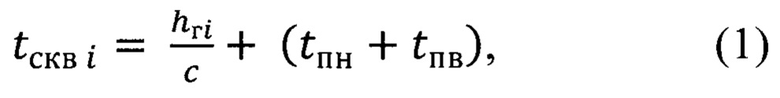

2. Время tскв i - сквозного пробега УЗ через головку рельса в i сечении:

где tпн и tпв - времена пробега УЗ импульса через призмы нижней и верхней ПЭП, hГi - высота головки рельса по линии зондирования i-ом ПЭП, с - скорость распространения уз колебаний в материале рельса (в данном случае для продольных уз колебаний с=5900 м/с).

3. Значения высоты hГ в i-м сечении головки:

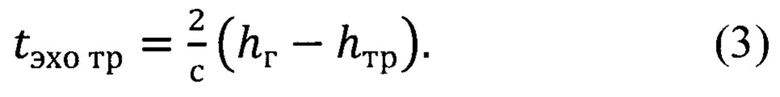

4. Измеренное временное положение эхо-сигнала, принятого пьезопластиной нижней линейки 5, от трещины 3 (время tэхо тр пробега УЗК до трещины и обратно в I - сечении) можно представить, как:

5. Из (3) определяем hтр:

6. Подставив значение hг из (2) в выражение (4), получим формулу для определения глубины (от поверхности катания 2) залегания трещины 3:

Учет времен tпн и tпв задержек УЗ колебаний в призмах и в связующем слое 9 линеек 5 и 7 (слои hпн и hпв на фиг. 1) с поверхностями рельсов осуществляется на фрагменте рельса с известными размерами головки рельса (например, определенные с помощью механических измерителей) или на специально изготовленном образце. Причем возможное изменение толщины гибкого (упругого) звукопроводящего слоя 9 при прижатии линеек 5, 7 и 10 к поверхностям ввода УЗ колебаний при этом также учитывается, что дополнительно повышает точность измерения искомых параметров. Знание и учет указанных параметров системы ЭАП позволяет определять размеры высоты головки 1 рельса в измеряемых сечениях с требуемой точностью. Определение степени износа головки производят относительно профиля нового рельса.

В качестве гибких протекторов можно использовать определенные марки полиуретана, особые полимеры, применяемые при изготовлении УЗ преобразователей для контроля грубых поверхностей, силикон или материал на основе гидрогеля [9].

Максимальное время пробега УЗ продольных волн (с = 5900 м/с) через толщу головки 1 рельса не превышает 10 мкс, а время распространения до возможной продольной трещины и обратно к ЭАП - 20 мкс. В связи с этим, даже последовательная работа всех 2n каналов на практике не превышает 200 мкс (с большим запасом 500 мкс), что для оператора воспринимается как мгновенное (одновременное) озвучивание всех наклонно-продольных сечений головки рельса. В результате оценка всех искомых параметров может производиться менее чем за 1 с. Время для подготовительных работ, таких как очистка (при необходимости) поверхностей ввода УЗ колебаний, нанесение контактной смазки (например, солидола или специальной гели для УЗ контроля), установка и снятие линеек преобразователей с головки рельса также занимает минимальное время, так как для одной установки необходимо всего лишь подготовить две площадки размерами 20×10 мм на подголовочных поверхностях и около 60×10 мм на поверхности катания (всего около 10 см2). При использовании в качестве гибкого протектора гидрогеля возможно исключить операцию нанесения контактной смазки, что дополнительно повышает производительность контроля.

Последовательность применения способа следующая.

При периодическом (плановом) осмотре эксплуатируемого пути обращают внимание на участки рельсов с повышенным износом головки и локальные участки с поверхностными повреждениями. С помощью соответствующего приспособления (в предмет заявки не входит) обжимают головку рельса тремя (иногда достаточно и двумя) линейками ЭАП и производят измерение искомых параметров. При наличии сквозных сигналов на всех элементах линейки 7, измеряют их временные положения относительно моментов излучения и, по выражению (2), вычисляют фактическую толщину головки и соответствующий профиль поверхности катания головки рельса. Измерения в следующем сечении рельса производят при необходимости, в зависимости от состояния головки рельса (как правило, не чаще чем 25-100 м по длине рельсового пути).

В случае отсутствия сквозных сигналов обращают внимание на наличие эхо-сигналов от внутренней трещины (3 на фиг. 2) и, по полученным временным положениям сигналов, с помощью выражения (5), определяют профиль и глубину залегания трещины 3. Путем нескольких установок линеек ЭАП в окрестностях предполагаемого дефекта уточняют примерную протяженность и контуры продольной трещины по длине рельса. Как правило, достаточно 2-5 установок с расстояниями около 60 мм между измеряемыми сечениями для оценки протяженности самой большой трещины.

В общем случае возможна установка линейки 10, аналогичной нижней линейке 5, на другую (левую на фиг. 1), симметричную правой, нижнюю поверхность головки 1 рельса. При этом принципы реализации прозвучивания головки рельса полностью идентичны описанным выше процедурам и не требуют дополнительных разъяснений. В этом случае и на верхней линейке ЭАП 7 должны быть предусмотрены соответствующие пьезопластины 6, сонаправленные пластинам 6 в линейке ЭАП 10. Обработку сигналов производят совместно с результатами всех измерений. Как показывает опытная эксплуатация предлагаемого способа на реальных участках рельсового пути, на практике часто этого не требуется. Вызвано это с тем, что продольные трещины в основном зарождаются с рабочей выкружки головки рельса (фиг. 2), и наиболее заметный износ поверхности катания головки также происходит с этой стороны.

Очевидно, что операции измерения и вычисления искомых величин, а также сравнение измеренного профиля поверхности катания головки рельса с профилем нового рельса можно автоматизировать. Требуемая нормативными документами [1, 2] величина износа и глубина залегания трещины по вертикальной оси (на фиг. 1 - hтр1) легко вычисляется по измеренным значениям hтр1 в плоскостях зондирования, известном угле наклона плоскости подголовочной поверхности (для рельсов типа Р65 -14,1°) и номерах i пьезопластин в линейках, которые приняли сквозной или эхо сигналы.

Таким образом, применение предлагаемого способа повышает точность и надежность определения профиля головки рельса и глубины залегания продольно ориентированных трещин, многократно увеличивает производительность контроля и имеет расширенные функциональные возможности. На основании полученной информации может быть принято обоснованное решение о целесообразности проведения ремонта или о периодическом наблюдении (мониторинге) за ростом дефекта до достижения им критических размеров.

Источники информации

1. ГОСТ Р 51685-2013. Рельсы железнодорожные. Общие технические условия.

2. Инструкция "Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов". ОАО "РЖД" №2499р от 23.10.2014.

3. RU 2162120.

4. RU 2204803.

5. RU 2513338.

6. RU 2489291.

7. RU 2708520.

8. JP 11337529.

9. RU 2340495.

10. RU 2613574.

11. RU 2652511.

12. WO 2009282923.

13. RU 2466386.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой способ оценки дефектов в головке рельсов и определения профиля поверхности катания | 2022 |

|

RU2785302C1 |

| Ультразвуковой способ обнаружения дефектов в головке рельса | 2022 |

|

RU2783753C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ ПРОДОЛЬНЫХ ТРЕЩИН В ГОЛОВКЕ РЕЛЬСА | 2019 |

|

RU2712975C1 |

| СПОСОБ ОЦЕНКИ ДЕФЕКТА В ГОЛОВКЕ РЕЛЬСА | 2011 |

|

RU2466386C1 |

| Способ обнаружения дефектов в рельсах | 2018 |

|

RU2668941C1 |

| Устройство для ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2813672C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА РАБОЧЕЙ ВЫКРУЖКЕ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2545493C1 |

Использование: для определения параметров поверхности катания головки рельса и глубины залегания продольных трещин. Сущность изобретения заключается в том, что устанавливают на поверхность катания и подголовочные поверхности головки рельса пары электроакустических преобразователей в виде линеек электроакустических преобразователей, сонаправленных друг на друга, линейки расположены поперек продольной оси рельса, количество пьезопластин в линейках выбирают из условия требуемого разрешения, зондируют головку рельса, для чего излучают ультразвуковые сигналы с подголовочных поверхностей и принимают на поверхности катания, измеряют время распространения ультразвуковых импульсов и вычисляют высоту головки рельса по линиям зондирования, при наличии продольно ориентированной трещины принимают эхо-сигналы от трещины и по времени распространения вычисляют глубину залегания дефекта, причем ввод и прием ультразвуковых колебаний производят через гибкие протекторы, адаптирующиеся к поверхностям головки рельса, измерения производят при неподвижных электроакустических преобразователях одновременно в нескольких плоскостях зондирования головки рельса, при вычислении контуров поверхности катания рельса и продольной трещины учитывают время задержки ультразвуковых сигналов в элементах линеек и в протекторах. Технический результат: повышение производительности, точности измерений при контроле головки рельса, а также расширение области применения. 2 ил.

Ультразвуковой способ определения параметров поверхности катания головки рельса и глубины залегания продольных трещин, заключающийся в том, что устанавливают на поверхность катания и подголовочные поверхности головки рельса пары электроакустических преобразователей, направленных друг на друга и расположенных в одной плоскости зондирования, зондируют головку рельса, для чего излучают ультразвуковые сигналы с подголовочных поверхностей и принимают на поверхности катания, измеряют время распространения ультразвуковых импульсов и вычисляют высоту головки рельса по линии зондирования, при наличии продольно ориентированной трещины принимают эхо-сигналы от трещины и по времени распространения вычисляют глубину залегания дефекта, отличающийся тем, что ввод и прием ультразвуковых колебаний производят через гибкие протекторы, адаптирующиеся к поверхностям головки рельса, измерения производят при неподвижных электроакустических преобразователях одновременно в нескольких плоскостях зондирования головки рельса с помощью линеек электроакустических преобразователей, расположенных поперек продольной оси рельса, количество пьезопластин в линейках выбирают из условия требуемого разрешения при определении параметров головки и трещин, при вычислении контуров поверхности катания рельса и продольной трещины учитывают время задержки ультразвуковых сигналов в элементах линеек и в протекторах.

| СПОСОБ ОЦЕНКИ ДЕФЕКТА В ГОЛОВКЕ РЕЛЬСА | 2011 |

|

RU2466386C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСА | 2006 |

|

RU2308027C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА РАБОЧЕЙ ВЫКРУЖКЕ ГОЛОВКИ РЕЛЬСА | 2015 |

|

RU2613574C1 |

| US 5020371 A, 04.06.1991 | |||

| US 4700574 A, 20.10.1987. | |||

Авторы

Даты

2023-01-19—Публикация

2022-04-07—Подача