Изобретение относится к области ультразвукового (УЗ) неразрушающего контроля железнодорожных рельсов и может быть использовано для обнаружения и оценки микротрещин на поверхности катания головки рельса.

Проблема поверхностных микротрещин на головке рельса рассмотрена в [1]. Причиной возникновения микротрещин на поверхности головки рельса являются усталостные напряжения из-за чрезмерного давления колеса на нее. Очевидно, что такие повреждения возникают на поверхности катания и на рабочей выкружке головки рельса. Дефект начинает развиваться с микротрещин, которые могут быть устранены шлифовкой. Под воздействием нагрузок, влаги, температур и других причин глубина микротрещин возрастает. На ранних стадиях развития микротрещины могут быть ликвидированы путем шлифовки рельса, предотвращая серьезные последствия. Развитие микротрещин в конечном итоге приводит к возникновению обширной поперечной трещины головки. Таким образом, раннее обнаружение микротрещин на рабочей выкружке и на поверхности катания головки рельса является актуальной задачей.

В [1] перечислены возможные способы поиска микротрещин в головке рельса, при этом считают, что вихретоковый метод считается более пригодным для поверхностных микротрещин, а У3 - для более глубоко распространяющихся микротрещин.

Авторы данного изобретения предлагают вариант решения задачи поиска и оценки размеров микротрещин на любой стадии развития УЗ методом.

Известны способ УЗ обнаружения микротрещин на головке рельса [2, 3 и 4], заключающийся в вихретоковом зондировании головки рельса с целью обнаружения поверхностных микротрещин на ней. Такие способы и приборы могут обнаруживать дефекты путем возбуждения вихревых токов в контролируемом изделии. Величина этих токов зависит от частоты возбуждающего тока, электропроводности и магнитной проницаемости материала изделия, относительного расположения катушки и детали, а также от наличия на поверхности дефектов типа нарушения сплошности.

Недостатком данного способа является низкая достоверность обнаружения дефектов и высокая стоимость аппаратуры. Низкая достоверность связана с тем, что вихретоковыми методами трудно определить степень дефектности изделия, поскольку множество мелких дефектов и один большой могут обладать схожими свойствами, кроме того, эти методы имеют проблемы с выдерживанием требуемых зазоров между зондом и рельсом.

Известны также вихретоковые способы и устройства обнаружения микротрещин на поверхности катания рельса [3 и 4] предусматривающие установку устройства намагничивания поверхностного слоя головки рельса и размещение на поверхность катания линейку или матрицу из многих датчиков Холла. Они также, по указанным выше причинам обладают низкой достоверностью контроля. Стоимость вихретоковых приборов оказывается на порядок (!) выше УЗ дефектоскопов, что также затрудняет широкое их применение для решения поставленной задачи.

Известны ультразвуковые способы обнаружения дефектов в головке рельса [5-7], заключающиеся в том, что на поверхности катания рельса устанавливают электроакустические преобразователи (ЭАП), направленные на противоположные внутренние поверхности головки рельса, зондируют головку рельса, для чего перемещая ЭАП вдоль рельса, излучают зондирующие и принимают отраженные ультразвуковые сигналы, которые анализируют в выбранном временном окне и делают заключение о наличии и степени развития внутренних дефектов.

Принцип действия данных способов заключается в том, что УЗ зондирующие сигналы, излученные с поверхности катания рельса, отражаясь от внутренних поверхностей головки рельса, вновь пересекают головку, образуя линии (схему) зондирования. При наличии дефекта непараллельного линии зондирования УЗ сигнал в той или иной степени отражается от него и возвращается к излучающим-приемным ЭАП. Принятый сигнал анализируется и делается вывод о наличии дефекта. Такая схема позволяет обнаруживать дефекты разной ориентации, а перемещение ЭАП вдоль рельса - по всей его длине.

Недостатком этих способов является их плохая пригодность для решения задачи обнаружения микротрещин на поверхности катания и рабочей выкружке головки рельса. Этот недостаток связан с тем, что указанные в способах заявленные углы ввода УЗ зондирующих сигналов не гарантируют их попадание искомую зону головки рельса. Кроме того, размеры микротрещины на поверхности катания рельса и амплитуды сигналов, отраженных от них малы, что не позволяет обнаруживать их в обычных режимах зондирования, ориентированных в основном на обнаружение внутренних локальных (одиночных) дефектов головки рельсов (дефекты кодов 20.1-2, 21.1-2, 26.3, 30 и 31 по российской НТД).

Известен способ УЗ обнаружения дефектов в головке рельса [8], заключающийся в том, что на поверхности катания рельса устанавливают два электроакустических преобразователя (ЭАП), направленных на противоположные внутренние поверхности головки рельса, зондируют головку рельса, для чего, перемещая ЭАП вдоль рельса, излучают зондирующие и принимают отраженные ультразвуковые сигналы, которые анализируют в выбранном временном окне и делают заключение о наличии и степени развития «oval flaws» - овальных дефектов, т.е. поперечных трещин в головке рельса, классифицируемых в России, как дефекты кода 20.1-2, 21.1-2, 27.1-2 и 26.3 [9]. Направления излучения УЗ колебаний в способе [8] выбирают под углами α1 = 10°-25° от продольной оси рельса по горизонтали и α2 = 60°-80° в глубь рельса от вертикали.

Недостатком этого способа также является плохая пригодность для решения задачи обнаружения микротрещин на поверхности катания и рабочей выкружке головки рельса. Этот недостаток связан с тем, что данный способ зондирования обеспечивает попадание линий зондирования в рабочую выкружку головки рельса лишь в частном случае [8, Фиг. 7]. Кроме того, микротрещины в указанных зонах головки рельса малы, поэтому амплитуды сигналов, отраженных от них на порядки меньше амплитуд сигналов от поперечных (овальных) дефектов в головке рельса.

Известны УЗ способы и устройства, их реализующие [10-14], предусматривающие использование для ввода и приема УЗ колебаний так называемых «ультразвуковых колесных преобразователей», где в колесо с упругой оболочкой, наполненной жидкостью, размещают неподвижно закрепленные на оси колеса ЭАП. Наличие упругой оболочки позволяет обеспечивать стабильный акустический контакт при минимальной затрате контактирующей жидкости, подаваемой на наружную поверхность колеса в зоне контакта. При этом в [11 и 12] предусмотрено размещение ЭАП внутри колеса на плите, закрепленной неподвижно на оси колеса и имеющей площадку для ЭАП, находящейся в непосредственной близости к оболочке колеса в зоне контакта колеса с контролируемым изделием. Однако известные способы и устройства в основном реализуют эхо-метод УЗ контроля и не позволяют обнаруживать микротрещины на поверхности катания рельса с необходимой достоверностью. Вопросы оценки размеров микротрещин в известных способах не рассматриваются.

Известен способ ультразвукового обнаружения микротрещин на рабочей выкружке головки рельса [15], заключающийся в том, что на поверхности катания рельса устанавливают два ЭАП так, чтобы УЗ зондирующий сигнал каждого из них после отражения от нижней выкружки попадал на верхнюю выкружку головки рельса, зондируют головку рельса, для чего, перемещая ЭАП вдоль рельса, излучают каждым из них зондирующие и принимают отраженные от верхней выкружки головки рельса ультразвуковые сигналы в соответствующем временном окне при повышенной чувствительности приема, заключение о наличии и степени развития микротрещин на верхней выкружке головки рельса выносят на основе совместного анализа сигналов. При этом один ЭАП направлен на рабочую, а второй - на нерабочую выкружки головки рельса. Сигнал от последнего используется в качестве опорного.

Недостатком способа [15] является низкая достоверность обнаружения микротрещин. Практика показывает [1], что микротрещины, как правило, имеют угол ориентации относительно поверхности катания рельса около 25° [1, Фиг. 1], а их направление 21 или 22 зависит от преимущественного направления движения подвижного состава. Таким образом, в способе [15] микротрещины будут обнаружены, если их ориентация и направление УЗ зондирования близки к ортогональным. При противоположном направлении микротрещин они окажутся параллельными линиям УЗ зондирования и не будут найдены. Установка чувствительности ЭАП до уровня начала приема структурных шумов металла рельса [15] для поиска микротрещин, как показали экспериментальные исследования, оказались с одной стороны, необоснованно завышенной, с другой - сильно зависимой от производителя рельсов, уложенных в путь. Например, железнодорожные рельсы японских производителей (уложены на участке Санкт-Петербург - Москва) имеют весьма мелкую структуру металла, российских металлургических комбинатов - более крупную структуру. Кроме того, структура металла рельса в зависимости от технологии закалки рельса (объемно-закаленные, закалкой поверхностного слоя головки, сырые и т.п.) имеет заметную неравномерность по высоте головки рельса. Все это влияет на уровень структурных шумов при ультразвуковом контроле и затрудняет использование этого уровня в качестве опорной чувствительности при выявлении микротрещин на рабочей выкружке головки рельсов. Таким образом, способ [15], обладает узкой областью применения, недостаточной достоверностью и низкой вероятностью обнаружения микротрещин.

Известен способ ультразвукового обнаружения микротрещин на рабочей выкружке головки рельса по [16], заключающийся в том, что на поверхности катания рельса устанавливают два ЭАП, направленных зеркально относительно плоскости поперечного сечения рельса на рабочую выкружку головки рельса так, чтобы ультразвуковой сигнал каждого из них после отражения от нижней выкружки попадал на верхнюю выкружку головки рельса, зондируют головку рельса, для чего, перемещая ЭАП вдоль рельса, излучают каждым из них зондирующие и принимают отраженные от верхней выкружки головки рельса УЗ сигналы в соответствующем временном окне, дополнительно принимают УЗ сигналы, отраженные от нижней выкружки головки рельса в соответствующих временных окнах приема, чувствительность приема каждого ЭАП во всех временных окнах приема постоянно выбирают так, чтобы получать сигналы от металлургических неровностей на нижней выкружке головки рельса, заключение о наличии и степени развития и ориентации микротрещин на верхней выкружке головки рельса производят на основе совместного анализа сигналов полученных ЭАП.

Недостатками известного способа, принятого за прототип, являются низкая надежность и достоверность контроля, вызванная использованием для обнаружения микротрещин только эхо-метода УЗ контроля. Микротрещины, как правило, имеют слабую отражающую способность, формируемые ими эхо-сигналы выражены не четко, имеют малые амплитуды и их трудно выделить на фоне шумов, неизбежных при производственном контроле. Кроме того, известный способ позволяет оценивать наличие микротрещин только в зоне рабочей выкружки головки (что следует из названия патента). В то же время действующие европейские нормативные документы требуют при диагностике осуществлять градацию размеров трещин как минимум на две группы: до 20 мм и больше 20 мм, пересекающие продольную ось головки рельса. Известный способ не позволяет осуществлять такую градацию.

Например, по классификации Railtrack [1, 17] поверхностные трещины делят на четыре основные группы: L - дефекты незначительной длины (менее 10 мм); М - трещины умеренной протяженности (10-19 мм); Z - серьезная длина дефекта (20-19 мм) и ZE - трещины опасной длины (более 30 мм). В зависимости от развития трещины возрастает опасность перехода поверхностной трещины в опасную поперечную трещину. Поэтому дефект группы Z и ZE требуют особого внимания. Задача дефектоскопии обеспечить не только выявление (локализацию участка) указанных микротрещин, но определить их протяженность с целью принятия упреждающих мер. При появлении микротрещин группы L необходимо запланировать, а при достижении ими размеров зоны М выполнить работы по превентивному шлифованию с целью снятия поврежденного поверхностного слоя металла головки рельса. Если же поверхностные микротрещины достигли зон Z и ZE, то требуется ограничение скоростей движения поездов на данном участке ж.д. линии.

Задачей, решаемой заявляемым способом, является повышение надежности и достоверности обнаружения микротрещин на поверхности катания головки рельса с одновременной оценкой степени их развития.

Для решения поставленной задачи в способе ультразвукового обнаружения микротрещин на поверхности катания головки рельса, заключающейся в том, что на поверхности катания рельса устанавливают два наклонных электроакустических преобразователя направленных зеркально относительно плоскости поперечного сечения рельса так, чтобы ультразвуковой зондирующий сигнал каждого из них после отражения от нижней выкружки попадал на верхнюю выкружку головки рельса, сканируют головку рельса, для чего, перемещая электроакустические преобразователи вдоль рельса, излучают каждым из них зондирующие колебания, заключение о наличии, степени развития и ориентации микротрещин на поверхности катания головки рельса производят на основе совместного анализа сигналов, полученных электроакустическими преобразователями, согласно изобретению излучение ультразвуковых колебаний производят электроакустическими преобразователями, смещенными от продольной оси рельса на противоположную от рабочей грани головки рельса сторону, диаграмму направленности этих преобразователей выбирают достаточной для озвучивания, после переотражений от нижней выкружки головки рельса, не менее половины поверхности катания головки рельса со стороны рабочей грани головки, прошедшие через головку рельса ультразвуковые колебания принимают линейкой приемных электроакустических преобразователей, размещенных в колесных преобразователях с упругой оболочкой поперек головки рельса вблизи пятна контакта колеса с рельсом, количество приемных преобразователей в линейках выбирают исходя из требуемой разрешающей способности, заключение о степени развития микротрещин производят с учетом сигналов, полученных приемными преобразователями в линейках.

Для дальнейшего повышения достоверности контроля на поверхность катания рельса устанавливают дополнительный электроакустический преобразователь, ориентированный попрек головки рельса на нижнюю выкружку головки со стороны рабочей грани, по временному положению сигнала от нижней выкружки контролируют местоположение электроакустических преобразователей относительно продольной оси рельса, а по амплитудной огибающей этого сигнала контролируют качество акустического контакта и, совместно с сигналами от других электроакустических преобразователей, судят о наличии внутренних дефектов в головке рельса.

Существенными отличиями заявляемого способа от прототипа являются:

1. Использование теневого метода УЗ контроля для локализации участков рельсов, поверхность катания которых повреждена микротрещинами. Теневой метод в этом случае более надежен, чем эхо-метод контроля, применяемый в прототипе. Это вызвано тем, что микротрещины обладают плохой отражающей способностью, в то же время они препятствуют прохождению акустических колебаний УЗ частоты, вызывая полное их ослабление.

2. Благодаря использованию теневого метода и линейки приемных преобразователей удается оценить протяженность микротрещин на поверхности катания рельсов. В прототипе анализируются сигналы только от микротрещин, находящихся в зоне рабочей выкружки головки рельса, что существенно ограничивает функциональные возможности известного способа.

3. Выбор количества пъезопластин в матрице приемных преобразователей исходя из требуемой градации протяженности обнаруживаемых микротрещин позволяет классифицировать степень опасности выявленных микротрещин и принять превентивные меры. В прототипе такие возможности не предусмотрены.

4. Размещение матрицы приемных преобразователей в колесном преобразователе с упругой оболочкой обеспечивает стабильный акустический контакт независимо от степени износа головки рельса и состояния его поверхности. В известном способе результаты контроля зависят от состояния поверхности рабочей выкружки головки рельса.

5. Наличие специального преобразователя, ориентированного на нижнюю грань головки рельса поперек (перпендикулярно) продольной оси рельса и отслеживание положения системы преобразователей относительно этой оси рельса по временному положению и амплитуде сигналов от нижней выкружки головки рельсов, повышает надежность контроля. В прототипе контроль местоположения преобразователей возможен только по косвенным признакам (по уровню «опорных» сигналов наклонных преобразователей от металлургических неровностей нижней выкружки головки рельса).

6. Контроль акустического контакта под преобразователями с помощью опорного сигнала, получаемого от нижней выкружки головки рельса при озвучивании ее УЗ лучами, направленными поперек головки рельса, дополнительно повышает надежность контроля. В прототипе такой контроль осуществляется лишь частично по косвенным признакам.

7. Использование для обнаружения внутренних дефектов головки рельса наряду с традиционным эхо-методом контроля, и зеркально-теневого метода.

Дополнительный анализ огибающих «донных» (опорных) сигналов повышает вероятность обнаружения внутренних дефектов головки одновременно с обнаружением и оценкой размеров микротрещин на поверхности катания рельса. В прототипе микротрещины обнаруживаются только на рабочей выкружке головки, а внутренние дефекты выявляются только с использованием эхо-метода УЗ контроля.

Техническим результатом реализации заявляемого способа является повышение надежности и достоверности обнаружения микротрещин любой ориентации на поверхности катания головки рельса с одновременной оценкой их степени развития.

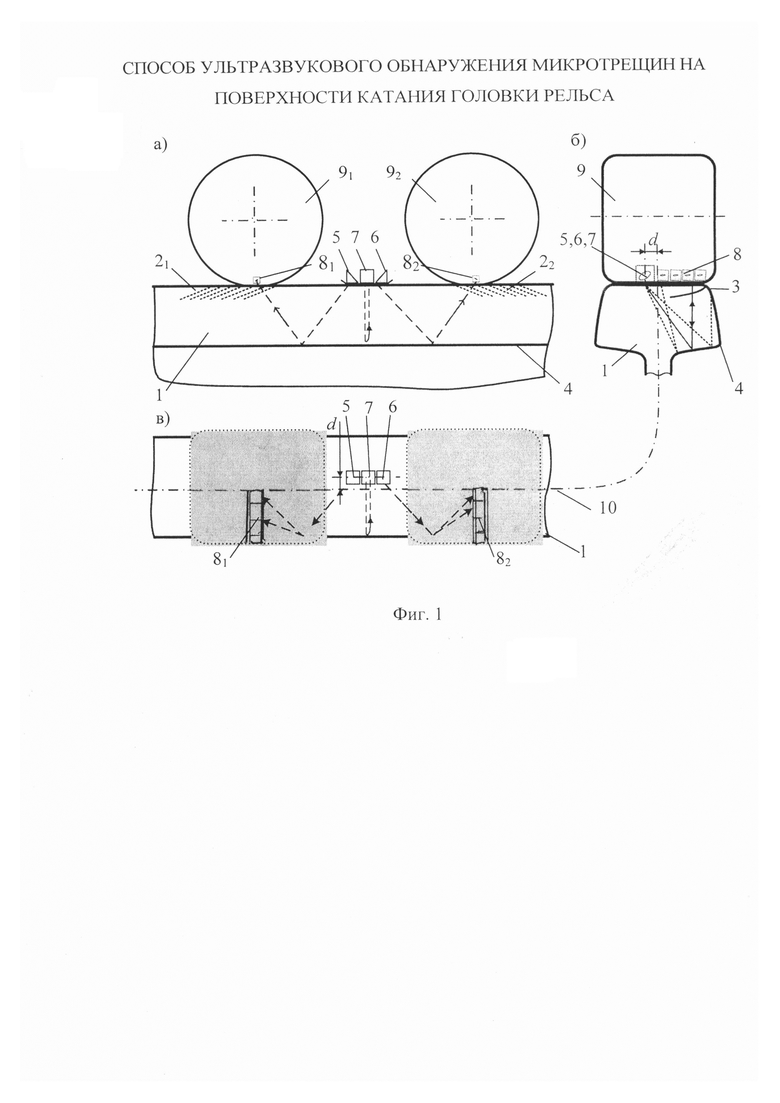

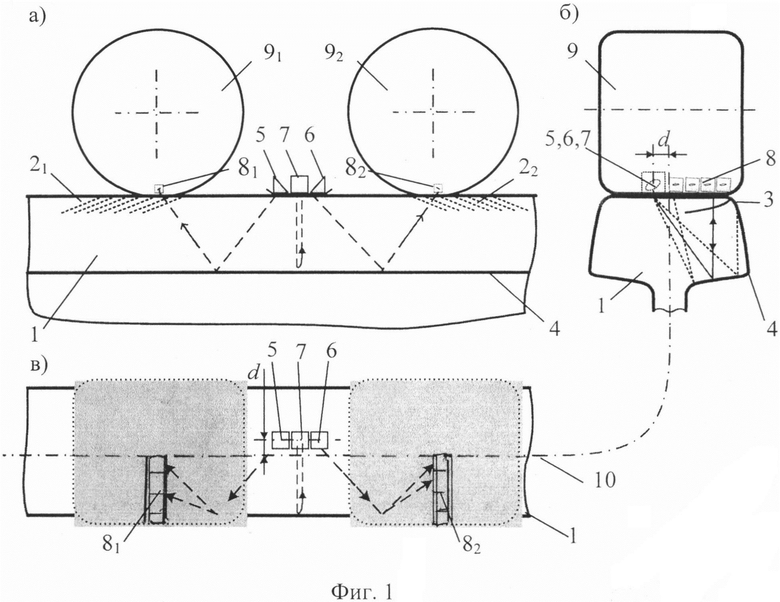

Заявляемый способ иллюстрируют следующие графические материалы, на которых пунктирными линиями со стрелками обозначены направления осей (и лучей) излучения (приема) УЗ колебаний ЭАП:

Фиг. 1 - схемы прозвучивания рельса, где:

1 - головка рельса;

2 - микротрещины;

3 - верхняя (рабочая) выкружка головки рельса;

4 - нижняя выкружка головки рельса;

5 - первый ЭАП;

6 - второй ЭАП;

7 - третий ЭАП;

8 - линейка (матрица) приемных ЭАП;

9 - колесные преобразователи;

10 - продольная ось рельса (продольная центральная вертикальная плоскость рельса).

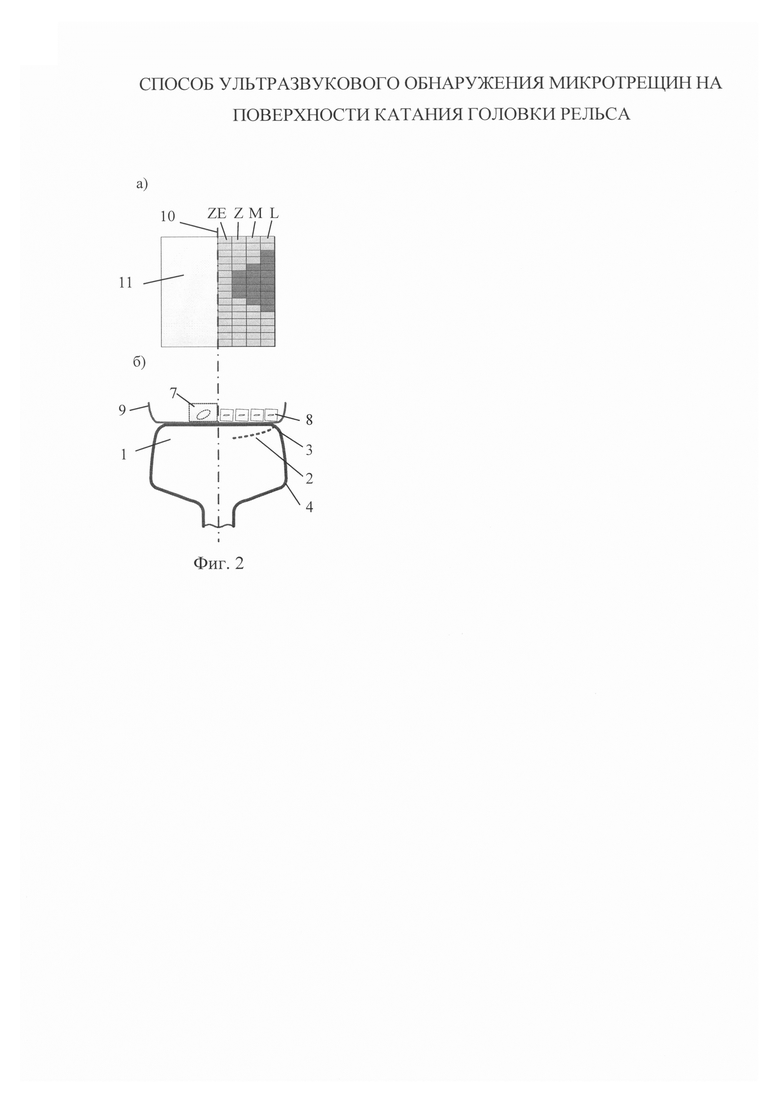

Фиг. 2 - отображение (развертка типа С) принятых линейкой 4 элементарных ЭАП УЗ сигналов в процессе сканирования (обозначения основных элементов соответствуют обозначениям на Фиг. 1), темные ячейки индицируют отсутствие сквозного сигнала из-за наличия микротрещин:

11 - развертка типа С;

L, M, Z и ZE - зоны размеров трещин по действующей НТД [1].

Фиг. 3 - Схема мониторинга положения акустического блока с ЭАП (5, 6 и 7) и представление сигналов контроля ЭАП 7, где Фиг. 3а и б - схема озвучивания головки рельса ЭАП 7, Фиг. 3в и г - амплитудная огибающая опорного сигнала и развертка типа А сигналов ЭАП 7:

12 - поперечная трещина в головке рельса;

13 - продольная трещина внутри головки рельса;

14 - зондирующий импульс;

15 - отраженный (опорный) сигнал от нижней выкружки 4 головки рельса 1 на ЭАП 7;

16 - амплитудная огибающая опорного сигнала;

17 - пороговый уровень;

18 - стробирующий (селектирующий) импульс.

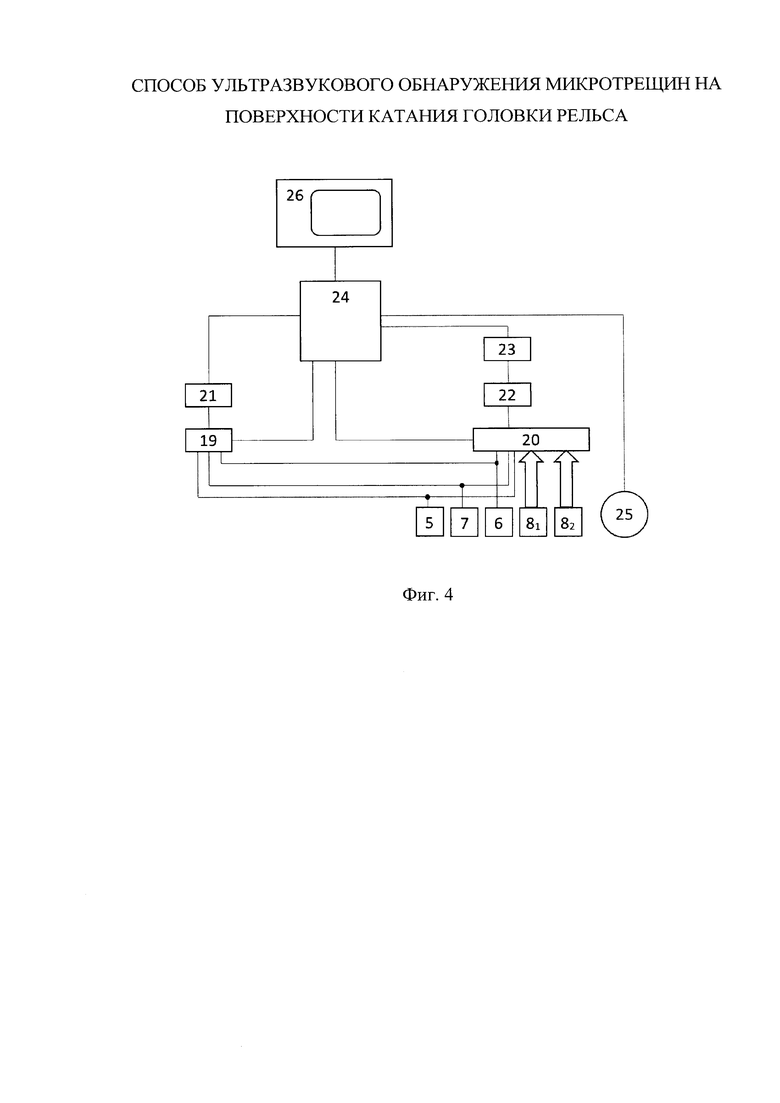

Фиг. 4 - Устройство, реализующее заявляемый способ, где:

19 - первый коммутатор;

20 - второй коммутатор;

21 - генератор УЗ зондирующих сигналов;

22 - приемник-усилитель отраженного сигнала;

23 - аналого-цифровой преобразователь;

24 - компьютер (контроллер дефектоскопа);

25 - датчик пути (одометр);

26 - дисплей.

Рассмотрим возможность реализации заявляемого способа.

На поверхности катания рельса 1 с возможными микротрещинами 2 различной ориентации 21 и 22 устанавливают наклонные ЭАП 5, 6 и 7 (Фиг. 1), сгруппированные в единый блок ЭАП. Положение и направление излучения ЭАП 5 и 6 выбирают так, чтобы их УЗ зондирующие сигналы были зеркальны относительно плоскости поперечного сечения рельса 1, а после отражения от нижней выкружки 4 головки рельса 1 были направлены на рабочую выкружку 3 и поверхность катания головки рельса. Направление излучения ЭАП 7 перпендикулярно продольной оси рельса и ориентировано на озвучивание нижней выкружки 4 головки рельса 1.

Для обеспечения озвучивания с помощью ЭАП 5 и 6 головки рельса не только в зоне рабочей выкружки, но и в зоне поверхности катания вплоть до продольной оси рельса (зона, в которой по правилам действующих НТД требуется обнаруживать микротрещины) группу (блок) ЭАП 5, 6 и 7 смещают относительно продольной оси рельса на величину d (Фиг. 1 и 2). Указанную величину смещения d определяют экспериментально в зависимости от типа контролируемого рельса. Как известно, конфигурации головки рельса 1 в зависимости от типа рельса: Р 65 или Р 50 российского производства или UIC 60, UIC 54 зарубежного производства, отличаются.

Указанному способу задания направлений ввода УЗ колебаний в рельс соответствуют углы излучения наклонных ЭАП 5 и 6 в пределах 10°-80° от продольной оси рельса по горизонтали, а углы α в глубь рельса от вертикали выбираются в зависимости от формы головки рельса (на практике от 25° до 70°).

При бездефектном состоянии головки рельсов линейкой преобразователей 8, размещенных в колесных преобразователях 9 с упругой оболочкой поперек головки 1 рельса вблизи пятна контакта колеса с рельсом, всеми элементарными ЭАП линейки принимаются излученные соответствующими ЭАП 5 и 6 УЗ колебания (на Фиг. 1а излученные ЭАП 5 колебания принимаются линейкой ЭАП 81, а излученные ЭАП 6 - соответственно линейкой 82). Обычно для указанных типов рельсов значение d не превышает 20 мм. Это благоприятно сказывается на качестве контроля, так как в этой центральной зоне поверхность катания имеет весьма гладкую поверхность (вплоть до зеркальной), и в процессе сканирования обеспечивается стабильный акустический контакт между рабочей поверхностью блока из ЭАП 5, 6 и 7 и поверхностью катания рельса 1.

Естественно, на ширину диаграммы направленности оказывает влияние и размер излучающей части ЭАП 5 и 6. При использовании в качестве ЭАП пьезоэлектрических преобразователей, как показывает практика, при диаметре пьезопластины 8-12 мм, большая часть поверхности катания рельса (от рабочей выкружки до продольной оси головки рельса) озвучивается УЗ лучами, претерпевшими переотражения УЗ лучей от нижней выкружки головки рельса. На формирование такой, весьма широкой диаграммы направленности оказывает влияние также и своеобразная форма нижней полки и выкружки 4 головки рельса (см. Фиг. 1б), способствующая после переотражения квазирасщеплению УЗ лучей в достаточно широкий сектор, охватывающий искомую зону поверхности головки. Это позволяет на бездефектных участках принимать всеми элементарными ЭАП линейки 8, прошедшие через головку УЗ сигналы достаточной для уверенной фиксации амплитудами.

Количество элементарных ЭАП в линейке 8, размещаемых поперек головки начиная от края рабочей грани головки рельса (см. Фиг 1, и Фиг. 2б), выбирают исходя из требуемой разрешающей способности при определении протяженности развития поверхностных микротрещин поперек головки рельса. Если в соответствии с рекомендациями Railtrack принять количество градаций (зон) равным 4 (L, М, Z и ZE), то и количество элементарных ЭАП в линейке должно быть не менее четырех. В частности, в действующем образце дефектоскопа, реализующего заявляемый способ контроля, количество элементарных ЭАП выбрано равным 8 (по 2 ЭАП на каждую зону), с диаметром пьезопластин по 4 мм каждая.

На Фиг. 2а показан пример отображения результатов поиска микротрещин на поверхности катания рельса при сканировании линейкой из 4-х элементарных ЭАП. На дефектограмме в виде развертки С (изображение дефектов на сканируемой площади контролируемого изделия) по горизонтальной оси представлена ширина поверхности катания, а по вертикали - длина рельса (путь сканирования). Приняты следующие обозначения: при наличии прошедшего (сквозного) сигнала (например, от излучающего ЭАП 6 к линейке преобразователей 82) на каждой дискрете пути (задаваемой датчиком пути 25 и компьютером 24) сканирования (например, через каждые 10 мм пути) на развертке типа С отображается ячейка светлого тона. При пропадании сквозного сигнала, свидетельствующего о наличии трещин, экранирующих УЗ колебания - отображаются ячейки темного цвета. По формируемой дефектограмме можно судить о размерах выявленной группы микротрещин: например, на Фиг. 2а на протяженности (по длине рельса) около 20 мм обнаружены микротрещины группы Z - имеющие длину поперек головки рельса до 19 мм; на длине рельса около 60 мм их окружают трещины меньших размеров (группы L и М).

Для корректности выполняемых измерений предлагаемым способом важно обеспечить в процессе сканирования стабильный акустический контакт под всеми ЭАП. Традиционные системы скольжения эту задачу, особенно на крайних участках поверхности катания головки (в зоне рабочей выкружки) могут и не выполнить. Поэтому, в соответствии с заявляемым способом, линейку 8 элементарных ЭАП размещают внутри известного (см., например, [10-14]) колесного преобразователя 9. Упругая оболочка колесного преобразователя, выполняемая обычно из полиуретана особой марки, плотно прилегает к сканируемой поверхности, обеспечивая стабильный акустический контакт на всем пути сканирования.

В диапазоне выбранных углов ввода и разворота ЭАП 5 и 6 необходимое расстояние между центром скользящего блока ЭАП и центром колесного преобразователя 9 составляет около 60…90 мм. Исходя из этого и учитывая конструктивный размер скользящего блока ЭАП (в макете 27×27×25 мм), диаметр колесного преобразователя может составлять 90…120 мм. При реализации макета дефектоскопа, реализующего заявляемый способ, выбран типовой колесный преобразователь диаметром 110 мм производства ОАО «Радиоавионика» [18].

Для контроля качества акустического контакта и одновременного мониторинга положения скользящего по поверхности катания рельса блока ЭАП, состоящего из трех наклонных ЭАП 5, 6 и 7, в предлагаемом способе принимаются специальные меры: для этого ЭАП 7 ориентирован непосредственно на нижнюю выкружку головки 1 рельса (Фиг. 3), и при хорошем качестве контакта излучая зондирующие импульсы 14 получает от нее эхо-сигнал 15 (опорный сигнал) стабильной амплитуды. При размещении всех ЭАП, включая и колесные преобразователи 9, на единый носитель (на Фиг не показан) опорный сигнал от ЭАП 7 может использоваться для центровки всей системы сканирования.

При этом по временному положению to этого сигнала 15 относительно зондирующего импульса 14 по известному углу ввода α, высоте головки рельса h и скорости распространения ct сдвиговых УЗ колебаний (Фиг. 3б) по известным выражениям [9] весьма точно можно определить положение блока ЭАП относительно продольной оси (продольной центральной вертикальной плоскости) рельса. При использовании порогового уровня 17 и зоны временной селекции (строб импульса) 18, процесс контроля положения системы ЭАП относительно продольной оси 10 рельса можно автоматизировать (см. Фиг. 3б): если амплитуда опорного сигнал 15 выше порога 17 и находится в пределах строба 18 - положение системы ЭАП в норме; в противном случае необходимо принимать корректирующие действия.

При стабильном положении блока относительно продольной оси рельса (to = const), уменьшение амплитуды опорного сигнала 15 может произойти при нарушении акустического контакта под блоком ЭАП или при наличии внутренних дефектов (12 - вертикальная трещина или 13 - горизонтальная трещина) в головке 1 рельса (Фиг. 3а).

Как установлено экспериментально, причину уменьшения уровня опорного сигнала 15 от ЭАП 7 можно установить путем анализа его амплитудной огибающей 16 получаемой в процессе сканирования. Как видно из Фиг. 3а, б и в, при наличии внутренней несплошности (вертикальной 12 или горизонтальной 13) изменение огибающей в зонах 12о и 13о происходит весьма резко (большая крутизна огибающей), а при нарушении акустического контакта крутизна изменения огибающей небольшая и процесс изменения происходит весьма плавно (зона 16нк на Фиг. 3). Очевидно, это связано инерционностью блока ЭАП и систем прижатия (на Фиг. не показаны) его к поверхности катания рельса, которые препятствуют мгновенному изменению положения блока относительно сканируемой поверхности в вертикальной плоскости.

Таким образом, дополнительный ЭАП 7, включаемый в состав блока совместно с наклонными ЭАП 5 и 6, может быть использован не только для контроля положения блока относительно продольной оси 10 рельса, но и для обнаружения внутренних дефектов в головке 1 рельсов и фиксации нарушения акустического контакта. Причем, в отличие от ЭАП 5 и 6, при поиске внутренних локальных дефектов можно анализировать не только эхо-сигналы, но и огибающую опорного сигнала, что безусловно повышает достоверность обнаружения дефектов. А мониторинг акустического контакта и положения блока ЭАП на поверхности катания дополнительно повышают надежность контроля.

Устройство, реализующее заявляемый способ, изображенное на Фиг. 4, является многоканальным УЗ дефектоскопом, одновременно реализующим эхо-, зеркально-теневой и теневой методы контроля.

ЭАП 5, 6 и 7 - предназначены для излучения и приема УЗ колебаний;

Элементарные ЭАП, входящие в линейки 81 и 82, работают в теневом режиме, фиксируя наличие или отсутствие сквозных сигналов, прошедших от излучателей 5 и 6 к приемникам в линейках через головку рельса, как показано на Фиг. 1.

Коммутатор 19 - предназначен для подключения генератора УЗ зондирующих УЗ сигналов 21 к требуемому ЭАП (5, 6 или 7).

Коммутатор 20 - предназначен для подключения ЭАП (5, 6, 7 и линейки с ЭАП 81 и 82) к многоканальному приемнику-усилителю 22 принятых УЗ сигналов. Коммутаторы 19 и 20 управляются компьютером (процессором) 24. Аналого-цифровые преобразователи 23 обеспечивают преобразование принятых сигналов в цифровой код. Коэффициент усиления многоканального приемника-усилителя 22 изменяется под управлением компьютера 24 и при настройке устанавливается таким образом, чтобы уровни сквозных сигналов на всех элементарных ЭАП линеек 81 и 82 на бездефектном участке рельса были идентичными. Возможные ослабления сквозных сигналов из-за наличия поверхностных микротрещин на одном или нескольких элементарных ЭАП фиксируются компьютером 24 (Фиг. 4) для формирования развертки 11 типа С (Фиг. 2) с учетом показаний датчика пути 25.

Датчик пути (одометр) 25 отсчитывает пройденное системой ЭАП из блока скользящих (ЭАП 5, 6 и 7) двух колесных (91 и 92) преобразователей расстояние по длине рельса и его показания используются компьютером 24 для формирования развертки типа С.

Компьютер 24 синхронизирует работу всех устройств, принимает оцифрованные сигналы от ЭАП, обрабатывает их по заданным алгоритмам и отображает результаты на дисплее 26.

Работа устройства, реализующего заявляемый способ (Фиг. 4), заключается в том, что по команде от компьютера 24 генератор 21 формирует УЗ зондирующие сигналы, которые через управляемый компьютером 24 коммутатор 19 подаются на ЭАП 5, 6 и 7. УЗ колебания от ЭАП 5 и 6 проходя сквозь тело головки 1 рельса, внешнюю оболочку колесного преобразователя 9 и специальную иммерсионную жидкость в колесе попадают на элементарные ЭАП линеек 81 и 82. По уровню их амплитуд с учетом сигналов с датчика пути 25 на компьютере 24 формируется развертка типа С (Фиг. 2).

Производят УЗ сканирование рельса 1, для чего перемещают вдоль него систему ЭАП, постоянно излучают ими в головку рельса 1 УЗ зондирующие сигналы и принимают отраженные сигналы от возможных внутренних дефектов, выкружки 4 головки рельса (ЭАП 7) и сквозные сигналы, прошедшие через головку рельса (по траектории, показанной на Фиг. 1).

Частоту посылок УЗ зондирующих импульсов и дискретность сканирования рельса 1, выбирают исходя из требований по разрешающей способности и текущей скорости перемещения системы ЭАП (на ручной тележке, автомотрисе или вагоне-дефектоскопе).

Все сигналы, получаемые в процессе сканирования, после усиления в приемнике 22 и оцифровки в АЦП 23 поступают на компьютер 24.

В общем случае специальное программное обеспечение (СПО) компьютера 24 реализует алгоритмы:

- определения и оценки размеров и ориентации микротрещин на поверхности катания рельса по показаниям элементарных ЭАП линеек 81 и 82;

- поиска и оценки размеров внутренних дефектов по показаниям ЭАП 5, 6 и 7 по эхо- и зеркально-теневым (ЭАП 7) методами;

- контроля положения системы ЭАП на поверхности катания рельса и оценке качества акустического контакта блока ЭАП.

В результате, по уменьшению уровней сигналов ниже заданного порога (или порогов, при более подробной градации) в определенных элементарных ЭАП в колесных преобразователях 9 определяют наличие и размер поверхностных микротрещин. По соотношению среднего уровня амплитуд сигналов, принятых элементарными ЭАП 5 и ЭАП 6 в линейках 81 и 82 судят о преимущественной ориентации микротрещин вдоль рельса (Фиг. 1а и в). По анализу сигналов на ЭАП 5, 6 и 7 определяют наличие и параметры внутренних дефектов в головке 1 рельса. Дополнительный мониторинг положения и контроля акустического контакта системы ЭАП с помощью опорного сигнала, принимаемого ЭАП 7 от нижней выкружки 4 головки рельса, повышает надежность контроля.

Таким образом, заявляемый способ позволяет:

- обнаруживать участки рельсов с микротрещинами на поверхности катания головки рельса;

- определять ориентацию и размеры микротрещин;

- с большей достоверностью определять локальные дефекты внутри головки рельса, в том числе и под поверхностными микротрещинами;

- повышать надежность контроля, осуществляя в процессе сканирования мониторинг положения системы ЭМАП на поверхности катания рельса.

Способ может быть реализован, позволяет повышать надежность и достоверность обнаружения, определения размеров и ориентации микротрещин на поверхности катания головки рельса с одновременным выявлением внутренних дефектов в головке рельсов. Обнаружение таких аномалий на ранних стадиях позволяет своевременно обнаружить опасные поверхностные и внутренние дефекты, принять меры по их устранению и предотвратить катастрофические последствия на железнодорожном транспорте.

Источники информации

1. Бели Я., Немеет И. Контактно-усталостные микротрещины головки рельса. Журнал "Путь и путевое хозяйство", №5, 2011 г.

2. Патент RU 2184960.

3. Патент US 6549005.

4. Патент US 2003128030.

5. Патент RU RU 2308027.

6. Патент RU 23987.

7. Патент RU 2184374.

8. Патент US 4700574.

9. Марков А.А., Шпагин Д.А. Ультразвуковая дефектоскопия рельсов. СПб.: Образование-Культура. 2008, 283 с.

10. Патент WO 9701094.

11. Патент ЕР 1132735.

12. Патент US 6604421.

13. Патент RU 89235.

14. Патент RU 148954.

15. Патент RU 2545493.

16. Патент RU 2613574

17. S.L. Grassie. International Railway Journal, 2001, №1, p. 13-17.

18. Марков А.А., Олейник B.E. Ультразвуковой контроль ответственных объектов с помощью колесных преобразователей с эластичным протектором // MEGATECH - 2012, - №4. С. 18-23.

Изобретение относится к области ультразвукового неразрушающего контроля железнодорожных рельсов. Способ заключается в том, что на поверхности катания рельса устанавливают три наклонных электроакустических преобразователя, смещенных от продольной оси рельса в сторону, противоположную от рабочей грани головки рельса. Два из них направлены зеркально относительно плоскости поперечного сечения рельса так, чтобы ультразвуковой зондирующий сигнал каждого из них после отражения от нижней выкружки попадал на поверхность катания головки рельса. Прошедшие через головку рельса ультразвуковые колебания принимают линейкой элементарных приемных электроакустических преобразователей, размещенных в колесных преобразователях с упругой оболочкой. Количество приемных преобразователей в линейках выбирают исходя из требуемой разрешающей способности, сканируют головку рельса. Заключение о наличии, степени развития и ориентации микротрещин на поверхности катания головки рельса производят на основе совместного анализа сигналов, полученных электроакустическими преобразователями. Третий электроакустический преобразователь, ориентированный поперек головки рельса на нижнюю выкружку головки, позволяет по временному положению сигнала от нее контролировать местоположение электроакустических преобразователей относительно оси рельса, а по амплитудной огибающей этого сигнала оценивать качество акустического контакта. В результате повышается надежность и достоверность обнаружения микротрещин любой ориентации на поверхности катания головки рельса. 1 з.п. ф-лы, 4 ил.

1. Способ ультразвукового обнаружения микротрещин на поверхности катания головки рельса, заключающийся в том, что на поверхности катания рельса устанавливают два наклонных электроакустических преобразователя, направленных зеркально относительно плоскости поперечного сечения рельса так, чтобы ультразвуковой зондирующий сигнал каждого из них после отражения от нижней выкружки попадал на верхнюю выкружку головки рельса, сканируют головку рельса, для чего, перемещая электроакустические преобразователи вдоль рельса, излучают каждым из них зондирующие колебания, заключение о наличии, степени развития и ориентации микротрещин на поверхности катания головки рельса производят на основе совместного анализа сигналов, полученных электроакустическими преобразователями, отличающийся тем, что излучение ультразвуковых колебаний производят электроакустическими преобразователями, смещенными от продольной оси рельса на противоположную от рабочей грани головки рельса сторону, диаграмму направленности этих преобразователей выбирают достаточной для озвучивания, после переотражений от нижней выкружки головки рельса, не менее половины поверхности катания головки рельса, прошедшие через головку рельса ультразвуковые колебания принимают линейкой приемных электроакустических преобразователей, размещенных в колесных преобразователях с упругой оболочкой поперек головки рельса вблизи пятна контакта колеса с рельсом, количество приемных преобразователей в линейках выбирают исходя из требуемой разрешающей способности, заключение о степени развития микротрещин производят с учетом сигналов, полученных приемными преобразователями в линейках.

2. Способ ультразвукового обнаружения микротрещин на поверхности катания головки рельса по п.1, отличающийся тем, что на поверхность катания рельса устанавливают дополнительный электроакустический преобразователь, ориентированный поперек головки рельса на нижнюю выкружку головки со стороны рабочей грани, по временному положению сигнала от нижней выкружки контролируют местоположение электроакустических преобразователей относительно продольной оси рельса, а по амплитудной огибающей этого сигнала контролируют качество акустического контакта и совместно с сигналами от других электроакустических преобразователей судят о наличии внутренних дефектов в головке рельса.

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА РАБОЧЕЙ ВЫКРУЖКЕ ГОЛОВКИ РЕЛЬСА | 2015 |

|

RU2613574C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА РАБОЧЕЙ ВЫКРУЖКЕ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2545493C1 |

| US 5020371 A, 04.06.1991 | |||

| US 4700574 A, 20.10.1987. | |||

Авторы

Даты

2018-04-26—Публикация

2017-05-02—Подача