Изобретение относится к прокатному производству, в частности к инструменту непрерывных прокатных станов, преимущественно для холодной прокатки полос, и может быть использован во всех клетях стана кроме чистовой.

Известен рабочий валок листопрокатной клети, концы бочки которого выполнены в виде обратного конуса с целью обеспечения боковой устойчивости проката (а.с. СССР № 398298, М. кл. В 21 В 27/02, 1972).

Известен также валок листопрокатной клети с образующей бочки в виде отдельных участков волнистых кривых, соединенных участками гладкой бочки (а.с. СССР № 293646, М. кл. В 21 В 27/02, 1969).

К недостаткам указанных валков нужно отнести затрудненность их использования на станах холодной прокатки, так как указанный профиль их бочки не обеспечивает получение равнотолщинной по ширине полосы, в особенности при прокатке узких полос, а также снижает устойчивость последних от боковых смещений.

Известен рабочий валок листопрокатной клети с профилем образующей бочки, выполненным с вогнутостью по гиперболическому закону с отношением половины действительной оси гиперболы к величине максимальной вогнутости образующей, равной 0,1-0,3 (а.с. СССР № 1158262, М.кл. В 21 В 27/02, 1983).

Однако возможность его широкого использования ограничена вогнутой профилировкой бочки, так как на клетях непрерывных полосовых станов холодной прокатки используются рабочие валки с исходным выпуклым профилем образующей бочки для компенсации их прогиба. Кроме того, при прокатке заднего конца полосы с большой продольной и поперечной разнотолщинностью подката, с меньшей величиной натяжения и с большой неравномерностью контактных напряжений по длине бочки валка возможность удержания полосы от бокового смещения с известными криволинейными профилями образующей бочки не представляется возможным.

Наиболее близким по технической сущности и достигаемому результату к заявляемому валку является горизонтальный валок, содержащий бочку с рядом ящичных калибров, в котором с целью повышения устойчивости полосы при прокатке выпуск калибра, обращенного к оси прокатки, выполнен в виде двух сопряженных поверхностей. Этот валок используется дляпрокатки широких полос в черновых клетях станов горячей прокатки 2000.

Недостатком валка является то, что при холодной прокатке величина абсолютного обжатия (Δh) в клетях составит 0,1-0,9 мм, а значит, и глубина затекания металла в калибр будет соизмерима с обжатием в клети. Таким образом при такой небольшой глубине калибра и контакта металла с выпусками такой конфигурации на станах холодной прокатки не обеспечит эффективности от использования валка по обеспечению боковой устойчивости полосы в клети.

Цель изобретения - снижение расхода металла и повышение производительности стана за счет повышения боковой устойчивости полосы в клетях непрерывных полосовых станов.

Поставленная цель достигается тем, что на рабочем валке листопрокатной клети прокатного стана с криволинейным профилем образующей бочки и микрогеометрией поверхности согласно изобретению по длине бочки выполнены кольцевые проточки, цилиндрическая поверхность которых имеет профиль, эквидистантный профилю бочки валка.

В предпочтительном варианте валок выполнен с проточками глубиной не менее 0,25 величины абсолютного обжатия в клети для заданного режима деформации.

Кроме того, высота микронеровностей цилиндрической поверхности проточек выполнена равной 0,1-0,3 высоты микронеровностей поверхности бочки валка.

Устойчивость полосы против смещения вдоль валка обеспечивается тем, что боковые поверхности проточек расположены перпендикулярно боковому течению металла в валках и жестко фиксируют полосу вдоль оси прокатки.

На изменение средних нормальных контактных напряжений по длине бочки валка существенное влияние оказывает коэффициент внешнего трения, который в свою очередь зависит от изменения микронеровностей поверхности бочки валка. Так, по данным А.П.Грудева (Грудев А.П. Внешнее трение при прокатке. М., Металлургия, 1973) при уменьшении высоты шероховатости с Ra≈5,5 мкм до Ra≈1,0 мкм (Ra - параметр шероховатости по ГОСТу 2783-73) коэффициент трения снижается примерно в два раза. Это в свою очередь приводит к уменьшению среднего нормального контактного напряжения (Рср). Таким образом, на распределение Рср по длине бочки валка будет влиять два фактора: неравномерность обжатия полосы за счет глубины кольцевых проточек и неравномерная величина шероховатости проточек и бочки. Сумма этих двух факторов и приводит к появлению дополнительного рельефа на поверхности бочки валков, препятствующего смещению полосы вдоль валка.

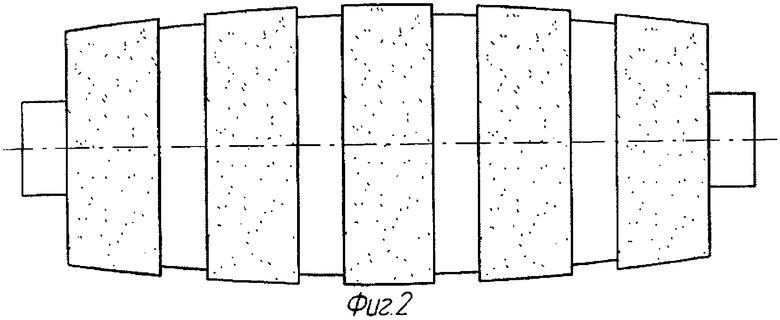

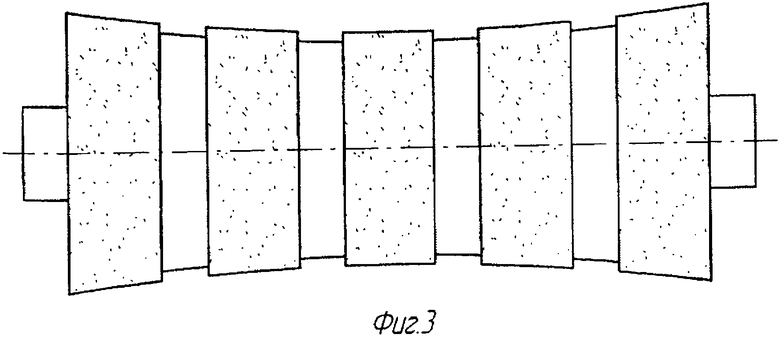

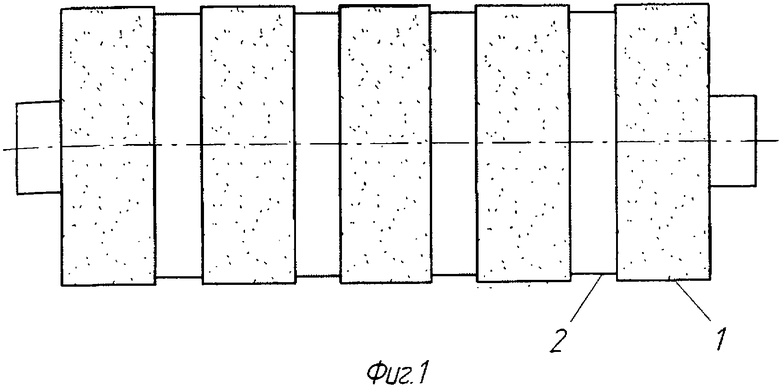

В условиях цеха холодной прокатки валки профилируют на фальцешлифовальном станке. Криволинейную профилировку выполняют с помощью специального копира, соединенного с механизмом шлифовального круга. Вначале шлифуют заданный профиль бочки 1 (выпуклый цилиндрический, вогнутый) (фиг.1, 2, 3), а затем выполняют кольцевые проточки 2, углубляя шлифовальный круг на заданную глубину, шлифуя цилиндрическую поверхность проточки по той же форме копира, что и поверхность бочки валка.

После окончания шлифовки поверхность бочки и проточек составляет по Ra=0,8-1,3 мкм. Для получения микрошероховатости на поверхности бочки, равной Ra=5,5-7,0 мкм, валок подвергают дробеструйной обработке. Для этого перед обработкой на поверхность бочки накладывают трафарет с прорезями вдоль бочки с шириной, равной ширине участков с необходимой максимальной высотой микронеровностей. После дробеструйной обработки, поверхности, закрытые трафаретом (проточки), останутся шлифованными с шероховатостью 0,8-1,3 мкм Ra, а на незащищенных участках получают высокую шероховатость в пределах 5,5-7,0 мкм Ra. Если взять предельные величины шероховатостей проточек и бочки валка получим отношение шероховатостей проточек, равного 0,1-0,3 от шероховатости поверхности бочки, обеспечивающую дополнительный эффект устойчивости полосы при прокатке.

Работоспособность валкового комплекта проверена на лабораторном стане с диаметром валков D=120 мм и длиной бочки L=150 мм. Использовали валки с шероховатостью бочки Ra≈5,8 мкм со шлифованной поверхностью проточек (Ra=1,0 мкм) и глубиной δ=0,1; 0,2; 0,3; 0,4; 0,5 мм. Прокатывали полосы из алюминия толщиной Н=3,5 мм шириной В=80 см и длиной L=400 мм. В качестве смазки применяли эмульсол Т. Неустойчивость полосы создавали перекосом валков в вертикальной плоскости (δh). Полосы прокатывали с обжатием Δh≈1,0 мм. Неустойчивость (К) оценивали по величине смещения кромки при выходе заднего конца полосы относительно переднего ее конца. K=Y/B; где Y - величина смещения задней кромки; В - ширина полосы. В таблице приведены опытные данные при исследовании устойчивости полос.

0,3

0,4

0,5

0,1

0,3

0,4

0,5

Как следует из таблицы, при прокатке в шлифованных и насеченных валках с цилиндрическим профилем бочки при перекосе валков на величину δh=0,20 мм (опыт 2, 5) задний конец полосы смещается соответственно на 31 мм (K=0,388) и на 24 мм (К=0,3). При увеличении δh до 0,30 мм (опыт 3, 6) смещение увеличивается как на шлифованных, так и на насеченных валках, что свидетельствует о недостаточной устойчивости полосы. При прокатке в насеченных валках со шлифованными проточками полоса сохраняет свою устойчивость уже при δh=0,20 мм и глубине впадин δ=0,30 мм и более (опыт 11, 12).

При прокатке на таких же валках, но с одинаковой шероховатостью поверхности бочки и кольцевых проточек устойчивость достигается при глубине впадины δ=0,40 мм и более (опыт 23-26).

Таким образом, использование валков с заявленным рельефом поверхности на промышленных станах холодной прокатки стабилизирует процесс и обеспечит выпуск заднего конца полосы без остановки и снижения скорости прокатки, что позволит снизить расход металла на 5-8% и повысить производительность стана на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ | 2000 |

|

RU2187393C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2003 |

|

RU2256517C2 |

| ОПОРНЫЙ ВАЛОК ДРЕССИРОВОЧНОГО СТАНА | 2004 |

|

RU2252089C1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| СПОСОБ ДРЕССИРОВКИ ОТОЖЖЕННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2011 |

|

RU2464115C1 |

| Рабочий валок клети полосового прокатного стана | 1988 |

|

SU1544514A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2012 |

|

RU2492948C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2240187C2 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ ОСОБО ВЫСОКОЙ ПЛОСКОСТНОСТИ | 1996 |

|

RU2093284C1 |

Рабочий валок клети прокатного стана предназначен для использования в клетях непрерывных полосовых станов. Задача изобретения - увеличение производительности стана и снижение расхода металла. Валок имеет криволинейный профиль образующей бочки с кольцевыми проточками по длине бочки. В соответствии с изобретением цилиндрическая поверхность проточек имеет профиль, эквидистантный профилю бочки валка. Глубину проточек выполняют не менее 0,25 величины абсолютного обжатия в клети для заданного режима деформации. Поверхность валка выполнена с различной микрогеометрией по длине бочки. Причем высота микронеровностей цилиндрической поверхности проточек составляет 0,1-0,3 величины микронеровностей поверхности бочки валка. Изобретение обеспечивает повышение устойчивости полосы по длине бочки относительно оси прокатки при выпуске концевых участков полос. 2 з.п.ф-лы, 3 ил., 1 табл.

| Рабочий валок листопрокатной клети | 1983 |

|

SU1158262A1 |

Авторы

Даты

2006-07-10—Публикация

2004-02-11—Подача