Способ относится к области прокатного производства и может быть использован при получении листов особо высокой плоскостности.

Известны способы подготовки валков для прокатных стальных листов [1] заключающийся в специальном профилировании валков. Недостаток способа заключается в ограниченной возможности управления плоскостностью, основным каналом регулирования при этом служит гидроизгиб валков. Кроме того, такое профилирование связано с применением специальных станков и сложно в реализации.

Известен способ подготовки валков с целью повышения плоскостности проката путем придания смещенных относительно оси прокатки выпуклостей бочки валка, при этом в каждой последующей клети смещение вершин выпуклостей изменяют на противоположное [2] Недостаток способа заключается в том, что смещение выпуклостей относительно оси прокатки приводит к созданию осевых усилий на подшипники валков и быстрому выходу их из работы.

Наиболее близким к решаемой задаче является способ подготовки валков [3] заключающийся в шлифовке рабочей поверхности до заданной шероховатости и последующей анодной и катодной обработке в водном растворе солей хрома. Известный способ не решает задачу качества, улучшения плоскостности прокатываемых полос.

Цель изобретения получение особо высокой плоскостности листа путем создания на длине бочки валка переменной шероховатости по синусоидальному закону.

Поставленная цель достигается тем, что после предварительной шлифовки валка до заданной шероховатости и частичного погружения его в рабочую жидкость водного раствора соли хрома, катодную обработку валка при его вращении ведут с дополнительным анодом синусоидальной формы, расположенном в ванне с рабочей жидкостью, при этом вершины положительных полуволн синусоиды дополнительного анода удалены от верхнего уровня рабочего раствора в ванне на 0,065 0,070 диаметра валка, а вершины отрицательных полуволн анода на удалении, равном 0,11 0,16 диаметра валка. Число волн анода на длине бочки обрабатываемого валка должно быть четным в пределах 2 10 волн, а обработку ведут при напряжении 280 -290 В, катодной плотности тока 80 95 А/дм2, в хромосодержащем рабочем растворе концентрацией 30 36% следующего состава, г/дм3: азотнокислый хром (Cr(NO3)3) 300 350; углекислый калий (поташ) 8 10.

Способ осуществляется следующим образом. Комплект рабочих валков после шлифовки до требуемой шероховатости устанавливают на установку электроразрядной обработки валков, имеющей рабочую ванну с хромосодержащим водным раствором, выполняющим роль основного анода. Валок служит катодом. На дно рабочей ванны помещают дополнительный анод синусоидальной формы из токопроводного материала. Количество полных волн анода на длине бочки обрабатываемого валка выбирают четным от 2 до 10, а амплитуда из требуемых соотношений удаления вершины положительных 0,065 0,070 диаметра валка и отрицательных полуволн на 0,11 0,16 диаметра валка от верхнего уровня рабочего раствора в ванне. Начало и конец вставного анода закрепляют к корпусу рабочей ванны. После подачи напряжения от источника постоянного тока - отрицательного полюса на валок, а положительного на рабочую ванну - вращающийся валок погружают в хромосодержащий раствор на глубину, обеспечивающую требуемую катодную плотность тока 80 95 А/дм2. Под действием многочисленных электрических разрядов происходит формирование микрорельефа поверхности валка. Обработку ведут до получения значения заданной шероховатости, равной среднему ее значению на участках валка, соответствующих вершинами положительных и отрицательных полуволн:

где Ramax, Ramin значения шероховатости бочки валка соответствующих вершинам положительной и отрицательной полуволн дополнительного анода соответственно в середине и по краям бочки валка;

n число замеров в середине и по краям бочки (1, 2,10);

N общее число замеров.

После окончания обработки и сборки валков осуществляют прокатку листовой стали.

В процессе прокатки на гладких валках распределение удельных натяжений по ширине полос описывается как правило законами квадратичной или биквадратичной параболы. (Например, Черный В.А. "Исследование формирования профиля полосы и распределение натяжения по ее ширине при тонколистовой холодной прокатке". Диссертация на соискание ученой степени кандидата технических наук (МИСиС) М. 1972, 195 с. с ил.). Однако устойчивость полосы в отношении сохранения плоской формы в зависимости от ее ширины, толщины, марки стали и величины неравномерности удельных натяжений по ширине будет различной даже при одинаковом законе распределения и достаточно жестких пределах допустимой неравномерности натяжения по ее ширине. Целенаправленными исследованиями устойчивости полосы при прокате на 5-клетевом стане 2030 бесконечной прокатки установлено, что устойчивость полосы в отношении потери ее плоской формы выше в тех случаях, когда эпюра удельных натяжений имеет больше знакопеременных участков по ширине полосы относительно среднего значения натяжения. Для получения симметричной эпюры распределения натяжения она должна иметь четное число знакопеременных участков. Предлагаемый способ позволяет получить на поверхности валка изменение шероховатости по синусоидальному закону с требуемой длиной волны и разницей в значениях Ramax и Ramin в соответствующих вершинах синусоиды. Минимальные значения волн должно быть две, т.к. при этом получается симметричная эпюра удельных натяжений по ширине полосы относительно среднего уровня (технологического). Минимальная длина полуволны должны быть около 100 мм, т.к. уменьшение ее длины приводит к снижению эффекта требуемого изменения шероховатости между вершинами синусоиды, а наибольшая длина полуволны определяется условием наименьшего числа полных волн (две) на длине бочки. Величина удаления вершин положительных и отрицательных полуволн относительно уровня электролита в ванне определены из условия получения шероховатости по длине бочки валка по синусоидальному закону во всем диапазоне шероховатости в пределах от 0,1 до 8,0 мкм, получаемой электроразрядным способом при напряжении 280 290 В и катодной плотности тока 80 95 А/дм3, на валках различного диаметра.

Данный способ обработки валков позволяет осуществлять высокий эффект регулирования плоскостности полос любой ширина, т.к. его эффективность повышается с увеличением числа полных волн на ширине прокалываемых полос. Наличие чередующихся участков по ширине полосы предотвращает потерю ее устойчивости как на узких, так и в особенности на широких полосах. Наличие переменной шероховатости по длине бочки валка вследствие неравномерности вытяжек на ширине полосы на этих участках приводит к образованию знакопеременной эпюры удельных натяжений относительно номинального (технологического) уровня натяжения. При отсутствии внешнего натяжения (межклетевого или при намотке рулона на моталку) знакопеременная эпюра напряжений в полосе по ее ширине способствует сохранению плоской формы полосы не только после прорезки на листы, но и при продольном роспуске рулонов на более узкие полосы и последующей прокатке из распущенных широких рулонов на других типах станов. Применение предлагаемого способа подготовки валков позволяет получить прокатываемые листы особо высокой плоскостности, в особенности при прокатке широких полос, а также повысить эффективность систем регулирования плоскостности полос. Кроме того, применение данного способа для подготовки валков дрессированных станов позволит получать готовые полосы особо высокой плоскостности.

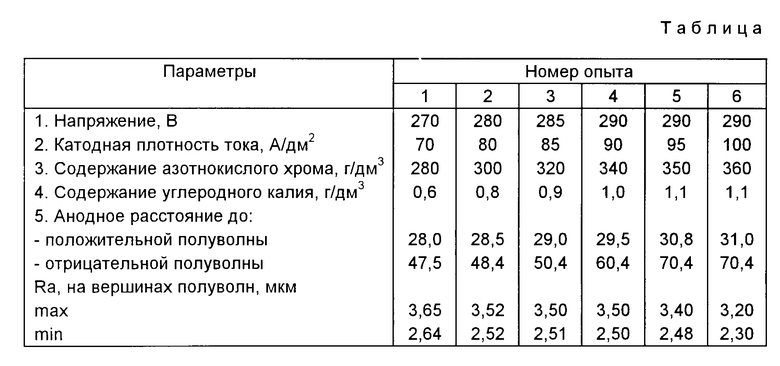

Пример. Опробование способа проводилось на рабочих валках 3-й и 4-й клети непрерывного 4-клетевого стана 1400 в листопрокатном цехе N 5 АО "НЛМК". Диаметр обрабатываемых валков 440 мм с длиной бочки 1400 м. После шлифовки на шлифовальном станке до шероховатости 0,45 мкм с профилированием на +0,05 мм валки обрабатывали на промышленной электроразрядной установке ЭРУ-1, созданной и введенной в промышленную эксплуатацию в 1995 году Научно-производственным институтом АО "НЛКМ". Хромосодержащий водный раствор в рабочей ванне концентрацией 33,8% с содержанием соли азотнокислого хрома 330 г/дм3 и углекислого калия 9 г/дм3. Температура рабочего раствора в ванне 19,5oC. В середину рабочей ванны глубиной 250 мм помещался дополнительный анод из полосовой нержавеющей стали толщиной 1,0 мм и шириной 50 мм, изогнутый в виде пяти полных синусоид с амплитудой 27 мм и длиной волны 280 мм. Регулировочные прорези в начале и в конце полосы дополнительного анода и крепежные скобы концов анода к ванне позволили регулировку анодного расстояния от верхнего уровня рабочего раствора в ванне дополнительного анода на любое расстояние до полного соприкосновения отрицательных полуволн дополнительного анода с дном ванны. Удаление положительной полуволны от верхнего уровня электролита составила 29 мм, а отрицательной полуволны 56 мм. Результаты обработки представлены в таблице.

Средняя величина max значений Ra по 10 полуволнам составила 3,50 мкм, а min значений 2,51 мкм. Точность воспроизведения величины Ra по длине бочки на участках соответствующих полуволн не превышает 3% что превосходит известные способы создания шероховатости. Разница между Ramax и Ramin в 0,5 мкм, при средней Ra 3,0 мкм, не превышает 16 17% что меньше допустимого изменения шероховатости по длине бочки валка (не более 20% например, Технологическая инструкция подготовки и эксплуатации валков ТИ 106. ПХЛ4-06-84 НЛМК. Липецк, 1984 г.) и не является отклонением от требуемых, но достаточной для создания неравномерности вытяжек по ширине согласно закону распределения шероховатости по длине бочки валка. На подготовленных по данному способу валках производили прокатку половины плавки стали 08Ю, шириной 1250 мм, толщиной 2,5 мм на конечную толщину 0,6 мм на скорости прокатки 15 м/с. Вторая половина плавки прокатывалась после перевалки валков 3-й и 4-й клети на равномерно насеченные по всей бочке валки на установке ЭРУ-1. При этом в обоих случаях отключалась система автоматического регулирования плоскостности полосы на стане при одинаковых остальных условиях процесса прокатки. Предельные отклонения плоскостности листов, прокатанных на валках подготовленных по данному способу, на 1 м длины составили 0,5 2,0 мм. При прокатке на равномерно насеченных валках она составила 7 9 мм, что подтверждает возможность получения особо высокой плоскостности полос при прокатке на валках, обработанных по предлагаемому способу. Применение предлагаемого способа подготовки валков позволяет повысить плоскостность прокатываемых полос и получить особо плоский лист в том числе и при прокатке широких полос, а также повысить эффективность систем регулирования плоскостности полос прокатных станов. Кроме того, применение данного способа для подготовки валков дрессировочных станов позволит получать готовые дрессированные полосы особо высокой плоскостности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 2000 |

|

RU2175583C2 |

| СПОСОБ ПОДГОТОВКИ И ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 2000 |

|

RU2183144C2 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ К ХОЛОДНОЙ ПРОКАТКЕ ПОЛОСЫ ДЛЯ ТЕНЕВЫХ МАСОК КИНЕСКОПОВ | 1994 |

|

RU2075555C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| СПОСОБ НАСЕЧКИ РАБОЧИХ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 1995 |

|

RU2087219C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| ВАЛКОВЫЙ УЗЕЛ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1997 |

|

RU2115493C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2002 |

|

RU2213637C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2127161C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ КЛЕТИ КВАРТО | 1998 |

|

RU2131310C1 |

Использование: в прокатном производстве при получении полос и листов с высокой плоскостностью для создания на длине бочки валка переменной шероховатости по синусоидальному закону. Сущность изобретения: способ подготовки валков для холодной прокатки полос включает предварительную шлифовку валков до заданной шероховатости, частичное погружение валка и последующую катодную обработку поверхности валка в хромсодержащем рабочем растворе. Каждую обработку валка ведут с дополнительным анодом синусоидальной формы. Анод располагают в ванне с рабочей жидкостью, при этом вершины положительных полуволн синусоиды дополнительного анода удалены от верхнего уровня электрода в ванне на 0,065 - 0,07 диаметра валка. Число волн анода на длине бочки обрабатываемого валка должна быть четным в пределах 2 - 10 волн, а обработку ведут при напряжении 280 - 290 В, катодной плотности тока 80 - 90 А/дм2, в хромсодержащем рабочем растворе концентрацией 30 - 36% следующего состава, г/дм3: азотнокислый хром 300 - 350; углекислый калий 8 - 10. 3 з.п. ф-лы, 1 табл.

4. Способ по п.3, отличающийся тем, что хромсодержащий водный раствор имеет следующий состав, г/дм3:

Азотнокислый хром Cr(NO3)3 300 350

Углекислый калий K2CO3 8 10

Вода До 1 дм3.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Валковый комплект | 1987 |

|

SU1496851A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прокатный валок | 1983 |

|

SU1119748A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ подготовки рабочих валков к холодной прокатке полосы для теневых масок кинескопов | 1989 |

|

SU1696024A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-20—Публикация

1996-04-09—Подача