Изобретение относится к рабочим валкам станов холодной прокатки полос.

В настоящее время при холодной прокатке полос наблюдается неравномерное распределение продольных напряжений по ширине полосы. По данным работы [1] растягивающие напряжения (σн) на кромочных участках в 1,5-2,0 раза больше чем в средней части полосы. Значительная величина растягивающих напряжений (σн=0,5-0,6σт, где σт - предел текучести материала полосы) при наличии макро- и микродефектов на кромках приводит в большинстве случаев к разрушению металла и обрыву полосы, что в свою очередь вызывает аварийную остановку и простои стана для замены поврежденных прокатных валков.

Известен прокатный валок, включающий бочку с микрорельефом рабочей поверхности, выполненным в виде множества ориентированных относительно образующей бочки канавок. Причем канавки ориентированы по окружности. Микрорельеф бочки имеет шероховатость в направлении длины валка, в 3 раза большую чем в направлении окружности. Ориентированные по окружности канавки непрерывны [2].

Недостатком известного решения является одинаковая ориентация канавок по длине рабочей зоны бочки валка, что не позволяет снизить микрошероховатость и величину коэффициента трения на кромочных участках полосы по сравнению со средним участком. В результате коэффициент вытяжки и продольные растягивающие напряжения на кромочных участках по сравнению с серединой полосы не уменьшаются, а значит невелируется эффективность по количеству обрывов полос при прокатке.

Наиболее близким по технической сущности к заявляемому решению является валок для холодной прокатки полос, который включает бочку с микрорельефом рабочей поверхности, выполненным в виде ориентированных относительно образующей бочки канавок. Канавки на поверхности крайних и средних участков ориентированы в разных направлениях относительно образующей бочки. Причем канавки по длине бочки валка нанесены с изменением от параллельного до перпендикулярного относительно оси валка по направлению к средней части рабочей зоны валка. Ширина канавок краевых участков составляет 0,02-0,05 диаметра бочки [3].

Недостатком данного решения является низкая его эффективность из-за наличия в очаге деформации факторов, по-разному влияющих на величину продольных напряжений в прокатываемой полосе. Так параллельное относительно образующей бочки расположение канавок на крайних участках рабочей зоны валка увеличивает захват смазки в очаге деформации, что приводит к снижению коэффициента трения и увеличению коэффициента вытяжки. В тоже время расположение выступов канавок валка в поперечном относительно очага деформации направлении будет препятствовать течению металла в очаге деформации за счет увеличения сдвигающих касательных напряжений в очаге деформации, что приводит к увеличению коэффициента трения, а значит к уменьшению величины вытяжки на кромочном участке и к повышению величины продольных растягивающих напряжений на кромке полосы. Кроме того, по экспериментальным данным [1] максимум продольных растягивающих напряжений располагается на участке шириной до 100 мм от кромки, тогда как в прототипе [3] заявленная ширина краевых участков равна 12-15 мм.

Задачей заявляемого устройства является снижение растягивающих напряжений по ширине полосы, что позволяет снизить порывы полос, а следовательно, снизить расход металла и повысить производительность прокатного стана.

Поставленная задача решается за счет того, что валок стана холодной прокатки полос содержит бочку с нанесенным на ее поверхность микрорельефом в виде микрошероховатости.

Согласно изобретению величина микрошероховатости на краевых участках бочки, составляющих 0,17-0,27 диаметра бочки валка, равна 0,1-0,22 величины микрошероховатости средней части бочки.

Изобретение осуществляется следующим образом.

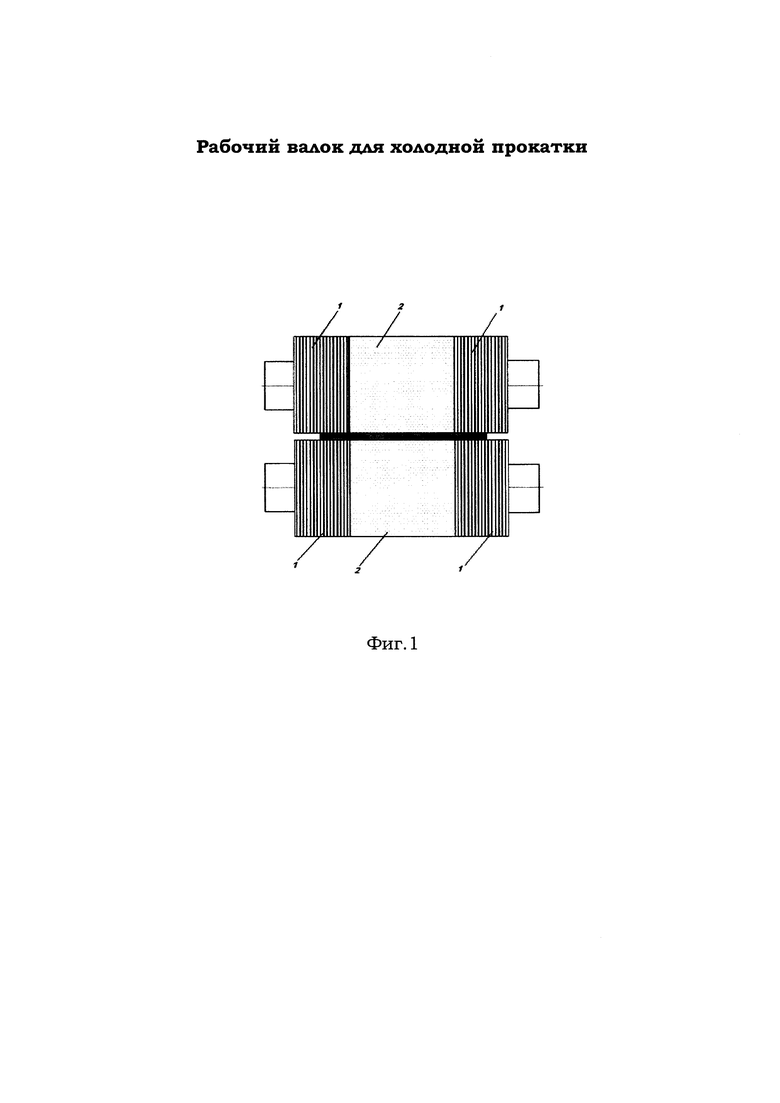

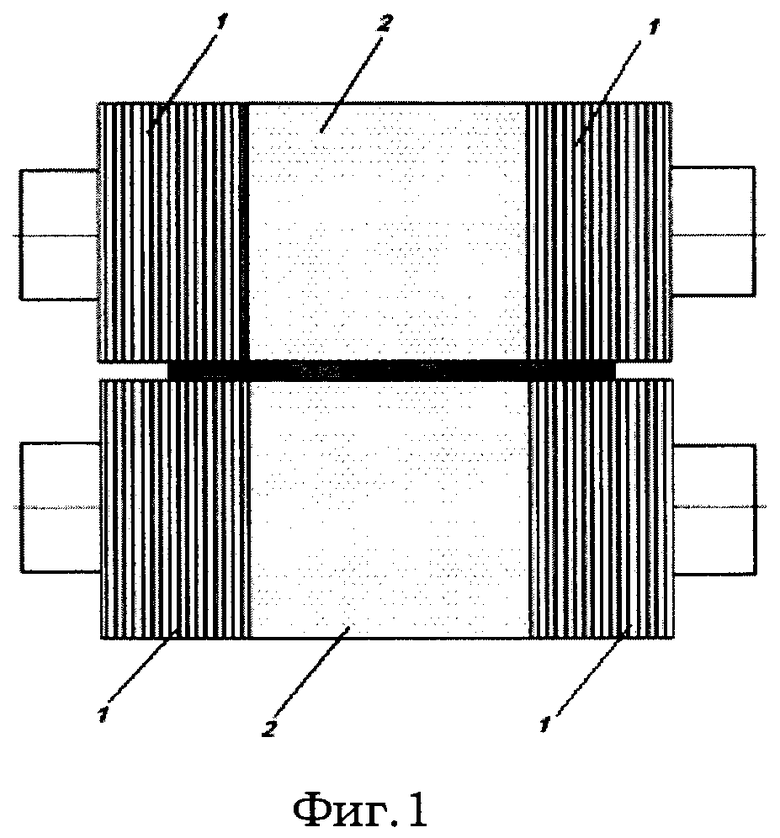

В условиях цеха холодной прокатки прокатный валок подвергают шлифовке на вальцешлифовальном станке. После обработки шлифовальным кругом поверхность бочки по всей длине имеет микрошероховатость Ra=0,8-1,2 мкм. При прокатке низкоуглеродистой стали рабочим валкам придают более высокую микрошероховатость Ra=5,5-7,0 мкм. Шероховатость наносят путем дробеструйной обработки поверхности. Валки насекают для улучшения захвата полосы и для предотвращения схватывания соседних витков, смотанной в рулон полосы, при последующем низкотемпературном отпуске. После дробеструйной обработки краевые участки валка, закрытые трафаретом, останутся шлифованными с шероховатостью Ra=0,8-1,2 мкм (фиг. 1, позиция 1), а на незащищенном участке получают микрошероховатость поверхности Ra=5,5-7,0 мкм (фиг. 1, позиция 2). Если соотнести предельные величины меньшей шероховатости (Ra=0,8-1,2) к предельным величинам большей шероховатости (Ra=5,5-7,0), соответственно получим величину отношения (0,1-0,22),

Эффективность предлагаемой величины отношения микрошероховатостей определяется изменением величины коэффициента внешнего трения. Так по данным А.П. Грудева [4] при уменьшении высоты шероховатости с Ra≈5,5 мкм до Ra≈1,0 мкм (Ra - параметр шероховатости по ГОСТу 2783-73) коэффициент трения снижается примерно в два раза. Это в свою очередь приводит к уменьшению среднего нормального контактного напряжения (Рср) и величины усилия прокатки (P). В процессе прокатки толщина полосы (h) на выходе из валков характеризуется уравнением Головина-Симса:

где S - межвалковый раствор;

P - усилие прокатки;

Mк - жесткость клети.

Если принять жесткость клети и межвалковый раствор в процессе прокатки полосы постоянными, видим, что толщина полосы определяется усилием прокатки. Усилие прокатки, как было отмечено ранее, является величиной, зависящей от коэффициента трения [5]. Изменяя величину коэффициента трения, можно влиять на межвалковый раствор и толщину выходящей из валков полосы.

При уменьшении толщины полосы на кромочных участках полосы увеличивается вытяжка на этих участках и снижается величина продольных растягивающих напряжений (σн) на кромках по сравнению с напряжениями средней части полосы.

Как было указано выше по данным работы [1], максимум продольных растягивающих напряжений располагается на участке полосы шириной до 100 мм от кромки. Поэтому принимаем ширину кромочных участков полосы, на которых необходимо снизить растягивающие напряжения B=100 мм. Привязывая эту величину к используемым на станах холодной прокатки диаметрам рабочих валков (Dв=400-600 мм), получаем предельные величины отношения B/D=0,17-0,25, т.е. длину рабочей зоны валка с меньшей микрошероховатостью поверхности.

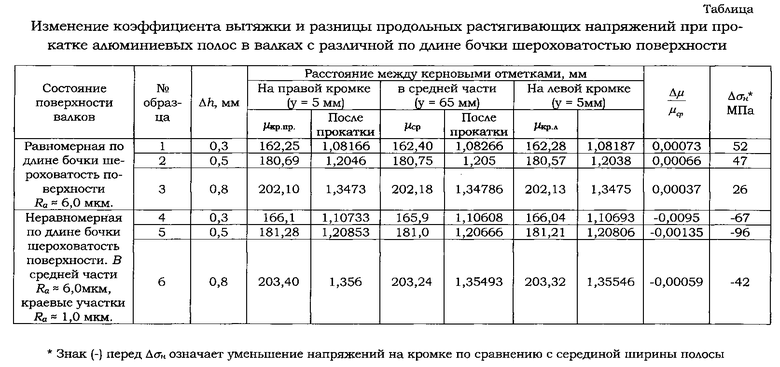

Работоспособность валкового комплекта проверена на лабораторном стане с диаметром валков Dв=120 мм и длиной бочки Lσ=150 мм. Микрошероховатость поверхности в первой серии опытов по всей длине бочки составила Ra≈6,0 мкм (существующая технология прокатки, опытные образцы №1, 2, 3). Во второй серии прокатку производили по предлагаемой технологии в валках с неравномерным микропрофилем бочки: - на краевых участках величина микрошеороховатости составила по Ra≈1,0 мкм, а в средней части Ra≈6,0 мкм (предлагаемая технология, образцы №4, 5, 6).

На стане прокатывали по три полосы с исходной толщиной H=3,0 мм; шириной B=130 мм; длиной l=300 мм и величиной обжатия Δh: 0,3 мм; 0,5 мм; 0,8 мм.

В качестве смазки использовали эмульсию «Эмульсола Т» с концентрацией 2-3%. Перед прокаткой на кромки LHкр(y≈5 мм) и в середине LHср(y≈65 мм) ширины полосы наносили керновые отметки с расстоянием между ними 150 мм.

Полосу прокатывали с окружной скоростью вращения валков V≈0,3 м/с. После прокатки измеряли новые расстояния между керновыми отметками на полосе.

По данным измерений рассчитывали коэффициенты вытяжек на кромке µкр и в середине µср ширины полосы, относительную разницу вытяжек Δµ/µср на кромке и в середине ширины полосы и возможную разницу величин растягивающих продольных напряжений Δσн на кромке и в середине ширины полосы: µкр=Lhкр/LHкр; µср=Lhcp/LHср; Δµ/µср=(µср-µкр.)/µср; Δσн=ЕΔµ/µср, где Е - модуль упругости Юнга; Lhкр; Lhср - расстояние между отметками после прокатки полосы соответственно на кромке и в середине.

Из опытных и расчетных данных (см. таблицу) следует, что в насеченных валках с микрошероховатостью по всей длине бочки по Ra≈6,0 мкм (существующая технология) коэффициент вытяжки на кромке оказывается меньше, чем в средней части ширины полосы (см. таблицу, образцы №1, 2, 3). В результате этого на кромках полосы возникают продольные растягивающие напряжения, которые в нашем опыте на 20-58 МПа превышают напряжения растяжения в середине ширины.

При прокатке полос в валках с неравномерной микрошероховатостью поверхности (предлагаемая технология), см. таблицу, образцы №4,5,6) во всех случаях коэффициент вытяжки на кромках выше чем в середине, что обусловлено уменьшением коэффициента трения на этом участке и увеличением вследствие этого обжатия полосы. Превышение вытяжки на кромках по сравнению с серединой приводит к снижению напряжений растяжения на 67-90 МПа и к уменьшению вероятности обрыва полосы при прокатке, а значит к снижению простоев стана и расходу прокатных валков.

Источники информации

1. В.А. Николаев, О.Н. Зотов, Б.Н. Задко. Распределение удельных напряжений в полосе при холодной прокатке // Известия вузов. Черная металлургия. - 1977. - №3. С. 88-89.

2. Патент США №3613319, кл. B21B 27/2, 1972.

3. Авторское свидетельство СССР №839633, кл. B21B 27/02, 1981.

4. Грудев А.П. Внешнее трение при прокатке. М.: Металлургия, 1973.

5. Теория прокатки. Справочник. А.И Целиков, А.Д. Томленов, В.И. Зюзин, А.В. Третьяков, Г.С. Никитин . Изд-во Металлургия, 1982. - 333 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок для холодной прокатки | 1979 |

|

SU839633A1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| Валковые узлы непрерывного прокатного стана | 1984 |

|

SU1174111A1 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ ОСОБО ВЫСОКОЙ ПЛОСКОСТНОСТИ | 1996 |

|

RU2093284C1 |

| Валок стана шаговой прокатки | 1989 |

|

SU1731311A1 |

| ПРОКАТНЫЙ ВАЛОК | 1989 |

|

RU2008107C1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ДРЕССИРОВОЧНОГО СТАНА | 2014 |

|

RU2555695C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ | 2000 |

|

RU2187393C1 |

| Прокатный валок | 1979 |

|

SU854470A1 |

Изобретение предназначено для использования в клетях непрерывных и реверсивных станов холодной прокатки полос. Валок имеет неравномерный профиль микрошероховатости поверхности бочки. Снижение расхода металла валков и увеличение производительности стана обеспечивается за счет того, что средняя часть бочки имеет микрошероховатость по Ra=5,5-7,0 мкм, а краевые участки имеют микрошероховатость по Ra=0,8-1,2 мкм, что составляет 0,1-0,22 от предельных величин микрошероховатости средней части бочки валка. Ширина краевых участков рабочей зоны валка с меньшей микрошероховатостью В=100 мм. Изобретение позволяет снизить коэффициент внешнего трения в очаге деформации, увеличить коэффициент вытяжки и снизить продольные растягивающие напряжения на кромочных участках полосы. 1 ил., 1 табл.

Валок стана холодной прокатки полос, содержащий бочку с нанесенным на ее поверхность микрорельефом в виде микрошероховатости, отличающийся тем, что величина микрошероховатости на краевых участках бочки, составляющих 0,17-0,27 диаметра бочки валка, равна 0,1-0,22 величины микрошероховатости средней части бочки.

| Валок для холодной прокатки | 1979 |

|

SU839633A1 |

| Валок для холодной прокатки | 1974 |

|

SU500833A1 |

| Прокатный валок | 1979 |

|

SU863030A1 |

| US 3613319 A, 19.10.1971. | |||

Авторы

Даты

2016-06-10—Публикация

2014-11-18—Подача