Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованию производства многослойных модулей на основе печатной платы с высокой плотностью размещения элементов.

Уровень техники

Известно изготовление модулей печатной платы с высокой плотностью размещения элементов, например модулей типа ПН (SBU) (последовательное наращивание) или ВВП (HDI) (взаимно соединенный с высокой плотностью) или даже ЛММС (MCML) (ламинированный с множеством микросхем), путем присоединения с любой стороны подложки, на обеих сторонах которой сформированы печатные платы, дополнительных слоев, сформированных из пленки, в частности, изготовленной из полиимида, металлизированной на одной стороне, причем в каждом слое сформированы металлизированные отверстия для установления сквозных соединений между их собственными электропроводными печатными дорожками и печатными дорожками подложки или расположенной ниже пленки.

Производство таких модулей связано с определенными трудностями.

Известен химический способ формирования отверстий в полиимидной пленке (см., например, документ ЕР-А-0 832 918). Однако процессы, известные в настоящее время, приводят к изотропному вытравливанию полиимида так, что очень трудно обеспечить точный контроль над формой и диаметром отверстий и, в частности, трудно обеспечить воспроизводимость результатов при использовании химического способа формирования отверстий с очень малым диаметром (или микроотверстий), необходимых для формирования сквозных соединений в схемах с высокой плотностью размещения элементов.

Электронная техника в настоящее время требует обеспечения еще большей степени миниатюризации и поэтому происходит постоянное повышение плотности размещения элементов в схемах. Для удовлетворения этой потребности необходимо обеспечить возможность как можно более близкого размещения расположенных рядом друг с другом взаимно соединяющих микроотверстий и поэтому требуется обеспечить точный контроль над их поперечными размерами.

Технологии химического вытравливания, доступные в настоящее время, не позволяют получить удовлетворительные результаты с точки зрения предъявляемых на практике требований, и формирование микроотверстий в настоящее время выполняют с использованием физических технологий (плазменной технологии, лазерной или технологии фотоизображения), которые, предположительно, обеспечивают требуемую точность, но которые, однако, требуют использования очень сложного и очень дорогостоящего оборудования, в результате чего требуются очень значительные первичные капиталовложения в производство.

Один из недостатков лазерной техники связан с тем фактом, что микроотверстия требуется формировать по отдельности, одно за другим. Это приводит к существенному увеличению времени производства.

Дополнительный слой соединяют с подложкой с использованием листов твердого клеящего материала, который после того, как его вырезают в требуемой форме, наносят на неметаллизированную сторону полиимидной пленки, затем всю эту сборку устанавливают на подложке перед обработкой с применением соответствующих условий температуры, давления и времени, требуемых для отверждения клеящего материала. Листы клеящего материала, поставляемые коммерчески и используемые для этих целей, имеют, однако, существенную толщину (например, обычно приблизительно, по меньшей мере, 0,05 мм).

В этих условиях пленку клеящего материала, находящегося на дне микроотверстий, вытравливаемых через полиимидную пленку, предположительно, можно удалять с помощью соответствующего растворителя. Однако известные растворители, используемые для удаления клеящих материалов, обладают изотропным действием, так что клеящий материал удаляют в пределах области, диаметр которой тем больше, чем дольше воздействие растворителя для формирования отверстия в пленке клеящего материла существенной толщины. При использовании этого процесса невозможно обеспечить точно такую же форму и такие же поперечные размеры отверстия, вытравливаемого в слое клеящего материала, как и у отверстия, сформированного в полиимидной пленке.

Сущность изобретения

Настоящее изобретение направлено на решение вышеуказанных проблем известного уровня техники с помощью предложенного улучшенного способа, позволяющего обеспечить производство многослойных модулей печатных плат с высокой плотностью размещения элементов, с качеством и характеристиками, идентичными модулям, изготовленным с использованием физических технологий (лазерных технологий, плазменных технологий или технологий фотоизображения), но при необходимости гораздо меньших инвестиций в оборудование и поэтому существенно меньших затратах на производство, а также с возможностью организации производства с использованием линии непрерывного производства.

С этой целью предложен способ изготовления многослойных модулей печатных плат с высокой плотностью размещения элементов в соответствии с настоящим изобретением, отличающийся тем, что содержит следующие этапы:

- подготовку подложки с печатными схемами, сформированными с обеих сторон, и с металлизированными сквозными отверстиями, причем эта подложка изготовлена с использованием обычных технологий изготовления печатных плат;

- плотное присоединение с одной стороны вышеуказанной подложки с использованием жидкого эпоксидного клеящего материала двухэтапного отверждения, дополнительного слоя, сформированного в виде пленки из полиимидной смолы, одна сторона которой покрыта металлическим покрытием, причем указанный слой присоединяют неметаллизированной стороной пленки из смолы;

- избирательное вытравливание указанного металлического покрытия дополнительного слоя для удаления металла в заданных местах для формирования микроотверстий напротив расположенных под ними металлизированных областей подложки;

- анизотропное химическое формирование сквозных микроотверстий через указанную пленку путем погружения указанной пленки в статическую ванну водного раствора этилендиамина с добавлением гидроокиси калия в количестве, пропорциональном толщине пленки из полиимидной смолы и поперечному размеру микроотверстий, при температуре, по меньшей мере, 25°С с последующей промывкой с использованием моющего средства;

- удаление слоя клеящего материала, остающегося на дне микроотверстий, проходящих через пленку, путем распыления на него растворителя так, что микроотверстия проходят до расположенных под ними металлизированных областей подложки;

- металлизацию указанных микроотверстий так, что формируемый в них слой металла находится в электропроводном контакте с вышеуказанными, расположенными под ними металлизированными областями и с внешним металлическим покрытием указанного слоя; и

- избирательное вытравление указанного металлического покрытия для формирования на нем печатных схем, находящихся в электропроводном контакте с указанными металлизированными микроотверстиями.

Предпочтительно, микроотверстия вытравливают через пленку полиимидной смолы с использованием водного раствора, состоящего на одну треть из воды и на две трети из этилендиамина на литр, к которому была добавлена гидроокись калия - КОН. В этом случае на один литр водного раствора используют приблизительно 64 г гидроокиси калия для формирования микроотверстий диаметром приблизительно 50 мкм в пленке из полиимидной смолы толщиной приблизительно 50 мкм.

Предпочтительно, прикрепление дополнительного слоя путем соединения содержит следующие этапы:

нанесение в виде покрытия на неметаллизированную сторону пленки из полиимидной смолы жидкого эпоксидного клеящего материала двухэтапного отверждения в виде слоя однородной толщины и отверждение клеящего материала для получения толщины однородного слоя отвержденного клеящего материала, приблизительно равной, по меньшей мере, толщине токопроводящих дорожек печатных схем, сформированных на стороне присоединения, с которой присоединяют пленку; и

прессование в вакууме слоя, наложенного на сторону присоединения при условиях температуры, давления и времени, обеспечивающих однородное присоединение слоя.

В одном из вариантов выполнения дополнительный слой содержит пленку из полиимидной смолы, покрытую с одной стороны медной пленкой, имеющей толщину, по меньшей мере, 5 мкм, так, что она имеет достаточную прочность для исключения отслоения вдоль кромок микроотверстий вследствие набухания расположенного под ней полиимида, находящегося в контакте с водным травильным раствором.

Для формирования модулей печатных плат с высокой плотностью размещения элементов два дополнительных слоя с металлизированной внешней стороной могут быть прочно соединены с двумя соответствующими сторонами предварительно подготовленной подложки или несколько пленок могут быть наложены друг на друга с последовательной их обработкой.

В зависимости от предполагаемых результатов в соответствии с настоящим изобретением пленка или последующие пленки обрабатывают с использованием обычной технологии химического травления, включая технологию формирования микроотверстий в условиях, позволяющих обеспечить заданные малые размеры (обычно приблизительно 50 мкм) и требуемую точную форму. При этом использование химической технологии требует значительно меньших финансовых инвестиций на оборудование, чем потребовалось бы на оборудование, основанное на передовых технологиях (плазменных, лазерных, фотоизображения), применяемых до настоящего времени для тех же целей. Кроме того, использование химической технологии позволяет обеспечить непрерывное производство на поточной производственной линии вместо последовательного производства, требуемого при использовании физических технологий известного уровня техники.

Другими словами, способ в соответствии с настоящим изобретением можно использовать для производства модулей печатных плат с высокой плотностью размещения элементов с меньшими затратами и с большей производительностью и с более однородными результатами, обеспечивая получение модулей с теми же характеристиками.

Следует отметить, что в контексте настоящего изобретения выражение "анизотропно сформированные отверстия или микроотверстия" следует понимать как означающее отверстия, поперечные размеры которых идеально контролируются по всей их глубине, причем эти поперечные размеры уменьшаются контролируемым образом от поверхности пленки. Другими словами, цель состоит в формировании отверстий, которые имеют не идеально цилиндрическую, но коническую форму с контролируемой степенью конусности (например, с диаметром на дне, приблизительно равным половине диаметра на верхней части отверстия), вследствие чего может быть правильно выполнена металлизация указанных отверстий, с нанесением однородного слоя металла, который идеально прилипает к стенкам отверстий.

Краткое описание чертежей

Настоящее изобретение будет более понятно из приведенного ниже подробного описания некоторых предпочтительных способов выполнения в соответствии с настоящим изобретением. Это описание следует читать со ссылкой на прилагаемые чертежи, на которых:

- на фигурах 1А-1Н схематично представлены различные последовательные этапы предпочтительного варианта выполнения способа в соответствии с настоящим изобретением; и

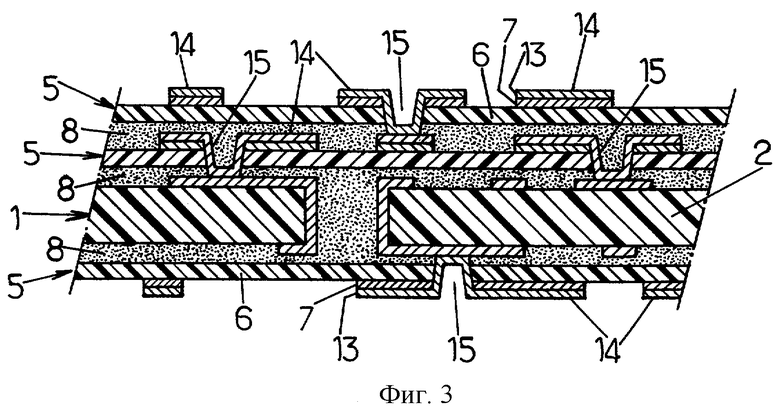

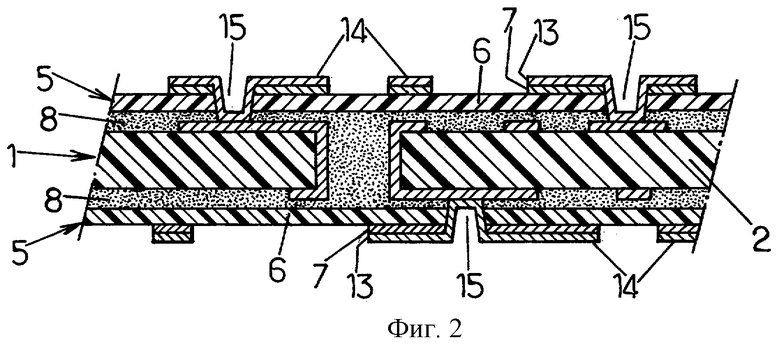

- на фигурах 2 и 3 иллюстративно представлены предпочтительные варианты выполнения модулей, которые могут быть получены при выполнении способов в соответствии с настоящим изобретением.

Подробное описание изобретения

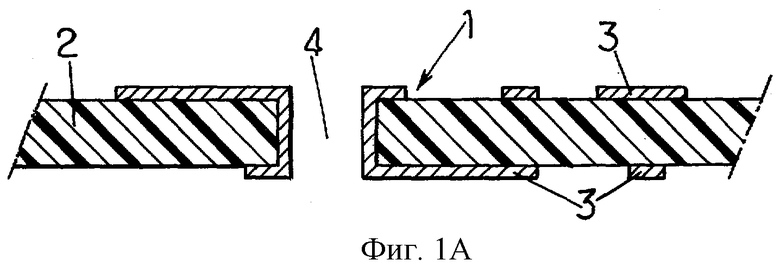

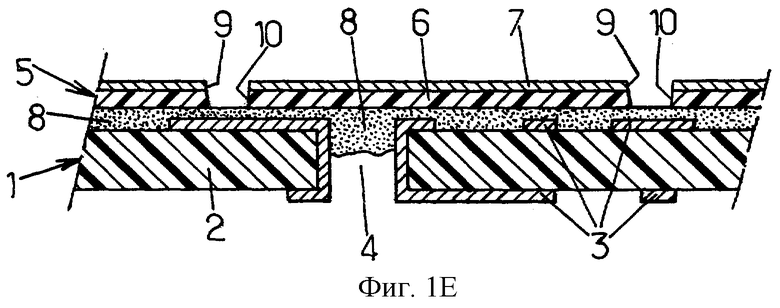

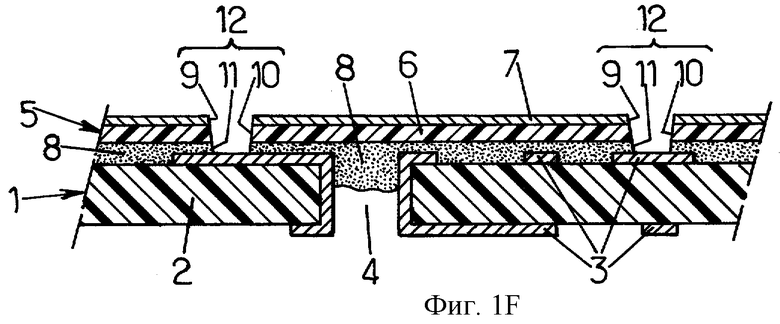

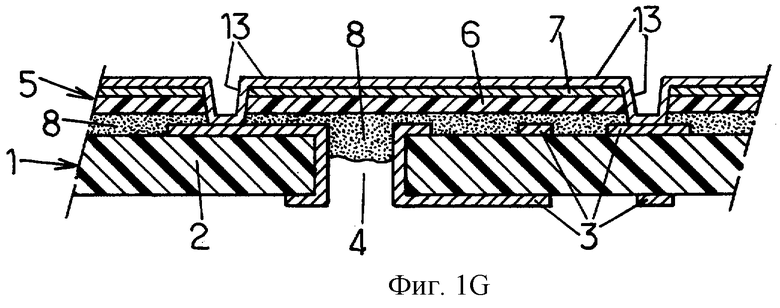

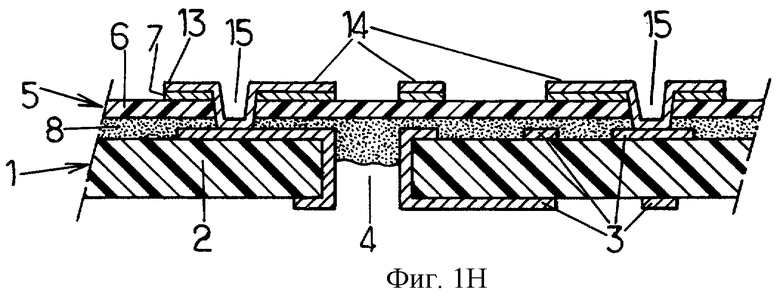

Рассмотрим сначала фигуры 1А-1Н, на которых схематично представлены последовательно выполняемые основные этапы способа в соответствии с настоящим изобретением, с помощью которого обеспечивается изготовление простого многослойного модуля (то есть модуля, содержащего один дополнительный слой).

Выполнение улучшенного способа в соответствии с настоящим изобретением начинается с подложки 1, показанной на фигуре 1А, состоящей из твердой пластины 2 (например, изготовленной из эпоксидной смолы) или полутвердой пластины 2 (например, изготовленной из полиимидной смолы), на обеих сторонах которой сформирована печатная схема 3 (например, изготовленная из меди). Электропроводное соединение между печатными проводниками с двух сторон получают с помощью металлизированных отверстий 4, сформированных обычным способом путем механического высверливания пластины с использованием сверла, после чего выполняют металлизацию отверстий. Металлизацию отверстий и формирование с двух сторон печатных плат выполняют с использованием обычных технологий, применяемых в данной области техники (в частности, химического вытравливания печатных плат).

Для повышения количества печатных проводников с одной стороны предварительно подготовленной подложки прочно прикрепляют дополнительный слой, основная часть которого сформирована из пленки из полиимидной смолы, покрытой с внешней стороны слоем металлического покрытия, обычно сформированного из меди.

Более точно может быть выполнена следующая процедура.

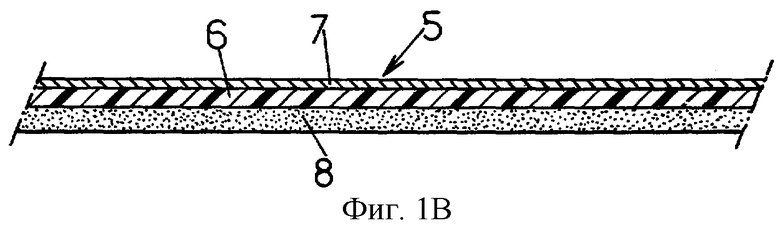

Как показано на фигуре 1В, используют гибкий дополнительный слой 5, основная часть которого сформирована из пленки 6 из полиимидной смолы, например, такой, как коммерчески поставляется под названиями "Kapton" и "Apical"; с одной стороны эта пленка 6 покрыта металлическим покрытием 7, в частности, сформированным из меди, имеющим очень малую толщину, которая, однако, не меньше 5 мкм, для обеспечения механической прочности и возможности противостоять без отслоения последующим этапам обработки. Такой слой, металлизированный с одной стороны без использования клеящего материала, коммерчески поставляется в настоящее время (например, металлизированный полиимид G2300 производства компании Shelldall).

На неметаллизированной стороне пленки 6 расположен слой равномерной толщины однокомпонентного жидкого эпоксидного клеящего состава двухэтапного отверждения, такого как коммерчески поставляется под общими названиями FR4, G10, G11.

Затем выполняют отверждение клеящего материала, в результате которого получают толщину отвержденного слоя 8 клеящего материала, приблизительно равную, по меньшей мере, толщине печатных проводников на подложке 1 (например, приблизительно 15-30 мкм), для исключения образования свободного пространства между подложкой 1 и полиимидной пленкой 6.

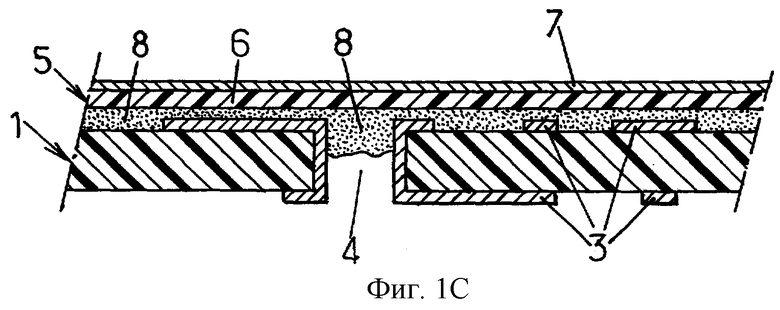

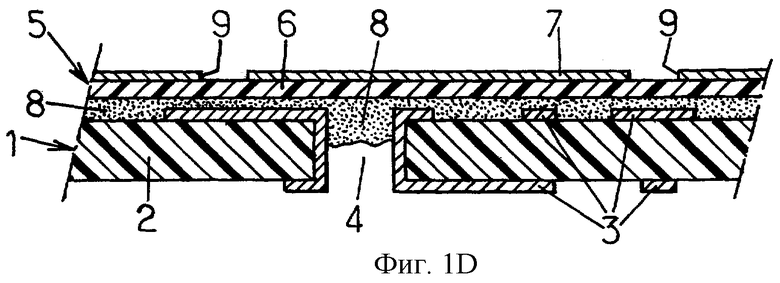

Затем присоединяют слой 5 к одной из сторон подложки 1 с использованием прессования в условиях вакуума. С этой целью используют стандартное оборудование для производства печатных плат и выдерживают условия температуры, давления и времени, рекомендуемые для используемого типа клеящего материала (в данном случае, например, клеящего материала FR4). В результате получают двухслойную сборку, показанную на фигуре 1C.

После этого анизотропно-химическим способом формируют сквозные отверстия малого диаметра (далее называемые микроотверстиями) через дополнительный слой 5, напротив расположенных под ними заданных металлизированных областей подложки. С этой целью выполняют следующую процедуру.

Металлическое покрытие 7 на металлизированной пленке 5 обрабатывают с использованием фотолитографического процесса для отметки положений будущих микроотверстий на металлическом покрытии 7 с удалением металла (в точках 9) в указанных местах, как показано на фигуре 1D.

Затем выполняют операцию анизотропного вытравливания полиимидной пленки 6 через точки 9, проходящие через металлическое покрытие 7, с использованием статической ванны водного раствора этилендиамина с добавлением гидроокиси калия при температуре, по меньшей мере, 25°С. Наилучшие результаты получают при использовании раствора, содержащего 1/3 воды и 2/3 этилендиамина, с добавлением, по меньшей мере, 60 г гидроокиси кали, КОН, на литр раствора для формирования отверстий диаметром приблизительно 50 мкм в пленке из полиимидной смолы толщиной приблизительно 50 мкм. Следует отметить, что чем выше температура (значение которой, однако, поддерживают ниже точки кипения, которая в случае приведенного выше состава составляет приблизительно 110°С) и/или чем выше содержание гидроокиси калия, тем более перпендикулярной формируется стенка микроотверстий, вытравливаемых в полиимидной пленке 6.

Однако, как описано выше, формировать микроотверстия цилиндрической формы нежелательно: для обеспечения правильной последующей металлизации их стенок с хорошим прилипанием и хорошей однородностью металлизированного покрытия требуется формировать микроотверстия в форме усеченного конуса с контролируемой конусностью (например, при отношении диаметра на дне к диаметру в верхней части отверстия 1/2). Формирование микроотверстий, имеющих идеально контролируемые поперечные размеры и форму, называют в контексте настоящего изобретения "анизотропным" формированием.

При выполнении этого этапа полиимидная смола, находящаяся в контакте с травильным раствором, постепенно набухает, впитывая жидкость, так, что происходит локальное увеличение ее объема: в результате такого набухания возникает риск локализованного отслоения поверхностного металлического покрытия, что требует использовать покрытие толщиной, по меньшей мере, 5 мкм (для обеспечения достаточной механической прочности, чтобы противостоять такому отслоению).

Затем выполняют операцию промывки с использованием соответствующего моющего средства для удаления следов травильной ванны и, таким образом, для прекращения дальнейшего вытравливания. С этой целью можно, например, использовать моющее средство, поставляемое компанией Lea-Ronal под торговым обозначением NGL 17-40, разведенное водой в пропорции 10 г/л.

В результате получают отверстия перфорации 10, показанные на фигуре 1Е, сформированные через полиимидный слой 6 напротив расположенных под ними вышеуказанных заданных металлизированных областей подложки 1.

Однако, как можно видеть на фигуре 1Е, эти заранее заданные металлизированные области могут быть покрыты клеящим составом, и этот клей, который обычно является неэлектропроводным, должен быть удален. С этой целью в микроотверстия распыляют растворитель используемого клеящего материала, причем при таком распылении обеспечивается глубокое проникновение облака растворителя до дна микроотверстий, несмотря на их малый поперечный размер.

В случае использования однокомпонентного эпоксидного клеящего материала, такого как клеящий материал FR4, предпочтительно, можно распылять серную кислоту с концентрацией, по меньшей мере, 90%, предпочтительно, приблизительно 96%: эта кислота не воздействует на медь и на полиимид, но растворяет слой клеящего материала в направлении вытравливания отверстий 10 перфорации.

Таким образом, как показано на фигуре IF, формируется узел в виде углубления 9, сформированного в металлическом покрытии 7 поверхности, отверстия 10 перфорации, сформированного химическим способом в полиимидной пленке 6, и углубления 11, сформированного в слое клеящего материала, находящегося в контакте с расположенным под ним металлическим проводником подложки 1, причем все эти элементы расположены так, что они продолжают друг друга и образуют отверстие малого диаметра или микроотверстие 12.

Формирование модуля завершают путем металлизации микроотверстий 12 и печатных проводников на внешней стороне пленки 5 при выполнении процессов, обычно используемых при изготовлении печатных плат. При этом микроотверстия 12 могут быть металлизированы путем вакуумного нанесения соответствующего металла (в частности меди) для формирования слоя 13 металла в микроотверстиях 12, находящихся с одной стороны в электропроводном контакте с дном микроотверстий, сформированного расположенным под ним печатным проводником на подложке 1, и с другой стороны с поверхностным покрытием 7 этой пленки. На практике металл наносят в форме слоя 13 металла, покрывающего всю поверхность, как показано на фигуре 1G.

Затем поверхностный слой металла (сформированный из слоев 7 и 13, находящихся в контакте друг с другом) избирательно вытравливают для формирования печатных дорожек 14 на внешней стороне пленки 6, при этом металлизированные отверстия 15 будут находиться в электропроводном контакте с указанными дорожками, как можно видеть на фигуре 1Н.

Предпочтительно, к подложке 1 одновременно присоединяют два дополнительных слоя 5 с двух соответствующих сторон указанной подложки и затем эти два слоя одновременно обрабатывают с получением многослойного модуля, состоящего из четырех составляющих печатных плат, как показано на фигуре 2, при этом возможно формировать металлизированные микроотверстия 15 с одной или с обеих внешних сторон модуля.

Также предусматривается возможность наложения нескольких дополнительных слоев 5 друг на друга после последовательного завершения обработки расположенного ниже слоя. На фигуре 3 показан модуль, построенный вокруг центральной подложки 1 с добавлением нижнего дополнительного слоя 5 и двух наложенных друг на друга верхних дополнительных слоев 5.

Благодаря использованию способа в соответствии с настоящим изобретением обеспечивается возможность производства многослойных модулей печатных плат с высокой плотностью размещения элементов путем формирования металлизированных микроотверстий малого диаметра (например, приблизительно 50 мкм) благодаря использованию анизотропной технологии вытравливания, выполняемой химическим способом в полиимидной пленке. Поскольку первоначальные инвестиции на оборудование при этом значительно меньше, чем требуется для внедрения в производство физической технологии (лазерной, плазменной, фотоизображения), стоимость производства модулей существенно снижается. Для этого процесса была доказана совместимость с обычными блоками, используемыми для производства печатных плат: любой производитель обычных печатных плат при этом получает возможность производства модулей печатных плат с высокой плотностью размещения элементов, что до настоящего времени оставалось прерогативой только компаний, способных обеспечить закупки лазерного, плазменного травильного оборудования или оборудования для использования способа нанесения фотоизображения.

Следует также отметить, что способ в соответствии с настоящим изобретением представляет собой полный процесс и что время производства не зависит от количества металлизированных микроотверстий, формируемых в модуле.

Наконец, следует также отметить, что благодаря выполнению способа в соответствии с настоящим изобретением обеспечивается возможность производства металлизированных микроотверстий любого размера, от приблизительно 1 микрон до приблизительно 1 сантиметр, с любой формой поперечного сечения (круглой, многоугольной, крестообразной и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2014 |

|

RU2574290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2603130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ И МНОГОСЛОЙНАЯ ПЕЧАТНАЯ ПЛАТА | 1992 |

|

RU2126612C1 |

| Способ изготовления сквозных металлизированных микроотверстий в кремниевой подложке | 2016 |

|

RU2629926C1 |

| ТЕКСТИЛЬНАЯ АНТЕННА ДЛЯ МИКРОВОЛНОВОЙ РАДИОТЕРМОМЕТРИИ | 2017 |

|

RU2673103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| СЛОИСТЫЙ ПЛАСТИК И СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ПЛАСТИНЫ | 1992 |

|

RU2125351C1 |

| ПРЕЦИЗИОННЫЙ ГИБКИЙ ШЛЕЙФ И СПОСОБ ВЫСОКОПЛОТНОГО МОНТАЖА ЭЛЕКТРОННЫХ ПРИБОРОВ С ПОМОЩЬЮ ТАКИХ ШЛЕЙФОВ | 2005 |

|

RU2312474C2 |

| КОНТАКТНЫЙ УЗЕЛ НА ВСТРЕЧНЫХ КОНТАКТАХ С КАПИЛЛЯРНЫМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374793C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И ПЕЧАТНЫХ ПЛАТ НА ПОЛИМЕРНОЙ ПОДЛОЖКЕ | 1998 |

|

RU2138140C1 |

Изобретение относится к области электронной техники, в частности к способу изготовления многослойного модуля печатной платы с высокой плотностью размещения элементов. Техническим результатом является уменьшение затрат на производство модулей и расширение технологических возможностей. Способ состоит в подготовке двусторонней подложки (1) с печатными схемами (3), которую соединяют с дополнительным полиимидным слоем (6) с однослойным покрытием (7) металлом, с использованием полимеризуемой двухфазной эпоксидной жидкости (8); после избирательного вытравливания (9) металла выполняют анизотропное химическое формирование микроотверстий (12) через полиимидную пленку (6) путем погружения последней в статическую ванну водного раствора этилендиамина с добавлением калия при температуре, по меньшей мере, 25°С. Ополаскивают клеящий материал (8) путем распыления растворителя в основании микроотверстий (12), затем проводят металлизацию микроотверстий (12) и избирательное вытравливание внешней металлической пленки (7, 13) для формирования на ней печатной схемы (14), включая микроотверстия (15) с покрытием металлом. 7 з.п. ф-лы, 10 ил.

| Конструкторско-технологическое проектирование электронной аппаратуры, под ред | |||

| Шахнова В.А., Москва, Издательство МГТУ им | |||

| Н.Э.Баумана, 2002, с.314-341 | |||

| RU 2070778 C1, 20.12.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЛАТЫ С ПЕЧАТНЫМ МОНТАЖОМ | 1993 |

|

RU2115274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1992 |

|

RU2056704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ И МНОГОСЛОЙНАЯ ПЕЧАТНАЯ ПЛАТА | 1992 |

|

RU2126612C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2072123C1 |

| EP 0832918 A1, 01.04.1998 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| GB | |||

Авторы

Даты

2006-07-10—Публикация

2002-12-12—Подача