Изобретение относится к оборудованию для пищевой промышленности, а именно к устройствам для формирования пищевых продуктов с начинкой экструзированием, в частности сырков, подлежащих далее по технологическому процессу глазированию.

Известна формовочно-экструзионные машины фирмы «РИОН», патент 2172102, и патент 2233601. Эти машины содержат: загрузочный узел для творожной массы в виде бункера; расположенный под бункером шнековый узел (в виде по крайней мере пары шнеков с разнонаправленными лопастями, расположенными в корпусе параллельно друг другу, при этом каждый из шнеков размещен в шнековом узле в отдельном цилиндрическом гнезде корпуса с продольной нарезкой и соединен каналом со сменной отсадочной головкой); узел диафрагменной резки с приводом режущих элементов; узел подачи начинки и транспортер.

Недостатком известных машин является наличие сложного и дорогостоящего шнекового узла и необходимость в лепестковом насосе на каждый выходной канал.

Техническим результатом от предложенного изобретения является обеспечение необходимой точности дозирования творожной массы и существенное снижение трудоемкости изготовления, и соответственно снижение себестоимости машины.

Вышеуказанный технический результат достигается за счет того, что узел загрузки творожной массы (бункер со шнековым нагнетателем, на выходе которого установлен пластинчатый насос объемного дозирования) работает непосредственно на распределитель, выполненный в виде усеченного конуса, внутри которого расположен рассекатель в форме конуса меньшего размера, разделенный на три равных части. В каждую часть вмонтированы патрубки, имеющие одинаковую длину и выведенные в одну линию для соединения со смесителем. В каждый из патрубков установлен винт для дозирования творожной массы. Ввод патрубков в смеситель смещен относительно осей симметрии камеры смешивания смесителя.

Заявителем не обнаружены источники информации, содержащие одинаковую общую совокупность признаков, указанных в формуле изобретения, что позволяет сделать вывод о соответствии предложенного решения критериям «новизна» и «изобретательский уровень».

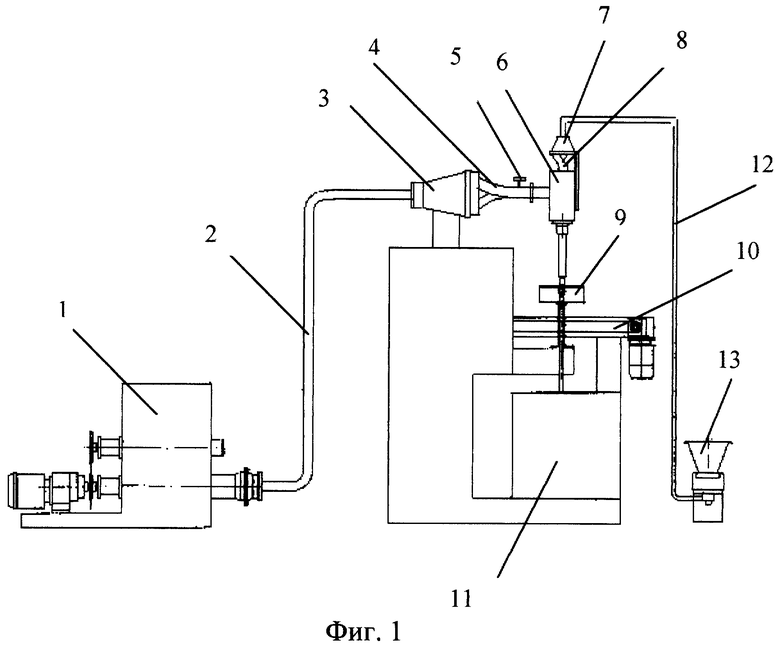

На фиг.1 изображен общий вид машины;

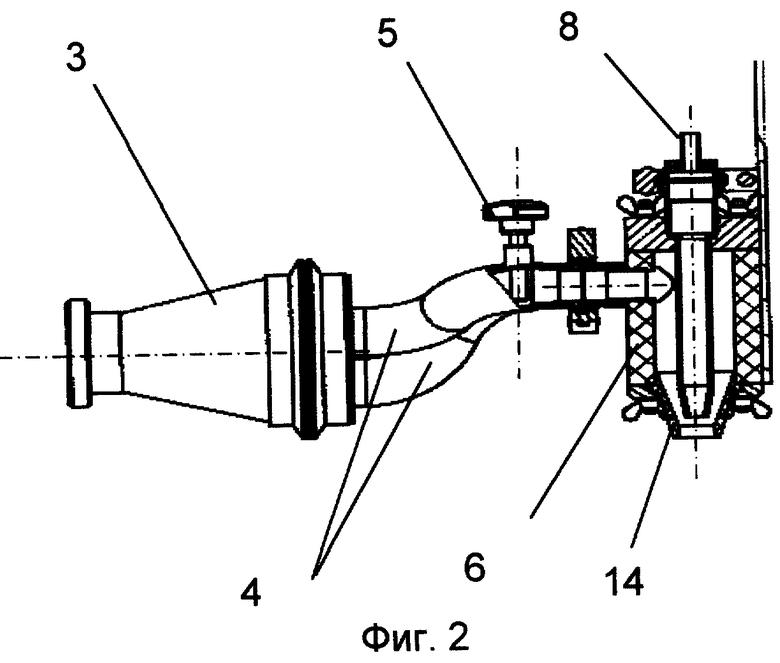

на фиг.2 - выноска А - (вид сбоку) распределитель, патрубки с дозирующими винтами и смеситель;

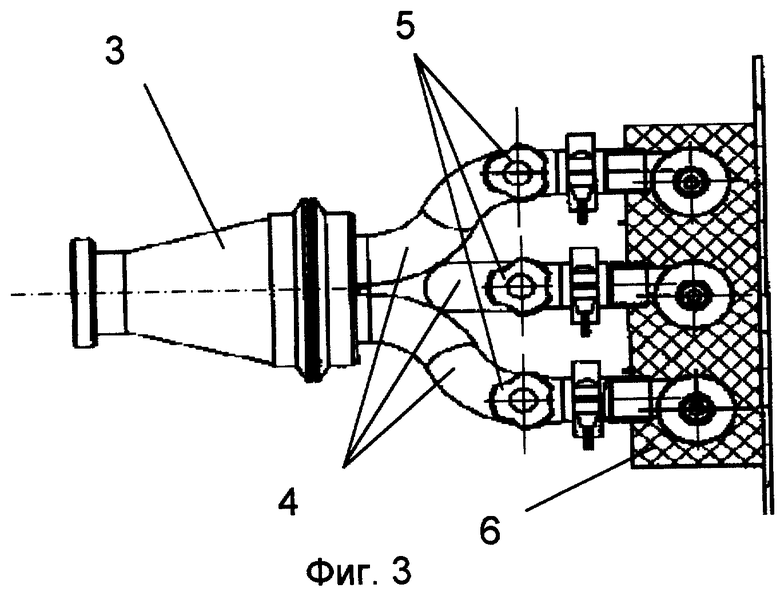

на фиг.3 - выноска А (вид сверху);

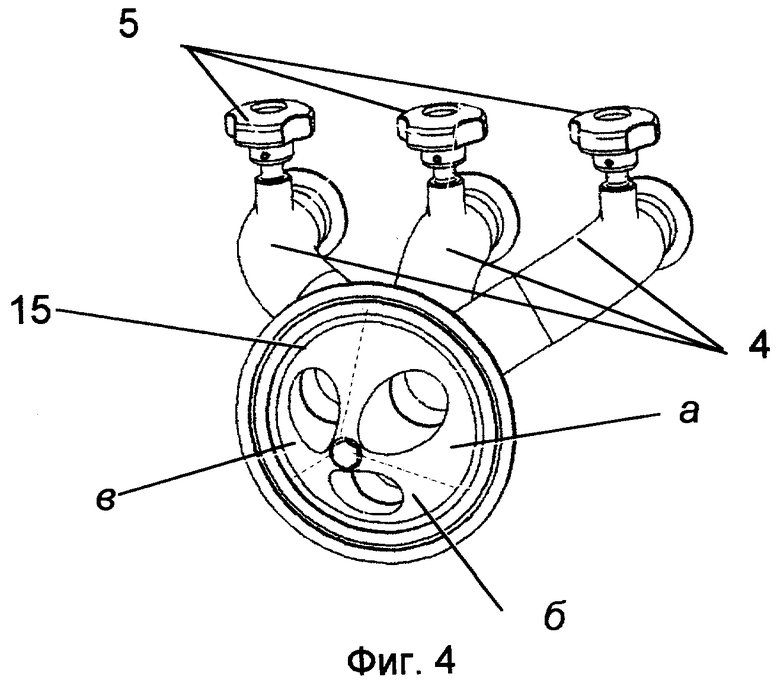

на фиг.4 - рассекатель с патрубками (в изометрии);

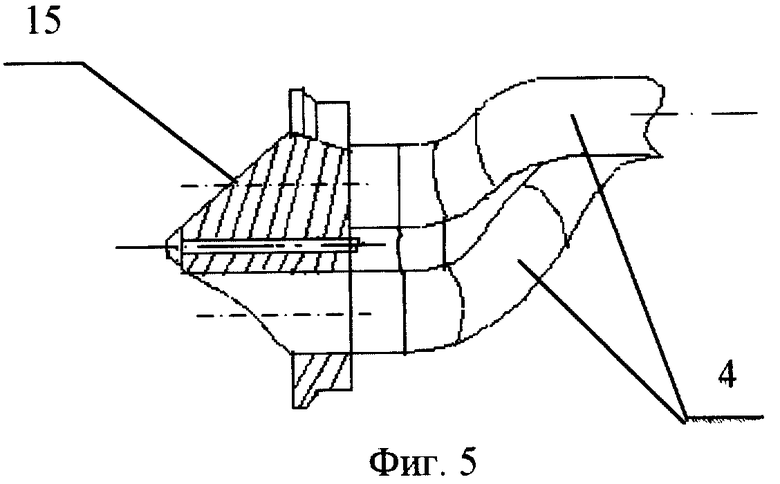

на фиг.5 - рассекатель с патрубками (вид сбоку).

Формовочно-эструзионная машина содержит загрузочный узел 1 творожной массы, в состав которого входят мешалка, шнековый нагнетатель и насос объемного дозирования, трубопровод 2 для творожной массы, распределитель 3 с патрубками 4 и винтами 5 для дозирования творожной массы, смеситель 6, распределитель 7 для начинки с патрубками 8, узел резки 9 с приводом режущих элементов и приводом 11 подъема-опускания узла резки, транспортер 10, блок нагнетания начинки 13, трубопровод 12 для начинки. Распределитель 3, выполненный в форме усеченного конуса, соединен патрубками 4 со смесителем 6, к нему же прикреплены сменные дюзы 14 и патрубки 8 для начинки. При этом показана одна из камер смешивания. На фиг.3 представлен распределитель 3, соединенный патрубками 4 со смесителем 6. При этом показано, что ввод парубков в соединительную коробку смещен относительно осей симметрии камеры смешивания.

На фиг.4 представлен (в изометрии) конус рассекателя 15 распределительной коробки с подсоединенными патрубками 4, в которые установлены дозировочные винты 5.

На фиг.5 представлен рассекатель 15 с вмонтированными патрубками 4.

Работает машина следующим образом.

В загрузочный узел 1 загружают творожную массу, а в блок нагнетания начинки 13 массу начинки в виде джема, сгущенного молока и т.п., после этого включаются приводы. Однородная творожная масса из загрузочного узла 1 по трубопроводу 2 попадает в распределитель 3 и, равномерно облегая конус рассекателя 15, распределяется по трем патрубкам 4, имеющим одинаковую длину. На выходе патрубков сырковая масса проходит отверстия, регулируемые дозировочными винтами 5, и попадает в смеситель 6. В смесителе 6 творожная масса закручивается по спирали вокруг патрубков 8 подачи начинки за счет смещения патрубков 4 относительно оси симметрии камер смешивания смесителя. Далее сырковая масса подается к сменной дюзе 14, форма центрального отверстия которой задает форму высаживаемого тела. Начинка попадает в смеситель 6 по патрубкам 8 от распределителя 7, соединенной трубопроводом 12, с блоком нагнетания начинки 13. Выходящая из каждой дюзы отформованная творожная масса с начинкой проходит через узел резки 9. Через определенные промежутки времени, обеспечивающие точность дозирования, включается привод режущих элементов и происходит отрезка и сбрасывание готового изделия на транспортер 9.

Использование предложенного изобретения позволяет иметь необходимую точность дозирования творожной массы и исключить шнековый блок, что существенно уменьшит трудоемкость изготовления формовочно-экструзионной машины.

Изобретение относится к оборудованию для пищевой промышленности, а именно к устройствам для формирования пищевых продуктов с начинкой экструзированием, в частности глазированных творожных сырков. Формовочно-экструзионная машина содержит узел нагнетания сырковой массы - бункер со шнековым нагнетателем, на выходе которого установлен пластинчатый насос объемного дозирования, который работает непосредственно на распределительную коробку, выполненную в виде усеченного конуса, внутри которого расположен рассекатель в форме конуса меньшего размера, разделенный на три равных части. В каждую часть вмонтированы патрубки, имеющие одинаковую длину и выведенные в одну линию для соединения со смесителем. В патрубки вмонтирован винт для дозирования сырковой массы. Ввод патрубков в смеситель смещен относительно осей симметрии камеры смешивания смесителя. Это обеспечивает повышение точности дозирования творожной массы и существенное снижение трудоемкости изготовления, снижение себестоимости машины. 1 з.п. ф-лы, 5 ил.

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГЛАЗИРОВАННЫХ СЫРКОВ С НАЧИНКОЙ | 2000 |

|

RU2172102C1 |

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| Руководство по эксплуатации и техническому обслуживанию | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2006-07-20—Публикация

2004-04-16—Подача