Изобретение относится к пищевой промышленности, а именно к устройствам для формования пищевых продуктов с начинкой экструдированием, в частности, глазированных сырков.

Известна линия для производства глазированных сырков с начинкой, содержащая формователь сырков, связанный с ним глазуратюр с секцией для растопки глазури, воздушный охладитель и упаковочный автомат. При этом формователь сырков представляет собой автоматическую формовочно-экструзионную машину, имеющую средства для осевого или коаксиального ввода одного или нескольких наполнителей. Воздушный охладитель выполнен в виде горизонтального канала, где встречный поток холодного воздуха охлаждает глазированные сырки (см. RU 2172102 С1, кл. A 01 J 25/00, 2001 г.).

Недостатком описанной линии являются ее значительные габариты и высокая энергоемкость.

Известна формовочно-экструзионная машина для приготовления изделий с начинкой, содержащая загрузочный узел, шнековый узел в виде, по крайней мере, двух пар шнеков с разнонаправленными лопастями, расположенными в корпусе параллельно друг другу и соединенными с отсадочной головкой, снабженной сменными дюзами, узел диафрагменной резки с приводом режущих элементов и приводом циклического подъема-опускания самого узла и расположенный под узлом диафрагменной резки транспортер (см. Руководство по эксплуатации и техническому обслуживанию машины KN 400 RHEON CORNUCPIА. Выпуск: февраль 1997 г., с.1-21).

Недостатком известной машины является высокая энергоемкость и низкая производительность.

Задача, на решение которой направлено заявленное техническое решение, заключается в повышении производительности и снижении энергоемкости при производстве самых различных изделий с начинкой.

Техническим результатом от предложенного изобретения является повышение точности формования, резки и компактности укладки изделий практически в два раза. Все это ведет, как следствие, к снижению энергозатрат и повышению производительности.

Вышеназванный технический результат достигается за счет того, что формовочно-экструзионная машина для приготовления изделий с начинкой, содержащая загрузочный узел, шнековый узел в виде, по крайней мере, двух пар шнеков с разнонаправленными лопастями, расположенными в корпусе параллельно друг другу и соединенными с отсадочной головкой, снабженной сменной дюзой, узел диафрагменной резки с приводом режущих элементов и приводом циклического подъема-опускания самого узла и расположенный под узлом диафрагменной резки транспортер, согласно изобретению снабжена устройством для компактного позиционирования изделий на транспортере, причем в узле диафрагменной резки привод для циклического подъема и опускания узла резки выполнен в виде кривошипно-кулисного механизма, а привод режущих элементов выполнен в виде пары силовых цилиндров, установленных с возможностью их синхронной разнонаправленной работы, при этом каждый шнек размещен в шнековом узле в отдельном цилиндрическом гнезде корпуса, соединенном каналом со своей отсадочной головкой, а оси каналов, соединяющих гнезда шнеков и входные отверстия отсадочных головок, расположены под острым углом к осям шнеков.

Кроме того, устройство для компактного позиционирования изделий в одном варианте представляет собой механизм поперечного колебания транспортера, выполненный в виде шарнирного параллелограмма с приводом от кривошипно-шатунного механизма, причем одни концы рычагов параллелограмма соединены с осью привода транспортера, а другие - с основанием привода кривошипно-шатунного механизма.

В другом варианте устройство для компактного позиционирования изделий может быть выполнено в виде механизма крепления транспортера под углом 60° в горизонтальной плоскости по отношению к продольной оси машины. Этот механизм на чертежах не показан. Он представляет собой крепежное болтовое соединение рамы машины и транспортера, расположенного под вышеуказанным углом.

Кроме того, каждое цилиндрическое гнездо корпуса шнекового узла снабжено продольной нарезкой.

При этом в каждой отсадочной головке установлен дозировочный болт с возможностью его перемещения для регулировки размера выходного отверстия дюзы, а на одном из силовых цилиндров узла резки смонтирован регулятор схождения диафрагменных режущих элементов в виде герконового датчика, взаимодействующего с магнитным элементом, встроенным в цилиндр.

Кроме того, кривошипно-кулисный механизм подъема-опускания узла резки содержит кривошип, шатун, связывающий кривошип с рычагом, имеющим П-образную в плане форму размещенным на нем противовесом, причем П-образный рычаг связан через шатуны с узлом резки.

В технике известны приводы для циклического подъема и опускания узла резки, выполненные в виде кривошипно-кулисного механизма. Однако использование одного кривошипно-кулисного механизма (в прототипе использован эквивалентный ему кулачковый механизм) не позволяет достичь заявленного технического результата, то есть повысить точность формования, резки и компактности укладки изделий. Только совместное использование кривошипно-кулисного механизма и пары силовых цилиндров, которые работают синхронно в противофазе, дает возможность, в сочетании с другими отличительными признаками, указанными в независимом пункте формулы изобретения, добиться точного формования изделий и их плотного, компактного расположения на транспортере. Кроме того, размещение шнеков в отдельных цилиндрических гнездах и расположение каналов, соединяющих гнезда шнеков и входные отверстия отсадочных головок под острым углом, также позволяет уменьшить расстояние между отсадочными головками, то есть повысить компактность и плотность укладки изделий на транспортер. Этому служит и снабжение формовочно-экструзионной машины устройством для компактного позиционирования изделий в одном варианте в виде механизма поперечного колебания транспортера, а в другом - в виде установки (расположения) транспортера под углом 60° к продольной оси машины.

Заявителем не обнаружены источники информации, содержащие одинаковую общую совокупность признаков, указанную в формуле изобретения, что позволяет сделать вывод о соответствии преложенного техническою решения критериям “новизна” и “изобретательский уровень”.

Изобретение поясняется чертежами, где

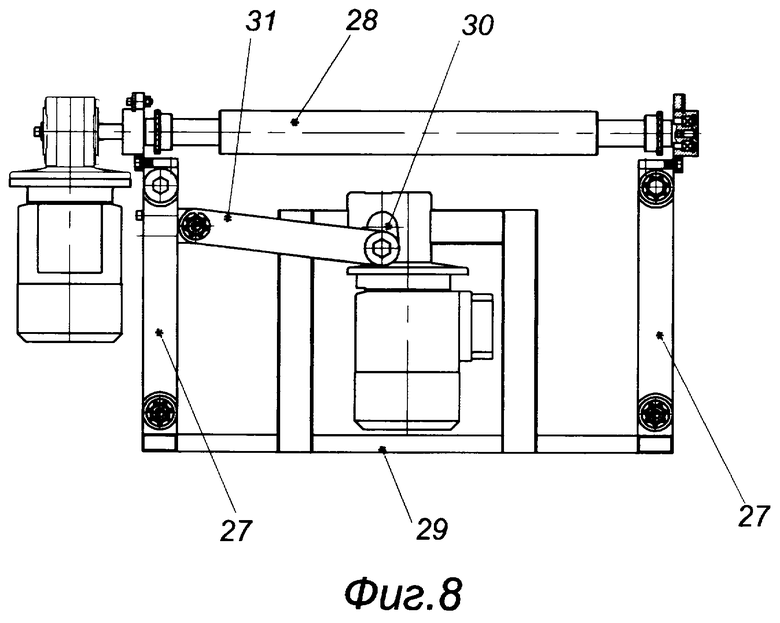

На Фиг.1 показан вид машины сбоку,

На Фиг.2 - то же, вид сверху с транспортером для сдвигания рядов,

На Фиг.3 - то же, вид сверху с транспортером, расположенным под углом,

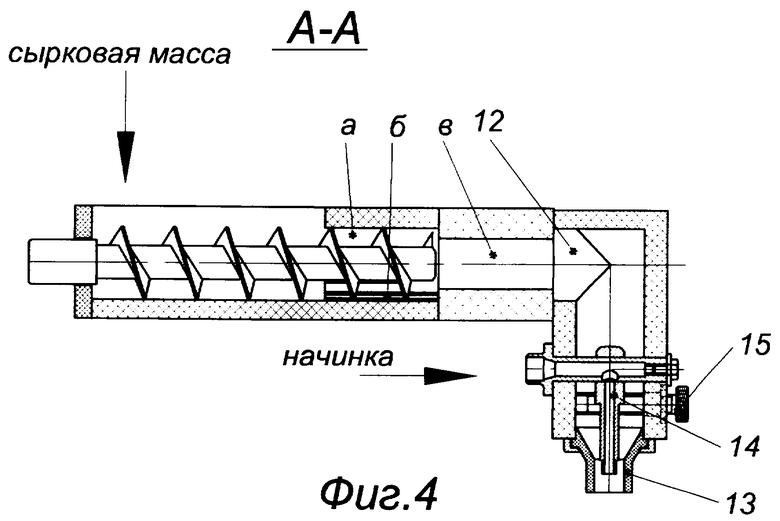

На Фиг.4 показан продольный разрез отсадочной головки со сменной дюзой;

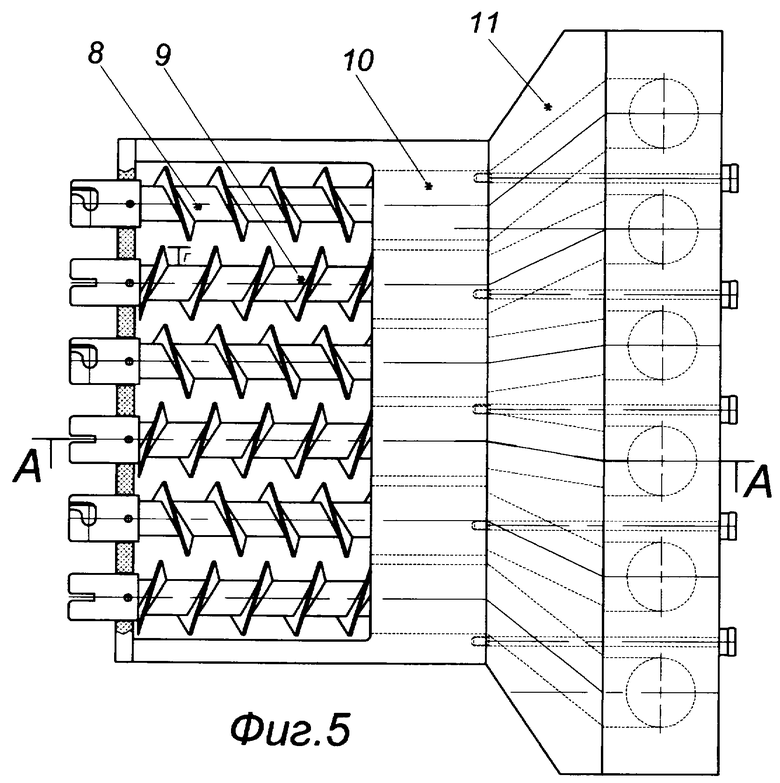

На Фиг.5 - вид сверху на отсадочную головку;

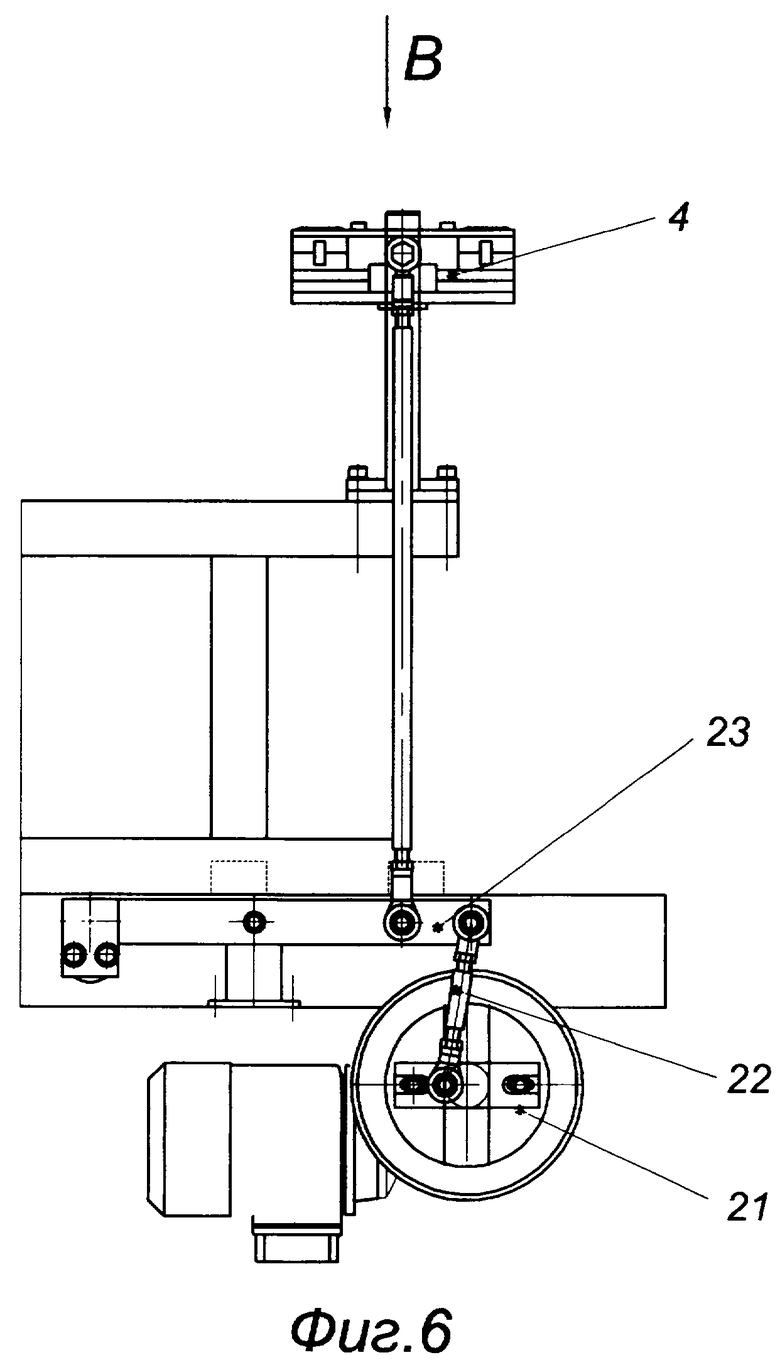

На Фиг.6 - устройство для циклического подъема и опускания узла резки;

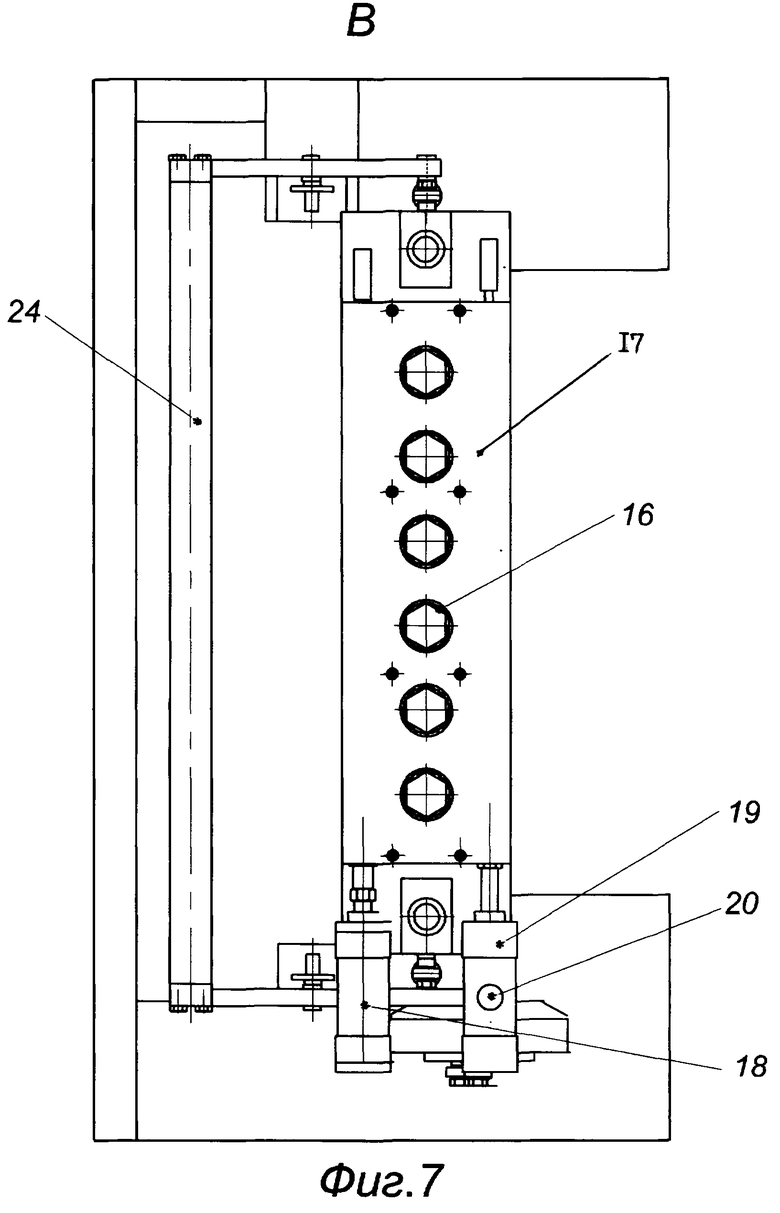

На Фиг.7 - вид сверху узла диафрагменной резки;

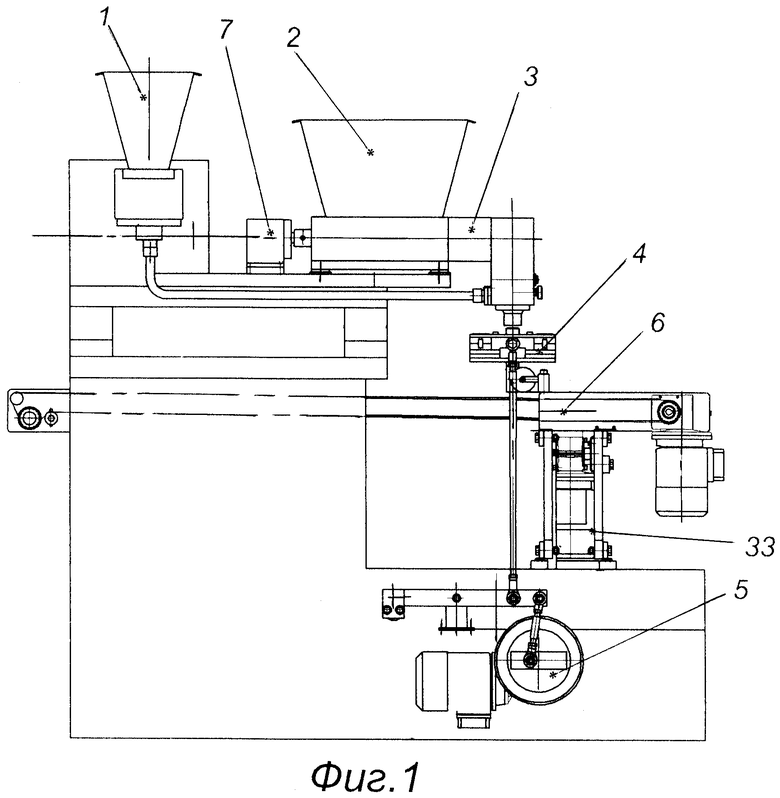

На Фиг.8 - устройство поперечного колебания транспортера.

Формовочно-экструзионная машина содержит загрузочным узел, включающий блок 1 нагнетания начинки и бункер 2 для cырковой массы, шнековый узел 3, узел диафрагменной резки 4, устройство 5 для его циклического подъема и опускания, транспортер 6, привод в виде распределительной коробки 7 вращения, по крайней мере, двух пар шнеков 8, 9, расположенных в корпусе 10 параллельно друг другу. Каждый шнек расположен в отдельном цилиндрическом гнезде “а” корпуса 10, которое снабжено продольной нарезкой “б”. Каждое гнездо “а” корпуса 10 соединено каналом “в”, выполненным в блоке 11 со своей отсадочной головкой 12, снабженной сменной дюзой 13, форма центрального отверстия которой задает форму высаживаемого тела. По оси отверстия каждой дюзы 13 установлена трубка 14, соединенная трубопроводом с блоком 1 нагнетания начинки.

В каждой отсадочной головке 12 установлен дозировочный болт 15 с возможностью его перемещения для регулировки размера выходного отверстия дюзы 13.

Узел диафрагменной резки 4 содержит режущие элементы 16, установленные в корпусе 17, и приводной механизм в виде двух силовых цилиндров 18 и 19, причем на силовом цилиндре 19 смонтирован регулятор схождения диафрагменных режущих элементов 16 в виде герконового датчика 20, взаимодействующего с магнитным элементом, встроенным в этот цилиндр. Узел резки 4 снабжен устройством для циклического подъема и опускания, выполненным в виде кривошипно-кулисного механизма, содержащего кривошип 21, шатун 22, связывающий кривошип 21 с рычагом 23, имеющим П-образную форму в плане с размещенным на нем противовесом 24.

Под узлом диафрагменной резки 4 размещен транспортер 6, головная часть 25 которого перемещается в поперечном к направлению движения ленты транспортера 6 направлении в два или более фиксированных положения. Противоположная часть 26 ленты транспортера 6 не участвует в этом перемещении, обеспечивая стабильную передачу изделий на транспортер, следующего по технологическому циклу устройства (например, глазировочной машины). Устройство для компактного позиционирования изделий выполнено в виде шарнирного параллелограмма, одни концы рычагов 27 которого соединены с валом 28 привода транспортера 6, а другие - с основанием 29. Кривошип 30 связан через шатун 31 с одним из рычагов 27.

В другом варианте может быть использовано устройство для компактного позиционирования изделий в виде механизма крепления транспортера 32 (Фиг.3) к раме 33 (Фиг.1) под углом α=600 к направлению расположения отсадочных дюз 13. При этом расстояние между рядами изделий пропорционально sin α.

Работает машина следующим образом.

В бункер 2 загружают сырковую массу, а в блок 1 начинку в виде джема, сгущенного молока и т.п., после чего включают машину. Сырковая масса попадает в шнековый узел 3, перемешивается парами шнеков 8 и 9 и через цилиндрические гнезда “а” в корпусе 10 по каналам “в” попадает в отсадочную головку 12, снабженную сменной дюзой 13, форма центрального отверстия которой задает форму высаживаемого тела. При этом нарезка “б” в цилиндрическом гнезде “а” позволяет создать дополнительное сопротивление вращательному движению массы вокруг оси шнека и обеспечить ее поступательное движение по каналу “в”, что повышает производительность машины. Начинка поступает по трубке 14, соединенной трубопроводом с блоком 1 нагнетания начинки. Для регулировки скорости отсадки массы служит перекрывающий частично сечение канала дозировочный болт 15.

Выходящая из каждой дюзы 13 масса в виде тела цилиндрической формы с начинкой по центру проходит через отверстия узла диафрагменной резки 4. При вращении кривошипа 21 корпус 17 узла диафрагменной резки 4 с помощью шатуна 22 и рычага 23 вместе с противовесом 24 приводится возвратно-поступательное движение с переменной скоростью. При достижении узлом 4 в направлении вниз скорости, равной скорости движения формуемой массы, включаются силовые пневмоцилиндры 18 и 19, сводящие к центру каждого отверстия режущие элементы 16. При этом при полном смыкании трех режущих элементов 16 происходит отрезка с формовкой отрезаемых концов отсаживаемой массы со сбрасыванием готового изделия на транспортер 6, либо по сигналу от герконового датчика 20 такого полного смыкания не происходит, и на изделии формируется сужение (изделие в виде галтели). После резки изделия попадают на транспортер 6, который находится попеременно в одном и другом положении, причем переход одного положения в другое происходит при повороте на 180° кривошипа 30, приводящего в движение рычаги 27 и вал 28 привода транспортера 6.

В другом варианте исполнения средства для компактного позиционирования изделий оно попадает на транспортер 32, расположенный под углом α=60° к направлению расположения отсадочных дюз 13, за счет чего расстояние между изделиями становится равным расстоянию между дюзами 13, умноженному на синус угла а, то есть более компактным.

Использование предложенного изобретения позволит повысить производительность и снизить энергоемкость при производстве самых различных изделий с начинкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНО-ЭКСТРУЗИОННАЯ МАШИНА ДЛЯ ПРИГОТОВЛЕНИЯ ИЗДЕЛИЙ С НАЧИНКОЙ | 2004 |

|

RU2279838C2 |

| ОТСАДОЧНАЯ МАШИНА ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ С НАЧИНКОЙ И УСОВЕРШЕНСТВОВАННЫЙ ЭКСТРУЗИОННО-ФОРМУЮЩИЙ УЗЕЛ ДЛЯ ЭТОЙ МАШИНЫ | 2007 |

|

RU2361402C2 |

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПИЩЕВЫХ ИЗДЕЛИЙ | 2014 |

|

RU2611144C2 |

| УНИВЕРСАЛЬНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПИЩЕВЫХ ИЗДЕЛИЙ | 2014 |

|

RU2567460C2 |

| КОСТОЧКОУДАЛИТЕЛЬ САДОВЫЙ | 1996 |

|

RU2135047C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ РАСПЛАВОВ ПОЛИМЕРОВ НА КРАЯ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 1995 |

|

RU2101178C1 |

| Привод подачи фрезерного станка для обработки вафельной конструкции обечайки | 2024 |

|

RU2824782C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ДВУХСЛОЙНЫХ ПИЩЕВЫХ ПРОДУКТОВ | 2002 |

|

RU2242878C2 |

| Устройство для резки глиняного бруса | 1980 |

|

SU903121A1 |

| КРИВОШИПНО-КУЛИСНАЯ ПОРШНЕВАЯ МАШИНА | 2008 |

|

RU2378514C1 |

Изобретение предназначено для использования в пищевой промышленности, а именно в устройствах для формования пищевых продуктов с начинкой экструдированием, в частности, глазированных сырков. Предлагаемая машина снабжена средством для компактного позиционирования изделий и устройством для циклического подъема и опускания узла резки, выполненным в виде кривошипно-кулисного механизма. Привод узла резки выполнен в виде пары силовых цилиндров, установленных с возможностью их синхронной разнонаправленной работы, а каждый шнек размещен в шнековом узле в отдельном цилиндрическом гнезде корпуса, соединенном каналом со своей отсадочной головкой. Кроме того, средство для компактного позиционирования изделий представляет собой механизм поперечного колебания транспортера, выполненный в виде шарнирного параллелограмма с приводом от кривошипно-шатунного механизма. В другом варианте средство для компактного позиционирования изделий выполнено в виде механизма крепления транспортера под углом к продольной оси машины. Предлагаемое изобретение позволяет повысить точность формования, резки и плотности укладки изделий, что приводит к снижению энергозатрат и повышению производительности. 6 з.п. ф-лы, 8 ил.

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГЛАЗИРОВАННЫХ СЫРКОВ С НАЧИНКОЙ | 2000 |

|

RU2172102C1 |

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| Руководство по эксплуатации и техническому обслуживанию | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2000 |

|

RU2169477C1 |

Авторы

Даты

2004-08-10—Публикация

2002-11-21—Подача