Предпосылки создания изобретения

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к этикеткам, которые производятся или на подложках, или без разделительных подложек между этими этикетками. Настоящее изобретение также относится к способу использования в этикетировочном процессе более легковесных подложек с целью сокращения эксплуатационных расходов. Настоящее изобретение также относится к установке и способам прикрепления к основе обычного этикетировочного материала и этикеток без подложек. Настоящее изобретение также относится к использованию как микроперфорированного (с микроперемычками) этикетировочного материала, так и этикеток, полностью высеченных с матрицы перед ламинированием с подложками. Настоящее изобретение также относится к использованию этикетировочных установок, которые могут обеспечивать опорную основу высеченным этикеткам, задействуя или не задействуя вакуумное оборудование. Настоящая технология также относится к уникальному высекательному инструменту для прикрепления этикеток, который позволяет производить высокоскоростное ротационное высекание этикеточных основ с открытой клеевой поверхностью, когда кромка высекательного инструмента фактически контактирует с клеевым веществом.

Уровень техники

Можно производить этикетки различных видов. Самый известный вид этикеток включает этикетировочный материал (часто называемый лицевым материалом, например, из натуральной или синтетической бумаги, полимерной пленки, металлической фольги или комбинации этих материалов) с задней клеевой стороной (например, покрытой клеем, склеивающимся при надавливании, который в некоторых случаях может также включать клей, пригодный для повторного наклеивания, или клей с микросферами, а также клей, активируемый растворителями, и термоклей) и высвобождаемую подложку, находящуюся в контакте с этим клеевым веществом. Такие этикетки выполняются из этикетировочного материала, на котором высекается форма этих этикеток, получая при этом остаток этого этикетировочного материала, называемый матрицей. Процесс высекания этикеточных форм из этикетировочного материала (и иногда включающий удаление матрицы, оставление этикетки на подложке и/или разделение находящихся на одном полотне этикеток разной ширины на полотна с этикетками одной ширины) называется преобразованием.

Этикетки, которые не предназначены для продажи (посредникам или конечным пользователям), с подложками, покрывающими их клеевую поверхность, называются в данной области этикетками без подложек, являющимися менее дорогими, чем этикетки с подложками, и в рулоне заданного диаметра их может содержаться больше, чем обычных этикеток с удаляемой подложкой, к тому же они меньше загрязняют окружающую среду, поскольку после их использования не остается отходов в виде подложки. Например, любой материал с клеевой стороной, выпускаемый в виде рулона без подложки между клеевой поверхностью и лицевой поверхностью этикетки, является примером такого бесподложечного материала. Этикетки без подложки также должны быть менее дорогими, поскольку затраты на один из их элементов (подложку) могут быть исключены из производственной стоимости такой этикетки. Подложки могут составлять от 35% до 50% общей стоимости производства этикетки с подложкой. По этой и другим причинам все большую популярность получают этикетки без подложек. Оборудование для прикрепления этикеток без подложек со смачиваемым или термочувствительным клеевым составом к широкому ряду движущихся изделий (таких, как бутылки или пакеты) является достаточно распространенным, как показано в патентах US № 2492908 и № 4468274. Однако, хотя прикрепление к движущимся элементам бесподложечных этикеток со склеивающимся при надавливании клеем и является известным в данной области процессом, он не имеет широкого распространения (например, см. патент US № 4978415) и не может применяться для прикрепления этикеток ко всем видам движущейся тары, такой как конверты, тканые полотна, бутылки, консервные банки и пакеты.

В патенте US № 5674345 предлагаются способ и установка, с помощью которых можно быстро, надежно и разными способами прикреплять этикетки без подложек со склеивающимся при надавливании клеем к движущимся элементам. Такое оборудование и такой способ являются многоцелевыми, поскольку они могут применяться к конвертам, пакетам, бутылкам, консервным банкам и широкому ряду другой движущейся тары, при этом и способ, и установка используются так, чтобы не оставлять никакой основы после того, как этикетки выполнены, избегая таким образом необходимости избавления от каких-либо отходов этикетировочного материала. Согласно настоящему изобретению средство для установки этикетировочной ленты без подложки, имеющей сторону со снимаемым покрытием и клейкую сторону (обычно покрытую клеем, склеивающимся при надавливании), относится к числу инновационных элементов данного изобретения. Эти инновационные элементы включают подающий валик с неприлипающей круглой поверхностью, упроченный опорный вакуумный цилиндр, взаимодействующий с высекательным цилиндром, имеющим радиально выступающую ножевую пластину, которая, в свою очередь, взаимодействует со смазывающим валиком, который после каждого реза смачивает эту пластину жидкостью, и транспортирующее устройство со многими уникальными особенностями. Это транспортирующее устройство включает множество конвейерных лент, которые разнесены друг от друга в направлении, поперечном направлению перемещения этикеток, при этом удержание этикеток на месте на этих конвейерных лентах во время перемещения обеспечивается с помощью вакуумной камеры. Эти конвейерные ленты обычно являются круглыми в сечении, чтобы иметь минимальную площадь для сцепления с клеевым веществом этикетки, и при этом этикетки отделяются от конвейерных лент с помощью множества отделяющих колец с неприлипающей поверхностью, которые выступают вверх над верхней поверхностью этих конвейерных лент и переносятся к отслаивающему валику, который выгибает этикетки вверх, когда они прогибаются под воздействием этих отделяющих колец. От этого отслаивающего валика и отделяющих колец этикетки перемещаются непосредственно для контакта с перемещаемой тарой. Обычно эти этикетки перемещаются к контакту с движущимися конвертами, при этом данные этикетки и конверты проходят через прижимные валики, где под их воздействием активируется склеивающий при надавливании клей.

Этикетки без подложки также становятся все более популярными благодаря своим преимуществам. При использовании любых этикеток (включая этикетки без подложки) необходимо также иметь возможность надпечатывать эти этикетки недорогим способом. Один из легких путей выполнения этой задачи связан с использованием термопринтера, а именно термопринтера, имеющего термопечатающую головку с системой раскручивания и перемотки термальной ленты, или термопринтера с термоголовкой прямого действия. Однако обычные термопринтеры не пригодны для печати на этикетках без подложек, поскольку в этом случае имеющиеся поверхности будут обязательно контактировать с непокрытой клеевой поверхностью этих этикеток без подложки, когда этикетки подаются к печатающей головке во время печати или после нее. Согласно патенту US № 5560293 предлагается целый ряд термопринтеров, способных преодолеть эту проблему и весьма подходящих для эффективной печати на этикетках без подложки. При этом эти этикетки без подложки, отпечатанные согласно настоящему изобретению, могут быть представлены почти всеми типами таких этикеток, например, такими, как в вариантах с термолентой, показанных в патенте US № 5354588, или же с помощью вариантов термопринтера прямого действия, как показано в патенте US № 5292713.

Патент US № 5560293 описывает термопринтер, который выполняет печать на этикетках без подложки таким образом, что компоненты этого принтера не прилипают к клеевой поверхности этикеток без подложки. По существу те неподвижные компоненты принтера, которые, так или иначе, контактируют с клеевой поверхностью этикеток, такие как направляющая для этикеток, транспортировочная пластина, передняя панель и разделительная пластина, имеют в предпочтительном варианте поверхности с плазменным покрытием, чтобы клеевое вещество к ним не прилипало. Дополнительный резак, расположенный после разделительной пластины, также имеет поверхности с плазменным покрытием. При этом приводной бумагоопорный валик имеет поверхность, покрытую силиконом, обладающим неприлипающими свойствами, чтобы не прилипать к клеевому составу, но в то же время имеющим высокие фрикционные характеристики, чтобы способствовать перемещению этикеток. В термопринтере прямого действия покрытая плазмой отрываемая поверхность расположена после приводного бумагоопорного валика, и для предотвращения закручивания этикеток вокруг этого приводного бумагоопорного валика имеются такие элементы, как отделяющий ленты второй валик с О-образными кольцами и др. Для контроля управления приводом этого приводного бумагоопорного валика относительно положения регистрационных меток на бесподложечных этикетках могут быть иметься один или несколько датчиков. Согласно одному аспекту этого изобретения для выполнения печати на бесподложечных этикетках, имеющих открытую клеевую поверхность, предлагается термопринтер, содержащий следующие элементы: размоточное устройство для этикеток без подложки; по существу неподвижный узел для направления этих этикеток; по существу неподвижная транспортировочная пластина; вращающийся приводной бумагоопорный валик; печатающая головка, соединенная с печатающим валиком; при этом данный узел направления этих этикеток и транспортировочная пластина имеют поверхности, сцепляющиеся с клеевой поверхностью бесподложечных этикеток, выходящих из размоточного устройства, и эти сцепляющиеся с клеевым слоем поверхности содержат поверхности с плазменным покрытием, которые по существу предотвращают прилипание к ним этикеточного клея. К этой печатающей головке относится система раскрутки и перемотки термопринтера, которая обеспечивает расположение термоленты между этой печатающей головкой и приводным бумагоопорным валиком. Данный приводной бумагоопорный валик предпочтительно имеет круглую поверхность, которая покрыта силиконом с высокими неприлипающими свойствами, который обладает как свойством неприлипания к клеевой поверхности бесподложечных этикеток, так и высокими фрикционными свойствами, чтобы способствовать перемещению этикеток. Любые другие по существу неподвижные поверхности этого принтера, которые также могут контактировать с клеевой поверхностью этикеток без подложки, например, такие как ведущая панель, также имеют плазменное покрытие. Данная транспортирующая пластина имеет желобки для минимизации площади поверхности, которая контактирует с клеевой поверхностью этикетки. В предпочтительном варианте данный принтер также содержит отделительную пластину/скобу, расположенную на той стороне приводного бумагоопорного валика, которая находится напротив узла размотки этикетки и в направлении перемещения этикетки через принтер. Эта отделительная пластина/скоба расположена относительно приводного бумагоопорного валика и печатающей головки так, чтобы препятствовать наматыванию отпечатанной этикетки на этот приводной бумагоопорный валик и способствовать перемещению этой этикетки от этого приводного бумагоопорного валика к высекательному оборудованию. Эта отделительная пластина/скоба имеет такую поверхность, которая обладает неприлипающими свойствами, предпочтительно плазменное покрытие, и обычно эта отделительная пластина/скоба устанавливается непосредственно на уже установленную на данном принтере пластину разрыва. Согласно данному изобретению обычный термопринтер может быть легко модифицирован простой заменой его узлов на такие узлы, которые обладают неприлипающими свойствами, а именно: узел для направления этикеток, транспортировочная пластина и приводной бумагоопорный валик, предлагаемые согласно данному изобретению, а также установкой отделительной пластины/скобы на имеющуюся пластину отрыва.

Этикетки без подложки выполняются, например, при подаче ленты, имеющей поверхность с отслаиваемым покрытием и поверхность с клеевым покрытием, к упроченному опорному вакуумному цилиндру, используя при этом подающий валик с круглой неприлипающей поверхностью. При этом ножевая пластина, находящаяся на высекательном цилиндре, вращаясь входит в контакт с этой лентой у опорного цилиндра, чтобы разрезать эту ленту на этикетки без подложки, при этом после каждого такого реза ножевая пластина смачивается жидкостью. От опорного цилиндра этикетки перемещаются на множество разнесенных друг от друга конвейерных лент с круглым поперечным сечением, так что их клеевая поверхность контактирует с этими конвейерными лентами. При этом удержание этикеток на этих конвейерных лентах обеспечивает вакуумная камера. При этом отслаиваемые поверхности этикеток, перемещаемых конвейерными лентами, могут быть нагреты и затем отпечатаны термоплавкой краской с помощью струйного принтера. Эти этикетки снимаются с конвейерных лент с помощью отслаивающего валика и неприлипающих отделительных колец, и затем они тут же входят в контакт с движущимся полотном и тарой, к которой их надлежит приклеить, при этом и этикетка, и полотно проходят через прижимные валики для активирования клея, склеивающего при надавливании.

Несмотря на преимущества этикеток без подложки, которые становятся очевидными из предложенного, технологическое внедрение их не являлось столь высоким, сколь ожидалось. Сдержанный спрос на них объясняется, по меньшей мере частично, тем, что современная производительность такого оборудования является значительно меньшей, чем для этикеток с подложкой. При производстве и поставке очень важными показателями эффективности, производительности и прибыльности являются высокие скорости и безотходность. Значительно более медленное работающее оборудование, такое как современные этикетировочные системы для этикеток без подложки, которые работают на скоростях, составляющих от одной четвертой до одной второй от скорости этикетировочных машин для этикеток с подложками, делают этикетки без подложки менее конкурентоспособными. Кроме того, стоимость специального оборудования, предназначенного для этикеток без подложки, требует отдельных капиталовложений для закупки оборудования, используемого только для этикеток без подложек. Чтобы преобразовать процесс этикетирования этикетками с подложкой на этикетки без подложек или добавить к своему производству этикетировочный процесс для этикеток без подложек, требуется закупить полностью новую установку. При стоимости в сотни тысяч долларов такой вариант не особенно привлекает компании, занятые в этикетировочном деле.

Согласно изобретению, описанному в патенте US № 6206071, предлагаются способ и установка, которые быстро, качественно и различным образом прикрепляют бесподложечные этикетки со склеивающимся при надавливании клеем к перемещаемым элементам. Эти оборудование и способ имеют различное применение, поскольку могут использоваться с любым основанием, включая, например, конверты, пакеты, бутылки, консервные банки и многие другие виды перемещаемых элементов; они могут использоваться с любыми имеющимися в наличии этикетками без подложек, и этот способ может применяться с использованием уже существующей промышленной установки при условии добавления к ней инновационного модуля, выполненного согласно настоящему изобретению. При этом процесс, выполняемый согласно настоящему изобретению, включает прикрепление этикетки без подложки к временной многоразовой опорной основе (временной многоразовой подложке) на производственной линии или непосредственно перед вводом в этикетировочную установку, отделение этой этикетки от временной многоразовой опорной основы, сматывание этой временной опорной основы и повторное использование этой временной опорной основы, чтобы создать опорную основу этикетке без подложки для ее ввода в промышленную этикетировочную машину для этикеток с подложкой, обладающую функцией отделения подложки.

Патент US № 6187128 описывает способ и установку для преобразования и прикрепления этикеток. Эта установка включает вакуумный опорный валик и натяжной валик, которые взаимодействуют между собой, чтобы разделить основной материал (этикетировочный материал и подложку) на составные части (этикетировочный материал, или лицевое полотно, и опорную подложку). При этом с вакуумным валиком взаимодействует высекательный валик, чтобы вырезать стык в стык бесподложечную поверхность данного полотна и образовать высеченные встык этикетки. И при этом с вакуумным опорным валиком взаимодействует тянущий прижимной валик, чтобы прижать высеченные встык этикетки к опорной подложке и получить этикетки с удаляемой подложкой. Преимущество данного процесса состоит в том, что благодаря ему решается проблема ослабления высекательного процесса или же прорезания опорной подложки во время преобразования этикеток в этикетки с временной подложкой.

Опубликованная патентная заявка US № 20010035257 (Fuji) описывает способ рельефного тиснения, имеющего этапы: перенесения рельефного трафарета на термопластичный резиновый лист с помощью валика рельефного тиснения; глянцевания противоположной стороны этой тисненой поверхности термопластичного полимерного листа с помощью глянцевального средства, имеющего зеркальную поверхность; и снятия этого термопластичного резинового листа с валика рельефного тиснения при более низкой температуре, чем температура для переноса рельефного трафарета. Этот валик рельефного тиснения имеет корпус валика с рельефным трафаретом и уплотнительные кольца, прикрепленные к каждой стороне корпуса этого валика, где при этом корпус валика и уплотнительные кольца имеют канал для прохождения охладительной среды от одного уплотнительного кольца через корпус данного валика до другого уплотнительного кольца. Этот корпус 17 валика состоит, в свою очередь, из внешней цилиндрической секции 19; средней цилиндрической секции 21, вставленной внутрь внешней цилиндрической секции 19; и внутренней цилиндрической секции 22, вставленной внутрь средней цилиндрической секции 21. В некоторых случаях в технологической установке 10 от валика рельефного тиснения 13 на противоположной стороне валика 14 может размещаться охладительный валик 44, так чтобы он при этом упирался во внешнюю круглую поверхность эластичного валика 14. При этом температура поверхности этого эластичного валика 14 может управляться с помощью охладительного валика 44.

В патенте US № 4400230 (Wyslotsky) описывается этикетировочно-индексирующая установка, в которой для ротационной поддержки и сматывания материала основы 52 с валика 54 имеется вал 50 для хранения материала основы. В связи с этим на раме 22 для материала основы установлены направляющие валики 56, 58, 60, 62, 63, 64, 64, служащие для направления этого материала основы 52 в первом направлении, показанном стрелкой А, для окончательного расположения и резьбового сцепления в зоне теплового контакта 46 с лентой этикетировочного материала 29, как показано на фиг.7. Соответственно, ленточный этикетировочный материал 29 и основа 52 склеиваются вместе в зоне теплового контакта 46, чтобы получить слоистый материал 66, как показано на фиг.1 и 7. Вверху по ходу технологического процесса от зоны теплового контакта 46 находится охладительный валик 72, имеющий детали 72a, 72b для входа и выхода водяного хладагента, и вместе с поперечно расположенным направляющим к выходу охлаждающим валиком 73 он охлаждает склеенный слоистый ламинат 66, состоящий из ленты этикетировочного материала и основы.

Охладительные валики, известные как отдельные детали, участвующие в процессе выдавливания, высекания и других производственных процессах, раскрываются в патентах US № 7070727 (Calhoun и др.) и № 6743469 (DiZio).

В патенте US № 6652172 (Wood и др.) говорится об использовании нагревательных высекательных валиков в этикетировочном процессе, использующем этикетки без подложки. Заявлен способ отделения этикетировочного сегмента от ленточного полотна без подложки в пределах печатного устройства для ее последующего прикрепления к изделию, при этом данное ленточное полотно этикеток без подложки ограничивается печатной стороной и клеевой стороной; при этом данный способ предусматривает: обеспечение высекательным устройством, включающим нагреваемый высекательный элемент; направление ленточного полотна этикеток без подложки к нагретому высекательному элементу с помощью средства подачи таким образом, чтобы печатная сторона была расположена проксимально к этому нагретому высекательному элементу; обеспечение контакта данного ленточного полотна этикеток без подложки с нагретым высекательным элементом, чтобы отделить этикетировочный сегмент от остающегося полотна в результате высекательной операции; и повышение температуры данного нагретого высекательного элемента до по меньшей мере 1600º по Фаренгейту, чтобы очистить этот нагретый высекательный элемент после операции высекания.

Сущность изобретения

Настоящее изобретение предлагает альтернативный способ преобразования этикетировочного материала (полотна с лицевой стороной этикетки и подложкой) или этикетировочного полотна без подложки (который далее может быть объединен с обычной подложкой). При этом этикетировочная установка (как на этапе прикрепления этикеток к подложкам, так и далее по ходу технологического процесса, где этикетки прикрепляются к торговым изделиям) может использовать легковесные (более тонкие) и поэтому менее дорогие подложки, которые могут применяться в обычном процессе преобразования этикеток и в процессе этикетирования. Лицевая сторона полотна этикетки (включая полотна с этикетками без подложки) может высекаться (термин «высекать», если не оговорено иначе, определяется как термин, включающий любое из таких действий, как полное сквозное вырезание, вырезание с микроперемычками, в том смысле, как оно записано в данном тексте, или перфорированное вырезание, которое включает все виды вырезов, промежутки между вырезами с микроперемычками и полным сквозным вырезом, не оставляющим перемычек между этикеткой и матрицей) и затем прикрепляться к подложке, при этом клеевая сторона этого этикетировочного полотна располагается напротив отслаиваемой поверхности подложки. Высеченная этикетка приклеивается к материалу подложки (которая может включать многоразовую временную опорную подложку) до того, как этот высеченный этикетировочный материал используется для этикетирования в этикетировочной машине. Таким образом, рулон подложки (рулон материала на подложке) или материала без подложки (на временной удаляемой подложке) может быть предоставлен конечному потребителю, типографии, и при этом данному конечному потребителю даже не потребуется дополнительная установка, как, например, описанная в патенте US № 6206071. При этом установка, находящаяся у конечного потребителя, может не нуждаться в какой-либо модификации относительно обычной установки, используемой для работы с обычным этикетировочным материалом на подложке. В предпочтительном варианте система включает инновационную установку, которая преобразует и приклеивает этикетки к подложке, и конечную установку, которая отделяет этикетки от подложки и приклеивает их к товарам.

Одним уникальным свойством установки и процесса является согласно настоящему изобретению использование валика для удерживания ведущей кромки этикетки во время ее высекания или в то время, когда она все еще поддерживается опорным/прижимным валиком. Это удерживание ведущей кромки (то есть, кромки, которая является самой передней в направлении движения этикетки) обеспечивается рядом мер, воздействующих на этикетку и линию, которым не уделялось внимания, особенно там, где этикетка высекалась при отсутствии контакта подложки с клеевой поверхностью этикетировочного материала.

Согласно настоящему изобретению этикетировочный материал без подложки может приклеиваться к временному (обычно многоразовому) носителю, когда форма этикетки уже предварительно высечена, и затем объединяться с подложкой, включая тонкую подложку. При этом обрамляющие сегменты высеченных этикеток удаляются до, во время или после прикрепления этикетировочного материала к временному носителю. Печать на данных этикетках может выполняться во время изготовления этикетировочного материала, после изготовления этого этикетировочного материала, до высекания этикетировочного материала, после высекания этикетировочного материала, до прикрепления этого этикетировочного материала к временной опорной основе или после прикрепления этого этикетировочного материала к временной многоразовой основе.

Дополнительный процесс и установка для практического применения настоящего изобретения включают средство для уменьшения объема работы, которая должна быть выполнена на одиночной линии, разделяя при этом работу на различные линии и даже различные местоположения, что может сократить проблемы попутного загрязнения материалов, используемых на различных участках общего процесса. В частности, настоящее изобретение позволяет производить печать на листах, которые разрезаются на полосы и образуют рулоны этикеток, или же печатать на материале и непосредственно сматывать распечатанные листы в рулон. Затем на отдельной линии (отличной от печатной линии) производится нанесение клея (любая форма клея, включая в качестве неограничивающего примера такие виды, как клей, активируемый растворителем, клей, склеивающий при надавливании, клей многоразового приклеивания, термоплавкий клей, энергоактивируемый клей и др.) на поверхность листа, не касаясь при этом напечатанного (или на напечатанную поверхность этикетки, если эту этикетку следует приклеивать напечатанной стороной), при этом предпочтительно, но не обязательно, чтобы клей наносился до того, как напечатанный лист будет разрезан на рулоны. Другой неожиданный аспект настоящего изобретения состоит в том, что после разрезания этикетировочного материала к этому этикетировочному материалу может быть прикреплена тонкая подложка, обеспечивая возможность использования этикеток с тонкой подложкой без последующих отходов или ухудшения качества, с чем обычно связывают использование тонких подложек. Обычно, используя тонкую подложку, можно ожидать, что продольная резка или преобразование этикетки на тонкой подложке может привести к отслоению или сморщиванию слоев. Данный (предпочтительно, распечатанный) этикетировочный материал (листовой, рулонный или в виде полотна) с клеевым покрытием разрезается (например, высекается) в разных желаемых для этикетки формах, эта высеченная этикетка перемещается через данную установку будучи прикрепленной на носитель или подложку, чтобы образовать полностью собранный магазин этикеток на полотне с удаляемым носителем. При этом матрица удаляется из этого полностью собранного на полотне магазина этикеток до его перематывания в конечный рулон. Удаление матрицы может осуществляться до (или предпочтительно после) наслаивания этого этикетировочного материала на носитель. Новизна настоящего изобретения состоит в том, что образование рулона происходит в следующем порядке: распечатка листового материала, нанесение клея, высекание этикеток и затем прикрепление этих этикеток на многоразовый временный носитель.

Было обнаружено, что воздействие охлажденного высекательного инструмента (высекательного инструмента молоткового типа), то есть его кромки на клеевой слой, или на заднюю сторону, или на носитель с клеевым слоем приводит к уменьшению скопления клея в данной системе оборудования и к уменьшению переноса клеевого вещества от одного компонента к другому и уменьшению времени простоя установки, необходимого для удаления клея, налипшего от этикеток.

Предпочтительный вариант осуществления этого способа высекания заключается в использовании высекательного инструмента для высекания основы этикетки, которая имеет открытую клеевую поверхность, обращенную к высекательному инструменту, и охлаждении этого высекательного инструмента до температуры, которая будет ниже температуры стеклования клея на этой открытой поверхности. Температура стеклования клея (Tg) является признанным в данной области показателем свойств клея и отражает ту температуру клея, при которой он из текучего, мягкого материала превращается в твердый, ломкий, стеклоподобный. Уникальная характеристика клея состоит в том, что при этой температуре Tg или ниже ее клей в значительной степени или полностью теряет свои клеевые свойства. При вращении высекаемого материала, когда открытая клеевая поверхность неизбежно контактирует с ножом высекательного инструмента, желательно уменьшить липкость между этим клеевым слоем и высекательным инструментом, что способствует уменьшению налипания клея на этот инструмент. В данном предпочтительном варианте осуществления существует меньшая возможность прилипания высеченного или частично высеченного этикетировочного материала к высекательному инструменту. Эта проблема ликвидируется благодаря представленному здесь уникальному приему охлаждения.

Один из технологических аспектов настоящего изобретения состоит в охлаждении высекательного инструмента до такой температуры и состояния, когда имеющийся клей не будет прилипать к корпусу высекательного инструмента, его ножу или пластине.

Краткое описание чертежей

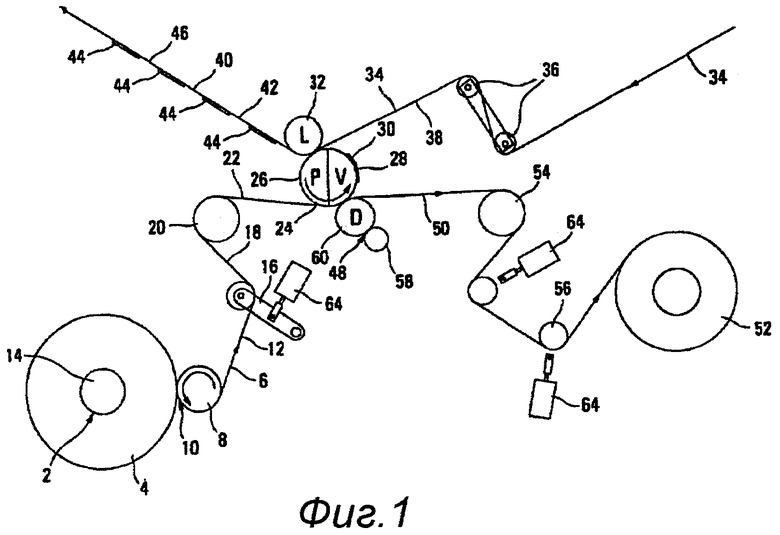

На фиг.1 показан схематичный модуль с внутренней комбинацией компонентов, благодаря которому может выполняться процесс согласно настоящему изобретению, и который может составлять часть выпускаемой в промышленных масштабах этикетировочной машины.

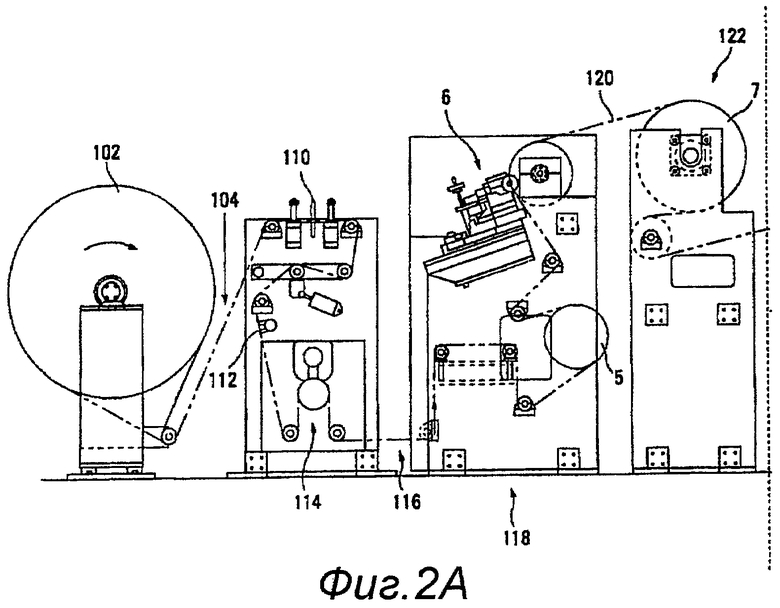

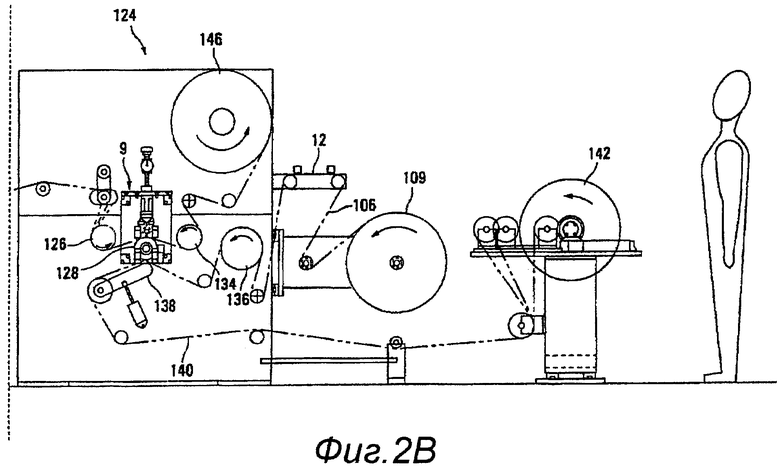

На фиг.2, 2A, и 2B показан один вид устройства, выполненного согласно настоящему изобретению, где клеевое вещество наносится на этикетировочный материал после печати, но до начала процесса высекания и переноса на временный носитель.

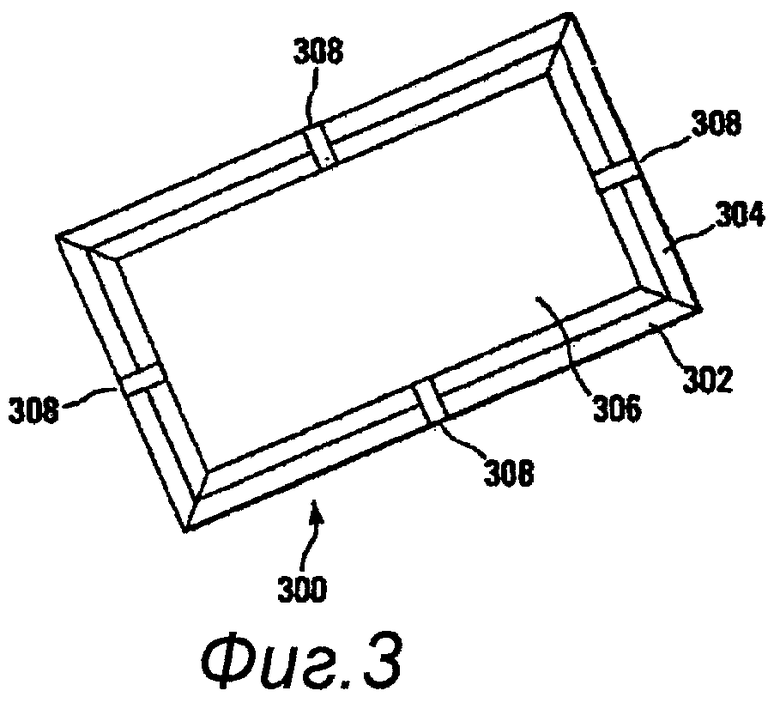

На фиг.3 показан вид в перспективе высекательного штампа с микроперфорированной конструкцией для высекания кромок вокруг этикеток.

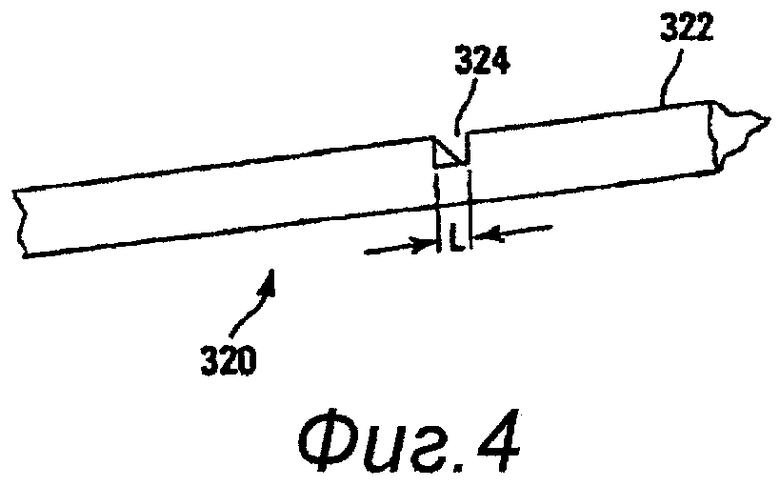

На фиг.4 показан вырез кромки высекательного штампа с микроперфорированным отверстием в этой кромке.

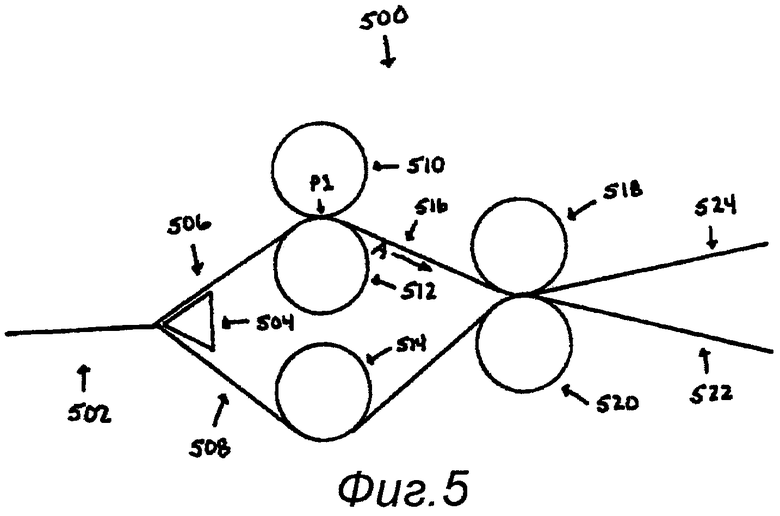

На фиг.5 схематично показан процесс отслоения/высекания/повторного наслоения и соответствующая ему установка согласно настоящему изобретению.

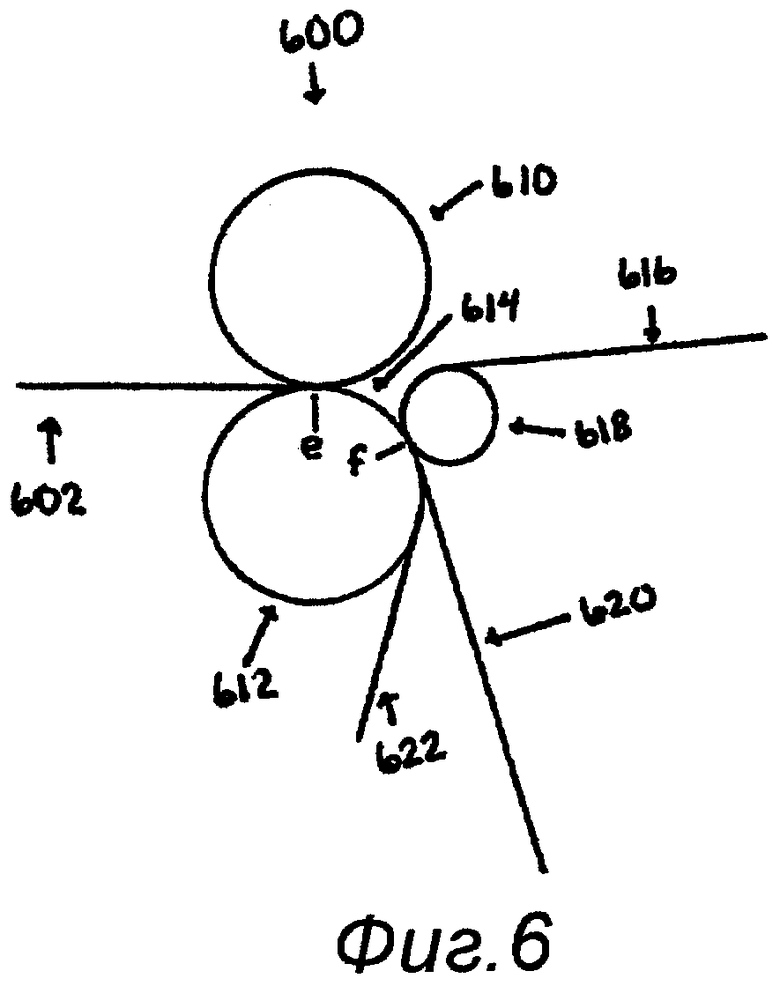

На фиг.6 показана система стабилизирующих валиков, соответствующая установке и процессу настоящего изобретения.

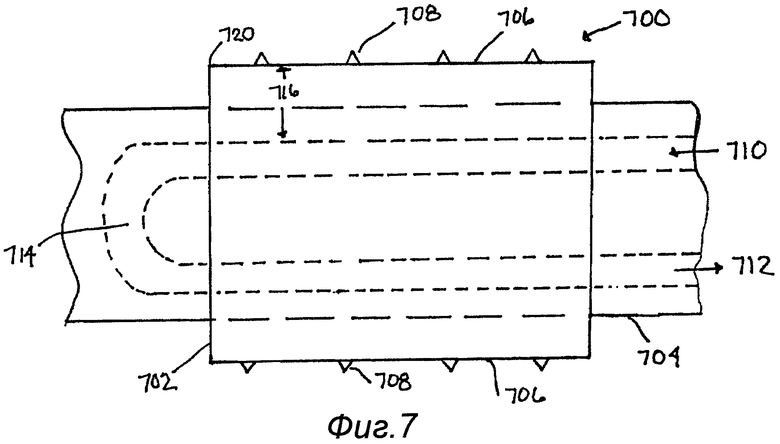

На фиг.7 показан вид сбоку ротационного высекательного инструмента с режущей поверхностью и системой внутреннего охлаждения.

Подробное описание настоящего изобретения

Настоящее изобретение относится к использованию этикеток на подложечном материале и предусматривает использование любого этикетировочного материала, будь он на бумажной основе (как бумаги из натурального волокна, так и бумаги из искусственного волокна, а также из смеси первого и второго), полимерной пленке, металлической фольге или комбинации этих материалов. В основном практическое применение настоящего изобретения будет описано применительно к этикеткам без подложки, поскольку отправной точкой для настоящего изобретения явился этот этикетировочный материал, и он же был самым сложным материалом для работы. Такое особое внимание, уделяемое конкретно этому материалу, ни в коей мере не является ограничением настоящего изобретения, и работу с ним следует рассматривать в качестве неограничивающего примера. При этом этапы, описанные для использования с этикетками без подложки, могут использоваться и с другими обычными этикетировочными материалами. Единственным различием в данном случае вероятно должно являться то, что обычный этикетировочный материал может быть подан на этап высекания с рулона этикеток на подложке или полностью наклеенных на материал этикеток, где этот этикетировочный материал освобождается или отслаивается от подложки, материал этикеток высекается и затем снова прикрепляется или повторно наслаивается на полотно подложки. Хотя в патенте US № 6187128 была предпринята попытка выполнить процесс отслаивания/повторного наслаивания с помощью вакуумной поддержки перфорированной этикетки, но стало очевидно, что использование такой вакуумной поддержки создает трудности, и этот процесс не был внедрен в широкую практику, и применение вакуума не только не способствовало использованию тонких подложек, но практически повреждало конечный продукт с тонкой подложкой из-за сморщивания тонкого лицевого слоя и всего комбинированного этикетировочного материала.

Один из компонентов, который используется в практическом осуществлении настоящего изобретения, содержит высекательную головку для высекания или перфорации этикеток, содержащих клеевое вещество на этикетировочном материале, причем по меньшей мере 80% внешней поверхности этой высекательной головки занято плоскими поверхностями, находящимися между режущими кромками; при этом данная головка содержит множественные режущие кромки на этой внешней поверхности и имеет внутреннюю полость, при этом данная внутренняя полость служит вместилищем для охлаждающей жидкости, которая втекает в эту емкость или вытекает из нее, чтобы охлаждать внешнюю поверхность этой высекательной головки, когда температура хладагента является по меньшей мере на 10°C холоднее, чем температура внешней поверхности этой высекательной головки. Данная высекательная головка сконструирована так, чтобы заставить хладагент войти во внутреннюю полость этой высекательной головки, пройти через зону высекания в этой высекательной головке и затем повернуть направление потока хладагента назад, чтобы выйти из этой высекательной головки, или же заставить хладагент войти во внутреннюю полость этой высекательной головки, пройти через зону высекания в этой высекательной головке и затем продолжать течь в направлении выхода из этой высекательной головки. При этом расстояние в этой высекательной головке между самой близкой точкой потока хладагента, находящегося во внутренней полости, и внешней поверхностью может составлять от 2 до 50 мм, в предпочтительном варианте от 2 до 10 мм.

Согласно одному варианту осуществления настоящего изобретения высекательная головка для высекания или перфорации этикеток может выполнять функцию обрезки клеевого материала, содержащегося на материале этикеток. В предпочтительном варианте воплощения высекательная головка может содержать внешнюю поверхность, имеющую плоские участки и режущие кромки, выступающие над этими плоскими участками. При этом данная высекательная головка имеет:

a) по меньшей мере 80% ее внешней поверхности, которая занята плоскими участками, располагающимися между выступающими режущими кромками,

b) множество выступающих режущих кромок на внешней поверхности и

c) внутреннюю полость в высекательной головке.

В предпочтительном варианте осуществления высекательная головка может отличаться тем, что внутренняя полость в этой высекательной головке обеспечивает подачу охлаждающей жидкости, которая втекает в эту полость и вытекает из нее, чтобы охлаждать внешнюю поверхность этой высекательной головки, когда температура хладагента является по меньшей мере на 10°C холоднее, чем внешняя поверхность этой высекательной головки. При этом хладагент проходит во внутреннюю полость этой высекательной головки в направлении потока (то есть, в обычном направлении от одной стороны этой режущей головки до другой), он проходит через зону высекания этой высекательной головки и поворачивает направление потока, чтобы выйти из этой высекательной головки (обычно назад к первой стороне). В альтернативном варианте в этой высекательной головке хладагент проходит во внутреннюю полость этой высекательной головки от первой ее стороны, проходит через зону высекания этой высекательной головки и далее поток этого хладагента продолжает течь в направлении выхода из этой высекательной головки с той стороны этой высекательной головки, которая противоположна первой упомянутой стороне. В предпочтительном варианте осуществления по меньшей мере 90% внешней поверхности высекательной головки занято плоскими участками между режущими кромками; и охлаждение этой высекательной головки осуществляется до температуры ниже 15ºC или ниже показателя температуры стеклования Tg клея на этикетировочном материале, в зависимости от того, какой показатель ниже.

Способ выполнения высеченной этикетки на подложке с использованием высекательной головки может включать подачу полотна этикетировочного материала к высекательной станции, содержащей описанную в данном тексте охлаждаемую высекательную головку, и получение высеченного этикетировочного материала, имеющего клеевую поверхность на этом высеченном этикетировочном материале; высекание этого этикетировочного материала для получения матрицы, прилегающей к ведущей кромке высеченной этикетки и к задней кромке этой высеченной этикетки, при этом расстояние между этой ведущей и задней кромками определяет длину высеченной этикетки; охлаждение высекательной головки, осуществляемое прохождением хладагента через внутреннюю полость этой высекательной головки; стабилизацию ведущей кромки этикетировочного материала относительно матрицы, прилегающей к этой ведущей кромке, прежде чем задняя кромка этого этикетировочного материала покинет данную высекательную станцию, при этом данная стабилизация осуществляется без воздействия вакуумных средств на участок, содержащий по меньшей мере 50% площади поверхности высеченной этикетки; подачу ведущей кромки этикетировочного материала и матрицы, прилегающей к ведущей кромке этого этикетировочного материала, в прижимной зазор, образованный между рядом валиков, в то время как задняя кромка этой этикетки стабилизируется без помощи вакуума; подачу в данный ряд валиков полотна подложки, обращенного к клеевой стороне. При этом стабилизация ведущей кромки может быть выполнена без воздействия на вырезанный этикетировочный материал какого-либо вакуумного средства. Стабилизирующая сила может быть представлена физическим телом, прижимаемым ведущую кромку к поверхности валика. Данная высекательная станция может содержать опорный валик и высекательный инструмент с указанной высекательной головкой или опорный валик и молотковый высекательный пресс с указанной высекательной головкой. Этот способ может выполняться со стабилизацией ведущей кромки, осуществляемой с задействованием или без задействования каких-либо вакуумных средств относительно данного этикетировочного материала. Например, при этом способе можно стабилизировать ведущую кромку при воздействии вакуума на вырезанный этикетировочный материал после того, как его вырезали высекательной головкой.

Может также практиковаться способ выполнения высеченной этикетки на подложке, включающий подачу полотна этикетировочного материала к высекательной станции, содержащей охлаждаемую высекательную головку, образование первого прижимного зазора между опорным валиком и валиком высекательного инструмента и высекание этикетировочного материала для образования ведущей кромки высеченной этикетки и задней кромки этой высеченной этикетки, при этом расстояние между этой ведущей кромкой и задней кромкой определяет длину высеченной этикетки; подачу высеченной этикетки ко второму прижимному зазору, образованному валиками, и подачу полотна подложки в этот второй зазор, выполненный валиками, при этом расстояние между первым прижимным зазором и вторым прижимным зазором является равным или немного меньшим, чем длина этикетки.

Один вариант осуществления способа выполнения высеченной этикетки на подложке согласно настоящему изобретению содержит следующие этапы: этап подачи полотна этикетировочного материала к высекательной станции и образование вырезанного этикетировочного материала, имеющего некоторую площадь поверхности на нелипкой стороне этого вырезанного этикетировочного материала; этап вырезания этикетировочного материала, чтобы выполнить матрицу, прилегающую к ведущей кромке высеченной этикетки и к задней кромке этой высеченной этикетки, при этом расстояние между ведущей кромкой и задней кромкой определяет длину высеченной этикетки; этап стабилизации ведущей кромки этикетировочного материала относительно матрицы, прилегающей к этой ведущей кромке, прежде чем задняя кромка этого этикетировочного материала покинет данную высекательную станцию, при этом данная стабилизация осуществляется без воздействия вакуумных средств на участок, включающий по меньшей мере 50% площади поверхности; этап подачи ведущей кромки этикетировочного материала и матрицы, прилегающей к ведущей кромке этикетировочного материала, в прижимной зазор, образованный между рядом валиков; этап подачи в ряд этих валиков полотна подложки.

При этом стабилизация может выполняться различными способами, без воздействия вакуумного средствами на важные участки поверхности данной этикетки. Само применение вакуумных средств на особенно больших участках поверхности явилось главной причиной неудачи систем предшествующего уровня техники. Вакуумное воздействие может деформировать материал подложки (иногда даже постоянно, образуя вмятины). При этом цена вакуумных опорных валиков является достаточно высокой. И часто эти вакуумные опорные валики приходится менять для каждого конкретного размера вырезаемой этикетки, чтобы обеспечить надежное вакуумное уплотнение для каждого размера этикетки. Использование различных опорных валиков также увеличивает простой оборудования на время работ по их замене. Возможно также на опорном валике обеспечить центральную вакуумную линию или распределить линейные отверстия вдоль этого валика, которые накроют маленькие центральные участки отдельных этикеток, чтобы стабилизировать их. Например, если нужно расположить по ширине опорного валика 2, 3, 4, 5 или 6 этикеток, то нужно использовать опорные валики с 2, 3, 4, 5 или 6 линиями отверстий (соответственно), распределенными по ширине данного опорного валика (например, такие линии будут параллельны перемещению поверхности данного опорного валика) так, что эти этикетки можно разместить на опорной поверхности с очень небольшими или минимальными участками вакуума, воздействующими на эти этикетки, где даже может примяться неполный вакуум (например, менее 10 см рт.ст., менее 5 см рт. ст. и др.). Предпочтительно вообще не применять никакого вакуума, но вакуум в ограниченном количестве и в комбинации вместе с другими описанными здесь стабилизационными средствами допускается к использованию.

Такое перераспределение вакуумных отверстий потребует, чтобы для этикеток некоторого размера площадь поверхности этикетки, по которой распределяются данные вакуумные отверстия, составляла бы менее 50% этой этикеточной площади поверхности, менее 40% площади поверхности, менее 30% площади поверхности, менее 20% площади поверхности, менее 10% площади поверхности, или даже может потребовать образование одиночной линии, проходящей посередине этой этикетки. Нужно понимать, что эти процентные данные поверхностных площадей относятся к площадям между самыми отдаленными отверстиями, оказывающими воздействие на этикетки. Например, если бы эти отверстия были расположены посередине между центральной линией этикетки и ее кромками, то ее площадь вакуумного воздействия составила бы 50% от площади этикетки. Если бы эти отверстия занимали 10% расстояния от центральной линии к кромкам, то вакуумному воздействию было бы подвержено 20% площади этикетки. Предпочтительно, чтобы во время стабилизации этикетки при ее высекании и затем переносе на подложку вакуум бы вообще не применялся, как это описано относительно практики применения настоящего изобретения.

Назначение функции стабилизации состоит в том, чтобы добиться стабильного положения по меньшей мере в отношении относительного перемещения между высеченным этикетировочным материалом и матрицей, образованной в результате выреза этого этикетировочного материала. Это может быть выполнено различными способами и даже при различных структурных особенностях этикетировочного материала. Там, где этикетировочный материал полностью высечен (то есть, 100% кромки этикетки полностью вырезано и отделено от матрицы), функция стабилизации является единственным стабилизирующим фактором в отношении упомянутого относительного перемещения. Различные способы, которые могут использоваться, чтобы обеспечить эту функцию, включают, но не считаются ограничивающими, такие операции, как: перфорированная вырезка, высечка с микросоединением (предпочтительный вариант), электростатическая зарядка слоев или поверхностей для сохранения контакта, пневматическое воздействие, воздействие сил поверхностного натяжения и, как более предпочтительный вариант, воздействие физических сил, удерживающих как вырезанную этикеточную кромку, так и кромки матрицы в устойчивом положении относительно друг друга. Большое предпочтение отдается также комбинированному способу, в котором используется физическая сила (особенно, когда она обеспечивается прижимными валиками или прижимным зазором между валиками и микросоединением). Предпочтительный способ содержит стабилизацию, по меньшей мере, ведущей кромки, когда эта стабилизация осуществляется без воздействия на этикетировочный материал какими-либо вакуумными средствами. Эта стабилизирующая сила может быть представлена физическим телом, прижимающим ведущую кромку к поверхности валика. Это физическое тело в предпочтительном варианте является валиком. Этот валик может быть представлен отдельной парой прижимных валиков или же он может быть единичным валиком, образующим прижимной зазор на поверхности опорного валика. Эти альтернативные варианты будут рассмотрены более подробно при описании прилагаемых чертежей.

Высечка этикетировочного материала может производиться любым высекательным устройством, хотя в данной области и существуют инструменты, которые являются более предпочтительными. Например, высечка может выполняться лазерным штампом, прижимным валиком, высекательным прессом, штампом с воздушной струей, штампом с водной струей, опорным валиком и молотковым высекательным прессом и другими подобными средствами.

Способ стабилизации с использованием валиков может выполняться, когда определяется расстояние между местом на опорном валике, где высекается задняя кромка, и стабилизационным прижимным зазором для стабилизации относительного перемещения между вырезанной этикеткой и матрицей, при этом следует убедиться, что это расстояние немного меньше или равно длине этикетки. При этом этикетировочный материал может быть обеспечен удалением подложки с этого этикетировочного материала.

Применение этих способов делает возможным использование ультратонких или ультралегких подложек, что ранее в данной области техники было невозможным. Это обстоятельство может способствовать значительному сокращению затрат в данной области, поскольку стоимость многих листовых материалов прежде всего зависит от количества используемого материала. А именно, отказ от использования вакуумных стабилизирующих средств следует внедрять там, где используемые материалы тоньше и легче, поскольку более тонкие и более легкие материалы легче и проще деформируются, чем более толстые и тяжелые материалы. Размеры этих тонких и весовые характеристики этих легких материалов рассматриваются более подробно в другом месте данного текста. Однако наиболее предпочтительная толщина при этом составляет менее 1,02 мил, менее 0,93 мил, менее 0,75 мил, менее 0,65 мил, менее 0,50 мил и равняется или составляет менее 0,30 мил или 0,25 мил (соответственно, менее 0,026 мм, 0,023 мм, 0,0186 мм, 0,016 мм, 0,013 мм, 0,0078 мм или 0,0064 мм), в особенности это относится к полимерной подложке и, в частности, к полиэфирной подложке (например, пленке из полиэтилентерефталата или полиэтиленнафталата).

Один из вариантов осуществления способов выполнения высеченной этикетки на подложке согласно настоящему изобретению может также быть описан как способ, содержащий этап первоначальной подачи полотна этикетировочного материала к высекательной станции, образующей первый прижимной зазор между опорным валиком и валиком высекательного инструмента. Затем этот этикетировочный материал высекается (перфорируется, разрезается с остающимися микросоединениями или высекается полностью), чтобы получить ведущую кромку высеченной этикетки и заднюю кромку этой этикетки, при этом расстояние между ведущей кромкой и задней кромкой определяет длину высеченной этикетки. Эта вырезанная этикетка подается ко второму прижимному зазору, образованному валиками, и полотно подложки подается во второй прижимной зазор, образованный валиками, где эти прижимные валики стабилизируют перемещение между вырезанной этикеткой и матрицей, при этом расстояние между первым прижимным зазором и вторым прижимным зазором должно быть или немного менее или равным длине этой этикетки. Этот способ может применяться там, где второй зазор образован между опорным валиком и стабилизирующим валиком, и предпочтительно там, где для удерживания высеченной этикетки на опорном валике не применяются вакуумные средства.

Практика применения настоящего изобретения позволяет проводить отделение подложки от этикетировочного материала, высекание этого этикетировочного материала и повторное наслоение этого вырезанного этикетировочного материала на ту же самую или на новую подложку без использования вакуума. Оригинал этикетки также может быть высечен и подан на оригинальную или многоразовую подложку. Там, где на этикетке выполняется разрез с микроперемычками, этот разрез должен составлять менее 5,0% (даже менее 4,0%, менее 3,0%, менее 1,0%, менее 0,5% и даже менее 0,2%) от общего окаймляющего остаточного материала, который соединяет эту этикетку с матрицей, и при этом ни один из элементов перемычки не содержит более 2% или более 1,0% линейного окаймляющего расстояния (предпочтительно менее 0,30%, менее 0,20%, менее 0,10% и даже менее 0,05%). Общая линейная длина всего выреза, образующая этикетку, в предпочтительном варианте составляет менее 2%, еще предпочтительнее менее 1,5% и даже менее 1% общей длины реза, где любой отдельный вырез (например, от 4 до 100 микроперфораций) составляет не более 0,5%, предпочтительно менее 0,5% и еще предпочтительнее менее 0,25% от общей длины ограничивающей разделительной линии, которая образует вырез.

Один из вариантов воплощения настоящего изобретения может включать или прикрепление этикеток к основе, когда после образования магазина этикеток, согласно способу по пункту 1, отдельные этикетки из этикетировочного материала с микроперемычками удаляются с подложки, оставляя на этой подложке матрицу этого этикетировочного материала, и отдельные этикетки прикрепляются к субстрату; или же когда после образования магазина этикеток матрица, относящаяся к этикетке с микроперемычками, удаляется с подложки, оставляя этикетки, вырезанные из этикетировочного материала на этой подложке, и эти отдельные этикетки затем прикрепляются к основе. Этот способ может использоваться для формирования магазина этикеток, содержащего составную структуру, состоящую из продолговатого листа, временной подложки с толщиной, равной или меньшей 0,0259 мм (или 1,02 мил), где к низкоадгезивной поверхности этой временной подложки прикреплен своей клеевой поверхностью этикетировочный материал, при этом указанная сложная структура скатана в рулон. Этот магазин этикеток может находиться вместе с этикетировочным материалом, из которого эти этикетки высечены, включая этикетировочный материал полного выреза, выреза с микроперемычками и перфорированного выреза.

В настоящем изобретении могут с успехом применяться подложки, отличные от полимерных подложек, и уменьшенная цена, и улучшенные показатели подложек (например, постоянных и временных, повторно используемых и утилизуемых подложек) могут, как альтернативный вариант, быть описаны с опорой на даже более подходящие параметры, чем их толщина. Например, подложки с разделительным слоем или обработанной волоконной основой могут характеризоваться показателем веса на квадратный метр. Например, стандартная высококачественная подложка на глянцевой бумаге (которую можно использовать и в настоящем изобретении) имеется в продаже со стандартными показателями, составляющими около 60 г/м2 (около 53 микрон или 2,1 мил). Согласно преимуществам настоящего изобретения имеется возможность использовать при желании более легковесную глянцевую бумагу (или другие виды лощеной бумаги с абсорбированными или нанесенными отслаиваемыми материалами, или обработанную другими материалами, или же без всех этих обрабатывающих материалов), имеющую вес 55 г/м2 или менее, 50 г/м2 или менее, 45 г/м2 или менее или даже 40 или 30 г/м2 или менее. Лощеная бумага такого низкого веса будет иметь толщину порядка менее 2,0 мил (0,051 мм), менее 1,7 мил (0,043 мм), менее 1,5 мил (0,038 мм) и даже менее 1,2 мил (0,031 мм).

Другой коммерчески доступный вид подложки с отделяемым слоем называется лощеная крафт-бумага (бумага SCK). Она обычно поставляется 40-фунтовой кипой (88 кг/на стопу) при толщине листа около 2,5 мил (0,064 мм). Согласно настоящему изобретению представляется возможным использование более легкой и более тонкой подложки со значительной экономией средств. Согласно настоящему изобретению пригодными для применения представляются показатели толщины менее стандартных 2,5 мил (менее 0,064 мм), менее 2,2 мил (0,060 мм), менее 2,0 мил (0,051 мм), менее 1,8 мил (0,042 мм) и даже менее 1,2 мил (0,031 мм), в то время как такая толщина не считается надежной при выполнении этикетировочных процессов, проходящих согласно предшествующему уровню техники.

И все же еще один вид подложки может быть использован с применением бумаги машинной гладкости (бумаги MF). Ее стандартный коммерческий вес составляет 50 фунтов (110 кг) с толщиной листа около 3,4 мил (0,09 мм). Применение настоящего изобретения делает возможным использование бумаги MF с толщиной менее 3,4 мил (0,09 мм), менее 3,0 мил (0,077 мм), менее 2,6 мил (0,067 мм), менее 2,2 мил (0,060 мм), менее 2,0 мил (0,051 мм) и даже менее 1,2 мил (0,031 мм).

Бумага с полимерным покрытием, особенно с полиолефиновым (например, полипропиленовым и/или полиэтиленовым), является также коммерчески доступной с показателями веса около 40 фунтов (88 кг в кипе) и традиционной толщиной около 2,5 мил. Согласно настоящему изобретению пригодной для применения представляется толщина менее чем стандартная 2,5 мил (менее 0,064 мм), менее 2,2 мил (0,060 мм), менее 2,0 мил (0,051 мм), менее 1,8 мил (0,042 мм) и даже менее 1,2 мил (0,031 мм), в то время как такая толщина не считается надежной при выполнении этикетировочного процесса, выполняемого согласно предшествующему уровню техники.

Этикеточная лента без подложки обычно имеет этикеточную основу, поверхность с разделительным слоем и покрытую клеем поверхность (обычно такой клей, который склеивает при надавливании, хотя известны и термоклеи, и клеи, активируемые растворителями). Этикетка без подложки обычно подается в рулонной форме или стопке, где клейкая поверхность листа или рулона контактирует с поверхностью отслаиваемого слоя другого листа или прилегающего рулонного слоя. Этикетка отрезается, частично отрезается или предварительно отрезается непосредственно от рулона или листа в стопке и прикрепляется к основе или предмету, подлежащему этикетированию. Обычное требование, предъявляемое в данной области к этикеткам без подложки, состоит в том, что они вырезаются высекательным штампом, в частности цилиндрическим штампом, прежде чем эта этикетка будет направлена к предмету для наклейки. Главная цель, достигаемая использованием этикетки без подложки относительно обычной этикетки с подложкой, состоит в исключении из процесса необходимого этапа избавления от подложки после того, как эта этикетка нанесена на изделие. Этот процесс избавления от этикеточной подложки создает неудобство, повышает цену изделия для пользователя и обычно повышает стоимость этикетировочного материала, поскольку означает наличие еще одного слоя материала, который присутствует в любом типе этикетки с подложкой. Обычный этикетировочный материал прорезается через этикетку и через клеевой слой с таким усилием, чтобы минимально контактировать с подложкой и не повредить ее. Движущийся этикетировочный материал на скорости более чем 50 м/сек требует высокопрецизионного оборудования и малой вариативности материалов, чтобы обеспечить успешное высекание и свести к минимуму отходы и брак, возникающие вследствие недостаточной высечки или прорезки подложки. В способе, описанном в патенте US № 6187128, содержится попытка преодолеть эти недостатки, но вследствие необходимости использования вакуумной поддержки этикетировочного материала и, особенно, высеченного этикетировочного материала этот способ не удовлетворил изобретателей и не получил распространения.

Однако, как было упомянуто выше, использование этикеток без подложки ограничено необходимостью дополнительных капиталовложений, равно как неэффективностью работы установки, предназначенной выполнять этикетировочные операции с этикетками без подложки. Настоящее изобретение занимается рассмотрением и уменьшением негативного воздействия обоих этих недостатков и представляет собой альтернативу установке, изделиям и способам, описанным в патентах US № 6206071 и № 6294038, а также дополнительным проблемам, обнаруженным при попытках реализовать идеи патента US № 6187128.

Настоящее изобретение может быть внедрено в практику двумя путями. Во-первых, оно может быть воплощено еще в установке, сконструированной со встроенной функцией временного прикрепления отслоенной этикетки или этикетки без подложки к временному (предпочтительно) многократно используемому опорному материалу. Во-вторых, может быть предложен модуль, который можно агрегатировать с уже существующими этикетировочными машинами для этикеток с подложкой, что позволит этим этикетировочным машинам использовать этикетки с подложкой, выполненные согласно настоящему изобретению. Этикетки с подложкой прикрепляются к основам или изделиям путем подачи этикетировочного материала с подложкой в этикетировочную машину. Эта этикетировочная машина может принимать высеченным штампом этикетировочный материал или же проводить высечку этикеток непосредственно внутри самой этикетировочной машины. Сама этикетка после высечки штампом отслаивается от подложки специальным расслаивающим приспособлением (например, пластиной, воздействием уменьшенного давления, скребком, флексором, отслаивателем, гибочным инструментом или им подобным), и оформленная таким образом этикетка (то есть, этикетка, которой придана форма при высечке) приклеивается на предназначенную для нее поверхность. Такие системы для приклеивания этикеток на подложке поставляют различные изготовители, и работают они весьма эффективно. Что касается модуля, представленного в настоящем изобретении, то он с успехом производит временно соединение с подложкой бесподложечных этикеток или принимает обычные этикетки с подложкой, удаляет временную подложку и затем, в предпочтительном варианте, вторично использует эту подложку. При вторичном использовании подложки она может быть такой как обычные подложки или немного отличаться от них, что значительно сокращает отходы. При использовании подложки еще один раз затраты на материал и утилизацию этой подложки сокращаются на 50%, а если эту подложку использовать, согласно расчетам, около двадцати раз, то стоимость этой подложки сокращается на 95%. Даже если использовать подложку всего три раза, что можно легко осуществить с этикетировочной подложкой из обычных материалов, то экономия затрат на материалы и утилизацию этой подложки составит 75%. Как можно видеть из показателей затрат, для достижения значительных экономических преимуществ и не менее важных сокращений затрат на утилизацию, требуется всего лишь незначительное число повторного использования этой подложки. Однако для настоящего изобретения повторное использование подложек не является главной целью.

Важно отметить, что настоящее изобретение предлагает уникальные возможности в рассматриваемой области применения и несет большой коммерческий потенциал при использовании тонких опорных листов. Настоящее изобретение предоставляет уникальную возможность изготовителю применять инновационные схемы, которые не применялись ни в каком-либо другом процессе.

Для начала следует отметить, что термин «тонкий опорный лист» или «тонкая подложка» имеет в настоящем изобретении определенное значение. В обычной практике опорные листы обычно имеют показатель, равный, по меньшей мере, 1,50 мил (0,0015 дюйма или 0,038 мм). Это особенно важно, когда требуется механическая обработка, такая как ротационная высечка этикетировочного материала, поддерживаемого подложкой. Такая толщина является важной, потому что операция высечки не является ни прецизионной, ни безопасной для тонких слоев. При вибрации слоев и оборудования главная задача состоит в том, чтобы поверхность материала была единообразно и полностью высечена, а износ материалов, морщинки, складки и другие физические отклонения в показателях приводят к тому, что высеченная продукция значительно отличается друг от друга. Этот процесс выполняется с допусками, позволяющими быть уверенными, что высекательный штамп всегда полностью пройдет через данный материал и клейкую обратную сторону, а это означает, что он также почти всегда будет врезаться в подложку. Чтобы быть уверенным, что подложка не прорезана до конца и поэтому не позволит листовому материалу распадаться, поскольку иначе не будет никакого непрерывного структурного слоя, эта подложка должна быть достаточно толстой (например, по меньшей мере, около 0,038 мм), чтобы быть уверенным, что кромка высекательного инструмента врезается в подложку, но не прорезает эту подложку полностью. Поэтому тонкая подложка или тонкий опорный лист означают такую подложку, толщина которой равна или менее 1,02 мил (менее 0,0254 мм). В предпочтительном варианте толщина этой подложки составляет менее 1 мил (менее 0,0254 мм), а еще предпочтительно менее 0,8 мил (0,0203 мм), менее чем 0,6 мил (менее чем 0,017 мм) и может быть даже такой тонкой как 0,25 мил или тоньше (0,00626 мм или еще тоньше). В предпочтительном варианте эта толщина составляет менее 1,0 мил (менее 0,0254 мм), менее 0,9 мил (менее 0,023 мм), в диапазоне от 0,3 до 1,0 мил (0,0076-0,0254 мм), от 0,4 до 0,8 мил (от 0,01 до 0,021 мм). Такой тонкий опорный материал из полиэфирной пленки продается под торговой маркой Hostaphan® (зарегистрированная торговая марки Hoecsht AG) (например, покрытая силиконом пленка под торговой маркой 2SLK толщиной 0,5 мил (0,0127 мм)), листовой материал от Mitsubishi Chemical Company, который используется в качестве одноразовой подложки для кровельных плиток с гудронным клеевым слоем. Аналогичный этой подложке материал производится фирмой Avery, Inc в виде полиэфирного опорного листа толщиной 1,02 мил (0,026 мм) с клеевым слоем, составляющим 1,25 мил (0,032 мм).

Адгезивные материалы, к которым относится большинство полимеров, имеют физические характеристики, которые могут быть измерены и которые важны для использования этих материалов. Одним таким важным показателем является температура стеклования полимера, которая отражает измерения определенных фаз или физических переходов или преобразований, происходящих в полимерах, когда они нагреваются или охлаждаются. Поскольку полимеры не обязательно переходят от твердой фазы в жидкую и в газообразную, как некоторые другие материалы, то измеряются эквивалентные переходные состояния и температура стеклования, то есть такая температура, при которой средний объем полимера переходит от твердого, нетекучего материала к вязкому, но текучему материалу. Температура стеклования (в данном тексте - Tg) может быть измерена с применением метода Дифференциальной сканирующей калориметрии (DSC) согласно методике E-794-95 Американского общества по испытанию материалов. Эти исследования могут быть проведены с помощью прибора Pyris 1, с программным обеспечением фирмы Perkin Elmer Instruments, США. В данном случае все измерения проводились во время первого цикла нагрева в температурном диапазоне от -100ºC и +150ºC на образце, который был сформован при 200ºC и оставлен для нормализации при комнатной температуре в течение примерно 7 дней. Первый цикл нагрева проводился с отслеживанием температуры 20ºC/мин. Нагрев сплава измерялся с общей площади под пиковой кривой при комнатной температуре до 105ºC. Температура стеклования представляет собой интерполированную среднюю точку перегиба кривой на графике DSC, что соответствует наибольшему изменению в теплоемкости образца. Там, где используются блок-сополимеры или привитые сополимеры, они могут показать две различные температуры стеклования из-за различных сегментов сополимеров и индивидуальной физической активности этих двух данных блоков. Согласно настоящему изобретению, где утверждается, что охлаждение - это охлаждение до температуры, равной или меньшей, чем температура стеклования, то в случае использования привитого сополимера или блок-сополимера термин температуры стеклования может относиться к любой из двух температур стеклования (более низкой Tg1 и более высокой Tg2) и, по меньшей мере, должен относиться к такой температуре, которая равна Tg2 или ниже Tg2 данного сополимера. В предпочтительном варианте воплощения она будет относиться к Tg1 этого сополимера.

Состав опорного листового материала может быть представлен любым полимером или даже слоем тонкой бумаги, такой как полиэфир (например, полиэтилентерефталат, полиэтиленнафталат), полиамид, поливиниловая смола, поливинилацетатная смола, целлюлозные смолы (такие как ацетат целлюлозы, триацетатцеллюлоза и др.), и искусственная бумага, особенно со слоями полупрозрачной/прозрачной спрессованной бумаги соответствующих размеров. При этом могут также использоваться натуральные смолы, такие как амилозные смолы. Поверхность данных слоев может быть физически или химически обработана, чтобы управлять адгезией к клеевым поверхностям на подложке. При этом отделяемые слои, слои управляемого отделения и им подобные, такие как силиконовые смолы, акрилатовые смолы, эпоксидные смолы и смеси смол могут использоваться в качестве чрезвычайно тонких покрытий на подложке, чтобы управлять такими процессами на поверхности, как коронный разряд, напыление, окисление, лазерный разряд или химическая реакция.

При попытке использовать тонкий слой подложки на обычном этикетировочном материале или этикетировочном материале без подложки возникает определенная техническая проблема. Эта техническая проблема возникает, по меньшей мере, частично, при попытке вырезать или высечь этикетку на опорном материале. Как отмечено выше, процессу вырезки не хватает прецизионности, требуемой при прорезании этикетки без прорезания подложки. Эта подложка является настолько тонкой, что она часто подвергается прорезам, когда используется в процессах этикетирования с промышленными скоростями. Даже когда скорость высекательного инструмента уменьшается на производственной линии до 25 футов (7,63 м) в минуту, которая является чрезвычайно малой производственной скоростью, все равно существует вероятность прореза подложки. Поскольку обычные процессы производства этикеток выполняются, по меньшей мере, на скорости 100 футов (28,6 м) в минуту и предпочтительно, по меньшей мере, 150 фут/мин (42,9 м/мин), то вынужденное снижение скорости этого процесса до одной четвертой от стандартных скоростей существенно отражается на себестоимости. Настоящее изобретение обеспечивает такой процесс, который позволяет выпускать этикетки с тонкой подложкой и при этом полностью исключить любые возможные порезы этой подложки. Это весьма значительное техническое достижение. Если же подвергнуть эту тонкую подложку вакуумному воздействию согласно патенту US № 6187128, то этот вакуум способен деформировать или смять эту подложку (например, пусть даже ненапрямую) и замедляет процесс, что негативно сказывается на общей последовательности и непрерывности процесса.

Еще одна техническая проблема связана с необходимостью определения такого показателя производственной скорости, при которой выпускаемое изделие будет более экономичным. По мере увеличения скорости вероятность повреждения порезом обычного этикетировочного материала значительно возрастает, и возрастает вероятность деформаций тонких этикеток. Увеличение скорости негативно сказывается на выравнивании этикетировочного материала, стабильности слоев, сказывается на точности высечки, и в результате возрастает вероятность остановки производственной линии для исправления этих недостатков. Предлагаемый в настоящем изобретении процесс производства полностью устраняет даже возможность повреждения в результате пореза и, стабилизируя как вырезанную этикетку, так и полотно подложки, обеспечивает возможность увеличения скоростей, даже выше тех стандартных показателей, которые свойственны оборудованию для производства и прикрепления этикеток.

Основные свойства настоящего изобретения, которые обеспечивают эти производственные усовершенствования, имеют преимущества не только в отношении тонких подложек. Одно из этих свойств касается использования «малого перфорирования», «микроперфорирования» или «микроперфорации» этикетировочного материала до того, как этот вырезанной этикетировочный материал будет нанесен на подложку. Использование «пластины для стабилизации высеченных этикеток» также обеспечивает использование полностью вырезанного этикетировочного материала в процессе, предваряющем прикрепление этого вырезанного материала на полотно подложки. Эта операция, относящаяся к упомянутому выше процессу микроперфорирования, более точно называется «перфорированием с микроперемычками». Применение приемов микроперфорации или перфорирования с микроперемычками (что будет описано более подробно) обеспечивает производство этикетки, которая была успешно разрезана согласно требуемому образцу для разделения материала на отдельные этикетки без необходимости в дополнительной обработке (например, удаления заусенцев, обрезки краев и др.), и в то же время отвечает эстетическим требованиям, необходимым для высококачественной этикетки, не применяя при этом дополнительных приемов для стабилизации матрицы и высеченной этикетки относительно друг друга. В то же время возможность обработки предварительно высеченного этикетировочного листа, который все еще можно без особых трудностей обработать механически или вручную, является значительным преимуществом. После того как лист с этикетировочным материалом был предварительно высечен, чтобы сформировать форму этикеток, эти этикетки обычно (в прошлых процессах) спадали с матрицы, смещались относительно положения между вырезанной этикеткой с подложкой и матрицей и должны были обрабатываться по отдельности (как при повреждающей вакуумной поддержке). Возможность предотвратить такое отделение высеченной этикетки от матрицы и смешение между матрицей и вырезанной этикеткой или удаление этикетки с матрицы до наслоения высеченной этикетки на подложку, во время ее наслоения на подложку, или сразу после наслоения на подложку является определенным преимуществом и может выступать как весомый довод в пользу тонких подложек.

Термины «микроперфорирование», «перфорирование с микроперемычками» или «микроперфорация», используемые в данном изобретении, имеют вполне определенное значение. Когда этикетка высекается обычным образом из этикетировочного материала, то вся периферийная часть этой этикетки отрезается, и этикетка извлекается (без дополнительного отрыва по кромкам), и далее она прикрепляется к поверхности изделия. Перфорирование с микроперемычками, или микроперфорация представляет процесс, при котором менее 5% (в предпочтительном варианте менее 2% и еще предпочтительнее менее 1%) периферии контура или границы этой этикетки остается непрорезанной в виде секций или перемычек между кромкой этой этикетки и ее матрицей, при этом ни одна такая отдельная перемычка не превышает 2% (предпочтительно менее 1%, более предпочтительно менее 0,5% и еще более предпочтительно менее 0,1% и даже менее 0,05%) от общей границы или той границы, где вырезаны только отдельные кромки (в случае с естественными боковыми кромками, образующими кромку этикетки), если производить измерения вдоль одной или двух соединяющих сторон между этикетками, вырезанными из одного и того же материала. В этом случае также могут быть определены абсолютные размеры перемычек. Например, каждая перемычка по перпендикуляру к кромке должна иметь максимальный размер, составляющий менее 1 мм, менее 0,8 мм, менее 0,6 мм, менее 0,5 мм, менее 0,4 мм, менее 0,3 мм, или менее 0,1 или менее 0,08 мм, например, вплоть до 0,05 мм. Эти маленькие перемычки способны удерживать этикетку в пределах матрицы от этикетировочного материала (данная матрица является остатком этикетировочного материала, от которого обычно избавляются после того, как этикетка удалена), так что весь материал (матрицы, прикрепленные посредством перемычек к этикетке) может подвергаться каким-либо операциям или транспортироваться без необходимости индивидуальной обработки этикеток. Вокруг перфорированной этикетки с микроперемычками обычно имеются, по меньшей мере, две перемычки, или три, и еще чаще четыре или большее количество перемычек. Согласно настоящему изобретению предпочтительно, чтобы их было 10 или менее, 8 или менее, 6 или менее, когда площадь этикеток в среднем составляет от 25 см2 до 1000 см2.

Микроперфорирование, перфорирование с микроперемычками или малое перфорирование может выполняться с помощью подбора соответствующих высекательных штампов, используемых в процессе вырубки отверстий. Обычно, высекательный штамп, высекательный молотковый штамп или набор высекательных штампов сконструирован или размещен таким образом, чтобы весь контур намеченного реза располагался на одной или нескольких частях высекательного штампа как завершенная и непрерывная кромка. Когда этот высекательный штамп прижимается к этой высекательной поверхности, то его кромка прорезает этикетировочный материал, и там, где на режущей кромке этого штампа имеются отверстия, на прорезаемом этикетировочном материале останется перемычка, что можно видеть на фиг.3 и 4.

На фиг.3 показан высекательной штамп 300 прямоугольной формы. Этот высекательной штамп 300 имеет основание 302, выступающую острую кромку 304 и донышко 306. Вдоль кромки 304 имеются выемки 308. Эти выемки 308 не могут врезаться в этикетировочный материал и оставляют перемычку вдоль контурного выреза этикетки.

На фиг.4 показана выступающая кромка 320 высекательного штампа. Эта выступающая кромка 320 имеет режущую кромку 322 и находящуюся на ней выемку 324. Эта выемка 324 не может прорезать этикетку, когда высекательной штамп 320 прижимается к этикетке. При этом длина L этой выемки 324 будет определять размер (ширину) микроперемычки по линии реза, выполненной для образования отделяемой пограничной кромки этикетки. Как было отмечено, ширина или длина выемки 324 могут находиться в интервале от менее 1 мм, менее 0,8 мм, менее 0,6 мм, менее 0,5 мм, менее 0,4 мм до менее 0,1 мм и могут быть настолько маленькими, насколько размеры этой образованной в процессе высекания перемычки будут позволять ей осуществлять функцию стабилизации этикетки относительно ее матрицы, а именно в комбинации с несколькими перфорированными микроперемычками, проходящими по окружности или контуру уже высеченной этикетки, находящейся в пределах этой матрицы.

Термин «микроперфорирование» упоминается в патенте US № 4945709, хотя из контекста очевидно, что под ним подразумевается выполнение в материале маленьких отверстий, а не образование маленьких перемычек вдоль высекательной линии или выреза другого типа, выполненного вдоль контура. Патент US № 5076612 описывает микроперфорирование совсем по-другому и связывает его с производством печатной бумаги, известной как «Microperf». Такой известный способ может применяться для придания кромочному участку 44 заранее заданной ширины, например, в подходящем интервале 1/3-1 дюйм, с помощью мелких, близко расположенных друг к другу, перфораций по линии 48. В этом случае такие перемычки составляют большую часть контура. При этом патенты US № 6261252 и № 6106492 относят термин «microperf» к мелкоячеистой пене.

В производстве этикеток перфорирование используется весьма широко, даже обычные почтовые марки считаются некой формой этикетки. В этих случаях очень большая часть окаймляющей кромки оставляется (в случае с марками показатель открытой или перфорированной окаймляющей кромки составляет от 25 до 60 процентов) с приблизительно равными сегментами перемычек. Отдельные и одинаковые по размеру перемычки в этих случаях могут составить целых 3-10% от общей окаймляющей кромки, находящейся между соседними марками или секциями.

Согласно настоящему изобретению перфорирование с микроперемычками выполняется при наличии отверстия, проходящего вдоль непрерывной линии резательной кромки высекательного штампа. При этом количество и размер этих отверстий определяют тот участок, который не подлежит прорезу высекательным штампом и остается как микроперемычка на кромке этикетки после перфорирования.

Настоящее изобретение может, по меньшей мере частично, быть описано как модуль для приспособления установки, которая удаляет подложки с этикетки и прикрепляет этикетки к основе, при этом данный модуль дает возможность этой установке использовать a) расслоенный этикетировочный материал или этикетки без подложки, и при этом данный модуль содержит:

- источник этикетировочного материала с подложкой или этикетировочные листы без подложки,

- источник листов подложки (взятых от этикетировочного материала с подложкой или отдельно от этикеток без подложек),

- валик для направления этикетировочного материала с подложкой или этикетировочных листов без подложки после удаления их с того источника, где они находились без подложки,

- в случае, когда имеется этикетировочный материал с подложкой - секцию расслаивания, где полотно подложки отделяется от этого этикетировочного материала, а в случае с этикеткой без подложки - отдельный источник полотна подложки,

- высекательный инструмент и опорный валик, ограничивающий участок, через который этикетировочный лист (без прикрепленной подложки, или как изначально этикетка без подложки, или как этикетировочный материал, отслоенный от обычного этикетировочного материала с подложкой) может перемещаться между указанным высекательным инструментом и опорным валиком,