Группа изобретений относится к области металлургии, а именно к литейным сплавам на основе интерметаллида Ni3Al и способам изготовления из них изделий методом точного литья по выплавляемым моделям с поликристаллической (равноосной) структурой, таких как, например, сопловые лопатки, блоки сопловых лопаток, створки регулируемого сопла и другие детали авиационных газотурбинных двигателей (ГТД) и наземных установок (ГТУ).

Известен сплав на основе интерметаллида Ni3Al (RU 2230812 С1, опубл. 20.06.2004) следующего химического состава, масс. %:

Недостатком этого сплава является низкая кратковременная прочность при комнатной температуре и недостаточная жаропрочность при температурах от 1000 до 1200°С. Вследствие невысоких прочностных характеристик номенклатура изделий из этого сплава ограничена. В основном он используется для нанесения на бандажные полки рабочих лопаток в качестве истираемого сплава и вкладышей сопловых аппаратов газовых турбин.

Известен сплав на основе интерметаллида Ni3Al марки IC221M (US 6238620 В1, опубл. 29.05.2001) следующего химического состава, ат. %:

Недостатком этого сплава является ограниченная рабочая температура - 1100°С и низкий предел текучести при этой температуре - 100 МПа, в связи с чем плохо сохраняется геометрия изготовленных изделий.

Известен сплав на основе интерметаллида Ni3Al (RU 2230812 С1, опубл. 20.03.2009), предназначенный для изделий, получаемых методом точного литья по выплавляемым моделям, следующего химического состава, масс. %:

Недостатком этого сплава является неудовлетворительная жаропрочность в интервале температур 850 - 1050°С, что сужает область применения изделий из этого сплава.

Наиболее близким аналогом предлагаемого сплава является сплав на основе интерметаллида Ni3Al (RU 2245387 С1, опубл. 27.01.2005), имеющий следующий химический состав, масс. %:

Изделие, выполненное из этого сплава, например, охлаждаемые сопловые лопатки, блоки сопловых лопаток, створки и проставки регулируемого сопла, элементы камеры сгорания и др., изготовленное методом точного литья по выплавляемым моделям имеет неудовлетворительные показатели кратковременной прочности, пластичности в интервале температур 20 - 1000°С и термостойкости в интервале температур 200 ↔ 1100°С, что снижает ресурс работы изделия и сужает область применения этого сплава.

Наиболее близким аналогом предлагаемого способа получения сплава является способ получения сплава на основе никеля, включающий загрузку в плавильный тигель шихты в виде металлических отходов или смеси металлических отходов и легирующих металлов, введение в шихту рафинирующей добавки, расплавление шихты и разливку полученного расплава через фильтр, отличающийся тем, что загружают шихту в виде металлических отходов или смеси металлических отходов и неактивных легирующих металлов, после чего в нижнюю часть плавильного тигля вводят первую рафинирующую добавку в виде, по меньшей мере, одного щелочноземельного металла, расплавление шихты проводят в атмосфере аргона, после расплавления шихты создают вакуум и проводят высокотемпературную обработку расплава при температуре 1600-1750°С в течение не менее 5 минут, затем в расплав вводят вторую рафинирующую добавку в виде, по меньшей мере, одного редкоземельного металла (RU 2572117 С1, опубл. 27.12.2015).

Данный способ получения сплава не предусматривает выплавку интерметаллидных экономнолегированных сплавов на основе Ni3Al, а также не раскрывает способа дальнейшего изготовления изделия из него (отливку или деформацию).

Известен способ литья крупногабаритных лопаток турбин, включающий изготовление литейной формы, нанесение на поверхность литейной формы частиц алюмината кобальта, нагрев литейной формы, заливку в литейную форму расплава сплава и кристаллизацию сплава с формированием пера, коробки замковой полки, хвостовика лопатки и прибыли, при этом сначала для формирования пера и коробки замковой полки лопатки в литейную форму заливают расплав с температурой на 50-80°С выше температуры ликвидус сплава, а затем для формирования хвостовика лопатки и прибыли заливают расплав с температурой, равной температуре ликвидус сплава или выше ее на 1-15°С (RU 2630104 С1, опубл. 05.09.2017).

Применение данного способа в серийном производстве достаточно трудоемко в связи с осуществлением заливки формы в несколько этапов.

Наиболее близким аналогом предлагаемого способа получения изделия из литейного конструкционного сплава на основе интерметаллида Ni3Al является способ изготовления отливок из интерметаллидных сплавов методом литья по выплавляемым моделям, включающий изготовление выплавляемого модельного блока, изготовление керамической формы с демпфирующим слоем, удаление восковых или полимерных моделей из полученной керамической формы и ее прокаливание, заливку интерметаллидного сплава из литейной чаши в центральный стояк, затем через прибыли в полости, формирующие отливки с использованием, как минимум, одного компенсатора напряжений (RU 2791680 С1, опубл. 13.03.2023).

В случае получения отливок из интерметаллидных никелевых сплавов, содержащих кобальт, повышающий технологичность и жидкотекучесть, и железо, повышающее пластичность, данный способ можно сделать менее трудоемким и более экономичным.

Техническая задача заявленной группы изобретений заключается в разработке литейного конструкционного сплава на основе интерметаллида Ni3Al с повышенными эксплуатационными характеристиками, а также упрощение способа его получения.

Техническим результатом предлагаемых изобретений является повышение характеристик кратковременной прочности, пластичности в интервале температур 20 - 1000°С, термостойкости в интервале температур 200 ↔ 1100°С, выхода годного сплава на основе интерметаллида Ni3Al с поликристаллической (равноосной) структурой, содержащего железо и кобальт, а также снижение трудоемкости его получения.

Для достижения поставленного технического результата предложен литейный конструкционный сплав на основе интерметаллида Ni3Al, содержащий никель, алюминий, хром, вольфрам, молибден, титан, углерод, кобальт, цирконий, при этом он дополнительно содержит железо, кальций и по меньшей мере один элемент из группы, включающей лантан, церий и неодим, при следующем соотношении компонентов, масс. %:

Сплав имеет следующий фазовый состав, масс. %:

Также предложен способ получения литейного конструкционного сплава на основе интерметаллида Ni3Al, включающий загрузку шихтовых материалов и их расплавление, при этом загружают шихтовые материалы в виде никеля, вольфрама, молибдена, хрома, кобальта, циркония, железа, после их расплавления при температуре TL+(170-190)°С в расплав при температуре TL+(70-90)°C вводят последовательно углерод, титан двумя порциями и алюминий тремя порциями, при этом после каждой порции проводят перемешивание расплава, затем проводят высокотемпературную обработку расплава при температуре TL+(300-320)°C в течение 2-3 минут, снижают температуру расплава до TL+(170-190)°С и проводят его рафинирование последовательным введением кальция и по меньшей мере одного редкоземельного металла из группы, содержащей лантан, церий и неодим.

Также предложен способ изготовления изделия из литейного конструкционного сплава на основе интерметаллида Ni3Al, при котором проводят вакуумный индукционный переплав сплава методом точного литья, включающим высокотемпературную обработку расплава при температуре на 300-320°С выше температуры ликвидуса в течение (30÷60) сек, снижение температуры расплава на 150-170°С выше температуры ликвидуса сплава, заливку в керамические формы, подогретые до температуры 900÷1050°С, выдержку под вакуумом в течение (4÷6) мин и термостатирование в течение (20÷30) мин при температуре (900-1000)°С и последующее охлаждение на воздухе.

Предлагаемый литейный сплав представляет собой легированное интерметаллидное соединение с гетерофазной структурой, состоящей из упорядоченного твердого раствора на основе Ni3Al и разупорядоченного твердого раствора на основе никеля в соотношении (83,5÷89,0/10÷15) масс. %, при этом с целью обеспечения требуемого уровня характеристик, в первую очередь, кратковременной прочности и пластичности в интервале температур 20 - 1000°С, легированное интерметаллидное соединение будет иметь электронную концентрацию 8,35÷8,40 эл/ат.

где Ci - атомная доля i-го элемента, Ei - число электронов на s- и р-орбиталях i-го элемента, n - количество элементов, участвующих в образовании общего электронного облака, за исключением части элементов, которые идут на образование карбидной фазы типа МеС и Ме2С.

Комплексное легирование в заявленном соотношении компонентов обеспечивает высокое содержание упорядоченной γ'-фазы (легированное соединение Ni3Al), степень порядка которой сохраняется вплоть до температуры плавления сплава, что предполагает высокие рабочие температуры, и 10÷15 масс. %. разупорядоченной γ-фазы (легированный твердый раствор на основе никеля) для снижения хрупкости интерметаллида.

Дополнительное легирование сплава железом в пределах 0,03 - 2,0 масс. % повышает пластичность сплава при комнатной температуре. Введение железа свыше 2,0 масс. % отрицательно сказывается на жаростойкости сплава.

В отличие от жаропрочных никелевых сплавов, в экономнолегированных интерметаллидных сплавах высокотемпературные свойства обеспечиваются, в основном, упорядоченной термостабильной структурой, а не процентным содержанием легирующих элементов. Для их достижения необходимо соблюдать баланс легирования и процентное соотношение фаз (83,5÷89,0)γ'/(10÷15)γ масс. %).

Для рафинирования расплава экономнолегированных сплавов на основе интерметаллида Ni3Al, содержащих в меньшем количестве Cr, Мо, W, Ti, Со и Zr, с целью снижения содержания газов, в первую очередь, кислорода, требуется меньшее количество кальция (0,001 - 0,01% масс.) по сравнению с жаропрочными никелевыми сплавами (например, в сплавах, известных из патентов №2221067 от 10.01.2004 г., и №2633679 от 16.10.2017 г., содержание кальция составляет не менее 0,02 масс. %).

Введение кальция в количестве, превышающем 0,01% масс, приводит к охрупчиванию интерметаллидного сплава, поскольку несвязавшийся кальций остается в расплаве. Раскисление кальцием и введение РЗМ (лантана и/или церия и/или неодима) в количестве 0,0015 - 0,0150 масс. % приводит к уменьшению содержания газов и примесей и, как следствие, к снижению литейной пористости и повышению термостойкости в интервале температур 200↔1100°С.

Способ получения предлагаемого сплава включает следующие стадии.

Сначала проводят расплавление шихтовых материалов, имеющих более высокую температуру плавления - никеля, вольфрама, молибдена, хрома, кобальта, циркония, железа, при температуре TL+(170-190)°С, где TL - температура ликвидуса сплава.

Затем в расплав при температуре TL+(70-90)°С вводят последовательно углерод, титан двумя порциями и алюминий тремя порциями, при этом после каждой порции проводят перемешивание расплава для наиболее равномерного распределения легирующих элементов.

Фазовый состав сплава, содержащий (83,5÷89,0)γ'-фазы (Ni3Al) масс. %, требует рафинирования при более высокой температуре - TL+(300-320)°C в течение 2-3 минут, поскольку соединение Ni3Al имеет ковалентную связь, которая труднее разрушается, чем металлическая в γ-твердом никелевом растворе.

После высокотемпературной обработки расплава (ВТОР) его температуру снижают до TL+(170-190)°C и проводят его раскисление и рафинирование последовательным введением кальция и по меньшей мере одного РЗМ из группы, содержащей лантан, церий и неодим.

Изготовление изделия из предлагаемого сплава предусматривает проведение второй высокотемпературной обработки расплава при температуре на 300-320°С выше температуры ликвидуса в течение (30÷60) сек при вакуумном индукционном переплаве сплава методом точного литья по выплавляемым моделям. Указанная обработка способствует равномерному распределению легирующих элементов во всем объеме расплава и снижает ликвационную неоднородность сплава, что немаловажно при высоком содержании алюминия в составе сплава.

Время обработки регламентировано с целью исключения выгорания легирующих элементов. Повышение термостойкости и выхода годного связано с однородностью сплава, сниженной микропористостью и повышенной жидкотекучестью расплава, достигаемых за счет проведения указанной обработки.

Далее температуру расплава снижают на 150÷170°С выше температуры ликвидуса сплава и проводят заливку в подогретые керамические формы. Экспериментально установлено, что температура керамической формы 900÷1050°С с высокой вероятностью обеспечивает ее целостность, что, соответственно, повышает выход годного отливок из интерметаллидного сплава с поликристаллической структурой.

Далее для дегазации и постепенного охлаждения керамическую форму с расплавом выдерживают под вакуумом в течение (4÷6) мин, помещают в термостат на (20÷30) мин при температуре (900÷1000)°С и охлаждают на воздухе.

Примеры осуществления изобретения.

Выплавку литейного жаропрочного сплава на основе интерметаллида Ni3Al трех различных составов, приведенных в таблице 1, проводили из чистых шихтовых материалов вакуумным индукционным методом в тиглях с основной футеровкой. После расплавления при температуре TL+(170-190)°C шихты, состоящей из никеля, хрома, вольфрама, молибдена, кобальта, циркония и железа.

Затем последовательно производили присадку углерода, титана двумя порциями и алюминия тремя порциями при температуре TL+(70-90)°С с перемешиванием расплава после каждой порции.

Далее проводили высокотемпературную обработку расплава при температуре TL+(300-320)°C в течение 2-3 мин., затем снижали температуру до TL+(170-190)°C и проводили рафинирование путем поочередного введения кальция и РЗМ (лантана и/или церия и/или неодима) в виде лигатур.

Разливку металла проводили в кокили диаметром 90 мм. Стружку, взятую от литых прутковых (шихтовых) заготовок трех составов, передали на проведение химического анализа. Режимы изготовления образцов сплава приведены в таблице 2.

С целью изготовления образцов сплава прутковые заготовки проточили на глубину 2÷3 мм для снятия слоя, контактирующего с чугунным кокилем, отрезали мерную заготовку весом 5,5 кг и провели переплав вакуумным индукционным методом с заливкой в керамические формы, подогретые до температур 900÷1050°С. Кратковременный перегрев расплава провели в течение (30÷60) сек при температуре TL+(300-320)°С, затем температуру расплава снизили до TL+(150-170)°С, в зависимости от размера и конфигурации формы (для стандартных образцов - TL+150°C), и провели заливку. После заливки керамические формы выдержали под вакуумом в течение (4÷6) мин, переместили в термостат и выдержали в течение (20÷30) мин при температуре (900-1000)°С с последующим охлаждением на воздухе.

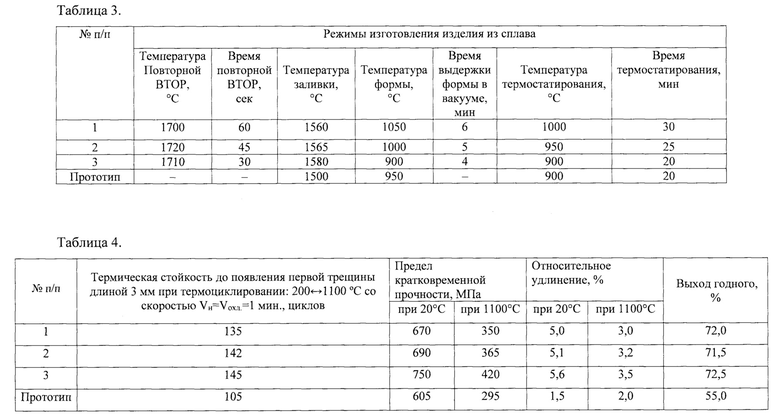

Режимы изготовления слитков из сплава приведены в таблице 3.

Механические свойства полученных слитков из предлагаемого сплава и сплава-прототипа приведены в таблице 4. Все свойства измеряли на 3-х образцах с доверительной вероятностью 0,8.

Из таблицы 4 видно, что свойства предлагаемого сплава на основе интерметаллида Ni3Al выше, чем свойства сплава-прототипа: по термостойкости в интервале температур 200↔1100°С на 28,6-38,1%, пределу кратковременной прочности при комнатной температуре на 10,7-24,0%), пределу кратковременной прочности при температуре 1100°С на 18,6-42, 4%, по относительному удлинению при комнатной температуре в 3,3-3,7 раз, по относительному удлинению при температуре 1100°С в 1,5-1,75 раз, по выходу годного на 30,0-31,8%.

Использование предлагаемого сплава на основе интерметаллида Ni3Al для изготовления отливок с поликристаллической структурой, например, сопловых лопаток, блоков сопловых лопаток, створок и проставок регулируемого сопла и других деталей авиационных ГТД и наземных ГТУ, увеличивает ресурс их работы, коэффициент использования металла за счет повышенных прочностных, термостойких свойств и выхода годного.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе интерметаллида NiAl и изделие, выполненное из него | 2022 |

|

RU2798860C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2521740C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl | 2009 |

|

RU2405851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНОГО ЖАРОПРОЧНОГО СПЛАВА ИЛИ ИЗДЕЛИЯ ИЗ СПЛАВА ТИПА ВКНА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl (ВАРИАНТЫ) И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМИ СПОСОБАМИ | 2007 |

|

RU2356965C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2516215C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2010 |

|

RU2433196C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2002 |

|

RU2221890C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2569283C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NIAL И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2245387C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl | 2010 |

|

RU2434067C1 |

Группа изобретений относится к области металлургии. Литейный конструкционный сплав на основе интерметаллида Ni3Al содержит, мас. %: Al 8,0-9,0, Cr 4,5-5,5, W 1,8-2,5, Мо 4,5-5,5, Ti 0,6-1,2, С 0,12-0,16, Со 3,5-4,5, Zr 0,05-0,50, Fe 0,03-2,0, Са 0,001-0,01, по меньшей мере один элемент из группы, включающей La, Се и Nd 0,0015-0,0150, Ni и неизбежные примеси - остальное. Сплав имеет следующий фазовый состав, мас.%: γ' - фаза 83,5-89,0, γ - фаза 10-15, карбидная фаза 1,0-1,5. Также предложен способ получения сплава и способ изготовления изделия из этого сплава. Технический результат - повышение характеристик кратковременной прочности, пластичности в интервале температур 20-1000°С, термостойкости в интервале температур 200-1100°С, выхода годного сплава на основе интерметаллида Ni3Al с поликристаллической (равноосной) структурой, содержащего железо и кобальт, а также снижение трудоемкости его получения. 3 н. и 1 з.п. ф-лы, 4 табл., 3 пр.

1. Литейный конструкционный сплав на основе интерметаллида Ni3Al, содержащий никель, алюминий, хром, вольфрам, молибден, титан, углерод, кобальт и цирконий, отличающийся тем, что он дополнительно содержит железо, кальций и по меньшей мере один элемент из группы, включающей лантан, церий и неодим, при следующем соотношении компонентов, мас.%:

2. Сплав по п. 1, отличающийся тем, что он имеет следующий фазовый состав, мас.%:

3. Способ получения литейного конструкционного сплава на основе интерметаллида Ni3Al, включающий загрузку шихтовых материалов и их расплавление, отличающийся тем, что загружают шихтовые материалы в виде никеля, вольфрама, молибдена, хрома, кобальта, циркония, железа, после их расплавления при температуре TL+(170-190)°C в расплав при температуре TL+(70-90)°C вводят последовательно углерод и титан двумя порциями и алюминий тремя порциями, при этом после каждой порции проводят перемешивание расплава, затем проводят высокотемпературную обработку расплава при температуре TL+(300-320)°C в течение 2-3 минут, снижают температуру расплава до TL+(170-190)°C и проводят его рафинирование последовательным введением кальция и по меньшей мере одного редкоземельного металла из группы, содержащей лантан, церий и неодим, с получением сплава на основе интерметаллида Ni3Al по п. 1.

4. Способ изготовления изделия из литейного конструкционного сплава на основе интерметаллида Ni3Al, отличающийся тем, что проводят вакуумный индукционный переплав сплава, полученного способом по п. 3, методом точного литья, включающим высокотемпературную обработку расплава при температуре на 300-320°С выше температуры ликвидуса в течение 30-60 сек, снижение температуры расплава на 150÷170°С выше температуры ликвидуса сплава, заливку в керамические формы, подогретые до температуры 900-1050°С, выдержку под вакуумом в течение 4-6 мин и термостатирование в течение 20-30 мин при температуре 900-1000°С с последующим охлаждением на воздухе.

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NIAL И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2245387C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2007 |

|

RU2349663C1 |

| RU 2775419 C1, 30.06.2022 | |||

| JP 2001220635 A, 14.08.2001 | |||

| JP 2002302725 A, 18.10.2002. | |||

Авторы

Даты

2024-08-08—Публикация

2023-08-30—Подача