Изобретение относится к ремонтному оборудованию транспортных средств, в частности к устройствам для правки фасонных металлических поверхностей автодеталей, и может быть использовано при ремонте ободов ступиц и дисков автомобильных колес, получивших деформации при эксплуатации автотранспорта.

Известно различное ремонтное оборудование, используемое для правки и гибки металлических листовых деталей различной конфигурации. Известен, например, «Листогибочный пресс» (Свидетельство на полезную модель №37961; 7 В 30 В 1/32; 22.01.2004 г.), содержащий станину, матрицу, пуансон, установленный с возможностью возвратно-поступательного перемещения в направляющих, колонку, привод, снабженный регулируемым упором, а привод выполнен в виде цилиндра, шток которого шарнирно соединен с двумя рычагами, каждый из которых соединен серьгой с колонкой, расположенной в направляющих, и имеет оси поворота, установленные в качающихся рычагах, шарнирно закрепленных на станине, при этом регулируемый упор выполнен в виде пары винт-гайка, гайка которой закреплена на станине, а ось винта совпадает с осью штока цилиндра.

Известен также «Листогибочный пресс» (Свидетельство на полезную модель №37962, 7 В 30 В 1/32; 22.01.2004 г.), содержащий кинематически связанные между собой регулируемые тяги, рычаги, серьги и траверсу, при этом рычаги установлены на одной оси с возможностью поворота относительно нее, а каждый рычаг взаимодействует с регулируемым упором, выполненным в виде пары винт-гайка, гайка которой закреплена на станине, а ось винта совпадает с осью регулируемой тяги, регулируемые тяги выполнены в виде резьбовых частей, соединенных между собой гайками.

Однако эти устройства имеют сложную конструкцию и ограниченные функциональные возможности, в частности, не позволяют производить правку дисков автомобильных колес.

Близким по технической сути к одному из заявляемых признаков предлагаемого технического решения является устройство крепления дисковых колес с крепежными отверстиями (а.с. СССР №1299839, В 60 В 3/14, 30.03.87., Бюл. №12), включающее в себя посадочный элемент, фланец которого выполнен с отверстиями под крепежные элементы, оси которых равномерно расположены по окружности, и установленную с возможностью поворота в посадочном элементе вставку со ступенчатой боковой поверхностью, фигурными торцовыми поверхностями и эксцентричным резьбовым отверстием для установки крепежного элемента, в котором с целью расширения функциональных возможностей путем установки на посадочном элементе дисков различных колес его фланец выполнен со вторым рядом отверстий под крепежные элементы, количество которых отлично от количества указанных, а их оси расположены на окружности, концентричной указанной, со смещением относительно осей указанных первых отверстий, при этом образована по меньшей мере одна зона сопряжения крепежных отверстий разных рядов, в которой выполнено дополнительное отверстие для установки указанной вставки. Однако это устройство позволяет производить установку только двух типов дисковых колес с различными координатами и количеством крепежных отверстий одного диаметра, например колес автомобилей «Москвич» и «Жигули». Кроме того, устройство не позволяет использовать его в ремонтных целях, что ограничивает функциональные возможности применения устройства.

Наиболее близким по технической сути и принятым в качестве прототипа заявляемого технического решения является устройство для правки колес транспортных средств (а.с. СССР №1091961, В 21 D 3/16; 15.05.84., Бюл. №18), содержащее смонтированные на станине оправку для установки на ней обрабатываемого колеса, а также механизм правки в виде установленного на опорах центрального профилирующего ролика и двух боковых роликов, каждый из которых закреплен на одном из концов двуплечего поворотного рычага, связанного с гидроцилиндром привода бокового ролика.

Устройство с целью расширения технологических возможностей за счет правки ступиц колес и повышения производительности снабжено механизмом перемещения оправки в перпендикулярном ее оси направлении, механизмом установки и правки ступицы колеса, а также связывающей боковые ролики рычажной передачей, при этом центральный профилирующий ролик выполнен приводным, оправка выполнена с центральным отверстием, механизм ее перемещения - в виде соединенной с оправкой и установленной в направляющих каретки с гидравлическим приводом, механизм установки и правки ступицы колеса выполнен в виде затопленного на каретке гидроцилиндра, шток которого пропущен через центральное отверстие оправки и прижимного стакана, связанного с концом этого штока, и смонтированного с возможностью взаимодействия со ступицей обрабатываемого колеса, а упомянутая рычажная передача выполнена в виде коромысла, шарнирно соединенного со штоком гидроцилиндра привода бокового ролика, и двух тяг, каждая из которых шарнирно связана с концом коромысла и концом упомянутого двуплечего поворотного рычага.

Однако это устройство сложно по конструкции, не позволяет осуществлять ремонт колес разных типоразмеров, ограничено по своим функциональным возможностям.

Технический результат, обеспечиваемый заявленным изобретением, - расширение функционально-технологических возможностей, повышение производительности и качества ремонта.

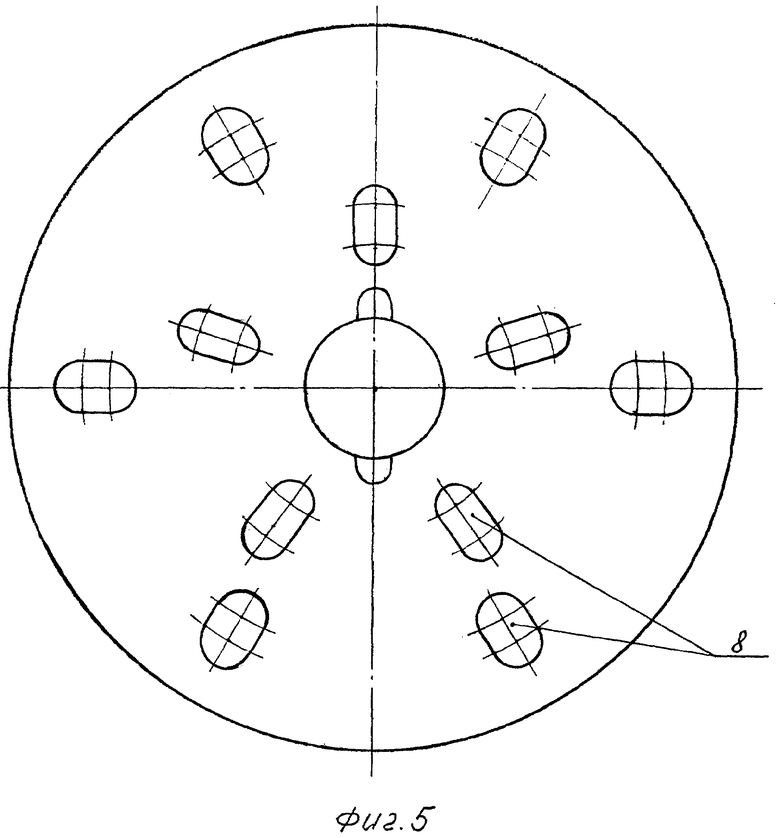

Технический результат достигается тем, что стенд для правки дисков автомобильных колес, содержащий смонтированные на станине электропривод, фланец для установки и крепления на нем обрабатываемого диска колеса и механизм правки с роликообразными пуансонами и матрицами, снабжен силовым механизмом для предварительной правки местных деформаций основания реборды обода диска колеса, выполненным в виде пуансона-рычага с ручным приводом в виде винта, механизм правки снабжен сменными кольцами разной длины для установки их перед матрицами при переналадке механизма правки на различные размеры дисков колес, а фланец выполнен со сквозными отверстиями, расположенными из условия обеспечения установки и закрепления автомобильных колес с шириной диска от 4 до 6 дюймов. Сквозные отверстия фланца выполнены в форме радиально расположенных пазов различной длины и ширины, размещенных со смещением относительно друг друга в радиальном и угловом направлениях.

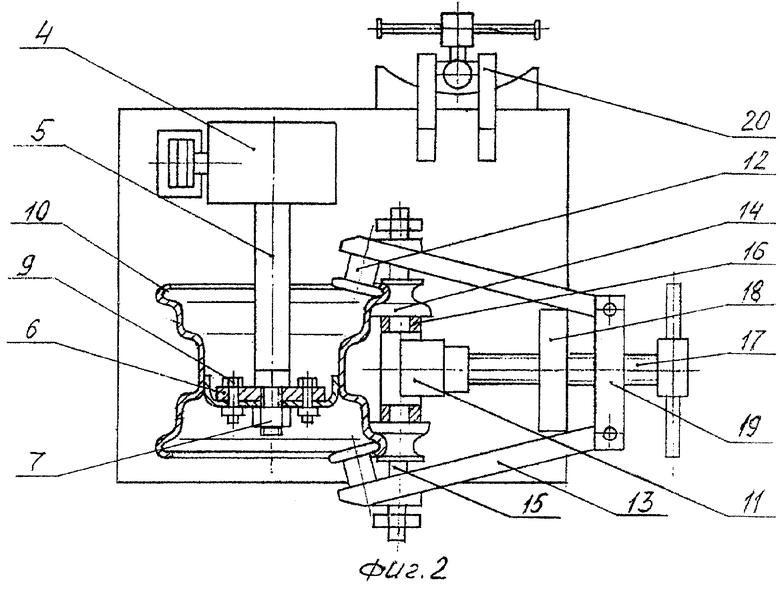

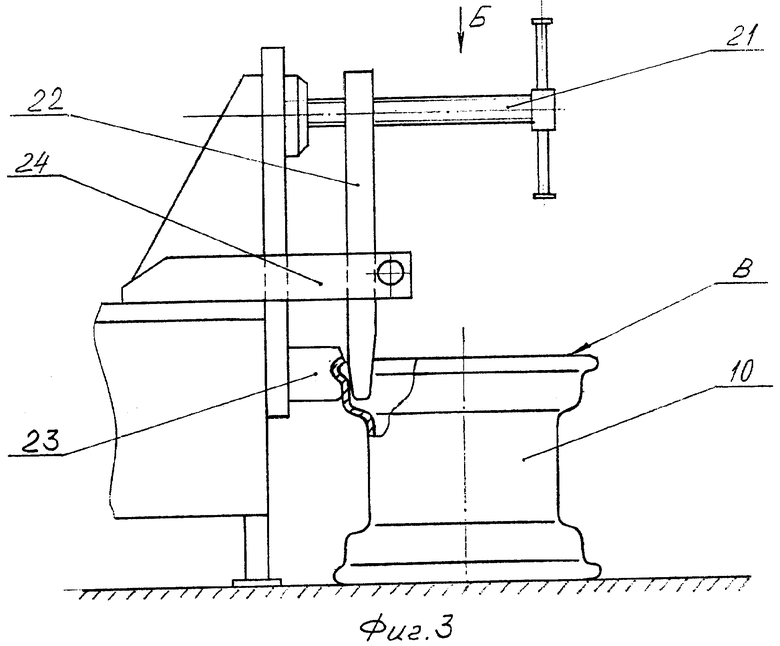

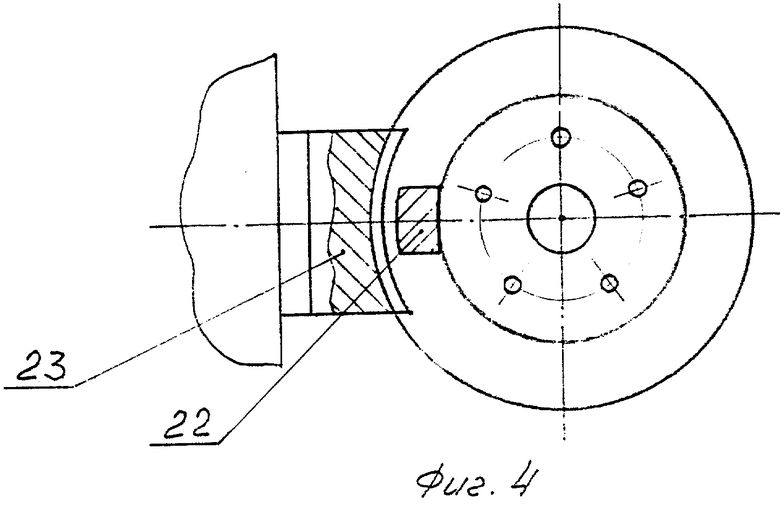

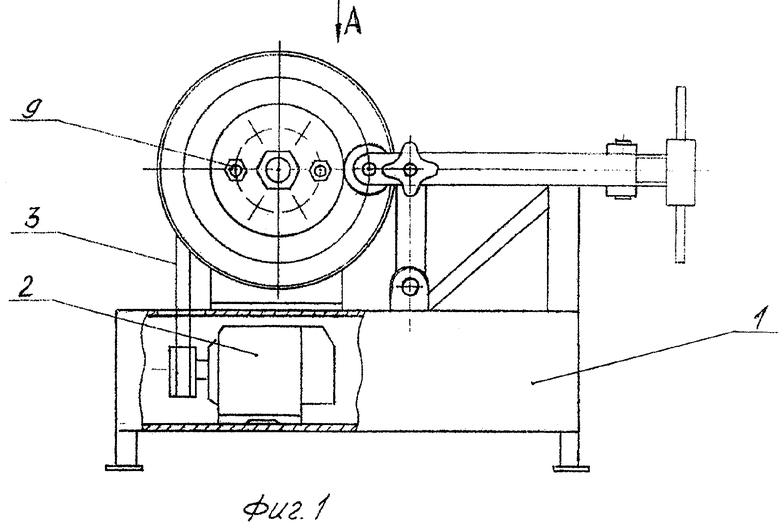

На фиг.1 изображен стенд, вид сбоку; на фиг.2 - вид А на фиг 1; на фиг.3 изображен силовой механизм, вид сбоку; на фиг.4 - вид Б на фиг.3; на фиг.5 изображен фланец с пазами для установки и закрепления обрабатываемых дисков колес.

Стенд для правки дисков автомобильных колес содержит станину 1 (в виде сварного рамного стола), электропривод, состоящий из электродвигателя 2 (расположенного внутри станины), клиноременной передачи 3, червячного редуктора 4, шпинделя 5. На шпинделе закреплен фланец 6. Фланец 6 оснащен пазами 8, в которых устанавливаются и закрепляются крепежные элементы 9, например болты. Болтами 9, проходящими в пазах фланца 6 и отверстиях диска колеса 10, диск закрепляется на шпинделе 5. Стенд также содержит механизм правки и включающие в себя роликообразные пуансоны 12, установленные с возможностью вращения на концах рычагов 13; матрицы 14, установленные с возможностью вращения на оси 15. Для обеспечения наладки механизма правки на различные размеры дисков автомобильных колес перед матрицами 14 на оси 15 механизма правки установлены сменные кольца 16, которые в зависимости от размеров обрабатываемого диска могут быть различной длины. Регулировка прижима диска колеса 10 при правке пуансонами 12 и матрицами 14 производится при помощи винтового механизма, включающего в себя винт 17, серьгу 18 и упор 19.

Кроме того, стенд содержит установленный на станине 1 силовой механизм 20, включающий в себя винт 21 с ручным приводом, пуансон-рычаг 22, матрицу 23, вилку 24.

Стенд работает следующим образом.

Обрабатываемый диск колеса 10 устанавливается на шпинделе 5 электропривода при помощи фланца 6 и закрепляется на нем при помощи крепежных элементов 9, а также гайкой 7 на резьбовом конце шпинделя, проходящем в центральное отверстие диска.

Подлежащие правке реборды обода колеса размещаются при помощи рычагов 13, установленных на осях с возможностью вращения в упоре 19 между роликообразными пуансонами 12 и матрицами 14 механизма правки. Регулировка прижима обода колеса между пуансонами 12 и матрицами 14 осуществляется винтом 17 механизма правки. При этом перед матрицами 14 на оси 15 устанавливаются кольца 16 определенной длины в зависимости от размеров обрабатываемого диска колеса.

После установки и закрепления таким образом диска колеса включается электродвигатель и электропривод начинает вращать обрабатываемый диск колеса. Правка диска колеса, в частности его реборды, осуществляется обкаткой его между роликообразными пуансонами 12 и матрицами 14 механизма правки. Регулировка прижима обода колеса между пуансонами 12 и матрицами 14 осуществляется винтом 17.

В случае, когда деформация обода диска колеса (реборды) велика, предварительно его правка производится при помощи силового механизма 20. При этом реборда обода колеса зажимается в месте деформации при помощи винта 21 и вилки 24 между пуансоном-рычагом 22 и матрицей 23.

Усилия прижима и степень выправления деформации регулируются винтом 21. При этом диск колеса 10 удерживается на опорной поверхности (на полу) нажатием рук ремонтника в области В (фиг.3) диска.

Оснащение фланца 6 радиально расположенными пазами 8 позволяет использовать один и тот же фланец для установки на нем дисков колес различных типоразмеров как отечественного, так и зарубежного производства, обеспечивая тем самым более широкие функциональные возможности стенда, повышение производительности и эффективности стенда по сравнению с аналогами и прототипами.

Оснащение стенда дополнительным силовым механизмом для предварительной правки дисков также расширяет функциональные возможности стенда.

Использование в предлагаемой конструкции стенда фланца, оснащенного радиально размещенными пазами, позволяет производить ремонт дисков колес как отечественного, так и зарубежного производства с шириной диска от 4 до 6 дюймов, в частности, автомобилей: ВАЗ-1111 «Ока»; ВАЗ 2101, 2102; М-408, 412; ЛуАЗ; ВАЗ 2103, 2121; ГАЗ 21, 24; УАЗ-452 (и его модификаций); «ГАЗЕЛЬ»; Ауди; Мерседес-Бенц; Сиат; Пежо; Опель; Фольксваген; БМВ; Ситроен; Деу; Форд; Хонда; СААБ; ГАЗ 2410, 3102; ЕрАЗ.

Предлагаемый к патентованию стенд уже освоен в производстве, сертифицирован (Сертификат соответствия №РОСС КЛ МТ20/В03748, 11.11.2003-10.11.2006 г.г.), серийно выпускается по ТУ 4577-001-10691173-03 и соответствует требованиям ГОСТ 51151-98; ГОСТ 12.2.003-91; ГОСТ 12.2.064-81; ГОСТ Р.МЭК 60204-1-99; ГОСТ 12.1.004-91; ГОСТ 12.2.049-80; ГОСТР 12.4.026-2001; ГОСТ 12.2.033-78; ГОСТ 21753-76; ГОСТ 22614-77.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2014 |

|

RU2567771C1 |

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2010 |

|

RU2524513C2 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2010 |

|

RU2530229C2 |

| СТАНОК ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2003 |

|

RU2236924C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС | 1993 |

|

RU2050998C1 |

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ КОЛЕС МОТОЦИКЛОВ, МОПЕДОВ И МОТОРОЛЛЕРОВ | 2010 |

|

RU2424862C1 |

| СПОСОБ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2011 |

|

RU2474482C1 |

| СТЕНД ДЛЯ ПРАВКИ КОЛЕСНЫХ ДИСКОВ | 2023 |

|

RU2819238C1 |

| Устройство для правки колес транспортных средств | 1982 |

|

SU1091961A1 |

| Стенд для демонтажа и монтажа шин с колес транспортных средств | 1978 |

|

SU908623A1 |

Изобретение относится к оборудованию для ремонта транспортных средств и может быть использовано при восстановлении ободов ступиц и дисков автомобильных колес, получивших деформации при эксплуатации автотранспорта. Стенд содержит смонтированные на станине электропривод, фланец для установки и крепления на нем обрабатываемого диска колеса и механизм правки с роликообразными пуансонами и матрицами. Кроме того, на станине смонтирован силовой механизм для предварительной правки местных деформаций, выполненный в виде пуансона-рычага с ручным приводом в виде винта. Механизм правки снабжен сменными кольцами разной длины для установки их перед матрицами при переналадке механизма правки на различные размеры дисков колес. Фланец имеет сквозные отверстия для установки и закрепления автомобильных колес с шириной диска от 4 до 6 дюймов. Указанные отверстия могут быть выполнены в виде радиально расположенных пазов различной длины и ширины, размещенных со смещением относительно друг друга. В результате обеспечивается повышение качества ремонта, а также производительности и технологических возможностей стенда. 1 з.п. ф-лы, 5 ил.

| Устройство для правки колес транспортных средств | 1982 |

|

SU1091961A1 |

| RU 2062153 C1, 20.06.1996 | |||

| Устройство, состоящее из двух настроенных контуров высокой частоты | 1929 |

|

SU33042A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС | 1993 |

|

RU2050998C1 |

| US 4910986 A, 27.03.1990 | |||

| Способ подготовки риса к переработке в крупу | 1983 |

|

SU1197730A1 |

Авторы

Даты

2006-08-10—Публикация

2004-10-20—Подача