Область техники, к которой относится изобретение

Изобретение относится к области машиностроения, конкретнее - к оборудованию для ремонта колесных дисков, используемому в мастерских автосервиса.

Уровень техники

Под «колесным диском» принято понимать ответственную часть колеса, состоящую из обода - поверхности вращения, на которой устанавливается шина, и дискообразной (торцевой) части - ступицы, служащей для закрепления колеса на оси транспортного средства. Зачастую «колесный диск» называют просто «диском» колеса. В материалах заявки использованы оба термина: «колесный диск» и «диск», как равнозначные.

Все известные станки для правки колесных дисков можно разделить на две большие группы. К первой группе относятся устройства с вертикальной ориентацией оси вращения шпинделя, на которой закрепляется ремонтируемый колесный диск, например, см. патенты: US 6367303, (опубл.) 09.04.2002; ES 2216670, 16.10.2004; RU 124599U1, 10.02.2013; US 20200338612, 29.10.2020.

В подобных конструкциях, с вертикальной ориентацией оси шпинделя, установка и закрепление колесного диска, как правило, не представляет больших проблем. Диск просто кладется оператором на горизонтальную поверхность станины и сдвигается по ней для последующего совмещения осей диска и планшайбы шпинделя и их соединения.

Ко второй группе относятся станки для правки колесных дисков, имеющие горизонтальную ось вращения шпинделя, например, см. патенты: DE 102005011313, RU86508 U1, RU2567771, RU 126638 U1, US 20060260121, US 10189066, US 20040035164, RU 2236924, MD1524, RU 122921 U1 и другие.

В этих устройствах колесный диск имеет консольное закрепление, в связи с чем его установка, предполагающая совмещение осей и крепежных отверстий планшайбы шпинделя и колесного диска и их последующее соединение, представляет достаточно большую проблему. Так современный легкосплавный автомобильный диск весит около 25 килограмм. Для того чтобы установить его на станок оператору приходится поднять диск на уровень шпинделя и, удерживая его навесу одной рукой, совместить оси отверстий диска и планшайбы, а затем установить в совмещенные отверстия крепежные болты и зафиксировать их. Поэтому для выполнения качественной установки диска, как правило, используют труд двух, а то и трех работников.

В качестве наиболее близкого аналога принята конструкция станка для правки дисков автомобильных колес, см. патент на изобретение RU 2567771, МПК: B21D 3/16, B21D 1/00, опубл. 10.11.2015 г.

Сходными признаками известной и заявляемой конструкций являются наличие станины, установленного на ней узла шпинделя с горизонтально ориентированной осью вращения и планшайбой для закрепления колесного диска, а также механизмов и инструментов для предварительной и окончательной правки (далее средства для правки).

К недостаткам ближайшего аналога следует отнести сложность и высокую трудоемкость установки, центровки и закрепления колесного диска на оси шпинделя, отсутствие средств, облегчающих эти операции.

Предлагаемое техническое решение направлено на решение вышеупомянутой проблемы трудоемкости установки колесного диска на станке.

Техническим результатом предлагаемого изобретения является повышение производительности и снижение трудоемкости работ, связанных с установкой колесного диска на стенд (его загрузкой), за счет механизации подъема и упрощения совмещения осей вращения и крепежных отверстий колесного диска и планшайбы. Одновременно обеспечивается надежность и возможность работы с колесными дисками любых размеров.

Предлагаемое решение может быть использовано как для вновь изготавливаемых, так и для модернизации существующих стендов.

Раскрытие сущности изобретения Решение вышеупомянутой проблемы и достижение технических результатов обеспечивается благодаря тому, что стенд для правки колесных дисков, содержащий станину, установленный на ней узел шпинделя с горизонтальной осью вращения и с планшайбой для закрепления колесного диска, и средства для правки, согласно заявляемому изобретению, снабжен подъемно-поворотным столом с приводом от силового цилиндра, причем стол выполнен с грузонесущей поверхностью, приспособленной для опоры обода колесного диска, и связан с силовым цилиндром посредством механизма, включающего жестко закрепленную на станине направляющую втулку и установленный в ней с возможностью линейного перемещения и осевого вращения стержень, нижний конец которого взаимодействует со штоком силового цилиндра, а на верхнем конце жестко закреплен стол.

Оснащение стенда подъемно-поворотным столом данной конструкции, конструктивно-сопряженным со станиной стенда, позволяет облегчить процесс подъема и установки колесного диска на стенд и существенно упростить совмещение осей вращения и крепежных отверстий колесного диска и планшайбы, благодаря чему повысить производительность ремонтных работ. При этом конструктивное исполнение подъемно-поворотного стола позволяет работать с колесными дисками разных размеров и обеспечивает высокую надежность работы, независимо от массы и габаритов перемещаемых дисков.

Грузонесущая поверхность стола, предпочтительно, образована парой параллельных валков, установленных концами в торцевых стенках или в раме стола. При этом валки могут быть закреплены неподвижно, а могут быть установлены с возможностью свободного осевого вращения, что является более предпочтительным. Такое исполнение грузонесущей поверхности отличается простотой, универсальностью и обеспечивает устойчивую опору для колесного диска, установленного на обод (поверхность вращения), то есть в вертикальное положение, при котором ось диска ориентирована горизонтально. Универсальность предполагает возможность работы с колесными дисками любых диаметров и высоты (ширины).

Стержень, на котором жестко закреплен стол, по сути образующий ножку стола, может быть установлен в направляющей втулке посредством двух подшипников. При этом на нижнем конце стержня, противоположном закреплению стола, сформировано углубление, взаимодействующее с выступом сферической формы, выполненным на конце штока силового цилиндра.

Такое соединение исключает жесткую связь и позволяет совершать стержню линейное перемещение внутри направляющей втулки и при этом свободно вращаться относительно своей оси. В результате обеспечивается вертикальное перемещение (подъем и опускание) стола и его поворот. Направляющая втулка, жестко закрепленная на станине стенда, вместе со стержнем образуют своего рода шарнир, конструкция которого, в отличие от других возможных шарниров, обеспечивает надежную работу загрузочного механизма, даже в условиях повышенных нагрузок, например, при загрузке тяжелых и габаритных дисков.

В качестве силового цилиндра может быть использован пневмоцилиндр или гидроцилиндр.

С целью дальнейшего развития механизации производства, загрузочное устройство может быть снабжено блоком автоматического управления силовым цилиндром. К блоку подключаются датчики: датчик отслеживания подъема стола и датчик отслеживания профиля диска, установленные на станине и столе, соответственно.

Краткое описание чертежей

Суть предлагаемого технического решения и возможность его промышленной применимости поясняются нижеприведенными примерами осуществления и чертежами, на которых изображены:

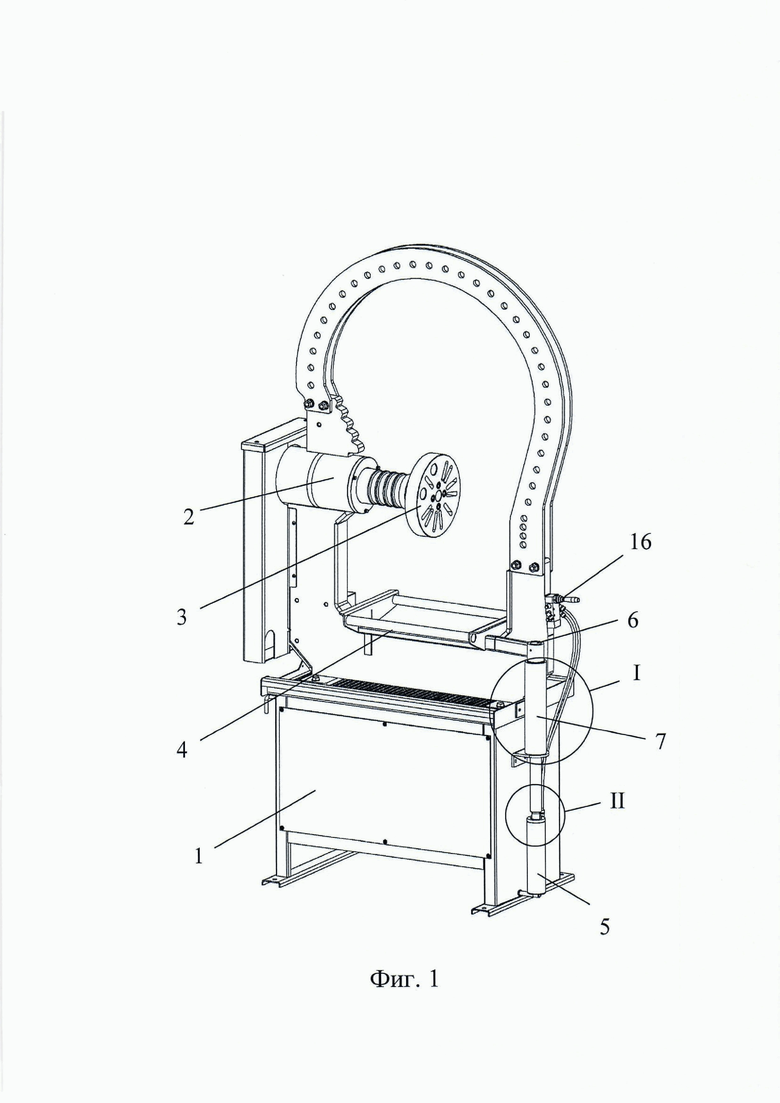

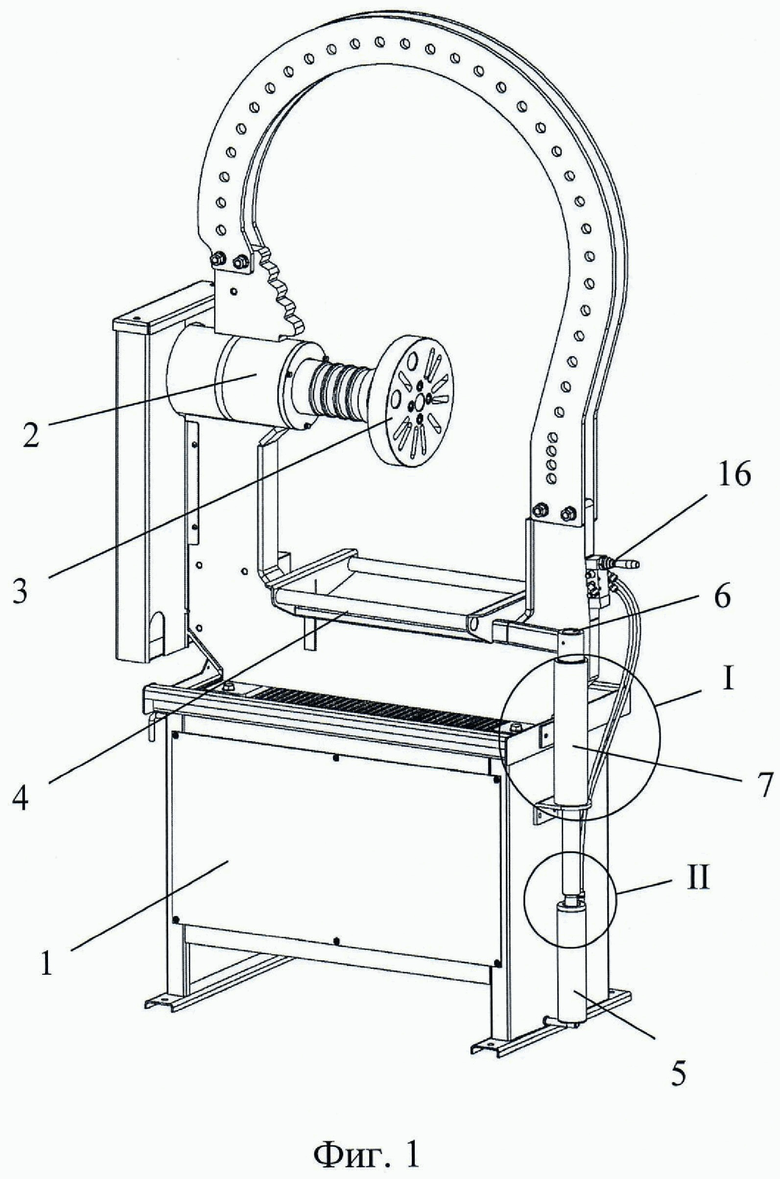

на фиг.1 - общий вид стенда, аксонометрическая проекция;

на фиг.2 - фрагмент I с фиг.1 (сечение);

на фиг.3 - фрагмент II с фиг.1 (сечение);

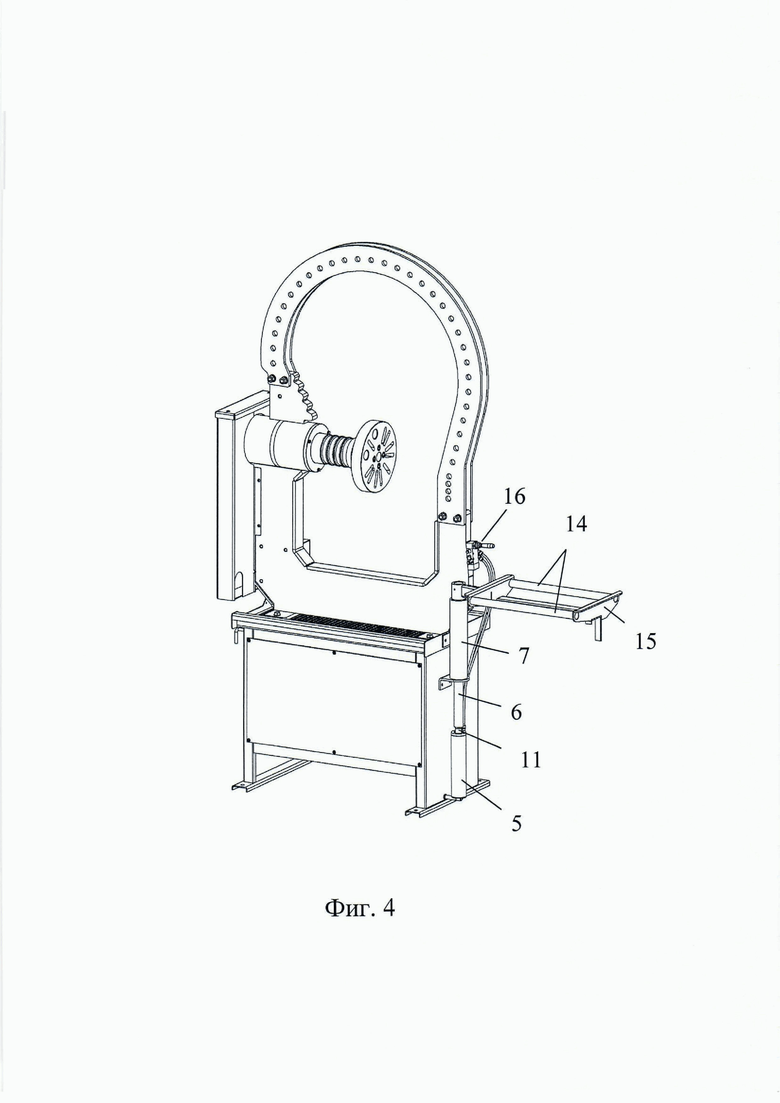

на фиг.4 - вид стенда с подъемно-поворотным столом в нижнем рабочем положении, развернутым для приема колесного диска;

на фиг.5 (а-в) - иллюстрирована работа загрузочного устройства;

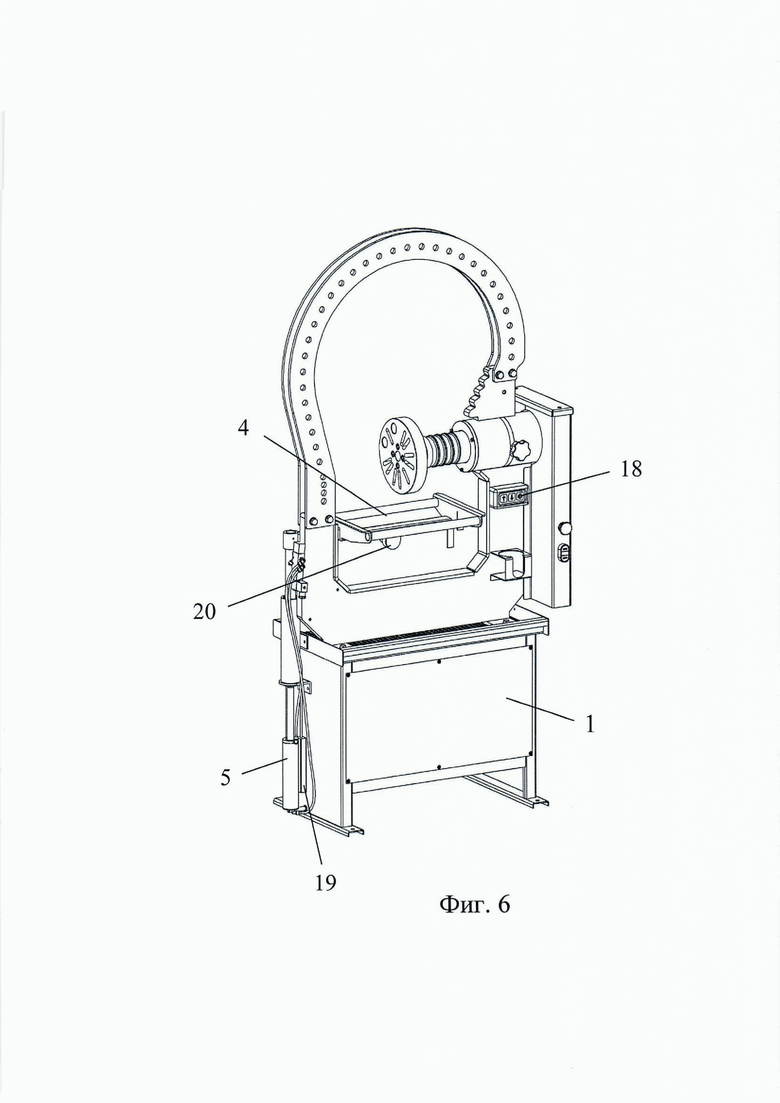

на фиг.6 - пример реализации стенда с блоком автоматического управления загрузкой.

Осуществление изобретения

Пример стенда для правки колесных дисков, выполненного согласно предлагаемого изобретения, представлен на фиг.1. Стенд содержит станину 1, на которой установлен узел шпинделя 2 с горизонтальной осью вращения и планшайбой 3 с отверстиями для закрепления колесного диска, средства для правки, которые могут включать различные механизмы и инструменты для механического воздействия на деформированные участки обода колесного диска, средства контроля отклонений и т.д. (позициями не отмечены, так как инструментальное оснащение стенда может быть любым). Стенд оснащен загрузочным устройством, выполненным в виде подъемно-поворотного стола 4 с приводом от силового цилиндра 5, например пневмоцилиндра, закрепленного на станине 1. В качестве силового цилиндра 5 может быть использован и гидроцилиндр.

Стол 4, грузонесущая поверхность которого предназначена для размещения колесного диска, жестко закреплен на верхнем конце подвижного стержня 6, установленного с возможностью линейного перемещения и свободного осевого вращения в направляющей втулке 7, жестко закрепленной на станине 1 посредством кронштейна 8 (см. фиг.2). Стержень 6 установлен во втулке 7 посредством подшипников 9 и 10.

Нижний конец стержня 6 взаимодействует со штоком 11 силового цилиндра 5. При этом для возможности свободного осевого вращения и линейного перемещения стержня 6 их соединение между собой выполнено шарнирным, для чего на конце штока 11 выполнен сферический выступ 12, взаимодействующий с углублением 13 ответной формы, сформированным на нижнем конце стержня 6 (см. фиг.3). Таким образом, шток 11 может толкать стержень 6 вверх или тянуть его вниз, в зависимости от заданного направления перемещения, и при этом не препятствует осевому вращению стержня 6 внутри втулки 7.

Грузонесущая поверхность стола 4, предпочтительно, образована парой параллельных валков 14, закрепленных концами в раме 15 стола (см. фиг.4). Такая конструкция обеспечивает возможность установки колесных дисков с опорой на обод и ориентацией оси диска по горизонтали, при этом размеры дисков могут быть любыми. Этот вариант грузонесущей поверхности стола 4 является наиболее простым, а значит предпочтительным, однако не исключает других возможностей, например, выполнения поверхности стола с выступами или, напротив - с углублениями, образующими ложементы для обода колесного диска, и обеспечивающими удержание колеса в вертикальном положении.

Рычаг 16 управления пневмораспределителем силового цилиндра 5 может быть размещен на станине 1 стенда, в зоне свободного доступа оператора.

Для загрузки колесного диска на стенд оператор переводит стол 4 в нижнее положение и устанавливает подлежащий правке колесный диск 17 с опорой обода на валки 14 стола 4 (см. фиг.5а).

Путем переключения рычага 16 пневмораспределителя оператор запускает силовой цилиндр 5, при этом его шток 11 выдвигается вверх и толкает стержень 6, обеспечивая вертикальное перемещение стола 4 с установленным на нем колесным диском 17, который поднимается до уровня шпинделя 2 (см. фиг.5б). Далее оператор поворачивает стол 4 с колесным диском 17 и заводит его в рабочую зону шпинделя 2 (см. фиг.5в).

Путем дополнительного включения и выключения силового привода оператор добивается соосности колесного диска 17 и планшайбы 3, после чего путем поворота колесного диска 17, опирающегося на валки 14, добивается совмещения крепежных отверстий диска и планшайбы 3. Цилиндрическая поверхность валков 14, имеющая линейный контакт с поверхностью обода диска 17, обеспечивает легкость поворота и дополнительно упрощает процесс совмещения отверстий, в которые затем оператор устанавливает крепежные болты и фиксирует диск 17 относительно шпинделя 2.

Для повышения плавности вращения колесного диска на столе 4, валки 14 могут быть установлены в несущей раме 15 с возможностью свободного осевого вращения.

В процессе всех операций, связанных с установкой колесного диска и его закреплением на оси шпинделя, стол 4 удерживает колесный диск 17, освобождая руки оператора, что позволяет последнему самостоятельно выполнить все операции с минимальными физическими нагрузками.

По завершении установки и закрепления колесного диска 17 оператор снижает стол 4, отворачивает его и опускает в нижнее положение, после чего он может приступать к выполнению ремонтных работ.

В другом примере реализации изобретения загрузочное устройство может быть снабжено блоком автоматического управления 18 и подключенными к нему датчиками 19 и 20 (см. фиг.6). Датчик 19 отслеживания подъема стола закрепляется на станине 1 возле силового цилиндра 5 и осуществляет контроль подъема, например, по перемещению штока силового цилиндра. Датчик 20 отслеживания профиля диска устанавливается на столе 4 и обеспечивает бесконтактное измерение геометрии профиля колесного диска с целью последующего расчета его диаметра.

В этом случае оператор осуществляет управление загрузкой колесного диска, используя панель управления блока 18.

Программное обеспечение блока 18 обеспечивает выполнение им следующих функций: опрос датчиков, прием от них показаний, расчет на основе показаний датчиков диаметра диска и высоты подъема, формирование и передача управляющих команд на исполнительные механизмы подъема и поворота.

Для экстренной остановки, например, в случае неправильных действий или опасности, оператор может нажать кнопку «стоп» на панели управления блока 18.

Изобретение относится к машиностроению, в частности к оборудованию для ремонта колесных дисков, которое используется в мастерских автосервиса. Стенд для правки колесных дисков содержит станину, на которой установлен узел шпинделя с горизонтальной осью вращения, и планшайбой для закрепления колесного диска. Предусмотрены средства для правки и подъемно-поворотный стол с приводом от силового цилиндра. Стол выполнен с грузонесущей поверхностью для опоры обода колесного диска и связан с силовым цилиндром посредством механизма, включающего жестко закрепленную на станине направляющую втулку и установленный в ней с возможностью линейного перемещения и осевого вращения стержень. Нижний конец стержня взаимодействует со штоком силового цилиндра, а на верхнем конце жестко закреплен стол. В результате обеспечивается облегчение процесса подъема колесного диска на стенд, упрощение совмещения осей вращения и крепежных отверстий диска и планшайбы и возможность правки дисков разных размеров. 6 з.п. ф-лы, 6 ил., 2 пр.

1. Стенд для правки колесных дисков, содержащий станину, установленный на ней узел шпинделя с горизонтальной осью вращения, и планшайбой для закрепления колесного диска, и средства для правки, отличающийся тем, что он снабжен загрузочным устройством в виде подъемно-поворотного стола с приводом от силового цилиндра, причем упомянутый подъемно-поворотный стол выполнен с грузонесущей поверхностью для опоры обода колесного диска и связан с силовым цилиндром посредством механизма, включающего жестко закрепленную на станине направляющую втулку и установленный в ней с возможностью линейного перемещения и осевого вращения стержень, нижний конец которого взаимодействует со штоком силового цилиндра, а на верхнем конце жестко закреплен подъемно-поворотный стол.

2. Стенд для правки колесных дисков по п. 1, отличающийся тем, что грузонесущая поверхность подъемно-поворотного стола образована парой параллельных валков.

3. Стенд для правки колесных дисков по п. 2, отличающийся тем, что валки установлены с возможностью свободного осевого вращения.

4. Стенд для правки колесных дисков по п. 1, отличающийся тем, что стержень установлен в направляющей втулке посредством двух подшипников, при этом на нижнем конце стержня сформировано углубление для размещения выступа сферической формы, выполненного на конце штока силового цилиндра.

5. Стенд для правки колесных дисков по п. 1, отличающийся тем, что силовой цилиндр выполнен в виде пневмоцилиндра.

6. Стенд для правки колесных дисков по п. 1, отличающийся тем, что силовой цилиндр выполнен в виде гидроцилиндра.

7. Стенд для правки колесных дисков по п. 1, отличающийся тем, что загрузочное устройство снабжено блоком автоматического управления силовым цилиндром и подключенными к нему датчиками отслеживания подъема подъемно-поворотного стола и отслеживания профиля диска, установленными на станине и подъемно-поворотном столе, соответственно.

| СТАНОК ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2014 |

|

RU2567771C1 |

| Способ холодной электродуговой сварки ковкого чугуна | 1949 |

|

SU84755A1 |

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2010 |

|

RU2524513C2 |

| US 11084079 B2, 10.08.2021 | |||

| US 20080257002 A1, 23.10.2008. | |||

Авторы

Даты

2024-05-15—Публикация

2023-09-26—Подача