Изобретение относится к электрифицированному транспорту, а именно для установки на шпалы кронштейна-изолятора для подвески контактного рельса как в тоннелях, так и на наземных участках, в основном в местах течей, обводненных местах, в местах повышенного потенциала "рельс-обделка" например в метрополитене для электропоездов.

Известен принятый за аналог кронштейн контактного рельса (см. "Инструкция по текущему содержанию пути контактного рельса метрополитенов", М.: Транспорт, 1995 г., стр.156), состоящий из С-образной стойки, выполняющей роль опорного кронштейна, с расположенной сверху коробкой кронштейна и расположенной снизу хвостовой частью, а также узла подвески контактного рельса. При этом узел подвески контактного рельса состоит из двух входящих друг в друга изоляторов по направляющему пальцу одного из них и соединенных между собой вертикальным штифтом. Нижние части изоляторов имеют профиль контактного рельса и охватывают его головку и шейку через полиэтиленовую прокладку. Верхние части изоляторов имеют профиль коробки кронштейна и обхватывают ее, удерживая контактный рельс на весу. С-образная стойка с коробкой кронштейна и хвостовой частью выполнены металлическими коробчатого типа и двутаврового профиля. Изоляторы контактного рельса выполнены в виде полукорпусов и изготовлены из стеклопластика. Данная конструкция кронштейна подвержена коррозии из-за наличия металлических деталей и опасна в эксплуатации из-за возможной аварийной ситуации, особенно при неблагоприятных внешних условиях (атмосферные осадки, скопление грязи на открытых участках) в местах контакта с металлической С-образной стойкой и, как следствие, к утечке тока, короткому замыканию, возгоранию узла подвески. Кроме того, производство металлической С-образной стойки из двутаврового профиля на гибочном прессе повышают сложность и трудоемкость изготовления размеростабильного кронштейна контактного рельса строго определенной высоты. Не предусмотрена в случае необходимости возможность изменения высоты подвеса контактного рельса и его удаленности относительно ходовой части.

Известен принятый за прототип кронштейн контактного рельса (см. свидетельство на полезную модель №0003729, В 60 М 1/30, опублик. 16.03.97), состоящий из С-образной стойки, имеющей сверху развитую торцевую поверхность и расположенную снизу хвостовую часть, а также узел подвески контактного рельса. Узел подвески контактного рельса состоит из двух входящих друг в друга С-образных изоляторов в виде прижима с ответной частью, развернутых навстречу друг другу и соединенных между собой горизонтально расположенным штифтом. При этом изоляторы связаны между собой и расположенной внутри торцевой поверхностью С-образной стойки стягивающим горизонтальным болтом, проходящим через отверстия изоляторов с возможностью установки между поверхностью С-образной стойки и верхними выступами изоляторов, а также между торцевой поверхностью С-образной стойки и внутренней поверхность наружного изолятора регулировочных прокладок. Нижние части изоляторов имеют профиль головки контактного рельса, охватывая и удерживая контактный рельс на весу. В данном случае предусмотрена возможность изменения высоты подвеса контактного рельса и удаленность его относительно основного рельса. Однако из-за наличия металлической стойки и хвостовой части кронштейн подвержен коррозии, кроме того, на его производство необходимы значительные энергетические затраты, связанные с производством металлических деталей, а также сложность и трудоемкость в изготовлении. При этом следует отметить ненадежность конструкции из-за большого количества деталей сборки. Развитая поверхность узла подвески и наличие открытых участков, подвергающихся внешним воздействиям (атмосферные осадки, грязь), в свою очередь приводит к скоплению грязи в местах контакта с металлической С-образной стойкой и, как следствие, к утечке тока, короткому замыканию, возгоранию узла подвески и созданию аварийной ситуации.

Задачей, на решение которой направлено изобретение, является повышение надежности конструкции и эксплуатационных характеристик кронштейна контактного рельса, уменьшение затрат на его производство, монтаж и эксплуатационные расходы.

Ожидаемый технический результат заключается в упрощении технологичности изготовления, повышении размеростабильности и удобстве монтажа контактного рельса, в упрощении сборки и эксплуатации, в предотвращении аварийных ситуаций, повышении долговечности конструкции.

Это достигается тем, что кронштейн контактного рельса, состоящий из стойки и узла подвески, выполненного в виде развернутых навстречу друг другу прижима с ответной частью, входящих друг в друга и соединенных между собой крепежным элементом, имеющих снизу с внутренней стороны профиль головки контактного рельса, при этом ответная часть прижима выполнена заодно со стойкой, причем стойка содержит вертикальную часть, выполненную из двутаврового профиля, переходящую сверху в ответную для прижима горизонтальную часть таврового профиля с направляющим выступом и с защитной силовой полкой сверху, снизу переходящую в опору в виде площадки со штырем, прижим выполнен в виде уголка с вертикальной частью и расположенной сверху, выполненной со сквозным пазом горизонтальной частью, при этом снизу горизонтальной части стойки и горизонтальной части прижима расположены имеющие профиль головки контактного рельса соответственно держатель и выступ, кроме того, дополнительно содержит основание, имеющего по оси с одного конца вид параллелепипеда со сквозным отверстием под штырь и с другого конца опорную площадку со сквозными отверстиями, между стойкой и основанием предусмотрена регулировочная прокладка, штырь и сквозное отверстие под штырь выполнены двутаврового профиля. При этом стенка двутаврового профиля вертикальной части стойки в два или более раз короче стенки двутаврового профиля штыря и расположены они со смещением относительно друг друга таким образом, чтобы стенка стойки располагалась над внешней полкой штыря, и они были перпендикулярны друг другу, а вертикальная часть стойки имеет с двух сторон ребра жесткости, причем опора выполнена в виде горизонтальной площадки и имеет сверху ребро жесткости, опорная площадка П-образного профиля, оба конца основания объединены центральной частью двутаврового профиля, которая расположена под углом α=15° к опорной площадке, при этом переход от опорной площадки к стенке двутаврового профиля центральной части выполнен ступенчатым, опорная площадка выполнена с удлиненными и расположенными вдоль оси основания сквозными отверстиями. Кроме того, штырь и нижняя часть основания с одного конца в виде параллелепипеда выполнены со скосом. Вертикальная часть прижима выполнена с внешней стороны с выемками, горизонтальная часть прижима имеет высоту, равную высоте направляющего выступа. Развернутые навстречу друг другу внутренняя, образованная сквозным пазом, поверхность горизонтальной части прижима и направляющий выступ стойки имеют развитую боковую поверхность в виде рифления. Стойка крепится к основанию разъемным соединением, регулировочная прокладка крепится к стойке с помощью клея. Стойка, основание, прижим и регулировочная прокладка изготовлены из пресс-материала ДСВ.2-Р-2М, ГОСТ 17478-95) по ТУ 2253-005-18165061-2002.

Сущность изобретения поясняется чертежами, где

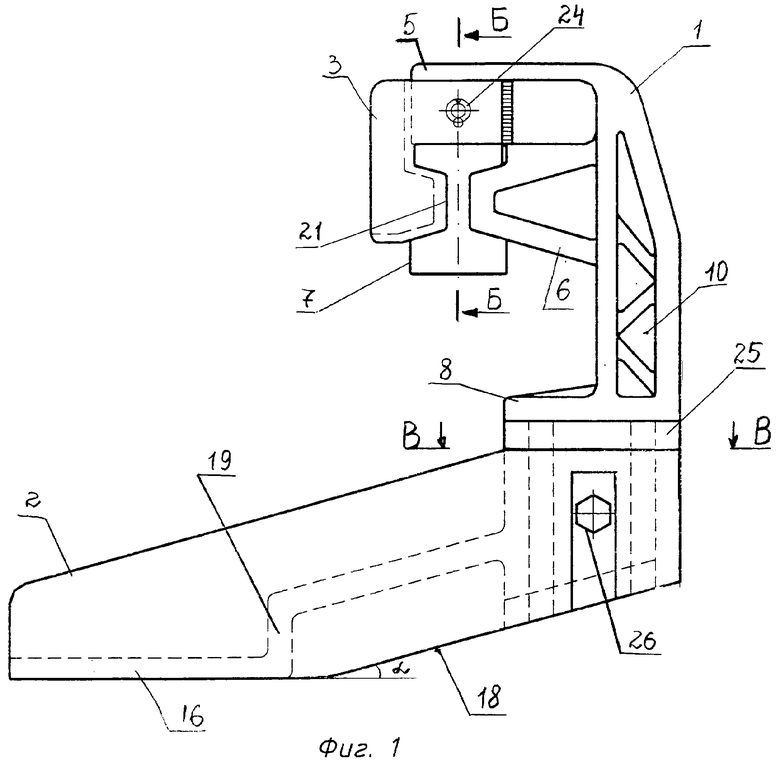

на фиг.1 изображен общий вид кронштейна;

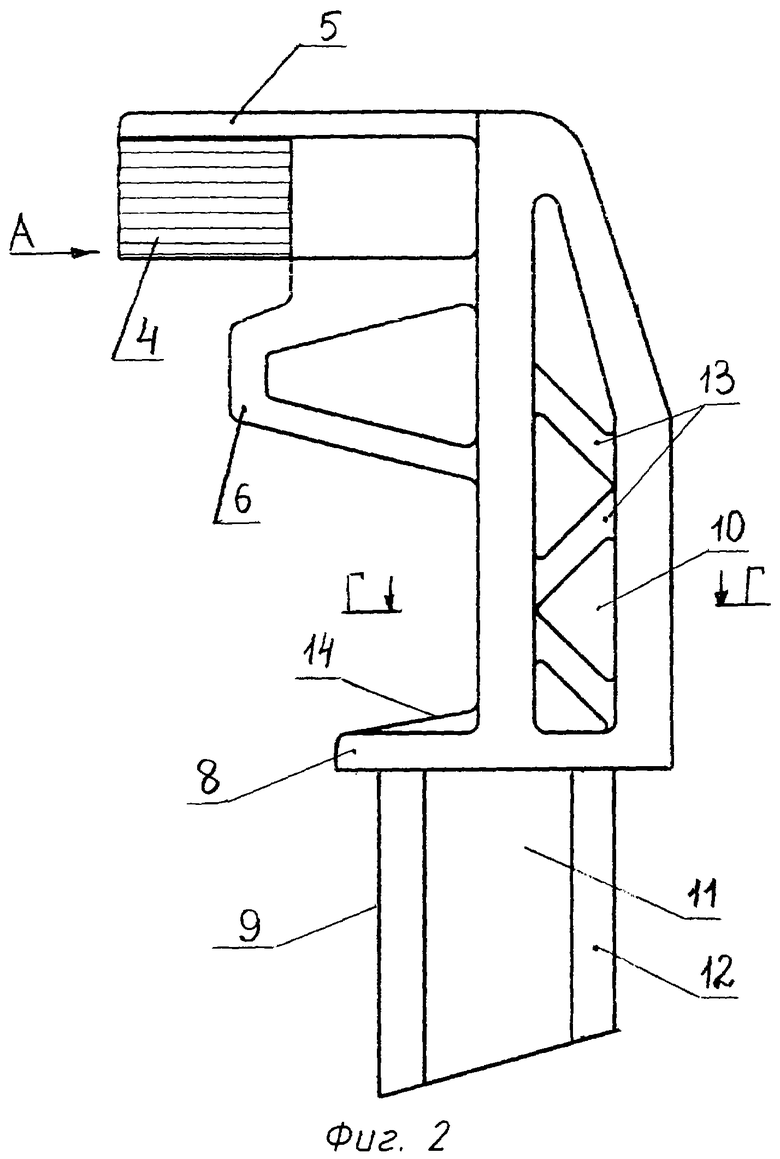

на фиг.2 - общий вид стойки;

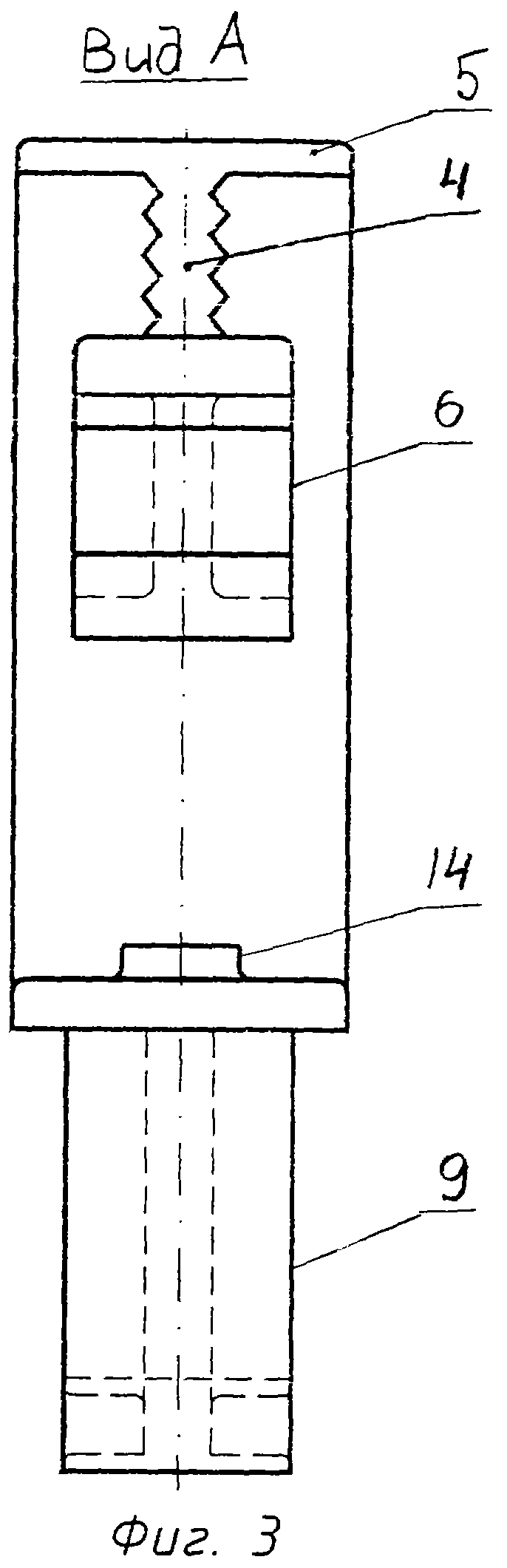

на фиг.3 - вид А на стойку фиг.2;

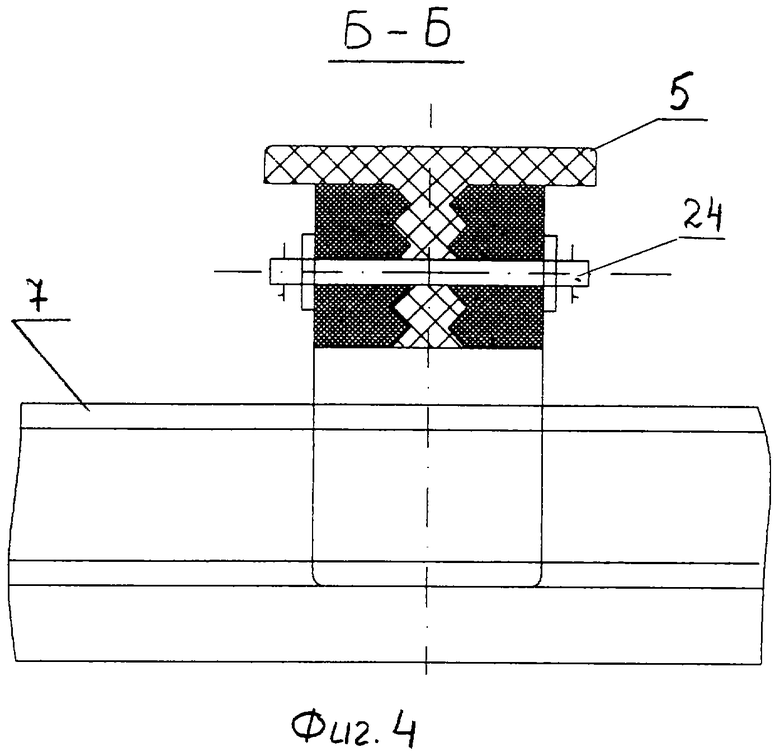

на фиг.4 - основание, разрез по Б-Б;

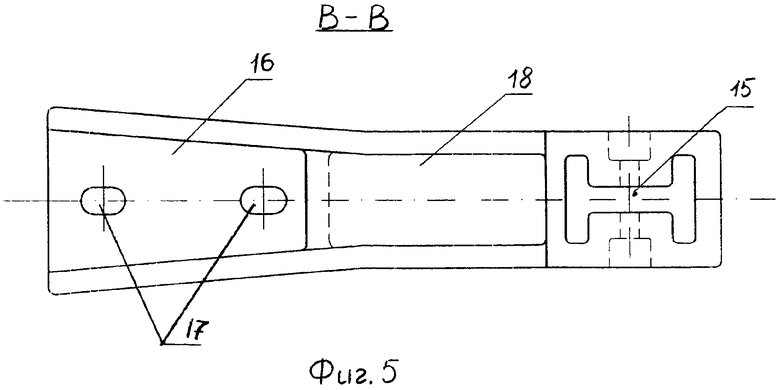

на фиг.5 - разрез по В-В;

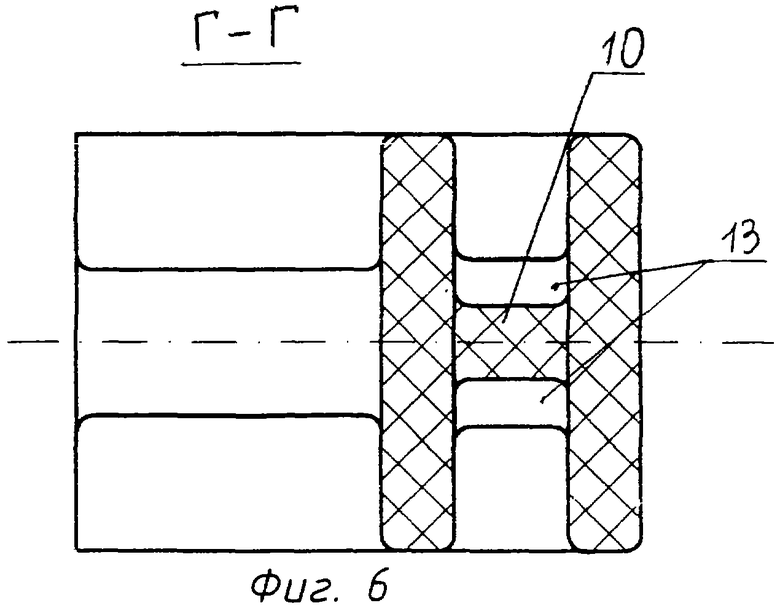

на фиг.6 - разрез по Г-Г фиг.2:

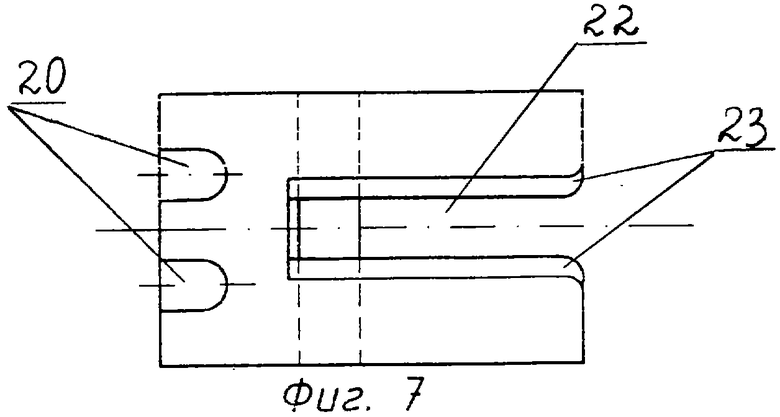

на фиг.7 - прижим, вид сверху,

Кронштейн контактного рельса состоит из стойки 1 с основанием 2 и прижима 3. Вертикальная часть стойки 1 (см. фиг.2, 3) выполнена в виде двутаврового профиля, переходит сверху в ответную для прижима 3 горизонтальную часть таврового профиля. Ответная часть образована направляющим выступом 4 и защитной силовой полкой 5 сверху, а снизу держателем 6 с профилем головки контактного рельса 7. Снизу вертикальной части стойки 1 расположена опора 8 в виде горизонтальной площадки, под которой расположен штырь 9 в виде двутаврового профиля. При этом стенка 10 двутаврового профиля вертикальной части стойки 1 в два или более раз короче стенки 11 двутаврового профиля штыря 9, и расположены они со смещением относительно друг друга таким образом, чтобы стенка 10 располагалась над внешней полкой 12 штыря 9 и они были перпендикулярны друг другу. Стенка 10 имеет с двух сторон ребра жесткости 13, а опора 8 имеет сверху ребро жесткости 14, создавая дополнительную прочность и устойчивость изделия.

Основание 2 (см. фиг.4) с одного конца по оси имеет вид параллелепипеда со сквозным отверстием 15 под штырь 9 двутаврового профиля, с другого конца выполнено в виде опорной площадки 16 П-образного профиля с двумя сквозными отверстиями 17, удлиненными и расположенными вдоль оси основания 2, для крепления к шпале. Оба конца основания 2 объединены в единую деталь центральной частью 18 двутаврового профиля, расположенной под углом α=15° к опорной площадке 16. Переход 19 от опорной площадки 16 к стенке центральной части 18 двутаврового профиля выполнен ступенчатым.

Прижим 3 выполнен в виде уголка, вертикальная часть которого выполнена с внешней стороны с выемками 20 (см. фиг.7), с внутренней стороны снизу - с выступом 21, а расположенная сверху горизонтальная часть имеет высоту, равную высоте выступа 4, и сквозной паз 22. Развернутые навстречу друг другу внутренняя поверхность 23 горизонтальной части, образованная сквозным пазом 22, и выступ 4 могут иметь развитую боковую поверхность с учетом обеспечения надежной фиксации, например, в виде рифления, как показано на фиг.5. Горизонтальная часть прижима 3 и выступ 4 выполнены со сквозными отверстиями для соединения их между собой крепежным элементом 24. Прижим 3 и верхняя ответная часть стойки 1 образуют узел подвески контактного рельса.

Между стойкой 1 и основанием 2 предусмотрена регулировочная прокладка 25. Стойка 1 крепится к основанию 2 разъемным соединением 26, прокладка 25 крепится к стойке 1 с помощью клея.

Для придания кронштейну контактного рельса необходимых параметров упругости основание 2 выполнено ступенчатым под углом α=15° к горизонту. При этом штырь 9 и нижняя часть основания 2 в виде параллелепипеда выполнены со скосом (см. фиг.1).

Стойка 1, основание 2, прижим 3 и регулировочная прокладка 25 изготовлены из полимерного композиционного материала (ПКМ), например пресс-материала ДСВ.2-Р-2М, ГОСТ 17478-95 по ТУ 2253-005-18165061-2002.

Изготовление кронштейна, а именно стойки 1, основания 2, прижима 3 и прокладки 25 производят в пресс-форме, установленной на гидравлическом прессе, при давлении 500 МПа и температуре 160°С. При этом помещаемый в пресс-форму материал, нагреваясь, заполняет ее полость и одновременно уплотняется. Конфигурация изделия фиксируется в пресс-форме в результате отверждения при температуре 160°С.

Сборка и установка кронштейна производится в следующей последовательности. Вначале производят сборку кронштейна в заводских условиях. Например, при сборке типоразмера кронштейна Р-50 стойка 1 собирается с основанием 2 и фиксируется крепежным элементом 26. При сборке типоразмера Р-65 между стойкой 1 и основанием 2 устанавливают прокладку 25 и фиксируют креплением 26. Затем по шаблону контактного рельса производят сборку стойки 1 с прижимом 3 для присверливания сквозных отверстий под крепежный элемент 24. Установка кронштейна производится со сборки его на контактном рельсе, после чего приступают к зашивке шурупов в отверстиях 17.

Следует отметить надежность предлагаемой конструкции, так как все детали кронштейна изготовлены из конструкционного диэлектрика - из пресс-материала стеклопластика и в случае скопления грязи в местах контакта с металлическим контактным рельсом предотвращены утечка тока и возникновение короткого замыкания, возгорание и создание аварийной ситуации. Производство кронштейна технологически просто, не требует значительных энергетических затрат. При эксплуатации кронштейн не подвержен коррозии. С помощью прокладки 25 предусмотрена возможность регулировки высотой подвеса контактного рельса 7, кроме того, удлиненные вдоль продольной оси отверстия 17 позволяют регулировать удаленность контактного рельса 7 относительно ходовой части. Таким образом решена задача повышения надежности конструкции и эксплуатационных характеристик кронштейна контактного рельса, уменьшение затрат на его производство и эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРОНШТЕЙН КОНТАКТНОГО РЕЛЬСА | 2008 |

|

RU2391226C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1999 |

|

RU2190720C2 |

| ОПОРА ДЛЯ РЕГУЛИРОВКИ ВЫСОТЫ В ОГРАНИЧЕННЫХ ПРОСТРАНСТВАХ | 2024 |

|

RU2828148C1 |

| ВЕРХНЕЕ СТРОЕНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И АВТОДОРОГИ (ГРУППА) | 2002 |

|

RU2274694C2 |

| Способ строительства линии метрополитена с использованием обделки поперечного сечения большого диаметра | 2022 |

|

RU2781850C1 |

| Кронштейн подвески контактного рельса | 2020 |

|

RU2746071C1 |

| КРАНОМАНИПУЛЯТОРНАЯ УСТАНОВКА | 1999 |

|

RU2167803C2 |

| РЕГУЛИРУЕМАЯ ОПОРА С УСТОЙЧИВЫМ ШАРНИРНЫМ СОЕДИНЕНИЕМ | 2024 |

|

RU2840042C1 |

| РЕГУЛИРУЕМАЯ ОПОРА УНИВЕРСАЛЬНОГО ПРИМЕНЕНИЯ | 2024 |

|

RU2839412C1 |

| РЕГУЛИРУЕМАЯ ОПОРА С ВОЗМОЖНОСТЬЮ СТОПОРЕНИЯ В ВЕРТИКАЛЬНОМ ПОЛОЖЕНИИ | 2024 |

|

RU2831811C1 |

Изобретение относится к электрифицированному транспорту, а именно для установки на шпалы кронштейна-изолятора для подвески контактного рельса как в тоннелях, так и на наземных участках, в основном в местах течей, обводненных местах, в местах повышенного потенциала "рельс-обделка" например в метрополитене для электропоездов. Кронштейн контактного рельса состоит из стойки и узла подвески, выполненного в виде развернутых навстречу друг другу прижима с ответной частью, входящих друг в друга и соединенных между собой крепежным элементом, имеющих снизу с внутренней стороны профиль головки контактного рельса. Ответная часть прижима выполнена заодно со стойкой. Стойка содержит вертикальную часть, выполненную из двутаврового профиля, переходящую сверху в ответную для прижима горизонтальную часть таврового профиля с направляющим выступом и с защитной силовой полкой сверху, снизу переходящую в опору в виде площадки со штырем. Прижим выполнен в виде уголка с вертикальной частью и расположенной сверху, выполненной со сквозным пазом горизонтальной частью. При этом снизу горизонтальной части стойки и горизонтальной части прижима расположены имеющие профиль головки контактного рельса соответственно держатель и выступ. Кронштейн дополнительно содержит основание, имеющее по оси с одного конца вид параллелепипеда со сквозным отверстием под штырь и с другого конца опорную площадку со сквозными отверстиями. Техническим результатом изобретения является упрощение технологичности изготовления, удобство монтажа контактного рельса, упрощение сборки и эксплуатации, предотвращение аварийных ситуаций и повышение долговечности конструкции. 15 з.п. ф-лы, 7 ил.

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА ДЛЯ САМОДВИЖУЩИХСЯ ЭКИПАЖЕЙ | 1925 |

|

SU3729A1 |

| DE 19631994 A1, 12.02.1998 | |||

| JP 57055231 А, 02.04.1982 | |||

| ВЕТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1995 |

|

RU2079702C1 |

Авторы

Даты

2006-08-10—Публикация

2005-02-17—Подача