Изобретение относится к криоэлектронике и может быть использовано при изготовлении экранирующих устройств из высокотемпературного сверхпроводника (ВТСП).

Известны способы изготовления ВТСП экранов, при которых ВТСП порошок формуют прессованием, а затем обжигают в печи до спекания порошка и формирования сверхпроводимости [1]. Так получают экраны в форме трубок и колец.

Наиболее близким техническим решением является способ, использующий изостатическое прессование ВТСП порошка с последующим обжигом прессовки.

При изостатическом прессовании используют жесткий сердечник, который помещают в мягкую форму, между сердечником и формой помещают ВТСП порошок. После изостатического прессования сердечник удаляют из прессовки, поэтому он может иметь форму цилиндра, полусферы или перевернутого конуса.

Так может быть изготовлен, например, экран в форме стакана с дном [1]. Такой экран эффективен, если индукция магнитного поля направлена перпендикулярно образующей цилиндра, и малоэффективен в случае иного направления индукции. В этом случае наиболее эффективным является экран сферической формы с отверстием для введения экранируемого элемента [2, с.69-70]. Однако в одном цикле такой ВТСП экран методом обычного изостатического прессования изготовить невозможно, т.к. невозможно извлечь из прессовки сферический сердечник. Составной экран, полученный из двух полусфер, имеет плоскость соединения, куда проникает магнитное поле.

Техническим результатом изобретения является повышение качества экрана, его коэффициента экранирования за счет исключения плоскости соединения фрагментов и повышение производительности за счет изготовления экрана в одном цикле: прессование - обжиг.

Технический результат достигается тем, что в известном способе в качестве материала твердого сердечника используют легкоплавкий сплав. После изостатического прессования прессовку с сердечником вынимают из мягкой формы, вырезают в стенке экрана отверстие, нагревают прессовку так, что материал сердечника плавится и вытекает из прессовки. После этого прессовку обжигают в обычном режиме. Температура плавления материала сердечника Тпл выбирается из следующих соображений: Тпл должна быть больше, чем температура прессования Тпрес, определяемая температурой гидравлической жидкости в прессе. Также Тпл не должна создавать термоупругих напряжений при термическом расширении сердечника, т.e. расширение не должно превышать 2·10-3 согласно известной формуле

где Δl - термическое увеличение линейного размера тела;

l0 - линейный размер при 0°С;

α - температурный коэффициент расширения.

Таким образом, температура плавления материала сердечника при Δl/l=2·10-3 должна удовлетворять условиям:

Сопоставительный анализ заявленного технического решения с прототипом показывает, что заявленный способ отличается тем, что сферический экран изготавливают в одном цикле (без сборки), используют сердечник из легкоплавкого сплава, который после изостатического прессования нагревают до плавления и удаляют через отверстие в стенке экрана, а температура плавления материала сердечника определяется в соответствии с (2). Таким образом, заявленный способ соответствует критерию «новизна».

Анализ известных технических решений в области изготовления ВТСП экранов показал, что способы изготовления с применением легкоплавкого сплава в качестве сердечника при изостатическом прессовании и последующим плавлением и удалением сердечника неизвестны, кроме того, совокупность существенных признаков, состоящая из использования сердечника из легкоплавкого сплава, температура плавления которого определяется выражением Tпрес<Tпл<2·10-3/α, удаления сердечника через отверстие в экране путем нагревания и расплавления, в совокупности с ограничительными признаками позволят обнаружить у заявляемого способа иные, в отличие от известных, свойства, к числу которых можно отнести:

- повышение производительности изготовления экрана в одном цикле;

- повышение качества экрана в результате отсутствия плоскости сопряжения;

- повышение качества экрана вследствие возможности экранирования полей произвольного направления индукции;

- возможность обоснованного выбора материала сердечника.

Таким образом, иные, в отличие от известных технических решений, свойства, присущие предложенному способу, доказывают наличие существенных отличий, направленных на достижение технического результата.

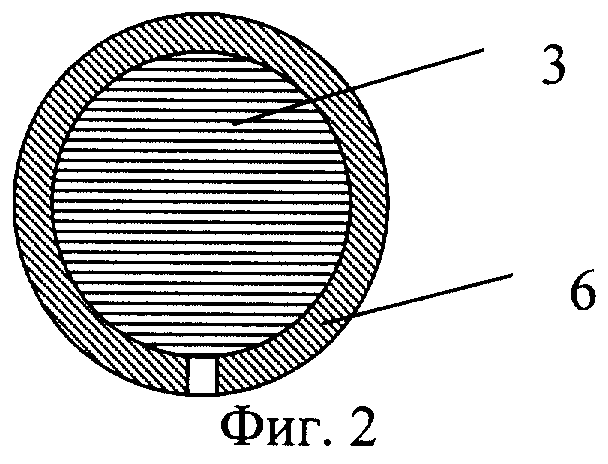

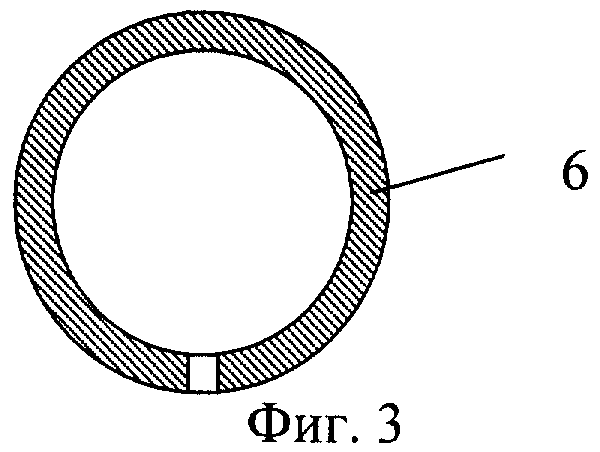

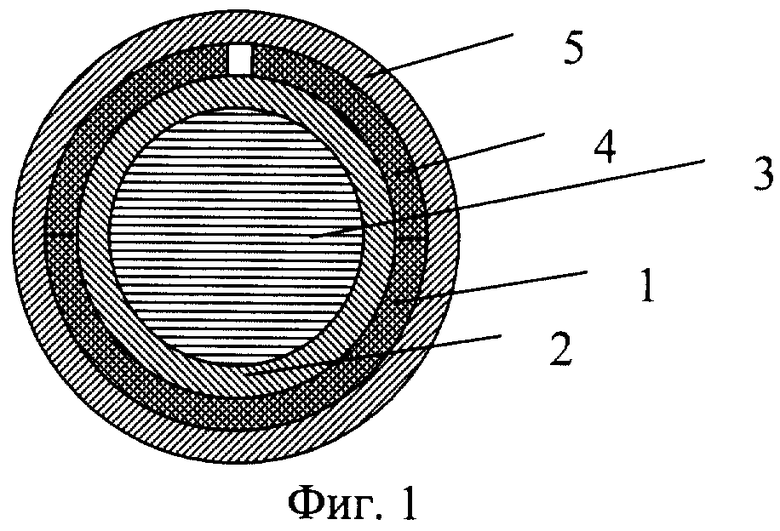

На фиг.1 показана пресс-форма с ВТСП порошком и сердечником в разрезе; на фиг.2 показан сердечник и экран после прессования; на фиг.3 показан ВТСП экран в разрезе.

Предлагаемый способ изготовления сферического магнитного экрана из ВТСП реализован следующим образом. В соответствии с температурой прессования (40°С) и с учетом коэффициента температурного расширения для материала легкоплавкого сердечника был выбран сплав Вуда (Bi - 50%; Cd - 12,5%; Pb - 25%; Sn - 12,5%; Тпл=65°С; α=20,2·град-1). Параметры удовлетворяют соотношению (2)

40°С<Тпл<100°С

Из сплава Вуда изготавливают твердый легкоплавкий сердечник в виде шара (D=50 мм), готовят порошок ВТСП (YBa2Cu3O7) с добавлением 3-5% органической связки. В нижнюю часть сферической (D=60 мм) мягкой резиновой формы 1 (фиг.1) насыпают ВТСП порошок 2 и помещают твердый легкоплавкий сердечник 3. Систему активируют с помощью ультразвукового вибратора до тех пор, пока сердечник не погружается в порошок на половину своего объема. В результате вибрации порошок уплотняется, а излишки порошка удаляют. Затем накладывают верхнюю часть мягкой пресс-формы 4 и склеивают нижнюю и верхнюю части пресс-формы. Через отверстие в пресс-форме насыпают недостающий порошок, продолжая ультразвуковую активацию. После заполнения порошком верхней части мягкой пресс-формы, ее помещают в тонкую резиновую оболочку 5 и опускают в жидкость гидростатического пресса. Изостатическое прессование осуществляют в штатном режиме (Р=100 МПа). После изостатического прессования прессовку 6 с сердечником 3 вынимают из мягкой формы, в стенке прессовки вырезают отверстие (D=8 мм) (фиг.2). Затем нагревают прессовку с сердечником так, что материал сердечника плавится (80°С) и вытекает через отверстие в прессовке (фиг.3). После этого прессовку обжигают в штатном режиме для спекания порошка и формирования сверхпроводимости.

Испытание предложенного способа изготовления сферического магнитного экрана из высокотемпературного сверхпроводника обеспечивает следующие преимущества:

- повышение качества экрана, его коэффициента экранирования вследствие отсутствия сопрягающей поверхности и сферической формы;

- повышение производительности путем изготовления всего экрана в одном цикле.

Источники информации

1. Лаппо И.С. И др. Технология и свойства магнитных ВТСП экранов // Получение, свойства и анализ высокотемпературных сверхпроводящих материалов и изделий. - Екатеринбург: УрО АН СССР, 1991. - С.94-97.

2. Бондаренко С.И., Шеремет В.И. Применение сверхпроводимости в магнитных измерениях - Л.: Энергоатомиздат. Ленингр. отделение, 1982. - 132 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКОВОГО ЦИЛИНДРИЧЕСКОГО МАГНИТНОГО ЭКРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281586C2 |

| КОРПУС-ЭКРАН МАГНИТНОГО ПОЛЯ ДЛЯ МИКРОСХЕМЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2425435C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ МАГНЕТРОННОГО НАНЕСЕНИЯ СВЕРХПРОВОДНИКОВЫХ ПЛЕНОК СОСТАВА Bi-Pb-Sr-Ca-Cu-O | 2008 |

|

RU2385517C1 |

| Модификатор и способ изменения электрофизических и магнитных свойств керамики | 2021 |

|

RU2768221C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПЛОЩАДОК ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА ВТОРОГО ПОКОЛЕНИЯ И КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2746654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ К СВЕРХПРОВОДЯЩЕЙ КЕРАМИКЕ | 1992 |

|

RU2057618C1 |

| Способ изготовления фасонных изделий из керамических порошковых материалов | 1988 |

|

SU1685711A1 |

| УСТРОЙСТВО ДЛЯ ЭКРАНИРОВАНИЯ МАГНИТОМЕТРОВ ОТ МАГНИТНЫХ ПОЛЕЙ КОСМИЧЕСКОГО АППАРАТА И ДРУГИХ ОБЪЕКТОВ | 2001 |

|

RU2204151C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ ВТСП ПОКРЫТИЙ НА ОСНОВЕ MGO - КЕРАМИКИ И СЕРЕБРА | 2003 |

|

RU2234167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОНЕСУЩЕГО ЭЛЕМЕНТА ИЗ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1990 |

|

SU1805800A1 |

Изобретение относится к криоэлектронике и может быть использовано при изготовлении экранирующих устройств из высокотемпературного сверхпроводника (ВТСП). Техническим результатом изобретения является повышение качества экрана, его коэффициента экранирования за счет исключения плоскости соединения фрагментов и повышение производительности за счет изготовления экрана в одном цикле. Сущность изобретения: в способе изготовления сферического магнитного экрана ВТСП порошок изостатически прессуют, используя твердый сердечник и мягкую пресс-форму, и обжигают. Твердый сердечник изготавливают из легкоплавкого сплава, экран изготавливают в одном цикле, для чего изостатическое прессование проводят при соблюдении соотношения

Тпрес<Тпл<2·10-3/α,

где Тпрес - температура прессования;

Тпл - температура плавления материала сердечника;

α - температурный коэффициент линейного расширения сердечника.

После изостатического прессования прессовку с сердечником вынимают из мягкой формы, вырезают в стенке экрана отверстие, нагревают прессовку так, что материал сердечника плавится и вытекает через отверстие в экране, после чего экран обжигают. 3 ил.

Способ изготовления сферического магнитного экрана из высокотемпературного сверхпроводника (ВТСП), при котором ВТСП порошок изостатически прессуют, используя твердый сердечник и мягкую пресс-форму, и обжигают, отличающийся тем, что твердый сердечник изготавливают из легкоплавкого сплава, экран изготавливают в одном цикле, для чего изостатическое прессование проводят при соблюдении соотношения

Тпрес<Тпл<2·10-3/α,

где Тпрес - температура прессования;

Тпл - температура плавления материала сердечника;

α - температурный коэффициент линейного расширения сердечника,

после изостатического прессования прессовку с сердечником вынимают из мягкой формы, вырезают в стенке экрана отверстие, нагревают прессовку так, что материал сердечника плавится и вытекает через отверстие в экране, после чего экран обжигают.

| ЛАППО И.С.и др | |||

| Технология и свойства магнитных ВТСП экранов | |||

| Получение, свойства и анализ высокотемпературных сверхпроводящих материалов и изделий | |||

| - Екатеринбург: Ур.О АНСССР, 1991, 94-97 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДНИКОВОГО МАГНИТНОГО ЭКРАНА | 1994 |

|

RU2089973C1 |

| US 5409891 A, 25.04.1995 | |||

| СПОСОБ ИНИЦИИРОВАНИЯ СИСТЕМЫ УПРАВЛЕНИЯ АРТИЛЛЕРИЙСКОГО СНАРЯДА, БАЛЛИСТИЧЕСКИЙ КОЛПАК И ДИСТАНЦИОННАЯ ТРУБКА УПРАВЛЯЕМОГО АРТИЛЛЕРИЙСКОГО СНАРЯДА | 2000 |

|

RU2192615C2 |

Авторы

Даты

2007-04-27—Публикация

2005-03-21—Подача