Изобретение относится к области химии, а именно - к технологии получения монокристаллов. Может быть использовано в промышленности для выращивания монокристаллов фторидов способом вытягивания из расплава вниз.

Известно изобретение по патенту РФ №2215070 «УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА (ВАРИАНТЫ) И МОНОКРИСТАЛЛ (ВАРИАНТЫ).

Сущность известного изобретения заключается в том, что устройство для получения монокристалла, предназначенное для выращивания кристалла путем установки тигля для плавления сырья в электрической печи, выдерживания тигля при температуре не ниже точки плавления сырья и вытягивания вниз с одновременным вращением затравочного кристалла в положении, при котором верхняя концевая часть затравочного кристалла приводится в контакт с расплавом сырья, который вытекает из небольшого отверстия, проделанного в нижней части тигля, отличающееся тем, что оно содержит средства загрузки порошкообразного сырья, предназначенные для введения порошкообразного сырья сверху в тигель, и расположенную до зоны расплава пластину, предназначенную для приема порошкообразного сырья из этих средств загрузки порошкообразного сырья с целью его плавления и для последующего введения расплава в часть тигля, собирающую расплав. Устройство для получения монокристалла, предназначенное для выращивания кристалла путем установки тигля для плавления сырья в электрическую печь, выдерживания тигля при температуре не ниже точки плавления сырья и вытягивания вниз с одновременным вращением затравочного кристалла в положении, при котором верхняя концевая часть затравочного кристалла приводится в контакт с расплавом сырья, который вытекает из небольшого отверстия, проделанного в нижней части тигля, отличающееся тем, что оно содержит камеру плавления сырья, предназначенную для плавления порошкообразного сырья с образованием расплава сырья, средства загрузки порошкообразного сырья, предназначенные для введения порошкообразного сырья в эту камеру плавления сырья, и средства введения расплава сырья, предназначенные для введения расплава сырья в тигель внутри камеры плавления сырья. Способ получения монокристалла, предназначенный для выращивания кристалла путем установки тигля для плавления сырья в электрическую печь, выдерживания тигля при температуре не ниже точки плавления сырья и вытягивания вниз с одновременным вращением затравочного кристалла в положении, при котором верхняя концевая часть затравочного кристалла приводится в контакт с расплавом сырья, вытекающего из небольшого отверстия в нижней части тигля, отличающийся тем, что выращивание кристалла осуществляют при непрерывной загрузке расплава сырья в тигель с целью поддержания количества расплава сырья, вытекающего из небольшого отверстия в нижней части тигля, существенно постоянным путем установки пластины, расположенной до зоны расплава, внутри электрической печи внутри тигля или над ним, загрузки порошкообразного сырья в соответствующем количестве каждый раз из бункера порошкообразного сырья вне электрической печи на расположенную до зоны расплава пластину через транспортную трубу таким образом, чтобы расплавить порошкообразное сырье на расположенной до зоны расплава пластине, и введения расплава в часть тигля, собирающую расплав. Способ получения монокристалла, предназначенный для выращивания кристалла путем установки тигля для плавления сырья в электрическую печь, выдерживания тигля при температуре не ниже точки плавления сырья и вытягивания вниз с одновременным вращением затравочного кристалла в положении, при котором верхняя концевая часть затравочного кристалла приводится в контакт с расплавом сырья, который вытекает из небольшого отверстия, проделанного в нижней части тигля, отличающийся тем, что рост кристалла осуществляют при непрерывной загрузке расплава сырья в тигель с целью поддержания количества расплава сырья, вытекающего из отверстия в нижней части тигля, существенно постоянным путем установки камеры плавления сырья над тиглем внутри электрической печи, загрузки порошкообразного сырья в соответствующем количестве каждый раз из бункера порошкообразного сырья вне электрической печи в камеру плавления сырья через транспортную трубу таким образом, чтобы расплавить порошкообразное сырье в камере плавления сырья, и последующего введения расплава в часть тигля, собирающую расплав. Монокристалл, имеющий инконгруэнтный состав расплава, отличающийся тем, что его диаметр составляет 3 см или более. Монокристалл ниобата лития, отличающийся тем, что он имеет диаметр 3 см или более, а компонентное отношение лития к общему количеству содержащихся в нем лития и ниобия составляет 48,5-50,0%. Монокристалл с инконгруэнтным составом расплава, полученный способом получения монокристалла по любому из пп. 8-13, при этом диаметр монокристалла составляет 3 см или более.

Недостатками известного технического решения является использование в устройстве дорогостоящих материалов, в основном платины и иридия, и применение опосредованного нагрева тигля индукционным методом, что приводит к снижению КПД устройства.

При этом высокая степень агрегации расплава фторидов по отношению к материалам тигля (платина, иридий) приводит к тому, что вытягиваемый вниз расплав фторидов начинает кристаллизоваться в собственно отверстии тигля, что может привести либо к излому выращиваемого кристалла, либо к деформации или поломке самого тигля. Для обеспечения поддержания зоны кристаллизации на требуемом уровне (примерно 1-2 мм ниже наружной поверхности дна тигля) требуется точное поддержание температуры расплава, что приводит к неоправданному усложнению процесса поддержания температурного режима в процессе выращивания кристалла (в способе) и, как следствие, к низкой технологичности способа и к низкому качеству выращиваемых кристаллов.

Кроме того, при реализации известного технического решения имеются проблемы высокой стоимости и низкой надежности системы подвода тока высокой частоты к индуктору нагревателя. Кроме указанного, происходит ужесточение требований к материалам и конструкции вакуумируемой камеры ростовой печи и вводу электрических подводов, связанные с использованием индуктора в качестве нагревателя.

Известен способ выращивания монокристаллов LiF методом микровытягивания вниз, описанный в статье [Growth and characterization of LiF single-crystal fibers by the micro-pulling-down method/ A.M.E. Santo, B.M. Epelbaum, S.P. Morato, N.D. Vieira Jr., S.L. Baldochi// Journal of Crystal Growth, 2004, V.270, I.1-2, pp.121-123]. Сущностью известного технического решения является то, что в герметичной камере, в которой с особой тщательностью поддерживается определенный состав атмосферы, устанавливается специально сконструированный нагреватель-лодочка, изготовленный из платины, который одновременно выполняет роль тигля для сырья. Нагрев осуществлялся резистивным методом до температуры чуть выше температуры плавления сырья. В качестве сырья используется порошок LiF высокой чистоты. Ниже основного нагревателя располагается дополнительный нагреватель, используемый для подогрева уже вытянутого кристалла, с целью предотвращения его от растрескивания в результате резкого перепада температур. Известным способом был выращен ряд кристаллов LiF диаметром от 0,5 до 0,8 мм длиной до 100 мм.

Недостатками известного технического решения является использование прямого нагрева тигля с применением платины в качестве материала нагревателя-лодочки.

Такой способ нагрева, безусловно, более эффективен, чем опосредованный индукционный, а нагреватель (устройство) более прост в изготовлении, однако при этом обладает рядом недостатков.

Во-первых - это высокая стоимость платины. Во-вторых - высокая степень агрегации расплава фторидов по отношению к данному материалу, что совместно с малой толщиной нагревателя приводит к высокому шансу механической поломки нагревателя при вытягивании из него кристалла фторида. Кристаллизация может затронуть расплав, соприкасающийся с самим тиглем, при приближении границы расплава вплотную к нагревателю-лодочке (для данного способа она должна быть ниже отверстия нагревателя примерно на 1-2 мм) за счет неправильного контроля температуры последнего. Тогда вытягивающийся кристалл потянет за собой нагреватель, который либо значительно деформируется, либо сломается. Оба варианта подразумевают практически абсолютную невозможность повторного использования этого нагревателя. Кроме того, высокая смачиваемость платины расплавами фторидов приводит к тому, что формообразование кристалла повторяет форму нижней части (дна) тигля и требует особо тщательного контроля фронта кристаллизации в процессе вытягивания кристалла, путем тщательного подбора и поддержания скорости вытягивания образца кристалла и температуры нагревателя. Выбранная форма нагревателя, представляющая собой горизонтальную лодочку, требует внести в данный способ дополнительный шаг добавки сырья в тигель, который будет сопровождаться либо полной остановкой процесса с его последующим перезапуском, либо вводом дополнительных элементов внутрь ростовой камеры, что также усложнит реализацию этого способа. Кроме того, неоднократно было доказано, что при толщине монокристалла менее 2 мм при резком охлаждении он не растрескивается, при условии, что он не содержит поликристалличной фазы. Таким образом, по мнению заявителя, дополнительный нижний нагреватель в данном случае является избыточным и, соответственно, известный способ содержит лишний модуль поддержания температуры дополнительного нагревателя.

Наиболее близким по наибольшему количеству совпадающих признаков и достигаемому техническому результату к заявляемому техническому решению, выбранному заявителем в качестве прототипа, является техническое решение по патенту US №7413606 «СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ ФТОРИДОВ», сущность заключается в способе получения монокристалла фторида вытягиванием монокристалла из тигля, оснащенного отверстием произвольной формы в его нижней части, с размещенным в нем расплавом сырьевого материала фторида, методом вытягивания вниз.

Более полно сущность заключается в том, что в герметичную камеру, в которой тщательно поддерживался определенный состав атмосферы, внутрь нагревателя устанавливается платиновый тигель с сырьем. Далее осуществляется нагрев тигля индуктивным методом до температуры плавления сырья с последующим поддержанием температуры сырья чуть выше точки плавления. Во время роста кристалл вытягивается из расплава вниз, через отверстие в дне тигля. Вытягиваемый кристалл подогревается дополнительным нагревателем, расположенным под основным. Дополнительная теплоизоляция тигля осуществляется посредством теплоизолирующего(х) экрана(ов), выполненного(ых) из теплоизолирующего(х) радиопрозрачного(х) материала(ов), расположенного(ых) между нагревателем и тиглем.

Недостатками прототипа являются использование опосредованного нагрева тигля индукционным методом из-за чего, при реализации прототипа, имеются проблемы снижения КПД устройства, высокой стоимости и низкой надежности системы подвода тока высокой частоты к индуктору нагревателя. Кроме указанного, происходит ужесточение требований к материалам и конструкции вакуумируемой камеры ростовой печи и вводу электрических контактов, связанные с использованием индуктора в качестве нагревателя, что сказывается на снижении качества выращиваемого кристалла. Кроме этого, недостатком является использование тигля, изготовленного из дорогостоящих материалов, в основном платины и иридия, что является существенным ограничением для производства кристаллов в промышленных масштабах.

При этом высокая степень агрегации расплава фторидов по отношению к материалам тигля (платина, иридий) приводит к тому, что вытягиваемый вниз расплав фторидов начинает кристаллизоваться в собственно отверстии тигля, что может привести либо к излому выращиваемого кристалла, либо к деформации или поломке самого тигля. Для обеспечения поддержания зоны кристаллизации на требуемом уровне (примерно 1-2 мм ниже наружной поверхности дна тигля) требуется точное поддержание температуры расплава, что приводит к неоправданному усложнению процесса поддержания температурного режима в процессе выращивания кристалла и, как следствие, к низкой технологичности прототипа и к низкому качеству выращиваемых кристаллов.

Кроме того, для увеличения КПД процесса нагрева и повышения стабильности процесса поддержания температуры в прототипе между нагревателем и тиглем располагаются указанные выше теплоизолирующие, прозрачные в диапазоне радиоволн индуктора экраны. При этом теплоизолирующие экраны должны быть, кроме указанного, стойкими к фтористой атмосфере и не являться источником примесей во время процесса роста. Все вышеуказанное существенно ограничивает круг применяемых материалов, возможных к использованию для реализации известного технического решения.

Целью заявленного технического решения является устранение недостатков прототипа, а именно:

- увеличение общего КПД ростового процесса;

- снижение стоимости изготовления компонентов для представленного технического решения;

- увеличение технологичности;

- повышение качества выращиваемых кристаллов.

Кроме указанного, заявленное техническое решение обеспечивает реализацию дополнительных целей, а именно:

- уменьшение потребления электроэнергии в расчете на цикл роста;

- упрощение схемы питания нагревателя;

- улучшение безопасности рабочего персонала, задействованного в обслуживании.

Сущность заявленного технического решения заключается в том, что устройство для выращивания монокристаллов фторидов из расплава вытягиванием вниз, включающее нагреватель и тигель с калиброванным отверстием, размещенным в его нижней части, характеризуется тем, что тигель является одновременно нагревателем и выполнен из графита в форме вертикально установленного полого тонкостенного цилиндра, оснащенного в нижней части крышкой из графита с отверстием произвольной формы, повторяющей требуемое сечение выращиваемого кристалла, при этом поперечное сечение отверстия в крышке не превышает 1,5 мм, его длина составляет 0,1-1,0 мм, крышка выполнена съемной с обеспечением возможности неоднократного монтажа-демонтажа, а тигель-нагреватель снабжен электрическими подводами, выполненными из тугоплавкого материала. Устройство по п. 1, характеризуется тем, что электрические подводы к тиглю-нагревателю выполнены из графита.

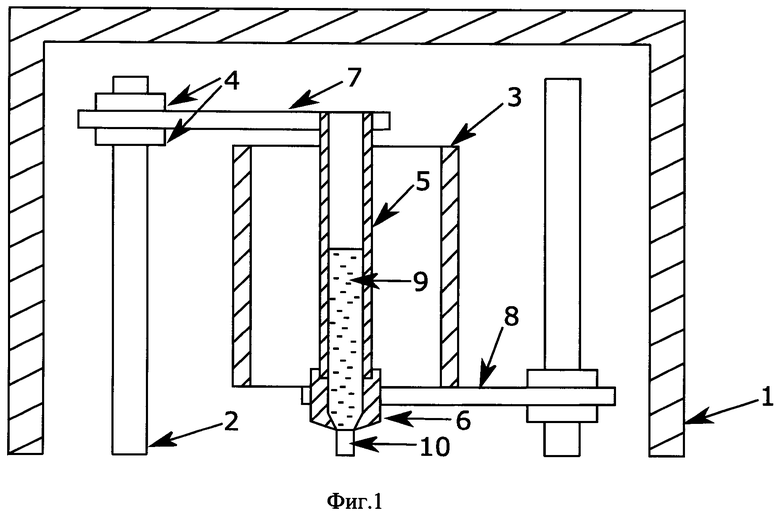

Заявленное техническое решение поясняется Фиг. 1-7, которые являются иллюстрирующими материалами наиболее эффективного выполнения реализации заявленного устройства (вариант), реализованного в лаборатории заявителя, и не ограничивают иных вариантов исполнения.

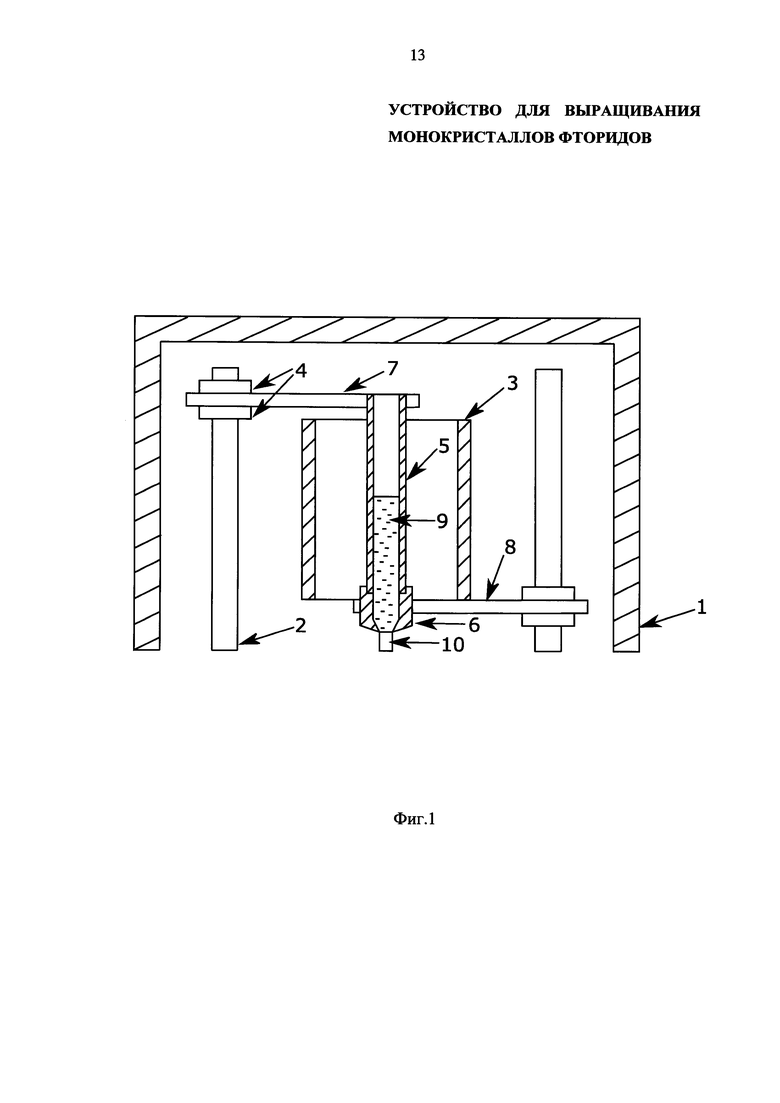

На Фиг. 1 показан общий вид устройства для выращивания кристаллов заявленным способом вытягивания из расплава вниз в контролируемой атмосфере, где 1 - вакуумируемая камера ростовой печи; 2 - тоководы; 3 - экраны нагревателя; 4 - гайки крепления электрических подводов к тоководам; 5 - графитовый полый цилиндр тигля-нагревателя; 6 - графитовая крышка с отверстием; 7, 8 - электрические подводы тигля-нагревателя; 9 - расплав; 10 - выращенный кристалл.

На Фиг. 2 показан общий вид тигля-нагревателя с электрическими подводами.

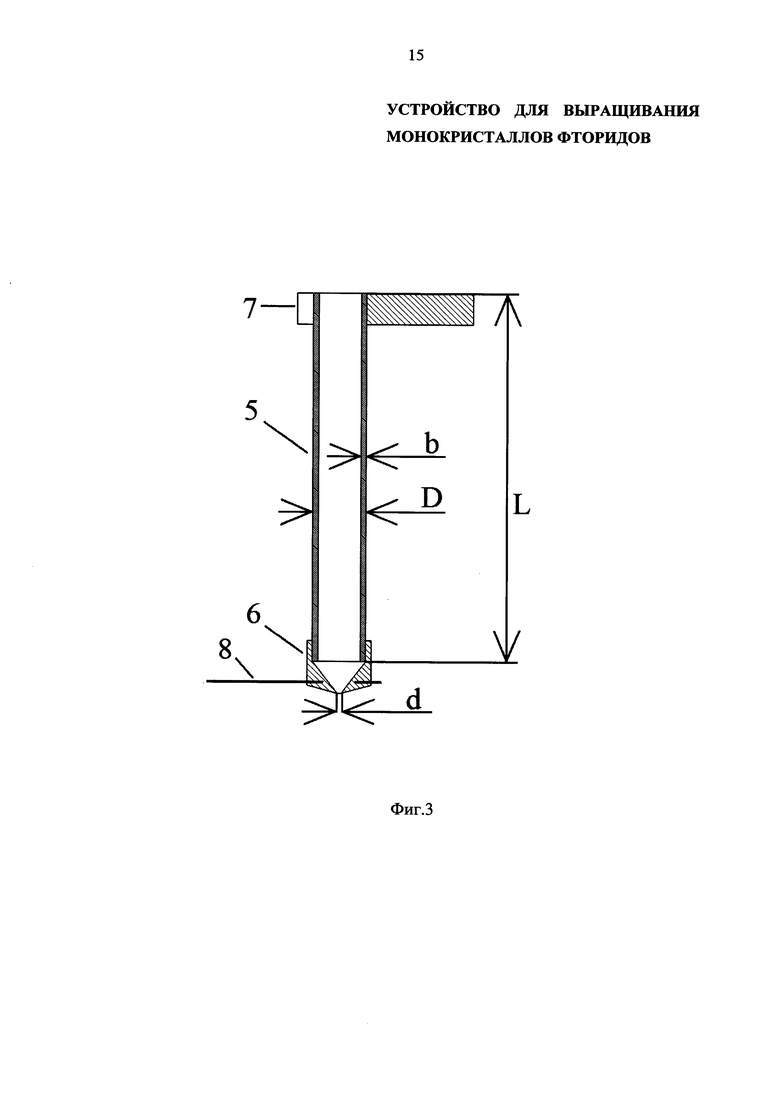

На Фиг. 3 показан продольный разрез тигля-нагревателя, где 5 - графитовый цилиндр длины L, диаметра D, с толщиной стенок b; 6 - графитовая крышка с отверстием; 7, 8 - электрические подводы тигля-нагревателя.

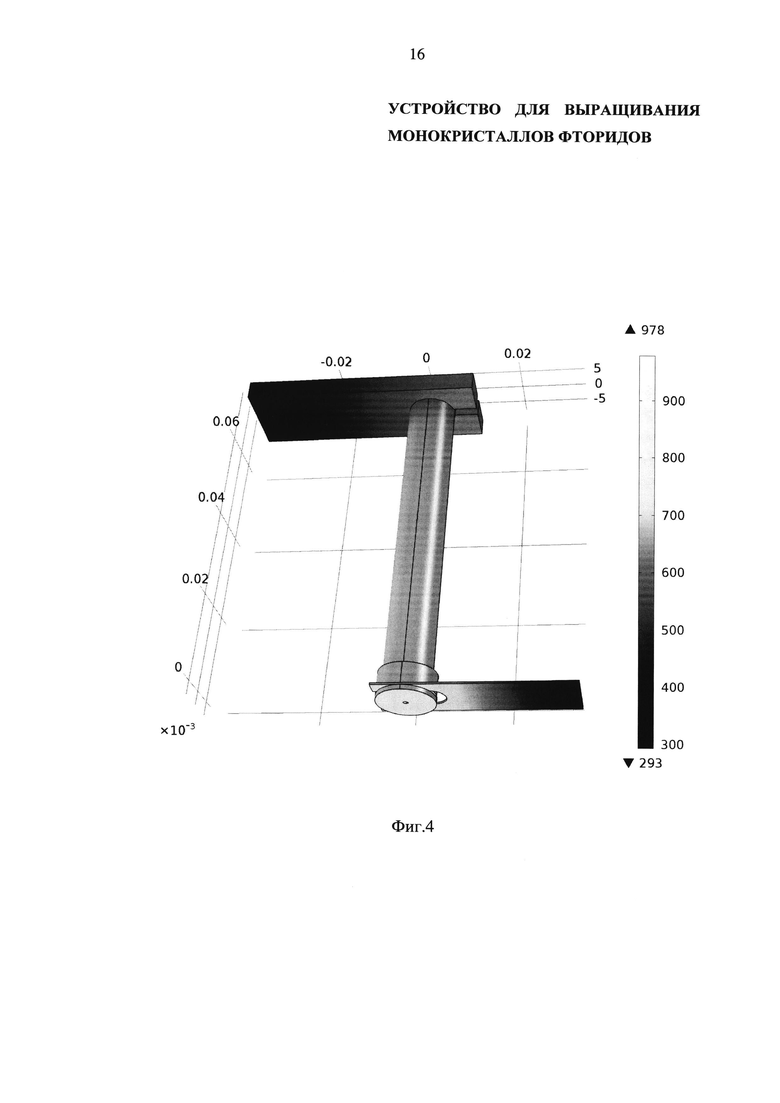

На Фиг. 4 показано промоделированное распределение температуры по поверхности тигля-нагревателя, шкала температур указана в Кельвинах. Размеры тигля-нагревателя: L=70 мм, D=10 мм, b=1 мм.

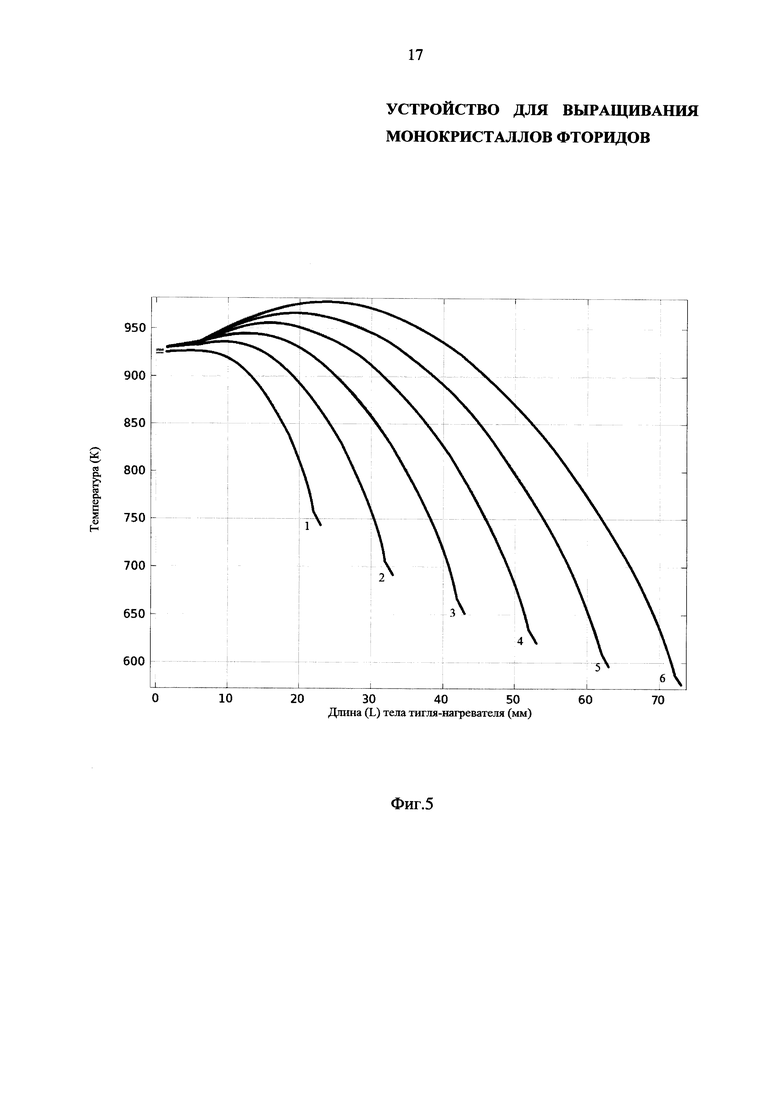

На Фиг. 5 приведены промоделированные графики зависимости температуры графитового тигля-нагревателя вдоль вертикальной оси от координаты на этой оси, при длине (L) тела тигля-нагревателя: 1-20 мм, 2-30 мм, 3-40 мм, 4-50 мм, 5-60 мм, 6 - 70 мм.

На Фиг. 6 приведена фотография экспериментального устройства, на котором реализовано заявленное техническое решение (фотография процесса выращивания кристалла LiYF4:Pr3+).

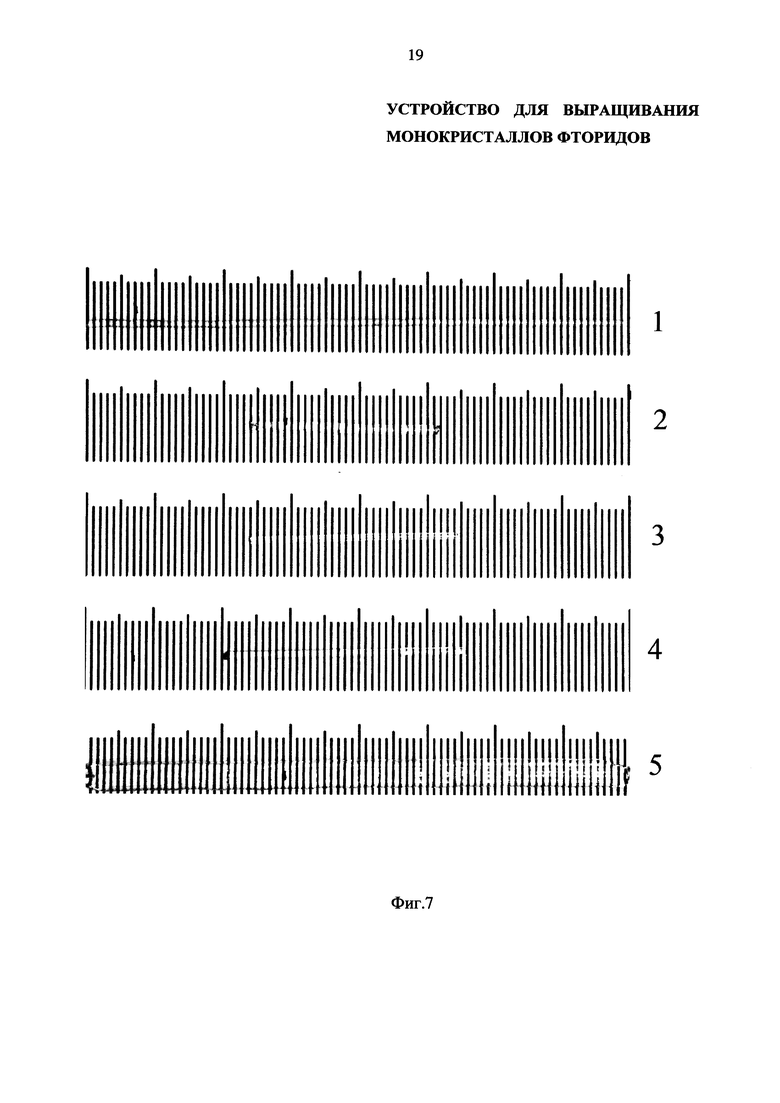

На Фиг. 7 представлены фотографии кристаллов фторидов, выращенных заявленным способом, на фоне линейки с ценой деления 1,0 мм, где:

1 - кристалл LiCaAlF6 круглого сечения диаметром 1,0 мм, длиной 80,0 мм;

2 - кристалл LiYF4:Pr3+ круглого сечения диаметром 1,2 мм, длиной 28,0 мм;

3 - кристалл BaMgF4 круглого сечения диаметром 1,0 мм, длиной 30,0 мм;

4 - кристалл BaY2F8:Pr3+, Nd3+ круглого сечения диаметром 1,0 мм, длиной 36,0 мм;

5 - кристалл LiF прямоугольного сечения 4,0×1,5 мм2, длиной 80,0 мм.

Поставленные цели достигают тем, что в заявленном техническом решении нагрев шихты осуществляют посредством графитового тигля особой конструкции, одновременно выполняющего роль резистивного нагревателя прямого нагрева. Так как в качестве материала для тигля-нагревателя используют графит, который практически не смачивается расплавами фторидов, то форма вытягиваемых кристаллов повторяет форму отверстия в дне тигля-нагревателя. За счет этого в заявленном техническом решении упрощается процесс поддержания температуры расплава на необходимом уровне и резко снижаются требования к контролю зоны роста, которая в данном случае может находиться как на расстоянии 1-2 мм ниже отверстия в дне тигля-нагревателя, так и в самом отверстии в дне тигля-нагревателя, то есть точность поддержания скорости вытягивания кристалла становится менее критичной величиной. Графит выдерживает нагрев до температур, необходимых для выращивания кристаллов фторидов (1500°C), обладает низкой химической реакционной способностью, а также легко обрабатывается. Кроме того, стоимость графита много ниже стоимости платины, которая используется в приведенных аналогах.

Заявленный тигель-нагреватель выполнен в виде полого цилиндра. Он устанавливается вертикально в вакуумируемой камере, в которой возможно поддержание либо высокого вакуума, либо инертного состава атмосферы.

Заявленная конструкция нагревателя позволяет получить высокий КПД в процессе выращивания монокристаллов фторидов, в отличие от первого аналога и прототипа, а также осуществить загрузку любого необходимого количества шихты исходных компонентов кристалла, в отличие от второго аналога. Заявленный тигель-нагреватель имеет в нижней части сменную графитовую крышку с отверстием произвольной формы и размеров, необходимых для задания требуемой формы сечения и размеров выращиваемого кристалла. При этом поперечное сечение отверстия в крышке не превышает 1,5 мм, а протяженность отверстия равняется толщине крышки в месте его расположения и имеет длину порядка 0,1-1,0 мм. Приведенная особенность обеспечивает удешевление применяемых расходных компонентов для реализации заявленного технического решения и позволяет (кроме указанного) проводить быструю и легкую замену одного небольшого элемента (крышки) тигля-нагревателя для получения требуемого профиля кристалла перед запуском следующего цикла роста кристаллов. В отличие от первого аналога и прототипа для процесса нагрева используется либо постоянный ток, либо переменный ток низкой частоты (50-60 Гц). Напряжение на нагревателе составляет, как правило, единицы вольт. Низкая рабочая частота и напряжение питания нагревателя позволяют использовать для его обеспечения и регулировки дешевое и надежное оборудование и отвечают требованиям к безопасности рабочего персонала на производстве. Вокруг тигля-нагревателя располагаются температурные экраны из молибдена, т.к. молибден, как металл, хорошо отражает тепловое излучение и пропускает радиоизлучение. Таким образом, экран одновременно: обеспечивает создание достаточной температуры плавления, слабо агрегирует на поверхности сторонние примеси и при малой толщине обладает достаточной прочностью. Это позволяет дополнительно увеличить общий КПД процесса роста, что не представляется возможным реализовать во втором аналоге, т.к. в нем нельзя использовать экраны, а также указанное (как следствие) позволяет снизить стоимость экранов и повысить их эффективность по сравнению с первым аналогом и прототипом, в которых также не представляется возможным использовать экраны из металла.

Более детальное описание и пояснение заявленного технического решения представлено заявителем далее, на примере выращивания монокристалла LiYF4:Pr3+. В тигель-нагреватель 5 (Фиг. 1), установленный внутри камеры ростовой печи 1, засыпают порошки фторидов высокой чистоты LiF, YF3 и PrF3 9, проводят вакуумирование камеры ростовой печи до давления ниже 10-4 мм рт. ст., в камеру напускают газовую смесь CF4+Ar, в соотношении 3/7, тигель-нагреватель разогревают до температуры выше температуры плавления шихты на 10°С, температуру поддерживают на протяжении всего процесса роста кристалла. Кристалл 10 вытягивают методом micro-pulling-done crystal growth (выращивание кристаллов методом микровытягивания вниз) из расплава 9 со скоростью около 20 мм/час. Данная скорость, индивидуальная для каждого состава кристалла и зависящая от его теплофизических свойств, была выбрана эмпирическим путем в качестве оптимума, т.к. при уменьшении скорости увеличивается время процесса роста кристалла, а при увеличении скорости - снижается качество выращенного кристалла. В результате реализации указанных действий посредством заявленного технического решения заявителем выращен монокристалл LiYF4:Pr3+, длиной 150 мм, диаметром 1,2 мм, внешний вид которого представлен под цифрой 2 на Фиг. 7

При этом следует обратить внимание на то, что распределение температуры по тиглю-нагревателю определяют экспериментально, причем оно (распределение температур) зависит от соотношения длины L, диаметра D и толщины стенок b.

На Фиг. 4 представлено промоделированное заявителем в эксперименте распределение температуры по длине тигля-нагревателя,

На Фиг. 6 представлена фотография реально работающего тигля-нагревателя L=70 мм, D=10 мм, b=1 мм.

На Фиг. 5 - представлены графики зависимости температуры промоделированного графитового тигля-нагревателя вдоль вертикальной его оси в зависимости от координаты на этой оси, при варьировании длины (L) тела тигля-нагревателя от 20 до 70 мм с шагом 10 мм. Вытягивание кристалла из расплава осуществляется через отверстие специальной формы в крышке 6. Поперечное сечение d этого отверстия не превышает 1.5 мм.

В качестве примера реализуемости описанного способа на Фиг. 7 приведены фотографии ряда кристаллов фторидов, выращенных с применением заявленного технического решения на лабораторном образце ростовой печи. Представленные фото иллюстрируют возможность реализации заявленного технического решения в промышленности и его полезность в качестве доступного решения для выращивания монокристаллов фторидов высокого оптического качества в виде волокон и стержней прямоугольного или круглого сечения с типичными размерами от 0.2 до 1.5 мм.

Заявленное техническое решение удовлетворяет критерию «новизна», предъявляемому к изобретениям, так как из исследованного уровня техники заявителем не выявлено техническое решение, которому присущи признаки, идентичные всем признакам, перечисленным в формуле изобретения, включая характеристику назначения.

Заявленное техническое решение удовлетворяет критерию «изобретательский уровень», предъявляемому к изобретениям, поскольку из исследованного уровня техники заявителем не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками заявленного технического решения, и не установлена известность влияния отличительных признаков на указанные технические результаты.

Заявленное техническое решение удовлетворяет критерию «промышленная применимость» предъявляемому к изобретениям, т.к. оно может быть реализовано в промышленном производстве монокристаллов фторидов с применением известных материалов и с использованием доступного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ | 2009 |

|

RU2418109C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА | 2009 |

|

RU2418108C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА (ВАРИАНТЫ) И МОНОКРИСТАЛЛ (ВАРИАНТЫ) | 1999 |

|

RU2215070C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МЕТОДОМ ОТФ CdZnTe, ГДЕ 0≤x≤1, ДИАМЕТРОМ ДО 150 мм | 2009 |

|

RU2434976C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ | 2005 |

|

RU2304642C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТРОЙНОГО СОЕДИНЕНИЯ ЦИНКА, ГЕРМАНИЯ И ФОСФОРА | 2023 |

|

RU2813036C1 |

| Способ формирования температурного градиента в тепловом узле печи для выращивания фторидных кристаллов и устройство для его осуществления | 2021 |

|

RU2765962C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| Способ радиального разращивания профилированных монокристаллов германия | 2016 |

|

RU2631810C1 |

Изобретение относится к технологии получения монокристаллов фторидов из расплава для использования в оптике. Устройство для выращивания монокристаллов фторидов 10 из расплава 9 вытягиванием вниз включает тигель-нагреватель 5, выполненный из графита в форме вертикально установленного полого тонкостенного цилиндра, оснащенного в нижней части крышкой 6 из графита с отверстием произвольной формы, повторяющей требуемое сечение выращиваемого кристалла 10, при этом поперечное сечение отверстия в крышке не превышает 1,5 мм, его длина составляет 0,1-1,0 мм, крышка 6 выполнена съемной с обеспечением возможности неоднократного монтажа-демонтажа, а тигель-нагреватель 5 снабжен электрическими подводами 7, 8, выполненными из тугоплавкого материала, например графита. Изобретение позволяет выращивать монокристаллы фторидов высокого оптического качества в виде волокон и стержней прямоугольного или круглого сечения с типичными размерами от 0,2 до 1,5 мм. 1 з.п. ф-лы, 7 ил.

1. Устройство для выращивания монокристаллов фторидов из расплава вытягиванием вниз, включающее нагреватель и тигель с калиброванным отверстием, размещенным в его нижней части, отличающееся тем, что тигель является одновременно нагревателем и выполнен из графита в форме вертикально установленного полого тонкостенного цилиндра, оснащенного в нижней части крышкой из графита с отверстием произвольной формы, повторяющей требуемое сечение выращиваемого кристалла, при этом поперечное сечение отверстия в крышке не превышает 1,5 мм, его длина составляет 0,1-1,0 мм, крышка выполнена съемной с обеспечением возможности неоднократного монтажа-демонтажа, а тигель-нагреватель снабжен электрическими подводами, выполненными из тугоплавкого материала.

2. Устройство по п. 1, отличающееся тем, что электрические подводы к тиглю-нагревателю выполнены из графита.

| US 7413606 B2, 19.08.2008 | |||

| СЦИНТИЛЛЯТОР ДЛЯ ДЕТЕКТИРОВАНИЯ НЕЙТРОНОВ И НЕЙТРОННЫЙ ДЕТЕКТОР | 2009 |

|

RU2494416C2 |

| RU 2005136369 А, 27.06.2006. | |||

Авторы

Даты

2016-10-10—Публикация

2015-11-24—Подача