Данное изобретение относится к способу получения порошка из твердого сплава, причем порошок состоит из таких компонентов, как твердый материал, металлическое связующее и нерастворимая в воде способствующая прессованию добавка, включающему в себя сушку суспензии, содержащей данные компоненты, с использованием воды в качестве жидкой фазы.

Отформованные изделия, изготовленные из твердых металлических сплавов, получают путем прессования и спекания материалов на порошковой основе. Этого достигают измельчением компонентов твердого материала и металлического связующего в жидкой среде до получения тонкой дисперсной смеси в виде суспензии. При использовании крупнодисперсных исходных порошков эта стадия включает в себя также измельчение этих исходных порошков, тогда как при применении тонкодисперсных исходных порошков суспензию только гомогенизируют. Жидкость защищает частицы порошка от слипания, а также предотвращает их окисление в процессе измельчения.

Пригодными системами измельчения, почти исключительно используемыми в настоящее время, являются перемешивающие шаровые мельницы, известные также как истиратели, в которых подвергаемый измельчению материал перемещают вместе с твердыми металлическими шарами (шариками из твердого сплава) с помощью лопастей многолопастной мешалки внутри цилиндрического контейнера. В суспензию, полученную в процессе измельчения, ускоренном присутствием жидкости, может быть введена способствующая прессованию добавка, например парафин. Добавление способствующей прессованию добавки не только облегчает сжатие порошка твердого сплава во время процесса прессования, но также повышает его прочность в неспеченном состоянии, что облегчает в дальнейшем манипулирование сформованными прессованием заготовками. Суспензию затем высушивают, получая конечный порошок твердого сплава, который готов к последующей обработке, включающей в себя прессование и спекание.

Обычно используемым способом сушки является сушка распылением. В этом процессе суспензию пригодной к распылению консистенции распыляют через сопло, размещенное внутри распылительной колонны. Потоком нагретого газа высушивают образовавшиеся при распылении в воздухе капли, которые затем осаждаются в виде гранул или шариков малого размера, т.е. в виде гранулята, в нижней конической части распылительной колонны, откуда этот гранулят может быть затем извлечен. Существенное преимущество производства порошков твердых сплавов в гранулированном виде состоит в том, что значительно улучшаются характеристики течения (насыпания) этих порошков, что облегчает процесс заполнения пресс-форм.

Распылительные колонны в системах сушки распылением, используемых в твердосплавной промышленности, выполняют с цилиндрической верхней частью и конической нижней частью с направленной вниз вершиной, при этом такие колонны обычно работают в противоточном режиме по принципу фонтана, т.е. распыляющую форсунку (фурму) размещают в центре нижней части распылительной колонны, а распыление суспензии ведут под высоким давлением (12-24 бар) в направлении вверх в форме фонтана. Поток газа, который высушивает распыленные капли, входит в сушильную камеру сверху навстречу направлению перемещения распыленных капель и выходит из распылительной колонны в верхней трети конической, направленной вершиной вниз части ниже распыляющей форсунки. При таком расположении капли сначала перемещаются снизу вверх, а затем сверху вниз под действием гравитации и встречного потока газа. В ходе цикла сушки капли превращаются в плотный гранулят с низким содержанием остаточной влажности. После того, как они падают на дно распылительной колонны, они автоматически стекают струйками вниз по конической, направленной вершиной вниз части к центральному разгрузочному отверстию.

Поскольку профиль полета распыленных капель характеризуется сначала их движением вверх, а затем вниз, то расстояние, которое проходят капли во время сушки, эквивалентно их перемещению в распылительных колоннах, которые работают при прямоточном движении сверху вниз потоков высушиваемой суспензии и сушильного газа, а следовательно, в данном процессе требуется почти на пятьдесят процентов меньше высота колонн.

Распылительные колонны, которые при практическом использовании функционируют с использованием противотока по принципу фонтана, имеют размер цилиндрической части по высоте от 2 до 9 м при отношении высота/диаметр от 0,9 до 1,7, в то время как распылительные колонны, работающие в режиме прямотока подаваемых сверху вниз потоков газа и осадка, оборудованы цилиндрической частью с размером по высоте от 5 до 25 м при отношении высота/диаметр в пределах от 1:1 до 5:1.

В настоящее время в твердосплавной промышленности при измельчении суспензий и прессовании по-прежнему почти исключительно используют такие органические растворители, как ацетон, спирт, гексан или гептан. Эти растворители применяют в концентрированном виде или в небольшой степени разбавляют водой. Поскольку способствующие прессованию добавки на основе воска, часто используемые на практике, такие как парафин, обычно легко растворяются в упомянутых растворителях, то при измельчении и распылении порошка твердого сплава проблем не возникает.

Существенный недостаток в данном случае состоит в том, что все эти растворители являются легко воспламеняемыми и летучими. Следовательно, истиратели и системы сушки распылением должны быть сконструированы как взрывобезопасные установки, что требует значительных инженерно-конструкторских усилий и, таким образом, определяет их высокую стоимость. Кроме того, материалы должны быть высушены в распылительной колонне в атмосфере инертного газа, обычно азота.

Все перечисленные выше растворители являются также загрязняющими окружающую среду вредными веществами, а также, несмотря на использование различных мер по возвращению их в рабочий цикл, они в существенной степени теряются из-за высокой летучести.

Ввиду этих существенных недостатков, сопровождающих применение таких органических растворителей, были предприняты попытки заменить органические растворители водой. При этом возникла трудность, состоящая в том, что используемые в большинстве случаев способствующие прессованию добавки, такие как парафин, нерастворимы в воде, что вызывает необходимость принятия специальных мер при получении суспензии с целью достижения удовлетворительного качества конечного порошка твердого сплава.

Для ясности следует отметить, что общее понятие «твердый сплав» относится также к так называемым керметам (т.е. металлокерамике) - особой группе твердых сплавов, которые обычно содержат твердые материалы с азотом.

В патенте США №4397889 описан способ получения порошка твердого сплава, в котором используют способствующую прессованию добавку, нерастворимую в среде измельчения. В приведенных в этом патенте примерах упомянуты парафин в качестве способствующей прессованию добавки и вода в качестве среды измельчения. Для получения порошка из твердого сплава соответствующего качества и с однородным распределением способствующей прессованию добавки независимо от того, что способствующая прессованию добавка нерастворима в среде измельчения, в этом патенте США было предложено сначала проводить нагрев компонентов порошкового твердого материала вместе с частицами металлического связующего или без них до температуры, которая выше точки плавления, способствующей прессованию добавки, а затем смешивать их со способствующей прессованию добавкой. Порошковую смесь затем охлаждают настолько быстро, насколько это возможно, для ограничения окисления порошка. Для предотвращения чрезмерного образования комковатой структуры порошковой смеси при остывании эту смесь на протяжении фазы охлаждения перемешивают. После охлаждения добавляют компоненты металлического связующего, если они еще не были включены в состав порошковой смеси, а затем порошковую смесь измельчают в воде. Суспензию, полученную таким образом, далее распыляют и высушивают, например, в системе сушки распылением. Недостатком данного процесса является то, что установки перемешивания, в которых перемешивают порошок твердого сплава и способствующую прессованию добавку, сильно загрязняются комковатыми, клейкими отложениями из смеси «порошок-способствующая прессованию добавка» и поэтому должны очищаться с удалением всех остаточных отложений перед каждым новым циклом получения порошка твердого сплава, что достаточно трудоемко и связано со значительными затратами.

Следовательно, задачей настоящего изобретения является разработка способа получения порошка твердого сплава, в котором исключены перечисленные выше недостатки, соответствующие известному уровню техники.

Эту задачу решают в предпочтительном варианте осуществления изобретения, относящемся к получению порошка твердого сплава, в котором компоненты твердого материала и металлического связующего сначала измельчают в воде с образованием суспензии, а компоненты способствующей прессованию добавки добавляют в эту суспензию после измельчения в виде эмульсии, полученной с помощью эмульгатора с добавлением воды.

Таким образом, в настоящем изобретении предложен способ получения порошка твердого сплава, состоящего из компонентов твердого материала, металлического связующего и нерастворимой в воде способствующей прессованию добавки, включающий в себя сушку водной суспензии, содержащей указанные компоненты, отличающийся тем, что для получения суспензии указанных компонентов сначала измельчают компоненты твердого материала и металлического связующего в воде с образованием суспензии, способствующую прессованию добавку смешивают с эмульгатором с добавлением воды с образованием эмульсии, после чего смешивают полученную суспензию с полученной эмульсией.

Кроме того, в настоящем изобретении предложен спеченный твердый сплав, полученный из порошка твердого сплава, полученного предложенным в настоящем изобретении способом.

Предложенный способ представляет собой простое средство для достижения однородного распределения способствующей прессованию добавки в порошке твердого сплава. Эмульсию можно легко получать в стандартной и имеющейся на рынке системе эмульгирования, оборудованной баком с двойными стенками с мешалкой и устройством тонкого диспергирования. После того как способствующая прессованию добавка и эмульгатор расплавлены, добавляют требуемое количество воды. При равенстве температур двух несмешивающихся фаз (способствующей прессованию добавки и воды), но не ранее этого, фазу способствующей прессованию добавки диспергируют в воде с помощью высокоскоростной (например, примерно 6000 об/мин) установки тонкого диспергирования. Как правило, применяют стандартные и имеющиеся на рынке эмульгаторы, например такие, которые используются в пищевой промышленности. Эмульгатор следует подбирать в соответствии со специфическим составом способствующей прессованию добавки, которую следует эмульгировать. При выборе эмульгатора очень важно предусмотреть, чтобы он не содержал веществ, которые отрицательно влияли бы на последующие стадии способа получения твердого сплава, таких как соединения щелочных, щелочноземельных металлов или серы, которые после спекания могут образовывать фазы, вызывающие появление трещин. Кроме того, следует предусмотреть, чтобы эмульгатор не содержал стабилизирующих эмульсию добавок, например агентов, повышающих уровень рН, т.к. такие добавки могут не испаряться полностью во время сепарации воска и поэтому могут создать проблемы во время последующего спекания порошка твердого сплава. Даже при отсутствии таких стабилизирующих добавок эмульсия остается устойчивой при комнатной температуре в течение не менее 5 суток, что является достаточным сроком для беспроблемного производства порошков из твердого сплава.

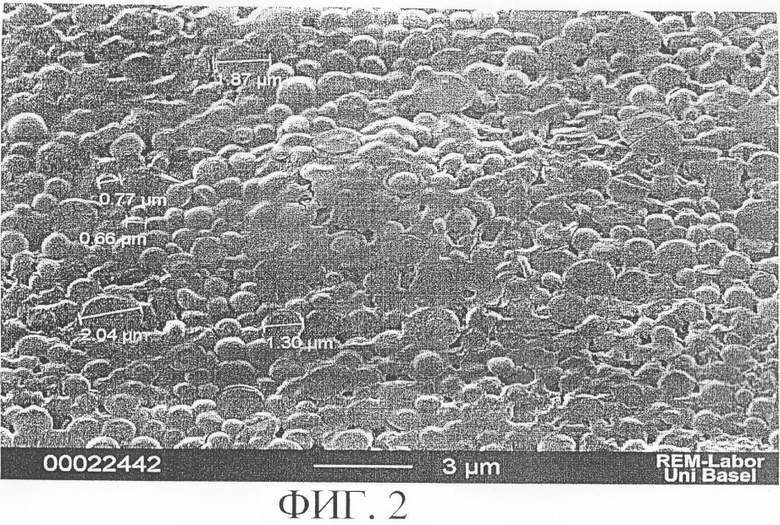

Особое преимущество заключается в применении эмульгатора, пригодного для получения эмульсии со средним диаметром капель менее 1,5 мкм.

При производстве порошков твердых сплавов в качестве способствующей прессованию добавки чаще всего используют парафин. При использовании парафина оказалось эффективным при получении эмульсии применять в качестве эмульгатора смесь полигликолевого эфира жирного спирта и монодиглицеридов.

Особое преимущество при производстве порошка твердого сплава в соответствии с данным изобретением представляет собой измельчение порошка в истирателе при вязкости суспензии в диапазоне от 2500 до 8000 мПа·с (измеряемой с помощью реометра RC 20, изготовленного фирмой Europhysics, при скорости сдвига 5,2 [1/с]) и при минимальном 4-8-кратном обмене по объему в час.

В этом случае имеется возможность даже при получении суспензии, содержащей компоненты твердого материала и металлического связующего с размером частиц, значительно меньшим 1 мкм, достичь столь коротких времен измельчения, которые исключают чрезмерное окисление частиц.

Особый интерес представляет применение способа, воплощающего данное изобретения, для получения порошка твердого сплава с использованием сушки суспензий в системе сушки распылением для получения гранулята твердого сплава. В предпочтительном варианте осуществления изобретения используют распылительную колонну, включающую в себя цилиндрическую часть и коническую часть, в которой поток газа, который высушивает суспензию, поступает в сушильную камеру при температуре между 130 и 195°С и выходит из системы при температуре в пределах 85-117°С, причем распылительную колонну конструируют и эксплуатируют таким образом, чтобы отношение количества воды, добавленной в суспензию (в литрах в час), к объему колонны (в м3) находилось в пределах от 0,5 до 1,8 и чтобы максимум 0,17 кг суспензии распыляли на м3 поступающего сушильного газа, причем концентрация твердых частиц в суспензии имела бы значение в пределах 65-85 мас.%.

Принимается как само собой разумеющееся, что имеющейся в наличии энергии, заданной количеством и температурой входящего потока газа, достаточно для испарения добавленного количества воды без затруднений.

Важным отличием данного специального процесса сушки распылением является то, что количество воды, добавляемой с помощью суспензии, в его отношении к объему колонны должно быть меньше, чем обычное количество для случая распылительных колонн, и что количество воздуха должно соответствовать распыляемой суспензии таким образом, чтобы обеспечить по меньшей мере 1 м3 воздуха на 0,17 кг суспензии. В таком случае, в данном процессе и при данных преимущественных условиях достигают как неразрушительной сушки, так и максимальной концентрации остаточной влажности на уровне 0,3 мас.% по отношению к конечным гранулам.

При описанных выше условиях проведения процесса в значительной степени удается избежать окисления даже очень мелкодисперсных исходных порошков.

Само собой разумеется, что в данном процессе, как это обычно имеет место в случае получения гранулятов твердого сплава, баланс углерода должен быть подобран с учетом химического анализа используемого исходного порошка и кислорода, входящего (всасываемого) во время измельчения и сушки распылением, путем добавления, в случае необходимости, углерода перед измельчением таким образом, чтобы обеспечить получение из гранулята твердого сплава конечного спеченного твердого сплава без η-фазы (от английского eta phase) и без свободного углерода.

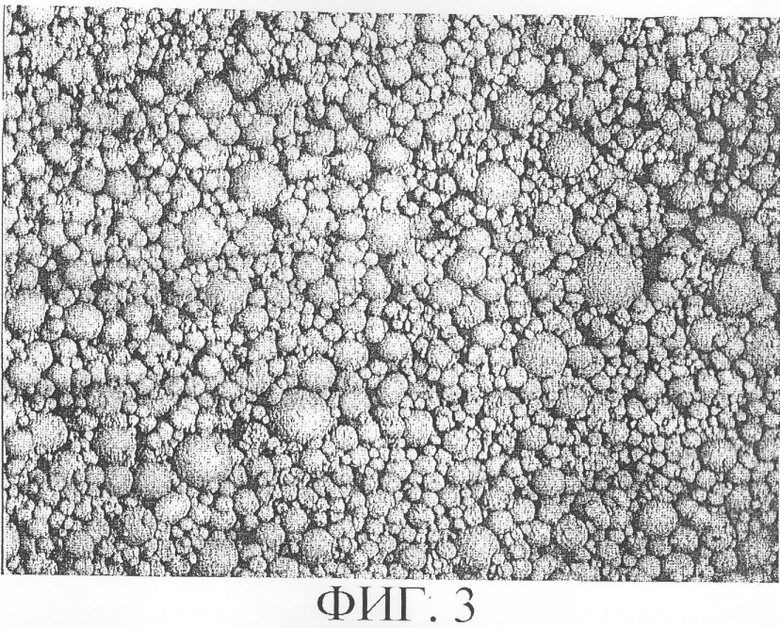

Как правило, средний размер частиц получаемого гранулята лежит между 90 и 250 мкм, и его можно регулировать путем изменения размера отверстия распылительного сопла, вязкости распыляемой суспензии и/или давления распыления. Меньшее отверстие сопла, меньшая вязкость и более высокое давление распыления снижают средний размер частиц. Количество суспензии, подаваемой через распылительное сопло, регулируют путем подбора давления распыления или размера вихревой камеры и/или отверстия распылительного сопла.

Хотя такой специальный процесс сушки распылением может быть использован и в прямоточной, и в противоточной системах сушки распылением, доказана его наибольшая эффективность в противоточных системах сушки распылением, которые работают по принципу фонтана, что означает большую компактность конструкции системы сушки распылением.

Доказано также преимущество сооружения верхней цилиндрической части распылительной колонны с высотой приблизительно 6 м и диаметром от 4 до 5 м. Признан также наиболее удачным угол нижней конусной части в 45-50°.

Особое преимущество процесса сушки, воплощающего данное изобретение, состоит в том, что он позволяет использовать в качестве сушильного газа воздух, что делает процесс чрезвычайно экономически эффективным.

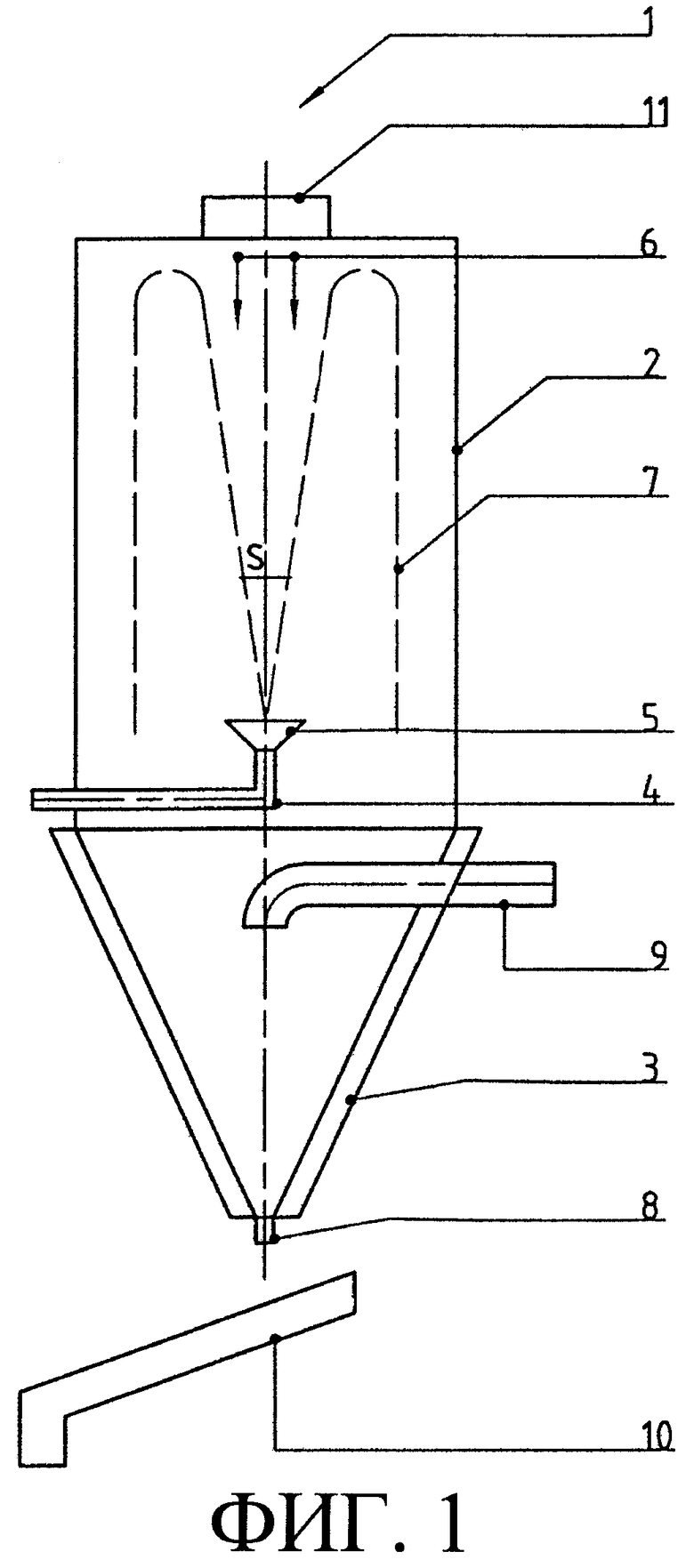

Если сушку распылением выполняют, используя противоточную систему сушки распылением, основанную на принципе фонтана, предпочтительно подбирать температуру поступающего сушильного воздуха вверху цилиндрической части и температуру сушильного воздуха в точке, в которой он оставляет коническую нижнюю часть распылительной колонны, в определенном диапазоне таким образом, чтобы достичь температуры от 70 до 120°С в геометрической средней точке (S) распылительной колонны. При соблюдении этих условий окисление гранулята твердого сплава сводится к минимуму.

В последующих разделах дается подробное описание изобретения с использованием ссылок на чертежи и примеры его осуществления.

На фиг.1 проиллюстрирован базовый принцип действия распылительной колонны, который касается наиболее предпочтительного решения по производству гранулята твердого сплава из суспензии, получаемой в соответствии с данным изобретением.

Распылительная колонна (1) состоит из цилиндрической части (2) и примыкающей к ней снизу конической, направленной вершиной вниз части (3). Распылительная колонна (1) работает в противоточном режиме в соответствии с принципом фонтана, т.е. поток газа, который высушивает гранулят, подают с верхней стороны (11) цилиндрической части и направляют вниз, в то время как диспергированную суспензию распыляют вверх в виде фонтана навстречу направлению потока (6) газа через распыляющую форсунку (4) с сопловым отверстием (5) от нижней стороны цилиндрической части.

Таким образом, капли (7) распыленной жидкости сначала перемещаются вверх до перемены направления на обратное в ответ на направленный им навстречу поток газа и действие гравитации, а затем падают вниз. Перед оседанием на дно распылительной колонны (1) в конической, направленной вершиной вниз части (3) капли (7) жидкости должны быть превращены в сухой гранулят.

Этот гранулят направляют через коническую, направленную вершиной вниз часть (3) распылительной колонны к разгрузочному отверстию (8). Поток (6) газа направляют в цилиндрическую часть (2) при температуре от 130 до 195°С и выводят из распылительной колонны через патрубок (9) для выхода газа, расположенный под распыляющей форсункой (4) в верхней трети конической части (3), при температуре от 85 до 117°С. Предпочтительно, температуры газа на входе и выходе регулируют таким образом, чтобы достичь в геометрической средней точке (S) распылительной колонны температуры в пределах от 70 до 120°С. Очень важно, чтобы отношение количества воды, добавленной с помощью суспензии (в литрах в час), к объему колонны (в м3) составляло от 0,5:1 до 1,8:1 и чтобы на один м3 поступающего сушильного газа распыляли максимум 0,17 кг суспензии, причем концентрация твердых частиц в суспензии должна быть в пределах 65-85 мас.%. Конечно, необходимо также обеспечить, чтобы имеющейся в наличии энергии, заданной количеством и температурой входящего потока газа, было достаточно для испарения подаваемого количества воды без затруднений.

Предпочтительно изготавливать коническую часть (3) распылительной колонны в виде конструкции с двойными стенками для обеспечения циркуляции охлаждающего агента, например воды. Это обеспечит охлаждение гранулята в этой части распылительной колонны до температуры, не превышающей 75°С.

После выхода из распылительной колонны (1) через разгрузочное отверстие (8) гранулят попадает в охлаждающий канал (10), где он остывает до комнатной температуры.

В приведенном ниже разделе настоящее изобретение описано со ссылкой на конкретный пример его осуществления.

Пример

С целью получения восксодержащего гранулята из твердого сплава со средним размером частиц 125 мкм, состоящего, помимо 2%-ного содержания воска (парафина), из 6 мас.% кобальта, 0,4 мас.% карбида ванадия и в остальном из карбида вольфрама, 36 кг порошкового кобальта со средним размером частиц примерно 0,8 мкм по FSSS (от англ. «Fisher subsieve size») и содержанием кислорода в 0,56 мас.%, 2,4 кг порошкового карбида ванадия со средним размером частиц примерно 1,2 мкм по FSSS и содержанием кислорода в 0,25 мас.% и 561,6 кг карбида вольфрама с удельной площадью поверхности, определенной по методу БЭТ, в 1,78 м2/г, что соответствует среднему размеру частиц примерно 0,6 мкм, и с содержанием кислорода в 0,28 мас.% измельчали в истирателе в 148 л воды в течение 5 часов. Материалы измельчали 2000 кг шаров из твердого сплава размером 9 мм в диаметре при скорости истирателя 78 об/мин. Производительность циркуляционного насоса составляла 1000 л суспензии в час. Температуру суспензии поддерживали во время измельчения постоянной на уровне примерно 40°С. Конечную суспензию после измельчения охлаждали до 30,6°С и перемешивали до однородной консистенции с 24 кг эмульсии парафина (48,8 мас.% воды; 48,8 мас.% парафина; остальное - эмульгатор). Затем для достижения содержания твердых частиц в 75 мас.% и вязкости 3000 мПа·с добавляли воду. Эмульсию получали в стандартной и имеющейся на рынке установке для эмульгирования, изготовленной фирмой IKA, Германия. В этом процессе к 2 кг стандартного эмульгатора, состоящего главным образом из смеси полигликолевого эфира жирного спирта с монодиглицеридом, добавляли 40 кг парафина и расплавляли при температуре 85°С (точный состав эмульгатора следует подбирать опытным путем в зависимости от состава используемого парафина). Вслед за расплавлением добавляли 40 кг воды и нагревали до той же температуры. Затем запускали установку тонкодисперсионного эмульгирования на 60 мин для получения эмульсии. Далее эту эмульсию охлаждали с регулируемой скоростью охлаждения 2°С/мин до комнатной температуры с помощью мешалки. Измерение распределения капель по размерам, выполненное на лазерном гранулометре, показало, что их средний диаметр (d50) составил 1,16 мкм.

На фиг.2 показана с 7500-кратным увеличением криогенная экспозиция конечной эмульсии, полученная с помощью сканирующего электронного микроскопа (от английского. KRYO-SEM).

Для гранулирования суспензии, полученной по данной методике, использовали распылительную колонну (1) с размерами 6 м по высоте и 4 м в диаметре с конической, направленной вершиной вниз частью (3) с углом конуса 50°. Объем колонны составлял 93 м3. Распылительная колонна была рассчитана на работу в противоточном режиме на основе принципа фонтана. Воздух, используемый для сушки суспензии, подавали в распылительную колонну с расходом 4000 м3/ч.

Суспензию распыляли в распылительную колонну через форсунку (4) с однокомпонентным соплом (5) с размером отверстия 1,12 мм в диаметре при давлении 15 бар, что в результате соответствовало концентрации суспензии 0,08 кг суспензии на один м3 сушильного воздуха. Температуру воздуха на выходе поддерживали постоянной на уровне 88°С, чего достигали при предпочтительных условиях подачи сушильного воздуха с температурой 145°С. При расходе подаваемого воздуха в 4000 м3 в час распыление 0,08 кг суспензии на один м3 сушильного воздуха создавало в результате расход распыляемой суспензии в 320 кг в час. Поскольку концентрация твердых частиц в суспензии составляла 75 мас.%, выход 320 кг суспензии в час соответствовал часовой подаче воды в 80 л.

Тогда отношение часовой подачи воды к объему колонны составляло:

(80 л/час)/(93 м3)=0,86 л/м3·ч.

Концентрация кислорода в полученном грануляте составляла 0,51 мас.%.

На фиг.3 показано изображение (с 50-кратным увеличением) гранулята из твердого сплава со средним размером частиц в 125 мкм, полученного в соответствии с приведенным выше примером.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛЯЕМЫЙ ПОРОШОК НЕФИБРИЛЛИРУЕМОГО ФТОРПОЛИМЕРА | 2000 |

|

RU2223994C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2452704C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСПЕРСИОННЫХ ПОРОШКОВ | 2012 |

|

RU2570660C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2397967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ К КОРМАМ ДЛЯ ЖИВОТНЫХ НА ОСНОВЕ ФЕРМЕНТАЦИОННОГО БУЛЬОНА | 1997 |

|

RU2180175C2 |

| ПРИГОТОВЛЕНИЕ ТВЕРДЫХ КАПСУЛ, СОДЕРЖАЩИХ ВКУСОАРОМАТИЧЕСКИЕ ВЕЩЕСТВА | 2011 |

|

RU2523298C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ МЕТИОНИНАТА НАТРИЯ И ПРИМЕНЕНИЕ ЭТИХ РАСТВОРОВ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ | 1999 |

|

RU2222526C2 |

| НАНОКРИСТАЛЛИЧЕСКИЕ СПЕЧЕННЫЕ ТЕЛА НА ОСНОВЕ АЛЬФА-ОКСИДА АЛЮМИНИЯ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2383638C2 |

| Способ получения аминоарил- @ -сульфатоэтилсульфонов | 1990 |

|

SU1831475A3 |

Изобретение относится к порошковой металлургии. Предложен способ получения порошка твердого сплава, состоящего из компонентов твердого материала, металлического связующего и нерастворимой в воде способствующей прессованию добавки, включающий сушку водной суспензии, содержащей указанные компоненты. Для получения суспензии указанных компонентов сначала измельчают компоненты твердого материала и металлического связующего в воде с образованием суспензии, способствующую прессованию добавку смешивают с эмульгатором с добавлением воды с образованием эмульсии, после чего смешивают полученную суспензию с полученной эмульсией. Изобретение направлено на создание экологичного способа получения порошка твердого сплава и предотвращение слипания частиц порошка. 2 н. и 8 з.п. ф-лы, 3 ил.

| US 4397889 A, 09.08.1983 | |||

| US 5922978 A, 13.07.1999 | |||

| RU 2114720 C1, 10.07.1998 | |||

| ТРЕТЬЯКОВ В.И | |||

| «Основы металловедения и технологии производства спеченных твердых сплавов», М.: Металлургия, 1976, с.298-326. |

Авторы

Даты

2006-08-20—Публикация

2002-03-08—Подача