Настоящее изобретение относится к способу гальванического осаждения никеля, кобальта, сплавов никеля или сплавов кобальта в гальванической ванне с использованием электролита, содержащего соединения никеля, соответственно соединения кобальта, такие как сульфаты или сульфаматы, соответственно хлориды. Электролиты подобного состава для гальванического осаждения известны, например, из DE 2558423, DE 2218967, US 2470775, а также ЕР 0835335. При гальваническом осаждении металлов по меньшей мере на один анод и по меньшей мере один катод, расположенные в ванне, периодически подают импульсы тока. Такие технологии осаждения, предусматривающие импульсную подачу тока, известны, например, из указанных выше публикаций US 2470775, а также ЕР 0835335.

Такие способы позволяют в принципе осуществлять гальваническое осаждение никеля, кобальта, сплавов никеля или сплавов кобальта в гальванической ванне. Однако при изготовлении подобным гальваническим осаждением деталей, которые должны иметь определенные механические свойства, например заданную прочность, соответственно заданную текучесть (пластичность), приходиться сталкиваться с особыми проблемами. Подобные проблемы возникают главным образом в тех случаях, когда изготавливаемую деталь в последующем требуется неразъемно соединять с другими деталями, например сваркой. Обычно при этом к пределу текучести предъявляются определенные минимальные требования, чтобы можно было обеспечить достаточно прочное и долговечное сварное соединение между нанесенным гальваническим осаждением слоем никеля или кобальта или слоем сплава никеля или кобальта и другими деталями. Если же свариваемый слой обладает слишком высоким пределом текучести, то прочность соответствующего слоя уменьшится, и поэтому такой слой при определенных условиях уже не будет отвечать заданным требованиям, предъявляемым к нагрузочной способности. Сказанное относится прежде всего к деталям, подвергающимся относительно высоким нагрузкам, действующим, например, на элементы конструкции ракетных двигателей. В этом отношении особо следует назвать камеры ракетных двигателей, основными элементами которых являются впрыскивающая головка, камера сгорания и реактивное сопло.

Было установлено, что известные способы не обеспечивают придание получаемым гальваническим осаждением слоям никеля или кобальта либо слоям на основе сплавов никеля или кобальта необходимых свойств, являющихся необходимой предпосылкой получения обладающего заданными характеристиками неразъемного соединения, прежде всего сварного, такого слоя с другими деталями, изготовленными, например, из сплава на основе железа или никеля.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ гальванического осаждения никеля, кобальта, сплавов никеля или сплавов кобальта в гальванической ванне, который предусматривал бы периодическую подачу импульсов тока по меньшей мере на один анод и по меньшей мере на один катод и позволял бы получать никелевые или кобальтовые покрытия либо покрытия из сплава никеля или кобальта, которые допускали бы их неразъемное соединение с другими деталями, прежде всего сваркой.

Указанная задача решается в предлагаемом способе гальванического осаждения никеля, кобальта, сплавов никеля или сплавов кобальта, а также в устройстве гальванической ванны для осуществления этого способа.

При осуществлении предлагаемого в изобретении способа гальванического осаждения никеля, кобальта, сплавов никеля или сплавов кобальта в гальванической ванне применяют электролит, который содержит соответствующие соединения никеля или соединения кобальта, прежде всего сульфаты или сульфаматы, соответственно хлориды. При осаждении по меньшей мере на один анод и по меньшей мере один катод, находящиеся в ванне, периодически подают импульсы тока, т.е. работают по так называемой технологии нанесения покрытия с использованием импульсов тока высокой частоты и плотности. При этом катодом обычно служит сама обрабатываемая деталь, на которую требуется нанести покрытие из соответствующего материала. Согласно изобретению предлагается задавать отношение IA/IC анодной плотности тока IA к катодной плотности тока IC больше 1 и меньше 1,5 при отношении QA/QC=(ТА·IА)/(ТC·IC) заряда QA, переносимого анодным импульсом тока за время ТA, к заряду QC, переносимому катодным импульсом тока за время ТC, в пределах от 30 до 45.

Было установлено, что лишь при выборе подобных отношений можно получить именно те свойства, а именно, показатели прочности и пластичности, которые необходимы для надежного неразъемного соединения, полученного осаждением покрытия с другими деталями. В отличие от этого согласно известному из ЕР 0835335 решению предлагалось, в частности, задавать отношение IA/IC, по меньшей мере равным 1,5. Другие сведения касательно приемлемых интервалов изменения параметров, обеспечивающих получение покрытия с указанными выше свойствами, в этом документе отсутствуют. Помимо этого ничего не говорится и о приемлемом подходе к выбору отношения QA/QC.

Согласно одному из предпочтительных вариантов отношение IA/IC можно задавать в пределах от 1,2 до 1,45, прежде всего от 1,3 до 1,4, при отношении зарядов QA/QC=(TA/IA)/(TC/IC) в пределах от 35 до 40. Указанные интервалы соответствующих параметров обеспечивают получение осаждением покрытий с наиболее предпочтительным набором свойств, прежде всего в отношении прочности и пластичности.

С целью обеспечить более эффективное и равномерное осаждение покрытия на обрабатываемую деталь, что в конечном итоге положительно сказывается на показателях нагрузочной способности по всей протяженности такого покрытия, для осаждения можно применять по меньшей мере один профильный анод, контур которого согласован с контуром обрабатываемой детали, на которую требуется нанести покрытие из никеля или кобальта либо сплава никеля или сплава кобальта. Подобное согласование формы анода с формой обрабатываемой детали позволяет в первую очередь выдерживать по всему контуру обрабатываемой детали практически постоянное расстояние между этими анодом и обрабатываемой деталью, благодаря чему обеспечивается равномерное осаждение покрытия.

В том случае, если в ванне предусмотрено несколько анодов, то в качестве по меньшей мере одного из анодов, который расположен ближе всего к обрабатываемой детали, применяют профильный анод. Эффект, связанный с приданием определенного контура только анодам, располагаемым наиболее близко к обрабатываемой детали, проявляется гораздо ярче по сравнению с отстоящими на большее расстояние от обрабатываемой детали анодами, т.е. в качестве удаленных от обрабатываемой детали анодов можно использовать соответственно непрофильные аноды, которые при определенных условиях являются более дешевыми и допускают их применение вне зависимости от конкретной формы обрабатываемой детали. Таким образом, подобное сочетание профильных и непрофильных анодов позволяет достичь оптимального соотношения между качеством осаждения и связанными с этим затратами.

В качестве профильного анода можно использовать, например, профильный контейнер, проницаемый для осаждаемого никеля или кобальта либо сплава никеля или сплава кобальта и заполненный кусочками никеля или кобальта либо сплава никеля или сплава кобальта. Специальные контейнеры, предназначенные для их заполнения кусочками указанных материалов, в принципе известны из DE 2558423, и их выполняют в виде титановых или пластмассовых коробов или корзин, в которые согласно указанной публикации загружают никелевыми окатышами, но которым, однако, не предусмотрено придание определенного профиля или контура.

Альтернативно подобным контейнерам в качестве профильного анода в принципе можно использовать и массивный (цельный) электрод, который имеет по меньшей мере покрытие из осаждаемого никеля или кобальта либо осаждаемого сплава никеля или сплава кобальта или же целиком выполнен из никеля, кобальта либо сплава никеля или кобальта.

В процессе получения покрытия может возникнуть необходимость в целенаправленном воздействии на условия осаждения, которое должно происходить по-разному на различных участках обрабатываемой детали. Подобное воздействие может служить дополнительной или альтернативной мерой к вышеуказанному применению профильных анодов. С этой целью обрабатываемую деталь по меньшей мере на некоторый промежуток времени, составляющий часть от общей продолжительности процесса осаждения, можно частично экранировать специальными экранами для улучшения распределения тока. В этом случае в период времени, в течение которого определенные участки обрабатываемой детали закрыты экранами, обеспечивается менее интенсивное осаждение покрытия на эти экранированные участки по сравнению с неэкранированными участками. Благодаря этому можно оказывать локальное влияние на характеристики покрытия, прежде всего на его толщину, а при определенных условиях и на механические свойства покрытия, получаемого на обрабатываемой детали.

Указанные экраны целесообразно располагать прежде всего у тех участков поверхности обрабатываемой детали, на которых происходит наиболее интенсивное осаждение. Тем самым можно предотвратить избыточный рост слоя на подобных участках по сравнению с другими участками и в результате обеспечить равномерный рост слоя по всей поверхности обрабатываемой детали.

С целью получить электролит с максимально возможной степенью чистоты может оказаться предпочтительным удалять из ванны посторонние примеси или иные находящиеся во взвешенном состоянии частицы. Для этого электролит по меньшей мере перед началом процесса осаждения можно подвергать очистке с помощью активированного угля и/или пероксида водорода. Для очистки электролита перед началом процесса осаждения можно использовать, в частности, от 0,5 до 5,0 г/л, предпочтительно от 1 до 3 г/л активированного угля и от 0,5 до 3 мл/л, предпочтительно от 1 до 2 мл/л 30%-ного пероксида водорода.

Однако с целью обеспечить за счет подобной очистки максимально возможную степень чистоты электролита не только к началу процесса осаждения, но и по возможности поддерживать эту чистоту в ходе всего процесса осаждения, электролит можно альтернативно либо дополнительно к этому подвергать очистке и в ходе процесса осаждения. Для этого согласно одному из предпочтительных вариантов осуществления изобретения предлагается подвергать электролит в процессе осаждения фильтрации, прежде всего с помощью по меньшей мере одного фильтра с загрузкой из активированного угля, и удалять из него примеси с помощью по меньшей мере одной ванны для селективного осаждения. Подобная ванна для селективного осаждения представляет собой по существу гальваническую ванну, в которой за счет целенаправленного регулирования токов осуществляется целенаправленное осаждение примесей из электролита и тем самым их удаление из него. После этого очищенный таким путем электролит в идеальном случае содержит только лишь необходимые компоненты, которыми в случае электролитов для никелирования являются лишь никель, соответственно его сплавы в виде указанных в начале описания соединений, а в случае электролитов для получения кобальтовых покрытий - только кобальт или его сплавы в виде указанных в начале описания соединений. Затем очищенный электролит снова подают в гальваническую ванну.

Помимо того электролит можно также подвергать циркуляции, для чего электролит перекачивают с помощью по меньшей мере одного циркуляционного насоса и возвращают в ванну через сопла. При этом сопла целесообразно выполнять и располагать в ванне таким образом, чтобы обеспечить с их помощью перемешивание электролита в этой ванне и/или целенаправленную подачу потока электролита к обрабатываемой детали. В этом случае сопла выполняют не только функцию по циркуляции и возврату электролита в ванну, но и за счет оптимизированной благодаря их определенному выполнению и расположению обратной подачи электролита создают также условия для более эффективного протекания процесса осаждения, поскольку при этом постоянно обеспечивается оптимальное перемешивание электролита, соответственно целенаправленная подача чистого электролита к обрабатываемой детали.

Предлагаемый в изобретении способ в принципе пригоден для изготовления различных деталей, которые в последующем требуется неразъемно соединять, например сваркой, с другими деталями. Однако предлагаемый способ наиболее пригоден для изготовления таких деталей, которые подвергаются воздействию высоких нагрузок. Сказанное относится, например, к деталям ракетных двигателей, при этом особо следует отметить возможность применения предлагаемого способа для изготовления впрыскивающих головок и/или камер сгорания и/или реактивных сопел для ракетных двигателей. Вместе с тем такой способ можно применять и для изготовления других деталей и изделий, которые при их последующей эксплуатации подвергаются воздействию высоких нагрузок и поэтому должны обладать высокой прочностью, но вместе с тем и достаточной пластичностью, что относится, например, несущим механическим конструкциям, деталям для обжиговых печей или аналогичных конструкций, подвергающихся высоким термическим нагрузкам, и т.д. Возможность варьировать параметры процесса осаждения, осуществляемого предлагаемым в изобретении способом, позволяет целенаправленно регулировать в относительно широких пределах требуемые показатели прочности и пластичности получаемого осаждением покрытия, как это более подробно рассмотрено ниже.

Еще одним объектом изобретения является специальная гальваническая ванна для гальванического осаждения никеля или его сплавов либо кобальта или его сплавов с помощью электролита, имеющая по меньшей мере один профильный анод, контур которого согласован с контуром обрабатываемой детали, устройство управления периодической подачей импульсов тока на анод и катод, расположенные в ванне, экраны для улучшения распределения тока, предназначенные по меньшей мере для частичного экранирования обрабатываемой детали, очистное устройство, предназначенное для очистки электролита, и систему циркуляции, предназначенную для перекачивания электролита и имеющую по меньшей мере один циркуляционный насос и сопла для обратной подачи электролита в ванну.

Подобная гальваническая ванна особой конструкции может использоваться прежде всего для дальнейшего повышения эффективности описанного выше способа. Однако рассмотренный выше способ в принципе можно осуществлять и в гальванических ваннах иной конструкции, пригодных для проведения предлагаемого в изобретении процесса или одного из его предпочтительных вариантов.

Конструкцию этой специальной ванны можно дополнительно модифицировать в соответствии с рассмотренными в предыдущем описании отличительными особенностями предлагаемого в изобретении способа. Так, например, по меньшей мере один профильный анод можно выполнить в виде профильного контейнера, заполняемого кусочками никеля или кобальта либо сплава никеля или сплава кобальта.

Как уже указывалось выше, в ванне может быть, в частности, расположено несколько анодов, при этом в виде профильных анодов выполнены только расположенные ближе всего к обрабатываемой детали аноды. Это означает, что и остальные аноды, как очевидно, также имеют определенный контур, однако в этом случае с контуром обрабатываемой детали необходимо согласовывать контур лишь тех анодов, которые расположены наиболее близко к ней. При этом аноду можно придавать определенный контур только в одном пространственном направлении, например в продольном направлении анода, или же в нескольких пространственных направлениях, например дополнительно перпендикулярно продольному направлению.

Помимо этого, очистное устройство может иметь фильтр, прежде всего фильтр с загрузкой из активированного угля, и ванну для селективного осаждения примесей. Благодаря этому из электролита можно удалять как взвешенные в нем частицы, так и нежелательные примеси.

Ниже изобретение более подробно рассмотрено на примере одного из возможных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

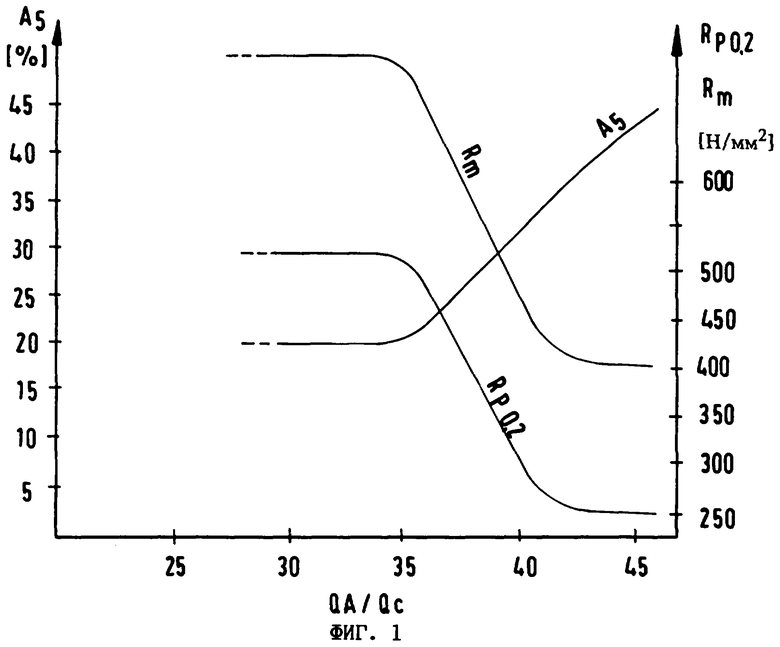

на фиг.1 - зависимость прочности и пластичности полученного осаждением покрытия от отношения зарядов ОA/QC в предлагаемом согласно изобретению интервале отношений плотностей тока IA/IC,

на фиг.2 - конструкция предлагаемой в изобретении ванны и

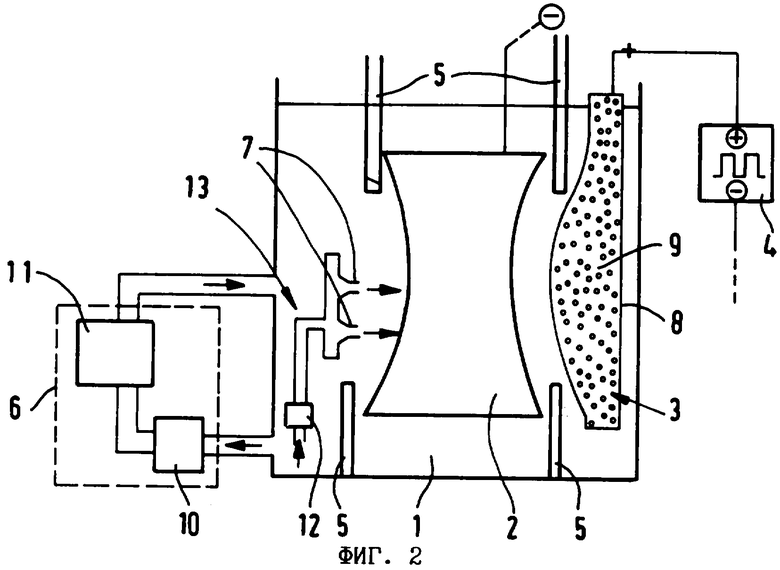

на фиг.3 - особый вариант выполнения предлагаемой в изобретении ванны, изображенной в виде сверху.

Рассмотренный ниже вариант осуществления предлагаемого в изобретении способа проиллюстрирован на примере применения для его осуществления гальванической ванны с электролитом, содержащим соединения никеля. Однако для осуществления способа равным образом можно использовать и гальваническую ванну с соединениями кобальта. С этой целью в соответствии с известными из уровня техники составами электролитов можно использовать в качестве соединений никеля, соответственно соединений кобальта, например, сульфат никеля и хлорид никеля или же сульфамат никеля и хлорид никеля, а при получении кобальтовых покрытий - соответствующие соединения кобальта, например его сульфат, сульфамат, соответственно хлорид. Конкретные возможные подходы по выбору того или иного состава электролита описаны в указанных выше публикациях. Помимо этого в электролит можно дополнительно вводить различные добавки, например указанный в ЕР 0835335 или DE 2218967 сульфированный нафталин либо добавки, описанные в US 2470775, столбец 3, абзац 2.

В настоящем изобретении для осаждения применяется в принципе известная из указанного в начале описания уровня техники технология нанесения покрытия с использованием импульсов тока высокой частоты и плотности, подаваемых на расположенные в ванне аноды и катоды. В этих указанных в начале описания публикациях представлены широкие диапазоны изменения технологических параметров, на основании которых можно задавать конкретный набор технологических параметров для того или иного процесса, прежде всего плотность тока и продолжительность импульсов. Однако, как было установлено, подобные технологические параметры не обеспечивают придание электролитическим покрытиям необходимых для сварки свойств, поскольку подобные покрытия не отвечают предъявляемым требованиям к прочности и пластичности.

Такие необходимые прочностные показатели можно получить лишь в том случае, если отношение IA/IC анодной плотности тока IA к катодной плотности тока IC больше 1 и меньше 1,5, а отношение QA/QC=(TА·IА)/(ТC·IC) заряда QA, переносимого анодным импульсом тока за время TА, к заряду QC, переносимому катодным импульсом тока за время ТC, составляет от 30 до 45, при этом более предпочтительно, чтобы отношение IA/IC составляло от 1,2 до 1,45, наиболее предпочтительно от 1,3 до 1,4, при соответствующем отношении QA/QC=(TA·IA)/(TC·IC) в пределах от 35 до 40. Помимо этого было установлено, что для целевого придания электролитическому покрытию предпочтительных свойств значения отношений IA/IC и QA/QC нельзя выбирать произвольно, поскольку подобные предпочтительные свойства можно получить лишь при отношении IA/IC, лежащем в определенном интервале значений, и при связанном с ним интервале значений для отношения QA/QC. Указанное условие соблюдается прежде всего для указанных выше диапазонов значений.

Для пояснения сказанного выше на фиг.1 приведена зависимость предела текучести (условный предел текучести σ0,2) Rp 0,2, прочности Rm, а также относительного удлинения А5 для нанесенного описанным выше способом никелевого покрытия от отношения зарядов QA/QC при отношении плотностей тока IA/IC в пределах от 1,3 до 1,4. Следует отметить, что при отношении зарядов в пределах от 35 до 40 показатели прочности и относительного удлинения изменяются в среднем интервале значений, т.е. обеспечивается оптимальное соотношение между относительным удлинением и прочностью полученного осаждением покрытия. По мере увеличения отношения зарядов относительное удлинение также возрастает, однако одновременно с этим происходит постепенное уменьшение прочности, и поэтому электролитическое покрытие не будет обладать достаточной механической стойкостью. В отличие от этого по мере уменьшения отношения зарядов прочность увеличивается, а относительное удлинение существенно снижается, и поэтому электролитическое покрытие будет обладать высокой хрупкостью, при этом непосредственно в зоне сварочных швов, где при сварке наблюдается усадка материала, а тем самым и увеличение термомеханической нагрузки на покрытие, возникает опасность излома материала. Кроме того, при увеличении или уменьшении отношения плотностей тока характеристики покрытия соответственно ухудшаются. Для покрытий из кобальта и его сплавов следует ожидать аналогичных зависимостей.

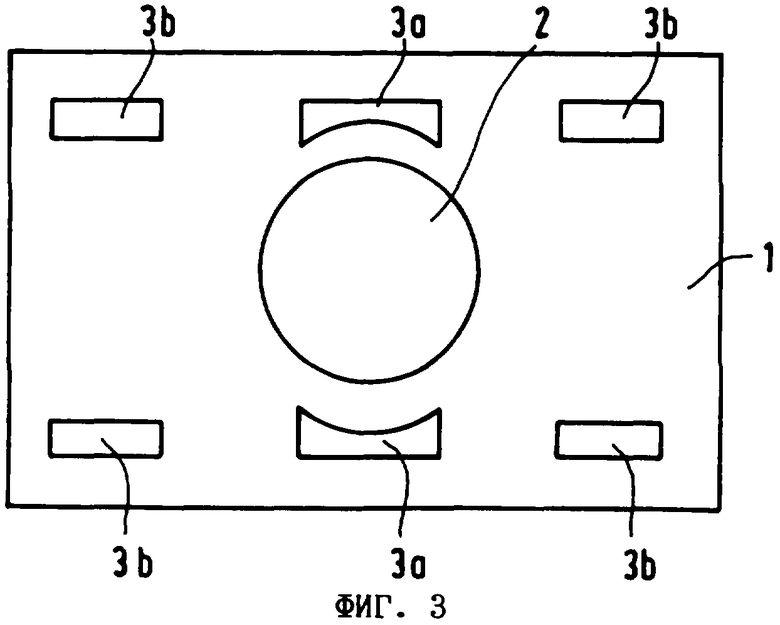

На фиг.2 схематично показана конструкция ванны, предназначенной для осуществления изобретения и заполненной указанным выше электролитом. При этом в ванне 1 находится обрабатываемая деталь 2, на которую наносится покрытие, например камера сгорания ракетного двигателя. На такую обрабатываемую деталь необходимо нанести электролитическое покрытие, например никелевое. Для этого в ванну 1 погружен по меньшей мере один анод 3, контур которого соответствует контуру элемента 2. При этом необходимый контур аноду 3 можно придать лишь в одном пространственном направлении, например в продольном, или же в нескольких пространственных направлениях, например дополнительно перпендикулярно продольному направлению. На фиг.2 для упрощения показан лишь один анод 3. В отличие от этого на фиг.3 показана другая возможная компоновка с несколькими размещенными в ванне 1 анодами 3а, 3b, при этом те аноды 3а, которые расположены ближе всего к обрабатываемому элементу, на которое наносится электролитическое покрытие, выполнены в виде профильных анодов, поскольку в местах расположения этих анодов наличие у них определенного контура оказывает наиболее благоприятное влияние на равномерное осаждение покрытия. В отличие от этого более удаленные аноды 3b могут быть выполнены в виде универсальных анодов, в простейшем случае - в виде плоских анодов, которым тем самым можно придавать любую стандартизованную форму. Таким образом, с конкретной формой обрабатываемого элемента при необходимости требуется согласовывать только расположенные ближе всего к обрабатываемому элементу 2 аноды 3а. Подобный подход к выбору формы анодов позволяет оптимизировать эффективность анодов 3а, 3b и одновременно сохранить наиболее универсальную их компоновку.

Профильный анод 3, показанный на фиг.2, образован профильным контейнером 8, например выполнен в виде титанового короба, и поэтому обеспечивает беспрепятственное прохождение сквозь него необходимых для осаждения ионов никеля. Контейнер 8 дополнительно может быть заключен в также проницаемую для ионов никеля оболочку, например в чехол. В такой контейнер 8 никель можно загрузить в виде небольших кусочков 9, что позволяет по мере постепенного расходования никеля в процессе осаждения простым путем восполнять его израсходованное количество. Для управления периодической подачей импульсов тока на находящиеся в ванне 1 анод 3, а также на выполняющую функцию катода обрабатываемую деталь 2 для проведения описанного выше процесса нанесения покрытия с использованием импульсов тока предусмотрено устройство 4.

Помимо этого предусмотрены экраны 5 для улучшения распределения тока, которыми по меньшей мере на некоторый промежуток времени, составляющий часть от общей продолжительности процесса осаждения, экранируют определенные участки обрабатываемой детали 2. В показанном на фиг.2 варианте этими экранами закрыты края обрабатываемой детали 2, поскольку без экранирования именно на этих участках происходило бы более интенсивное осаждение никеля и в результате осаждение никеля происходило бы неравномерно по всей поверхности обрабатываемой детали 2. В данном случае экраны 5 для улучшения распределения тока целесообразно выполнять в виде колец, располагаемых по краям обрабатываемой детали 2, концентрично вокруг него. Такие экраны 5 позволяют по меньшей мере в течение определенного промежутка времени экранировать указанные краевые участки обрабатываемой детали, благодаря чему в ходе всего процесса осаждения обеспечивается более равномерное осаждение никеля по всей поверхности этой обрабатываемой детали 2. При другой форме обрабатываемой детали 2 можно аналогичным образом экранировать соответствующие ее участки, на которых происходит более интенсивное осаждение, например выступы. Тем самым удается компенсировать обычно менее интенсивное осаждение никеля на других участках, например в углублениях. Экраны 5 можно, например, выполнить подвижными для их перемещения в ванне 1 или полностью извлекаемыми из ванны, для чего необходимо предусмотреть соответствующие приспособления.

Перед началом процесса осаждения электролит целесообразно подвергать очистке. С этой целью можно использовать, в частности, активированный уголь в концентрации предпочтительно от 1 до 3 г/л, а также 30%-ный пероксид водорода в концентрации предпочтительно от 1 до 2 мл/л, при этом в принципе допустимо использование более высоких или более низких концентраций.

Для очистки электролита от загрязняющих примесей и взвешенных частиц в процессе осаждения предназначена очистное устройство 6, в котором используются фильтры 10 с загрузкой из активированного угля и ванна 11 для селективного осаждения примесей, как это схематично показано на фиг.2. Отвод электролита из ванны и его возврат в ванну осуществляется по соответствующим подводящим и отводящим трубопроводам. Подобная очистка позволяет достичь особо высокой степени чистоты электролита и практически полное удаление из него примесей, прежде всего инородных металлов, а также взвешенных частиц. В результате этой очистки, являющейся частью технологического процесса, концентрацию в электролите для никелирования таких примесей, как Fe, Cu, Cr, AI, Zn, Co, удается снизить до менее 0,1 мг/л, что позволяет дополнительно улучшить свойства полученного осаждением покрытия, поскольку благодаря такому уменьшению концентрации в электролите примесей дополнительно повышается относительное удлинение полученного осаждением покрытия и дополнительно повышается его прочность.

Помимо этого ванна оборудована схематично показанной на фиг.2 системой 13 циркуляции, которая предназначена для перекачивания электролита и состоит из циркуляционного насоса 12 и соответствующим образом выполненных и расположенных сопел 7 для обратной подачи электролита. Осуществляемая подобным образом с помощью сопел 7 обратная подача электролита в ванну может дополнительно использоваться для повышения эффективности перемешивания и циркуляции электролита в ванне 1, а с другой стороны, для целенаправленной подачи электролита к обрабатываемой детали 2. Расположение и ориентацию сопел 7 следует выбирать с таким расчетом, чтобы обеспечить соблюдение указанных условий. В принципе очистное устройство 6 и систему 13 циркуляции можно объединить в единую систему, например за счет обратной подачи очищенного в очистном устройстве 6 электролита в ванну 1 с помощью сопел 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ КОБАЛЬТ-НИКЕЛЬ | 2007 |

|

RU2349686C1 |

| Способ получения коррозионностойкого электрохимического покрытия цинк-никель-кобальт | 2019 |

|

RU2720269C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ЦИНКА И ЦИНКОВОГО СПЛАВА ИЗ ЩЕЛОЧНОЙ ВАННЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОНИЖЕННЫМ РАЗЛОЖЕНИЕМ ОРГАНИЧЕСКИХ ДОБАВОК В ВАННЕ | 2018 |

|

RU2724765C1 |

| Электролит для нанесения самосмазывающихся покрытий на основе никеля и кобальта | 1980 |

|

SU1024532A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НИКЕЛЬ-КОБАЛЬТ-ОКСИД АЛЮМИНИЯ И ГАЛЬВАНИЧЕСКОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ НИКЕЛЬ-КОБАЛЬТ-ОКСИД АЛЮМИНИЯ | 2009 |

|

RU2418107C2 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ НИКЕЛЬ-ХРОМ | 2005 |

|

RU2292409C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НИКЕЛЬ-КОБАЛЬТ-ФТОРОПЛАСТ | 2008 |

|

RU2352694C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА НИКЕЛЬ-КОБАЛЬТ | 2006 |

|

RU2333297C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НИКЕЛЬ-КОБАЛЬТ-ОКСИД КРЕМНИЯ-ФТОРОПЛАСТ | 2012 |

|

RU2489530C1 |

Группа изобретений относится к гальваническому осаждению никеля, кобальта, сплавов никеля или сплавов кобальта. Способ осуществляют в гальванической ванне с использованием содержащего соединения никеля или соединения кобальта электролита, при этом для осаждения на находящиеся в ванне по меньшей мере на один анод и по меньшей мере один катод периодически подают импульсы тока. Отношение (IA/IC) анодной плотности тока IA к катодной плотности тока Ic задают больше 1 и меньше 1,5, а отношение QA/Qc=(TA·IA)/(Tc·Ic) заряда QA, переносимого анодным импульсом тока за время ТA, к заряду Qc, переносимому катодным импульсом тока за время ТC, составляет от 30 до 45. Ванна для осуществления этого способа имеет, в частности, профильные аноды, экраны для улучшения распределения тока, очистное устройство для очистки электролита и систему циркуляции с обратной подачей электролита через сопла. Техническим результатом является получение покрытий, которые допускают их неразъемное соединение с другими деталями, прежде всего сваркой. 2 н. и 17 з.п. ф-лы, 3 ил.

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ БЕТОННОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2470775C2 |

| Способ нанесения никелевых покрытий | 1983 |

|

SU1110825A1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| Картофелеуборочная машина | 1979 |

|

SU835335A1 |

| JP 11315394 A, 16.11.1999 | |||

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ БЕТОННОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2470775C2 |

Авторы

Даты

2006-08-20—Публикация

2001-12-06—Подача