1 I

Изобретение относится к нанесению металлических покрытий электролитическим способом, в частности .к области электролитического никелирования, и может быть использован в различных отраслях народного хозяйства.

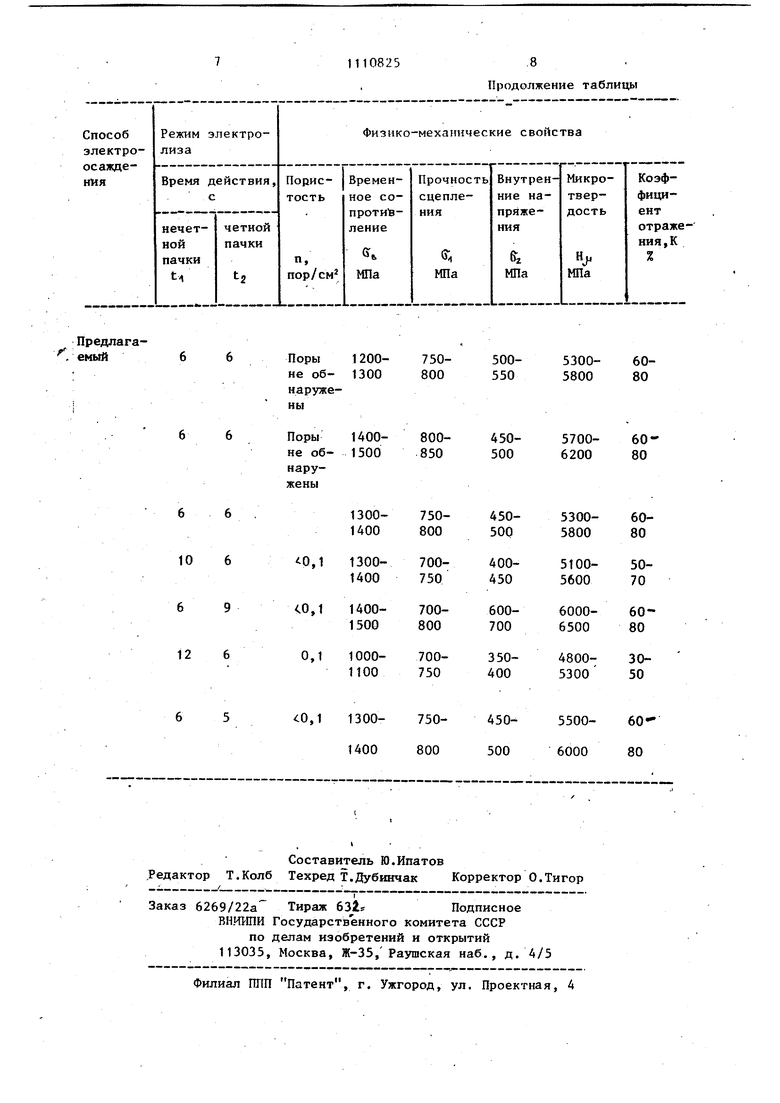

Известен способ электролитического никeJtиpoвaния в сернокислом .электролите на токе однопсшупериодного выпрямления промышленной частоты с отсечкой. Этот способ позволяет получать никелевые покрытия с коэффициентом отражения 25-52% с одновременным повышением их твердости С 11.

Однако при известном способе никелевые, покрытия получаются с высокими внутренними напряжениями 6, 750-800 МПа, что часто приводит к растрескиванию покрытий, покрытия осаждаются хрупкими. Процесс осаждения осуществляется при небольшой средней плотности тока 0,3-1 А/дм.

Наиболее близким к изрбретению является способ нанесения никелевых покрытий, включающий электроосаждение металла в сернокислом электролите на импульсном униполярном токе при частоте 2000-4000 Гц и длительности импульсов 10-20мкс г

Никелевые покрытия, полученные данным cnoco6oNr, обладают низкими значениями прочности адгезии, внутренних напряжений, микротвердости, а также повышенной пористостью.

Целью изобретения является повышение прочности, микротвердости, адгезии, уменьшение внутренних напряжений и пористости покрытий.

Поставленная цель достигается тем, что согласно способу нанесения никелевых покрытий, включающему элетроосаждение металла в сернокислом электролите на импульсном униполярном токе при частоте 2000-4000 Гц и длительности ммпульсов 10-20 мкс, осаяадение осуществляют чередующимися пачками импульсов, .при этом в нечетных пачках следуют импульсы длительностью 10-20 мкс с частотой 2000-4000 Гц, а в четных пачках импульсы длительностью 600-1000 мкс следуют с частотой 40-60 Гц при продолжительности нечетных и четных пачек 6-12 и 5-9 с соответственно.

Осаждение никеля чередующимися пачками импульсов, когда в нечетных

08252

пачках импульс следуют с частотой 2000-4000 Гц при длительности пачки 6-12 с и длительности импульсов 20-10 мкс, а в четных с частотой 5 40-60 Гц при длительности пачки 5-9 с и длительности импульсов 1000-600 мкс позволяет повысить предел прочности до 1500 МПа, адгезию до 850 Мпа, внутренние напряжения

0 уменьшить до 450 Мпа и получить беспористые покрытия.

За время осаждения нечетной пачдсой, в которой импульсы, следуют с частотой 2000-4000 Гц, на подложке

5 создают некоторьй рельеф поверхности, благоприятно сказываюшийся на прочности сцепления покрытия с основой. При частотах 2000-4000 Гц .при толщине покрытия 60 нм формируют

0 совершенную аксиальную текстуру 100. За время осаждения четной пачкой образуются покрытия толщиной 20 мм со сглаженным рельефом пбверхности, с высоким-коэффициентом

5 отражения и ярковыра.женной аксиальной текстуро.й 210.

Создание покрытий, состоящих из тонких, насыщенных дефектами слоев и отличающихся модулями упругости,

Q способствует созданию высокопрочньк покрыт-ий. В покрытиях, полученных согласно предлагаемому способу внутренние напряжения значительно уменьшаются за счет того, что осаждение слоев никеля нечетными пачками, в которых импульсы следуют с частотой 2000-4000 Гц, происходит при меньших значениях катодного перенапряжения, при этом структура слоя никеля формируется более равновесной. Увеличение длительности высокочастотной пачки Bbmie 12 с приводит к увеличению слоя никеля, обладающего пониженным пределам прочности j и большей пористостью. За время меньшее 6 с не успевает в осаждённом слое сформироваться совершённая аксиальная- текстура 110, что также приводит к уменьшению предела прочности.

Верхний предел длительности низкочастотной пачки не должен превышать 9с, так как за это время значительно возрастают внутренние напряжения в осажденном слое никеля . Нижней границей длительности четной пачки является время равное 5 с. За это время в покрытиях формируется текстура 210, резко отличайщаяся от текстуры, сформированной в нечетной пачке. За время меньшее 5 с текстура не успевает сформироваться, что приводит как к уменьшению предела прочности, так и повышению пористости. Для получения покрытий с высоким Ьределом текучести, микротвердости толщина чередующихся слоев не должна превышать 100 нм. Интервал длительности импульсов в высокочастотной пачке должен состави 20-10 МКС, что определяется как частотой следования импульсов в нечетной пачке 2000-4000 Гц, так и средней плотностью тока, допустимой при этих условиях и составляюще 2 А/дм2 . Интервал длительности импульсов в низкочастотной пачке 1000-600 мкс также связан с частотой следования импульсов в этой пачке равной 4060 Гц соответственно при средней плотности тока за период равный 1 А/дм. В высокочастотной и в низкочастотной пачках амплитуда плотности тока составляет приблизительно 25 А/дм. Интервал частоты в высокочастотной пачке 2000-4000 Гц определяется как совершенной текстурой 110, та и высоким выходом металла по току. С уменьшением частоты меньше 2000 Г происходит уменьшение выхода металла по току ВТЧ92%, при увеличении частоты вьше 4000 Гц выход металла по току практически не меняется, а прочностные характеристики уменьшаются, увеличивается пористость. Интервал частоты в низкочастотной пачке 40-60 Гц определяется тем, что в этом интервале частот формируется совершенная аксиальная текстура ,210, что в конечном сче приводит к повьш1ению как предела прочности, так и коррозионной стойкости. При частотах меньше 40 Гц покрытия сильно наводороживаются и значительно увеличиваются внутренние напряжения . При увеличении частоты следования поляризуюш х импульсов тока вьш1е 60 Гц текстура 210 формируется менее совершенной, предел прочности уменьшается несложным изменением параметров импульсного тока, т.е. введением чередующихся пачек импульсов можно получать из одной ванны из простого сернокислого электролита при комнатной температуре прочныеi хорошо сцепленные с основойi никелевые покрытия. П р и м е р. Электроосаждение никелевых покрытий проводили из простого сернокислого электролита, содержащего, г/л: сернокислый никель 200-250, сернокислый натрий 140160 хлористьгй натрий 15-20; Горная кислота 15-20, рН 5,5, при 2025 С на медную основу до толщины пбкрытия 40 мкм. Процесс проводили в описанных режимах. Конкретные режимы осаждения и свойства покрытий в сопоставлении с известными способами приведены в таблице. Предпагаемьй способ по сравнению с базовым объектом СП позволяет повысить прочность от И00 МПа в известном способе до 1500 МПа, улучшить адгезию никелевых покрытий от 500 МПа до 850 МПа, уменьшить внутренние напряжения от 800 МПа до 500 МПа и тем самым предотвратить растрескивание покрытий, что позволит использовать предлагаемый способ в различных отраслях народного хозяйства для получения защитно-декоративных никелевых покрытий.

8

1110825 Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий сплавом золото-никель | 1990 |

|

SU1794111A3 |

| Способ многослойного электролитического хромирования | 1989 |

|

SU1775506A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2043911C1 |

| Способ электроосаждения никельсодержащих покрытий | 1987 |

|

SU1420078A1 |

| Способ электроосаждения сплава олово-висмут | 1988 |

|

SU1661250A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОЭЛЕКТРИЧЕСКИХ СТРУКТУР | 2017 |

|

RU2682504C1 |

| Способ получения железо-ванадиевого покрытия | 1989 |

|

SU1758091A1 |

| Способ электроосаждения покрытий хром-молибден-алмаз | 2020 |

|

RU2743133C1 |

| Способ электрохимического осаждения меди | 1980 |

|

SU962337A1 |

| Способ изготовления анода литий-ионного аккумулятора на основе олова | 2022 |

|

RU2795516C1 |

СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВЫХ ПОКРЫТИЙ, включающий электроосаждение металла в сернокислом электролите на импульсном униполярном токе при частоте 2000-4000 Гц и длительности импульсов 10-20 МКС, о т л и чающийся тем, что, с целью повышения прочности, микротверрости, адгезии, уменьшения внутренних напряжений и пористости покрытий, осаждение осуществляют чередующимися пачками импульсов, при этом в нечетных пачках следуют импульсы длительностью 10-20 мкс с частотой 2000-4000 Гц, в четных пачках импульсы длительностью 600-1000 мкс следуют с частотой 40-60 Гц при продолжительности и четных Ьачек 6-12 и 5-9 с соответственно.О)

Предлага. емый

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БИБЛИОТЕКА | 0 |

|

SU375320A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-08-30—Публикация

1983-03-15—Подача