Область техники, к которой относится изобретение

Настоящее изобретение относится к способу гальванического осаждения покрытий из цинка и цинкового сплава из щелочной ванны для нанесения покрытия, содержащей электролиты цинка и цинкового сплава и органические добавки в ванну, такие как комплексообразующие агенты, осветлители и смачивающие вещества. Кроме того, изобретение относится к применению материалов в качестве анода для гальванического осаждения покрытия цинка и цинкового сплава из щелочной ванны для нанесения покрытия, содержащей электролиты цинка и цинкового сплава и органические добавки в ванну, а также к соответствующему гальваническому устройству для осаждения покрытий из цинка и цинкового сплава.

Уровень техники

Щелочные ванны цинка и цинкового сплава обычно не эксплуатируются с растворимыми цинковыми анодами. Цинк в растворимых цинковых анодах электрохимически окисляется в течение анодной эксплуатации с образованием Zn(II). Образовавшиеся таким образом ионы Zn(II) образуют растворимый цинкатный комплекс Zn[(OH)4]2- с окружающими гидроксидными ионами. Кроме электрохимического растворения, цинк окисляется до Zn(II) под действием щелочной среды, и в результате этого образуется водород. Это означает, что цинковый анод подвергается дополнительному химическому растворению, благодаря вышеупомянутой окислительно-восстановительной реакции, которая приводит к неконтролируемому увеличению концентрации Zn(II) в электролите цинкового сплава.

С одной стороны, это приводит к снижению надежности процесса и, с другой стороны, необходимо проводить дополнительные анализы для того, чтобы определить содержание дополнительно растворенного цинка, чтобы можно было правильно регулировать отношение концентраций в электролите цинкового сплава.

Поэтому щелочные ванны цинка и цинкового сплава обычно эксплуатируются с нерастворимыми анодами, и часто цинк растворяется в отдельном резервуаре растворения цинка с образованием Zn(II), который добавляют в ванну.

Таким образом, в качестве анодного материала используют материалы, которые обладают электрической проводимостью и являются химически инертными, по меньшей мере, в отношении оснований. В числе других такими являются металлы, например, никель, железо, нержавеющая сталь, кобальт или сплавы указанных металлов. Дополнительным способом использования, например, подходящих характеристик никеля как анодного материала, с одновременной экономией затрат являются стальные аноды, гальванически покрытые никелем (полированные стальные аноды, покрытые никелем), причем слой никелевого покрытия имеет толщину, например, 30 мкм. Основной реакцией, происходящей на нерастворимом аноде, является окислительное образование кислорода.

При эксплуатации щелочной ванны для нанесения покрытий для гальванического осаждения покрытия цинка или цинкового сплава, в ванну обычно вводят органические добавки, такие как комплексообразующие агенты, осветлители и смачивающие вещества, которые используются дополнительно к цинку или электролиту цинкового сплава.

На практике неизбежно выделение кислорода на поверхности нерастворимого анода протекает неселективно. Также происходит нежелательное анодное окисление органической добавки в ванне. Это означает, что вследствие указанного разложения, отношение концентрации добавки в ванне к цинку или электролиту цинкового сплава в щелочной ванне для нанесения покрытия уже становится неточным, поэтому необходимо вводить больше добавки. В результате увеличиваются неустранимые затраты процесса.

Кроме того, вследствие анодного окисления органической добавки в ванне, могут образоваться нежелательные побочные продукты, такие как оксалаты, карбонаты, и так далее, которые могут оказывать разрушающее действие в процессе гальванического покрытия.

Особенно в случае щелочных ванн цинка и цинкового сплава, где применяются комплексообразующие агенты, содержащие амины, дополнительно может наблюдаться повышенное образование цианидов, из-за нежелательного анодного окисления добавок, содержащих амины.

Комплексообразующие агенты, содержащие амины, применяются, например, в ванне для нанесения покрытий при гальваническом осаждении покрытия цинк-никелевого сплава. Таким образом, никель используется в форме Ni(II), который в щелочной среде образует трудно растворимый комплекс гидроксида никеля с окружающими гидроксидными ионами. Поэтому, для того, чтобы иметь возможность растворить никель в форме Ni(II), щелочные цинк-никелевые электролиты должны содержать специальные комплексообразующие агенты, с которыми Ni(II) образует комплекс более предпочтительно, чем с гидроксидными ионами. Предпочтительно используются аминные соединения, такие как триэтаноламин, этилендиамин, диэтилентетрамин, или гомологические соединения этилендиамина, такие как диэтилентриамин, тетрaэтиленпентамин, и так далее.

При эксплуатации указанной ванны для нанесения покрытий при осаждении покрытия цинк-никелевого сплава с комплексообразующим агентом, содержащим амины, в реальном электролите может накапливаться до 1000 мг/л цианида, пока не будет достигнут баланс между образованием и уносом. Образование цианида является недостатком по многим причинам.

При сбрасывании щелочных ванн цинка и цинкового сплава, а также отработанной промывочной воды, образовавшейся во время эксплуатации, необходимо соответствовать определенным контролируемым нормам. Часто требуемая предельная концентрация цианидов в отработанной воде составляет 1 мг/л. Благодаря национальному или региональному законодательству, допустимая предельная концентрация цианидов в отработанной воде может быть даже ниже указанной величины. Следовательно, образовавшиеся цианиды должны быть тщательно обезврежены. Практически это происходит за счет окисления, например, с использованием гипохлорита натрия, пероксида водорода, пероксидисульфата натрия, пероксимоносульфата калия или аналогичных соединений. Кроме того, отработанный электролит, кроме цианида, также содержит другие соединения, способные окисляться, поэтому для полного окисления расходуется значительно большее количество окислителя, чем по теоретическому расчету, выполненному на основе содержания цианида.

Независимо от вышеупомянутого аспекта, кроме того, повышенное образование цианида приводит к проблеме нежелательных комплексов, которые могут образоваться с добавками в ванне.

При использовании цинк-никелевого электролита, содержание цианида является весьма нежелательным с технической точки зрения, поскольку никель образует стабильный тетрaцианоникелатный комплекс Ni[(CN)4)2- с образовавшимися цианидными ионами, в результате этого никель, связанный в указанном комплексе, уже недоступен для осаждения. Поскольку невозможно провести различие между никелем, образующим комплекс с цианидом, и никелем, образующим комплекс с аминами, в ходе проводящегося анализа электролита, повышение содержания цианида в электролите означает уменьшение надежности процесса.

Осаждение покрытий цинк-никелевого сплава, содержащих от 10 до 16 масс.% никеля, приводит к весьма надежной коррозионной защите компонентов, выполненных из чёрных металлов, и поэтому имеет большое значение для технической защиты от коррозии. Для покрытия компонентов, в частности вспомогательных компонентов для автомобильной промышленности, применяются сильно щелочные электролиты для осаждения покрытий цинк-никелевого сплава для того, чтобы обеспечить равномерное распределение толщины слоя даже при сложной трехмерной геометрии покрываемых компонентов. Таким образом, для достижения заданной коррозионной стойкости необходимо поддерживать минимальную толщину защитного слоя на компоненте, которая обычно составляет от 5 до 10 мкм.

Для того, чтобы можно было получить соответствующий состав сплава с 10 - 16 масс.% никеля, во всем диапазоне плотности тока, необходимо регулировать концентрацию никеля в соответствии с концентрацией цианида в электролите в течение всего процесса, так как доля никеля, который образует комплекс с цианидом, не доступна для осаждения. Поскольку возрастает содержание цианида в электролите, поэтому необходимо регулировать соответственно содержание никеля для того, чтобы можно было поддерживать постоянную долю никеля в слое. С целью поддержания необходимого состава сплава, необходимо проводить внеплановые добавления солей никеля в электролит. Подходящими пополняемыми растворами являются растворы солей никеля, обладающих высокой растворимостью в воде. Для этой цели предпочтительно используются растворы сульфата никеля в комбинации с различными аминными соединениями.

Влияние цианида с концентрацией 350 мг/л в традиционной ванне цинк-никелевого сплава (ванна цинк-никелевого сплава SLOTOLOY ZN 80 фирмы Schlötter) показано в следующих примерах в таблице 1.

Таблица 1

(масс.% Ni)

Приведенные выше данные показывают, что преднамеренное добавление 350 мг/л цианида в свежеприготовленную цинк-никелевую ванну SLOTOLOY ZN 80 снижает степень внедрения никеля при плотности тока осаждения 2 A/дм² от 14,3 масс.% до 8,1 масс.%. Для того, чтобы снова привести состав сплава в заданный диапазон от 10 до 16 масс.% никеля, необходимо добавление 0.6 г/л никеля. Это означает двойное содержание никеля в электролите, по сравнению с новым препаратом.

Накопление цианида в электролите цинк-никелевого сплава также может оказывать отрицательное влияние на внешний вид осадка. В диапазоне высокой плотности тока может происходить осаждение слоя молочного/мутного вида. Частично это можно исправить повышением дозы осветлителей. Однако этот подход связан с повышенным потреблением осветлителей и, таким образом, с дополнительными затратами во время осаждения.

Если концентрация цианида в цинк-никелевом электролите достигает величины приблизительно 1000 мг/л, кроме того, может возникнуть необходимость в частичной замене электролита, что, в свою очередь, увеличивает затраты производства. Кроме того, накапливается большое количество старого электролита в течение указанной частичной замены ванны, который необходимо надлежащим образом утилизировать.

Литература

Из уровня техники известен ряд исходных пунктов для решения вышеуказанной проблемы:

В документе EP 1 344 850 B1 запатентован способ, в котором область катода и область анода разделены ионообменной мембраной. Это предотвращает переход комплексообразующих агентов из катодной области и достижение анода. Это предупреждает образование цианида. В качестве анода используется титановый анод, покрытый платиной. Анолит является кислотным и содержит серную кислоту, фосфорную кислоту, метансульфоновую кислоту, амидосульфоновую кислоту и/или фосфоновую кислоту.

Аналогичный способ описан в патенте EP 1 292 724 B1. Область катода и область анода также разделены ионообменной мембраной. В качестве анолита используется раствор гидроксида натрия или калия. В качестве анода выбирают металл или металлическое покрытие из группы, состоящей из никеля, кобальта, железа, хрома или их сплавов.

В обоих способах снижается образование цианидов. Недостатком обоих способов является наличие весьма высоких инвестиционных затрат, благодаря введению ионообменных мембран. Кроме того, также необходимо монтировать устройство для раздельной рециркуляции анолита. Кроме того, введение ионообменных мембран обычно невозможно в способах осаждения цинка-никеля. С целью повышения производительности и, таким образом, снижения стоимости покрытия часто используют вспомогательные аноды для того, чтобы оптимизировать распределение толщины слоя покрытия, если стойки подвешены близко друг к другу. По техническим причинам, здесь невозможно отделить указанные вспомогательные аноды с помощью ионообменных мембран. Следовательно, при таком применении нельзя полностью предотвратить образование цианида.

В патенте EP 1 702 090 B1 предложен способ отделения катодной области и анодной области с помощью материала с открытыми порами. Сепаратор состоит из политетрaфторэтилена или полиолефина, такого как полипропилен или полиэтилен. Диаметр пор имеет размер между 10 нм и 50 мкм. В отличие от использования ионообменных мембран, где происходит перенос заряда через мембрану благодаря обмену катионов или анионов, в сепараторах с открытыми порами перенос заряда может происходить только с помощью транспорта электролита через сепаратор. Невозможно полностью отделить католит от анолита. Следовательно, также невозможно полностью предотвратить попадание аминов на анод, где они окисляются. Поэтому с использованием этого способа нельзя полностью исключить образование цианида.

Дополнительный недостаток этого способа заключается в том, что, если используются сепараторы с очень малым диаметром пор (например, 10 нм), то сильно подавляется обмен электролита и, таким образом, передача тока, что приводит к перенапряжению. Даже если, согласно изобретению предполагается, что перенапряжение составляет меньше 5 Вольт, напряжение электролитической ванны, имеющей перенапряжение максимум 5 Вольт, тем не менее, будет почти в два раза больше по сравнению со способом, который эксплуатируется без разделения катодной и анодной областей. Это приводит к значительному увеличению потребления энергии в ходе осаждения цинк-никелевых слоев. Кроме того, при увеличении напряжения электролитической ванны на 5 Вольт происходит значительный разогрев электролита. Поскольку температуру электролита необходимо поддерживать постоянной в диапазоне +/- 2°C для осаждения сплава постоянного состава, электролит необходимо охлаждать, если прилагается повышенное напряжение электролитической ванны, что требует значительных усилий. Хотя описано, что в сепараторе также могут быть поры диаметром 50 мкм, что, возможно, предотвращает возникновение перенапряжения, в свою очередь, при относительно большом диаметре пор, тем не менее происходит почти беспрепятственный обмен электролита между катодной областью и анодной областью и, таким образом, нельзя предотвратить образование цианидов.

Аналогичный подход описан в патенте EP 1 717 353 B1. Здесь анодная область и катодная область отделены фильтрационной мембраной. Размер пор фильтрационной мембраны находится в диапазоне от 0,1 до 300 нм. Таким образом, определенный перенос электролита из катодной области в анодную область заведомо будет происходить.

Если используются определенные органические осветлители, то цинк-никелевые электролиты работают неудовлетворительно, если используются мембранные способы согласно патентам EP 1 344 850 или EP 1 292 724. Очевидно, что для этих осветлителей требуется анодная активация для того, чтобы получить полный эффект осветления. Этот процесс обеспечивается, если используются фильтрационные мембраны, такие которые описаны в EP 1 717 353. Однако это также означает, что нельзя полностью предотвратить образование цианидов. Из таблицы 4 патента EP 1 717 353 видно, что если фильтрационные мембраны используются при нагрузке ванны 50 А-ч/л, происходит образование 63 мг/л новых цианидов. Если фильтрационные мембраны не используются, происходит образование 647 мг/л новых цианидов, при прочих равных условиях. Таким образом, фильтрационные мембраны могут снизить образование новых цианидов приблизительно на 90%, но не могут устранить их полностью.

Более того, всем вышеупомянутым мембранным способам присущ тот недостаток, что для них требуется значительное пространство в резервуаре ванны с цинк-никелевым электролитом. Следовательно, переоснащение существующей системы обычно невозможно из-за отсутствия пространства.

Кроме того, в патенте DE 103 45 594 A1 описана ячейка для анодного окисления цианидов в водных растворах, содержащих неподвижный слой анода, а также катод, которая отличается тем, что слой частиц анода образуется из частиц марганца или оксидов титана, или смеси указанных частиц. В выложенном документе описано, что этот способ является подходящим для снижения содержания цианометаллатных комплексов в отработанной воде. Таким образом, при обработке цианид-содержащих водных растворов, описанных в DE 103 45 594 A1, целью является удаление уже существующих цианидов и цианометаллатных комплексов из отработанной воды. Это отличается от цели настоящего изобретения, в котором, в первую очередь, предполагается предотвращение образования цианидов.

Цель изобретения

Целью настоящего изобретения является разработка способа гальванического осаждения покрытий из цинка и цинкового сплава из щелочной ванны для нанесения покрытий, содержащей электролиты цинка и цинкового сплава и органические добавки в ванну, который приводит к уменьшению анодного окисления и, следовательно, к снижению разложения органических добавок в ванне, таких как комплексообразующие агенты, осветлители, смачивающие вещества, и так далее, а также к уменьшению образования нежелательных продуктов разложения, таких как цианиды. Предполагается, что способ согласно изобретению обеспечит интегрирование в существующие щелочные ванны цинка и цинкового сплава, без дополнительных усилий и обеспечит значительно более экономичную эксплуатацию этого способа.

Достижение цели и подробное описание изобретения

Указанная выше цель достигается с помощью способа гальванического осаждения покрытий из цинка и цинкового сплава из щелочной ванны для нанесения покрытия, содержащей электролиты цинка и цинкового сплава и органические добавки в ванну, в котором в качестве анода используется электрод, который не растворяется в ванне и содержит металлически марганец и/или оксид марганца, и который

1) получается из металлического марганца или марганецсодержащего сплава, причем марганецсодержащий сплав содержит по меньшей мере, 5 масс.% марганца, или

2) получается из электропроводящей подложки и покрытия из металлического марганца и/или оксида марганца, причем покрытие из металлического марганца и/или покрытие из оксида марганца, содержит по меньшей мере 5 масс.% марганца, в расчете на общее количество марганца, образовавшегося из металлического марганца и оксида марганца, или

3) получается из композиционного материала, содержащего металлический марганец и/или оксид марганца и электропроводящий материал, причем композиционный материал содержит по меньшей мере 5 масс.% марганца, в расчете на общее количество марганца, образовавшегося из металлического марганца и оксида марганца.

Неожиданно было обнаружено, что использование нерастворимых электродов, содержащих металлический марганец и/или оксид марганца, которые описаны выше, оказывает значительный положительный эффект на уменьшение разложения органических добавок в ванне, таких как комплексообразующие агенты, осветлители, смачивающие вещества, и так далее. Это особенно выгодно в ваннах для нанесения покрытий, включающих комплексообразующие агенты, содержащих амины, так как в результате пониженного разложения аминных соединений, кроме того, одновременно происходит значительное снижение концентрации цианида.

Спектральные исследования показали, что решающим компонентом для уменьшения разложения органических добавок в ванне, а также для уменьшения образования цианидов является оксид марганца. Однако металлический марганец также может быть использован, поскольку при работе в качестве анода в щелочном электролите с цинком и цинковым сплавом, часто в реакционной смеси образуются оксиды марганца в виде коричневой/черной пленки. Следовательно, образовавшиеся оксиды марганца могут находиться в различной степени окисления.

Вышеупомянутые варианты выполнения электродов, содержащих металлический марганец и/или оксид марганца, будут объяснены более подробно в последующем.

Твёрдые электроды

Электроды, которые получают из металлического марганца или марганецсодержащего сплава и которые подходят для использования в качестве нерастворимого анода в щелочной ванне цинка и цинкового сплава становятся предметом обсуждения в способе согласно изобретению. Предпочтительно марганецсодержащий сплав выбирают из марганецсодержащего стального сплава или марганецсодержащего никелевого сплава. В способе согласно изобретению особенно предпочтительно использование марганецсодержащего стального сплава. Деталь из марганецсодержащего сплава имеет содержание марганца по меньшей мере 5 масс.% марганца, предпочтительно от 10 до 90 масс.% марганца, особенно предпочтительно от 50 до 90 масс.% марганца. Промышленно доступные стальные электроды имеют, например, содержание марганца 12 масс.% (X120Mn12, код материала 1.3401) или 50 масс.% марганца («зеркальное железо»).

Несущие электроды с покрытием

Кроме вышеупомянутых твердых электродов, которые получаются из металлического марганца или марганецсодержащего сплава, также предметом обсуждения являются электроды, полученные из материала электропроводящей подложки, которые пригодны для применения в качестве нерастворимого анода в щелочной ванне цинка и цинкового сплава, с нанесенным на него покрытием из металлического марганца и/или покрытием из оксида марганца. Предпочтительно материал подложки выбирают из стали, титана, никеля или графита. В способе согласно изобретению, особенно предпочтительным является использование стали в качестве материала подложки. Металлический марганец и/или покрытие, содержащее оксид марганца, имеет содержание марганца по меньшей мере 5 масс.%, предпочтительно от 10 до 100 масс.%, особенно предпочтительно от 50 до 100 масс.%, и особенно предпочтительно от 80 до 100 масс.% марганца, в расчете на общее количество марганца, образовавшегося из металлического марганца и оксида марганца.

Способ нанесения покрытия из металлического марганца и/или покрытия из оксида марганца, на поверхность подложки, не имеет значения, если марганец или оксид марганца прочно соединяется с поверхностью. Следовательно, покрытие из металлического марганца и/или покрытие из оксида марганца, можно наносить на подложку с помощью различных способов, в частности, методами термического напыления, наплавки или газофазного осаждения, например, физического газофазного осаждения (PVD от английского термина “физическое осаждение пара”). Таким образом, толщина слоя покрытия металлического марганца и/или покрытия оксида марганца не имеет значения и, в зависимости от способа, может изменяться от нескольких нанометров (например, с использованием метода PVD) до нескольких миллиметров (например, с использованием метода термического напыления).

Термическое напыление

Как уже было отмечено выше, покрытие металлического марганца и/или покрытие из оксида марганца, можно нанести на подложку с помощью термического напыления. Таким образом, марганецсодержащий материал покрытия, использованный для термического напыления, может состоять из как металлического марганца, так и из смеси, содержащей железо и/или никель в добавление к металлическому марганцу.

Таким образом, марганецсодержащий материал покрытия, использованный для термического напыления предпочтительно имеет содержание марганца 80 масс.% марганца или больше, предпочтительно 90 масс.% марганца или больше, и особенно предпочтительно 100 масс.% марганца.

Предпочтительно марганецсодержащий материал покрытия используется в форме, подходящей для термического напыления, например в форме порошка или проволоки.

Во время термического напыления, размягченный, частично расплавленные или жидкие распыленные частицы, которые нагреваются изнутри или снаружи распылительной горелки, обычно ускоряются под действием распыляющего газа (например, сжатого воздуха или инертного газа, такого как азот и аргон) и перемещаются на поверхность подложки, подлежащей покрытию. В результате этого, главным образом, благодаря механическому зацеплению, образуется хорошая связь с поверхностью подложки и слой металлического марганца и/или оксида марганца прочно прилипает.

С целью достижения особенно хорошей адгезии слоя с поверхностью подложки, могут быть осуществлены дополнительные меры. Например, подложке, подлежащей покрытию, можно придавать шероховатость до процесса термического напыления, путем обработки струей корунда (здесь обрабатывающим материалом является циркониевый корунд). Далее возможным является размещение дополнительного слоя грунтовки между подложкой и металлическим марганцем и/или покрытием, содержащим оксид марганца. Слой грунтовки может содержать, например, никель. Благодаря использованию слоя грунтовки, дополнительно улучшается адгезия термически напыленного слоя с подложкой. Предпочтительно слой грунтовки наносится непосредственно на все стороны подложки, до термического напыления материала марганецсодержащего покрытия. Слой грунтовки можно получить с использованием такого же процесса термического напыления, как для слоя металлического марганца и/или покрытия, содержащего оксид марганца, например с использованием газопламенного напыления или электродугового напыления. Обычно получается слой грунтовки, имеющий толщину от 50 до 100 мкм. Если используется слой грунтовки, то материал марганецсодержащего покрытия, как правило, термически распыляется непосредственно на слой грунтовки.

Если не используется слой грунтовки, то материал марганецсодержащего покрытия, как правило, термически напыляется непосредственно на покрываемую подложку.

Материал марганецсодержащего покрытия может быть термически распылен на подложку с помощью традиционных процессов напыления. В частности это процессы: электродуговое распыление проволоки, термическое порошковое напыление, газопламенное напыление, высокоскоростное газопламенное напыление, плазменное напыление, автогенный стержневой способ металлизации, автогенный проволочный способ металлизации, лазерное напыление, напыление холодным газом, детонационное напыление и PTWA напыление (проволочная дуга, перенесенная плазмой). По существу эти процессы известны специалистам в этой области техники. В частности, материал марганецсодержащего покрытия может быть нанесен на подложку с помощью газопламенного напыления или электродугового напыления. Газопламенное напыление является особенно подходящим для нанесения порошкообразного марганецсодержащего материала покрытия.

При газопламенном напылении порошка следует делать различие между самофлюсующимися и самослипающимися порошками. Для самофлюсующихся порошков обычно требуется дополнительная последующая термическая обработка, в результате которой значительно увеличивается адгезия слоя, напыленного на подложку. Последующая термическая обработка обычно проводится с использованием кислород-ацетиленовой горелки. Последующая термическая обработка делает напыленный слой непроницаемым для газа, а также для жидкости, по этой причине материал марганецсодержащего покрытия предпочтительно наносят на подложку с помощью газопламенного напыления порошка.

С технической точки зрения, с использованием вышеупомянутых процессов можно нанести на подложку слой толщиной от 50 мкм до нескольких миллиметров.

Более того, термическое напыление можно проводить как в атмосфере воздуха, так и в атмосфере инертного газа. Обычно это можно регулировать, варьируя тип распыляющего газа. Если в качестве распыляющего газа используется инертный газ, такой как азот или аргон, то в значительной степени можно предотвратить окисление материала марганецсодержащего покрытия. Таким способом можно нанести на подложку, например, марганцевый слой, состоящий из металлического марганца или сплава марганца. Затем, в способе согласно изобретению, в ходе процесса гальванического осаждения, оксиды марганца могут образовать на несущем аноде, нанесенный слой, содержащий металлический марганец или марганцевый сплав, и представляющий собой активную поверхность. В качестве альтернативы, также можно заранее нанести слой на подложку. Это обеспечивает то преимущество, что активная поверхность не должна формироваться в ходе процесса гальванического осаждения и, таким образом, положительный эффект, то есть, подавление анодного окисления органических добавок в ванне, наблюдается уже, спустя краткий период времени. Благодаря применению, например, сжатого воздуха, образуются продукты окисления из использованного марганецсодержащего материала покрытия под действием высокой температуры, которые затвердевают с расплавом на поверхности покрытия и, таким образом, образуют прочно прилипающую пленку. В этом случае, кроме металлического марганца и, возможно, железа и/или никеля, материал марганецсодержащего покрытия, распыленный в атмосфере воздуха, также содержит в виде слоя, нанесенного на подложку, оксиды марганца, а также, возможно, оксиды железа и/или оксиды никеля, или их комбинации.

Наплавка

В добавление к термическому напылению, покрытие из металлического марганца и/или покрытие из оксида марганца, также могут быть нанесены с помощью наплавки, которая также называется сварным плакированием. Таким образом, материал марганецсодержащего покрытия, используемый для наплавки, может содержать металлический марганец, а также смесь, содержащую железо и/или никель в добавление к металлическому марганцу.

Таким образом, материал марганецсодержащего покрытия предпочтительно имеет содержание марганца 80 масс.% или больше, предпочтительно 90 масс.% марганца или больше, особенно предпочтительно 100 масс.% марганца.

Материал марганецсодержащего покрытия предпочтительно с используется в форме, подходящей для наплавки, например, в форме порошка, проволоки, бруска, полосы, пасты или порошковой электродной проволоки.

При наплавке материал покрытия, а также тонкий поверхностный слой подложки, подлежащей покрытию, обычно расплавляется под действием подходящего источника энергии с образованием металлической связи между ними. Таким образом, диффузия и смешивание материала покрытия с материалом подложки приводят к образованию прочно связанного слоя без пор. Наплавка существенно отличается от термического напыления тем, что поверхность подложки расплавляется во время наплавки.

Материал марганецсодержащего покрытия может быть нанесен на подложку с помощью традиционных процессов наплавки. Следовательно, подходящие источники энергии включают, в частности: электрическую дугу, пламя, Джоулеву теплоту, плазменный пучок, лазерный луч и электронный пучок. По существу, эти источники энергии известны специалистам в этой области техники.

С технической точки зрения, относительно большая толщина слоя, 1 мм или больше, может быть нанесена на подложку с использованием вышеупомянутых процессов. Кроме того, источник энергии направляется над подложкой по маятниковой траектории, и в результате этого, материал марганецсодержащего покрытия затем наносится отдельными слоями.

Более того, аналогично термическому напылению, наплавка также может быть проведена как в воздушной атмосфере, так и в атмосфере инертного газа, такого как азот или аргон. В атмосфере инертного газа на подложку может быть нанесен, например, марганцевый слой из металлического марганца или марганцевого сплава. В воздушной атмосфере под действием высокой температуры образуются продукты окисления из применяемого марганецсодержащего материала покрытия. Тогда слой, образовавшийся в воздушной атмосфере, в добавление к металлическому марганцу и, возможно, железу и/или никелю, также содержит оксиды марганца, а также, возможно, оксиды железа и/или оксиды никеля, или их комбинации.

Газофазное осаждение

Кроме того, покрытие из металлического марганца и/или покрытие из оксида марганца, также могут быть нанесены на подложку с помощью газофазного осаждения, такого как физическое газофазное осаждение (PVD).

Материал марганецсодержащего покрытия, применяемый для физического газофазного осаждения, обычно представляет собой металлический марганец, однако также могут быть использованы марганецсодержащие твёрдые материалы, которые являются подходящими для этого процесса, такие как оксид марганца.

Материал марганецсодержащего покрытия может быть нанесен на подложку с помощью традиционных процессов газофазного осаждения. Процессы физического газофазного осаждения включают следующие методы: испарение, например термическое испарение, испарение электронным пучком, лазерное испарение и испарение дуговым разрядом, распыление и ионное осаждение, а также реакционные варианты указанных методов.

В процессе PVD материал марганецсодержащего покрытия обычно атомизируется (например, в случае распыления) или переводится в газообразную фазу (например, в случае испарения) путем бомбардировки лазерным лучом, магнитно отклоненными ионами, электронами или под действием дугового разряда, так что он последовательно осаждается на поверхности подложки, подлежащей покрытию, в виде твердого марганецсодержащего материала.

Для того, чтобы газообразный марганецсодержащий материал покрытия также достигал подложки, подлежащей покрытию, этот процесс необходимо проводить при пониженном давлении приблизительно 10−4 - 10 Па.

С технической точки зрения, с использованием процессов PVD на подложку можно наносить слои толщиной от 100 нм до 2 мм.

Композиционные аноды

В добавление к марганецсодержащим твердым электродам и несущим электродам, покрытым металлическим марганцем и/или оксидами марганца, также становятся предметом обсуждения электроды, изготовленные из композиционного материала, который содержит металлический марганец и/или оксиды марганца и проводящий материал. Углерод, предпочтительно графит, может быть использован, например, в качестве проводящего материала.

Композиционный материал, содержащий металлический марганец и/или оксиды марганца, имеет содержание марганца по меньшей мере 5 масс.% марганца, предпочтительно по меньшей мере 10 масс.% марганца, особенно предпочтительно по меньшей мере, 50 масс.% марганца, в расчете на общее количество марганца, образовавшегося из металлического марганца и оксидов марганца.

Способ получения указанного марганецсодержащего композиционного электрода конкретно не ограничивается. Поэтому традиционные процессы, такие как спекание или прессование со связующими агентами, являются подходящими. Кроме того, марганецсодержащий композиционный электрод также может быть получен путем введения металлического марганца или оксидов марганца во вспененный металл. По существу, эти процессы известны специалистам в этой области техники.

Цинковые ванны и ванны из цинкового сплава

В способе согласно изобретению для гальванического осаждения покрытий цинка и цинкового сплава из щелочного электролита, цинковые ванны и ванны из цинкового сплава конкретно не ограничены при условии, что они являются щелочными и содержат органические добавки в ванне, такие как комплексообразующие агенты, осветлители, смачивающие вещества, и так далее

Типичными ваннами из цинка и цинкового сплава для способа согласно изобретению являются, например, щелочные ванны цинк-никелевого сплава. Такие ванны цинк-никелевого сплава используются для осаждения покрытия цинк-никелевого сплава из щелочного цинк-никелевого электролитa на подложку, используемую в качестве катода. В свежем препарате обычно содержатся ионы цинка с концентрацией в диапазоне от 5 до 15 г/л, предпочтительно от 6 до 10 г/л, в расчете на цинк, и ионы никеля с концентрацией в диапазоне от 0,5 до 3 г/л, предпочтительно от 0,6 до 1,5 г/л, в расчете на никель. Соединения цинка и никеля, используемые для получения цинк-никелевого электролита конкретно не ограничиваются. Например, могут быть использованы сульфат никеля, хлорид никеля, сульфамат никеля или метансульфонат никеля. Особенно предпочтительно используется сульфат никеля.

Кроме того, щелочные ванны цинка и цинкового сплава содержат органические добавки в ванну, такие как комплексообразующие агенты, осветлители, смачивающие вещества, и так далее.

Добавление комплексообразующих агентов является неизбежным, особенно при использовании цинк-никелевых электролитов, поскольку никель не является амфотерным и, следовательно, не растворяется в щелочном электролите. В связи с этим щелочные цинк-никелевые электролиты содержат специальные комплексообразующие агенты для никеля. Комплексообразующие агенты конкретно не ограничиваются, и могут быть использованы любые комплексообразующие агенты. Предпочтительно используются аминные соединения, такие как триэтаноламин, этилендиамин, тетрaгидроксипропилэтилендиамин (Lutron Q 75), диэтилентетрамин или гомологичные соединения этилендиамина, такие как диэтилентриамин, тетрaэтиленпентамин, и так далее. Комплексообразующие агенты и/или смеси указанных комплексообразующих агентов обычно используются при концентрации в диапазоне от 5 до 100 г/л, предпочтительно от 10 до 70 г/л, более предпочтительно от 15 до 60 г/л.

Кроме того, в цинковых ваннах и ваннах из цинкового сплава обычно дополнительно используются осветлители. Конкретно они не ограничиваются, и может быть использован любой известный осветлитель. Предпочтительно в качестве осветлителя используются ароматические или гетероароматические соединения, такие как бензилпиридиний карбоксилат или пиридиний-N-пропан-3-сульфокислота (PPS).

Кроме того, электролит, используемый в способе согласно изобретению, является щелочным. Для того, чтобы регулировать величину pH, в качестве примера (но без ограничения указанным) могут быть использованы гидроксид натрия и/или гидроксид калия. Особенно предпочтительным является гидроксид натрия. Величина водного щелочного раствора обычно составляет 10 или больше, предпочтительно 12 или больше, особенно предпочтительно 13 или больше. Поэтому обычно цинк-никелевая ванна содержит от 80 до 160 г/л гидроксида натрия. Это соответствует приблизительно 2 – 4-молярному раствору.

Катоды или подложки, подлежащие покрытию

Подложки, используемые в качестве катода, конкретно не ограничиваются, и могут быть использованы любые известные материалы, которые подходят для применения в качестве катода в способе гальванического покрытия при осаждении цинкового покрытия или покрытия цинкового сплава из щелочного электролита. Поэтому в способе согласно изобретению, в качестве катода могут быть использованы подложки, например, из стали, закалённой стали, кованного литого материала или цинкового литья под давлением.

В добавление к описанным выше способам, кроме того, изобретение относится к применению:

1) металлического марганца или марганецсодержащего сплава, причем марганецсодержащий сплав содержит по меньшей мере 5 масс.% марганца, или

2) электропроводящей подложки и нанесенного на нее металлического марганца и/или покрытия, содержащего оксид марганца, причем металлический марганец и/или покрытие, содержащее оксид марганца, включает в себя по меньшей мере 5 масс.% марганца, в расчете на общее количество марганца, образовавшегося из металлического марганца и оксида марганца, или

3) композиционного материала, включающего металлический марганец и/или оксид марганца и электропроводящий материал, причем композиционный материал содержит по меньшей мере 5 масс.% марганца, в расчете на общее количество марганца, образовавшегося из металлического марганца и оксида марганца,

в качестве анода для гальванического осаждения покрытий из цинка и цинкового сплава из щелочной ванны для нанесения покрытия, содержащий электролиты цинка и цинкового сплава и органические добавки в ванну.

Кроме того, разработано гальваническое устройство для осаждения покрытий из цинка и цинкового сплава из щелочной ванны для нанесения покрытий, содержащих электролиты цинка и цинкового сплава и органические добавки в ванну, которое содержит в качестве анода нерастворимый электрод, содержащий металлический марганец и/или оксид марганца, такой как описано выше.

В устройстве согласно изобретению не требуется разделение анодной области и катодной области друг от друга с помощью мембран и/или сепараторов.

Настоящее изобретение будет объяснено более подробно с помощью примеров, которые следуют ниже.

Примеры

Пример испытания 1.1

Испытания под нагрузкой были проведены с щелочным цинк-никелевым электролитом SLOTOLOY ZN 80 (фирмы Schlötter) с использованием различных анодных материалов. Характеристики осаждения при постоянной катодной и анодной плотности тока анализировали в течение длительного периода времени. Цинк-никелевый электролит исследовали, определяя влияние количества приложенного тока на продукты разложения, образующиеся на аноде, такие как цианид. Кроме того, анализировали органические комплексообразующие агенты и осветлители.

Условия испытания:

Препарат щелочной ванны (2 литра SLOTOLOY ZN 80) имел следующий состав:

Zn: 7,5 г/л в виде ZnO

Ni: 0,6 г/л в виде NiSO4 x 6 H2O

NaOH: 120 г/л

SLOTOLOY ZN 81: 40 мл/л (смесь комплексообразующего агента)

SLOTOLOY ZN 82: 75 мл/л (смесь комплексообразующего агента)

SLOTOLOY ZN 87: 2,5 мл/л (основная добавка осветлителя)

SLOTOLOY ZN 83: 2,5 мл/л (основная добавка осветлителя

SLOTOLOY ZN 86: 1,0 мл/л (завершающий осветлитель)

Вышеупомянутый препарат щелочной ванны содержит: 10,0 г/л DETA (диэтилентриамин), 9,4 г/л TEA (85 масс.% триэтаноламин), 40,0 г/л Lutron Q 75 (фирма BASF; 75 масс.% тетрaгидроксипропилэтилендиамин) и 370 мг/л PPS (1-(3-сульфопропил)пиридиний-бетаин).

Температура ванны установлена равной 35°C. В ходе покрытия листа с выходом по току скорость перемешивания составляла от 250 до 300 об/мин. Напротив, в ходе покрытия листа под нагрузкой скорость перемешивания составляла 0 об/мин. Величины плотности тока на аноде, а также на катоде поддерживали постоянными. Катодная плотность тока составляла Ic= 2,5 A/дм² и анодная плотность тока равна Ia= 15 A/дм².

Использовали следующие анодные и катодные материалы:

Катодный материал: стальной лист холодной прокатки по стандарту DIN EN 10139/10140 (качество: DC03 LC MA RL)

Анодные материалы:

Сравнительный Анод 1: Сталь с кодом материала 1.0330 или DC01 (состав: C 0,12%; Mn 0,6%, P 0,045%; S 0,045%); промышленно доступна.

Сравнительный Анод 2: Сталь со светлой поверхностью, покрытая никелем; сталь (код материала 1.0330) со слоем покрытия (30 мкм) блестящего никеля (покрыта из электролита SLOTONIK 20 фирмы Schlötter);

Производство: в связи с указанным смотрите Справочник по гальванотехнике, J. N. Unruh, “Tabellenbuch Galvanotechnik”, 7е издание, EUGEN G. LEUZE Verlag, Bad Saulgau, стр. 515).

Сравнительный Анод 3: Сталь (код материала 1.0330) со слоем оксида железа, нанесенного путем термического напыления (в последующем обозначена как “анод с оксидом железа”);

Производство: стальной лист толщиной 2 мм (код материала 1.0330) обезжиривают, обрабатывают струей стеклянных шариков (диаметр от 150 до 250 мкм) и последовательно избавляются от любых прилипших остатков с помощью сжатого воздуха. Затем на стальной лист прежде всего термически напыляют никель с использованием электродугового напыления для того, чтобы улучшить слой грунтовки. Никелевая проволока расплавляется в электрической дуге (температура в наконечнике газовой горелки от 3000 до 4000°C) и напыляется на стальной лист на расстоянии от 15 до 18 см с использованием сжатого воздуха (6 бар) в качестве распыляющего газа. Слой оксида железа также последовательно наносят путем электродугового напыления. Таким образом, железная проволока (так называемая железная проволока для электрической дуги, содержащая 0,7 масс.% Mn, 0,07 масс.% C и остальное Fe; диаметр 1,6 мм) расплавляется в электрической дуге (температура в наконечнике газовой горелки от 3000 до 4000°C) и напыляется на стальной лист на расстоянии от 15 до 18 см с использованием сжатого воздуха (6 бар) в качестве распыляющего газа. Покрытие проводится в режиме качательного движения, пока не получится равномерный слой, толщиной приблизительно 300 мкм, термически напыленного оксида железа.

Анод 1 согласно изобретению: Сталь (код материала 1.0330) с нанесенным слоем оксида марганца путем термического напыления (в последующем обозначена как “Анод с оксидом марганца”);

Производство: стальной лист толщиной 2 мм (код материала 1.0330) обезжиривают, придают ему шероховатость путем обработки струей корунда (здесь материалом струи является циркониевый корунд) и последовательно избавляются от любых прилипших остатков с помощью сжатого воздуха. Затем на стальной лист прежде всего термически напыляют никель с использованием электродугового напыления для того, чтобы улучшить слой грунтовки. Никелевая проволока расплавляется в электрической дуге (температура в наконечнике газовой горелки от 3000 до 4000°C) и напыляется на стальной лист на расстоянии от 15 до 18 см с использованием сжатого воздуха (6 бар) в качестве распыляющего газа. Слой оксида марганца последовательно термически напыляется на лист с использованием газопламенного напыления порошка. Порошок металлического марганца (-325 меш, ≥99% фирмы Sigma Aldrich) расплавляется в ацетилено-кислородном пламени (температура в наконечнике газовой горелки составляет 3160°C) и напыляется на стальной лист на расстоянии от 15 до 20 см с использованием сжатого воздуха (максимум 3 бар) в качестве распыляющего газа. Покрытие проводится в режиме качательного движения, пока не получится равномерный слой, толщиной приблизительно 250 мкм, термически напыленного оксида марганца.

После пропускания тока, в каждом случае 5 А-ч/л, в цинк-никелевый электролит добавляют осветлители или мелкозернистые добавки, описанные ниже:

SLOTOLOY ZN 86: 1 мл (соответствует степени добавления 1 л/10 кА-ч)

SLOTOLOY ZN 83: 0.3 мл (соответствует степени добавления 0.3 л/10 кА-ч)

После пропускания тока, в каждом случае 2,5 А-ч/л, количество осажденного цинк-никелевого сплава, находящегося на листе осаждения (катод), определяют на основе окончательной массы. Общее количество металла, отсутствующего в цинк-никелевом электролите благодаря осаждению, пересчитывают как 85 масс.% цинка и 15 масс.% никеля (например, для общего количества 1,0 г осажденного слоя цинк-никелевого сплава, введено 850 мг цинка и 150 мг никеля).

Цинк, израсходованный в электролите, вводится в виде оксида цинка, и израсходованный никель пополняется за счет никель-содержащего жидкого концентрата SLOTOLOY ZN 85. Концентрат SLOTOLOY ZN 85 содержит сульфат никеля, а также амины - триэтаноламин, диэтилентриамин и Lutron Q 75 (1 мл SLOTOLOY ZN 85 содержит 63 мг никеля).

Содержание NaOH определяют путем кислотно-основного титрования, в каждом случае после пропускания 10 А-ч/л, и соответственно регулируют до 120 г/л.

Методика эксперимента и результаты:

После пропускания тока в количестве 50 А-ч/л и 100 А-ч/л, в каждом случае определяют количество образовавшегося цианида. Результаты аналитического определения приведены в таблице 2, в зависимости от нагрузки в ванне.

Таблица 2

(мг/л) после нагрузки 50 А-ч/л

(мг/л) после нагрузки 100 А-ч/л

анод 1

анод 2

анод 3

Определение цианида проводят с помощью теста в кювете LCK 319 для легко выделяющегося цианида фирмы Dr. Lange (в настоящее время фирма Hach). Таким образом, легко выделяющиеся цианиды превращаются в газообразный HCN за счет реакции и проходят через мембрану в кювету индуктора. Затем фотометрически оценивают изменение цвета индикатора.

Как показано в таблице 2, наименьшее количество цианида образуется при использовании анод с оксидом марганца согласно изобретению. Даже после пропускания тока в количестве 100 А-ч/л, содержание цианида при использовании анод с оксидом марганца согласно изобретению составляет в два раза меньше при сопоставлении со сравнительными анодами 1 - 3.

Кроме того, определяли количество оставшихся комплексообразующих агентов, после пропускания тока, в каждом случае 50 А-ч/л и 100 А-ч/л. Результаты аналитического определения обобщены в таблице 3 в зависимости от нагрузки в ванне.

Таблица 3

(г/л)

(85 масс. %) (г/л)

(г/л)

(г/л)

(85 масс. %) (г/л)

(г/л)

Как показано в таблице 3, при использовании анода с оксидом марганца согласно изобретению расходуется значительно меньше аминов (DETA и TEA). Даже после пропускания тока в количестве 100 А-ч/л потребляется значительно меньше DETA и TEA при использовании анода с оксидом марганца согласно изобретению, при сопоставлении со сравнительными анодами 1 - 3.

Пример испытания 1.2

Условия испытания:

Пример испытания 1.2 проводят в таких же условиях, которые описаны для Примера испытания 1.1.

Методика эксперимента и результаты:

Стальной лист холодной прокатки по стандарту DIN EN 10139/10140 (качество: DC03 LC MA RL), имеющий поверхность листа 1 дм², используют в каждом случае в качестве катода и покрывают с помощью цинк-никелевого электролита, используя сравнительные аноды 1 – 3, а также анод с оксидом марганца согласно изобретению. Таким образом, выход по току, а также долю никеля в сплаве определяют в исходном состоянии и после пропускания тока в количестве 100 А-ч/л при значениях катодной плотности тока 0,25, 2,5 и 4 A/дм².

Результаты определения выхода по току и доли никеля в сплаве приведены в таблицах 4 - 7 в зависимости от нагрузки в ванне.

Таблица 4. Сравнительный Анод 1//Стальной Анод

CY* - выход по току

Таблица 5. Сравнительный Анод 2//Анод из стали со светлой поверхностью, покрытой никелем

Таблица 6. Сравнительный Анод 3//Анод с оксидом железа

Таблица 7. Анод 1 согласно изобретению//Анод с оксидом марганца

Из таблицы 7 видно, что может быть получена приблизительно такая же доля никеля в сплаве, и на 3 - 8 % выше выход по току, в зависимости от приложенной катодной плотности тока, после нагрузки 100 А-ч/л при использовании анода с оксидом марганца согласно изобретению, в сопоставлении со сравнительным анодом 2 (сталь со светлой поверхностью, покрытая никелем; смотрите таблицу 5), которая обычно применяется в качестве стандартного анода.

Таким образом, с использованием анода с оксидом марганца согласно изобретению, можно практически нанести на детали заданную толщину слоя за более короткий период времени. Это приводит к значительному снижению производственных затрат.

Пример испытания 1.3

Условия испытания:

Пример испытания 1.3 проводят в таких же условиях, которые описаны для Примера испытания 1.1.

После нагрузки 100 А-ч/л исследуют осаждение цинк-никелевого электролита с использованием испытания в ячейке Холла согласно стандарту DIN 50957. Поддерживают температуру электролита при 35°C. Применяют ячейку Холла объемом 250 мл. В качестве катода используют стальной лист холодной прокатки по стандарту DIN EN 10139/10140 (качество: DC03 LC MA RL). Ток ячейки составляет 2 A и время покрытия – 15 минут.

Результаты испытания:

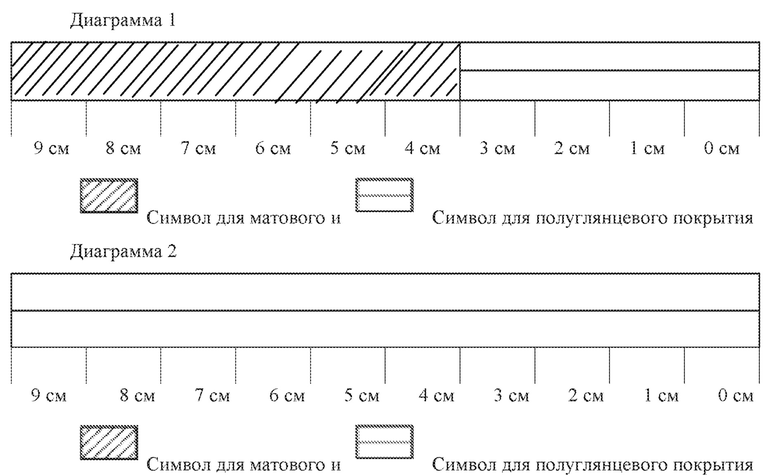

Результаты покрытия в ячейке Холла для визуального определения внешнего вида и распределения сплава в зависимости от нагрузки в ванне показаны на диаграммах 1 и 2.

На диаграмме 1 показан результат испытания листов, которые были покрыты в ванне при работе со сравнительными анодами 1 - 3. На диаграмме 2 показан результат испытания листа, который был покрыт в ванне при работе с анодом с оксидом марганца согласно изобретению.

После пропускания 100 А-ч/л в ячейке Холла при работе с анодом с оксидом марганца согласно изобретению (см. диаграмму 2) лист имеет однородное, полуглянцевое – глянцевое покрытие во всем диапазоне плотности тока, что указывает на присутствие не разложившихся добавок в ванне.

Листы в ячейке Холла, полученные в цинк-никелевых электролитах со сравнительными анодами 1 - 3 имели полуглянцевое – глянцевое покрытие только в диапазоне менее 2A/дм² (что соответствует расстоянию 4 см от правого края листа до правого края листа). Остальная площадь листа имела полуматовое-матовое покрытие.

Из Примеров испытаний 1.1 - 1.3 очевидно, что использование анода с оксидом марганца согласно изобретению оказывает положительный эффект на потребление органических добавок в ванне. Было показано, что потребление комплексообразующих агентов, содержащих амины, особенно DETA и TEA, значительно уменьшается, что приводит к снижению производственных затрат. Кроме того, можно наблюдать значительное уменьшение образования цианидов. Более того, после пропускания 100 А-ч/л, можно получить более высокий, на 3 - 8 %, выход по току, в зависимости от плотности тока, при использовании анода с оксидом марганца согласно изобретению, по сравнению с тем, что может быть достигнуто со сравнительным анодом 2, что в свою очередь значительно снижает производственные затраты. В добавление к вышеуказанным аспектам, при использовании анода с оксидом марганца согласно изобретению не происходит ухудшение образования глянца, в сопоставлении со сравнительными анодами 1 - 3, даже после нагрузки 100 А-ч/л.

Пример испытания 2

Испытания под нагрузкой были поведены с щелочным цинк-никелевым электролитом SLOTOLOY ZN 210 (фирмы Schlötter) с использованием различных анодных материалов. Характеристики осаждения при постоянной катодной и анодной плотности тока были проанализированы в течение длительного периода времени. Цинк-никелевый электролит исследовали в отношении разложения продуктов, образующихся на аноде, таких как цианид, в зависимости от количества приложенного тока. Кроме того, проанализированы органические комплексообразующие агенты и осветлители.

Условия испытания:

Препарат щелочной ванны (2 литра SLOTOLOY ZN 210) имел следующий состав:

Zn: 7,5 г/л в виде ZnO

Ni: 1,0 г/л в виде NiSO4 x 6 H2O

NaOH: 120 г/л

SLOTOLOY ZN 211: 100 мл/л (смесь комплексообразующего агента)

SLOTOLOY ZN 212: 30 мл/л (смесь комплексообразующего агента)

SLOTOLOY ZN 215: 14 мл/л (раствор никеля)

SLOTOLOY ZN 213: 5 мл/л (основная добавка осветлителя)

SLOTOLOY ZN 216: 0,2 мл/л (завершающий осветлитель).

Вышеупомянутый препарат щелочной ванны содержит: 22,4 г/л TEPA (тетрaэтиленпентамин), 10,2 г/л TEA (85 масс.%) и 5.4 г/л Lutron Q 75 (фирма BASF; 75 масс.% тетрaгидроксипропилэтилендиамина) и 75 мг/л PPS (1-(3-сульфопропил)-пиридиний-бетаин).

Температуру ванны поддерживали при 28°C. Скорость перемешивания в течение нагрузки при покрытии листа составляла 0 об/мин. Величины плотности тока на аноде, а также на катоде поддерживали постоянными. Катодная плотность тока составляла Ic= 2,0 A/дм² и анодная плотность тока - Ia= 12,5 A/дм².

Использовали следующие анодные и катодные материалы:

Катодный материал: стальной лист холодной прокатки по стандарту DIN EN 10139/10140 (качество: DC03 LC MA RL).

Анодные материалы:

Сравнительный Анод 2: Сталь со светлой поверхностью, покрытая никелем; сталь (код материала 1.0330) со слоем глянцевого покрытия (30 мкм) никелем (покрыт электролитом SLOTONIK 20 фирмы Schlötter);

Производство: в связи с указанным смотрите Справочник по гальванотехнике, J. N. Unruh, “Tabellenbuch Galvanotechnik”, 7е издание, EUGEN G. LEUZE Verlag, Bad Saulgau, стр. 515).

Анод 2 согласно изобретению: Сталь с кодом материала 1.3401 или X120Mn12 (состав: C 1,2%; Mn 12,5%; Si 0,4%; P 0,1%; S 0,04%); промышленно доступна (в последующем обозначена как “анод из марганцевого сплава”).

После пропускания тока, в каждом случае 2,5 А-ч/л, добавляют осветлители или мелкозернистые добавки, описанные ниже, в цинк-никелевый электролит:

SLOTOLOY ZN 214: 0,25 мл (соответствует степени добавления 1 л/10 кА-ч)

SLOTOLOY ZN 216: 0,1 мл (соответствует степени добавления 0.4 л/10 кА-ч)

После пропускания тока, в каждом случае 2,5 А-ч/л, количество осажденного цинк-никелевого сплава, находящегося на листе осаждения (катод), определяют на основе окончательной массы. Общее количество металла, отсутствующего в цинк-никелевом электролите, благодаря осаждению, пересчитывается в 85 масс.% цинка и 15 масс.% никеля (например, для общего количества (1,0 г) осажденного слоя цинк-никелевого сплава, вводятся 850 мг цинка и 150 мг никеля).

Расход никеля в электролите пополняется за счет никельсодержащего жидкого концентрата SLOTOLOY ZN 215. Концентрат SLOTOLOY ZN 215 содержит сульфат никеля, а также амины - триэтаноламин, тетрaэтиленпентамин и Lutron Q 75 (1 мл SLOTOLOY ZN 215 содержит 70 мг никеля).

Содержание NaOH определяют путем кислотно-основного титрования, в каждом случае после пропускания 10 А-ч/л, и соответственно регулируют до 120 г/л.

С целью сохранения содержания цинка в цинк-никелевом электролите по возможности постоянным в течение всего периода нанесения покрытия, гранулы цинка вводят в электролит без пропускания тока. В этом случае растворение цинка происходит, благодаря щелочной среде электролита. Таким образом, содержание цинка также регулярно анализируют путем титрования в лаборатории.

Методика эксперимента и результаты:

После пропускания тока в количестве 50 А-ч/л определяют количество образовавшегося цианида. Результаты аналитического определения приведены в таблице 8 в зависимости от нагрузки в ванне.

Таблица 8

анод 2

Определение цианида проводят с помощью теста в кювете LCK 319 для легко выделяющегося цианида фирмы Dr. Lange (в настоящее время фирма Hach). Таким образом, легко выделяющиеся цианиды превращаются в газообразный HCN за счет реакции и проходят через мембрану в кювету индуктора. Затем фотометрически оценивают изменение цвета индикатора.

Как показано в таблице 8, значительно меньшее количество цианида образуется при использовании анода из марганцевого сплава согласно изобретению, чем образуется при использовании сравнительного анода 2 (сталь со светлой поверхностью, покрытая никелем).

Кроме того, определяли количество оставшихся комплексообразующих агентов, после пропускания тока - 50 А-ч/л. Результаты аналитического определения органических добавок в ванне, то есть, комплексообразующих агентов, содержащих амины, такие как TEPA и TEA, а также осветлителей, таких как PPS, приведены в таблице 9 в зависимости от нагрузки в ванне.

Таблица 9

(г/л)

Q 75 (г/л)

(мг/л)

Как показано в таблице 9, потребляется значительно меньше аминов (DETA и TEA), а также меньше PPS при использовании анода из марганцевого сплава согласно изобретению, чем при использовании сравнительного анода 2. Следовательно, указанные вещества окисляются в меньшей степени на аноде из марганцевого сплава согласно изобретению.

Пример испытания 3

Анод из марганцевого сплава согласно изобретению также был сопоставлен в техническом центре со сравнительным анодом 2, который изготовлен из стали со светлой поверхностью, покрытой никелем. С этой целью свежеприготовленный электролит SLOTOLOY ZN 80 (фирмы Schlötter) эксплуатировали приблизительно 6 месяцев с четырьмя стандартными анодами, выполненными из стали со светлой поверхностью, покрытой никелем (сравнительный анод 2), и в результате работы накопилось содержание цианида 372 мг/л в цинк-никелевом электролите. Спустя 6 месяцев, стандартные аноды, выполненными из стали со светлой поверхностью, покрытой никелем, заменили на аноды из марганцевого сплава согласно изобретению. Затем цинк-никелевый электролит эксплуатировали дополнительно в течение 4 месяцев в аналогичных условиях.

Условия испытания:

Препарат щелочной ванны (200 литров SLOTOLOY ZN 80) имел следующий состав:

Zn: 7,5 г/л в виде ZnO

Ni: 0,6 г/л в виде NiSO4 x 6 H2O

NaOH: 110 г/л

SLOTOLOY ZN 81: 40 мл/л (смесь комплексообразующего агента)

SLOTOLOY ZN 82: 75 мл/л (смесь комплексообразующего агента)

SLOTOLOY ZN 87: 2,5 мл/л (основная добавка осветлителя)

SLOTOLOY ZN 83: 2,5 мл/л (основная добавка осветлителя)

SLOTOLOY ZN 86: 1,0 мл/л (завершающий осветлитель).

Вышеупомянутый препарат щелочной ванны содержит: 10,0 г/л DETA (диэтилентриамин), 9,4 г/л TEA (85 масс.% триэтаноламина), 40,0 г/л Lutron Q 75 (BASF; 75 масс.% тетрaгидроксипропилэтилендиамина) и 370 мг/л PPS (1-(3-сульфопропил)-пиридиний-бетаин).

Объем ванны составлял 200 литров. Температуру ванны поддерживали при 33°C. Величины плотности тока на аноде, а также на катоде поддерживали постоянными. Катодная плотность тока составляла Ic= 2,0 A/дм² и анодная плотность тока - Ia= 25 A/дм². Месячная нагрузка ванны составляла 25000 А-ч.

Использовали следующие анодные и катодные материалы:

Катодный материал: стальной лист холодной прокатки по стандарту DIN EN 10139/10140 (качество: DC03 LC MA RL).

Анодные материалы:

Сравнительный Анод 2: Сталь со светлой поверхностью, покрытая никелем; сталь (код материала 1.0330) со слоем глянцевого покрытия (30 мкм) никелем (покрыт электролитом SLOTONIK 20 фирмы Schlötter);

Производство: в связи с указанным смотрите Справочник по гальванотехнике, J. N. Unruh, “Tabellenbuch Galvanotechnik”, 7е издание, EUGEN G. LEUZE Verlag, Bad Saulgau, стр. 515)

Анод 2 согласно изобретению: Сталь с кодом материала 1.3401 или X120Mn12 (состав: C 1,2%; Mn 12,5%; Si 0,4%; P 0,1%; S 0,04%); промышленно доступна (в последующем обозначен как “анод из марганцевого сплава”).

Нагрузка в техническом центре соответствует реальным условиям, то есть добавки в ванне, металлы и раствор гидроксида натрия непрерывно пополнялись.

После пропускания тока, в каждом случае 5 А-ч/л, следующие количества осветлителей и мелкозернистых добавок водили в цинк-никелевый электролит:

В течение работы с анодами из стали со светлой поверхностью, покрытой никелем (сравнительный анод 2):

SLOTOLOY ZN 86: 100 мл (соответствует степени добавления 1 л/10 кА-ч)

SLOTOLOY ZN 83: 60 мл (соответствует степени добавления 0,6 л/10 кА-ч).

В течение работы с анодами из марганцевого сплава согласно изобретению (анод 2 согласно изобретению):

SLOTOLOY ZN 86: 60 мл (соответствует степени добавления 0,6 л/10 кА-ч)

SLOTOLOY ZN 83: 60 мл (соответствует степени добавления 0,6 л/10 кА-ч).

Здесь количество добавленного вещества SLOTOLOY ZN 86 намеренно снижено, поскольку уменьшается разложение добавленного вещества на анодах из марганцевого сплава согласно изобретению.

Никель, израсходованный в электролите, пополняется никельсодержащим жидким концентратом SLOTOLOY ZN 85. Концентрат SLOTOLOY ZN 85 содержит сульфат никеля, а также амины - триэтаноламин, диэтилентриамин и Lutron Q 75 (1 мл SLOTOLOY ZN 85 содержит 63 мг никеля). Таким образом, необходимое количество никеля определяется с помощью подходящих методов анализа (например ICP, AAS).

С целью сохранения содержания цинка в цинк-никелевом электролите по возможности постоянным в течение всего периода покрытия, гранулы цинка вводят в электролит без пропускания тока. В этом случае растворение цинка происходит благодаря щелочной среде электролита. Таким образом, содержание цинка также регулярно анализируют путем титрования в лаборатории.

С целью сохранения содержания гидроксида натрия в электролите по возможности постоянным в течение всего периода покрытия, содержание гидроксида натрия в этом случае регулярно (после каждой нагрузки 5 А-ч/л) анализируют путем титрования в лаборатории и добавляют соответствующее количество.

Кроме того, избыточный карбонат удаляют. Специалистам в этой области техники известно, что в течение длительной эксплуатации электролита, содержание карбоната в ванне увеличивается. Для того, чтобы можно было поддержать его содержание на постоянном уровне – меньше, чем 60 г/л карбоната натрия, карбонат с регулярными интервалами отделяют с помощью так называемых устройств вымораживания.

В реальных условиях происходит определенное разбавление электролита, благодаря потерям уноса и необходимому вымораживанию карбоната.

Методика эксперимента и результаты:

Свежеприготовленный электролит SLOTOLOY ZN 80, который эксплуатировали приблизительно 6 месяцев с четырьмя стандартными анодами, выполненными из стали со светлой поверхностью, покрытой никелем (сравнительный анод 2), имел содержание цианида 372 мг/л. Спустя 6 месяцев, стандартные аноды, выполненные из стали со светлой поверхностью, покрытой никелем, заменили на аноды из марганцевого сплава согласно изобретению (этот момент обозначен как «старт» в таблице 10). Затем цинк-никелевый электролит эксплуатировали дополнительно в течение 4 месяцев в аналогичных условиях. Влияние анодов из марганцевого сплава согласно изобретению на содержание цианида и органических добавок в ванне исследовали с интервалами 1 месяц.

Результаты аналитического определения цианида, а также органических добавок в ванне приведены в таблице 10 в зависимости от нагрузки в ванне.

Таблица 10

(мг/л)

(г/л)

(г/л)

ZN 86 (мл/л)

(мг/л)

Определение цианида проводят с помощью теста в кювете LCK 319 для легко выделяющегося цианида фирмы Dr. Lange (в настоящее время фирма Hach). Таким образом, легко выделяющиеся цианиды превращаются в газообразный HCN за счет реакции и проходят через мембрану в кювету индуктора. Затем фотометрически оценивают изменение цвета индикатора.

Из таблицы 10 очевидно, что содержание цианида в электролите значительно снижается в течение периода испытания (4 месяца) при использовании анодов из марганцевого сплава согласно изобретению.

В течение эксплуатации анодов из марганцевого сплава согласно изобретению, степень блеска осажденного слоя увеличивается по мере снижения содержания цианида.

На основании получения подходящего уровня блеска осажденного гальванического слоя в течение всего периода испытания, сделан вывод, что можно значительно сократить введение мелкозернистых добавок и осветлителей, таких как PPS, поскольку снижено потребление мелкозернистых добавок и осветлителей. Следовательно, можно снизить добавление реагента SLOTOLOY ZN 86, который содержит PPS, от количества 100 мл, при эксплуатации сравнительного анода 2, до 60 мл, благодаря использованию анодов из марганцевого сплава согласно изобретению.

Кроме того, очевидно, что при использовании анодов из марганцевого сплава согласно изобретению, потребляется меньше аминов DETA и TEA, чем в случае использования сравнительного анода 2.

Эти два аргумента подтверждают пониженное разложение добавок, благодаря использованию анода из марганцевого сплава согласно изобретению. Таким образом, можно получить значительное преимущество в производственных затратах, благодаря пониженному потреблению органических компонентов.

Пример испытания 4

Испытания под нагрузкой были проведены с щелочным цинк-никелевым электролитом SLOTOLOY ZN 80 (фирмы Schlötter) с использованием различных анодных материалов. Таким образом, в течение длительного периода времени были проанализированы характеристики осаждения при постоянной катодной и анодной плотности тока

Для цинк-никелевого электролита была исследована зависимость количества продуктов разложения, образующихся на аноде, таких как цианид, от приложенного тока. Кроме того, анализировали органические комплексообразующие агенты и осветлители.

Условия испытания:

Препарат щелочной ванны (2 литра SLOTOLOY ZN 80) имел следующий состав:

Zn: 7,5 г/л в виде ZnO

Ni: 0,6 г/л в виде NiSO4 x 6 H2O

NaOH: 120 г/л

SLOTOLOY ZN 81: 40 мл/л (смесь комплексообразующего агента)

SLOTOLOY ZN 82: 75 мл/л (смесь комплексообразующего агента)

SLOTOLOY ZN 87: 2,5 мл/л (основная добавка осветлителя)

SLOTOLOY ZN 83: 2,5 мл/л (основная добавка осветлителя)

SLOTOLOY ZN 86: 1,0 мл/л (завершающий осветлитель).

Вышеупомянутый препарат щелочной ванны содержит: 10,0 г/л DETA (диэтилентриамин), 9,4 г/л TEA (85 масс.% триэтаноламина), 40,0 г/л Lutron Q 75 (фирма BASF; 75 масс.% тетрaгидроксипропилэтилендиамина) и 370 мг/л PPS (1-(3-сульфопропил)пиридиний-бетаин).

Температура ванны установлена равной 35°C. В ходе покрытия листа с выходом по току скорость перемешивания составляла от 250 до 300 об/мин. Напротив, в ходе покрытия листа под нагрузкой скорость перемешивания составляла 0 об/мин. Величины плотности тока на аноде, а также на катоде поддерживали постоянными. Катодная плотность тока составляла Ic= 2,5 A/дм² и анодная плотность тока равна Ia= 15 A/дм².

Использовали следующие анодные и катодные материалы:

Катодный материал: стальной лист холодной прокатки по стандарту DIN EN 10139/10140 (качество: DC03 LC MA RL)

Анодные материалы:

Сравнительный Анод 2: Сталь со светлой поверхностью, покрытая никелем; сталь (код материала 1.0330) со слоем покрытия (30 мкм) блестящего никеля (покрыта из электролита SLOTONIK 20 фирмы Schlötter);

Производство: в связи с указанным смотрите Справочник по гальванотехнике, J. N. Unruh, “Tabellenbuch Galvanotechnik”, 7е издание, EUGEN G. LEUZE Verlag, Bad Saulgau, стр. 515).

Анод 3 согласно изобретению: Сталь (код материала 1.0330) с нанесенным слоем оксидов марганца-железа путем термического напыления (в последующем обозначен как “оксидный Mn-Fe анод”);

Производство: стальной лист толщиной 2 мм (код материала 1.0330) обезжиривают, придают ему шероховатость путем обработки струей корунда (здесь материалом струи является циркониевый корунд) и последовательно избавляются от любых прилипших остатков с помощью сжатого воздуха. Затем на стальной лист термически напыляют никель с использованием электродугового напыления для того, чтобы улучшить слой грунтовки. При этом никелевая проволока расплавляется в электрической дуге (температура в наконечнике газовой горелки от 3000 до 4000°C) и распыляется на стальной лист на расстоянии от 15 до 18 см с использованием сжатого воздуха (6 бар) в качестве распыляющего газа. Слой оксидов марганца-никеля последовательно термически распыляется на лист с использованием газопламенного напыления порошка. Смесь 90 масс.% порошка металлического марганца (-325 меш, ≥99% фирмы Sigma Aldrich) и 10 масс.% порошка металлического железа (-325 меш, ≥97% фирмы Sigma Aldrich) использовали в качестве материала покрытия. До процесса термического напыления следует убедиться, что оба порошка образовали однородную смесь. Затем смесь металлов марганца-железа расплавляется в ацетилено-кислородном пламени (температура в наконечнике газовой горелки составляет 3160°C) и напыляется на стальной лист на расстоянии от 15 до 20 см с использованием сжатого воздуха (максимум 3 бар) в качестве распыляющего газа. Покрытие проводится в режиме качательного движения, пока не получится равномерный слой, толщиной приблизительно 250 мкм, термически напыленного слоя оксидов марганца-железа.

Анод 4 согласно изобретению: Сталь (код материала 1.0330) с нанесенным слоем оксидов марганца-никеля путем термического напыления (в последующем обозначен как “оксидный Mn-Ni анод”);

Производство: стальной лист толщиной 2 мм (код материала 1.0330) обезжиривают, придают ему шероховатость путем обработки струей корунда (здесь материалом струи является циркониевый корунд) и последовательно избавляются от любых прилипших остатков с помощью сжатого воздуха. Затем на стальной лист прежде всего термически напыляют никель с использованием электродугового напыления для того, чтобы улучшить слой грунтовки. При этом никелевая проволока расплавляется в электрической дуге (температура в наконечнике газовой горелки от 3000 до 4000°C) и напыляется на стальной лист на расстоянии от 15 до 18 см с использованием сжатого воздуха (6 бар) в качестве распыляющего газа. Слой оксидов марганца-никеля последовательно термически напыляется на лист с использованием газопламенного напыления порошка. Смесь 80 масс.% порошка металлического марганца (-325 меш, ≥99% фирмы Sigma Aldrich) и 20 масс.% порошка металлического никеля 20 масс.% (-325 меш, ≥99% фирмы Alfa Aesar) использовали в качестве материала покрытия. До процесса термического напыления следует убедиться, что оба порошка образовали однородную смесь. Затем смесь металлов марганца-никеля расплавляется в ацетилено-кислородном пламени (температура в наконечнике газовой горелки составляет 3160°C) и напыляется на стальной лист на расстоянии от 15 до 20 см с использованием сжатого воздуха (максимум 3 бар) в качестве распыляющего газа. Покрытие проводится в режиме качательного движения, пока не получится равномерный слой, толщиной приблизительно 250 мкм, термически напыленного слоя оксидов марганца-никеля.

После пропускания тока, в каждом случае 5 А-ч/л, добавляют осветлители или мелкозернистые добавки, описанные ниже, в цинк-никелевый электролит:

SLOTOLOY ZN 86: 1 мл (соответствует степени добавления 1 л/10 кА-ч)

SLOTOLOY ZN 83: 0,3 мл (соответствует степени добавления 0,3 л/10 кА-ч)

После пропускания тока, в каждом случае 2.5 А-ч/л, количество осажденного цинк-никелевого сплава, находящегося на листе осаждения (катод), определяют на основе окончательной массы. Общее количество металла, отсутствующего в цинк-никелевом электролите, благодаря осаждению, пересчитывается в 85 масс.% цинка и 15 масс.% никеля (например, для общего количества (1,0 г) осажденного слоя цинк-никелевого сплава, вводятся 850 мг цинка и 150 мг никеля). Цинк, израсходованный в электролите, вводится как оксид цинка, и расход никеля пополняется за счет никельсодержащего жидкого концентрата SLOTOLOY ZN 85. Концентрат SLOTOLOY ZN 85 содержит сульфат никеля, а также амины - триэтаноламин, тетрaэтиленпентамин и Lutron Q 75 (1 мл SLOTOLOY ZN 85 содержит 63 мг никеля).

Содержание NaOH определяют путем кислотно-основного титрования, в каждом случае после пропускания 10 А-ч/л, и соответственно регулируют до 120 г/л.

Методика эксперимента и результаты:

После пропускания тока в количестве 50 А-ч/л определяют количество образовавшегося цианида.

Результаты аналитического определения приведены в таблице 11 в зависимости от нагрузки в ванне.

Таблица 11

после нагрузки 50 А-ч/л

Определение цианида проводят с помощью теста в кювете LCK 319 для легко выделяющегося цианида фирмы Dr. Lange (в настоящее время фирма Hach). Таким образом, легко выделяющиеся цианиды превращаются в газообразный HCN за счет реакции и проходят через мембрану в кювету индуктора. Затем фотометрически оценивают изменение цвета индикатора.

Как показано в таблице 11, значительно меньшее количество цианида образуется при использовании анода из марганцевого сплава согласно изобретению, чем образуется при использовании сравнительного анода 2 (сталь со светлой поверхностью, покрытая никелем).

Кроме того, определяли количество оставшихся добавок после пропускания тока в количестве 50 А-ч/л. Результаты аналитического определения органических добавок в ванне, то есть, комплексообразующих агентов, содержащих амины, такие как DETA и TEA, а также Lutron Q 75, приведены в таблице 12 в зависимости от нагрузки в ванне.

Таблица 12

(г/л)

(85 масс.%) (г/л)

(г/л)

Как показано в таблице 12, при использовании анодов 3 и 4 согласно изобретению потребляется значительно меньше аминов (DETA и TEA), чем в случае использования сравнительного анода 2. Следовательно, эти соединения в меньшей степени окисляются на анодах 3 и 4 согласно изобретению и, таким образом, необходимо добавлять меньшее количество указанных аминов. Это приводит к значительному преимуществу в производственных затратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЛЬВАНОСТЕГИИ ЦИНКОВЫМ СПЛАВОМ | 2015 |

|

RU2613826C1 |

| СПОСОБ ГАЛЬВАНОСТЕГИИ ЦИНКОВЫМ СПЛАВОМ | 2015 |

|

RU2610183C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО КОМПОНЕНТА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ, ОБЕСПЕЧИВАЮЩИМ ЗАЩИТУ ОТ КОРРОЗИИ, И СТАЛЬНОЙ КОМПОНЕНТ | 2010 |

|

RU2496887C1 |

| ЩЕЛОЧНОЙ ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЦИНК-НИКЕЛЕВЫХ ПОКРЫТИЙ | 2013 |

|

RU2511727C1 |

| Электролит для осаждения цинк-никелевых покрытий | 2016 |

|

RU2627319C1 |

| Способ получения коррозионностойкого электрохимического покрытия цинк-никель-кобальт | 2019 |

|

RU2720269C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЦИНК-НИКЕЛЕВЫХ ПОКРЫТИЙ | 2015 |

|

RU2603526C1 |

| ВАННА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ МЕДНО-НИКЕЛЕВОГО СПЛАВА. | 2015 |

|

RU2666391C1 |

| Щелочной вторичный электрохимический генератор с цинковым электродом | 2020 |

|

RU2811938C2 |

Изобретение относится к области гальванотехники и может быть использовано гальванического осаждения покрытий из цинка и цинкового сплава из щелочной ванны для нанесения покрытия с пониженным разложением органических добавок в ванне. Способ гальванического осаждения цинк-никелевых покрытий из щелочной ванны для нанесения покрытия, содержащей цинк-никелевые электролиты и органические добавки, которые включают комплексообразующие агенты, содержащие амины, в котором в качестве анода используют электрод, который нерастворим в ванне и содержит металлический марганец и/или оксид марганца, причем электрод изготавливают из металлического марганца или марганецсодержащего сплава, который содержит по меньшей мере 5 мас.% марганца, или изготавливают из электропроводящей подложки и нанесенного на нее покрытия из металлического марганца и/или оксида марганца, причем покрытие из металлического марганца и/или оксида марганца содержит по меньшей мере 5 мас.% марганца, в расчете на общее количество марганца, в составе покрытия из металлического марганца и оксида марганца, или изготавливают из композиционного материала, содержащего металлический марганец и/или оксид марганца и электропроводящий материал, причем композиционный материал содержит по меньшей мере 5 мас.% марганца, в расчете на общее количество марганца, в составе покрытия из металлического марганца и оксида марганца. Технический результат: эффективное предотвращение образования цианидов. 3 н. и 9 з.п. ф-лы, 12 табл.

1. Способ гальванического осаждения цинк-никелевых покрытий из щелочной ванны для нанесения покрытия, содержащей цинк-никелевые электролиты и органические добавки, которые включают комплексообразующие агенты, содержащие амины, в котором в качестве анода используют электрод, который нерастворим в ванне и содержит металлический марганец и/или оксид марганца, причем электрод

1) изготавливают из металлического марганца или марганецсодержащего сплава, который содержит по меньшей мере 5 мас.% марганца, или

2) изготавливают из электропроводящей подложки и нанесенного на нее покрытия из металлического марганца и/или оксида марганца, причем покрытие из металлического марганца и/или оксида марганца содержит по меньшей мере 5 мас.% марганца, в расчете на общее количество марганца, в составе покрытия из металлического марганца и оксида марганца, или

3) изготавливают из композиционного материала, содержащего металлический марганец и/или оксид марганца и электропроводящий материал, причем композиционный материал содержит по меньшей мере 5 мас.% марганца, в расчете на общее количество марганца, в составе покрытия из металлического марганца и оксида марганца.

2. Способ по п. 1, в котором марганецсодержащий сплав выбирают из марганецсодержащего стального сплава или марганецсодержащего никелевого сплава.

3. Способ по любому из пп. 1 или 2, в котором марганецсодержащий сплав содержит от 10 до 90 мас.% марганца, особенно предпочтительно от 50 до 90 мас.% марганца.

4. Способ по п. 1, в котором электропроводящую подложку выбирают из стали, титана, никеля или графита.

5. Способ по п. 1 или 4, в котором покрытие из металлического марганца и/или оксида марганца наносят на подложку путем термического напыления металлического марганца или смеси металлического марганца с железом и/или никелем.

6. Способ по п. 1 или 4, в котором покрытие из металлического марганца и/или оксида марганца наносят на подложку путем наплавки металлического марганца или смеси металлического марганца с железом и/или никелем.

7. Способ по п. 1 или 4, в котором покрытие из металлического марганца и/или оксида марганца наносят на подложку путем газофазного осаждения.