Изобретение относится к теплообменным аппаратам, более конкретно к теплообменным аппаратам с падающей пленкой жидкости, в которых осуществляются одновременно и массообменные процессы, например дистилляция, ректификация, выпаривание, абсорбция, конденсация, и может быть использовано в энергетике, химической и других отраслях промышленности, например в производстве карбамида.

Известны вертикальные пленочные теплообменники, включающие корпус с патрубками ввода и вывода сред, теплообменные трубы, закрепленные в верхней и нижней трубных решетках, коллекторную камеру жидкости, расположенную над верхней трубной решеткой, и расположенные в верхней части каждой трубы распределительные вставки в виде патрубков, конусов, пластин и т.п. (SU 638832, F 28 D 3/04, 1978; SU 851078, F 28 D 3/04, F 28 D 3/02, 1981; SU 903685, F 28 D 3/04, 1982; SU 1286115, F 28 D 3/04, В 01 D 1/22, 1987; SU 1444611, F 28 D 3/04, 1988; SU 1579153, F 28 D 3/04, 1994).

Наиболее близким к предложенному по технической сущности является вертикальный пленочный теплообменник, включающий корпус с патрубками ввода и вывода сред, теплообменные трубы, закрепленные в верхней и нижней трубных решетках, коллекторную камеру жидкости, расположенную над верхней трубной решеткой и содержащую сетку и слой насадки, в частности, высотой 500-2000 мм, а также укрепленные в верхней части каждой трубы, заглушенные сверху распределительные втулки, имеющие тангенциальные отверстия для входа жидкости в средней части и радиальные отверстия для выхода газа в верхней части (SU 1114353, F 28 D 3/04, 1984).

Известная конструкция позволяет обеспечить относительно равномерное распределение обрабатываемой жидкости по внутренней поверхности теплообменных труб. Это достигается, однако, ценой размещения в коллекторной камере довольно громоздких внутренних устройств. Без этих устройств не удавалось бы обеспечить постоянство уровня жидкости по сечению коллекторной камеры и, следовательно, равномерность распределения жидкости по трубам.

Техническая задача, решаемая предлагаемой конструкцией теплообменника, состоит в обеспечении простыми средствами равномерного распределения жидкости по внутренней поверхности теплообменных труб.

Для решения поставленной задачи предложен вертикальный пленочный теплообменник, включающий корпус с патрубками ввода и вывода сред, теплообменные трубы, закрепленные в верхней и нижней трубных решетках, коллекторную камеру жидкости, расположенную над верхней трубной решеткой, и укрепленные в верхней части каждой трубы распределительные втулки, имеющие отверстия для входа жидкости и отверстия для выхода газа, отличающийся тем, что коллекторная камера содержит соединенный с патрубком ввода жидкости кольцевой короб со щелями в нижней части внутренней цилиндрической поверхности короба и опорную решетку с отверстиями для прохода распределительных втулок, отверстия для выхода газа в распределительных втулках выполнены по их оси, и распределительные втулки выполнены с сужением в верхней части таким образом, что суммарная площадь верхних срезов распределительных втулок составляет 10-45% от площади трубной решетки.

Техническим результатом изобретения является равномерное распределение жидкости между теплообменными трубами, так как изменение конструкции распределительных втулок уменьшает их сопротивление свободному перетоку жидкости в пространстве между ними настолько, что использование для ввода жидкости предложенного кольцевого короба простой конструкции со щелями для выхода жидкости уже оказывается достаточным для поддержания в коллекторной камере уровня, постоянного по сечению камеры. Если суммарная площадь верхних срезов распределительных втулок составляет более 45% от площади трубной решетки, сопротивление втулок свободному перетоку жидкости в пространстве между ними возрастает настолько, что поверхность жидкости в коллекторной камере перестает быть горизонтальной, и жидкость неравномерно распределяется между теплообменными трубами. Суммарная площадь верхних срезов распределительных втулок по конструктивным соображениям практически не может быть менее 10% от площади трубной решетки.

В предложенной конструкции предпочтительным является, чтобы верхняя часть распределительной втулки ниже опорной решетки была снабжена охватывающей ее пружиной, нижний конец которой прикреплен к наружной поверхности распределительной втулки, а верхний конец свободен. Это позволяет зафиксировать распределительные втулки, предотвратив как радиальное, так и осевое их перемещение.

Сущность изобретения иллюстрируется прилагаемыми чертежами, на которых изображена конструкция, являющаяся конкретным воплощением изобретения.

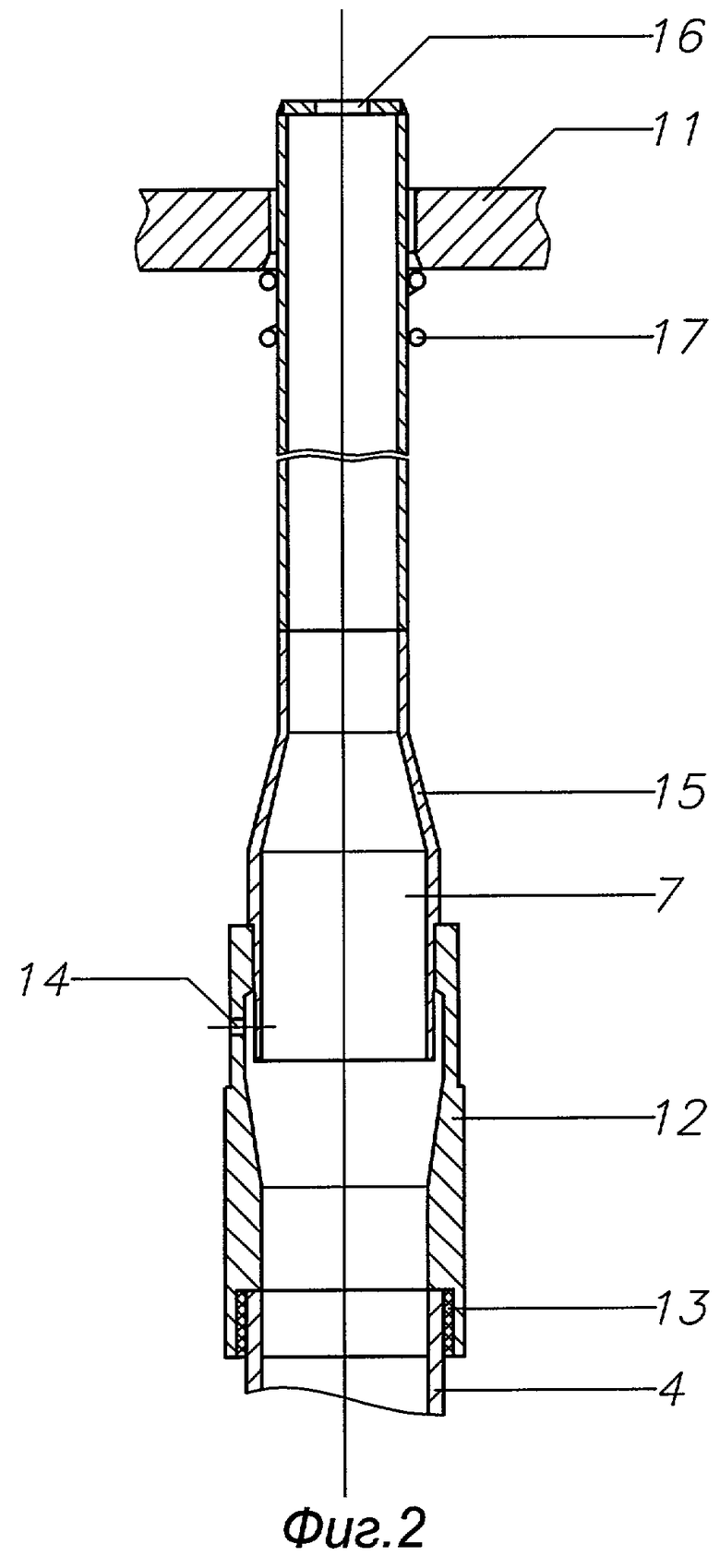

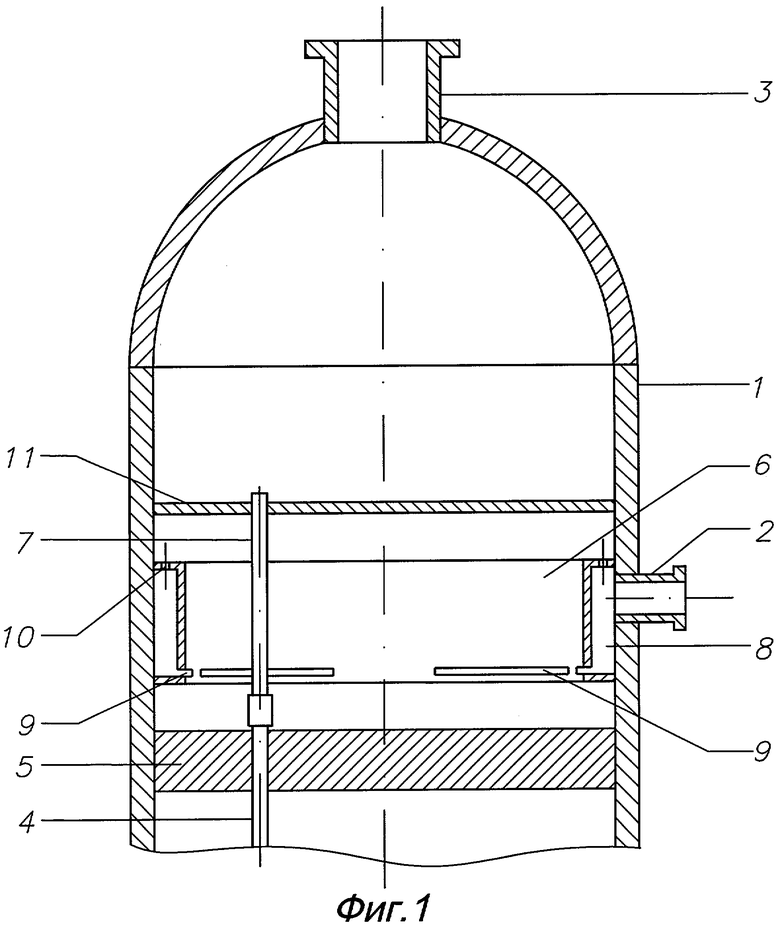

На фиг.1 изображена в разрезе верхняя часть вертикального пленочного теплообменника для осуществления процесса дистилляции, на фиг.2 - распределительная втулка.

В соответствии с фиг.1 вертикальный пленочный теплообменник включает корпус 1 с патрубками ввода исходной жидкости 2, вывода газа (пара) 3 и вывода дистиллята (на фиг.1 не показан), теплообменные трубы 4, закрепленные в верхней трубной решетке 5 и нижней трубной решетке (на фиг.1 не показана), коллекторную камеру жидкости 6, расположенную над верхней трубной решеткой 5, укрепленные в верхней части каждой трубы 4 распределительные втулки 7, расположенный в коллекторной камере кольцевой короб 8 со щелями 9 для выхода жидкости и отверстиями 10 для выхода паров, прикрепленный к внутренней поверхности теплообменника, опорную решетку 11.

В соответствии с фиг.2 распределительная втулка 7 состоит из нижней части 12, присоединенной к теплообменной трубе 4 через уплотнительное кольцо 13 и имеющей радиальные отверстия для входа жидкости 14 на боковой поверхности, и верхней, суженной вверху, части 15, присоединенной к нижней части 12 и имеющей осевое отверстие 16 для выхода газа. Нижний торец верхней части распределительной втулки расположен ниже отверстий 14 для входа жидкости. Отверстия 14 могут быть выполнены тангенциальными; в этом случае нет необходимости в выполнении распределительной втулки из двух частей. Верхняя часть 15 распределительной втулки проходит через отверстие в опорной решетке 11 и удерживается этой решеткой от осевого перемещения благодаря пружине 17, нижний конец которой приварен к наружной поверхности верхней части распределительной втулки, а верхний конец свободен.

При работе теплообменника исходная жидкость поступает через патрубок 2 внутрь кольцевого короба 8. Пары, выделяющиеся из жидкости при ее движении, выводятся из короба в верхнюю часть коллекторной камеры через отверстия 10, что сглаживает возможные колебания уровня жидкости при случайных возмущениях. Из кольцевого короба жидкость через щели 9 поступает в коллекторную камеру 6, откуда через отверстия 14 - в каждую из распределительных втулок. При постоянной скорости подачи исходной жидкости в коллекторной камере устанавливается постоянный ее уровень, зависящий от расположения патрубка ввода жидкости и отверстий для входа жидкости в распределительных втулках. Благодаря тому, что распределительные втулки сужены в верхней части, их совокупность оказывает незначительное сопротивление перетоку жидкости в коллекторной камере, и уровень жидкости в ней поддерживается постоянным по ее сечению, что обеспечивает равномерное распределение жидкости по теплообменным трубам. Поступая через радиальные отверстия 14 в нижнюю часть 12 распределительной втулки 7, жидкость распределяется в виде пленки по ее внутренней поверхности благодаря тому, что нижний торец верхней части распределительной втулки расположен ниже отверстий 14 для входа жидкости. При выполнении отверстий 14 тангенциальными распределение жидкости в виде пленки осуществляется благодаря центробежным силам. Образовавшаяся в распределительной втулке пленка стекает по внутренней поверхности теплообменной трубы 4, где и осуществляются процессы тепло- и массообмена. Дистиллят отводится из нижней части теплообменника через патрубок вывода. Выделившийся пар осевым потоком выходит из распределительной втулки через отверстие 16 и удаляется из аппарата через патрубок 3.

Использование предложенного аппарата в процессе дистилляции продуктов реакции синтеза карбамида, проводимом в токе диоксида углерода, показало, что в нем достигается равномерность распределения жидкости по трубам, определяющая высокую эффективность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| Вертикальный пленочный теплообменник | 1989 |

|

SU1721424A1 |

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

| Вертикальный пленочный теплообменник | 1982 |

|

SU1038786A1 |

| Пленочный теплообменник | 1981 |

|

SU1000717A1 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2157495C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2178324C2 |

| ТЕПЛООБМЕННИК | 2005 |

|

RU2278323C1 |

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2149669C1 |

Изобретение предназначено для применения в теплообменных аппаратах, а именно в теплообменных аппаратах с падающей пленкой жидкости, в которых осуществляются одновременно и массообменные процессы, например дистилляция, ректификация, выпаривание, абсорбция, конденсация, а также может быть использовано в энергетике, химической и других отраслях промышленности. Вертикальный пленочный теплообменник включает корпус с патрубками ввода и вывода сред, теплообменные трубы, закрепленные в верхней и нижней трубных решетках, коллекторную камеру жидкости, расположенную над верхней трубной решеткой, и укрепленные в верхней части каждой трубы распределительные втулки. Коллекторная камера содержит соединенный с патрубком ввода жидкости кольцевой короб со щелями в нижней части внутренней цилиндрической поверхности короба и опорную решетку с отверстиями для прохода распределительных втулок. Распределительные втулки имеют отверстия для входа жидкости и выполненные по оси втулок отверстия для выхода газа. Распределительные втулки выполнены с сужением в верхней части таким образом, что суммарная площадь верхних срезов распределительных втулок составляет 10-45% от площади трубной решетки. Изобретение позволяет равномерно распределить жидкость между теплообменными трубами. 1 з.п. ф-лы, 2 ил.

| Устройство для пленочного распределения жидкости в вертикальном теплообменнике | 1981 |

|

SU1114353A3 |

| Вертикальный пленочный теплообменник | 1983 |

|

SU1145232A1 |

| Вертикальный пленочныйТЕплООбМЕННиК | 1979 |

|

SU832298A2 |

| Вертикальный пленочный теплообменник | 1970 |

|

SU507766A1 |

| Вертикальный теплообменный аппарат | 1978 |

|

SU842374A1 |

| Способ изготовления формовочной смеси | 1987 |

|

SU1491836A1 |

Авторы

Даты

2006-08-20—Публикация

2005-02-09—Подача