Изобретение относится к термообработке пищевых продуктов и может быть использовано в отраслях промышленности, занимающихся переработкой и консервированием пищевых продуктов в металлических герметично закупоренных банках.

Известны аппараты периодического действия для стерилизации консервов за счет воздействия на них повышенных температур с роторным принципом перемещения банок. Обрабатываемая партия банок, уложенная в специальную тару, устанавливается с помощью различных механических вспомогательных устройств на подвижную платформу, находящуюся внутри аппарата. Платформа имеет возможность перемещаться по специально сконструированным направляющим, закрепленным неподвижно в корпусе аппарата. Затем вся партия тары с уложенными банками прижимается сверху прижимной крышкой к платформе, образуя с ней подвижный единый блок, связанный непосредственно с электродвигателем. После этого люк автоклава закрывается, в аппарат подается либо пар, либо вода и включается электродвигатель с заданным числом оборотов. При этом вся платформа вместе с тарой и банками вращается вокруг центральной горизонтальной оси камеры, что позволяет осуществить вращение банок с «донышка на крышку» [1].

Периодичность действия аппаратов является существенным недостатком для производств большой производительности.

Известен аппарат непрерывного действия для термообработки продуктов в банках, содержащий вертикальный корпус с установленными в нем, с образованием восходящих и нисходящих каналов, циркуляционными и разделительными перегородками, загрузочное и разгрузочное устройства, который за счет непрерывной подачи горячей воды обеспечивает большую производительность процесса [2].

Наиболее близким по технической сущности к заявляемому техническому решению является аппарат непрерывного действия для термической обработки продуктов в банках, содержащий вертикальный корпус с гофрированным днищем и установленные в нем, с образованием восходящих и нисходящих каналов, разделительные и циркуляционные перегородки с укрепленными на верхних концах циркуляционных и выше разделительных перегородок наклонными перфорированными направляющими, а также загрузочное и разгрузочное устройства, в который через патрубки подается вода и пар [3].

За счет эрлифтного транспортирования банок и регулирования паросодержания в газожидкостной смеси обеспечивается непрерывный процесс термической обработки содержащегося в банках продукта.

Эффективность работы такого аппарата существенно снижается из-за сложной конструкции перфорированных участков гофрированного днища, которые с одной стороны должны пропускать пар высокого давления, а с другой стороны препятствовать проникновению через эту же перфорацию находящейся под значительным давлением воды. Кроме того, успешная эксплуатация такого аппарата предполагает наличие достаточно мощного парогенератора с регулируемым расходом пара для разных типоразмеров тары и устройства для утилизации отработанного пара, отводимого из корпуса через один из патрубков.

Для устранения указанных недостатков предлагается аппарат для термообработки пищевых продуктов в банках, содержащий вертикальный корпус с гофрированным днищем и установленные в нем, с образованием восходящих и нисходящих каналов, разделительные и циркуляционные перегородки с укрепленными на верхних концах циркуляционных и выше разделительных перегородок наклонными перфорированными направляющими, загрузочное и разгрузочное устройства, при этом на сторонах гофра, образующих дно восходящих каналов, установлены нагреватели, циркуляционные перегородки выполнены полыми и соединены своими верхними торцами с установленным выше уровня поверхности жидкости газовым нагнетателем, а в выгрузочном устройстве размещена заслонка с возможностью регулирования расхода жидкости.

Технический эффект в предлагаемом аппарате для термообработки пищевых продуктов в банках состоит в повышении его энергетической эффективности, что обеспечивается за счет генерирования пара для эрлифтной транспортировки тары в самом аппарате за счет установленных на сторонах гофра, образующих дно восходящих каналов нагревателей. Выполнение циркуляционных перегородок полыми и соединение их своими верхними торцами с установленным выше уровня поверхности жидкости газовым нагнетателем позволяет повторно использовать генерируемый пар и исключает необходимость его утилизации. Размещение в выгрузочном устройстве заслонки с возможностью регулирования расхода жидкости позволяет при необходимости компенсировать потери воды на образование пара. Паросодержание в газожидкостной среде для разных типоразмеров тары регулируется режимом работы нагревателей, которые позволяют избежать излишних энергопотерь, что невозможно при подаче пара максимально возможной температуры.

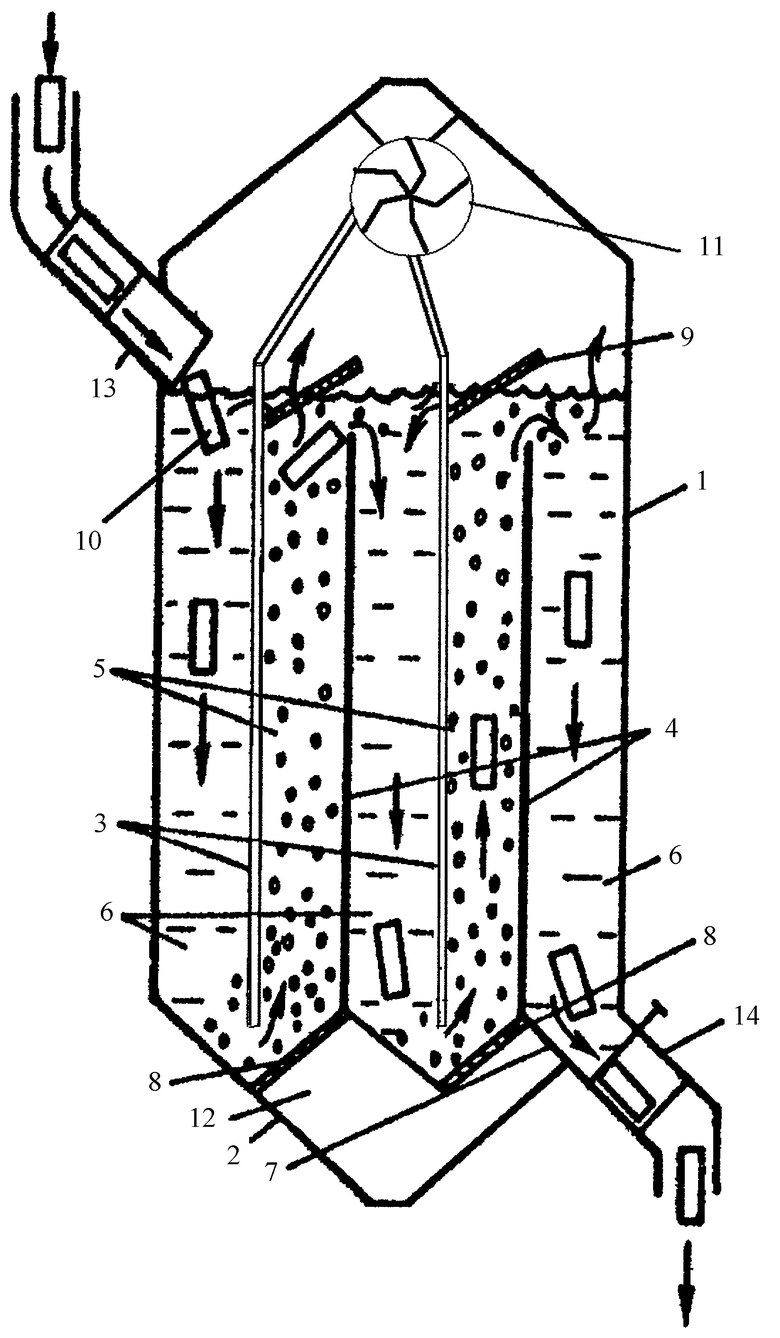

На чертеже представлен вертикальный разрез аппарата.

Аппарат для термообработки пищевых продуктов в банках содержит вертикальный корпус 1 с сужающейся на конус нижней частью 2, выполненные полыми циркуляционные 3 и разделительные 4 перегородки, образующие восходящие 5 и нисходящие 6 каналы. У гофрированного днища 7 на каждом участке гофра, находящемся под восходящим каналом, установлены нагреватели 8, а на циркуляционных перегородках 3 укреплены на верхних концах выше разделительных перегородок 4 наклонные перфорированные направляющие 9. Банки 10 попадают в корпус через загрузочное устройство 13, а отработанный пар возвращается в полые циркуляционные перегородки посредством соединения своими верхними торцами с установленным выше уровня поверхности жидкости газовым нагнетателем 11. Монтажное пространство 12 служит для крепления дополнительных секций нагревателей, а размещенная в выгрузочном устройстве 14 заслонка при необходимости регулирует расход жидкости.

Работает аппарат для термообработки пищевых продуктов в банках следующим образом.

Через загрузочное устройство 13 при закрытой заслонке выгрузочного устройства 14 корпус 1 заполняется водой до необходимого уровня. Затем включаются нагреватели 8, которые, нагревая воду, генерируют пар. Пар в виде пузырьков барботирует в каналах 5, создавая в них восходящее движение парожидкостной смеси. При достижении требуемой температуры и давления в аппарате включается газовый нагнетатель 11, который, постепенно подавая пар в полые циркуляционные перегородки 3, выдавливает из них воду и возвращает пар в восходящие каналы 5. Открывая заслонку в выгрузочном устройстве 14, одновременно с потоком воды через загрузочное устройство 13 подают банки 10, предназначенные для термообработки. Попадая в канал 6, банки 10 движутся в нисходящем потоке вместе с жидкостью, постепенно прогреваясь. Достигая днища 7, банки скатываются по наклонному участку гофра и попадают под восходящий поток парожидкостной смеси, который подхватывает их и перемещает в верхнюю часть канала 5, где происходит отделение пара от воды, а банка 10, за счет воздействия на нее наклонных перфорированных направляющих 9, выбрасывается в следующий канал с нисходящим потоком 6. Таким образом, банка 10 проходит через ряд каналов, длина и количество которых определяется из соображений времени тепловой обработки. Попадая в последний канал, банка опускается в выгрузочное устройство 14 и выталкивается за счет давления в аппарате и сил тяжести. Влияние веса и размеров банки 10 на время пребывания в аппарате может легко регулироваться паросодержанием в восходящем потоке 5 за счет изменения режима работы нагревателей 8. При этом меняется скорость течения жидкости в каналах 5 и 6. Газовый нагнетатель 11 через полые циркуляционные перегородки 3 возвращает пар в восходящий поток, обеспечивая его многократное использование и повышая тем самым энергетическую эффективность аппарата. Заслонкой выгрузочного устройства 14 регулируют расход вытекающей из аппарата воды, компенсируя расход на парообразование и обеспечивая ее уровень в корпусе 1, необходимый для выбрасывания банки 10 из канала 5 в канал 6.

Описанная конструкция аппарата позволяет упростить его конструкцию, повысить энергетическую эффективность и избежать необходимости применения специального устройства для утилизации отработанного пара.

Источники информации

1. Порошина В.Л. Автоматические роторные установки для стерилизации консервов. - М.: Пищевая промышленность, 1958. - 240 с.

2. Авторское свидетельство СССР №86138, А 23 L 3/02, 1949.

3. Авторское свидетельство СССР №1517918, А 23 L 3/02, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат непрерывного действия для термической обработки продуктов в банках | 1988 |

|

SU1517918A1 |

| Аппарат для термической обработки продуктов в банках | 1990 |

|

SU1797479A3 |

| Гелиосушилка | 1986 |

|

SU1370396A1 |

| АППАРАТ ДЛЯ ИЗВЛЕЧЕНИЯ ЭФИРНЫХ МАСЕЛ ИЗ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2043424C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2120479C1 |

| Устройство для термической обработки пищевых продуктов | 1987 |

|

SU1563654A1 |

| Машина для наполнения консервной тары плодами и овощами | 1961 |

|

SU147524A1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 2007 |

|

RU2403961C1 |

| ТОРОИДАЛЬНЫЙ АППАРАТ ДЛЯ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2483571C1 |

Изобретение относится к пищевой промышленности, а именно к термообработке пищевых продуктов. Аппарат для термообработки пищевых продуктов в банках содержит вертикальный корпус с гофрированным днищем и установленные в нем с образованием восходящих и нисходящих каналов разделительные и циркуляционные перегородки с укрепленными на верхних концах циркуляционных и выше разделительных перегородок наклонными перфорированными направляющими, загрузочное и разгрузочное устройства. На сторонах гофра, образующих дно восходящих каналов, установлены нагреватели, циркуляционные перегородки выполнены полыми и соединены своими верхними торцами с установленным выше уровня поверхности жидкости газовым нагнетателем, а в выгрузочном устройстве размещена заслонка с возможностью регулирования расхода жидкости. Представленный аппарат позволяет повысить энергетическую эффективность термообработки пищевых продуктов в металлических герметично закупоренных банках. 1 ил.

Аппарат для термообработки пищевых продуктов в банках, содержащий вертикальный корпус с гофрированным днищем и установленные в нем с образованием восходящих и нисходящих каналов разделительные и циркуляционные перегородки с укрепленными на верхних концах циркуляционных и выше разделительных перегородок наклонными перфорированными направляющими, загрузочное и разгрузочное устройства, отличающийся тем, что на сторонах гофра, образующих дно восходящих каналов, установлены нагреватели, циркуляционные перегородки выполнены полыми и соединены своими верхними торцами с установленным выше уровня поверхности жидкости газовым нагнетателем, а в выгрузочном устройстве размещена заслонка с возможностью регулирования расхода жидкости.

| Аппарат непрерывного действия для термической обработки продуктов в банках | 1988 |

|

SU1517918A1 |

| Устройство для тепловой обработки пищевых продуктов в банках | 1980 |

|

SU921506A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ В БАНКАХ | 1991 |

|

RU2016528C1 |

| Устройство для тепловой обработки пищевых продуктов | 1981 |

|

SU1033118A1 |

Авторы

Даты

2006-08-27—Публикация

2005-03-21—Подача