Изобретение относится к мельницам ударного типа и предназначено для измельчения магнитных материалов для порошковой металлургии, например для измельчения феррита бария и неодим-железо-бора, которые широко используются при изготовлении постоянных магнитов.

Известен способ получения магнитного порошкового материала на основе карбонильного железа, включающий размол порошка в защитной среде в высокоэнергетическом размольном агрегате при удельной кинетической энергии воздействия мелющих тел на обрабатываемый материал от 65 до 600 Дж/кг до получения чешуйчатой формы частиц порошка с удельной поверхностью не менее 1,4 м2/г и величиной тангенса сверхвысокочастотных магнитных потерь не менее 1,0 (Заявка на изобретение РФ №2003121646 А, МПК 7 B 22 F 1/00, H 01 F 1/20, опубл. 2005.02.20 [1]).

Помол осуществляется аттритором, в котором измельчение производят шары, приводимые в движение вращающимся валом с закрепленными на нем лопастями в жидкой или газообразной защитных средах. При измельчении шарами происходит загрязнение материала частицами шаров и внутренней поверхности камеры за счет истирания при их относительном перемещении, что приводит к изменению химического состава порошка.

Указанный недостаток устранен в способе измельчения материалов, согласно которому формируют потоки измельчаемого материала и тем самым обеспечивают его подачу на била центрального вала и принудительное перемешивание, который осуществлен в ударной мельнице содержащей вертикальный корпус, верхнюю крышку с центральным загрузочным патрубком, размещенные в помольных камерах валы, горизонтальные поверхности бил которых установлены в одной плоскости, систему отбора готового продукта из зоны измельчения, электропривод, имеющий кинематическую связь с валами мельницы, установленный на днище. В геометрическом центре помольных камер мельницы установлен центральный вал с билами, горизонтальные поверхности которых образуют вертикальный зазор с горизонтальными поверхностями бил смежных валов, размещенных в помольных камерах. Била валов выполнены со скошенными боковыми поверхностями, обеспечивающими ориентированное отражение измельчаемого материала. Помольные камеры снабжены формирователями потоков измельчаемого материала, обеспечивающими ускорение измельчаемого материала и подачу его на била центрального вала. Система отбора готового продукта из зоны измельчения выполнена в виде формирователей потоков воздуха, соединяющих помольные камеры с атмосферой, и вертикального воздуховода со встроенным классификатором для отвода измельченного материала требуемой тонины помола из зон измельчения, установленного на верхней крышке корпуса, принимаемого за прототип (Заявка на изобретение РФ, №2003127376 А, МПК 7 В 02 С 13/14, опубл. 2005.03.10 [2]).

При использовании данного способа и устройства для измельчения магнитных материалов происходит снижение однородности выделяемой классификатором фракции, обусловленное слипанием частиц во флокулы за счет адгезионного и магнитостатического взаимодействия частиц. Кроме того, в прототипе не обеспечивается получение заданного гранулометрического состава, от которого зависят свойства постоянных магнитов. Это обусловлено тем, что в прототипе классификация происходит не по размерам частиц, а по размерам образовавшихся флокул.

Задачей настоящего изобретения является создание способа и устройства для измельчения магнитных материалов, позволяющих получить порошок с высокой однородностью тонкодисперсных частиц порядка 0,6 мкм для феррита бария и порядка 2-6 мкм для неодим-железо-бора.

Техническим результатом, достигаемым настоящим изобретением, является повышение однородности порошка по размерам частиц и получение порошка с заданным средним размером частиц.

Указанные размеры частиц порошка феррита бария соответствуют требованиям, предъявляемым промышленностью к порошкам для изготовления постоянных магнитов: "Постоянные магниты": Справочник. / Альтман А.Б., Герберг А.Н., Гладышев П.А. и др.; Под ред. Ю.М. Пятина. - 2-е изд., перераб. и доп. - М.: Энергия, 1980. - с.371 [3] и порошка неодим-железо-бора, использованных в патенте US 5666635 Способ получения постоянных магнитов РЗМ-Fe-В [4], опубл. 9.9.97 и в патенте US 6361738 Метод производства постоянных магнитов на РЗМ-Fe-B, опубл. 03.28.2000 [5].

Технический результат достигается тем, что способ измельчения магнитных материалов, заключающийся в воздействии на материал ударными поверхностями бил с одновременным принудительным перемешиванием в зоне измельчения материала, согласно изобретению принудительное перемешивание материала осуществляют воздействием на измельчаемый материал в зоне бил взаимно перпендикулярными однородным постоянным и неоднородным переменным магнитными полями, повышают величины индукции постоянного однородного поля и градиента индукции неоднородного переменного поля до получения удерживаемого в зоне бил устойчивого магнитовибрирующего слоя из частиц измельчаемого материала.

В частном случае выполнения способа в качестве магнитного материала использован порошок феррита бария с размером частиц до 2 мм, при этом величина индукции постоянного магнитного поля составляет 0,015 Т, а величина градиента индукции неоднородного переменного магнитного поля составляет 75 мТ/м при частоте 50 Гц, порошок измельчают из исходного материала в течение 30 мин при скорости вращения бил 15000 об/мин.

В другом частном случае выполнения способа в качестве магнитного материала использован неодим-железо-бор, при этом величина индукции постоянного магнитного поля составляет 0,01-0,02 Т, а величина градиента индукции неоднородного переменного магнитного поля составляет 60-90 мТ/м при частоте 50 Гц, неодим-железо-бор измельчают в атмосфере инертного газа из исходного материала с размером частиц до 700 мкм в течение 3-4 мин при скорости вращения бил 15000 об/мин.

Технический результат достигается также устройством для осуществления способа измельчения магнитных материалов, которое включает средство для измельчения материала, выполненное в форме вращающихся бил, имеющих ударные поверхности, взаимодействующие с материалом внутри цилиндрической камеры и средство для перемешивания измельчаемого материала, согласно изобретению средство для перемешивания измельчаемого материала содержит электромагниты постоянного и переменного тока, между полюсами которых помещена рабочая камера, при этом поверхность одного из полюсов электромагнита переменного тока имеет плоскую форму, а поверхность другого полюса выполнена в форме наконечника с заостренным концом для создания неоднородного магнитного поля между ними, магниты расположены таким образом, что их магнитные силовые линии взаимно перпендикулярны, выводы обмотки электромагнита переменного тока соединены с потенциометром, подключенным к источнику переменного напряжения, а выводы обмотки электромагнита постоянного тока соединены с потенциометром, подключенным к источнику постоянного напряжения.

В отличие от прототипа, в котором измельчаемый материал подается в зону бил восходящими потоками воздуха и перемешивается за счет отражения частиц от скошенных поверхностей бил, в настоящем изобретении достигается удержание измельчаемого материала и принудительное перемешивание в зоне бил неоднородным переменным и однородным постоянным магнитными полями. При этом происходят разрушение флокул за счет воздействия на частицы во флокуле разных по величине сил, действующих со стороны неоднородного магнитного поля, и многократные соударения частиц измельчаемого материала с ударными поверхностями бил и между собой, что все вместе приводит к повышению однородности частиц по размерам.

Изобретение иллюстрируется чертежами, где

На фиг.1 приведен схематический чертеж устройства для измельчения магнитных материалов.

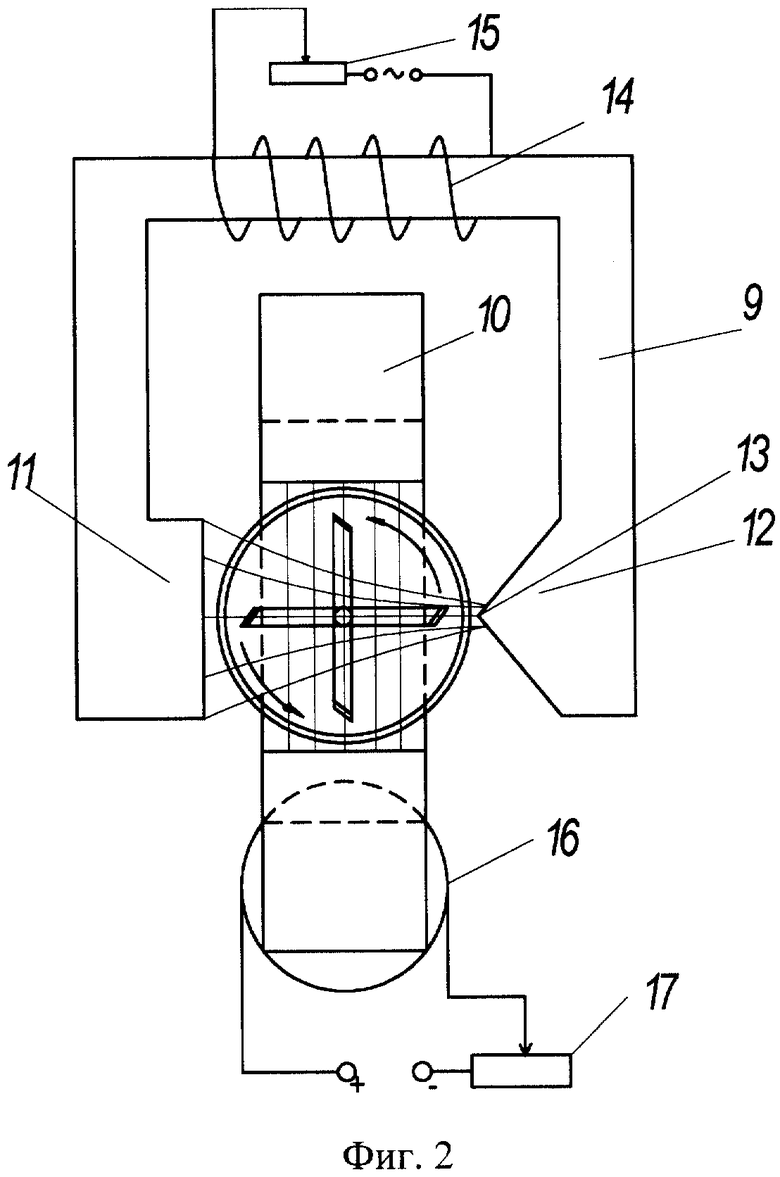

На фиг.2 - вид устройства сверху.

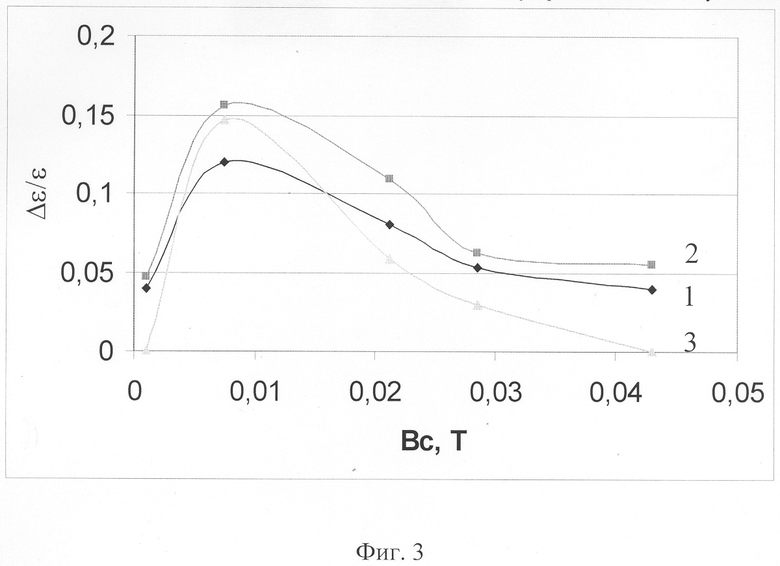

На фиг.3 - экспериментальные кривые 1, 2, 3 зависимости относительного сигнала э.д.с.  , наведенного магнитным порошком феррита бария фракции менее 50 мкм в индуктивном датчике от величины индукции постоянного магнитного поля при фиксированных градиентах индукции переменного магнитного поля 60, 75 и 90 мТ/м соответственно.

, наведенного магнитным порошком феррита бария фракции менее 50 мкм в индуктивном датчике от величины индукции постоянного магнитного поля при фиксированных градиентах индукции переменного магнитного поля 60, 75 и 90 мТ/м соответственно.

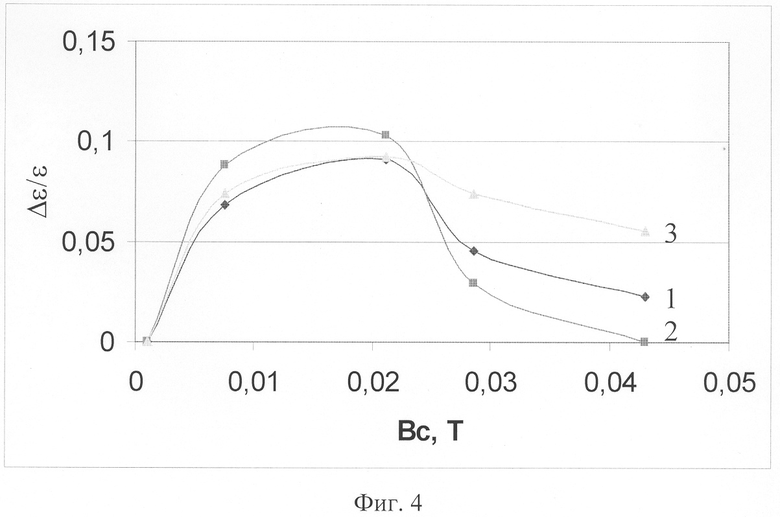

На фиг.4 - экспериментальные кривые 1, 2, 3 зависимости относительного сигнала э.д.с.  , наведенного магнитным порошком феррита бария фракции 200-400 мкм в индуктивном датчике от величины индукции постоянного магнитного поля при фиксированных градиентах индукции переменного магнитного поля 60, 75 и 90 мТ/м соответственно.

, наведенного магнитным порошком феррита бария фракции 200-400 мкм в индуктивном датчике от величины индукции постоянного магнитного поля при фиксированных градиентах индукции переменного магнитного поля 60, 75 и 90 мТ/м соответственно.

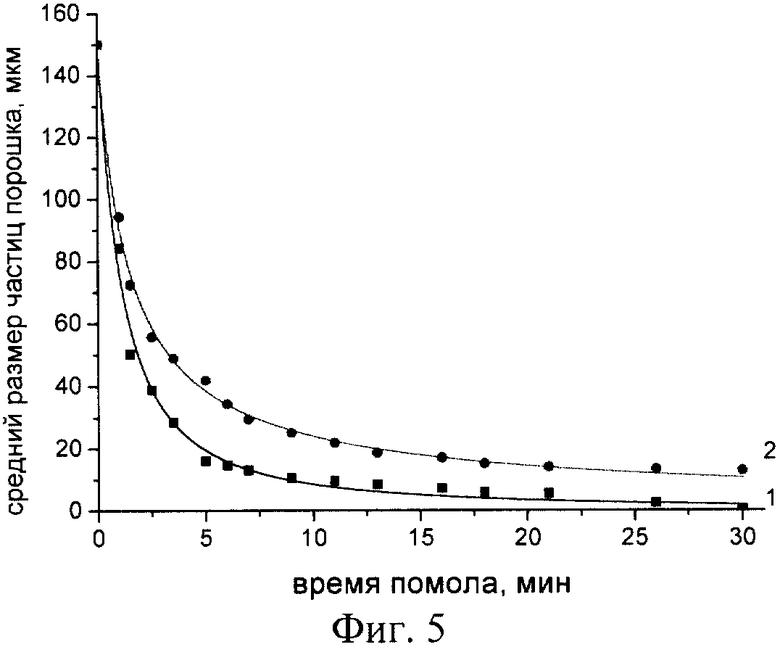

На фиг.5 приведены графики зависимости среднего размера частиц порошка феррита бария от времени помола при создании из порошка устойчивого магнитовибрирующего слоя в зоне бил при индукции постоянного поля 0,015 Т и градиенте индукции переменного поля 75 мТ/м - кривая 1; кривая 2 - при отсутствии электромагнитного воздействия.

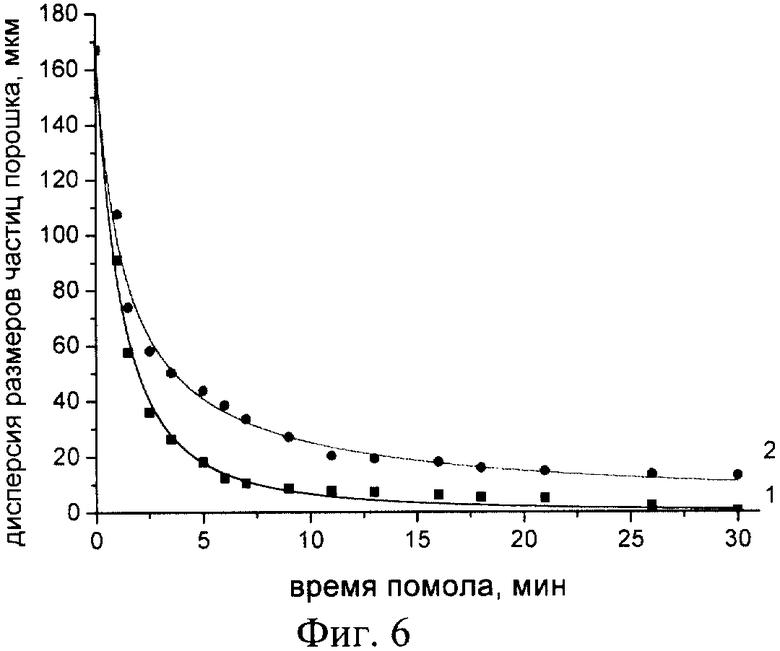

На фиг.6 приведены графики зависимости дисперсии частиц порошка феррита бария от времени помола при создании из порошка устойчивого магнитовибрирующего слоя в зоне бил при индукции постоянного поля 0,015 Т и градиенте индукции переменного поля 75 мТ/м - кривая 1; кривая 2 - при отсутствии электромагнитного воздействия.

На фиг.7 приведены графики зависимости среднего размера частиц порошка быстрозакаленного аморфно-кристаллического неодим-железо-бора марки БЗМП-2 (ат. % Nd-12,3; В-6,2; Со-5,1; Fe-77,4) с максимальным размером частиц 700 мкм от времени помола при создании из порошка устойчивого магнитовибрирующего слоя в зоне бил при индукции постоянного поля 0,015 Т и градиенте индукции переменного поля 75 мТ/м - кривая 1; кривая 2 - при отсутствии электромагнитного воздействия.

На фиг.8 приведены графики зависимости дисперсии частиц порошка быстрозакаленного аморфно-кристаллического неодим-железо-бора марки БЗМП-2 (ат. % Nd-12,3; В-6,2; Со-5,1; Fe-77,4) с максимальным размером частиц 700 мкм от времени помола при создании из порошка устойчивого магнитовибрирующего слоя в зоне бил при индукции постоянного поля 0,015 Т и градиенте индукции переменного поля 75 мТ/м - кривая 1; кривая 2 - при отсутствии электромагнитного воздействия.

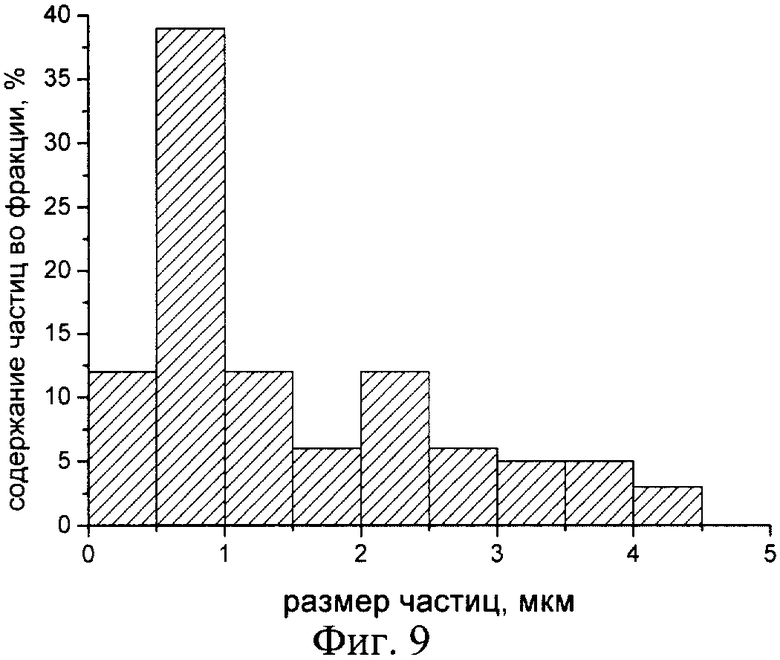

На фиг.9 приведена гистограмма распределения частиц порошка феррита бария по размерам после помола в течение 30 мин при Вс=0,01 Т и

На фиг.10 приведена гистограмма распределения частиц порошка феррита бария по размерам после помола в течение 30 мин при Вс=0,01 Т и

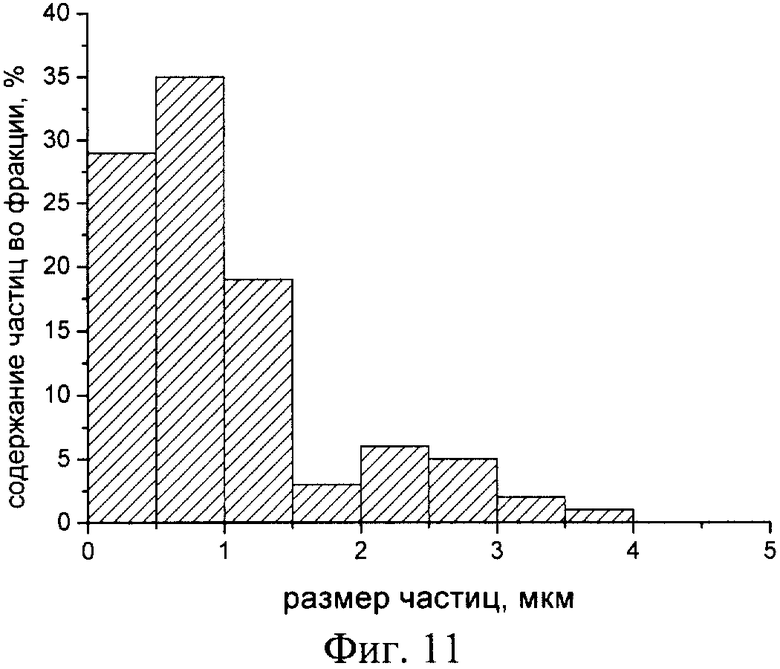

На фиг.11 приведена гистограмма распределения частиц порошка феррита бария по размерам после помола в течение 30 мин при Bс=0,01 Т и

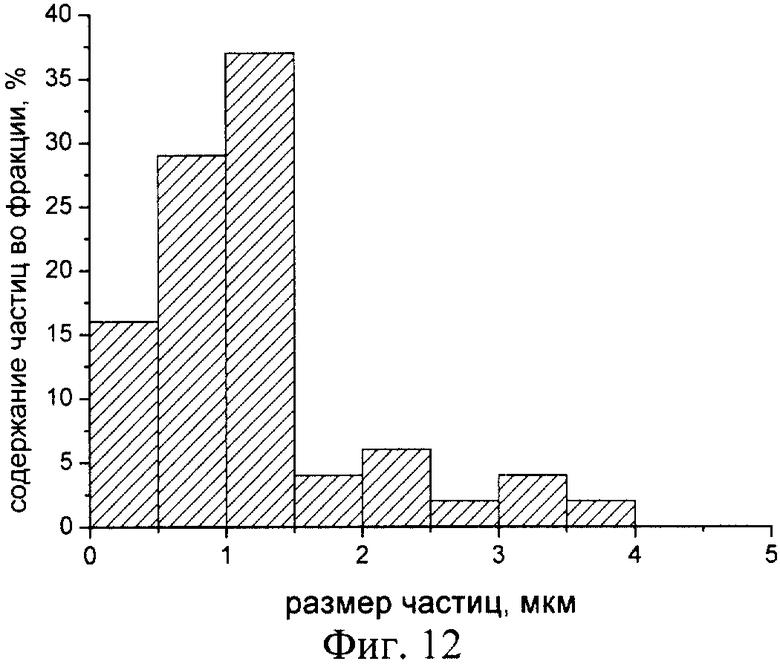

На фиг.12 приведена гистограмма распределения частиц порошка феррита бария по размерам после помола в течение 30 мин при Вс=0,015 Т и

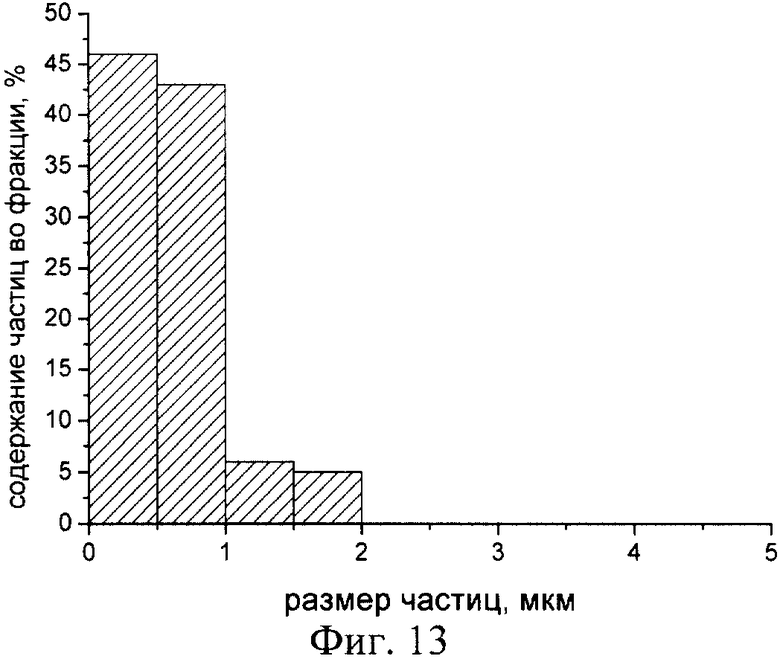

На фиг.13 приведена гистограмма распределения частиц порошка феррита бария по размерам после помола в течение 30 мин при Вс=0,015 Т и

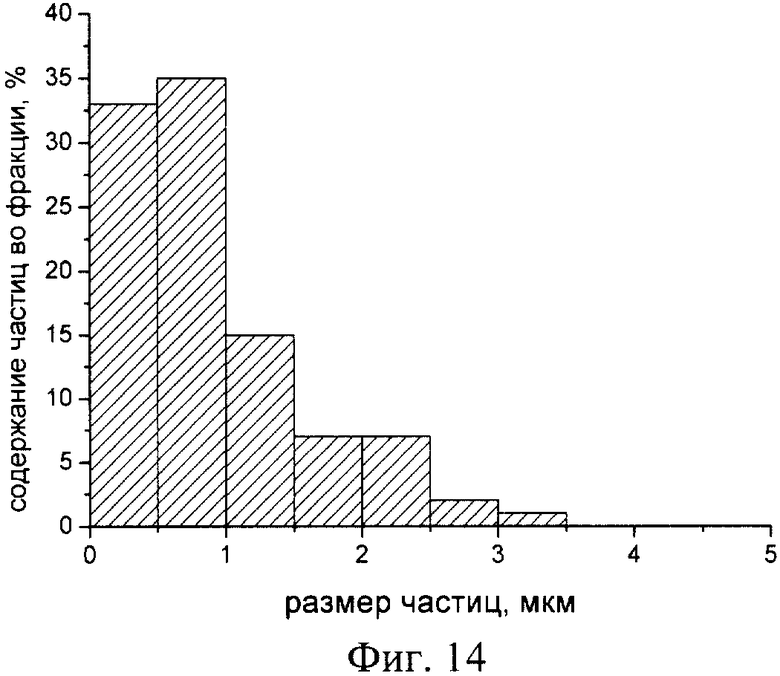

На фиг.14 приведена гистограмма распределения частиц порошка феррита бария по размерам после помола в течение 30 мин при Вс=0,015 Т и

На фиг.15 приведена гистограмма распределения частиц порошка феррита бария по размерам после помола в течение 30 мин при Вс=0,02 Т и

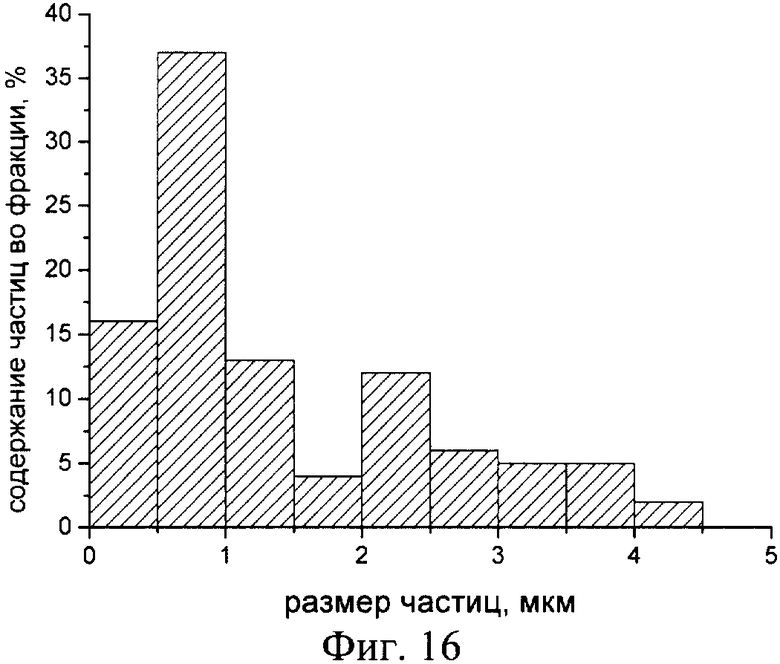

На фиг.16 приведена гистограмма распределения частиц порошка феррита бария по размерам после помола в течение 30 мин при Вс=0,02 Т и

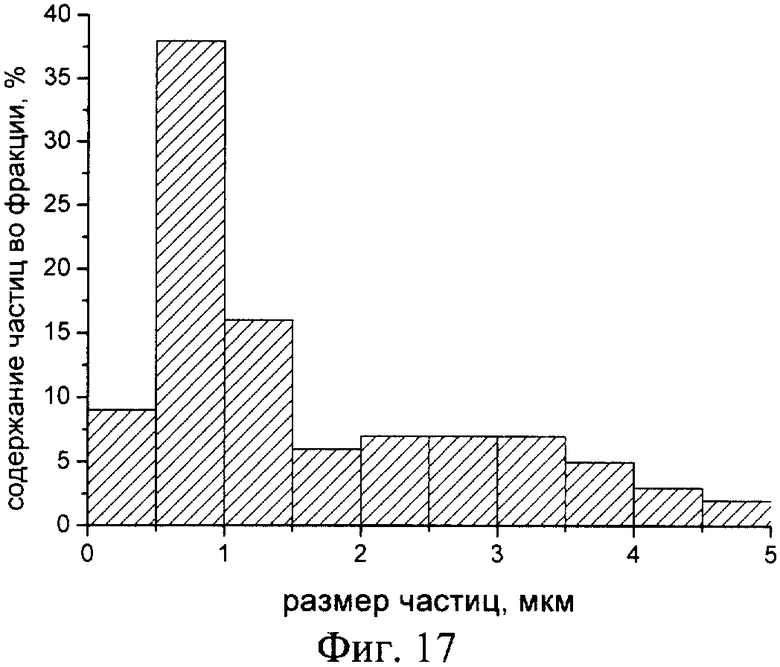

На фиг.17 приведена гистограмма распределения частиц порошка феррита бария по размерам после помола в течение 30 мин при Вс=0,02 Т и

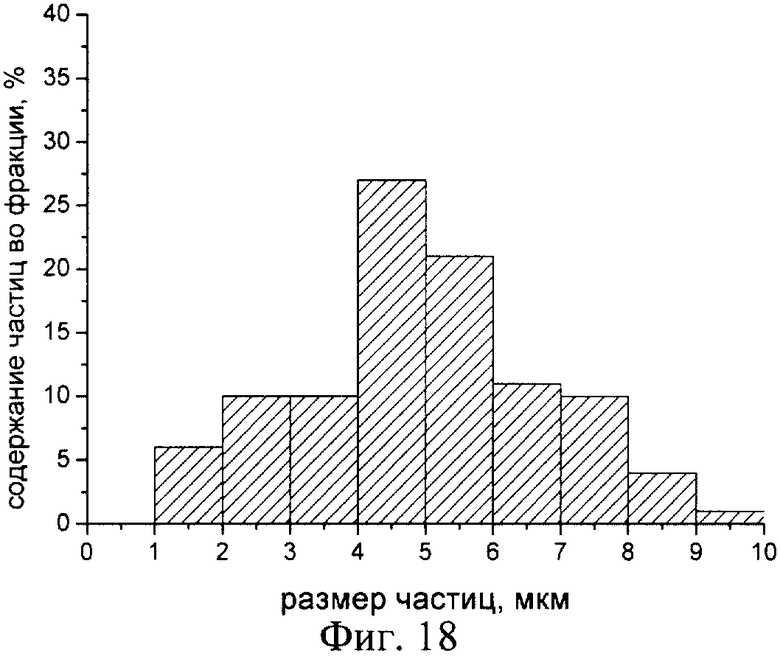

На фиг.18 приведена гистограмма распределения частиц порошка неодим-железо-бора по размерам после помола в течение 4 мин при Вс=0,01 Т и

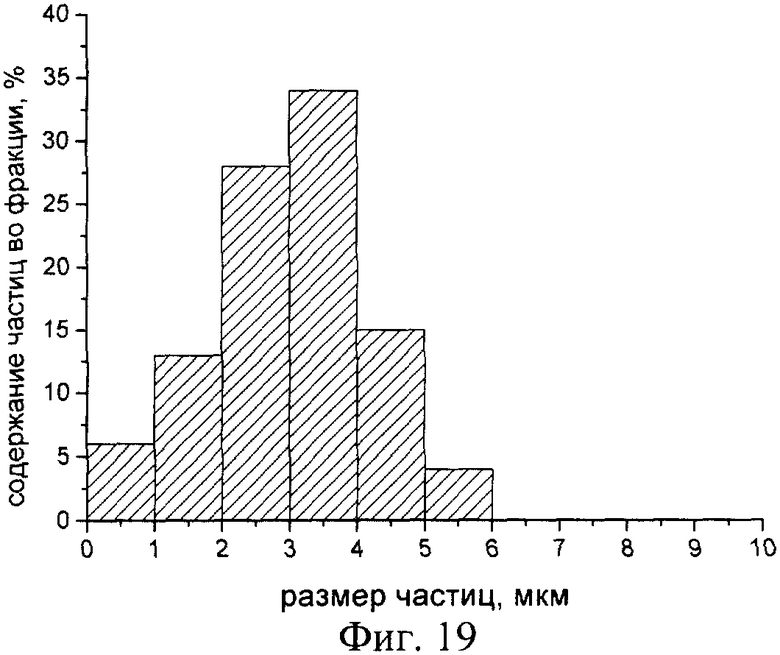

На фиг.19 приведена гистограмма распределения частиц порошка неодим-железо-бора по размерам после помола в течение 4 мин при Вс=0,01 Т

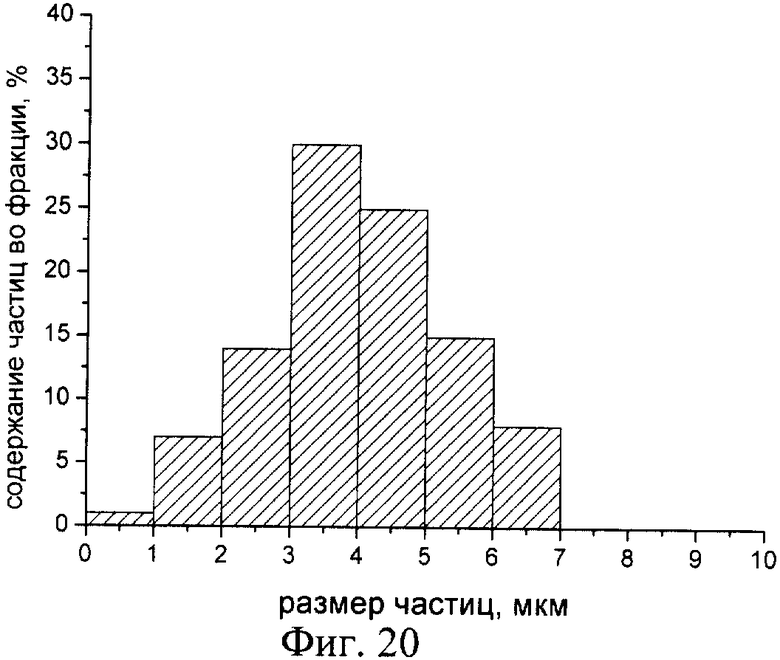

На фиг.20 приведена гистограмма распределения частиц порошка неодим-железо-бора по размерам после помола в течение 4 мин при Вс=0,01 Т

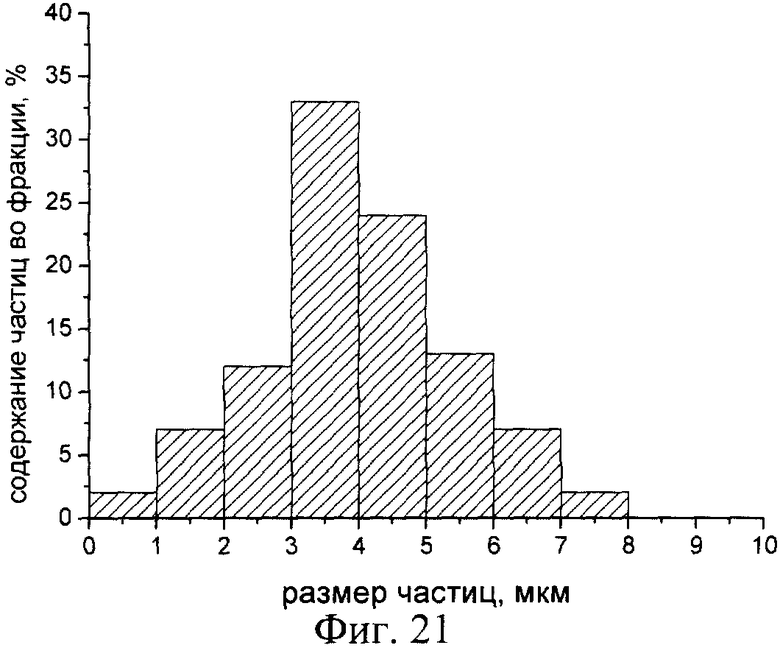

На фиг.21 приведена гистограмма распределения частиц порошка неодим-железо-бора по размерам после помола в течение 4 мин при Вс=0,015 Т и

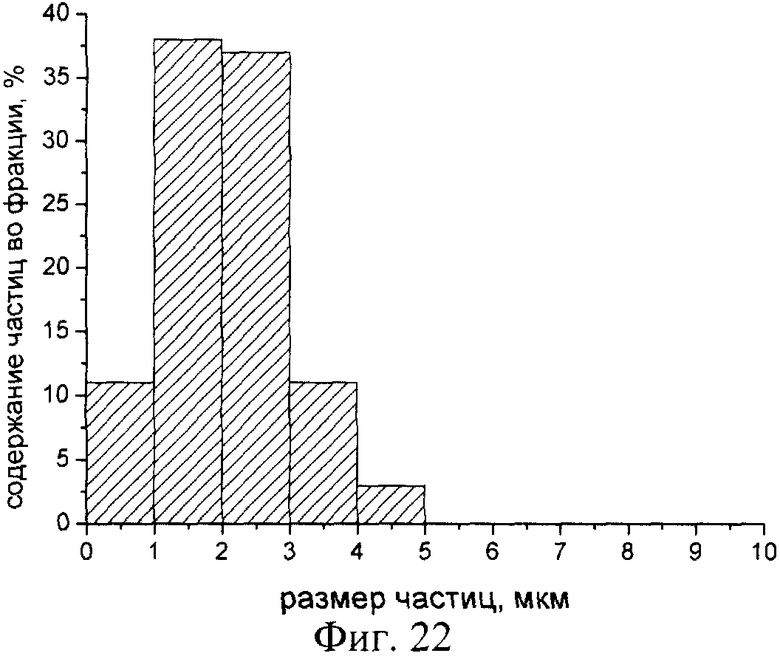

На фиг.22 приведена гистограмма распределения частиц порошка неодим-железо-бора по размерам после помола в течение 4 мин при Вс=0,015 Т и

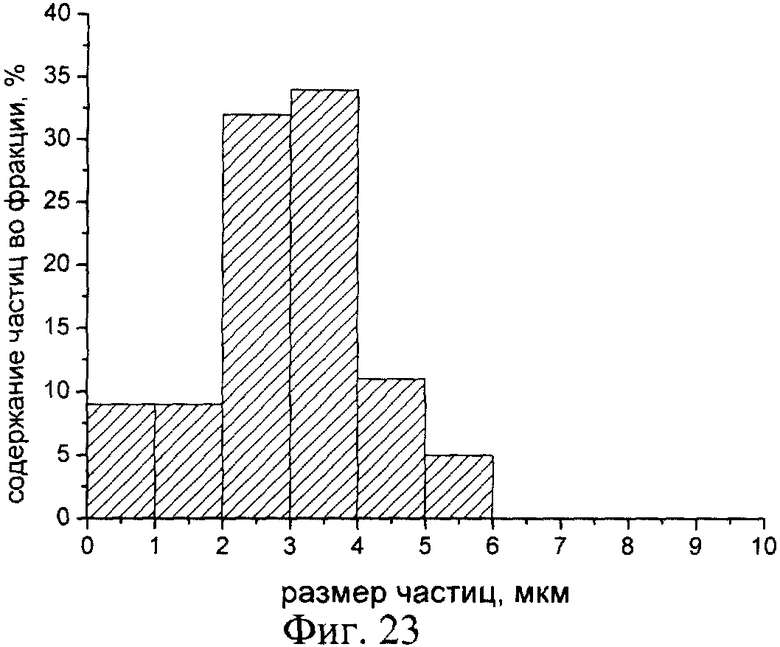

На фиг.23 приведена гистограмма распределения частиц порошка неодим-железо-бора по размерам после помола в течение 4 мин при Вс=0,015 Т и

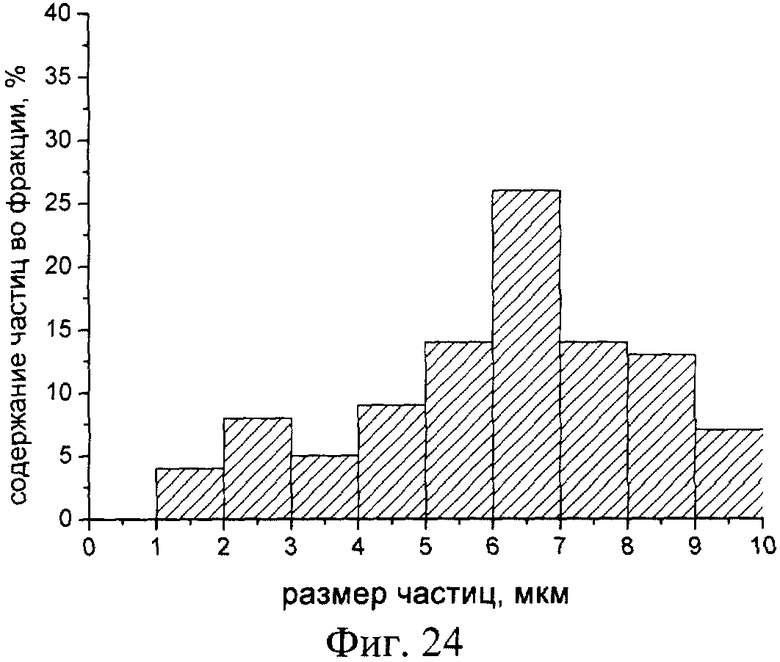

На фиг.24 приведена гистограмма распределения частиц порошка неодим-железо-бора по размерам после помола в течение 4 мин при Вс=0,02 Т и

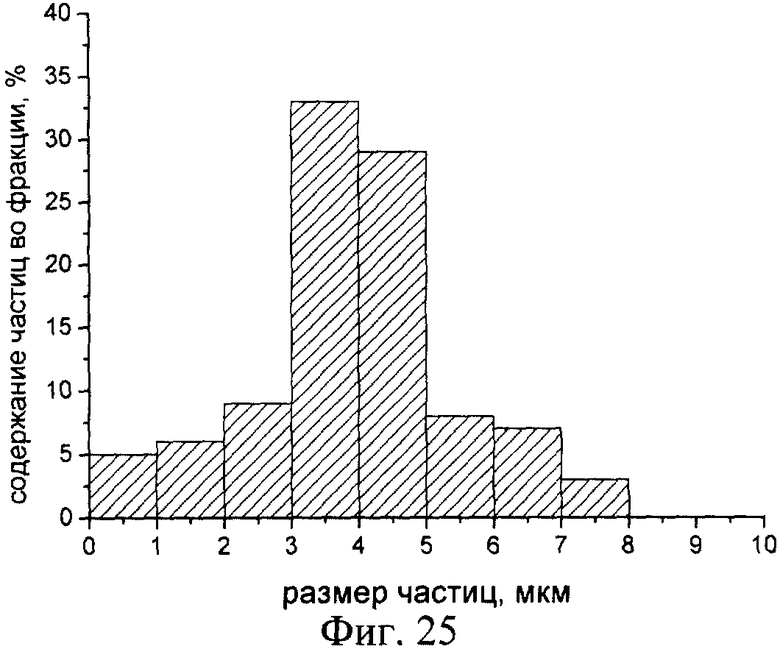

На фиг.25 приведена гистограмма распределения частиц порошка неодим-железо-бора по размерам после помола в течение 4 мин при Вс=0,02 Т и

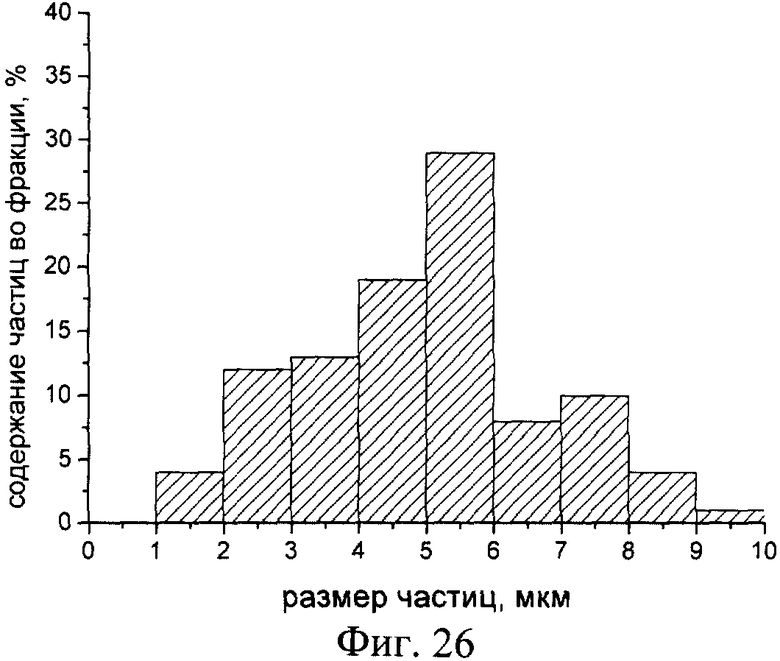

На фиг.26 приведена гистограмма распределения частиц порошка неодим-железо-бора по размерам после помола в течение 4 мин при Вс=0,02 Т и  .

.

Устройство для измельчения магнитных материалов (фиг.1) содержит цилиндрическую рабочую камеру 1, снабженную загрузочным отверстием 2 с затвором 3. Через рабочую камеру 1 аксиально проходит вал 4, приводящийся во вращение электродвигателем. Частота вращения вала 4 составляет 15000 об/мин. Вал 4 снабжен билами 5, ориентированными перпендикулярно друг к другу и расположенными в параллельных плоскостях. Рабочая камера 1 окружена охлаждающей рубашкой 6, в которой при измельчении циркулирует вода. Корпус 7 рабочей камеры 1 снабжен отверстием 8 для подачи инертного газа в рабочую камеру 1, чтобы исключить окисление измельчаемого материала неодим-железо-бора. При измельчении феррита бария не требуется подачи инертного газа в камеру. Рабочая камера 1 расположена между полюсами электромагнитов 9 и 10 (фиг.2), поверхность полюса 11 электромагнита 9 переменного тока имеет плоскую форму, а его другой полюс 12 выполнен в форме наконечника 13 с заостренным концом для создания неоднородного магнитного поля между ними, электромагниты 9 и 10 расположены таким образом, что их магнитные силовые линии взаимно перпендикулярны. Выводы обмотки 14 электромагнита 9 соединены с потенциометром 15, подключенным к источнику переменного напряжения 220 В, а выводы обмотки 16 электромагнита 10 соединены с потенциометром 17, подключенным к источнику постоянного напряжения. Накопитель мельницы 18 (фиг.1), отделенный от рабочей камеры 1 задвижкой 19, снабжен затвором 20.

Устройство работает следующим образом:

При помоле неодим-железо-бора рабочая камера 1 заполняется инертным газом через отверстие 8. При помоле феррита бария инертный газ не подается.

Порошок измельчаемого материала засыпается в рабочую камеру 1 через загрузочное отверстие 2, после чего затвор 3 закрывается. При включении электромагнитов 9 и 10 повышают напряжения потенциометрами 15 и 17 до образования в рабочей камере устойчивого магнитовибрирующего слоя из порошка в зоне бил 5. Электродвигатель приводит во вращение вал 4 с закрепленными на нем билами 5. Измельчение материала происходит за счет соударений частиц с вращающимися билами 5 и между собой при воздействии постоянного однородного и переменного неоднородного магнитных полей. Циркулирующая в охлаждающей рубашке 6 вода препятствует перегреву рабочей камеры 1. По истечении заданного времени помола питание электродвигателя и электромагнитов 9 и 10 отключается, открывается задвижка 19 и готовый продукт попадает из рабочей камеры 1 в накопитель 18, откуда извлекается поднятием затвора 20.

Механизм образования устойчивого магитовибрирующего слоя в способе объясняется следующими физическими процессами. Частицы магнитного порошка обладают магнитными моментами, благодаря которым они ведут себя подобно магнитным диполям в магнитном поле. Величина силы взаимодействия магнитного диполя с неоднородным магнитным полем определяется формулой

где рm - величина магнитного момента частицы, а - угол между векторами магнитного момента частицы рm и магнитной индукции В. Если рm и В сонаправлены, то частица будет втягиваться в область более сильного магнитного поля. Если рm и В антипараллельны, то сила направлена в сторону убывания магнитного поля, т.е. в противоположную. Так как частица находится в переменном магнитном поле, то направление силы, действующей на нее, меняется с той же частотой, с которой меняется поле. Таким образом, частица совершает колебательное движение. Постоянное магнитное поле удерживает колеблющиеся частицы в зоне бил. В межполюсном пространстве электромагнитов образуется устойчивый магнитовибрирующий слой, в котором частицы совершают хаотическое движение под действием переменного неоднородного магнитного поля и из-за соударений друг с другом.

Интенсивность магнитовибрирующего слоя определялась экспериментально путем измерений относительного сигнала э.д.с.  , наведенного магнитным порошком различного гранулометрического состава в индуктивном датчике. По полученным данным (фиг.3, 4) определялись границы области создания магнитовибрирующего слоя из частиц разных размеров и оптимизировались режимы помола порошка феррита бария.

, наведенного магнитным порошком различного гранулометрического состава в индуктивном датчике. По полученным данным (фиг.3, 4) определялись границы области создания магнитовибрирующего слоя из частиц разных размеров и оптимизировались режимы помола порошка феррита бария.

Для измерения  в эксперименте использован индуктивный датчик, представляющий собой цилиндрическую катушку, имеющую 200 витков, намотанных на пластмассовую кювету. Наведенный в датчике сигнал измерялся вольтметром ВЗ-39. Наведенная э.д.с., в соответствии с законом электромагнитной индукции,

в эксперименте использован индуктивный датчик, представляющий собой цилиндрическую катушку, имеющую 200 витков, намотанных на пластмассовую кювету. Наведенный в датчике сигнал измерялся вольтметром ВЗ-39. Наведенная э.д.с., в соответствии с законом электромагнитной индукции,

где N - число витков датчика, Ф - магнитный поток, пронизывающий витки датчика.

Магнитный поток, пронизывающий витки датчика, рассчитывался по формуле

где S - площадь контура, равная πr2, r - средний радиус датчика. Вν - амплитуда индукции переменного магнитного поля, где ω - частота изменения магнитного поля.

Э.д.с. индукции рассчитывалась по формуле

Вектор индукции постоянного магнитного поля ВC направлен перпендикулярно вертикальной оси, а переменное - BV- изменяется по гармоническому закону и перпендикулярно полю Bc. Вектор результирующего поля В и магнитный момент частицы рm колеблются около горизонтальной оси, вызывая изменения магнитного потока через поперечное сечение катушки и, как следствие, появление в ней э.д.с. π.

При неизменных параметрах установки э.д.с., наводимая в катушке, измерялась дважды: без исследуемого порошка в камере (ε0) и с исследуемым порошком (ε). Полезный сигнал Δε определяли как разность значений наведенной э.д.с. (ε-ε0), которая зависит от величины магнитного момента, пересекающего витки индуктивного датчика. Затем строили зависимость  от ВC для двух фракций порошка феррита бария, прошедших через сито 50 мкм и 200-400 мкм (фиг.3, 4). На этих графиках максимальная хаотизация частиц, образующих устойчивый магнитовибрирующий слой, которая соответствует максимальной величине относительного сигнала, наведенного в индуктивном датчике, происходит в постоянном магнитном поле с индукцией ВC=0,015 Т и переменном магнитном поле с градиентом индукции 75 мТ/м.

от ВC для двух фракций порошка феррита бария, прошедших через сито 50 мкм и 200-400 мкм (фиг.3, 4). На этих графиках максимальная хаотизация частиц, образующих устойчивый магнитовибрирующий слой, которая соответствует максимальной величине относительного сигнала, наведенного в индуктивном датчике, происходит в постоянном магнитном поле с индукцией ВC=0,015 Т и переменном магнитном поле с градиентом индукции 75 мТ/м.

В конкретной реализации питание электромагнита постоянного тока осуществлялось через выпрямитель ВСА-111А от источника ES-531. Напряжение на катушках электромагнита изменялось при помощи потенциометра. Ток в цепи электромагнита контролировался многопредельным амперметром M1104 (на чертеже не указан). Переменное магнитное поле создавалось между полюсами электромагнита, состоящего из катушки, магнитопровода и полюсных наконечников, поверхность одного из полюсов имеет плоскую форму, а поверхность другого полюса выполнена в форме наконечника с заостренным концом. Геометрия полюсов электромагнита переменного тока определена необходимостью создания в зазоре (в области вращающихся бил) неоднородного магнитного поля. Ток в обмотке электромагнита переменного тока контролировался многопредельным амперметром Д57 (на чертеже не указан).

Для экспериментального подтверждения влияния электромагнитного воздействия при измельчении порошка феррита бария на уменьшение среднего размера частиц и повышение однородности по размеру частиц помол проводили при образовании устойчивого магнитовибрирующего слоя, кривая 1 (фиг.5), и без электромагнитного воздействия, кривая 2 (фиг.5). Из этого графика следует, что при измельчении феррита бария в течение 30 мин без электромагнитного воздействия средний размер частиц составлял 12,8 мкм, а при измельчении порошка в устойчивом магнитовибрирующем слое - 0,6 мкм. Из сравнения кривых 1 и 2 (фиг.6) следует, что при измельчении порошка в устойчивом магнитовибрирующем слое достигнуто повышение однородности по размерам частиц, так как дисперсия размеров частиц порошка уменьшается до 0,4 мкм в то время как дисперсия при помоле без электромагнитного воздействия составляет 13,1 мкм.

Для экспериментального подтверждения влияния электромагнитного воздействия на уменьшение среднего размера частиц и повышение однородности размеров измельчаемого порошка неодим-железо-бора, измельчение проводили при образовании устойчивого магнитовибрирующего слоя, кривая 1 (фиг.7), и без электромагнитного воздействия, кривая 2 (фиг.7). Из этого графика следует, что при измельчении неодим-железо-бора в течение 4 мин без электромагнитного воздействия средний размер частиц составлял 14 мкм, а при измельчении с электромагнитным взаимодействием - 2 мкм. Из сравнения кривых 1 и 2 (фиг.8) следует, что при измельчении порошка в устойчивом магнитовибрирующем слое достигнуто повышение однородности по размерам частиц, так как дисперсия размеров частиц порошка уменьшается до 0,8 мкм, в то время как дисперсия при помоле без электромагнитного воздействия составляет 13 мкм.

Оптимальный режим создания магнитовибрирующего слоя в зоне бил для измельчения порошка феррита бария, используемого для изготовления постоянных магнитов, подтверждается следующими примерами:

Пример 1

Помол порошка феррита бария со средним размером частиц 150 мкм и дисперсией 167 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Bс=0,01 Т и переменного магнитного поля с градиентом индукции  После помола в течение 30 мин был получен порошок со средним значением размера частиц 1,5 мкм и дисперсией 1,1 мкм (Фиг.9).

После помола в течение 30 мин был получен порошок со средним значением размера частиц 1,5 мкм и дисперсией 1,1 мкм (Фиг.9).

Пример 2

Помол порошка феррита бария со средним размером частиц 150 мкм и дисперсией 167 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Bс=0,01 Т и переменного магнитного поля с градиентом индукции  После помола в течение 30 мин был получен порошок со средним значением размера частиц 0,8 мкм и дисперсией 0,6 мкм (Фиг.10).

После помола в течение 30 мин был получен порошок со средним значением размера частиц 0,8 мкм и дисперсией 0,6 мкм (Фиг.10).

Пример 3

Помол порошка феррита бария со средним размером частиц 150 мкм и дисперсией 167 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Вс=0,01 Т и переменного магнитного поля с градиентом индукции  После помола в течение 30 мин был получен порошок со средним значением размера частиц 1,0 мкм и дисперсией 0,8 мкм (Фиг.11).

После помола в течение 30 мин был получен порошок со средним значением размера частиц 1,0 мкм и дисперсией 0,8 мкм (Фиг.11).

Пример 4

Помол порошка феррита бария со средним размером частиц 150 мкм и дисперсией 167 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Bс=0,015 Т и переменного магнитного поля с градиентом индукции  После помола в течение 30 мин был получен порошок со средним значением размера частиц 1,2 мкм и дисперсией 0,8 мкм (Фиг.12).

После помола в течение 30 мин был получен порошок со средним значением размера частиц 1,2 мкм и дисперсией 0,8 мкм (Фиг.12).

Пример 5

Помол порошка феррита бария со средним размером частиц 150 мкм и дисперсией 167 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Вс=0,015 Т и переменного магнитного поля с градиентом индукции  при этом порошок переходил в состояние максимальной хаотизации в области бил. После помола в течение 30 мин был получен порошок со средним значением размера частиц 0,6 мкм и дисперсией 0,4 мкм (Фиг.13).

при этом порошок переходил в состояние максимальной хаотизации в области бил. После помола в течение 30 мин был получен порошок со средним значением размера частиц 0,6 мкм и дисперсией 0,4 мкм (Фиг.13).

Пример 6

Помол порошка феррита бария со средним размером частиц 150 мкм и дисперсией 167 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Вc=0,015 Т и переменного магнитного поля с градиентом индукции  После помола в течение 30 мин был получен порошок со средним значением размера частиц 0,9 мкм и дисперсией 0,7 мкм (Фиг.14).

После помола в течение 30 мин был получен порошок со средним значением размера частиц 0,9 мкм и дисперсией 0,7 мкм (Фиг.14).

Пример 7

Помол порошка феррита бария со средним размером частиц 150 мкм и дисперсией 167 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Вс=0,02 Т и переменного магнитного поля с градиентом индукции  После помола в течение 30 мин был получен порошок со средним значением размера частиц 1,8 мкм и дисперсией 1,3 мкм (Фиг.15).

После помола в течение 30 мин был получен порошок со средним значением размера частиц 1,8 мкм и дисперсией 1,3 мкм (Фиг.15).

Пример 8

Помол порошка феррита бария со средним размером частиц 150 мкм и дисперсией 167 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Bc=0,02 Т и переменного магнитного поля с градиентом индукции  После помола в течение 30 мин был получен порошок со средним значением размера частиц 1,4 мкм и дисперсией 1,1 мкм (Фиг.16).

После помола в течение 30 мин был получен порошок со средним значением размера частиц 1,4 мкм и дисперсией 1,1 мкм (Фиг.16).

Пример 9

Помол порошка феррита бария со средним размером частиц 150 мкм и дисперсией 167 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Вс=0,02 Т и переменного магнитного поля с градиентом индукции  После помола в течение 30 мин был получен порошок со средним значением размера частиц 1,6 мкм и дисперсией 1,2 мкм (Фиг.17).

После помола в течение 30 мин был получен порошок со средним значением размера частиц 1,6 мкм и дисперсией 1,2 мкм (Фиг.17).

Из примеров 1-9 следует, что при измельчении порошка феррита бария в полях Bс=0,015 Т и  достигнуты требуемые средний размер частиц порошка 0,6 мкм и дисперсия 0,4 мкм.

достигнуты требуемые средний размер частиц порошка 0,6 мкм и дисперсия 0,4 мкм.

Получение порошка неодим-железо-бора с размерами 2-6 мкм, используемого для изготовления постоянных магнитов, при режимах Вс=0,01-0,02 Т и  подтверждается следующими примерами:

подтверждается следующими примерами:

Пример 10

Помол порошка неодим-железо-бора со средним размером частиц 189 мкм и дисперсией 234 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Вc=0,01 Т и переменного магнитного поля с градиентом индукции  После помола в течение 4 мин был получен порошок со средним значением размера частиц 5 мкм и дисперсией 1,8 мкм (Фиг.18).

После помола в течение 4 мин был получен порошок со средним значением размера частиц 5 мкм и дисперсией 1,8 мкм (Фиг.18).

Пример 11

Помол порошка неодим-железо-бора со средним размером частиц 189 мкм и дисперсией 234 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Bc=0,01 Т и переменного магнитного поля с градиентом индукции  После помола в течение 4 мин был получен порошок со средним значением размера частиц 3 мкм и дисперсией 1,2 мкм (Фиг.19).

После помола в течение 4 мин был получен порошок со средним значением размера частиц 3 мкм и дисперсией 1,2 мкм (Фиг.19).

Пример 12

Помол порошка неодим-железо-бора со средним размером частиц 189 мкм и дисперсией 234 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Вс=0,01 Т и переменного магнитного поля с градиентом индукции  После помола в течение 4 мин был получен порошок со средним значением размера частиц 4 мкм и дисперсией 1,5 мкм (Фиг.20).

После помола в течение 4 мин был получен порошок со средним значением размера частиц 4 мкм и дисперсией 1,5 мкм (Фиг.20).

Пример 13

Помол порошка неодим-железо-бора со средним размером частиц 189 мкм и дисперсией 234 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Bс=0,015 Т и переменного магнитного поля с градиентом индукции  После помола в течение 4 мин был получен порошок со средним значением размера частиц 4 мкм и дисперсией 1,4 мкм (Фиг.21).

После помола в течение 4 мин был получен порошок со средним значением размера частиц 4 мкм и дисперсией 1,4 мкм (Фиг.21).

Пример 14

Помол порошка неодим-железо-бора со средним размером частиц 189 мкм и дисперсией 234 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Bс=0,015 Т и переменного магнитного поля с градиентом индукции  После помола в течение 4 мин был получен порошок со средним значением размера частиц 2 мкм и дисперсией 0,8 (Фиг.22).

После помола в течение 4 мин был получен порошок со средним значением размера частиц 2 мкм и дисперсией 0,8 (Фиг.22).

Пример 15

Помол порошка неодим-железо-бора со средним размером частиц 189 мкм и дисперсией 234 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Вс=0,015 Т и переменного магнитного поля с градиентом индукции  После помола в течение 4 мин был получен порошок со средним значением размера частиц 3 мкм и дисперсией 1,3 мкм (Фиг.23).

После помола в течение 4 мин был получен порошок со средним значением размера частиц 3 мкм и дисперсией 1,3 мкм (Фиг.23).

Пример 16

Помол порошка неодим-железо-бора со средним размером частиц 189 мкм и дисперсией 234 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Bс=0,02 Т и переменного магнитного поля с градиентом индукции  После помола в течение 4 мин был получен порошок со средним значением размера частиц 6 мкм и дисперсией 2,1 мкм (Фиг.24).

После помола в течение 4 мин был получен порошок со средним значением размера частиц 6 мкм и дисперсией 2,1 мкм (Фиг.24).

Пример 17

Помол порошка неодим-железо-бора со средним размером частиц 189 мкм и дисперсией 234 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Вс=0,02 Т и переменного магнитного поля с градиентом индукции  После помола в течение 4 мин был получен порошок со средним значением размера частиц 4 мкм и дисперсией 1,5 мкм (Фиг.25).

После помола в течение 4 мин был получен порошок со средним значением размера частиц 4 мкм и дисперсией 1,5 мкм (Фиг.25).

Пример 18

Помол порошка неодим-железо-бора со средним размером частиц 189 мкм и дисперсией 234 мкм осуществлялся в рабочей камере под одновременным воздействием постоянного магнитного поля с индукцией Вс=0,02 Т и переменного магнитного поля с градиентом индукции  После помола в течение 4 мин был получен порошок со средним значением размера частиц 5 мкм и дисперсией 1,8 мкм (Фиг.26).

После помола в течение 4 мин был получен порошок со средним значением размера частиц 5 мкм и дисперсией 1,8 мкм (Фиг.26).

Из примеров 10-18 следует, что при измельчении порошка неодим-железо-бора в режимах Вc=0,01-0,02 Т и  достигнуты требуемые средние размеры частиц порошка 2-6 мкм.

достигнуты требуемые средние размеры частиц порошка 2-6 мкм.

Заявляемое изобретение используется в опытной лаборатории ДГТУ для выполнения заказов промышленности.

Источники информации

1. Заявка на изобретение РФ №2003121646 А, МПК 7 B 22 F 1/00, H 01 F 1/20, дата публикации 2005.02.20.

2. Заявка на изобретение РФ №2003127376 А, МПК 7 В 02 С 13/14, дата публикации 2005.03.10 - прототип.

3. Постоянные магниты: Справочник. /Альтман А.Б., Герберг А.Н., Гладышев П.А. и др.; Под ред. Ю.М. Пятина. - 2-е изд., перераб. и доп. - М.: Энергия, 1980. - 371 с.

4. Способ получения постоянных магнитов РЗМ-Fe-В. Fabrication methods for R-Fe-B permanent magnets: Пат. 5666635 США, МПК 6 B 22 F 1/00 / Kaneko Yuji, Ishigaki Naoyuki; Sumitomo Special Metals Co., Ltd. - №523928; Заявл. 6.9.95; Опубл. 9.9.97.

5. Method of producing R-Fe-B permanent magnet, and lubricant agent and release agent for use in shaping the same. Пат. 6361738 США, МПК 6 B 22 F 003/12 Kaneko; Yuji, Baba; Junichiro, Tanaka; Kazuo, Mori; Shizuo, Sumitomo Special Metals Co., Ltd., №446334, Заявл. 04.22.1999; Опубл. 03.28.2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ, ЕГО ВАРИАНТЫ | 1999 |

|

RU2170970C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ МАГНИТОВ | 1993 |

|

RU2057379C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИСХОДНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ | 2019 |

|

RU2726948C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ АНИЗОТРОПНЫХ МАГНИТОПЛАСТОВ | 2005 |

|

RU2286230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ НА ОСНОВЕ СПЛАВА РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2114205C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2321913C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ЛИГАТУРЫ НЕОДИМ-ЖЕЛЕЗО ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НЕОДИМ-ЖЕЛЕЗО-БОР | 2015 |

|

RU2626841C2 |

| СПОСОБ МАГНИТНОГО ВОЗДЕЙСТВИЯ НА НЕФТЕГАЗОСОДЕРЖАЩИЙ ПЛАСТ И ЕГО ПРИЗАБОЙНУЮ ЗОНУ | 2004 |

|

RU2256781C1 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФЕРРИТА БАРИЯ ПЛАСТИНЧАТОЙ ФОРМЫ | 1991 |

|

RU2022716C1 |

Изобретение относится к мельницам ударного типа и предназначено для измельчения магнитных материалов для порошковой металлургии. Способ заключается в воздействии на материал ударными поверхностями бил с одновременным принудительным перемешиванием в зоне измельчения материала. Принудительное перемешивание материала осуществляют воздействием на измельчаемый материал в зоне бил взаимно перпендикулярными однородным постоянным и неоднородным переменным магнитными полями и повышают величины индукции постоянного однородного поля и градиента индукции неоднородного переменного поля до получения удерживаемого в зоне бил устойчивого магнитовибрирующего слоя из частиц измельчаемого материала. Изобретение повышает производительность и однородность помола порошка. 2 н. и 8 з.п. ф-лы, 26 ил.

| СПОСОБ ОБРАБОТКИ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2026991C1 |

| Электромагнитная мельница | 1977 |

|

SU638370A1 |

| СПОСОБ ДЕЗИНТЕГРАЦИИ БИОЛОГИЧЕСКИХ КЛЕТОК | 1996 |

|

RU2117040C1 |

| Способ определения теплопроводности корки кориума | 2020 |

|

RU2742076C1 |

| СПОСОБ ЛОКАЛИЗАЦИИ ЗАПАСОВ УГЛЕВОДОРОДОВ В КРЕМНИСТЫХ ОТЛОЖЕНИЯХ ВЕРХНЕГО МЕЛА | 2020 |

|

RU2742077C1 |

| DE 19534232 A1, 20.03.1997 | |||

| СМАЗОЧНАЯ ДОБАВКА ДЛЯ БУРОВЫХ РАСТВОРОВ БИОЛУБ LVL | 2005 |

|

RU2304604C2 |

Авторы

Даты

2007-09-20—Публикация

2006-02-06—Подача