Изобретение относится к области обработки материалов давление, в частности к способам и устройствам для холодного пластического деформирования и получения деталей с заданным уровнем эксплуатационных характеристик, и может быть использовано при изготовлении:

- нового поколения датчиков измерения физических параметров в химически активных средах, при сверхмалых и сверхвысоких давлениях, а также при высоких и криогенных температурах;

- нового поколения определяющих деталей видео- и аудиоаппаратуры (герконы - магнитоуправляемые контакты), позволяющих создать на базе одного элемента взаимоисключающие физические характеристики: "высокая упругость - коррозионная стойкость - высокая магнитная индукция В5 - стабильная максимальная магнитная проницаемость μmax.

Известно устройство, реализующее способ Бещекова для торсионной сферодинамической обработки материалов [1].

Недостатком известного способа является:

- невозможность в процессе деформирования заготовки обеспечить проникновение механизмов пластичности (мод ротационной пластичности) до микроуровня с целью формирования структурно-информационного поля в материале детали и длительного его хранения в готовом изделии.

Задачей настоящего изобретения является разработка способа, который позволяет реализовать волновую природу пластической деформации и обеспечить проникновение ротора на наноуровень (10-9 м) материала заготовки и формирование в ней массивов материала с "искусственным интеллектом".

Поставленная задача решается тем, что способ сферодинамической нанорезонансной обработки материалов характеризуется тем, что он включает размещение заготовки на опоре с возможностью спонтанного качательно-колебательного движения, торцевую осадку заготовки и ее последующее деформирование пуансоном, которому сообщают сложное движение в виде кругового обкатывания с одновременным циклическим осевым качанием при воздействии на заготовку со стороны опоры периодических ударных импульсов по спиралевидной траектории, на величину, составляющую 5-7% от заданной степени деформации, после чего с пуансона снимают движение циклического осевого качания и прилагают импульсное усилие с частотой, равной частоте вынужденных колебаний опоры, а затем производят финишное формообразование заготовки путем обкатываания ее пуансоном при снятом импульсном усилии.

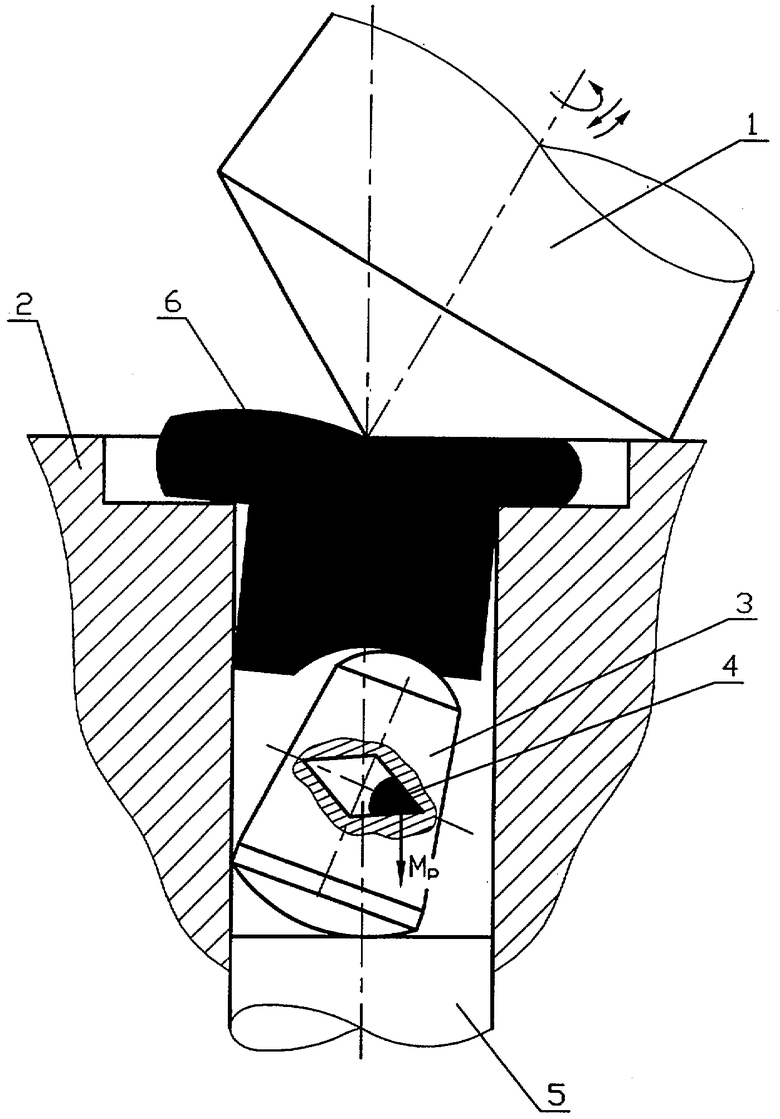

Способ сферодинамической нанорезонансной обработки материалов представлен чертежами, где показан процесс формообразования детали на стадии деформационного резонанса опоры.

Способ осуществляют следующим образом:

Заготовку 6 устанавливают в полости матрицы 2 на опору - сферодинамический модуль 3, в полости которого размещен резонатор 4, модуль 3 размещен на толкателе 5. Затем к заготовке 6 подводят обкатной пуансон 1, фиксируя заготовку 6 в полости матрицы 2, и производят регламентированную торцевую осадку заготовки 6, после чего ее деформируют пуансоном 1, совершающим сложное движение: круговое обкатывание с одновременным циклическим осевым качанием. Сферодинамический модуль 3 при этом с определенным запаздыванием начинает реактивно повторять сложное движение пуансона 1, обкатываясь в том же направлении и совершая вынужденные колебания с частотой ωм, определяемой демпфирующими (рассеивание) свойствами материала заготовки 6.

При деформировании обкатыванием заготовки 6 по высоте на 5-7% от заданной степени ее деформации создаются энергетические условия для реализации эффекта Баушингера (ЭБ) [2], который заключается в "запоминании" обрабатываемым материалом "истории" его нагружения, т.е. при ЭБ происходит аккумулирование энергии, подводимой к заготовке 6 при ее пластическом деформировании.

При деформировании заготовки 6 по высоте на величину менее 5% от заданной степени деформации энергетические условия для реализации ЭБ отсутствуют, а при деформировании заготовки 6 на величину более 7% они также не наступают.

На этом этапе деформирования с пуансона 1 снимают качательные движения, а прилагают импульсное усилие с частотой ωп, равной частоте ωм, экспериментально определенной ранее.

После этого резонатор 4 модуля 3 переводит его в режим деформационного резонанса и модуль 3 производит ударно-импульсное деформирование заготовки 6 с частотой резонансных биений ωр.б., возрастающих по закону геометрической кривой, имеющей форму логарифмической спирали [3]. При этом реализуется волновая природа пластической деформации и ротор проникает на наноуровень (10-9 м) материала заготовки 6, формируя в ней массивы материала с "искусственным интеллектом", т.е. работа осуществляется в экстремальных условиях эксплуатации детали по заданной программе, чем значительно повышается надежность изделия в целом.

Через определенное время цикла обработки заготовки 6 с пуансона 1 снимают импульсное усилие и происходит финишное формообразование детали в режиме обкатывания заготовки 6 пуансоном 1.

Источники информации

1. Патент РФ № 2130357, 1998 г.

2. Р.Хоникомб. Пластическое деформирование материалов, изд. АН СССР, М., 1985 г, с.114.

3. И.Н.Бронштейн и К.А.Семендяев. Справочник по математике, "Наука", М., 1965, с.112.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СФЕРОДИНАМИЧЕСКОЙ НАНОРЕЗОНАНСНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2005 |

|

RU2285574C1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОЙ НАНОРЕЗОНАНСНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2005 |

|

RU2287395C1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2005 |

|

RU2296644C1 |

| ПРЕСС ДЛЯ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ОБКАТЫВАНИЕМ | 2007 |

|

RU2378119C2 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОГО ОБЪЕМНОГО НАНОСТРУКТУРИРОВАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2440209C2 |

| СПОСОБ ТОРСИОННОГО СФЕРОДИНАМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2130353C1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОГО ПЛАСТИФИЦИРОВАНИЯ МАТЕРИАЛОВ | 2010 |

|

RU2455100C1 |

| СПОСОБ ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ МЕТАЛЛА С ДИФФЕРЕНЦИРОВАННЫМ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1994 |

|

RU2069115C1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ | 2011 |

|

RU2475328C1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2001 |

|

RU2220807C2 |

Изобретение относится к обработке материалов давлением и может быть использовано при получении холодным пластическим деформированием деталей с заданным уровнем эксплуатационных характеристик. Заготовку размещают на опоре, производят ее торцевую осадку и последующее деформирование пуансоном. Пуансону сообщают сложное движение в виде кругового обкатывания с одновременным циклическим осевым качанием при воздействии на заготовку со стороны опоры периодических ударных импульсов по спиралевидной траектории. При упомянутом сложном движении пуансона заготовку деформируют на величину, составляющую 5-7% от заданной степени деформации. Затем с пуансона снимают движение циклического осевого качания и прилагают импульсное усилие с частотой, равной частоте вынужденных колебаний опоры. Производят финишное формообразование заготовки путем ее обкатывания пуансоном при снятом импульсном усилии. В результате обеспечивается реализация волновой природы пластической деформации, проникновение ротора на наноуровень материала заготовки и формирование в ней массивов материала с "искусственным интеллектом". 1 ил.

Способ сферодинамической нанорезонансной обработки материалов, характеризующийся тем, что он включает размещение заготовки на опоре с возможностью спонтанного качательно-колебательного движения, торцевую осадку заготовки и ее последующее деформирование пуансоном, которому сообщают сложное движение в виде кругового обкатывания с одновременным циклическим осевым качанием при воздействии на заготовку со стороны опоры периодических ударных импульсов по спиралевидной траектории, на величину, составляющую 5-7% от заданной степени деформации, после чего с пуансона снимают движение циклического осевого качания и прилагают импульсное усилие с частотой, равной частоте вынужденных колебаний опоры, а затем производят финишное формообразование заготовки путем обкатывания ее пуансоном при снятом импульсном усилии.

| УСТРОЙСТВО БЕЩЕКОВА ДЛЯ ТОРСИОННОЙ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2130357C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ МЕТАЛЛА С ДИФФЕРЕНЦИРОВАННЫМИ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1994 |

|

RU2063285C1 |

| Устройство для штамповки с обкаткой | 1977 |

|

SU616003A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1991 |

|

RU2041268C1 |

| US 3611771 А, 12.10.1971. | |||

Авторы

Даты

2006-08-27—Публикация

2004-12-24—Подача