Настоящее изобретение относится к способу получения линейных олефинов и к способу получения линейных спиртов из олефинсодержащего исходного материала, который, по меньшей мере, частично основан на таких линейных олефинах.

Существуют различные способы получения линейных олефинов, известные из области техники. Настоящее изобретение относится к получению линейных олефинов способом, который также включает реакцию синтеза углеводородов Фишера-Тропша (Fischer-Tropsch).

Такой способ также раскрыт в патенте США № 4579986. Этот патент США раскрывает способ получения линейных С10-С20 олефинов, при этом способ включает получение смеси углеводородов, по существу состоящей из линейных парафинов, путем:

(а) контактирования смеси оксида углерода и водорода при повышенной температуре и давлении с содержащим кобальт катализатором,

(b) отделения от парафиновой смеси, полученной таким образом, тяжелой фракции, которая состоит по существу из С20+ парафинов, и

(с) конверсии по меньшей мере этой тяжелой фракции ("парафин") путем умеренного термического крекинга в смесь углеводородов, состоящую по существу из линейных олефинов и содержащую желаемые С10-С20 олефины.

Хотя способ крекинга парафинов в соответствии с патентом США № 4579986 работает успешно, все же остается место для его улучшения. В частности, если исходным пунктом является получение олефинсодержащего исходного материала, который можно использовать в качестве (части) исходного материала для стадии реакции гидроформилирования для получения линейных спиртов детергентов и пластификаторов, способ по патенту США № 4579986 может быть усовершенствован. А именно, линейные спирты пластификаторов типично содержат от 7 до 11 атомов углерода, тогда как линейные спирты детергентов типично содержат от 12 до 15 атомов углерода. Соответственно, углеводородная фракция, полученная для использования, по меньшей мере, частично в качестве источника исходного материала для гидроформилирования, должна содержать значительную долю С6-С14 олефинов, по меньшей мере 80 мас.%, но предпочтительно по меньшей мере 85 мас.% из них состоит из соответствующих линейных α-олефинов. Было обнаружено, что путем гидрирования парафинового сырья перед тем, как его подвергают обработке способом умеренного термического крекинга, получают С6-С10 и С11-С14 линейные α-олефины очень высокого качества: полученные С6-С14 олефины (содержащиеся в смеси С5+ олефинов) состоят на более чем 800 мас.% из С6-С14 линейных α-олефинов.

Следовательно, в первом своем аспекте настоящее изобретение относится к способу получения смеси, включающей С5+ линейные олефины, при этом способ включает следующие стадии:

(а) взаимодействие оксида углерода и водорода в присутствии эффективного количества катализатора Фишера-Тропша в условиях реакции Фишера-Тропша;

(b) отделение от полученной углеводородной смеси, по меньшей мере, одной углеводородной фракции, 95 мас.% которой состоит из углеводородов, содержащих 15 атомов углерода или больше;

(с) контактирование этой углеводородной фракции с водородом в присутствии эффективного количества катализатора гидрирования в условиях гидрирования;

(d) обработку полученной гидрированной углеводородной фракции путем умеренного термического крекинга и

(е) отделение от полученного крекинг-продукта смеси, включающей С5+ линейные олефины.

Смесь продукта, включающая С5+ линейные олефины, предпочтительно представляет собой смесь, включающую С5-Сm линейные олефины, где m является целым числом от 10 до 20, предпочтительно 12-18, более предпочтительно 12-15. Очень полезной смесью является смесь, включающая С5-С14 линейные олефины. Такая смесь включает, по меньшей мере, 20 мас.% и более предпочтительно от 25 до 50 мас.%. С11-С14 линейных α-олефинов. С5-С10 линейные α-олефины типично составляют до 75 мас.% потока, предпочтительно от 40 до 75 мас.%. Баланс до 100 мас.%, составляющий сравнительно малую долю потока, состоит из углеводородов, отличных от указанных олефинов, таких как С4 углеводороды, и соответствующих С5+ линейных алканов, изоалканов, изоолефинов, внутренних олефинов и диенов. Типично, эта малая доля других углеводородов не превышает 20 мас.% и подходяще составляет меньше, чем 10 мас.%.

На стадии (а) способа по настоящему изобретению углеводороды образуются при взаимодействии оксида углерода и водорода в подходящих условиях. В основном, получение углеводородов из смеси оксида углерода и водорода при повышенной температуре и давлении в присутствии эффективного количества подходящего катализатора известно как синтез углеводородов Фишера-Тропша. Катализаторы, используемые в этом синтезе углеводородов, обычно называют катализаторами Фишера-Тропша, и они обычно включают один или несколько металлов Групп 8, 9 и 10 Периодической Таблицы Элементов, необязательно, вместе с одним или несколькими промоторами и материалом носителя. В частности, железо, никель, кобальт и рутений являются хорошо известными каталитически активными металлами для такого синтеза. Катализатор Фишера-Тропша, используемый на стадии (а) способа по настоящему изобретению, включает пористый носитель, в частности носитель на основе тугоплавкого (трудно крекируемого) оксида. Примеры подходящих тугоплавких оксидных носителей включают оксид алюминия, диоксид кремния, диоксид титана, диоксид циркония или их смесь, такую как диоксид кремния-оксид алюминия, или физическую смесь, такую как диоксид кремния и диоксид титана. Очень подходящими носителями являются те, которые включают диоксид титана, диоксид циркония или их смесь. Носители на основе диоксида титана являются предпочтительными, в частности диоксид титана, полученный в отсутствие серосодержащих соединений. Этот носитель может дополнительно включать до 50 мас.% другого тугоплавкого оксида, типично диоксида кремния или оксида алюминия. Более предпочтительно дополнительный тугоплавкий оксид, в случае если он присутствует, составляет до 20 мас.%, даже более предпочтительно до 10 мас.% от массы носителя.

Предпочтительным каталитически активным металлом является кобальт, хотя также могут использоваться никель, железо и рутений. Количество присутствующего в катализаторе каталитически активного металла широко варьирует. Типично, катализатор включает 1-100 массовых частей такого металла на 100 массовых частей носителя, предпочтительно 3-60 массовых частей, более предпочтительно 5-40 массовых частей. Указанные выше количества каталитически активного металла относятся к общим количествам металла в элементарной форме и могут быть определены известным методом элементного анализа. Для удобства кобальт далее будет называться "каталитически активный металл", но необходимо подчеркнуть, что вместо кобальта или в дополнение к нему также могут использоваться другие каталитически активные металлы, указанные выше.

В дополнение к кобальту катализатор может включать один или несколько промоторов, известных специалистам в данной области техники. Подходящие промоторы включают марганец, цирконий, титан, рутений, платину, ванадий, палладий и/или рений. Количество промотора, если он присутствует, типично составляет от 0,1 до 150 массовых частей, например от 1 до 50 массовых частей, на 100 массовых частей носителя.

Катализатор Фишера-Тропша типично не содержит щелочных или щелочно-земельных металлов, за исключением некоторого количества примесей, привносимых исходным материалом в процессе получения катализаторов по настоящему изобретению. Типично атомное отношение щелочных или щелочно-земельных металлов к металлическому кобальту составляет меньше, чем 0,01, предпочтительно меньше, чем 0,005.

Условия процесса Фишера-Тропша, применяемые на стадии (а) по настоящему изобретению, типично включают температуру в пределах от 125 до 350оС, предпочтительно от 150 до 275оС, и давление в пределах от 5 до 150 бар(абс). Стадию (а) способа по настоящему изобретению можно осуществлять при обычно устанавливаемом давлении, например до 80 бар(абс), подходяще до 50 бар(абс), но также можно использовать и более высокое давление.

В предпочтительном варианте осуществления настоящего изобретения стадия (а) включает взаимодействие оксида углерода с водородом при температуре в пределах от 125 до 350оС и давлении в пределах от 5 до 150 бар(абс), в присутствии катализатора, включающего кобальт на носителе, включающем диоксид титана. Подходяще, катализатор и условия способа (а) выбирают так, чтобы получаемый на этой стадии продукт включал от 2 до 20 мас.% углеводородной фракции С11-С14, при этом такая углеводородная фракция включает от 10 до 60 мас.% в расчете на общую массу этой фракции С11-С14 моно-олефины. Это достигается, например, при помощи катализатора Фишера-Тропша на основе кобальта и диоксида титана при рабочих температурах от 175 до 275оС и рабочем давлении от 20 до 80 бар(абс).

Подачу водорода и оксида углерода (синтез-газ) типично осуществляют при их атомном отношении от 0,5 до 4, особенно от 1 до 3. В предпочтительном варианте осуществления атомное отношение водорода и оксида углерода находится в пределах от 1,5 до 2,5.

Стадию (а) - стадию реакции Фишера-Тропша можно осуществлять с использованием различных типов реакторов и режимов реакции, например в режиме неподвижного слоя, режиме суспензионной фазы или в режиме кипящего слоя. Должно быть понятно, что размер частиц катализатора может варьировать в зависимости от режима реакции, для которого предназначен катализатор. Обычный специалист в данной области может выбрать наиболее подходящий размер частиц для заданного реакционного режима.

Кроме того, должно быть понятно, что специалист может выбрать наиболее подходящие условия для реактора конкретной конфигурации и конкретного режима реакции. Например, предпочтительная часовая объемная скорость газа составляет от 500 до 2500 Nl/л/час. Когда желательно, чтобы процесс синтеза углеводородов работал в режиме суспензионной фазы, предпочтительно часовую объемную скорость газа выбирают в пределах от 1500 до 7500 Nl/л/час.

На стадии (b) способа по настоящему изобретению, по меньшей мере, одну углеводородную фракцию, которая на 95 мас.%, предпочтительно, по меньшей мере, на 98 мас.% состоит из углеводородов, содержащих 15 атомов углерода или более (далее фракция С15+), отделяют от смеси углеводородов, полученной на предшествующей стадии (а) синтеза углеводородов Фишера-Тропша. Отделение можно осуществлять способами, хорошо известными из уровня техники. Предпочтительно такое отделение включает дистилляционную обработку, а именно фракционную дистилляцию. Можно использовать традиционные методы дистилляции.

Стадию разделения (b) можно осуществлять исключительно путем дистилляции, но она также может включать комбинацию фракционной дистилляции с другой разделительной обработкой, такой как отгонка легких фракций или конденсация. Например, углеводородный продукт со стадии (а) можно сначала разделить на поток жидкости и газообразный поток путем пропускания углеводородного продукта со стадии (а) через конденсатор, подходяще работающий при таких же температуре и давлении, как установленные на стадии (а). Поток жидкости из конденсатора затем можно извлекать как С15+ фракцию, тогда как в газообразном потоке углеводородов основное количество углеводородов содержит меньше атомов углерода (типично до С14). Газообразный поток затем ожижают и подвергают обработке методом фракционной дистилляции для извлечения желаемой углеводородной фракции для дальнейшей обработки.

Фракция С15+ обычно не содержит больше, чем 5 мас.%, подходяще больше, чем 2 мас.% углеводородов, содержащих больше чем n атомов углерода, где n определен ниже. Фракция С15+, которую используют в качестве исходного материала для стадии (с), может представлять собой фракцию С15+ как таковую, но также может представлять собой фракцию С15-Сn, где n означает целое число, имеющее значение, по меньшей мере, 18, предпочтительно, по меньшей мере, 20 и не более 40, предпочтительно не более 35, более предпочтительно не более 30. Верхний предел подходяще выбирают так, чтобы исходный материал для стадии парафинового крекинга (d) был полностью газообразным в условиях крекинга, чтобы избежать коксообразования в установке крекинга парафинов. Остальную фракцию Сn+ также можно, полностью или частично, использовать в качестве исходного материала для стадии (с) способа по настоящему изобретению или можно подвергнуть другой обработке, например тяжелому парафиновому крекингу с образованием нефтяных продуктов, таких как нафта, керосин и газойль. Выражение "фракция С15+", как оно используется далее, также включает фракцию С15-Сn, определенную выше.

На стадии (с) осуществляют гидрирование фракции С15+. Гидрирование типично осуществляют в присутствии катализатора гидрирования и водорода при температуре от 100 до 400оС, предпочтительно от 100 до 300оС, более предпочтительно от 150 до 275оС, еще более предпочтительно от 180 до 250оС. Типично парциальное давление водорода находится в пределах от 10 до 250 бар(абс), предпочтительно от 10 до 150 бар(абс), более предпочтительно от 10 до 50 бар(абс), еще более предпочтительно от 15 до 45 бар(абс). Водород можно подавать на стадию гидрирования при часовой объемной скорости газа в пределах от 100 до 10000 Nl/л объема реакционной зоны/час, более предпочтительно от 250 до 5000 Nl/л объема реакционной зоны/час. Обработку фракции С15+ осуществляют типично при ее подаче на стадию гидрирования при объемно-весовой скорости в пределах от 0,1 до 5 кг/л объема реакционной зоны/час, более предпочтительно от 0,25 до 2,5 кг/л объема реакционной зоны/час. Количество водорода относительно фракции С15+ может составлять от 100 до 5000 Nl/кг и предпочтительно составляет от 250 до 3000 Nl/кг.

Катализаторы гидрирования известны специалистам в данной области техники и являются коммерчески доступными, или их можно получить способами, хорошо известными в технике. Обычно катализатор гидрирования включает в виде каталитически активного компонента один или несколько металлов, выбранных из групп 6, 8, 9 и 10 периодической Таблицы Элементов, в частности один или несколько металлов, выбранных из молибдена, вольфрама, кобальта, никеля, рутения, иридия, осмия, платины и палладия. Предпочтительно катализатор, в качестве каталитически активного компонента, включает один или несколько металлов, выбранных из никеля, платины и палладия. Особенно подходящий катализатор в качестве каталитически активного компонента включает никель.

Катализаторы для использования на стадии обработки гидрированием обычно включают тугоплавкий оксид металла или силикат в качестве носителя. Подходящие материалы носителей включают диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия, диоксид циркония, диоксид титана или их смеси. Предпочтительными материалами носителя для включения в катализатор, используемый в способе по настоящему изобретению, являются диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия и диатомовая земля (кизельгур).

Катализатор может включать каталитически активный компонент в количестве от 0,05 до 80 массовых частей в расчете на элемент, предпочтительно от 0,1 до 70 массовых частей на 100 массовых частей материала носителя. Количество каталитически активного металла, присутствующего в катализаторе, зависит от конкретно используемого металла. Один особенно подходящий катализатор, предназначенный для использования на стадии гидрирования, включает никель в количестве в пределах от 30 до 70 массовых частей (в расчете на элемент) на 100 массовых частей материала носителя. Второй особенно подходящий катализатор включает платину в количестве в пределах от 0,05 до 2,0 массовых частей на 100 массовых частей материала носителя.

На следующей стадии (d) осуществляют умеренный термический крекинг гидрированной углеводородной фракции, полученной на стадии (с). Такой умеренный термический крекинг можно осуществлять способами, известными из уровня техники. В предпочтительном варианте воплощения умеренный термический крекинг стадии (d) осуществляют в присутствии водяного пара. Такая обработка описана, например, в указанном выше патенте США № 4579986, который включен в данное описание посредством ссылки. Подходящий умеренный термический крекинг включает крекинг гидрированной углеводородной фракции при температуре от 450 до 675оС, предпочтительно от 480 до 600оС, давлении от 1 до 50 бар(абс), предпочтительно от 1 до 10 бар(абс) и более предпочтительно от 1 до 5 бар(абс), и времени пребывания в реакторе от 0,5 до 20 сек, предпочтительно от 1 до 10 сек. Термический крекинг можно осуществлять с использованием разбавителя или без него. Подходящие разбавители включают водяной пар и инертные газы, из которых водяной пар является предпочтительным. В случае его использования количество водяного пара составляет до 40 мас.% (в расчете на подаваемое количество углеводородов), предпочтительно от 3 до 30 мас.%. Как указано, в качестве разбавителя можно также использовать инертный газ. Предназначенный для такого использования инертный газ представляет собой газ, который не оказывает влияния на реакцию крекинга, разлагая и/или вступая в реакцию с углеводородными реагентами и расщепляя продукты. Примеры подходящих инертных газов включают азот и благородные газы, такие как гелий и аргон. Было обнаружено, что использование разбавителя оказывает положительное влияние на количество образуемых побочных продуктов.

В предпочтительном варианте осуществления умеренный термический крекинг включает стадии:

(d1) объединения разбавителя и гидрированной углеводородной фракции в испарителе и

(d2) термический крекинг выпаренной углеводородной фракции.

Испаритель обычно работает при температуре, достаточно высокой для выпаривания гидрированного углеводородного потока. Обычно она составляет, по меньшей мере, 350оС, подходяще, по меньшей мере, 400оС, при этом максимальная температура не превышает 600оС, подходяще 500оС, для избежания чрезмерного крекинга. Стадию самого крекинга (d2) типично осуществляют при температуре от 450 до 650оС, подходяще 480-600оС, давлении, по меньшей мере, 1 бар(абс), и обычно не превышающим 300 бар(абс), подходяще от 1 до 10 бар(абс), более подходяще от 1 до 5 бар(абс), времени пребывания в реакторе от 0,5 до 20 сек, подходяще от 1 до 10 сек, в присутствии разбавителя.

Как описывается ниже, следующая стадия (е) может давать поток тяжелых углеводородов Сm+, который можно, по меньшей мере частично, возвращать путем рецикла на стадию крекинга (d) либо непосредственно, либо через стадию гидрирования (с). При таком режиме работы стадию термического крекинга (d) подходяще осуществляют в таких условиях, что конверсия углеводородов за один проход составляет в пределах от 10 до 50 мас.%, предпочтительно от 10 до 35 мас.% и более предпочтительно от 15 до 30 мас.% в расчете на общую массу углеводородов, проходящих через реактор термического крекинга за этот проход.

На следующей стадии (е) желаемую смесь, содержащую С5+ линейные олефины, отделяют от продукта крекинга. В принципе, можно использовать любой метод разделения, подходящий для отделения смеси углеводородов С5+ от продукта крекинга. Такие методы могут включать метод молекулярной перегонки, такой как разделение с использованием пленочного выпарного аппарата, метод отгонки легких фракций и фракционную дистилляцию при атмосферном или пониженном давлении. В целях настоящего изобретения один особенно подходящий способ включает стадии:

(е1) охлаждения крекинг-продукта и отделения от охлажденного крекинг-продукта жидкого крекинг-продукта, содержащего С5+ углеводороды, и

(е2) отделения от жидкого крекинг-продукта смеси, включающей С5-Сm линейные олефины.

Типично, охлаждение и первую стадию разделения (е1) осуществляют в сепараторе для разделения газа и жидкости. Горячий крекинг-продукт сначала охлаждают до температуры, при которой желаемые С5+ углеводороды становятся жидкими, а газообразные продукты С1-С4, также как и любой используемый для крекинга разбавитель, можно удалять в виде газов. Должно быть понятно, что небольшое количество С5+ углеводородов заканчивается в газообразном потоке, тогда как небольшое количество С4- углеводородов заканчивается в потоке жидкости. Должно быть понятно, что точная используемая температура зависит от прилагаемого давления. Поток жидкости, извлекаемый из сепаратора разделения газа/жидкости, содержит желаемые С5+ углеводороды, и его подают на следующую стадию разделения (е2), где отделяют поток С5-Сm углеводородов, содержащий смесь С5-Сm линейных олефинов. Эту стадию можно подходяще осуществлять в отгоночной секции ректификационной колонны, необязательно с использованием стриппинг-газа, такого как водяной пар, азот, гелий или аргон. Поток С5-Сm углеводородов, содержащий смесь С5-Сm линейных олефинов, извлекают как верхнюю фракцию. На следующей стадии разделения (е3) Сm+ нижнюю фракцию подходяще, по меньшей мере частично, возвращают путем рецикла на стадию гидрирования (с) и/или стадию крекинга (d).

Смесь, включающая С5+ линейные олефины, полученная описанным выше способом, типично включает от 20 до 50 мас.% С11-С14 линейных α-олефинов и от 40 до 75 мас.% С5-С10 линейных α-олефинов и, следовательно, представляет собой весьма подходящий исходный материал для получения линейных спиртов детергентов и пластификаторов в реакции гидроформилирования.

Следовательно, во втором своем аспекте настоящее изобретение относится к способу получения линейных спиртов путем взаимодействия олефинсодержащего исходного материала с оксидом углерода и водородом в присутствии эффективного количества катализатора гидроформилирования в условиях гидроформилирования, где олефинсодержащий исходный материал, по меньшей мере частично, состоит из смеси С5+ линейных олефинов, полученной способом, описанным выше. Очень подходящий для таких целей способ представляет собой способ, в котором олефинсодержащий исходный материал получают путем фракционирования:

(а) первого потока углеводородов, полученного в результате взаимодействия оксида углерода и водорода в присутствии эффективного количества катализатора Фишера-Тропша в условиях реакции Фишера-Тропша, и

(b) второго потока углеводородов, состоящего из смеси, включающей С5+ линейные олефины, полученного указанным выше способом.

Массовое соотношение первого потока углеводородов и второго потока углеводородов может меняться в широких пределах, но подходяще находится в пределах от 0,1:1 до 30:1, предпочтительно от 1:1 до 30:1 и более предпочтительно от 5:1 до 25:1.

Обработка путем фракционирования подходяще соответствует стадии разделения (b) способа в соответствии с первым аспектом настоящего изобретения, описанного выше.

Первый поток углеводородов представляет собой продукт реакции синтеза углеводородов Фишера-Тропша, подходяще весь С4+ продукт, полученный из реакции синтеза углеводородов Фишера-Тропша. Эта реакция, ее условия и пути ее осуществления подробно описаны выше. Первый поток углеводородов включает от 2 до 20 мас.%, более подходяще от 3 до 10 мас.% С11-С14 углеводородов. Из этих С11-С14 углеводородов 10-60 мас.%, подходяще от 15 до 50 мас.% состоит из С11-С14 линейных моно-олефинов.

Второй поток углеводородов состоит, по меньшей мере, на 95 мас.%, предпочтительно, по меньшей мере, на 98 мас.% из углеводородов, содержащих 5 или более атомов углерода, и типично содержит от 20 до 50 мас.% С11-С14 линейных α-олефинов, при этом также могут достигаться уровни 30 мас.% и даже 35 мас.%. Количество С5-С10 линейных α-олефинов во втором потоке углеводородов типично находится в пределах от 40 до 75 мас.%. Баланс до 100 мас.% составляют углеводороды, отличные от указанных олефинов, таких как С4 углеводороды и соответствующие С5+ линейные алканы, изоалканы, изоолефины, внутренние олефины и диены.

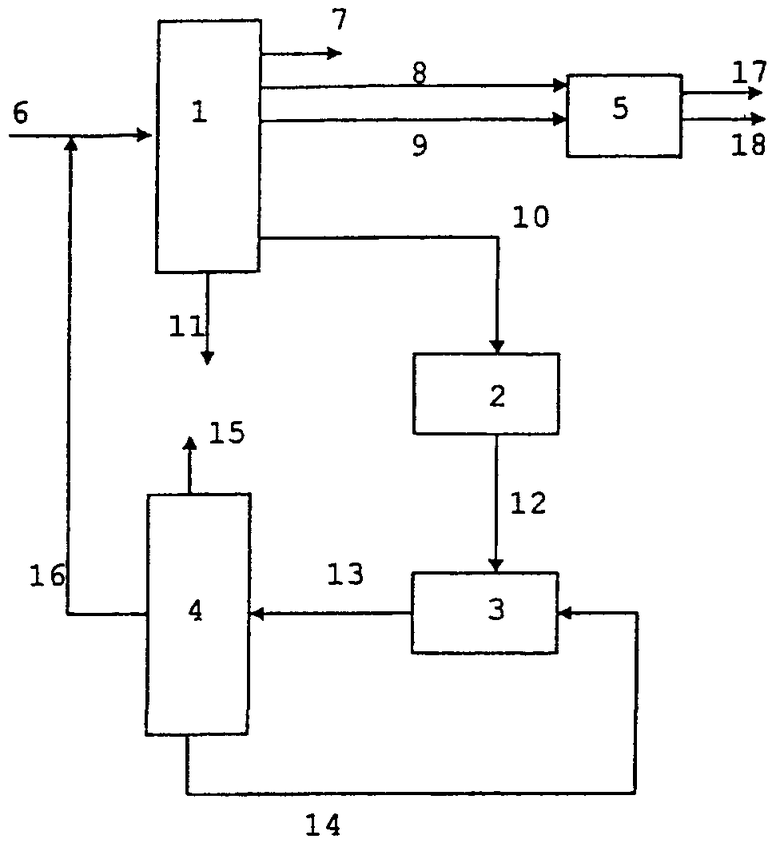

На чертеже представлена упрощенная схема способа в соответствии со вторым аспектом настоящего изобретения.

На этом чертеже поток 6 С4+ углеводородов, являющийся продуктом реакции Фишера-Тропша, полученный в способе синтеза углеводородов Фишера-Тропша (не показан), пропускают во фракционирующую колонну 1. Фракцию 7 (С4-С5), фракцию 8 (С6-С10), фракцию 9 (С11-С14), фракцию 10 (С15-С30) и фракцию 11 (С30+) выделяют. Фракцию 8 (С6-С10) и фракцию 9 (С11-С14) пропускают в установку 5 гидроформилирования, где происходит их конверсия в спирты пластификаторов 17 и спирты детергентов 18. Фракцию 11 (С30+) можно пропускать в установку крекинга парафинов (не показана) для конверсии, например в средний дистиллят, например нафту и керосин. Фракцию 10 (С15-С30) пропускают в установку гидрирования 2 с получением гидрированной фракции 12, которую затем подвергают крекингу в установке 3 умеренного термического крекинга. Крекинг-продукт 13 направляют в установку фракционирования 4, из которой извлекают фракцию 15 (С4-), фракцию 16 (С5-С14) и фракцию 14 (С15+). Последнюю возвращают путем рецикла в крекинг-установку 3, тогда как фракцию 16 (С5-С14) объединяют с потоком 6 углеводородного продукта С4+ реакции Фишера-Тропша и пропускают во фракционирующую колонну 1.

Далее изобретение иллюстрируется при помощи следующих примеров, при этом изобретение не ограничивается этими конкретными примерами.

Пример 1

Два коммерчески доступных продукта гидрирования, полученных в реакторе Фишера-Тропша (доступные под торговыми марками SX-30 и SX-50), объединяют в массовом соотношении SX-50:SX-30, равном 70:30, и затем добавляют 5 мас.% (в расчете на общую массу SX-30 плюс SX-50) гексадекана для воспроизведения гидрированного в реакции Фишера-Тропша С16+ исходного материала для установки парафинового крекинга. Композиция такого исходного материала показана в таблице 1.

Для настоящей реакции крекинга использовали реакционную трубку AISI 310 (длиной 30 см, объемом 10 мл). Соответственно, гидрированную фракцию затем объединяли при скорости подачи 12 грамм в час с рецикловой фракцией С15-С20, выделенной из крекинг-продукта при коэффициенте рециркуляции (т.е. массовом отношении рецикловой фракции к гидрированному продукту) 3,2. Объединенный парафиновый поток дозированно направляли при 70оС из нагреваемой емкости для хранения в испаритель, где его объединяли с гелием при молярном отношении гелия к углеводороду, равном 1. Температура в испарителе приблизительно составляла 400оС. Выпаренный поток затем направляли в зону крекинга, где происходил крекинг при температуре 560оС и давлении 3 бар(абс) при времени пребывания в зоне крекинга 4 сек. Крекинг-продукт затем разделяли на газовую фракцию (гелий и С1-С4 углеводороды), фракцию жидкого крекинг-продукта С5-С14 и жидкий продукт С15-С20, который рециклировали для объединения со свежегидрированным материалом перед подачей в испаритель. Композиция крекинг-продукта С1-С14 показана в таблице 2.

Пример 2

Жидкую фракцию крекинг-продукта С5-С14, полученного в Примере 1, подвергали фракционированию с использованием ректификационной колонны с 15 тарелками, наполненной реагентом Фишера, при коэффициенте орошения 25. Фракцию С11/С12 и фракцию С13/С14, полученные в результате фракционирования, подвергали обработке гидроформилированием с получением соответствующих спиртов. Композиции обеих фракций показаны в Таблице 3.

Гидроформилирование обеих фракций осуществляли путем загрузки в автоклав емкостью 1,5 л 565 г исходного материала, состоящего на 53 мас.% из фракции С11/С12 и фракции С13/С14, на 34 мас.% из изооктана (в качестве разбавителя), на 1 мас.% из н-декана или тетрадекана (в качестве внутреннего стандарта для соответственно фракции С11/С12 и фракции С13/С14) и на 12 мас.% из 2-этилгексанола, в котором были растворены КОН и катализатор гидроформилирования. Катализатор гидроформилирования был основан на октаноате кобальта в качестве предшественника кобальта и 9-эйкозил-9-фосфабициклононане в качестве лиганда, и эти вещества добавляли в таком количестве, чтобы количество катализатора составляло 0,25 мас.% в расчете на общее количество добавляемого исходного материала, и молярное отношение лиганд/кобальт составляло 1,2. Количество КОН, присутствующего в 2-этилгексаноле, было таким, чтобы молярное отношение К/Со составляло до 0,4. Затем осуществляли гидроформилирование при температуре 192оС и давлении синтез-газа (молярное отношение Н2/СО=2) 70 бар(абс). Время реакции составляло 3 часа. Конверсия составила >98,5%.

Полученный сырой спиртовой продукт затем подвергали одностадийной испарительной дистилляции (ротационный испаритель, работающий при давлении 100 бар(абс), и температура бани 80-220оС), омылению путем добавления NaHBH4 при 50-90оС, промывке водой (два раза) при 80-90оС для удаления образованных неорганических солей и дистилляционной обработке при пониженном давлении для удаления легких и тяжелых продуктов (удаление "верхних и хвостовых погонов").

Композиция полученных спиртовых продуктов показана в Таблице 3.

(мас.%)

(мас.%)

(мас.%)

(мас.%)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ПЕРВИЧНЫХ МОНОСПИРТОВ | 2002 |

|

RU2291848C2 |

| ПРОЦЕСС ПОЛУЧЕНИЯ СМЕСИ АЛКОКСИЛИРОВАННЫХ СПИРТОВ | 2004 |

|

RU2358965C2 |

| ПОЛУЧЕНИЕ ПРОМЫСЛОВЫХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2720409C2 |

| ПОЛУЧЕНИЕ ПРОМЫСЛОВЫХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2692491C2 |

| ЭКСТРУДАТЫ ДИОКСИДА ЦИРКОНИЯ | 2004 |

|

RU2337752C2 |

| ПОЛУЧЕНИЕ РАЗВЕТВЛЕННЫХ АЛИФАТИЧЕСКИХ СПИРТОВ С ПРИМЕНЕНИЕМ ТЕХНОЛОГИЧЕСКОГО ПОТОКА ИЗ УСТАНОВКИ ИЗОМЕРИЗАЦИИ С РЕЦИКЛИРОВАНИЕМ В УСТАНОВКУ ДЕГИДРИРОВАНИЯ | 2004 |

|

RU2360899C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ С6-С9 В СПИРТЫ С7-С10 | 2015 |

|

RU2602239C1 |

| ПОЛУЧЕНИЕ РАЗВЕТВЛЕННЫХ АЛИФАТИЧЕСКИХ СПИРТОВ С ИСПОЛЬЗОВАНИЕМ ОБЪЕДИНЕННЫХ ТЕХНОЛОГИЧЕСКИХ ПОТОКОВ УСТАНОВКИ ГИДРИРОВАНИЯ И УСТАНОВКИ ДЕГИДРИРОВАНИЯ-ИЗОМЕРИЗАЦИИ | 2004 |

|

RU2352551C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ ПРОДУКТОВ | 1996 |

|

RU2140897C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ ОЛЕФИНОВ ИЗ ЛИНЕЙНОГО ОЛЕФИНОВОГО/ПАРАФИНОВОГО СЫРЬЯ, СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ И СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ С ИХ ИСПОЛЬЗОВАНИЕМ | 2002 |

|

RU2294915C2 |

Использование: органическая химия. Сущность: проводят следующие стадии: (а) взаимодействие оксида углерода и водорода в присутствии эффективного количества катализатора Фишера-Тропша в условиях реакции Фишера-Тропша; (b) отделение от полученной углеводородной смеси, по меньшей мере, одной углеводородной фракции, 95 мас.% которой составляют углеводороды, содержащие 15 атомов углерода или больше; (с) контактирование этой углеводородной фракции с водородом в присутствии эффективного количества катализатора гидрирования в условиях гидрирования; (d) подвергание полученной гидрированной углеводородной фракции обработке путем умеренного термического крекинга и (е) отделение от полученного крекинг-продукта смеси, включающей C5+ линейные олефины. Также заявлен способ получения линейных спиртов оксосинтезом вышеуказанных олефинов. 2 н. и 10 з.п. ф-лы., 3 табл., 1 ил.

(a) взаимодействие оксида углерода и водорода в присутствии эффективного количества катализатора Фишера-Тропша в условиях реакции Фишера-Тропша;

(b) отделение от полученной углеводородной смеси, по меньшей мере, одной углеводородной фракции, 95 мас.% которой составляют углеводороды, содержащие 15 атомов углерода или больше;

(c) контактирование этой углеводородной фракции с водородом в присутствии эффективного количества катализатора гидрирования в условиях гидрирования;

(d) обработку полученной гидрированной углеводородной фракции путем термического крекинга при температуре от 450 до 675°С и

(e) отделение от полученного крекинг-продукта смеси, включающей С5+ линейные олефины.

(е1) охлаждения крекинг-продукта и отделения от охлажденного крекинг-продукта жидкого крекинг-продукта, содержащего С5+ углеводороды, и

(е2) отделения от жидкого крекинг-продукта смеси, включающей C5-Cm линейные олефины.

(е3) рециклирования, по меньшей мере, части тяжелой фракции Сm+ со стадии разделения на стадию крекинга (d) и/или стадию гидрирования (с).

(a) первый поток углеводородов, полученный в результате взаимодействия оксида углерода и водорода в присутствии эффективного количества катализатора Фишера-Тропша в условиях реакции Фишера-Тропша, и

(b) второй поток углеводородов, состоящий из смеси, включающей C5+ линейные олефины, полученный способом по любому из пп.1-7.

| US 4579986 А, 01.04.1986 | |||

| Устройство для очистки газа | 1976 |

|

SU584879A1 |

| US 6051743 A, 18.04.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2143417C1 |

Авторы

Даты

2006-08-27—Публикация

2002-05-22—Подача