Предпосылки создания изобретения и краткое его описание.

Процесс производства нетканых материалов при использовании вспененной суспензии обладает рядом преимуществ по сравнению со способом изготовления нетканых материалов при использовании водной суспензии, который наиболее широко применяют для изготовления волокнистых материалов из синтетических или целлюлозных волокон. Изобретение относится к процессу и технологической линии для изготовления нетканых материалов при использовании вспененной суспензии, которые усовершенствуют некоторые аспекты этого изобретения.

Хотя процесс изготовления нетканых материалов при использовании вспененной суспензии обладает рядом преимуществ по сравнению с процессом изготовления нетканых материалов при использовании водной суспензии, одним практическим недостатком первого процесса, ограничивающим его коммерческое распространение при использовании определенных типов вспененных суспензий, является относительно небольшая ширина материала, который изготавливали в прошлом с применением процесса изготовления нетканых материалов при использовании вспененной суспензии (например, обычно в пределах 1,0-1,5 м), по сравнению с шириной материала, который изготавливали с применением процесса изготовления нетканых материалов при использовании водной суспензии, которая может составлять более десяти метров. Кроме того, скорость выпуска при применении процесса изготовления нетканых материалов при использовании вспененной суспензии составляла в прошлом обычно значительно менее 100 м/мин.

Основной причиной ограничения ширины материала и скорости выпуска в ранее известных процессах, включающих изготовление нетканых материалов при использовании вспененной суспензии, являлись насосы, которые применялись в этом процессе. Использовали насосы объемного типа, например винтовые насосы, сдвоенные винтовые насосы, сдвоенные роторные насосы и т.п., обладающие ограниченной производительностью. Некоторые из этих объемных насосов относительно невосприимчивы к материалу, который они нагнетают, и поэтому хорошо работают при изготовлении волокно- и газосодержащих жидкостей, которые, конечно, являются характеристиками процесса подачи суспензии во вспененном состоянии, и по этой причине их используют в данном процессе. Однако некоторые из этих насосов быстро изнашиваются, являются дорогими и легко повреждаются. Следовательно, если объем производства необходимо увеличить (например, путем увеличения размеров изготавливаемого материала за счет увеличения ширины сетчатого транспортера или другого перфорированного элемента до величины, превышающей 1,5 м), то требуется использовать несколько насосов, работающих параллельно. Это ведет к весьма существенному повышению стоимости устройства и, кроме того, повышается риск того, что один из насосов может выйти из строя, в результате чего произойдет остановка всего процесса и потребуется ремонт или замена поврежденного насоса.

В международной заявке WO- A-9602702 раскрыты способ изготовления волокнистого или целлюлозного материала, производимого во вспененном состоянии, и устройство для его осуществления. В заявке рассмотрена подача насосом пены с включенным в ее состав волокном и предложено несколько различных типов насосов, пригодных для подачи пены. Упомянутые насосы - это обычные поршневые насосы, вакуумные насосы с водяным кольцом и так называемые "Дискфло"-насосы. К общим характеристикам всех этих насосов можно отнести следующие: ими можно нагнетать среду с высоким содержанием газа, их производительность существенно низкая и они производят сепарацию газа из среды, которую нагнетают.

Даже в тех случаях, когда в ранее известной технологии признавали (при способе изготовления нетканых материалов при использовании вспененной суспензии) необходимость удаления газа, встраивали отдельный узел для дегазации, но подачу производили, используя обычный объемный насос. Например, в патенте США N 4 944 843 (см. Фиг. 3) дегазацию осуществляют центробежным сепаратором, но пену, которую пропускают через перфорированный элемент и которую удаляют по трубе, нагнетают, используя объемный насос.

В соответствии с настоящим изобретением, недостатки, упомянутые выше, относящиеся к обычному способу изготовления нетканых материалов при использовании вспененной суспензии, преодолевают простым и эффективным способом. Путем использования центробежных насосов для подачи вспененных суспензий (независимо от того, содержат они волокно или нет) можно увеличить ширину сетчатого транспортера (или другого перфорированного элемента) до величины, превышающей два метра, и повысить скорость выпуска до величины, превышающей 1000 м/мин (например, составляющей около 200-500 м/мин). Однако большая часть центробежных насосов не подходит для подачи того типа суспензий, которые применяют в способах изготовления нетканых материалов при использовании вспененной суспензии согласно настоящему изобретению. Однако в изобретении используют дегазирующие центробежные насосы, которые, как было установлено, согласно настоящему изобретению, эффективны для применения в способах изготовления нетканых материалов при использовании вспененной суспензии. Хотя дегазирующие центробежные насосы, например, показанные в патентах США N 4435193 и N 4476886 и в канадском патенте N 1128368, использовали в течение многих лет для подачи жидких волокнистых суспензий средней консистенции (например, содержавших около 6-18% твердых элементов) во время приготовления целлюлозной пульпы и т.п., их применение для подачи суспензий такого типа, которые использовались при осуществлении способа изготовления нетканых материалов при использовании вспененной суспензии, не считалось до настоящего времени практически целесообразным и не рассматривалось как решение давно стоявших проблем в осуществлении способа изготовления нетканых материалов при использовании вспененной суспензии, как было показано выше.

В качестве наиболее близкого аналога для заявленной группы изобретений принята международная заявка WO 96/02702, кл. D 21 F 11/00, опубл. 01.02.1996.

В соответствии с одним аспектом настоящего изобретения создан способ изготовления нетканого волокнистого материала с использованием перемещаемого перфорированного элемента (например, одного сетчатого транспортера, пары сетчатых транспортеров или какого-либо другого обычного перфорированного элемента). Способ включает следующие этапы: (а) образование первой вспененной суспензии из воздуха, воды, волокна и поверхностно-активного вещества; (b) подачу центробежным нагнетением первой вспененной суспензии и введение ее в контакт с перемещаемым перфорированным элементом; (с) отвод пены, в существенной степени свободной от волокна, от перфорированного элемента при одновременном изготовлении нетканого волокнистого материала на перфорированном элементе; (d) рециркуляцию, по крайней мере, части пены, по существу свободной от волокна, полученной на этапе (с), для повторного использования на этапе (а).

Этап (d) предпочтительно выполняют, частично используя для подачи пены центробежный насос. Предпочтительно этапы (b) и (d) выполняют, осуществляя частичную дегазацию пены во время подачи ее центробежным насосом (например, используя дегазирующий центробежный насос, описанный в патентах США N 4435193 и N 4476886 и в канадском патенте N 1128368).

Этапы (а) - (d) предпочтительно выполняют, используя перемещаемый перфорированный элемент, ширина которого превышает два метра (например, составляет 2,1-10,0 м), для изготовления нетканого волокнистого материала шириной более двух метров. Также этапы (а) - (d) предпочтительно выполняют для изготовления нетканого волокнистого материала при скорости изготовления выше 100 м/мин (например, выше 200 м/мин, например около 200-500 м/мин). Предпочтительно используют только центробежные насосы как для подачи вспененной волокнистой суспензии, так и вспененной суспензии, в существенной степени свободной от волокна, при выполнении этапов (a)-(d).

В соответствии с другим аспектом настоящего изобретения создана также технологическая линия для осуществления способа изготовления нетканых материалов при использовании вспененной суспензии. Технологическая линия содержит следующие элементы: перемещаемый перфорированный элемент, на котором можно изготавливать нетканый материал; источник первой вспененной суспензии из воздуха, воды, волокна и поверхностно-активного вещества; первый центробежный насос для подачи первой вспененной суспензии и введения ее в контакт с перемещаемым перфорированным элементом для изготовления нетканого волокнистого материала на нем при одновременном проходе пены, по существу свободной от волокна, через перфорированный элемент; рециркуляционную систему, посредством которой возвращают, по крайней мере, часть пены, по существу свободной от волокна, прошедшей через перфорированный элемент, к источнику первой вспененной суспензии.

Перемещаемый перфорированный элемент может быть любым обычным перфорированным элементом, например одинарным или сдвоенным сетчатым транспортером. Источник первой вспененной суспензии может представлять собой любой обычный источник, например миксер/пульпообразователь и/или ванну сетчатого транспортера, а форсунки для вспенивания обычно используют для обеспечения пенообразования после нагнетания и перед тем, как пену вводят в контакт с перфорированным элементом. Рециркуляционная система обычно включает ванну сетчатого транспортера, различные трубопроводы и второй центробежный насос (предпочтительно дегазирующий насос, как было упомянуто выше), и первый центробежный насос также предпочтительно должен быть дегазирующим. Рециркуляционная система может содержать любые обычные элементы. Однако рециркуляционная система обычно содержит ванну сетчатого транспортера и второй центробежный насос для откачивания пены, по существу свободной от волокна, из ванны сетчатого транспортера и подачи ее в миксер/пульпообразователь. Перфорированный элемент предпочтительно имеет ширину, превышающую два метра, так, чтобы можно было изготовить нетканый волокнистый материал шириной более двух метров.

В соответствии с еще одним аспектом настоящего изобретения создан дегазирующий насос для подачи вспененной суспензии, содержащей, по крайней мере, газ, воду и поверхностно-активное вещество, при этом насос является центробежным и предназначен для удаления некоторого количества газа из вспененной суспензии во время изготовления нетканого волокнистого материала с использованием вспененной суспензии. Этот этап обычно выполняют путем подачи вспененной суспензии, включающей также около 0,2-2,5% (по весу) волокна, а также путем подачи вспененной суспензии, по существу свободной от волокна.

Основной задачей настоящего изобретения является просто, но эффективно усовершенствовать процесс изготовления нетканых волокнистых материалов с использованием вспененной суспензии, включая практическое увеличение ширины волокнистого материала и/или повышение скорости формирования. Эти и другие задачи изобретения станут очевидными из подробного описания и прилагаемой формулы изобретения.

Краткое описание чертежей

На фиг. 1 представлена общая блок-схема технологической линии для осуществления способа изготовления нетканых волокнистых материалов при использовании вспененной суспензии в соответствии с изобретением.

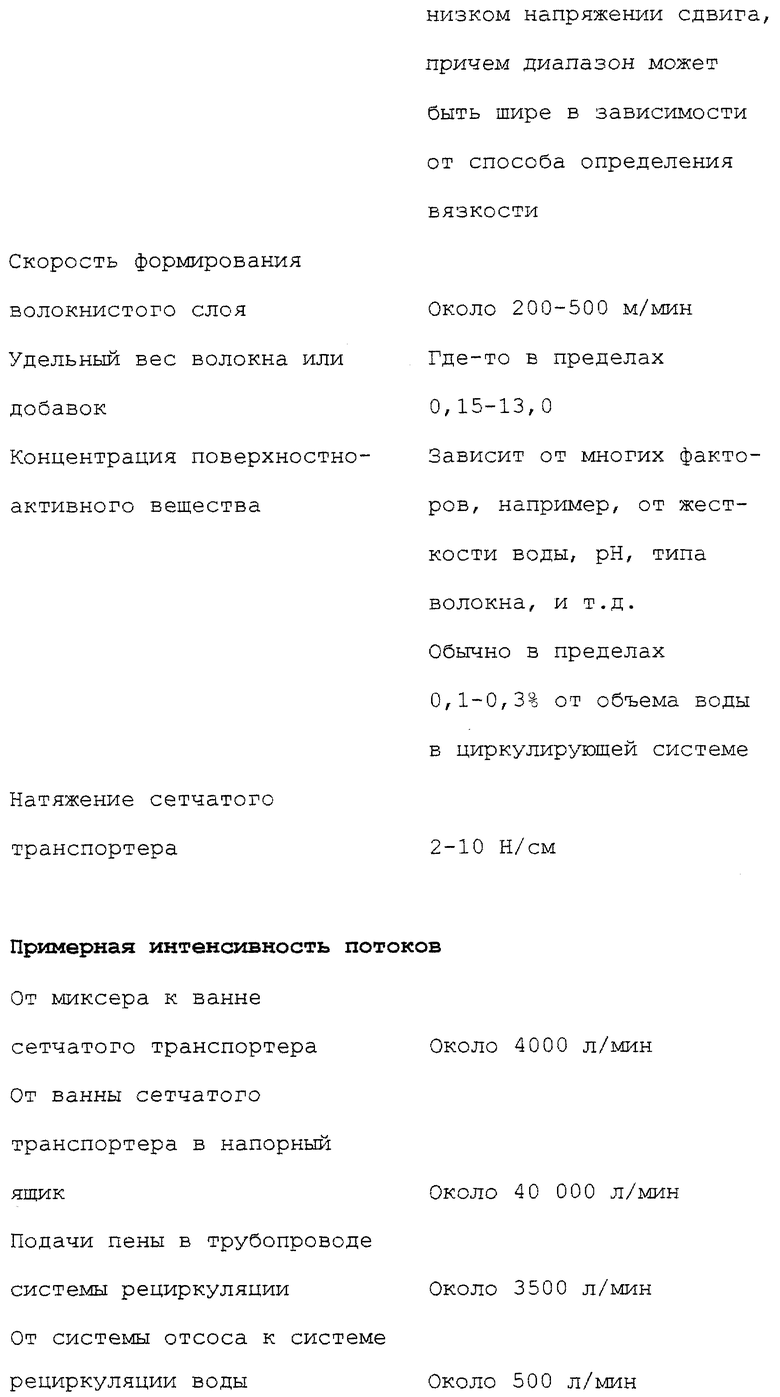

На фиг. 2 показан схематически подробный вид, частично с вырывами и поперечными сечениями, на котором изображена подача суспензии из пены с волокном из миксера к насосу, которым подают суспензию в коллектор и напорный ящик технологической линии, представленной на фиг. 1.

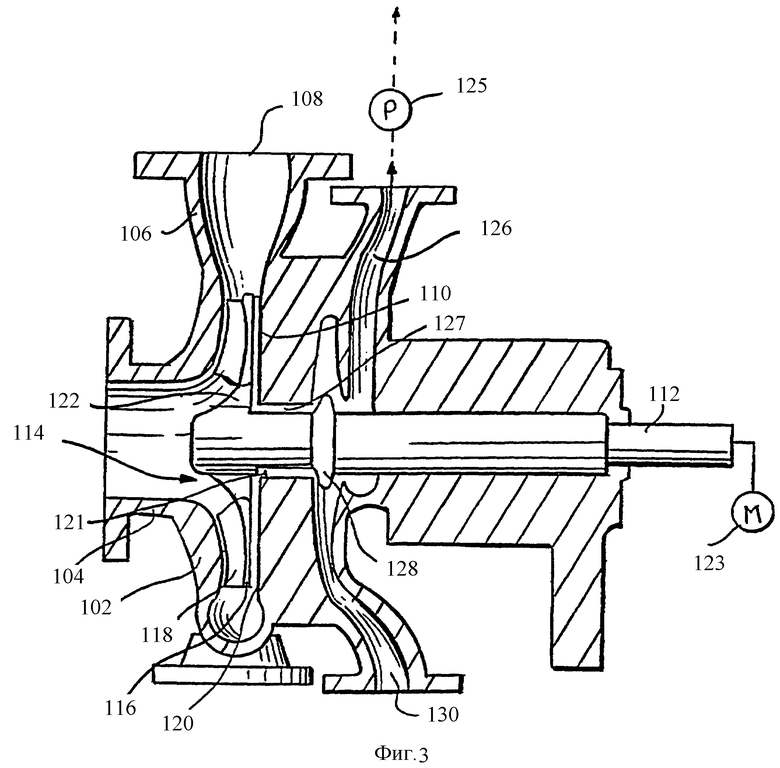

На фиг. 3 показан вид сбоку, в основном в поперечном сечении, но частично в вертикальной проекции, дегазирующего центробежного насоса, который можно использовать для осуществления настоящего изобретения.

Подробное описание чертежей

Примерная технологическая линия для осуществления способа изготовления нетканых волокнистых материалов при использовании вспененной суспензии, которую желательно иметь для осуществления изобретения, изображена схематически и обозначена поз. 10 на фиг. 1. Технологическая линия включает емкость для смешивания, или пульпообразователь 11, включающий вход 12 для волокна, вход 13 для поверхностно-активного вещества и вход 14 для других добавок, например реагентов, для регулирования pH, таких как карбонат кальция или кислоты, стабилизаторы и т.д. Конкретная природа волокна (стекловолокно, синтетическое и/или целлюлозное или натуральное волокно), поверхностно-активное вещество и добавки не играют критической роли, и их состав можно варьировать в широких пределах в зависимости от точных характеристик продукта, который следует получить (включая его удельную плотность). Желательно использовать поверхностно-активное вещество, которое может быть легко и просто вымыто из материала, так как поверхностно-активное вещество снижает поверхностное натяжение готового волокнистого материала, если он все еще сохранился, и это нежелательное качество для многих продуктов. Конкретное используемое поверхностно-активное вещество из тысяч коммерчески доступных, например, описанных в общем в патентах США N 3716449, N 3871952 и N 4856456, не являются частью настоящего изобретения.

Емкость 11 является совершенно обычной, причем такого типа емкость, которую используют в качестве пульпообразователя в обычной бумагоделательной технологии, в которой применяют процесс изготовления волокнистого материала из водной суспензии. Единственным отличием является то, что боковые стенки миксера/пульпообразователя 11 в три раза выше, чем стенки емкости, применяемой в процессе изготовления волокнистого материала из водной суспензии, так как пена имеет объемную плотность, в три раза меньшую, чем вода. Частоту вращения и конфигурацию мешалки в емкости 11 варьируют в зависимости от конкретных свойств вырабатываемого продукта, но они не играют критической роли и большое количество различных компонентов и переменных параметров может быть использовано. Ограничители также могут быть установлены на стенках. На дне емкости 11 образуется вихрь, из которого вытекает пена, но вихрь не виден после начала перемешивания, потому что емкость 11 заполняется пеной и волокном.

Емкость 11 также предпочтительно содержит большое количество приборов 15 для измерения pH, расположенных в ряде различных точек. pH оказывает влияние на поверхностное натяжение, и поэтому желательно точно его измерять. Приборы для измерения pH калибруют ежедневно.

При первичном пуске добавляют воду с волокном по трубопроводу 12, поверхностно- активное вещество подают по трубопроводу 13, а другие добавки - по трубопроводу 14; однако после того, как процесс начинается, нет необходимости в добавлении воды, и в емкости 11 просто поддерживают пену, а не просто пенообразование.

Пена со дна емкости 11 попадает в вихрь, и ее отводят по трубопроводу 16 под действием насоса 17. Согласно изобретению насос 17, как и все другие насосы в системе 10, предпочтительно является дегазирующим центробежным насосом. Пену, нагнетаемую насосом 17, подают по трубопроводу 18, сообщающемуся с другими элементами.

На фиг. 1 показана пунктирными линиями произвольная накопительная емкость 19. Накопительная емкость 19 не обязательна, но она может быть желательной для обеспечения относительно равномерного распределения волокна в пене в том случае, когда происходят некоторые колебания, возникающие в миксере 11. Это значит, что накопительная емкость 19 (небольшая по объему, обычно она вмещает всего 5 м3) действует более или менее как "уравнительная" емкость для выравнивания распределения волокна. Так как общее время прохождения потока от миксера 11 к напорному ящику (30) обычно составляет всего около 45 секунд при выполнении процесса, то накопительная емкость 19, если ее используют, обеспечивает резерв времени для выравнивания колебаний.

Когда используют накопительную емкость 19, то пену подают насосом 17 по трубопроводу 20 в верхнюю часть емкости 19, а отводят из нижней части емкости по трубопроводу 21 под воздействием центробежного насоса 22 и направляют по трубопроводу 18. Это значит, что, когда используют накопительную емкость 19, то насос 17 не напрямую соединен с трубопроводом 18, а только через емкость 19.

Трубопровод 18 направлен к ванне 23 сетчатого транспортера. Ванна 23 сетчатого транспортера является обычной емкостью, точно такой же, как и емкость в обычной технологической линии для изготовления бумаги из водной суспензии, но с более высокими боковыми стенками. Важно изготовить ванну 23 сетчатого транспортера так, чтобы не было мертвых зон (углов), и поэтому ванна 23 не должна быть слишком большой. Обычное устройство 24, которое позволяет подавать пеноволокнистую смесь по трубопроводу 18 в дегазирующий центробежный насос 25 (который оперативно присоединен вблизи нижней части ванны 23 сетчатого транспортера), будет описано ниже в связи с фиг. 2. В любом случае насосом 25 прокачивают пеноволокнистую смесь по трубопроводу 18, сопряженному с устройством 24, и обеспечивают дополнительный поток пены из ванны 23 сетчатого транспортера в трубопроводе 26. Так как относительно большое количество пены отсасывают насосом 25 из ванны 23 сетчатого транспортера, обычно консистенция в трубопроводе 26 значительно ниже, чем в трубопроводе 18. Консистенция в трубопроводе 18 обычно составляет около 2-5% твердого вещества (волокна), в то время как в трубопроводе 26 она обычно составляет около 0,2-2,5 (например, около 0,5-2,5%), хотя консистенция в каждом случае может быть доведена до около 12%.

В ванне 23 сетчатого транспортера не происходит существенного расслоения пены на слои с различной плотностью. Хотя имеет место минимальное увеличение плотности по направлению к нижней части шахты, эта степень увеличения небольшая и не оказывает влияния на работу системы.

По трубопроводу 26 пеноволокнистую смесь подают в коллектор 27, оснащенный пенообразующими форсунками 28, соединенными с ним. Форсунки 28, являющиеся обычными пенообразующими форсунками (которые интенсивно перемешивают пену), описанные в патентах 449, 952 и 782, введенные в данную заявку путем ссылки, предпочтительно закреплены на коллекторе 27, и большое количество форсунок 28 закреплено на коллекторе 27. От каждой форсунки отходит трубка 29, направленная к напорному ящику 30, через который проходит один или более обычных бумагоделательных сетчатых транспортеров или любых других подходящих для этого перфорированных элементов.

Напорный ящик 30 содержит множество вакуум-камер (обычно около трех-пяти) 31, посредством которых отсасывают пену с противоположной стороны сетчатого транспортера (перфорированного элемента) относительно стороны, с которой подают пеноволокнистую смесь, и конечную сепарационную камеру 32, которая расположена на выходе изготовленного волокнистого материала 33 из напорного ящика 30. Количество вакуум-камер 31, оборудованных в вакуум-столе для управления процессом дренажа, увеличивают при изготовлении более плотных материалов или при работе на более высоких скоростях изготовления. Изготовленный волокнистый материал 33, который обычно содержит около 40-60% (например, около 50%) твердого вещества, предпочтительно подвергают промывке, схематически показанной на фиг. 1 в виде станции 34 для промывки. Станция 34 для промывки предназначена для удаления поверхностно-активного вещества. Высокая консистенция волокнистого слоя 33 означает, что требуется использовать минимальное количество сушильного оборудования.

Волокнистый материал 33 выводят из станции 34 для промывки, пропускают через одну или более дополнительных станций 35 для нанесения покрытия и направляют в обычную сушильную камеру 36. В обычной сушильной камере 36, когда синтетические бикомпонентные волокна со структурой оболочка-стержень (например, "Целлбонд") составляют часть волокнистого слоя 33, сушильная камера 36 работает так, чтобы поднять температуру волокнистого слоя выше температуры плавления материала оболочки (обычно полипропилена), в то время как материал стержня (обычно полиэтилентерефталат) не расплавляется. Например, если в волокнистом слое 33 используют волокно "Целлбонд", то температуру в сушильной камере обычно поддерживают на уровне 130oC или несколько выше, которая соответствует или несколько выше температуры плавления оболочки волокна, но значительно ниже температуры плавления стержня волокна, составляющей приблизительно 250oC. Таким образом осуществляют скрепление, используя материал оболочки волокна, но целостность продукта (обеспечиваемую стержневым волокном) не подвергают риску.

Хотя это и не обязательно, процесс также предусматривает возможность добавления чистой пены в напорный ящик 30 или непосредственно на подходе к нему для осуществления ряда преимущественных целей. Как показано на фиг. 1, центробежным насосом 41 отсасывают пену из ванны 23 сетчатого транспортера по трубопроводу 40. Пену по трубопроводу 40 подают в коллектор 42, от которого затем ее распределяют по большому числу различных трубопроводов 43 и направляют в напорный ящик 30. Пена может быть подана (как это показано на примере трубопровода 44) непосредственно под крышку напорного ящика 30 (в том случае, если напорный ящик является наклонным сетчатым транспортером) и/или подведена по трубопроводам 29 (или форсунками 28) для подачи пеноволокнистой смеси в напорный ящик 30.

С помощью вакуум-камер 31 отсасывают пену, вытесненную из напорного ящика 30, и по трубопроводам 46 подают в ванну 23 сетчатого транспортера. Обычно нет необходимости в использовании насосов, и их не используют для этих целей.

Значительное количество пены из ванны 23 сетчатого транспортера направляют в пульпообразователь 11. Пену откачивают по трубопроводу 47 с помощью центробежного насоса 48, а затем подают по трубопроводу 47 через обычный, встроенный в линию измеритель плотности 49 для ввода (как схематически показано поз. 50) обратно в емкость 11. Кроме выполнения измерения плотности пены в трубопроводе 47 в точке 49, как схематически показано на фиг. 1, один или больше измерителей плотности пены (например, денсиметров) 49A может быть установлено непосредственно в емкости 11.

Помимо рециркуляции пены обычно производят рециркуляцию воды. Пену, удаленную из последней вакуум-камеры 32, направляют по трубопроводу 51 в обычный сепаратор 53, например циклон. В сепараторе 53 (например, вихревом) отделяют воздух и воду от пены, поданной в сепаратор 53, для получения воды с небольшим содержанием воздуха в ней. Отделенную воду пропускают по трубопроводу 54 из нижней части сепаратора 53 в емкость 55 для воды. Выделенный сепаратором 53 воздух направляют по трубопроводу 56 с помощью вентилятора 57 из верхней части сепаратора 53 и выбрасывают его в атмосферу или используют в процессе сгорания, или перерабатывают каким-либо другим способом.

Создают уровень 58 жидкости в емкости 55 для воды путем некоторого избыточного потока жидкости для канализации или переработки (как схематически показано поз. 60 на фиг. 1). Воду также забирают из зоны, расположенной ниже уровня 58, в емкости 55 через трубопровод 61 и под воздействием центробежного насоса 62 подают по трубопроводу 61 через обычный расходомер 63 (которым контролируют насос 62). И наконец, рециркулированную воду подают (как показано схематически поз. 64 на фиг. 1) на верхнюю часть миксера 11.

Обычно расход потока пеноволокнистой смеси в трубопроводе 18 составляет 4000 л/мин, расход потока пеноволокнистой смеси в трубопроводе 26 составляет 40000 л/мин, расход потока пены в трубопроводе 47 составляет 3500 л/мин, расход потока пены в трубопроводе 51 составляет 500 л/мин.

Технологическая линия 10 также содержит ряд контролирующих элементов. Предпочтительный пример различных альтернативных вариантов средств для контролирования действия линии содержит первый контроллер с нечетким алгоритмом 71, предназначенный для контролирования уровня пены в емкости 11. Второй контроллер с нечетким алгоритмом 72 предназначен для контролирования добавок поверхностно-активного вещества в трубопроводе 13. Третий контроллер с нечетким алгоритмом 73 предназначен для контролирования изготовления волокнистого материала в зоне напорного ящика 30. Четвертый контроллер с нечетким алгоритмом 74 используют со станцией 34 для промывки. Пятый контроллер с нечетким алгоритмом 75 предназначен для контролирования измерителей 15 кислотности pH и возможно для контролирования добавления других добавок в трубопроводе 14 к миксеру 11. Контролирование с нечетким алгоритмом также используют для управления содержанием поверхностно-активного вещества и для управления изготовлением волокнистого материала. Многомерная система контроля и система контроля "Неуронет" также предпочтительны для общего управления другими системами контроля. Многомерную систему контроля также используют для контролирования степени оттока пены при изготовлении волокнистого материала. Переменные параметры могут быть изменены в зависимости от их влияния на желаемый процесс регулирования и на конечные результаты.

Для обеспечения контролирования различных элементов обычно соединяют шкалу 76 с устройством 12 для подачи волокна для того, чтобы точно определить количество добавляемого волокна в единицу времени. Клапан 77, а также шкала 78 могут быть установлены в трубопроводе 13 для контролирования подачи поверхностно-активного вещества. Клапан 79 может быть установлен в трубопроводе 14.

В технологической линии 10 практически нет клапанов, предназначенных для намеренного контактирования с пеной в любом месте во время обработки, за исключением клапанов, предназначенных для контролирования уровня пены и устанавливаемых в трубопроводе 46.

Кроме того, во время выполнения всего процесса при использовании технологической линии, показанной на фиг. 1, пену поддерживают при относительно высоких напряжениях сдвига. Так как чем выше напряжение сдвига, тем ниже вязкость, то желательно поддерживать пену при высоком напряжении сдвига. Пеноволокнистая смесь ведет себя как псевдопластик, показывая не- Ньютонову работу.

Способ изготовления волокнистого материала с использованием вспененной суспензии обладает рядом преимуществ по сравнению со способом изготовления волокнистого материала с использованием водной суспензии, особенно при изготовлении продуктов с высокой абсорбирующей способностью. Помимо обеспечения возможности использования сушильной камеры с пониженной мощностью, благодаря высокой консистенции волокнистого слоя 33, способ изготовления волокнистого материала с использованием вспененной суспензии обеспечивает возможность равномерного распределения практически любых типов волокон или частиц (без чрезмерного "оседания" частиц с высокой плотностью, в то время как частицы с низкой плотностью "оседают" лишь в некоторой степени - они вообще не оседают в воде) в суспензии (и в конечном счете, в волокнистом материале) пока волокна или частицы имеют удельный вес в пределах около 0,15-13,0. Способ изготовления волокнистого материала с использованием вспененной суспензии также позволяет изготавливать волокнистые материалы с поверхностной плотностью в широком диапазоне, продукт с повышенной равномерностью и более высокой объемностью по сравнению со способом изготовления волокнистого материала с использованием водной суспензии и с очень высокой степенью равномерности. Множество напорных ящиков может быть установлено последовательно или два (или более) слоя может быть выполнено одновременно в напорном ящике со сдвоенными сетчатыми транспортерами, и/или простые устройства 35 для нанесения покрытия могут быть использованы для создания дополнительных слоев более простым способом (например, нанесением покрытия).

На фиг. 2 показано введение пеноволокнистой смеси и пены в центробежный дегазирующий насос 25, соединенный с ванной 23 сетчатого транспортера. Устройство 24 известно по способу Wiggins Teape, описанному в патентах, включенных в настоящую заявку путем ссылки, и пеноволокнистую смесь, проходящую по трубопроводу 18, меняет направление движения, как это показано, из-за изгиба трубы 83, так, что из ее открытого конца 84 пеноволокнистая смесь выходит прямо во входное отверстие 85 насоса 25. Пену из ванны 23 сетчатого транспортера также направляют во входное отверстие 85, как показано стрелками 86. Действие насоса 48, управляемого контроллером с нечетким алгоритмом, обеспечивает контролирование уровня в ванне 23 сетчатого транспортера.

Если волокно, которое следует использовать при приготовлении пены, имеет существенно большую длину, порядка нескольких дюймов (1 дюйм - 25,4 мм), то вместо направления трубопровода 18 к всасывающему отверстию 85 насоса 25 (см. фиг. 2), трубопровод 18 врезают в трубопровод 26 ниже по потоку от насоса 25. В этом случае насос 17 должен, конечно, создавать более высокий напор, чем он осуществлял бы в других случаях; этот достаточно высокий напор достаточен для того, чтобы поток из трубопровода 18 входил в трубопровод 26, несмотря на напор в трубопроводе 26, создаваемый насосом 25.

Обычный дегазирующий насос, который можно использовать в качестве любого одного или более насосов 17, 25, 41, 48, 62, согласно настоящему изобретению, обозначен в общем поз. 100 на фиг. 3 и принципиально такой же, как обычный насос марки MC®, поставляемый фирмами "Ahlstrom. Machinery Inc." и "Ahlstrom Machinery Oy", и он показан в патентах США N 4435193 и N 4476886 и канадском патенте N 1128368.

Насос 100 обычно содержит корпус 102, выполненный в виде улитки, с осевым впускным каналом 104 и предпочтительно расположенным по касательной к выпускному каналу 106 с напорным отверстием 108. Кроме того, корпус содержит крышку 110 корпуса, имеющую центральный, или вращаемый вал 112. Внутри улитки 102 на валу 112 установлена крыльчатка 114. Крыльчатка 114 может содержать по существу радиально направленный диск 116, на передней поверхности которого (со стороны впускного канала) расположены рабочие лопатки 118. Задние лопатки 120 также закреплены на задней стороне крыльчатки 114. Одно или несколько отверстий 122 выполнено в диске 116, которые предпочтительно расположены вблизи вала 112. Газ, аккумулирующийся перед крыльчаткой 114, проходит через отверстие (отверстия) 122 в полость 121 за крыльчаткой 114, т.е. в полость 121 между диском 116 и крышкой корпуса 110 насоса 100. Валу 112 сообщают вращение от любого подходящего силового источника, например электромотора, показанного схематически поз. 123 на фиг. 3.

Крышка 110 корпуса также снабжена кольцевым каналом 124 для выхода газа, расположенным вокруг вала 112, или специальными отверстиями (не показаны) в самой крышке корпуса 110 для удаления выделенного газа из полости 121, расположенной за крыльчаткой 114. Кольцевой канал 124 для выхода газа (или отверстия) соединен с отсасывающим устройством (показано только схематически поз. 125 на фиг. 3), которое используют для создания разрежения, необходимого для того, чтобы удалять газ. В качестве отсасывающего устройства 125 часто используют насос с жидкостным кольцом, т.е. "Nash-pump" (названный так по имени традиционного изготовителя этих насосов). Отсасывающее устройство 125 может быть установлено на том же валу (112), что и крыльчатка 114, или может быть установлен отдельно от центробежного насоса 100 действующее устройство. На фиг. 3 отсасывающее устройство 125 расположено отдельно от насоса 100, и, таким образом, система удаления газа из насоса 100 содержит канал 126, который используют для удаления газа или пены, создаваемых в насосе 100, и направления его в отсасывающее устройство 125.

На фиг. 3 также показано, как и в случае, если большое количество волокна вводят в систему отделения газа, сепарирующее колесо 128 может быть установлено в системе для удаления газа, причем с помощью этого сепарирующего колеса 128 подают волокно в газовый поток, благодаря действию задних лопаток 120, от насоса 100 в трубопровод 130 так, что волокно не попадает во всасывающее устройство 125. Колесо 128 или подобный элемент не всегда необходимы, особенно при непродолжительных циркуляционных действиях, когда вряд ли какие-либо волокна могут быть захвачены удаляемым газовым потоком, и, таким образом, их отрицательный эффект воздействия на всасывающее устройство оказывается ничтожно малым.

Насос 100, описанный выше, работает следующим образом: материал во всасывающем канале 104 насоса 100 начинает вращаться благодаря действию крыльчатки 114 таким образом, что газ в материале собирается перед крыльчаткой 114 в форме пузырьков газа. Когда действие отсасывающего устройства 125, описанного выше, направлено через канал 124 для выпуска газа или через отверстия в крышке 110 корпуса в полость 121, расположенную позади крыльчатки 114, и отсюда далее через отверстия 122 крыльчатки 114 в зону перед крыльчаткой 114, газ в форме пузырьков начинает перемещаться в направлении отсасывающего устройства 125. В результате созданного разряжения в некоторых исключительных случаях также может начаться всасывание жидкости и даже волокон в полость 121. В таком случае задние лопатки 120 крыльчатки 114 используют для выделения жидкости и/или волокон из газа, чтобы образовать отдельный поток, который затем возвращают через наружный край диска 116 в главный поток для удаления через напорное выпускное отверстие 108 из насоса 100.

Таким образом, очевидно, что, как описано выше, создана технологическая линия для изготовления нетканого волокнистого материала при использовании вспененной суспензии. Технологическая линия для изготовления нетканого волокнистого материала при использовании вспененной суспензии содержит обычный перемещаемый перфорированный элемент в напорном ящике, причем на этом перфорированном элементе можно изготовить нетканый волокнистый материал, и источник первой вспененной суспензии, состоящей из воздуха, воды, волокна и поверхностно-активного вещества. Источник может содержать миксер/пульпообразователь 11 и/или ванну 23 сетчатого транспортера. Первым центробежным насосом (17 или 25) подают первую вспененную суспензию и вводят ее в контакт с перемещаемым перфорированным элементом в напорном ящике 30 для изготовления нетканого волокнистого материала, при этом пена, по существу свободная от волокна, проходит через перфорированный элемент. Рециркуляционная система, которая может содержать вакуум-камеры 31, ванну 23 сетчатого транспортера, трубопровод 47 и второй центробежный дегазирующий насос 48, предназначена для возвращения в источник, по крайней мере, части пены, по существу свободной от волокна, прошедшей через перфорированный элемент. Например, если используют трубопровод 47 или насос 48, то с их помощью возвращают часть пены, которую подают по трубопроводам 46 в ванну 23 сетчатого транспортера и далее в миксер/пульпообразователь 11.

Насосом 25 обычно подают вспененную суспензию, содержащую волокно, через пенообразующие форсунки 28 и вводят ее в контакт с перфорированным элементом в напорном ящике 30, и для этого требуется только один насос. Так как центробежный насос обладает намного большей производительностью, чем объемные насосы, перфорированный элемент может иметь ширину, превышающую два метра (например, ширина может составлять от 2,1 до порядка 10 м), и тем не менее только один насос необходим для этого. Кроме того, использование центробежных насосов, например, в качестве насосов 25, 48 обеспечивает существенное повышение скорости изготовления волокнистого материала по сравнению с известными способами изготовления волокнистого материала при использовании вспененной суспензии, например, свыше 100 м/мин, а в действительности свыше 200 м/мин (например, около 200-500 м/мин).

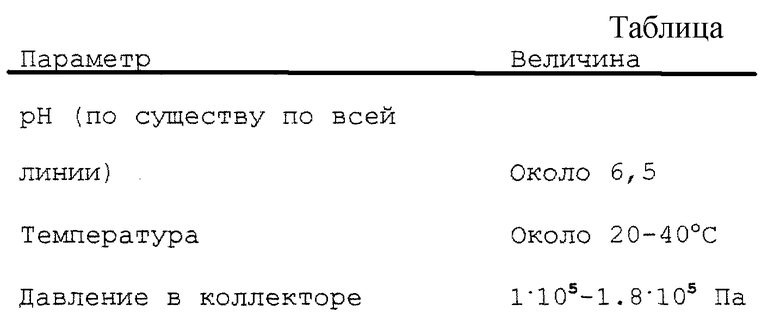

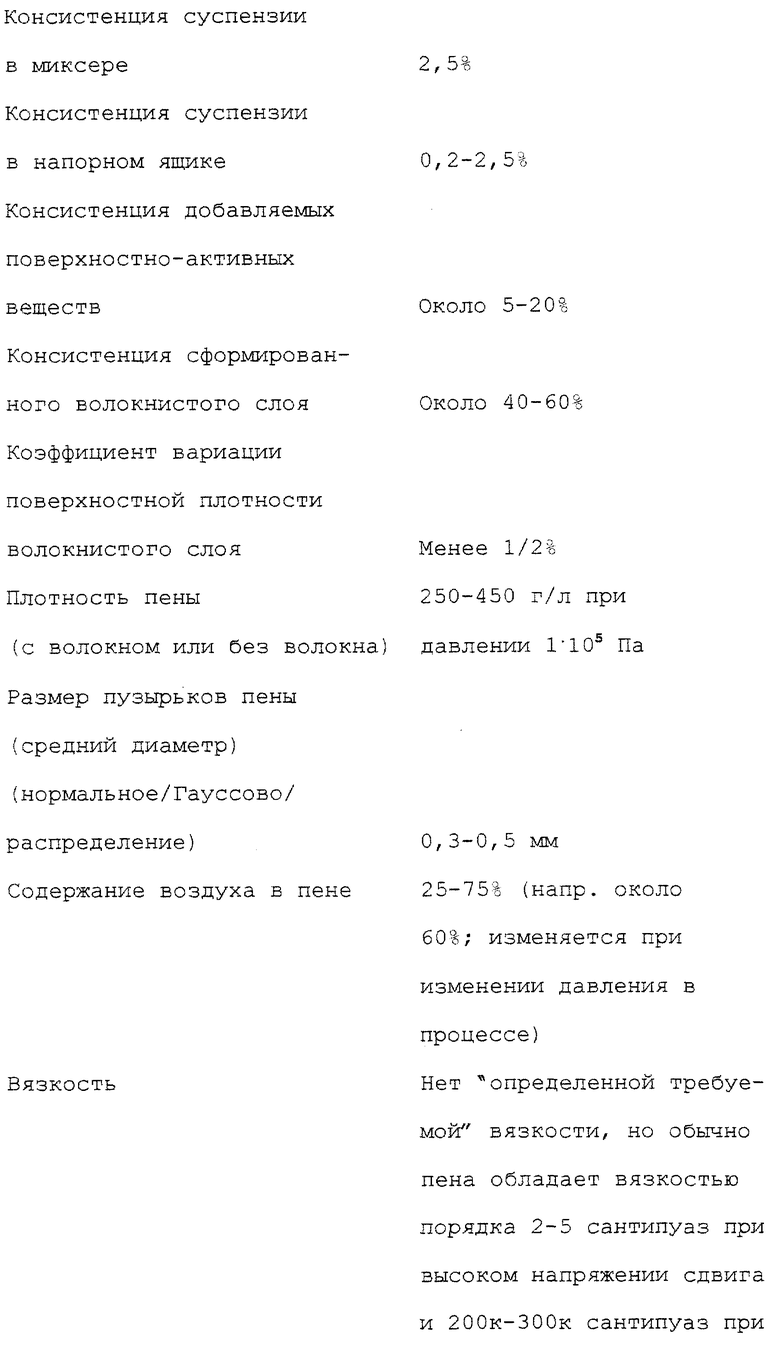

При реализации предложенного способа и использовании технологической линии, выполненной в соответствии с настоящим изобретением, типичные параметры процесса изготовления нетканого волокнистого материала при использовании вспененной суспензии, которые могут быть применены, представлены в таблице (хотя диапазон параметров может быть намного шире, если ассортимент продукции более широкий).

Основной задачей настоящего изобретения является создание очень эффективных модификаций способа изготовления волокнистого материала при использовании вспененной суспензии. Хотя изобретение было здесь представлено и описано в том виде, который, по замыслу, должен быть наиболее целесообразным и предпочтительным вариантом исполнения изобретения, но должно быть совершенно очевидно для специалистов в данной области техники, что возможны различные модификации изобретения в пределах его объема, причем объем изобретения представляет широчайшие интерпретации прилагаемой формулы изобретения так, что охватывает все эквивалентные способы и устройства для их осуществления.

Нетканый волокнистый материал изготавливают, используя перемещаемый перфорированный элемент во время выполнения способа изготовления нетканого волокнистого материала при использовании вспененной суспензии. Первую вспененную суспензию из воздуха, воды, волокна и поверхностно-активного вещества образуют и центробежным способом подают и вводят в контакт с перемещаемым перфорированным элементом. Пену, по существу свободную от волокна, отводят от перфорированного элемента, в то время как изготавливают нетканый волокнистый материал на перфорированном элементе, и, по крайней мере, часть пены, по существу свободной от волокна, используют для образования первой вспененной суспензии. Рециркуляцию также обычно выполняют, используя центробежный насос, и центробежные насосы являются предпочтительно дегазирующими насосами, с помощью которых удаляют некоторое количество газа и пены. Возможно изготовление волокнистых материалов, используя процесс изготовления волокнистого материала при применении вспененной суспензии, шириной более двух метров, и осуществлять изготовление со скоростью, превышающей 100 м/мин (например, около 200-500 м/мин). Указанные признаки обеспечивают практическое увеличение ширины волокнистого материала и/или повышение скорости формирования. 3 c. и 14 з.п.ф-лы, 1 табл., 3 ил.

Приоритет по пунктам:

19.12.1996 - по пп.1 - 3, 5, 7 - 10, 13 - 15, 17;

06.10.1997 - по пп.4, 6, 11, 12, 16.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СПОСОБ НАПУСКА ВОЛОКНИСТОЙ МАССЫ НА СЕТКУ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1992 |

|

RU2061813C1 |

| RU 2002877 C1, 15.11.1993 | |||

| RU 95117539 А1, 20.08 | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| Способ изготовления нетканного волокнистого материала | 1973 |

|

SU504509A3 |

| Способ изготовления волокнистого материала | 1973 |

|

SU617507A1 |

| Вакуумная система бумагоделательных машин | 1986 |

|

SU1442585A1 |

Авторы

Даты

2001-09-27—Публикация

1997-12-18—Подача