Изобретение относится к области производства строительных материалов и может быть использовано преимущественно при сушке изделий строительной керамики пластического формования (кирпича различного вида, строительного камня, керамических труб и т.п.) с целью повышения качества и уменьшения выхода бракованной продукции путем определения и использования предельно допустимых интенсивностей сушки, соответствующих технологическим свойствам формовочных масс, прежде всего их чувствительности к сушке, что уменьшает издержки производства, экономит энергетические ресурсы и повышает конкурентоспособность продукции.

Известно много запатентованных способов управления, в том числе автоматизированного, процессом сушки. Основным параметром, определяющим режим сушки керамических изделий, является предельная интенсивность сушки, ее числовое значение должно быть определено с максимальной точностью до начала процесса производственной сушки, так как неверно заданный режим даже на первой стадии сушки может привести к большому выходу брака, а следовательно, к неоправданным затратам.

Известно несколько способов определения (расчета) предельной интенсивности сушки изделий строительной керамики, при которой не происходит трещинообразования и явной деформации изделий.

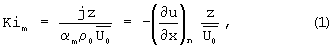

Первый из этих способов, разработанный А.В.Лыковым [1], основан на использовании предельной величины критерия Кирпичева:

где j - предельная интенсивность сушки;

z - расстояние вдоль поверхности тела;

αm - коэффициент влагопроводности (диффузии) материала;

ρ0 - плотность сухого материала;

- средняя начальная влажность керамической массы;

- средняя начальная влажность керамической массы;

- максимально допустимый градиент влагосодержания у поверхности керамической массы во время сушки.

- максимально допустимый градиент влагосодержания у поверхности керамической массы во время сушки.

Из (1) искомая величина предельной интенсивности сушки:

Таким образом, для определения предельной интенсивности сушки j необходимо в результате сложных лабораторных опытов определить (du/dx)n и αm, что требует сложного дорогостоящего оборудования и высококвалифицированных специалистов.

Второй способ [2] заключается в полузаводских испытаниях сырья каждого состава на его пригодность для получения обыкновенного и пустотелого кирпича, пустотных камней, а также дренажных труб диаметром от 50 до 250 мм. Из опытной массы для каждого режима сушки формуют необходимое количество изделий (для обыкновенного и пустотелого кирпича единовременная емкость туннеля в сырце опытного завода ВНИИСтрома при 48-часовом режиме сушки составляет 3900 штук). Для сушки сырца в туннельной сушилке используют противоточный туннель, по размерам аналогичный применяемым в промышленности. Туннель оборудован окнами для наблюдения за опытными образцами. Одновременная сушка разнотипных изделий в одном туннеле не допускается.

Продолжительность сушки в соответствии с методикой ускоренной оценки чувствительности глин к сушке А.Ф.Чижского зависит от показателя чувствительности шихты КЧ, определяющего класссификацию глин по степени чувствительности к сушке и скорректированного после многократного практического апробирования [3]: малочувствительные - КЧ>180 с; среднечувствительные - КЧ=101÷180 с и высокочувствительные - КЧ<100 с.

При получении отрицательных результатов сушки в данных условиях увеличивают либо срок сушки, либо количество отощителя в массе. Весь цикл испытаний повторяется вновь.

Для проведения таких испытаний требуется более 10 т глины, много отощителя, несколько месяцев работы. Стоимость таких испытаний составляет десятки тысяч долларов США.

Третий способ [4] заключается в лабораторном определении для исследуемой керамической массы реологических характеристик (модулей быстрой и медленной эластичности, вязкостей), коэффициента диффузии влаги (влагопроводности), меры усадки (коэффициентов усадки), плотности сухого вещества (все при заданной температуре для различных влагосодержаний материала) и последующего расчета на ЭВМ роста поверхностных напряжений и прочности в процессе сушки (для всего интервала пластичности, начиная с формовочной влажности) в зависимости от интенсивности сушки. Пересечение расчетных кривых напряжений и прочности дает предельную интенсивность сушки.

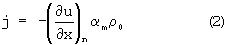

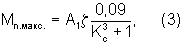

Четвертый способ [5] приближенного расчета интенсивности сушки заключается в использовании полученной А.Ф.Чижским экспериментальной зависимости приведенной максимально допустимой интенсивности сушки спондиловой глины Мn.макс. от коэффициента чувствительности глин к сушке Кс в виде:

где A1 - поправочный коэффициент, зависящий от температуры изделия;

ξ - коэффициент, зависящий от неравномерности сушки изделия.

где Uнач - начальная влажность глиняной массы;

Uкр - влажность окончания существенной усадки.

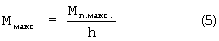

По величине Мn.макс. можно определить максимально допускаемую интенсивность сушки пластины толщиной h по формуле:

Формулы (3)-(5) получены эмпирическим путем только для спондиловой глины, а коэффициент чувствительности глин к сушке Кс учитывает только усадочный диапазон изменения влажности (Uнач-Uкр). При этом не учитываются реологические свойства глиняных масс, их влагопроницаемость (αm), коэффициенты усадки и многое другое.

Пятый способ [5], принятый за прототип, заключается в следующем:

Из опытной массы на вакуум-прессе формуют необходимое количество изделий, из которых нарезают плоские образцы толщиной от 1 до 3,5 см и затем осуществляют их экспериментальную сушку при постоянном контроле температуры у поверхности образца и влажности материала.

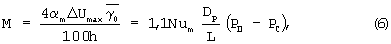

Далее определяют зависимости коэффициента влагопроводности (диффузии) от температуры и влажности, а также зависимость предельно допустимого по трещинообразованию перепада влажности между поверхностью материала и его центральной частью от начальной влажности. Расчет интенсивности сушки осуществляется по формуле:

где αm - коэффициент влагопроводности (диффузии), определяемый экспериментальным путем в зависимости от структуры формовочной массы;

ΔUmax - предельно допустимый по условиям трещинообразования перепад влажности, определяемый экспериментальным путем в зависимости от начальной или поверхностной влажности;

- средняя плотность сухого материала;

- средняя плотность сухого материала;

h - толщина пластины из испытываемого материала;

Num - диффузионный критерий Нуссельта, определяемый по формуле А.В.Нестеренко ( приближенно Num=0,19Re0,65 при 6·103≤Re<7·104);

Re - критерий Рейнольдса;

Dp - коэффициент диффузии пара в воздухе (Dp=0,307·10-6·Т·760/РБ);

Т - абсолютная температура на условном пограничном слое;

PБ, РП, PC - давление соответственно: барометрическое, пара у поверхности материала и в окружающей среде.

L - длина поверхности тела вдоль потока газа.

Как указывает А.Ф.Чижский [5], формула Нестеренко справедлива только при сушке плоских тел, а для другой формы (шара и цилиндра) значения критериев Нуссельта определяются по формулам О.Кришера.

Анализ формулы (6) показывает, что для ее использования необходимо экспериментально определить αm и ΔUmax, что требует достаточно сложных и многочисленных экспериментов, которые можно выполнить в специализированной научно-исследовательской лаборатории, по крайней мере, за несколько месяцев с учетом стохастических свойств определяемых зависимостей. Кроме того, точность произведенных расчетов может оказаться весьма низкой, так как не учитываются реальные производственные условия.

Задачей предлагаемого изобретения является повышение степени надежности количественного определения предельно допустимой по условиям трещинообразования и коробления интенсивности сушки, соответствующей технологическим свойствам формовочных масс, прежде всего их чувствительности к сушке с целью улучшения качественных характеристик и уменьшения выхода бракованной продукции.

Поставленная задача решается тем, что в способе определения предельной интенсивности сушки изделий строительной керамики пластического формования путем облучения плоского образца лучистым тепловым потоком с последующим измерением температуры поверхности образца и с контролем чувствительности материала по трещинообразованию, согласно изобретению, излучатель предварительно калибруют по тепловому потоку в плоскости облучения образца и проводят серию от 1 до 5 последовательных независимых испытательных сушек с переходом при образовании трещин в образце от максимального для данного образца теплового потока к меньшему в следующем испытании в серии до определения предельно допустимого значения теплового потока, при котором не происходит трещинообразования. Далее предельную интенсивность сушки определяют как частное от полученного предельно допустимого значения теплового потока на удельную теплоту нагревания воды до температуры испарения и фазового перехода в парообразное состояние, при этом влияние температуры поверхности образца на трещинообразование учитывают с помощью предварительно полученных опытным путем по значениям соответствующих температур поверхности образца при предельном значении теплового потока и "мокрого" термометра теплоносителя в заводской сушилке корректирующих коэффициентов.

Таким образом, в заявляемом способе при определении параметров, влияющих на предельную интенсивность сушки, используется сам процесс трещинообразования в реальном масштабе времени, тем самым учитываются реальные производственные условия и достигается необходимая точность.

Из формовочной массы, имеющей рабочую начальную влажность и прошедшей обработку в вакуум-прессе при предполагаемых параметрах его эксплуатации, изготавливают плоские образцы размерами в плане, сопоставимыми с реальными размерами изделия, и толщиной h, равной половине толщины стенки изделия, принимаемой для промышленной сушки при двустороннем обтекании стенки воздушным или парогазовым теплоносителем (для обычного полнотелого кирпича h≈30 мм, для пустотелого h≈10 мм). Каждый образец облучают лучистым тепловым потоком, для чего его размещают на расстоянии от излучателя, на котором достигается возможность получения восприятия тепловых потоков и интенсивностей сушки, соответствующих реальным производственным условиям, например, помещают в прибор А.Ф.Чижского [6], в котором удлиняется стойка таким образом, что расстояние от излучающей до воспринимающей излучение ( нагреваемой ) поверхности может составлять примерно 300 мм.

Как указывает К.А.Нохратян [7], при сушке воздухом даже с температурой 100°С, относительной влажностью 5% и скоростью движения 2 м/с тепловой поток в первом периоде влагоотдачи равен 750 ккал/м2 (˜0,09 Вт/см2), что на порядок меньше теплового потока при ускоренном определении чувствительности глин к сушке (S≈0,9÷1,0 Вт/см2) по методике А.Ф.Чижского [3]. Для определения величины S этого теплового потока в плоскости облучения образца либо калибруется подаваемое на излучающий элемент напряжение электротока и при помощи автотрансформатора (ЛАТРа) задается при эксперименте, либо, что более трудоемко, каждый раз устанавливается подаваемое напряжение на излучатель путем измерения теплового потока радиометром (например, типов PAT, "Аргус" и др.). Диапазон калибрования осуществляется в пределах 0,01-1,0 Вт/см2. Шаг калибровки и точность измерений тепловых потоков принимают не более 0,01 Вт/см2.

Положительной оценкой испытания каждого образца является отсутствие каких-либо трещин и заметных на глаз деформаций, отрицательной - их наличие.

С целью достижения высокого качества сушки сырца необходимо обеспечить максимально высокую надежность определения предельно допустимой интенсивности сушки - 99% (0,99). Учитывая дискретность характеристики трещинообразования при испытании образцов ("есть трещина" - "нет трещины"), для определения необходимого количества последовательных испытаний используется закон распределения Пуассона, в соответствии с которым в случае отсутствия трещины при 1-м испытании в серии с постоянной величиной теплового потока вероятность появления трещины при аналогичном 2-м испытании составляет 36,8%, при отсутствии трещин в двух последовательных испытаниях вероятность появления трещин при 3-м испытании - 5%, аналогично при 4-х испытаниях - 1,8%, аналогично при 5-ти испытаниях вероятность появления трещины при 6-м испытании составляет 0,67%. Следовательно, после 5 испытаний в серии при постоянном тепловом потоке без образования трещин вероятность отсутствия трещин, то есть надежность качественной сушки достигает 99,33%.

Таким образом, для определения предельно допустимой величины тепловосприятия поверхностью образца с вероятностью отсутствия трещин 99% проводят 5 последовательных аналогичных испытаний в серии без трещин или заметной деформации.

В предлагаемом способе при проведении испытаний применяют принцип "спуска" по величине теплового потока, так как в этом случае при получении трещины в первом испытании из серии испытания прекращаются, и новая серия проводится при более низкой величине теплового потока. Таким образом, не приходится проводить все 5 испытаний в серии, чтобы определить несоответствие величины теплового потока предельно допустимому. При иной последовательности испытаний (от меньших интенсивностей теплового потока к большей) приходится проводить все 5 испытаний в серии, чтобы убедиться в необходимости увеличения интенсивности теплового потока. Таким образом, при использовании принципа "спуска" необходимое количество испытаний уменьшается в 1,5÷2 раза и составляет, как показали наши исследования, примерно 20-25 испытаний.

При использовании принципа "спуска" в случае появления трещины в 1-м испытании из серии переходят к следующей серии при тепловом потоке S2=0,5S1. В случае появления трещины во 2-м испытании из серии S2=0,6S1, в 3-м - S2=0,7S1, в 4-м - S2=0,8S1, в 5-м - S2=0,9S1. В следущем цикле испытаний в случае появления трещин вся процедура испытаний повторяется до определения предельно допустимого значения теплового потока, характерного для этих лабораторных испытаний.

Как показали исследования, с ростом температуры керамической массы ее влагопроницаемость увеличивается примерно обратно пропорционально уменьшению вязкости воды. Поэтому для определения предельно допустимого значения теплового потока в производственных условиях предлагается учитывать влияние температуры (tn) поверхностных слоев сырых изделий на процессы трещинообразования при помощи коэффициентов Kt, приведенных в таблице 1. Здесь за начало отсчета принимают температуру поверхности образца при предельном значении теплового потока, и соответствующее значение температуры "мокрого" термометра (tм) теплоносителя в заводской сушилке, что обосновано исследованиями многих авторов [1, 5, 7] и подтверждено нашими испытаниями.

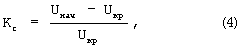

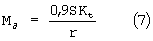

Далее предельно допустимую интенсивность сушки М∂ определяют по формуле:

где 0,9 - коэффициент учета возможного отклонения производственных условий конвективной сушки от лабораторных при радиационной сушке;

S - предельно допустимый тепловой поток;

Kt - коэффициент учета температуры поверхности изделия в производственных условиях;

r - удельная теплота нагревания воды до температуры испарения и фазового перехода в парообразное состояние (можно принять r≈2300÷2500 Дж/г).

Поправки Кt на разницу температур поверхности керамических образцов при испытании (Fom=0,5) и "мокрого" термометра сушильного воздуха (парогазовой смеси) в туннеле сушилки

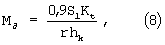

Для ускоренного определения предельно допустимой интенсивности сушки в случае h>1 см проводят испытания при h=1 см, а затем используют формулу:

где S1 - предельно допустимая величина теплового потока для образцов толщиной 1 см;

hk - безразмерный коэффициент, учитывающий отношение толщины керамической стенки h1 производимых изделий при односторонней сушке (половины толщины при двусторонней сушке) к толщине h испытуемого образца (hk=h1/h).

Длительность испытания каждого образца определяют, исходя из величины массобменного критерия Фурье

где αm - коэффициент влагопроводности (диффузии),

τ - время, h - толщина образца при односторонней сушке.

Как показано в [1, 8] значение Fom составляет от 0,2 до 0,5, когда заканчиваются процессы трещинообразования. По результатам экспериментальных исследований [4], при минимальном значении для глин αm=2·10-4 см2/c длительность τ каждого испытания составляет:

при h=1 см τ≈40 мин, при h=3,2 см τ≈7 ч.

За этот период времени наступает регулярный режим тепломассообмена и постоянная скорость сушки (первый период).

Ниже приведены примеры экспериментального определения и расчетов предельной интенсивности сушки для производства полнотелого стандартного кирпича для следующих случаев: - когда испытания проводятся по установленным временным промежуткам (по значениям массобменного критерия Фурье) - Пример 1; - когда испытания проводятся до фактического трещинообразования (Пример 2); - для разных типов глин (Пример 3).

Пример 1:

Вначале из лукомльской (Витебская обл.) глины в лабораторных условиях были изготовлены образцы размерами в плане 55 см × 55 см и толщиной 1; 2 и 3 см. Точность их изготовления определяется порядком погрешности ручной формовки - ˜1 мм. Далее образцы облучались с одной стороны в течение вышеуказанного времени при помощи установки, аналогичной [6], которая была откалибрована по тепловому потоку, воспринимаемому нагреваемой поверхностью (S, Вт/см2).

Для определения величины теплового потока в плоскости облучения образца калибрование излучателя по напряжению электрического тока производилось на специальном стенде, оборудованном образцовым приемником теплового потока, который, например, в Республике Беларусь имеется в НИИ Пожарной безопасности и Проблем Чрезвычайных ситуаций при Министерстве по чрезвычайным ситуациям. Данный приемник теплового потока типа ПТПО-01 имеет класс точности 4% (Свидетельство об аттестационной поверке №45 до 14.12.2005 г.). Затем соответствующие значения напряжения задаются при помощи автотрансформатора (ЛАТРа).

При толщине образцов h=1 см; предельно допустимой величине теплового потока для образцов толщиной 1 см S1≈0,2 Вт/см2; температуре нагреваемой поверхности tn1≈56°С (температура поверхности изделия при производственной сушке, равная температуре «мокрого» термометра tм1≈25°С); Кt - в соответствии с Таблицей 1 и r≈2510 Дж/г - с учетом нагрева воды и формовочной массы; - по формуле (7) получается М∂=0,0000423 г/см2с.

Далее для сокращения времени испытаний можно применить формулу (8) - для полнотелого стандартного кирпича (h1=3,25 см) - получаем М∂=0,000013 г/см2c.

При h=1,9 см; S1≈0,1 Вт/см2; tn1≈48°C (tм1≈25°C) и r≈2510 Дж/г по формуле (8) сразу получаем М∂=0,0000145 г/см2c.

При h=2,9 см; S1≈0,06 Вт/см2; tn1≈43°C (tм1≈25°C) и r≈2510 Дж/г получаем М∂=0,0000146 г/см2c.

При толщине образцов h=3,3 см (примерно половина толщины стандартного кирпича), S1≈0,06 Вт/см2; tn1≈43°С (tм1≈25°С) и r≈2510 Дж/г в соответствии с формулой (7) для полнотелого стандартного кирпича получается М∂=0,0000144 г/см2с.

Как показывают экспериментальные исследования для указанного стандартного полнотелого кирпича воспринимаемые предельно допустимые тепловые потоки составляют S˜0,033-0,036 Вт/см2.

Для аналогичного кирпича из спондиловой глины [5] М∂=0,000022 г/см2с, а S˜0,055 Вт/см2.

Пример 2:

Процесс образования трещин при проведении вышеуказанных экспериментов по определению предельной интенсивности сушки характеризовался следующими параметрами:

- трещинообразование на поверхности или боковых гранях образцов толщиной h=1 см начиналось на 12-22-й мин при S1≈0,25 Вт/см2, что соответствует S≈0,038 Вт/см2;

- для образцов толщиной h=2 см - на 38-63-й мин после начала облучения при S1≈0,13 Вт/см2, что соответствует S≈0,04 Вт/см2;

- для полнотелого стандартного кирпича при h1=3,25 см - на 122-й мин после начала облучения при S1≈0,07 Вт/см2, что соответствует S≈0,04 Вт/см2.

Пример 3:

Испытания образцов из глины «Турово» показали значительно большую чувствительность к сушке по сравнению с глиной «Лукомль». Так, при толщине образца h=2 см из глины и S1≈0,1 Вт/см2 на всех облучаемых образцах (5 шт) из туровской глины уже через 18-28 мин образовались трещины. Предельно допустимые тепловой поток и интенсивность сушки стандартного полнотелого кирпича из глины «Турово» составили S≈0,025 Вт/см2 и М∂=0,000008 г/см2с соответственно.

Переход от определенной в результате лабораторных экспериментов предельной интенсивности сушки к режимным параметрам производственной сушки зависит от ее вида и технологических особенностей.

В случае радиационной сушки в качестве режимного параметра для начального и первого периодов принимается определенная в лаборатории величина предельно допустимого теплового потока.

Для начального и первого периода конвективной сушки переход от предельно допустимой интенсивности сушки к режимным параметрам - скорости и температуре сушильного воздуха, а также его относительной влажности или соответствующей температуре "мокрого" термометра - производится по уравнению (7).

Результаты предлагаемого способа применяются для начального и первого периодов сушки. Как известно [1, 4, 5], во втором периоде возможно значительное увеличение предельно допустимой интенсивности сушки и при общепринятой на кирпичных заводах конвективной сушке проблем с технологическим режимом не возникает.

Как показали проведенные эксперименты с 120 образцами толщиной 1, 2 и 3 см оценки чувствительности на основании определения количественного значения предельно допустимой интенсивности сушки керамических стройизделий пластического формования формовочной массы Минского завода строительных материалов (80% лукомльской глины + 20% гранитного отсева) после обработки на заводской линии с вакуум-прессами, общая трудоемкость заявляемого способа на полный цикл испытания формовочной массы для обычного полнотелого кирпича составляет около 200 чел. - час, а для пустотелого кирпича или по ускоренному варианту около 40 чел. - час.

Источники информации

1. Лыков А.В. Теория сушки. - М. Энергия, 1968. - 472 с.

2. Методика испытаний глинистого сырья для производства обыкновенного и пустотелого кирпича, пустотелых керамических камней и дренажных труб. - М., МПСМ, 1972. - 94 с.

3. Книгина Г.Н., Вершинина Э.Н., Тецки Л.Н. Лабораторная задача по технологии строительной керамики и искусственных пористых заполнителей. - М., Высшая школа, 1985. - 224 с.

4. Пиевский И.М., Гречина В.В., Назаренко Г.Д., Степанова А.И. Сушка керамических стройматериалов пластического формования. - Киев, Наукова думка. - 1985. - 142 с.

5. Чижский А.Ф. Сушка керамических материалов и изделий. - М., Литература по строительству, 1971. - 177 с.

6. Чижский А.Ф. А.с. №226920. - Бюл. №29, 1968.

7. Нохратян К.А. Сушка и обжиг в промышленности строительной керамики. - М. Госиздат лит. по строительству, архитектуре и стройматериалам, 1962. - 604 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОГНЕСТОЙКОСТИ КИРПИЧНЫХ СТОЛБОВ ЗДАНИЯ | 2007 |

|

RU2357245C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОГНЕСТОЙКОСТИ КАМЕННЫХ СТОЛБОВ С СЕТЧАТЫМ АРМИРОВАНИЕМ | 2007 |

|

RU2357246C2 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОГНЕСТОЙКОСТИ ПОПЕРЕЧНО АРМИРОВАННЫХ КАМЕННЫХ СТЕН ЗДАНИЯ | 2007 |

|

RU2347214C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2615201C2 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КАМНЯ | 2011 |

|

RU2461457C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2463274C1 |

| СОСТАВ МАССЫ ДЛЯ СТЕНОВОЙ КЕРАМИКИ | 2009 |

|

RU2414442C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 1993 |

|

RU2041063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2349563C2 |

Способ предназначен для применения в заводских лабораториях производства керамических строительных материалов пластического формования (полнотелый и пустотелый кирпич, строительные камни и керамические трубы). Для реализации данного способа образцы изделий толщиной, равной половине толщины стенки изделия, принимаемой для конвективной двусторонней сушки в реальных производственных условиях, размещенные на определенном расстоянии от калиброванного излучателя, облучаются с одной стороны тепловым потоком максимальной величины, при которой при последовательном облучении от одного до пяти раз каждого из идентичных образцов не появилось ни одной трещины или коробления. Предельная интенсивность сушки определяется как частное от полученной величины максимального теплового потока на удельную теплоту нагревания воды до температуры испарения и фазового перехода в парообразное состояние. Изобретение должно обеспечить количественное определение предельно допустимую по условиям трещинообразования и коробления интенсивность сушки с целью повышения качества и уменьшения выхода бракованной продукции. 3 з.п. ф-лы.

Приоритет по пунктам:

| ЧИЖСКИЙ А.Ф | |||

| Сушка керамических материалов и изделий | |||

| - М.: Литература по строительству, 1971, с 150 | |||

| Способ исследования процесса сушки зерна | 1974 |

|

SU505860A1 |

| Установка для моделирования процесса сушки | 1982 |

|

SU1086324A1 |

| УСТРОЙСТВО для ЛАБОРАТОРНЫХ ИССЛЕДОВАНИЙ ПРОЦЕССА СУШКИ | 0 |

|

SU368454A1 |

| Сушилка для лабораторных исследований | 1982 |

|

SU1015209A1 |

Авторы

Даты

2006-08-27—Публикация

2004-01-13—Подача