Заявляемое изобретение относится к электротехнике, а более конкретно к литий-ионным аккумуляторам.

В настоящее время литий-ионные аккумуляторы широко используются в качестве источника энергии не только для портативных электронных устройств, но и для различных средств передвижения. Перезаряжаемые литий-ионные аккумуляторы обеспечивают как достаточное напряжение, так и отличную емкость, и характеризуются выдающейся удельной энергоемкостью по сравнению с другими видами перезаряжаемых батарей.

Появившись в 1980-х годах, первые коммерческие литий-ионные аккумуляторы использовали металлический литий в качестве электрода и были чрезвычайно опасны и ненадежны. В настоящее время для материала катода обычно используют оксиды лития (LiCoO2, LiMn2O4, LiNiO2), для анода применяют углеродные материалы (по преимуществу графит), а в качестве электролита LiPF6 и растворители, состоящие из смеси циклических и линейных карбонатов. Принцип работы литий-ионного аккумулятора заключается в интеркаляции углеродного анода ионами лития при зарядке батареи и деинтеркаляции лития при ее работе (разрядке), при этом нейтральные атомы лития теряют электрон, образуя ионы Li+, которые диффундируют к катоду. Аноды из графита запасают ионы лития надежно и безопасно и имеют теоретический предел удельной емкости в 372 мАч/г, что соответствует интеркаляции одним атомом лития шести атомов углерода, т.е. формуле LiC6. Высокочистый графит (не хуже 99,99%) запасает ионы лития (в первом цикле) надежно и безопасно с удельной емкостью, близкой к теоретическому пределу, и не менее чем 90% эффективностью разрядки для первого цикла. Однако в настоящее время типичные коммерческие батареи имеют удельную емкость в пределах лишь 250-300 мАч/г.

Поэтому спрос на литий-ионные аккумуляторы с повышенной (хотя бы близкой к теоретическому пределу в 372 мАч/г) удельной емкостью постоянно растет, что порождает поиск новых перспективных материалов, особенно углеродных наноматериалов для анода литий-ионного аккумулятора.

Анод играет решающую роль для выходных характеристик литий-ионного аккумулятора, являясь наиболее ответственной его частью, определяющей емкость и жизненный цикл. Все производители литий-ионных аккумуляторов пытаются разработать материал углеродного анода, обеспечивающий значительное улучшение характеристик аккумулятора при оправданной его стоимости.

Аморфные формы углерода позволяют запасать в первом цикле не менее 500 мАч/г и очень перспективны для батарей большого размера (см. H.Fujimoto, N.Chnnasamy, A.Mabuchi, and T.Kasuh. - Anode Materials for Li-ion Battery. - In Proc. Electrochemical Society Meeting, 2003, IMLB 12 Meeting). Однако значительные потери емкости в первом цикле являются значительным барьером в использовании подобных материалов для аккумуляторов малого размера, используемых в портативных электронных приборах.

Известен литий-ионный аккумулятор (см. патент США №6503660, МПК Н 01 М 10/24, опубликован 07.01.2003 г.), включающий катод, электролит из соли лития и анод на основе углеродных нановолокон (УНВ) различной структуры, так называемой пластинчатой (Platelet GNFs), резинчатой (Ribbon GNFs) и типа «селедочной кости» (Herringbone GNFs) с кристалличностью не менее 97% и удельной поверхностью в пределах 20-120 м2/г.

Недостатком известного аккумулятора является низкая эффективность разряда первого цикла.

Новые углеродные наноматериалы, в частности углеродные нанотрубки (УНТ), обладающие комбинацией свойств графита (высокая степень кристаллизации) и аморфоподобного углерода (высокая удельная поверхность), весьма перспективны для усовершенствования материала анода литий-ионного аккумулятора.

По этой причине существенное внимание исследователей обращено на одностенные УНТ (ОСНТ), которые теоретически позволяют достичь больших емкостей.

Известен углеродсодержащий материал для литий-ионного аккумулятора (см. патент США №6280697, МПК С 01 В 031/00, опубликован 28.08.2001), включающий по меньшей мере 80 об.% одностенных углеродных нанотрубок, способный интеркалировать щелочной металл, в частности литий.

Известный углеродсодержащий материал позволяет увеличить электрическую удельную емкость разряда анода в первом цикле до 600 мАч/г (соответствует формуле интеркаляции Li1,6C6) за счет использования очищенных ОСНТ. Однако примененное при изготовлении материала механическое размалывание в шаровой мельнице очищенных ОСНТ приводит к их загрязнению материалом шаров (как правило, нержавеющая сталь), что может потребовать повторения операций очистки уже после размалывания. Другой недостаток - это низкая эффективность разряда в первом цикле (60%), сильное падение емкости в последующих (после первого) циклах и высокая стоимость материала, что приводит к высокой стоимости самого аккумулятора.

Известен литий-ионный аккумулятор (см. заявка США №20030099883, МПК Н 01 М 4/52, опубликована 29.05.2003 г.), включающий множество электродов, таких как анод и катод, а также электролит и сепаратор, в котором по меньшей мере один электрод выполнен из проводящего материала, содержащего одностенные углеродные нанотрубки в количестве не более 1,0 мас. %.

Добавка ОСНТ позволила достичь улучшения электрической удельной емкости с 265 мАч/г (без ОСНТ) до 290 мАч/г (с ОСНТ). Использование малой добавки УНТ облегчает адаптацию технологии изготовления аккумуляторов с УНТ к уже существующим, а также снизить требования к очистке ОСНТ материала, так как можно работать с материалом, содержащим до 1-5 мас.% металла. Однако добавка 1,0 мас.% ОСНТ увеличивает на 10-20% стоимость аккумулятора.

К настоящему времени наиболее доступными являются многостенные УНТ (МСНТ), причем в большинстве своем это МСНТ, выращиваемые на наночастицах катализаторов различными вариациями разложения углеводородов или оксида углерода.

Наиболее близким к заявляемому материалу является углеродсодержащий материал для литий-ионного аккумулятора (см. патент США №5879836, МПК Н 01 М 4/60, опубликован 09.03.1999 г.), включающий углеродные фибриллы в виде агрегатированной или неагрегатированной массы с размером частиц от 0,1 до 100 нм, формируемые в виде полых трубок со стенками толщиной от 2 до 5 нм и внешним диаметром от 3,5 до 75 нм.

К недостаткам известного материала следует отнести использование в нем МСНТ с высокой степенью графитизации и как следствие относительно невысокую удельную разрядную емкость и крайне низкую эффективность первого разряда.

Наиболее близким к заявляемому аккумулятору является литий-ионный аккумулятор (см. заявка США №20040131937, МПК Н 01 М 4/58, опубликована 08.06.2004 г.), включающий анод, катод, электролит и разделяющий анод и катод мембранный сепаратор. При этом анод выполнен в виде подложки с выращенными на ее поверхности многостенными углеродными нанотрубками, имеющими внешний диаметр 10-100 нм. Катод включает множество наночастиц состава LixCOyNizO2 с размером частиц от 10 до 100 нм.

К недостатку известного литий-ионного аккумулятора следует отнести очень сложную технологию изготовления анода и высокую стоимость аккумулятора.

Задачей заявляемого изобретения являлась разработка такого углеродсодержащего материала и литий-ионного аккумулятора на его основе, который бы не требовал применения сложной технологии его очистки и изготовления и при его использовании в электродах литий-ионного аккумулятора обеспечивал повышение их электрической удельной емкости при незначительном изменении стоимости.

Поставленная задача решается группой изобретений, объединенных единым изобретательским замыслом.

В части материала поставленная задача решается тем, что углеродсодержащий материал для литий-ионного аккумулятора включает диспергированные графит и/или углеродные наноструктуры, обработанные газовой плазмой в среде неорганического газа или смеси неорганических газов при частоте электрического разряда в диапазоне 13-40 МГц при мощности электрического разряда 0,01-0,1 Вт/см3 и давлении неорганического газа или смеси неорганических газов в диапазоне 0,2-1,13 Торр в течение 300-500 с.

В качестве диспергированного графита может быть использован сфероидизированный графит или графитовые волокна.

В качестве диспергированных углеродных наноструктур могут быть использованы одностенные или многостенные нанотрубки, а также такие наноструктуры как «нанолуковицы», «нанорога», «наноконусы» и другие.

Поставленная задача решается также тем, что литий-ионный аккумулятор включает положительный электрод, отрицательный электрод, электролит и сепаратор, в котором по меньшей мере один из электродов выполнен на основе углеродсодержащего материала, включающего диспергированный графит и/или углеродные наноструктуры, обработанные газовой плазмой в среде неорганического газа или смеси неорганических газов при частоте электрического разряда в диапазоне 13-40 МГц при мощности электрического разряда 0,01-0,1 Вт/см3 и давлении неорганического газа или смеси неорганических газов в диапазоне 0,2-1,13 Торр в течение 300-500 с.

На основе указанного выше углеродсодержащего материала может быть изготовлен положительный и/или отрицательный электрод литий-ионного аккумулятора.

При изготовлении электродов литий-ионного аккумулятора в качестве диспергированного графита может быть использован сфероидизированный графит или графитовые волокна, а в качестве диспергированных углеродных наноструктур могут быть использованы одностенные или многостенные нанотрубки.

В литий-ионном аккумуляторе может быть также использован сепаратор, обработанный газовой плазмой в среде неорганического газа или смеси неорганических газов при частоте электрического разряда в диапазоне 13-40 МГц при мощности электрического разряда 0,01-0,1 Вт/см3 и давлении неорганического газа или смеси неорганических газов в диапазоне 0,2-1,13 Торр в течение 300-500 с. Такая обработка сепаратора увеличивает поглощение электролита, в результате чего электрическая емкость аккумулятора увеличивается на 20-25%.

Обработка материала может производиться на установке, изображенной на чертеже, где

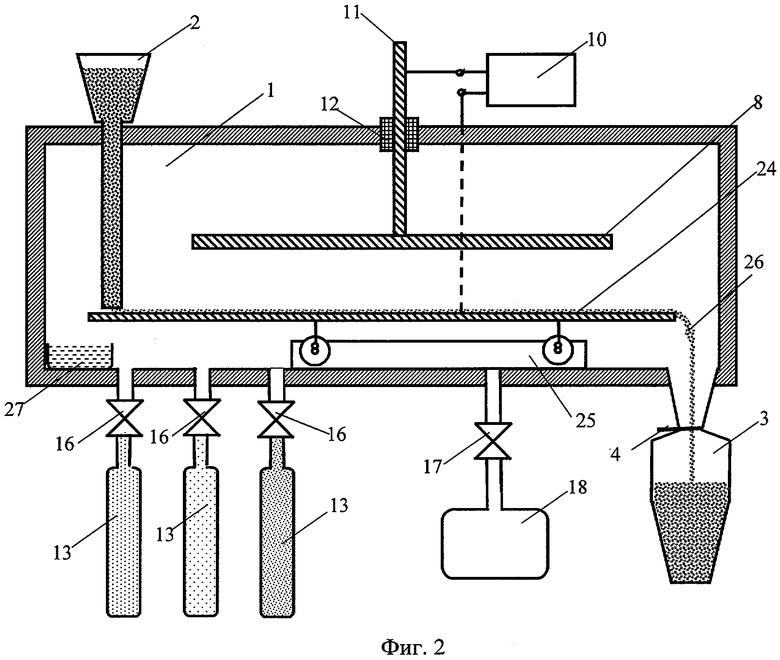

на фиг.1 показан один из вариантов устройства в продольном разрезе;

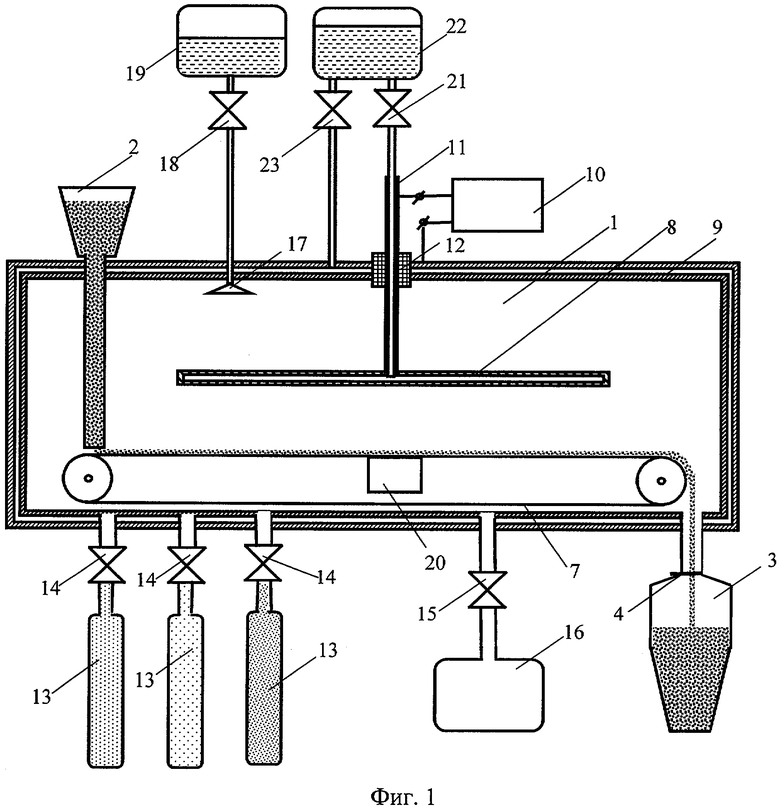

на фиг.2 показан другой вариант устройства в продольном разрезе.

Устройство для плазменной обработки (см. фиг.1) включает плазменную камеру 1, снабженную загрузочным бункером 2 и приемным бункером 3 с задвижкой 4. Внутри плазменной камеры 1 размещен транспортирующий механизм 5 в виде надетой на валки 6 транспортерной ленты 7. Один из валков 6 приводится во вращение приводом (на чертеже не показан). Над транспортерной лентой 7 размещен плоский электрод 8, а в качестве второго электрода 9 использован корпус плазменной камеры 1. Электроды 8 и 9 подключены к высокочастотному генератору 10. Держатель 11 электрода 8 пропущен через изолятор 12. Устройство снабжено также несколькими емкостями 13, снабженными вентилями 14 для напуска в плазменную камеру 1 различных неорганических газов, например кислорода, азота, аргона, их смеси, а также воздуха. Камера 1 соединена через вентиль 15 с вакуумной системой 16 для создания заданного давления в камере 1. Электроды 8 и 9 выполняют из любого известного инертного немагнитного электропроводящего материала, например из меди или алюминия. Плазменная камера 1 снабжена распылителем 17, соединенным через вентиль 18 с системой 19 подачи воды, транспортерная лента 7 снабжена вибратором 20, электрод 8 и стенки камеры 1 выполнены полыми для охлаждения их путем циркуляции хладоносителя, подаваемого через вентиль 21 из емкости 22 и возвращаемого через вентиль 23 (трубопроводы подачи хладоносителя в полость стенок камеры 1 и возврата хладоносителя из полости электрода 8 на чертеже не показаны). В качестве вибратора 20 может быть использован любой известный вибратор: механический, звуковой, ультразвуковой.

Второй вариант устройства (см. фиг.2) отличается тем, что транспортирующий механизм 5 выполнен в виде лотка 24 из нержавеющей стали, установленного на эксцентриковом приводе 25, при вращении которого лоток 24 совершает одновременные возвратно-поступательные перемещения в вертикальной и горизонтальной плоскостях, подбрасывая обрабатываемый материал 26 и перемещая его в направлении к приемному бункеру 3. Плазменная камера 1 снабжена также емкостью 27 с водой, а лоток 24, соединенный с высокочастотным генератором 10, выполняет функцию электрода 9.

Заявляемый материал для литий-ионного аккумулятора изготавливают следующим образом.

Исходный материал в виде диспергированного графита (сфероидизированного графита или графитовых волокон) или в виде углеродных наноструктур при необходимости предварительно измельчают в известном измельчительном устройстве, например в шаровой или дисковой мельнице, вибромельнице, дезинтеграторе. Полученные порошки (или гранулы) в случае использования для измельчения металлических шаров или металлических измельчителей промывают кислотой, например HCl или HNO3, для предварительного удаления примесей после измельчения. Затем материал высушивают в сушильной печи или вакуумном сушильном шкафу в инертной атмосфере и помещают равномерным слоем толщиной не более 1 мм на транспортерную ленту 7 (см. фиг.1) или на лоток 24 с приводом 25 (см. фиг.2) плазменной камеры 1 установки. В плазменной камере 1 создают высокочастотный неизотермический неравновесный плазменный разряд, подавая на электроды 8 и 9 напряжение от высокочастотного генератора 10. Обработку материала осуществляют в среде неорганического газа или смеси неорганических газов, подаваемых из емкостей 13 при давлении в диапазоне 0,2-1,13 Торр, при частоте электрического разряда в диапазоне 13-40 МГц при мощности электрического разряда 0,01-0,1 Вт/см3 и в течение 300-500 с. В качестве неорганического газа могут быть использованы: воздух, аргон, азот, гелий, кислород, водород, неон, ксенон, двуокись углерода (CO2), азота (NO2), хлор-, фторсодержащие газы, пары воды и их смеси. При обработке материала менее 300 с свойства материала не изменяются, а при обработке более 500 с теряется (выгорает) значительное количество материала.

Пример 1. Обработке в плазменном разряде подвергался графит марки «formula ВТ SLC 150» фирмы Superior Grafite (США). Плазменный разряд создавался в среде CO2 при остаточном давлении 0,5 Торр, удельной мощности электрического разряда 0,1 Вт/см3 и частоте 13 МГц. Графит помещали слоем толщиной примерно 0,5 мм на поддоне технологической камеры установки. Обработка осуществлялась в течение 400 с. Полученный в результате плазменной обработки материал был использован для изготовления анода литий-ионного аккумулятора. Для изготовления аккумулятора использовались: электролит марки LP-40 MERCK, сепаратор ПОРП (микропористая полипропиленовая пленка), а для катода использовался LiCoO2. Для сравнения был изготовлен аккумулятор с анодом из того же графита, но не обработанного плазменным разрядом. Аккумулятор с анодом из заявляемого материала имел электрическую удельную емкость 400 мАч/г, коэффициент использования активной массы - 98%, в то же время аккумулятор с анодом из необработанного графита имел электрическую удельную емкость 290 мАч/г, коэффициент использования активной массы - 91%.

Пример 2. Одностенные углеродные нанотрубки (ОСНТ) помещались в плазменную камеру плазменной установки (см. фиг.1) тонким слоем 0,1-0,3 мм. В камере создавались следующие условия: газовая среда - аргон, воздух при остаточном давлении 0,2 Торр, удельная мощность электрического разряда 0,01 Вт/см3 и частота 27 МГц. Величина удельной мощности выбиралась в зависимости от массы обрабатываемого материала (10 г). Отдельные партии одностенных углеродных нанотрубок обрабатывались в течение: 250 с, 300 с, 480 с, 600 с, 900 с и 1200 с. При обработке в течение 250 с свойства материала не менялись. При обработке в течение 600 с и 900 с терялась значительная часть материала (70-90 мас.%), а при обработке в течение 1200 с материал терялся полностью. При обработке в течение 300 с и 480 с потери материала не превышали 35-40 мас.%, а свойства ОСНТ менялись значительно и кардинально - исходный материал с гидрофобными свойствами становился гидрофильным, сорбция по четыреххлористому углероду (CCl4) увеличилась на 30-50 мас.%, по метанолу сорбция увеличилась на 40-80 мас.%.

Аккумулятор с анодом из необработанных одностенных углеродных нанотрубок имел электрическую удельную емкость 980 мАч/г, коэффициент использования активной массы 92%. А аккумулятор с анодом из заявляемого материала, обработанного в плазме, имел электрическую удельную емкость 2010 мАч/г, коэффициент использования активной массы 98%.

Пример 3. Многостенные углеродные нанотрубки (МСНТ) помещались в плазменную камеру установки тонким слоем 0,3-0,5 мм. В камере создавались следующие условия: в качестве газовой среды использовались: аргон, кислород, водород, гелий и их смеси при остаточном давлении 1,13 Торр, удельная мощность электрического разряда 0,07 Вт/см3 и частота 40 МГц; время обработки 500 с. Потеря массы нанотрубок не превышала 40 мас.%. В результате плазменной обработки сорбция по метану увеличилась на 30 мас.%, а по водороду на 12 мас.%.

Пример 4. Многостенные углеродные нанотрубки со средними, наиболее распространенными длинами 100-200 нм, наружными диаметрами 5-14 нм и внутренними диаметрами 1,2-3,5 нм предварительно очищали от микропримесей никеля и железа по известной химической методике с использованием кислоты HNO3, высушивали, измельчали в дезинтеграторе без применения металлических материалов и помещали в плазменную камеру установки однородным слоем толщиной 0,4-0,5 мм. Параметры обработки: газовая среда - аргон и кислород при остаточном давлении 0,5 Торр, удельная мощность электрического разряда 0,05 Вт/см3, частота 40 МГц и время обработки 450 с. После обработки обработанный материал наполняли гелием и аргоном в течение 2700 с при атмосферном давлении для исключения возможностей его загрязнения и сохранения полученных свойств. Из прошедшего обработку материала изготовили аноды для литий-ионного аккумуляторов. При изготовлении 5 аккумуляторов использовали электролит марки LP-40 MERCK, сепаратор ПОРП. Для катодов использовали LiCoO2. Аккумуляторы имели следующие параметры: электрическая удельная емкость - 543 мАч/г - 617 мАч/г, коэффициент использования активной массы от 95% до 98%.

Пример 5. Полученный в результате плазменной обработки, как в примере 1, материал - графит марки «formula ВТ SLC 150» фирмы Superior Grafite (США) - был использован для изготовления анода и катода литий-ионного аккумулятора. Катод содержал LiCoO2 с добавкой в количестве 20 мас.% упомянутого выше материала. Для изготовления аккумулятора использовались: электролит марки LP-40 MERCK, сепаратор ПОРП (микропористая полипропиленовая пленка). Для сравнения был изготовлен аккумулятор с катодом из LiCoO2 и анодом из того же графита, но не обработанного плазменным разрядом. Аккумулятор с анодом и катодом, изготовленными с использованием заявляемого материала, имел электрическую удельную емкость 480 мАч/г, коэффициент использования активной массы - 98%, в то же время аккумулятор с анодом из необработанного графита и катодом из LiCoO2 имел электрическую удельную емкость 290 мАч/г, коэффициент использования активной массы - 91%.

Пример 6. Из прошедшего обработку, как в примере 3, материала многостенных углеродных нанотрубок изготовили анод для литий-ионного аккумулятора. Дополнительно сепаратор ПОРП был обработан в плазменном разряде в среде СО2 при остаточном давлении 0,7 Торр, удельной мощности электрического разряда 0,1 Вт/см3 и частоте 27 МГц в течение 400 с.

При изготовлении аккумулятора использовали электролит марки LP-40 MERCK. Для катодов использовали LiCoO2. Аккумулятор имел следующие параметры: электрическая удельная емкость 668 мАч/г, коэффициент использования активной массы 98%. По сравнению с литий-ионным аккумулятором, в котором использовался сепаратор, не прошедший обработку в плазменном разряде, электрическая удельная емкость аккумулятора с обработанным плазменным разрядом сепаратором возросла на 25%.

Использование для изготовления аккумуляторов заявляемого материала увеличивает стоимость аккумуляторов всего на 10%-15%, в то время как электрические параметры аккумулятора улучшаются на 50%-100%.

Следует подчеркнуть и то обстоятельство, что при изготовлении аккумулятора практически не изменяется технология его изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕЛИНЕЙНОГО ОГРАНИЧИТЕЛЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ И НЕЛИНЕЙНЫЙ ОГРАНИЧИТЕЛЬ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2306586C1 |

| Литий-ионный аккумулятор | 2024 |

|

RU2834388C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО МНОГОСЛОЙНОГО ТРЕХМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОЙ БАТАРЕИ, КОМПОЗИТНЫЙ МАТЕРИАЛ, ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-ИОННАЯ БАТАРЕЯ | 2011 |

|

RU2459319C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2022 |

|

RU2783755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2013 |

|

RU2526239C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АНОДНОЙ ПАСТЫ ДЛЯ ЛИТИЙ-ИОННОЙ БАТАРЕИ, АНОДНАЯ ПАСТА, СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА (ВАРИАНТЫ), АНОД (ВАРИАНТЫ) И ЛИТИЙ-ИОННАЯ БАТАРЕЯ (ВАРИАНТЫ) | 2020 |

|

RU2749904C1 |

| СПОСОБ ОБРАБОТКИ СЕМЯН РАСТЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2317668C2 |

| ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2016 |

|

RU2633529C1 |

| Способ получения анодного материала для литий-ионных аккумуляторов | 2023 |

|

RU2812230C1 |

| СПОСОБ ОБРАБОТКИ ПЛОДООВОЩНОЙ ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312562C2 |

Изобретение относится к области электротехники, в частности к изготовлению литиевых аккумуляторов. Углеродсодержащий материал для литий-ионного аккумулятора включает диспергированные графит и/или углеродные наноструктуры, обработанные газовой плазмой в среде неорганического газа или смеси неорганических газов при частоте электрического разряда в диапазоне 13-40 МГц при мощности электрического разряда 0,01-0,1 Вт/см3 и давлении неорганического газа или смеси неорганических газов в диапазоне 0,2-1,13 Торр в течение 300-500 с. Литий-ионный аккумулятор включает положительный электрод, отрицательный электрод, электролит и сепаратор, в котором один из электродов выполнен на основе указанного выше углеродсодержащего материала. Материал не требует применения сложной технологии его очистки и изготовления, а при его использовании в электродах литий-ионного аккумулятора обеспечивает значительное повышение их электрической удельной емкости. Техническим результатом изобретения является повышение электрической удельной емкости литий-ионного аккумулятора при незначительном изменении стоимости. 2 н. и 11 з.п. ф-лы, 2 ил.

| ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2004 |

|

RU2259616C1 |

| US 5879836 A, 09.03.1999 | |||

| US 20040131937 A1, 08.07.2004 | |||

| US 6503660 A, 01.08.2002 | |||

| US 2004241532 A1, 02.12.2004 | |||

| АККУМУЛЯТОР | 1998 |

|

RU2144246C1 |

Авторы

Даты

2006-08-27—Публикация

2005-09-30—Подача