Изобретение относится к химической технологии получения композитного материала и может найти применение для использования в производстве литий-ионных аккумуляторов (ЛИА) в качестве анодной основы.

Традиционно в качестве анодных материалов ЛИА был использован углерод различных модификаций, важными преимуществами которого являются возможность относительно простыми способами сформировать поверхность большой площади, а также незначительные изменения объема (до 10%) в циклических процессах интеркаляции/деинтеркаляции лития. Существенным недостатком углеродных материалов является низкое значение удельной емкости, не превышающее 370 мАч/г. Для замены этих материалов было предложено использовать аноды на основе кремния, способные аккумулировать на порядок больше энергии (до 4200 мА⋅ч/г), однако характеризующиеся механической нестабильностью в циклических процессах литирования/делитирования. Степень деградации кремниевых анодов возможно уменьшить за счет использования наноструктурированных волокнистых и трубчатых материалов, а также композитов состоящих из кремния и, например, углерода и оксида алюминия, увеличивающих механическую стабильность. Использование композитных материалов является преимущественным по сравнению с однокомпонентными анодами, так как позволяет использовать синергетический эффект, возникающий при сочетании преимуществ кремния, обеспечивающего высокую емкость, и углерода с оксидом алюминия, позволяющих сохранить механическую стабильность анодного материала в циклических процессах.

Известен способ приготовления анодной пасты для литий-ионной батареи, сухое вещество которой содержит более 50 мас.% и менее 99,9 мас.% активного компонента, представляющего собой фазу кремния или фазы оксидов кремния, SiOx, где x - положительное число, меньшее или равное 2, или совокупность фаз кремния и оксида кремния SiOx с общим атомным соотношением содержания элементов кислород:кремний в составе анодного материала больше 0 и меньше 1,8, и содержит более 0,1 мас.% и менее 20 мас.% углеродных нанотрубок, который включает последовательность стадий внесения композиции, содержащей фазу кремния или фазы оксида кремния, SiOx, где x - положительное число, меньшее или равное 2, или совокупность этих фаз с общим атомным соотношением содержания элементов кислород:кремний в составе указанной совокупности фаз больше 0 и меньше 1,8, в суспензию в жидкой фазе, содержащей от 0,01 мас.% до 5 мас.% углеродных нанотрубок, причем более 5 мас.% углеродных нанотрубок от общего содержания углеродных нанотрубок в суспензии являются одностенными и/или двухстенными и объединены в пучки длиной более 10 мкм и мода распределения числа пучков углеродных нанотрубок в суспензии по гидродинамическому диаметру составляет менее 500 нм, и перемешивания смеси композиции в суспензии до однородной пасты (патент RU 2749904; МПК C01B 32/158, H01M 4/02, H01M 4/04; 2020 год).

Недостатками известного способа являются необходимость использования метода динамического рассеяния света для распределения числа суспендированных частиц (например, пучков углеродных нанотрубок) по их размеру, что ведет к усложнению способа, а также использование в качестве компонента композитного материала углеродных нанотрубок, которые предварительно должны быть получены сложными способами лазерной абляции, электродуговым способом или CDV методом.

Известен способ получения анодного материала, включающий этапы: контактирование материала на основе кремния с диспергатором, в результате чего образуется первая смесь, включающая материал на основе кремния и диспергатор; контактирование первой смеси с материалом на основе углерода, тем самым образуя вторую смесь, содержащую материал на основе кремния, материал на основе углерода и диспергатор; и термообработку этой смеси при температуре от 300 до 1000°С в инертной атмосфере, при этом материал на основе кремния выбирают из группы, состоящей из частиц кремния, частиц SiOx, частиц SiO и их комбинаций, где x составляет от 0,1 до 1,9, а материал на основе углерода выбирают из группы, состоящей из частиц графита, частиц технического углерода и их комбинаций, в качестве диспергатора используют по меньшей мере, одно соединение, выбранное из группы, состоящей из глюкозы, фруктозы, сахарозы, целлюлозы, крахмала, лимонной кислоты, карбоксиметилцеллюлозы, полиакриловой кислоты, полиметилакрилата, полиэфиримида, поливинилпирролидона, эпоксидной смолы, фенольной смолы и пека. Способ включает дополнительную стадию измельчения первой смеси в шаровой мельнице перед стадией контактирования первой смеси с материалом на основе углерода; и измельчение после сушки второй смеси в шаровой мельнице перед стадией термообработки (заявка WO 2020062354; МПК H01M4/1393; 2020 год).

К недостаткам способа относятся многостадийность и крупные размеры частиц получаемого материала (11.5 - 12.5 мкм), что затрудняет его использование в качестве анодной основы.

Известен способ получения композитного анодного материала путем частичного вытравливания соляной кислотой сплава Si-Al с образованием металлической губки, которую в последствие нагревали в среде водяного пара при температуре 600°С в течение 30 минут для избирательного окисления алюминия до Al2O3(G. Hwang, H. Park, T. Bok, S.Choi [et al.] “A high-performance nanoporous Si/Al2O3 foam lithium-ion battery anode fabricated by selective chemical etching of the Al-Si alloy and subsequent thermal oxidation - DOI: 10.1039/c4cc09956g// Chemical Communications. - 2015. - Vol. 51. - p. 4429--4432].

Недостатками указанного способа являются длительность, сложность и двухстадийность процесса, а также низкая механическая стабильность в циклических процессах литирования/делитирования, обусловленная отсутствием в составе углерода.

Известен способ получения наноструктурированного многослойного трехмерного композитного материала для отрицательного электрода литий-ионной батареи, в котором на первом этапе на токопроводящей подложке методом плазмохимического синтеза из газовой фазы в плазме электрического заряда постоянного тока формируют слой пленки нанокристаллического графита в виде трехмерной наноуглеродной структуры, а на втором этапе формируют трехмерный композитный материал, для чего пленку, выращенную на первом этапе, конформно покрывают, по меньшей мере, одним слоем активного анодного материала, в качестве которого используют кремнийсодержащий материал, наносимый поверх пленки равномерным слоем толщиной 0,03-0,5 мкм (патент RU 2459319; МПК H01M 4/139, H01M 10/0525, B82B 3/00; 2012 год).

К недостаткам известного способа относятся многостадийность, использование взрывоопасной реакционной газовой смеси из водорода и горючего углеродсодержащего газа (метан, пропан) при повышенных температурах, а также сложное аппаратурное оформление, требующее поддержание глубокого вакуума.

Таким образом, перед авторами стояла задача разработать одностадийный способ получения наноструктурированного анодного материала для литий - ионных батарей на основе кремния с использованием доступных исходных реагентов, а также обеспечивающий возможность масштабирование процесса.

Поставленная задача решена в предлагаемом способе получения наноструктурированного анодного материала для литий - ионных батарей на основе кремния, включающем термообработку порошковой смеси трифторида алюминия и металлического алюминия и порошка диоксида кремния при температуре 900-1100 °С со скоростью нагрева 1÷5 град/мин и давлении 1÷100 Па в токе углекислого газа, подаваемого со скоростью 0,5÷2,0 см3/мин, при этом алюминий и трифторид алюминия берут в соотношении, масс.: алюминий : трифторид алюминия = 13÷40 : 60÷87, а диоксид кремния берут в количестве 15÷35 мас. % от общей массы алюминия и фторида алюминия.

В настоящее время из патентной и научно-технической литературы неизвестен способ получения анодного материала для литий-ионных батарей на основе кремния с использованием в качестве исходных реагентов диоксида кремния, углекислого газа, алюминия и трифторида алюминия в предлагаемых авторами условиях.

Исследования, проведенные авторами, позволили установить, что использование в качестве одного из исходных реагентов трифторида алюминия, сублимирующегося в диапазоне температур 900 - 1100°С при давлениях 1 - 100 Па, позволяет получить в качестве промежуточного продукта фторид алюминия, который одновременно является восстановителем углерода и кремния и окислителем алюминия, переходя при этом снова в трифторид алюминия, который может быть возвращен в начало процесса для последующего использования. В результате одностадийного процесса в токе углекислого газа авторами был получен наноструктурированный материал, представляющий собой нанотрубки кремния с осажденными на их поверхности оксидом алюминия и аморфным углеродом, который может быть использован в качестве анодного материала для литий-ионных батарей. Преимуществами аморфного углерода в составе материала являются позитивное влияние на стабильность при циклировании процессов литирования/делитированеия за счет отсутствие в нем кристаллической структуры; высокая удельная площадь поверхности, а значит увеличение площади диффузионных контактов анод-электролит и, как следствие, увеличение времени разрядки аккумулятора; увеличение связки между другими компонентами материала. При этом получение материала возможно только при соблюдении параметров и условий проведения процесса, предлагаемых авторами. Так при меньшем массовом соотношении алюминий : трифторид алюминия наблюдается загрязнение конечного продукта трифторидом алюминия При большем массовом соотношении алюминий : трифторид алюминия наблюдается значительное снижение образующихся трубок кремния. Содержание диоксида кремния, взятого более, чем 35 мас. % от общей массы алюминия и фторида алюминия приводит к неполному восстановлению углерода. Содержание диоксида кремния, взятого менее, чем 15 мас. % от общей массы алюминия и фторида алюминия, ведет к уменьшению выхода конечного продукта. Существенное влияние на достигаемый результат оказывают и параметры проведения процесса. Так при температуре ниже 900°С и давлении выше 100 Па ведет к значительному уменьшению выхода конечного продукта. При температуре выше 1100°С и давлении ниже 1 Па наблюдается деградация конструкционных материалов оборудования и повышение энергоемкости процесса, не приводящие к увеличению выхода целевого продукта. Увеличение скорости подачи углекислого газа выше 2,0 см3/мин приводит к неполному восстановлению кремния. Уменьшение скорости подачи углекислого газа ниже 0,5 см3/мин приводит к уменьшению выхода конечного продукта.

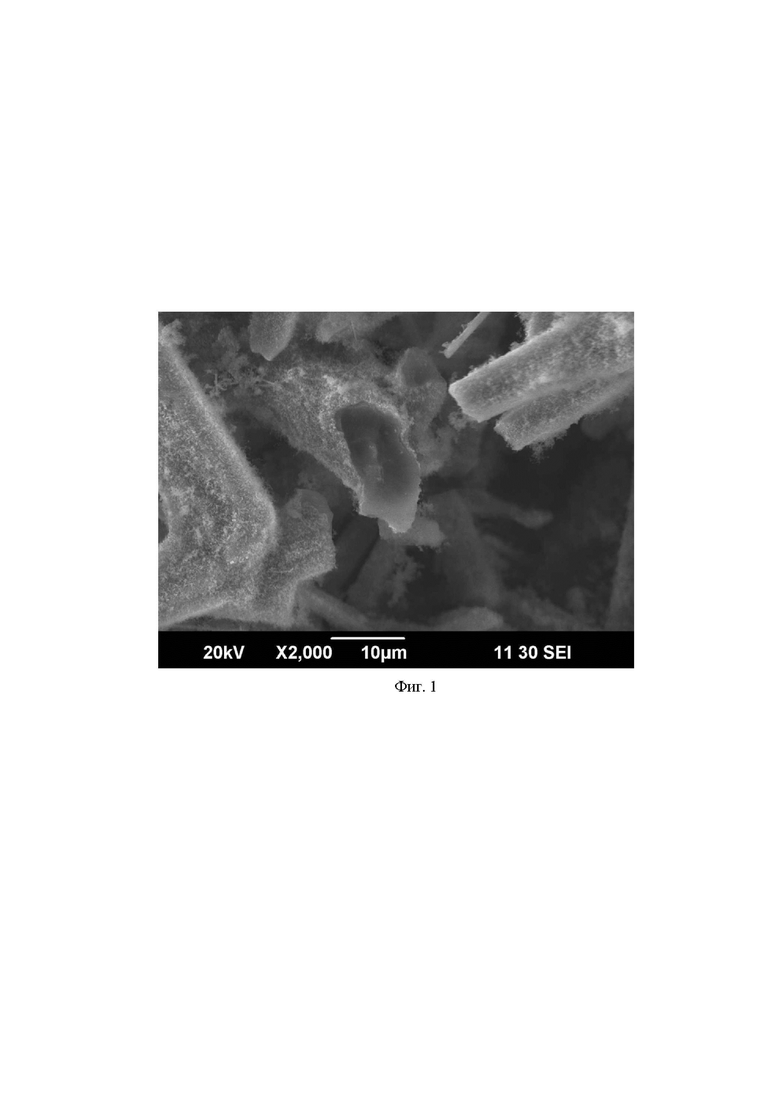

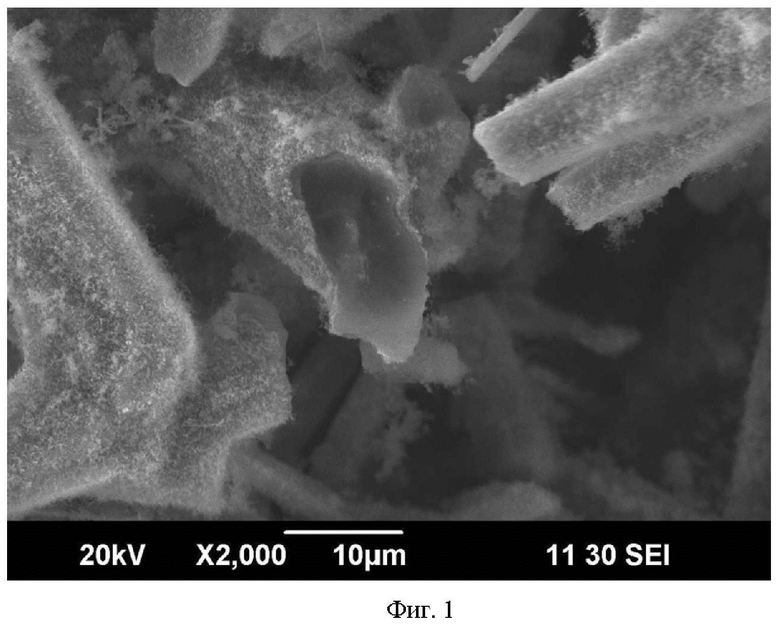

На Фиг. 1 изображена микрофотография предлагаемого материала, полученная с помощью СЭМ.

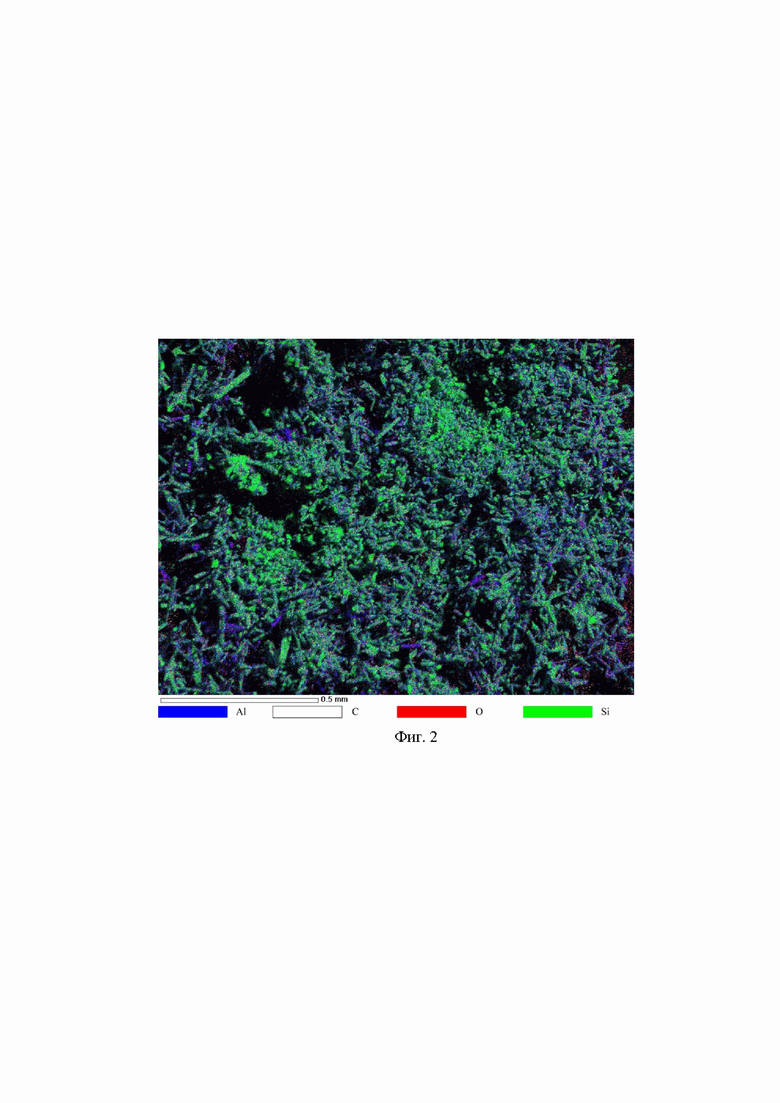

На Фиг. 2 изображена карта распределения элементов, подтверждающая химический составматериала.

На Фиг. 3 изображена рентгенограмма полученного материала.

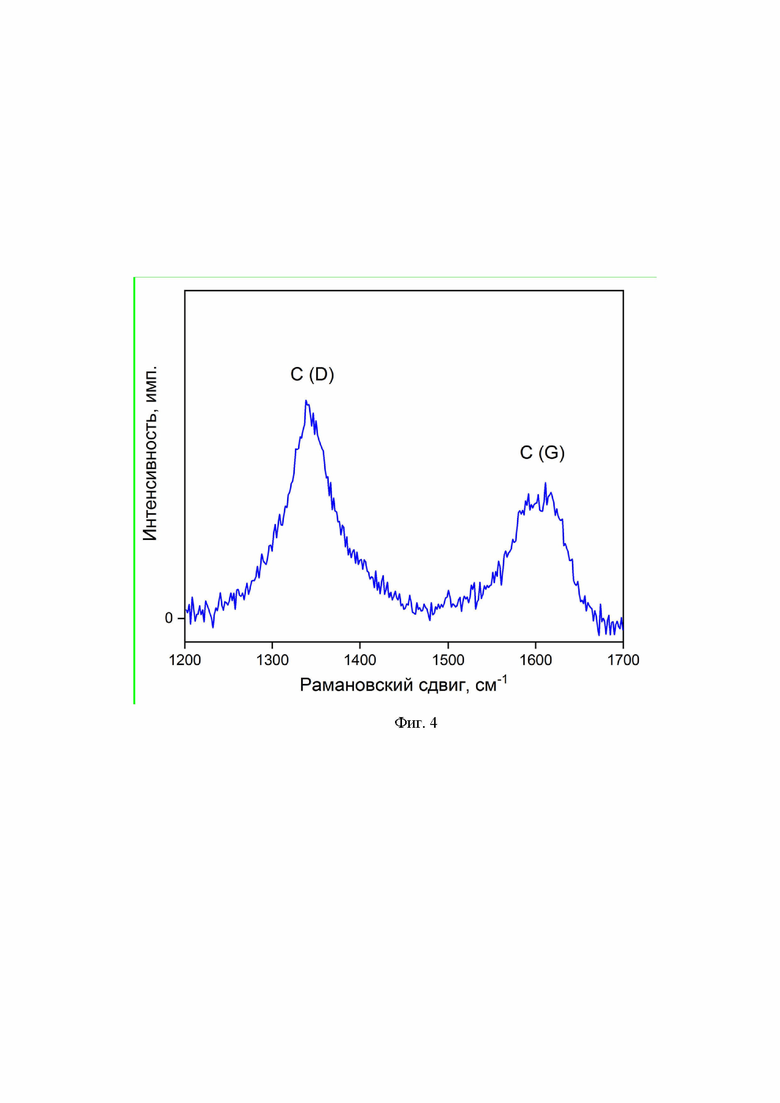

На Фиг. 4 приведен рамановский спектр (спектр комбинационного рассеяния света), содержащий линии в области 1340-1350 см-1 и в области 1610-1620 см-1, что подтвержает наличие углерода в материале.

Предлагаемый способ может быть осуществлен следующим образом: порошкообразные металлический алюминий и трифторид алюминия, взятые в соотношении, масс.: алюминий : трифторид алюминия = 13÷40: 60÷87, загружают в виде смеси в открытую емкость, в отдельную открытую емкость загружают диоксид кремния или материал, содержащий SiO2, при этом количество диоксида кремния равно 15 ÷ 35 масс.% от общей массы алюминия и фторида алюминия. Обе емкости располагают в реакторе последовательно. После чего реактор вакуумируют, заполняют инертным газом (например, аргоном) и нагревают до температур 900 - 1100°С со скоростью 1 - 5 град/мин и при давлении в интервале от 1 до 100 Па. Затем подают углекислый газ со скоростью в интервале от 0,5 до 2 см3/мин в течение 1-2 часов. Образующийся материал формируется на поверхности открытой емкости из алунда без непосредственного контакта с загрузкой исходного диоксида кремния. Трифторид алюминия конденсируется в низкотемпературной зоне реактора и может быть использован повторно. Полученный по предлагаемому способу продукт представляет собой тонкостенные микронные трубки из кремния, равномерно покрытые аморфным углеродом и нановолокнами оксидом алюминия (см. фиг. 1). Конечный продукт аттестован на электронном микроскопе Jeol JSM 6390, оборудованном приставкой для энергодисперсионного микроанализа, а также рентгенофазовым и химическим анализами.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Порошкообразные 4 г металлического алюминия и 6 г трифторида алюминия, что соответствует соотношению, масс.: алюминий : трифторид алюминия = 40: 60, загружают в виде смеси в открытую емкость, в отдельную открытую емкость загружают 1,5 г диоксида кремния SiO2, при этом количество диоксида кремния равно 15 масс.% от общей массы алюминия и фторида алюминия. Обе емкости располагают в реакторе последовательно. После чего реактор вакуумируют, заполняют инертным газом (например, аргоном) и нагревают до температур 900°С со скоростью 1 град/мин и при давлении 1 Па. Затем подают углекислый газ со скоростью 0,5 см3/мин в течение 1 час. Получают продукт состава, масс.%: Si - 40 %; Al2O3 - 40 %; Cаморный - 20 % (см. фиг. 1,2,3,4).

Пример 2. Порошкообразные 1,3 г алюминия и 8,7 г трифторида алюминия, что соответствует соотношении, масс.: алюминий : трифторид алюминия = 13: 87, загружают в виде смеси в открытую емкость, в отдельную открытую емкость загружают 3,5 г диоксида кремния SiO2, при этом количество диоксида кремния равно 35 масс.% от общей массы алюминия и фторида алюминия. Обе емкости располагают в реакторе последовательно. После чего реактор вакуумируют, заполняют инертным газом (например, аргоном) и нагревают до температур 1100°С со скоростью 5 град/мин и при давлении 100 Па. Затем подают углекислый газ со скоростью 2 см3/мин в течение 2 часов. Получают продукт состава, масс.%: Si - 55 %; Al2O3 - 35 %; Cаморный - 10 %.

Таким образом, авторами предлагается одностадийный способ получения анодного материала для литий-ионных батарей, обеспечивающий масштабируемость и аппаратурную простоту процесса с использованием доступных реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО МНОГОСЛОЙНОГО ТРЕХМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОЙ БАТАРЕИ, КОМПОЗИТНЫЙ МАТЕРИАЛ, ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-ИОННАЯ БАТАРЕЯ | 2011 |

|

RU2459319C1 |

| Литий-ионный аккумулятор | 2024 |

|

RU2834388C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АНОДНОЙ ПАСТЫ ДЛЯ ЛИТИЙ-ИОННОЙ БАТАРЕИ, АНОДНАЯ ПАСТА, СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА (ВАРИАНТЫ), АНОД (ВАРИАНТЫ) И ЛИТИЙ-ИОННАЯ БАТАРЕЯ (ВАРИАНТЫ) | 2020 |

|

RU2749904C1 |

| ПЕЧАТНЫЕ ЛИТИЕВЫЕ КОМПОЗИЦИИ ДЛЯ ФОРМИРОВАНИЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2019 |

|

RU2799803C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ПОРИСТОГО КРИСТАЛЛИЧЕСКОГО ДИОКСИДА ОЛОВА | 2018 |

|

RU2671361C1 |

| ПЕЧАТНАЯ ЛИТИЕВАЯ ФОЛЬГА И ПЛЕНКА | 2019 |

|

RU2810322C2 |

| Способ получения волокнистого кремния | 2019 |

|

RU2717780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2017 |

|

RU2662454C1 |

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, АДСОРБЕНТЫ, МАСКИ, ВПИТЫВАЮЩИЕ ЛИСТЫ И НОСИТЕЛИ | 2008 |

|

RU2425800C2 |

| СИСТЕМА ДЛЯ ВЫСОКОЭФФЕКТИВНОГО ПРЕОБРАЗОВАНИЯ И АККУМУЛИРОВАНИЯ ЭНЕРГИИ С ИСПОЛЬЗОВАНИЕМ УГЛЕРОДНЫХ НАНОСТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2469442C1 |

Изобретение относится к химической технологии получения композитного материала и может найти применение для использования в производстве литий-ионных аккумуляторов в качестве анодной основы. Способ получения анодного материала для литий-ионных батарей на основе кремния включает термообработку порошковой смеси трифторида алюминия и металлического алюминия и порошка диоксида кремния при температуре 900-1100 °С со скоростью нагрева 1÷5 °С/мин и давлении 1÷100 Па в токе углекислого газа, подаваемого со скоростью 0,5÷2,0 см3/мин. Алюминий и трифторид алюминия берут в соотношении, мас. %: алюминий : трифторид алюминия = 13÷40 : 60÷87, а диоксид кремния берут в количестве 15÷35 мас. % от общей массы алюминия и фторида алюминия. Изобретение позволяет обеспечить масштабируемость и аппаратурную простоту процесса с использованием доступных реагентов. 4 ил.

Способ получения анодного материала для литий-ионных аккумуляторов на основе кремния, включающий термообработку порошковой смеси трифторида алюминия и металлического алюминия и порошка диоксида кремния при температуре 900-1100 °С со скоростью нагрева 1-5 °С/мин и давлении 1-100 Па в токе углекислого газа, подаваемого со скоростью 0,5-2,0 см3/мин, при этом алюминий и трифторид алюминия берут в соотношении, мас. %: алюминий : трифторид алюминия = 13-40 : 60-87, а диоксид кремния берут в количестве 15-35 мас. % от общей массы алюминия и фторида алюминия.

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО МНОГОСЛОЙНОГО ТРЕХМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОЙ БАТАРЕИ, КОМПОЗИТНЫЙ МАТЕРИАЛ, ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-ИОННАЯ БАТАРЕЯ | 2011 |

|

RU2459319C1 |

| US 10164240 B2, 25.12.2018 | |||

| US 2010092868 A1, 15.04.2010 | |||

| US 20220166022 A1, 26.05.2022 | |||

| CN 107195882 A, 22.09.2017. | |||

Авторы

Даты

2024-01-25—Публикация

2023-07-03—Подача