Настоящее изобретение относится к резальным устройствам для поперечной резки, по меньшей мере, одного полотна рулонного материала, к передающему цилиндру фальцевального аппарата с удерживающим устройством, а также к способу работы фальцевального аппарата согласно ограничительной части пунктов 1, 2, 3, 4, 25, 26 или 27 формулы изобретения.

Такое резальное устройство применяется, например, для раскладки бумажных полотен, запечатанных рулонной ротационной печатной машиной, в отдельные сигнатуры.

Известные резальные устройства такого рода включают в себя передающий цилиндр и резальный цилиндр, способные вращаться совместно и ограничивающие щель, через которую проходит путь перемещения разрезаемого полотна рулонного материала, причем резальный цилиндр несет, по меньшей мере, один нож, который каждый раз, когда он проходит через щель, отрезает сигнатуру от полотна рулонного материала.

В заявках на патент Германии DE 3527710 А1 и на европейский патент ЕР 0627310 А1 раскрываются фальцевальные аппараты, у которых два цилиндра для ножевой фальцовки взаимодействуют с фальцевальным клапанным цилиндром. Для каждого из этих цилиндров для ножевой фальцовки предусмотрен один резальный цилиндр.

В DE 9320814 U раскрывается способ работы фальцевального аппарата, причем к передающему цилиндру подводятся раздельно два полотна.

В DE 239837 С описывается резальное устройство для поперечной резки полотен рулонного материала с резальным и передающим цилиндром, который образует каждым из двух прижимных цилиндров резальную щель.

В основу изобретения положена задача создать резальные устройства для поперечной резки, по меньшей мере, одного полотна материала, передающий цилиндр с удерживающим устройством, а также способ работы фальцевального аппарата.

Задача изобретения решается с помощью признаков пунктов 1, 2, 3, 4, 25, 26 или 27 формулы изобретения.

Достигаемые благодаря изобретению преимущества заключаются, в частности, в том, что изобретение позволяет объединять два полотна рулонного материала, подаваемые по двум путям перемещения на передающий цилиндр, в один общий продукт или перерабатывать рулонный материал с очень большим количеством слоев путем объединения двух исходных полотен.

Переработка рулонных материалов, составленных из большого количества слоев, обычными резальными устройствами по многим причинам представляет трудности. Во-первых, натяжные валки, которые обычно предусматриваются, чтобы обеспечить необходимое натяжение полотна, действуют только на соответствующие крайние слои полотна; на внутренние слои их усилие передается только опосредованно через трение слоев материала друг о друга. Эти силы трения невозможно точно контролировать, особенно в том случае, когда полотно требуется проводить с поворотами, т.е. когда полотно охватывает валик. Поэтому натяжение внутренних слоев такого полотна тем хуже поддается контролю, чем больше число полотен. Также и требуемые для переработки полотна усилия, будь то при резке или при прокалывании отверстий в полотне, тем больше, чем больше число слоев в нем. У резального устройства эти усилия уменьшены. Вследствие этого резальное устройство может быть выполнено более легким и тем самым более дешевым в сравнении с обычными механизмами.

Чтобы при проходе через вторую резальную щель второй нож снова не врезался в первое полотно, вращение двух резальных цилиндров предпочтительно синхронизировано так, что второй нож при своем проходе через вторую резальную щель попадает на выполненный первым ножом разрез в первом полотне. Для облегчения попадания в этот разрез предпочтительно предусмотрены средства, позволяющие раздвигать края разреза на первом полотне, выполненные первым ножом при разрезании первого полотна, так что второй нож при своем прохождении через щель попадает в пустое пространство неисчезающее малой ширины.

Различные предпочтительные варианты выполнения средств для раздвигания разрезных кромок описаны в примерах осуществления изобретения.

Резальное устройство предпочтительно является частью фальцевального аппарата; в частности, передающий цилиндр может одновременно функционировать в качестве цилиндра ножевой фальцовки фальцевального аппарата.

Ниже изобретение подробнее поясняется на примерах его осуществления со ссылкой на прилагаемые чертежи.

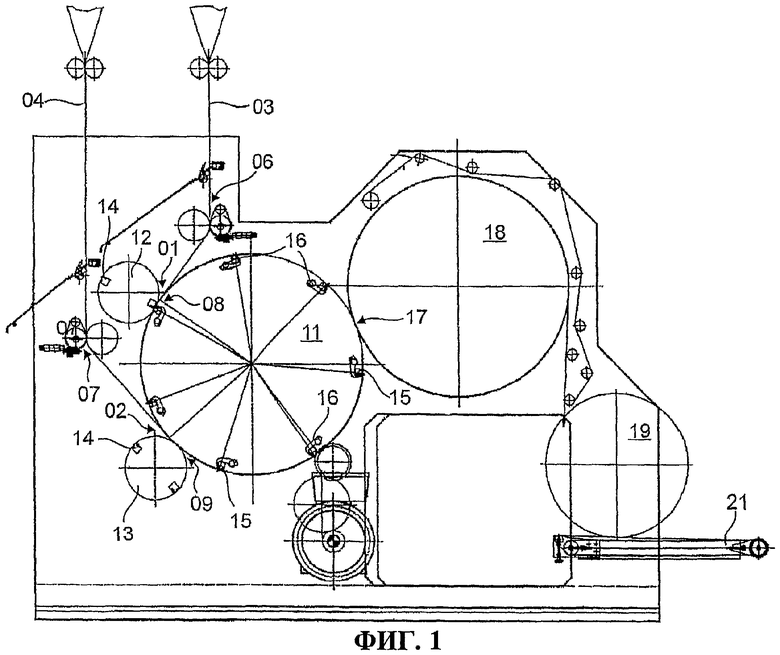

Фиг.1 в схематическом изображении показывает вид сбоку фальцевального аппарата с резальным устройством.

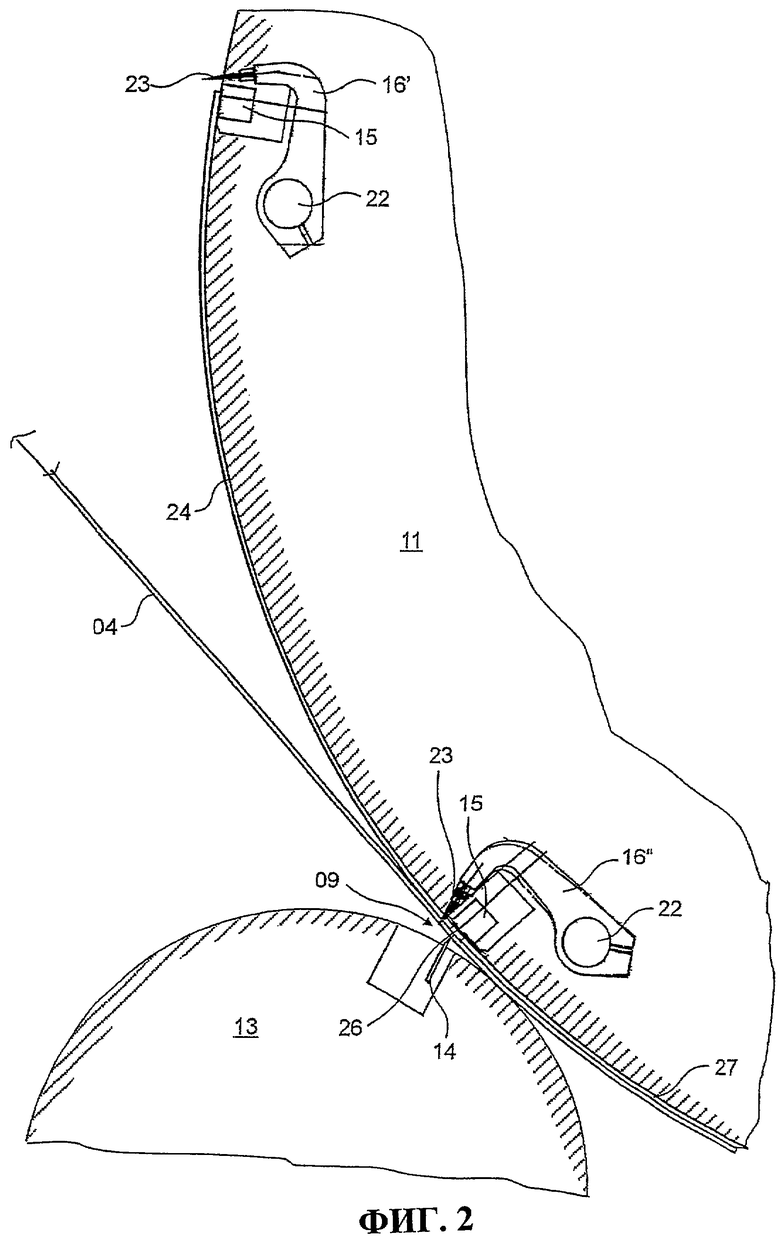

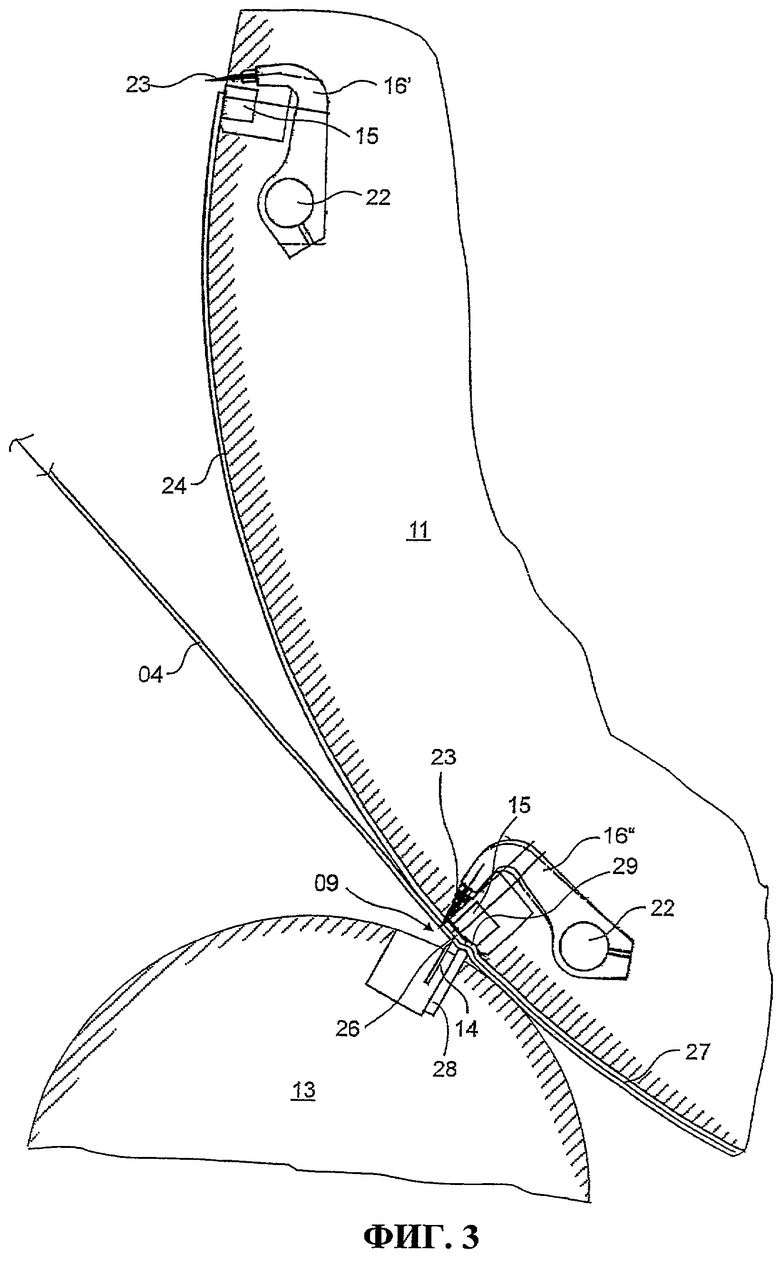

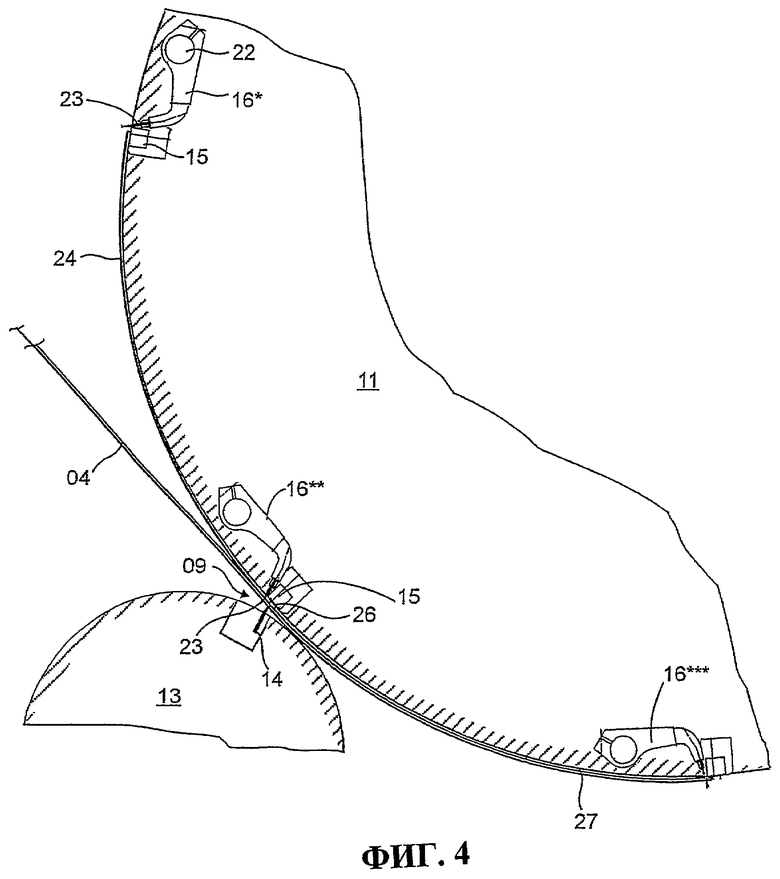

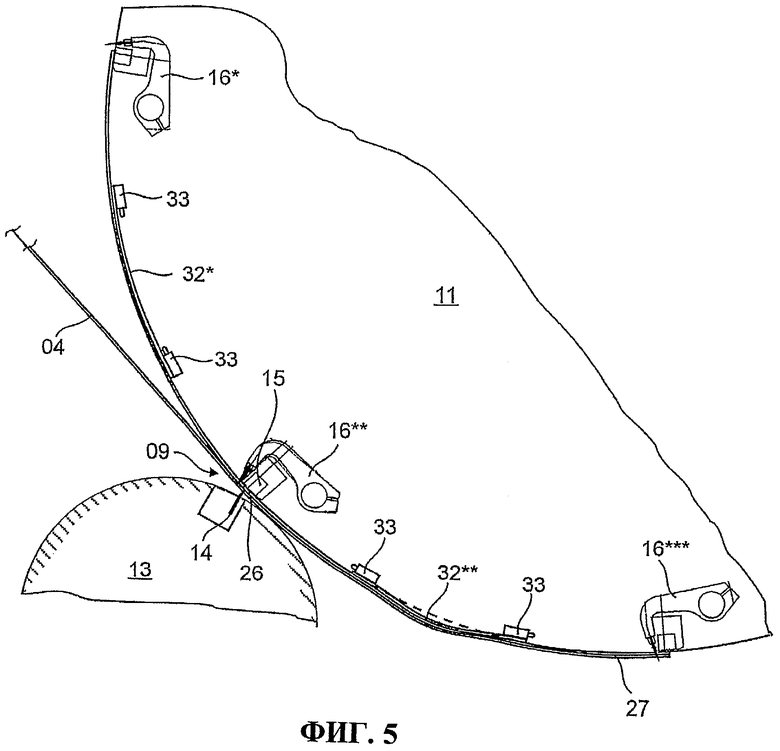

Фиг.2-5 - частичные разрезы передающего цилиндра и резального цилиндра в различных вариантах изобретения.

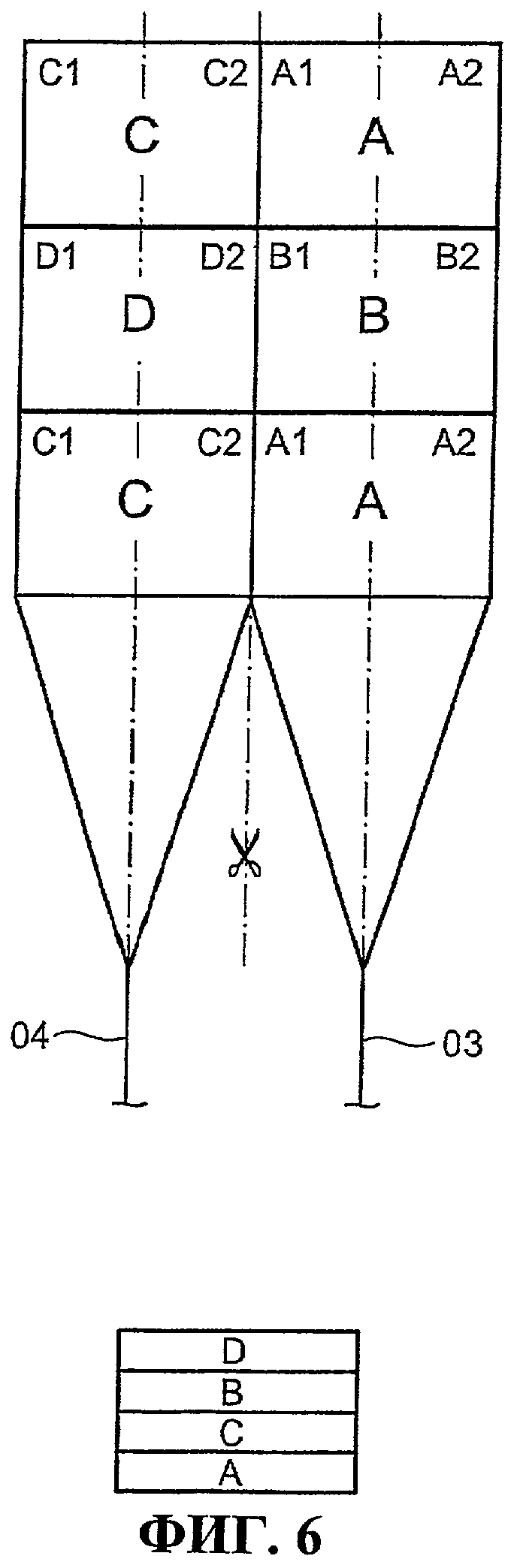

Фиг.6 - один режим работы.

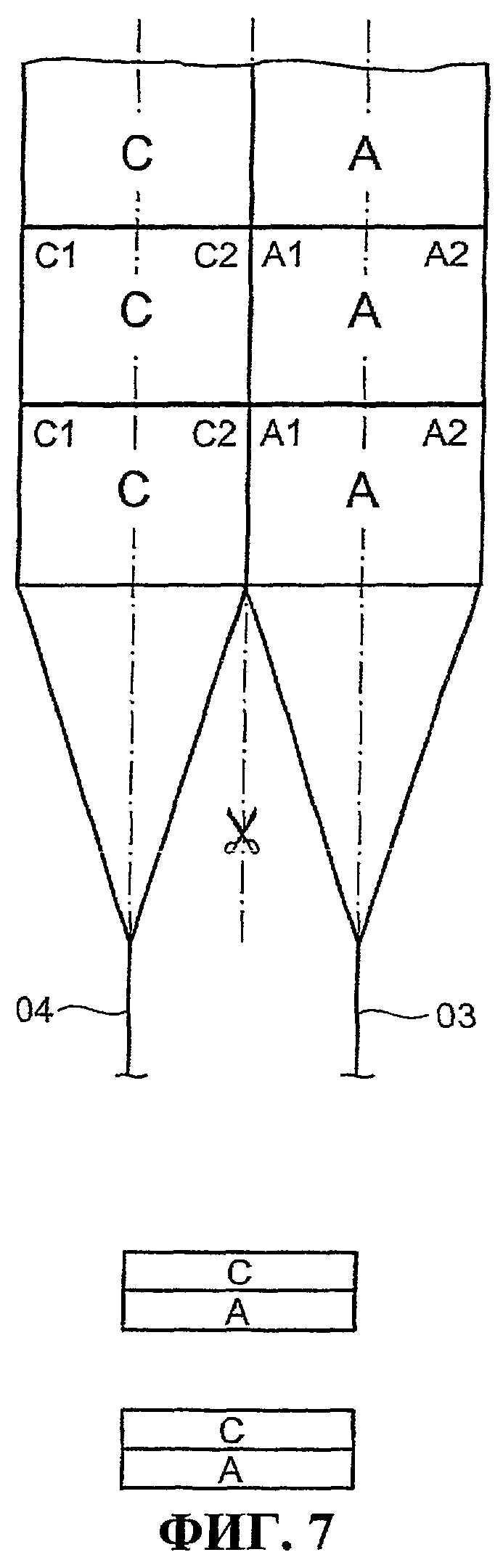

Фиг.7 - другой режим работы.

На Фиг.1 схематически показан вид сбоку фальцевального аппарата. Этот фальцевальный аппарат имеет два входа 01; 02 для многослойных полотен рулонного материала, в частности бумажных полотен 03; 04, которые в нижеследующем тексте обозначены соответственно как внутреннее и внешнее полотно 03; 04. Каждое из двух полотен 03; 04 проходит через соответствующую цилиндровую пару 06; 07 для настройки их натяжения и попадает на передающий цилиндр 11 на высоте резальных щелей 08; 09 между передающим цилиндром 11, с одной стороны, и одним из резальных цилиндров 12; 13, с другой стороны. Вместо двух входов 01; 02 и двух резальных щелей 08; 09 также могут быть предусмотрены три или более входов и щелей. При этом полотна 03; 04 предпочтительно вначале контактируют с соответствующим передающим цилиндром 11, а после с резальным цилиндром 12; 13, т.е. полотна 03; 04 охватывают вначале передающий цилиндр 11, а затем резальный цилиндр 12; 13.

Каждый резальный цилиндр 12; 13 имеет охват, соответствующий, по меньшей мере, одной длине, предпочтительно двум длинам изготовляемых из полотен 03; 04 сигнатур, и несет два ножа 14.

Охват передающего цилиндра 11 соответствует более чем пяти, в частности семи, сигнатурным длинам. В окружную поверхность передающего цилиндра 11 вставлены на равных расстояниях друг от друга семь марзанов, например эбонитовых полосок, служащих в качестве контропор 15, взаимодействующих при резке полотен 03; 04 с ножом 14. На передающем цилиндре 11 расположены примыкающие к каждой из контропор 15 удерживающие приспособления 16, например графеечные планки 16, с выдвижными иглами 23 (см. Фиг.2-5).

В показанном на Фиг.1 положении нож 14 резального цилиндра 12 и контропора 15 передающего цилиндра 11 как раз проходят резальную щель 08 и разрезают при этом внутреннее полотно 03. Образующийся при резке ведущий край внутреннего полотна 03 подхватывается иглами 23 графеечной планки 16, выдвинутой незадолго перед достижением резальной щели 08, и при дальнейшем перемещении прочно удерживается ими на поверхности передающего цилиндра 11.

Отрезанная таким образом от внутреннего полотна 03 сигнатура затем перемещается на передающем цилиндре 11 к резальной щели 09, где на нее накладывается и также подхватывается иглами 23 графеечной планки 16, внешнее полотно 04.

Вращение двух резальных цилиндров 12; 13 синхронизировано таким образом, что нож 14 резального цилиндра 13 проходит резальную щель 09 всегда одновременно с узким пустым промежутком между двумя следующими одна за другой сигнатурами, вырезанными из внутреннего полотна 03, и с контропорой 15. Различные способы образования этого пустого промежутка поясняются ниже в тексте со ссылкой на Фиг.2-5.

Угловое расстояние между двумя резальными щелями 08; 09 составляет в показанном примере около 50°. Это угловое расстояние может отличаться от углового расстояния между графеечными планками 16 (51,5°) или от кратного этого значения с тем, чтобы разрезание не происходило одновременно в обеих резальных щелях; с точки зрения предотвращения колебаний неблагоприятным является также полуцелое кратное этого значения.

После прохождения через резальную щель 09 каждая графеечная планка 16 несет общий продукт, составленный из одной отрезанной от внутреннего полотна 03 сигнатуры и одной отрезанной от внешнего полотна 04 сигнатуры. С каждым оборотом передающего цилиндра 11 образуются семь продуктов, точно так же, как если бы оба полотна 03; 04 подавались через общий вход 01; 02 обычным образом. Так как, однако, отрезание каждой отдельной сигнатуры происходит раздельно в две стадии в резальных щелях 08; 09, то и необходимое для каждой стадии резки усилие меньше, и, следовательно, легче становится поддерживать удовлетворительный равномерный ход машины.

Далее, на передающем цилиндре 11 расположены семь не показанных на Фиг.1 фальцевальных ножей, каждый из которых при достижении щели 17 между передающим цилиндром 11 и фальцевальным клапанным цилиндром 18 выдвигается, чтобы известным образом передать на фальцевальный клапанный цилиндр 18 сигнатуры, перемещаемые на передающем цилиндре 11, и фальцевать их. Сфальцованные продукты передаются фальцевальным клапанным цилиндром 18 на лопастное колесо 19, а с него выкладываются на ленточный транспортер 21.

На Фиг.2 показан детальный вид резальной щели 09 и окружающей ее зоны согласно первому варианту осуществления изобретения. На Фиг.2 показаны две из семи графеечных планок 16 передающего цилиндра 11, которые обозначены позициями 16'; 16''. Обе планки могут управляемо поворачиваться вокруг вала 22 и несут иглы 23, которые ориентированы так, что выступающее из передающего цилиндра 11 за пределы его охвата острие удалено от центра вала 22 дальше, чем его основание, расположенное внутри передающего цилиндра 11. Иглы 23 графеечной планки 16' находятся в сравнительно далеко выдвинутой позиции, в которой они перед этим также прошли резальную щель 08. Именно эта позиция показана штриховкой на месте графеечной планки 16''.

В сравнении с этим графеечная планка 16'' повернута немного назад внутрь передающего цилиндра 11. Благодаря этому поворотному движению точка пересечения игл 23 с поверхностью передающего цилиндра 11 смещается против направления его вращения. В результате этого смещения сигнатура 24, удерживаемая графеечной планкой 16'', незначительно смещается в сравнении с позицией, в которой она была отрезана графеечной планкой 16'' от внутреннего полотна 03, в сторону, противоположную направлению вращения передающего цилиндра 11. После прохождения через резальную щель 09 графеечная планка 16'' возвращается назад в показанную штриховкой позицию или даже переходит в позицию, выдвинутую еще дальше, чтобы таким образом прекратить, соответственно скомпенсировать, обратное движение сигнатуры 24. Таким образом, между сигнатурой 24 и непосредственно перед этим отрезанной сигнатурой 27 образуется узкий пустой промежуток 26, в который нож 14 может войти и, следовательно, прижать внешнее полотно 04 к контропоре 15 и разрезать его без опасности разрезать повторно одну из сигнатур 24; 27.

На Фиг.3 показан альтернативный вариант выполнения передающего цилиндра 11 и резального цилиндра 13 в частичном разрезе, аналогичном показанному на фиг.2. На резальном цилиндре 13 для каждого ножа 14 предусмотрена планка 28, выступающая за пределы наружного охвата цилиндра, которая проходит резальную щель 09 незадолго до того, как эту щель пройдет соответствующий нож 14. На передающем цилиндре 11 выполнен соответствующий дополнительный желобок 29, который располагается при каждом проходе через щель напротив планки 28, так что планка 28 вдавливает запаздывающий краевой участок сигнатуры 27, отрезанной от внутреннего полотна 03, а также внешнее полотно 04 в желобок 29. Это приводит к тому, что запаздывающий краевой участок сигнатуры 27 подтягивается вперед и пустой промежуток 26 открывается. Поэтому рассматриваемый вариант не требует, чтобы для образования пустого промежутка 26 графеечная планка 16'' после ее прохода через резальную щель 09 снова поворачивалась наружу.

На Фиг.4 показан третий вариант выполнения передающего цилиндра 11 и резального цилиндра 13 в частичном разрезе. Резальный цилиндр 13 идентичен показанному на Фиг.2, а передающий цилиндр 11 отличается расположением валов 22, вокруг которых поворачиваются графеечные планки 16. В отличие от вариантов выполнения, показанных на Фиг.2 и 3, где валы 22 расположены перед иглами 23 в направлении вращения передающего цилиндра 11, в варианте в соответствии с Фиг.4 эти валы расположены сзади них. Ориентация игл 23 относительно поверхности передающего цилиндра 11 во всех случаях та же самая, они немного наклонены вперед относительно нормали к поверхности в направлении вращения передающего цилиндра 11, так что натяжение, действующее на подхваченный иглами 23 материал, прижимает его к поверхности передающего цилиндра 11 и удерживает в таком положении.

В результате измененного расположения валов 22 процесс поворотного движения обозначенных здесь позициями 16*; 16** графеечных планок меняется. Графеечная планка 16*, которая еще далеко отстоит от резальной щели 09, находится в сравнительно мало выдвинутой позиции, в которой ее иглы 23 достаточно далеко выступают за пределы охвата передающего цилиндра 11, чтобы удерживать внутреннее полотно 03. Лишь незадолго до достижения резальной щели 09 графеечная планка 16* выдвигается дальше, чтобы проткнуть также и внешнее полотно 04, как это видно в случае графеечной планки 16**. В этом варианте изобретения движение игл 23 наружу вызывает смещение точки их пересечения с окружностью передающего цилиндра 11 в направлении, противоположном направлению его движения, и тем самым отход ведущего края удерживаемой графеечной планкой 16** сигнатуры 24 от точки встречи ножа 14 с контропорой 15. Иглы 23 графеечной планки 16***, напротив, снова оттянуты немного дальше назад в передающий цилиндр 11, чтобы таким образом удерживаемую ими сигнатуру 27 продвигать вперед в окружном направлении и таким образом открыть пустой промежуток 26 на высоте контропоры 15.

Этот вариант позволяет избежать необходимости несколько раз менять направление движения игл 23 в ходе одного оборота передающего цилиндра 11.

Четвертый вариант выполнения резального устройства показан на Фиг.5 в аналогичном показанному на Фиг.4 виде.

В этом варианте по всему охвату передающего цилиндра 11 между двумя следующими одна за другой графеечными планками 16*, 16**, 16*** расположены сегменты 32*, 32**,... для увеличения охвата цилиндра. Каждый из этих сегментов 32*, 32**,... составлен из множества гибких пластин, которые в аксиальном направлении передающего цилиндра 11 расположены рядом друг с другом и отделены одна от другой щелями. При передаче готовых отрезанных сигнатур 24; 27 на фальцевальный клапанный цилиндр 18 эти щели служат в качестве выходных отверстий для зубьев не показанного фальцевального ножа. Концы пластин закреплены на головных рейках 33, способных смещаться в окружном направлении передающего цилиндра 11.

Сегмент 32* находится в конфигурации, в которой форма его пластин соответствует форме передающего цилиндра 11. После прохождения такого сегмента 32* через резальную щель 09 его головные рейки 33 смещаются по направлению друг к другу, так что его пластины, как показано на сегменте 32**, образуют выступ, выходящий за пределы охвата передающего цилиндра 11. Вследствие образования такого выступа расстояние между графеечными планками 16** и 16***, измеренное вдоль поверхности передающего цилиндра 11, оказывается большим, чем расстояние между графеечными планками 16* и 16**; это последнее расстояние соответствует длине сигнатур 24; 27, созданных на резальной щели 08. Выгибание сегмента 32** приводит к тому, что между сигнатурами 24 и 27 образуется пустой промежуток, в который может входить нож 14 резального цилиндра 13.

Второе поперечно-резальное устройство 11, 13 расположено на окружности передающего цилиндра 11 так, что оно режет со сдвигом по фазе.

Рез, производимый первым поперечно-резальным устройством 11, 12 на передающем цилиндре 11, выполняется очень близко, в частности на расстоянии 10 мм, от другого реза, производимого вторым поперечно-резальным устройством 11, 13.

Первое и второе поперечно-резальные устройства 11, 13 расположены в окружном направлении передающего цилиндра 11.

Вместо фальцевального клапанного цилиндра 18 при всех режимах работы может быть подключен еще один передающий цилиндр для передачи сигнатур, за которым в свою очередь может быть установлен фальцевальный клапанный цилиндр или ленточная транспортная система.

Также возможно, чтобы каждое из полотен 03; 04 последовательно, т.е. в направлении его перемещения, имело одинаковые рисунки А или В. Эти рисунки предпочтительно наносятся, по меньшей мере, одним формным цилиндром печатной секции, несущим на своей окружности два одинаковых рисунка А или В. Полотна 03; 04 проводятся одно по другому, так что сигнатуры получаются с наложенными один на другой рисунками А и В, которые в щели 17 переходят соответственно к следующим фальцевальным клапанным цилиндрам 18. Для этого передающий цилиндр 11 необязательно должен иметь нечетное число делений; он также может иметь и четное число делений, предпочтительно больше 4 или 6.

Каждый из рисунков А, В, С, D предпочтительно обозначает две газетные полосы, причем А1, А2; В1, В2; С1, С2; D1, D2 обозначают соответственно одну газетную полосу.

Термин полотно 03; 04 следует понимать как, по меньшей мере, одно полотно 03; 04, однако предпочтительно оно представляет собой полосу, состоящую из нескольких наложенных одно на другое полотен 03; 04.

При этом полотна 03; 04 могут быть соответственно запечатаны формными цилиндрами печатных секций, которые несут либо один рисунок А, соответственно В, на своей окружности (цилиндр простого охвата), либо два рисунка А, соответственно В, на своей окружности (цилиндр двойного охвата). В случае формного цилиндра двойного охвата на его окружности могут быть размещены два одинаковых рисунка А, А и В, В или два разных рисунка А, В.

Поэтому возможны четыре режима работы.

В первом и четвертом режиме оба полотна 03; 04 перед первым вводом 01; 02 сводятся вместе на передающем цилиндре 11 и разрезаются посредством единственного резального процесса.

При этом в первом режиме работы полотна 03; 04 последовательно несут одинаковые рисунки А, соответственно С, и на передающем цилиндре 11 при каждом обороте последовательно создаются одинаковые продукты, которые передаются непосредственно на следующий за ними фальцевальный клапанный цилиндр 18.

Во втором режиме работы полотна 03; 04 последовательно несут чередующиеся рисунки А, В, соответственно С, D, которые при первом обороте передающего цилиндра 11 (= собирательного цилиндра), снабженного нечетным количеством полей, попеременно выкладываются на передающий цилиндр 11 и при втором обороте передающего цилиндра 11 снабжаются дополнительно вторым слоем фальцуемой части продукта.

В третьем и четвертом режиме работы два полотна 03; 04 подводятся раздельно, причем в третьем режиме полотна 03; 04 несут один за другим с чередованием рисунки А, В, соответственно С, D.

При этом при первом обороте передающего цилиндра 11 (= собирательного цилиндра) на всех и каждой второй графеечной планке 16 проводятся лишь сигнатуры с рисунками А, С каждого полотна 03; 04, так что теперь каждая вторая графеечная планка 16 несет сигнатуру с рисунками А, С, и затем при втором обороте еще раз с каждого полотна 03; 04 на графеечные планки 16 направляются две сигнатуры с рисунками В, D.

Поэтому при втором обороте передающих цилиндров 11 сигнатуры рисунков А, С, В, D на графеечных планках 16 чередуются с графеечными планками 16, которые несут только сигнатуры с рисунками А, С, причем сигнатуры, т.е. продукт с рисунками А, С, В, D каждого второго поля, передаются на фальцевальный клапанный цилиндр 18.

В четвертом режиме работы полотна 03; 04 имеют последовательно одинаковые рисунки А, А, соответственно С, С, так что при каждом обороте передающих цилиндров 11 каждая графеечная планка 16 несет продукты с рисунками А, С, которые при достижении фальцевального клапанного цилиндра 18 передаются непосредственно на него.

Перечень позиций

01 вход

02 вход

03 полотно рулонного материала, бумажное полотно, первое полотно, внутреннее полотно

04 полотно рулонного материала, бумажное полотно, второе полотно, внешнее полотно

05 -

06 пара натяжных валков

07 пара натяжных валков

08 резальная щель

09 резальная щель

10 -

11 передающий цилиндр

12 резальный цилиндр

13 резальный цилиндр

14 нож

15 контропора

16 удерживающее устройство, графеечная планка

17 щель

18 фальцевальный клапанный цилиндр 18

19 лопастное колесо

20 -

21 ленточный транспортер

22 вал

23 иглы

24 сигнатура, продукт

25 -

26 пустой промежуток

27 сигнатура, продукт

28 планка

29 желобок

30 -

31 -

32 сегмент

33 головная рейка

16' удерживающее устройство, графеечная планка

16'' удерживающее устройство, графеечная планка

16* удерживающее устройство, графеечная планка

16** удерживающее устройство, графеечная планка

16*** удерживающее устройство, графеечная планка

32* сегмент

32** сегмент

А рисунок, сигнатура с рисунком, продукт с рисунком

В рисунок, сигнатура с рисунком, продукт с рисунком

С рисунок, сигнатура с рисунком, продукт с рисунком

D рисунок, сигнатура с рисунком, продукт с рисунком

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАЛЬЦАППАРАТЫ | 2003 |

|

RU2282575C2 |

| Фальцевальный аппарат рулонной ротационной печатной машины | 1985 |

|

SU1429930A3 |

| ГРАФЕЕЧНЫЙ ЦИЛИНДР С ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ ГРАФЕЕЧНОЙ ПЛАНКОЙ | 2004 |

|

RU2323868C2 |

| ЦИЛИНДР ФАЛЬЦЕВАЛЬНОГО АППАРАТА С КОРПУСОМ И, ПО МЕНЬШЕЙ МЕРЕ, ОДНИМ ЗАХВАТОМ | 2004 |

|

RU2340539C2 |

| Фальцевальный аппарат для ролевых ротационных машин | 1982 |

|

SU1211095A1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ И СШИВАНИЯ ПЕЧАТНЫХ ИЗДЕЛИЙ В ФАЛЬЦЕВАЛЬНОМ АППАРАТЕ (ВАРИАНТЫ) | 1993 |

|

RU2102243C1 |

| ПЕЧАТНАЯ СЕКЦИЯ И РУЛОННО-РОТАЦИОННАЯ ПЕЧАТНАЯ МАШИНА | 2002 |

|

RU2291784C2 |

| ФАЛЬЦАППАРАТ | 1994 |

|

RU2121439C1 |

| ТРАНСПОРТНЫЙ УЗЕЛ ДЛЯ ПЛОСКИХ ПРЕДМЕТОВ | 2001 |

|

RU2267455C2 |

| ФАЛЬЦЕВАЛЬНЫЕ ЦИЛИНДРЫ ФАЛЬЦАППАРАТА | 2003 |

|

RU2293701C2 |

Изобретение относится к резальному устройству, которое может быть использовано для раскладки бумажных полотен, запечатанных рулонной ротационной печатной машиной, в отдельные сигнатуры. Резальное устройство для поперечной резки, по меньшей мере, одного полотна рулонного материала включает передающий цилиндр, расположенный так, что он образует с первым поперечно-резальным устройством первую резальную щель и дополнительно образует со вторым поперечно-резальным устройством вторую резальную щель. Изобретение позволяет объединять два полотна рулонного материала, подаваемые по двум путям перемещения на передающий цилиндр, в один общий продукт или перерабатывать рулонный материал с очень большим количеством слоев путем объединения двух исходных полотен. 7 н. и 47 з.п. ф-лы, 7 ил.

| СПОСОБ ПОВЫШЕНИЯ НЕПРОНИЦАЕМОСТИ БЕТОНА | 0 |

|

SU239837A1 |

| DE 9320814 U1, 09.02.1995 | |||

| US 5503379 А, 02.04.1996 | |||

| US 5494270 А, 27.02.1996 | |||

| US 4754959 A, 05.07.1988 | |||

| Фальцевально-резальный аппарат рулонных ротационных печатных машин | 1983 |

|

SU1155470A1 |

| Устройство для рубки бумажного полотна фальцевального аппарата рулонных печатных машин | 1988 |

|

SU1652092A1 |

| ЛЕХАНИЗМ ДЛЯ ПРОКАЛЫВАНИЯ ПЕЧАТНОЙ ПРОДУКЦИИ В ФАЛЬЦЕВАЛЬНОМ АППАРАТЕ ПЕЧАТНОЙ МАШИНЫ | 0 |

|

SU342791A1 |

Авторы

Даты

2006-09-10—Публикация

2003-02-28—Подача