Предлагаемое изобретение относится к области общего машиностроения и может быть использовано при позиционировании оборудования.

Известно устройство для позиционирования оборудования, например по патенту РФ №2210527 от 20.08.03 г., которое содержит пакет из трех плит, на смежных поверхностях которых выполнены направляющие канавки для опорных роликов. Механизм взаимного сдвига плит выполнен в виде винтовой пары, расположенной между плитами в их каждой паре. Каждый винт соответствующей винтовой пары упирается своими торцами в выступы средней плиты и ввинчивается в гайку, закрепленную в соответствующей верхней или нижней плитах. В гнезде верхней плиты через подпятник установлен опорный сферический конец винта грузового домкрата, на корпусе которого установлена грузовая цапфа для подъема и выполнен фланец с выступом для присоединения к боковой поверхности рамы оборудования. Между верхней плитой и корпусом домкрата установлен трехзвенный шарнирный механизм, в котором оси, соединяющие звенья между собой и корпусом домкрата, параллельны между собой, а ось, соединяющая шарнир с верхней плитой, совпадает с центром сферического конца винта грузового домкрата и ориентирована перпендикулярно по отношению к остальным осям шарнира. На смежных поверхностях плит каждой пары, по обеим сторонам канавок для роликов параллельно канавкам выполнены пазы и выступы, входящие между собой в зацепление по типу "ласточкин хвост". При этом каждый ряд опорных роликов заключен в сепаратор, на боковых кромках которого выполнены продолговатые пазы для ограничителей, установленных в верхней и нижней плитах. Устройство позволяет повысить удобство эксплуатации. Однако наряду с преимуществами устройство обладает и недостатками, заключающимися в следующем:

1. Устройство не отличается компактностью.

2. Степень унификации устройства ограничена ввиду того, что некоторые его части - грузовая цапфа и фланец для присоединения к раме оборудования могут иметь конструктивные особенности, специфичные для конкретного оборудования.

3. Перед проведением позиционирования требуется проведение предварительных сборочных работ по закреплению фланца к боковой поверхности рамы оборудования.

4. При проведении работ по позиционированию оборудования в полевых условиях в направляющие канавки для опорных роликов снаружи могут попадать посторонние предметы и загрязнения, что недопустимо:

Задачами предлагаемого устройства является исключение недостатков, присущих известному устройству, а именно:

1. Создать компактное устройство с высокой степенью унификации.

2. Свести к минимуму подготовительные работы перед проведением позиционирования.

3. Предусмотреть простую и надежную защиту направляющих канавок для опорных роликов от попадания в них посторонних предметов и загрязнения.

Указанная задача решается путем использования следующей совокупности существенных признаков, заключающейся в том, что в устройстве для позиционирования оборудования, содержащем пакет из трех плит, на смежных поверхностях которых выполнены направляющие канавки для опорных роликов, при этом направление канавок в системе верхняя-средняя плиты перпендикулярно по отношению к направлению канавок в системе средняя-нижняя плиты, механизм взаимного сдвига плит, имеющих возможность ограниченного перемещения, выполненный в виде винтовых пар, каждая из которых расположена между плитами в их каждой паре, причем винты этих пар упираются своими буртиками в выступы средней плиты и ввинчиваются каждый в гайку, закрепленную в соответствующей верхней или нижней плитах, на смежных поверхностях плит каждой пары по обоим сторонам канавок для роликов параллельно канавкам выполнены пазы и выступы, входящие между собой в зацепление по типу «ласточкин хвост», каждый ряд опорных роликов заключен в сепаратор, на боковых кромках которого выполнены продолговатые пазы для ограничителей хода сепаратора, установленных в верхней и нижней плитах, грузовой домкрат, на опорном сферическом конце винта которого установлен подпятник, кронштейн с грузовой цапфой и фланцем с выступом для присоединения к раме оборудования и трехзвенный шарнирный механизм, на каждом конце сепаратора образован платик, на котором закреплен прижимной планкой и винтами уплотнитель, например, из фетра, перекрывающий поперечное сечение направляющей канавки для опорных роликов, в центре каждой из трех плит пакета выполнен проем, в верхней плите проем выполнен в виде отверстия диаметром, соответствующим наружному диаметру корпуса домкрата, проемы в средней и нижней плитах имеют квадратную форму со скругленными углами, с размером стороны квадрата, равным сумме наружного диаметра корпуса домкрата и удвоенной величины максимального бокового смещения устройства, корпус домкрата размещен в проемах пакета трех плит вертикально, глухим торцом вниз, который приподнят над нижней опорой пакета, а другим торцом, на котором образован опорный фланец, скреплен с верхней плитой пакета, при этом наружная цилиндрическая поверхность корпуса домкрата является ограничителем хода средней и нижней плит, на опорном верхнем торце подпятника, который расположен с возможностью упирания в сопрягаемую поверхность упомянутого кронштейна с грузовой цапфой и фланцем для присоединения к раме оборудования, образован квадратный выступ с сужающимся концом для захода в квадратное отверстие этого кронштейна, а трехзвенный шарнирный механизм установлен между подпятником и верхней плитой пакета таким образом, что оси, соединяющие звенья между собой и верхней плитой, параллельны между собой, а ось, соединяющая шарнир с подпятником, совпадает с центром сферического конца винта домкрата и ориентирована перпендикулярно по отношению к остальным осям шарнирного трехзвенного механизма.

Сущность предлагаемого устройства поясняется чертежами, представленными на фиг.1÷10.

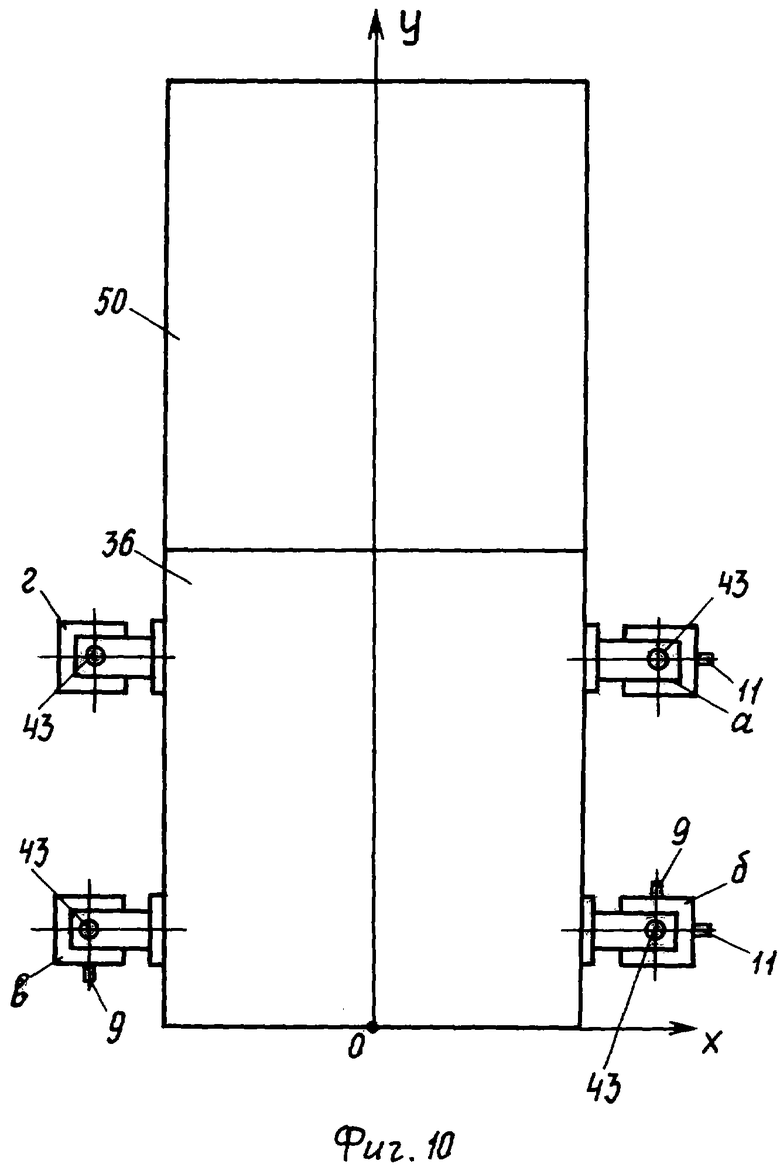

На фиг.1 показан общий вид устройства в разрезе.

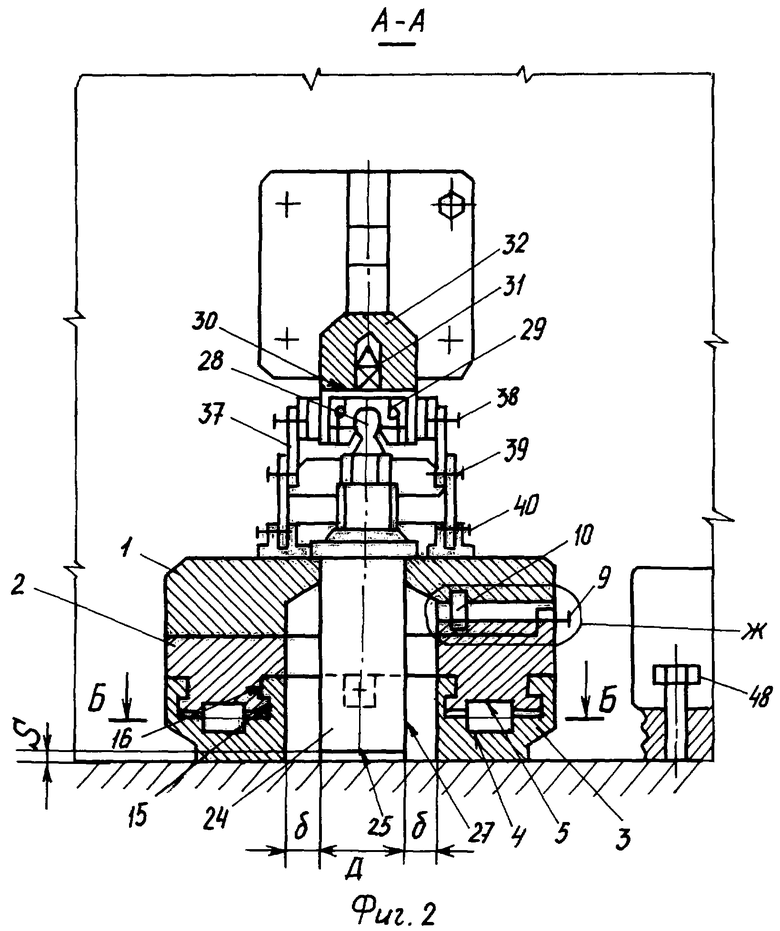

На фиг.2. показано устройство при виде сбоку в разрезе А-А.

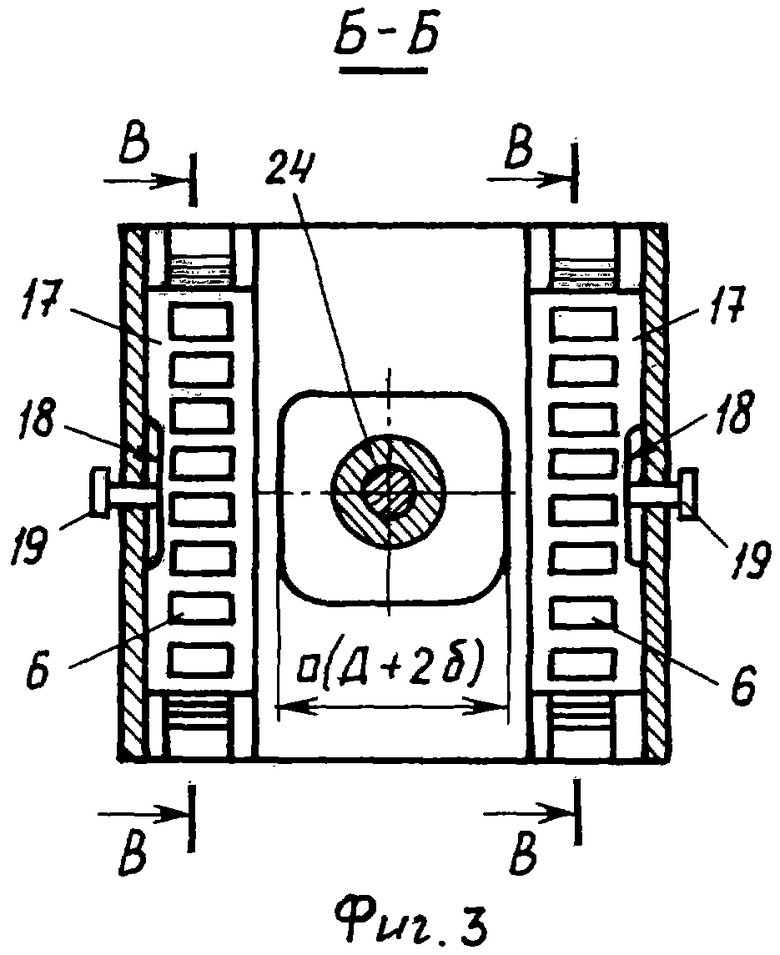

На фиг.3 показано в разрезе Б-Б поперечное сечение устройства в плоскости сепараторов 17.

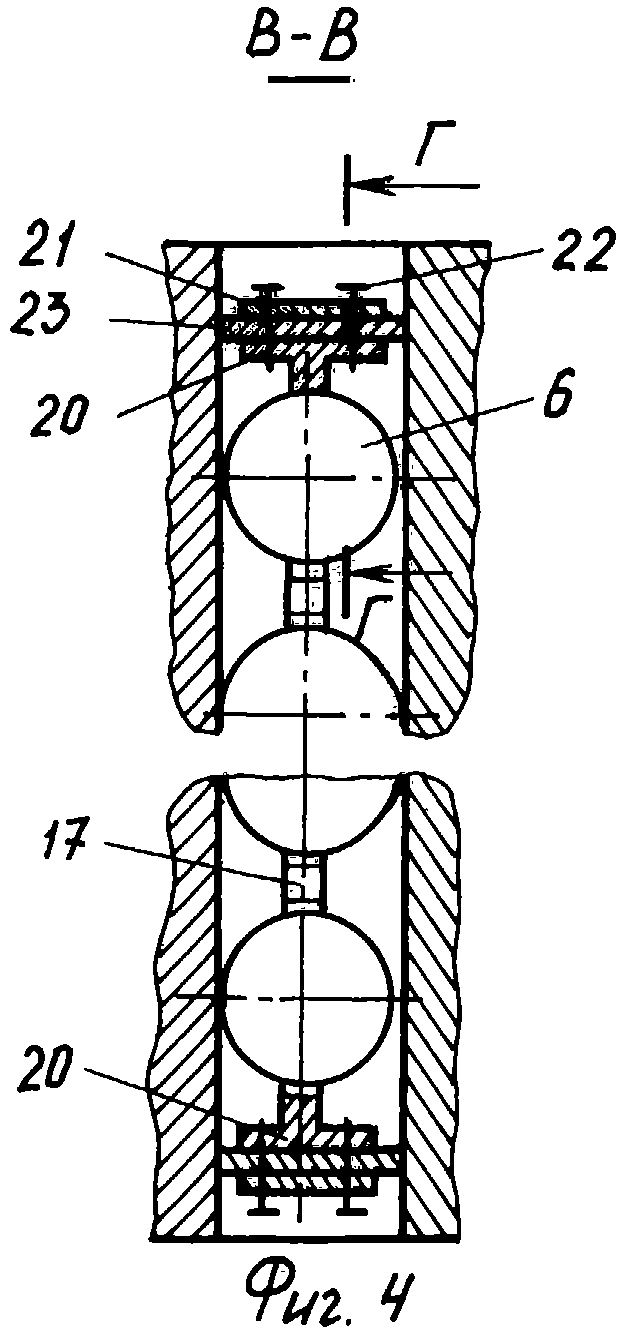

На фиг.4 показаны в разрезе В-В соединения сепаратора 17 с уплотнителем 23 и опорными роликами 6.

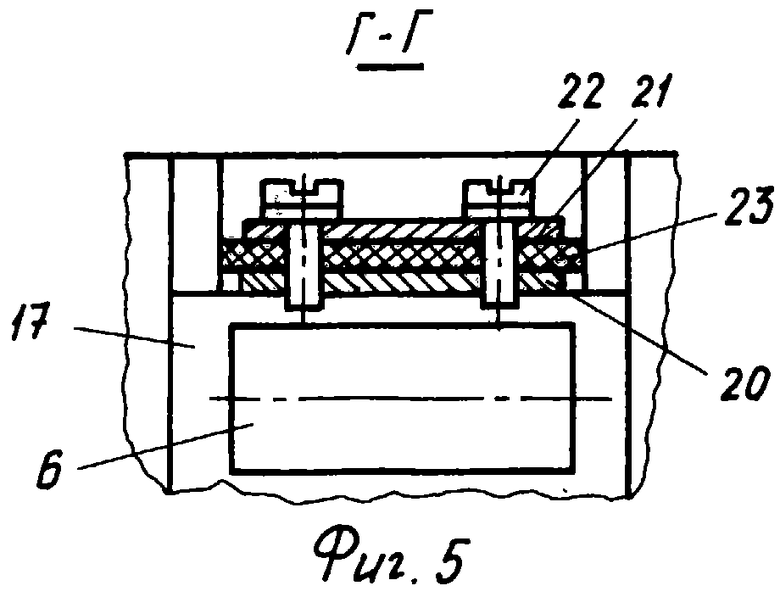

На фиг.5 показано крупным планом в разрезе Г-Г соединение уплотнителя 23 с платиком 20.

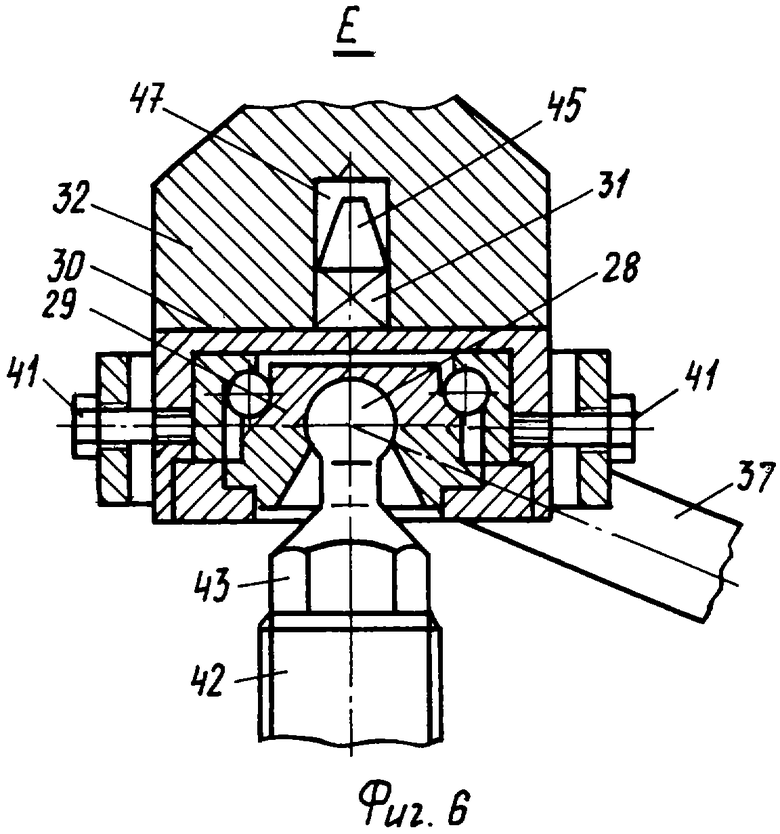

На фиг.6 показано крупным планом выносным элементом Е узел соединения винта 42 грузового домкрата с подпятником 29 и соединения подпятника с кронштейном 32 и с трехзвенным шарнирным механизмом 37.

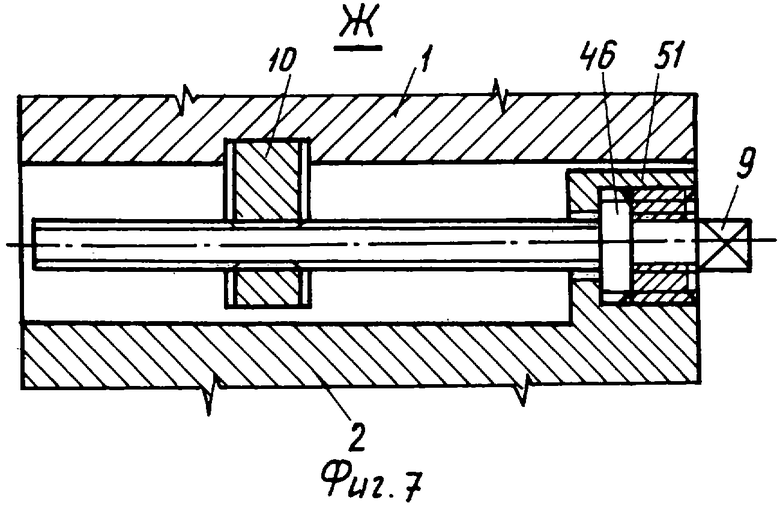

На фиг.7 показан крупным планом выносным элементом Ж механизм взаимного сдвига плит.

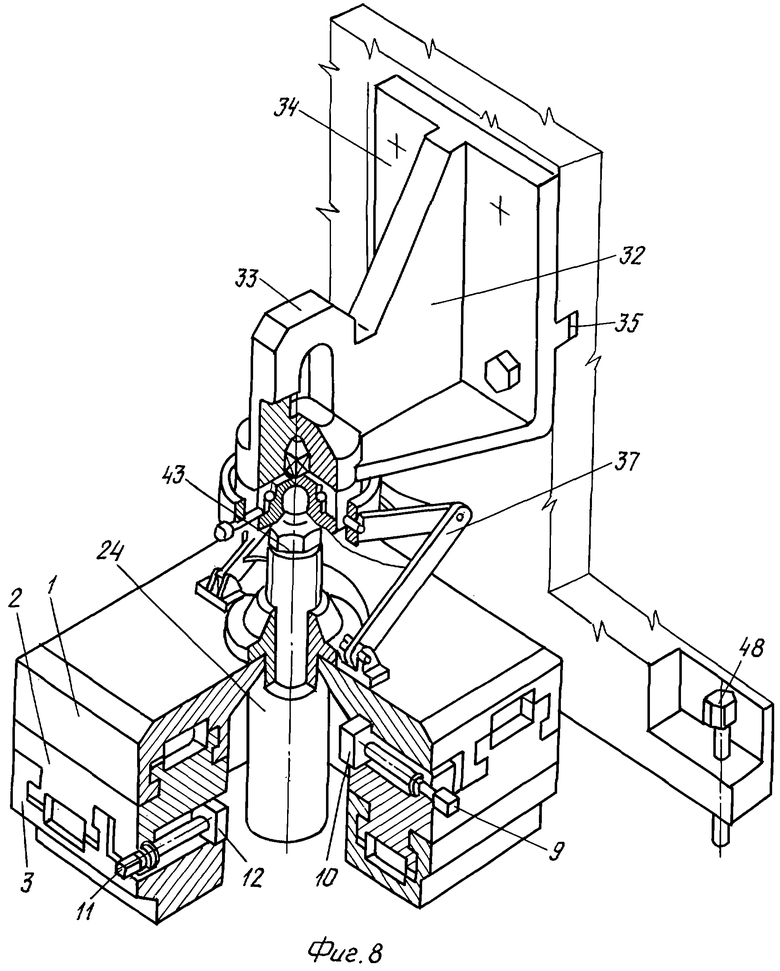

На фиг.8 показано аксонометрическое изображение устройства с разрезом 3/4 части.

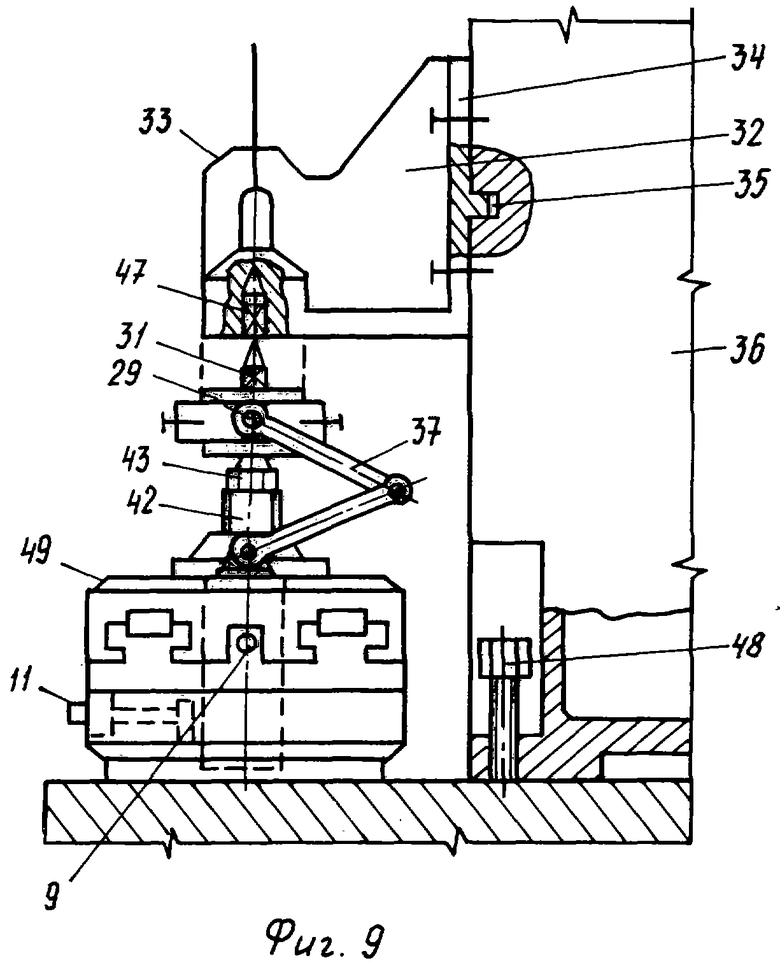

На фиг.9 показано положение узла позиционирования 49 перед проведением работ и его стыковка с кронштейном 32, присоединенным к раме 36 оборудования.

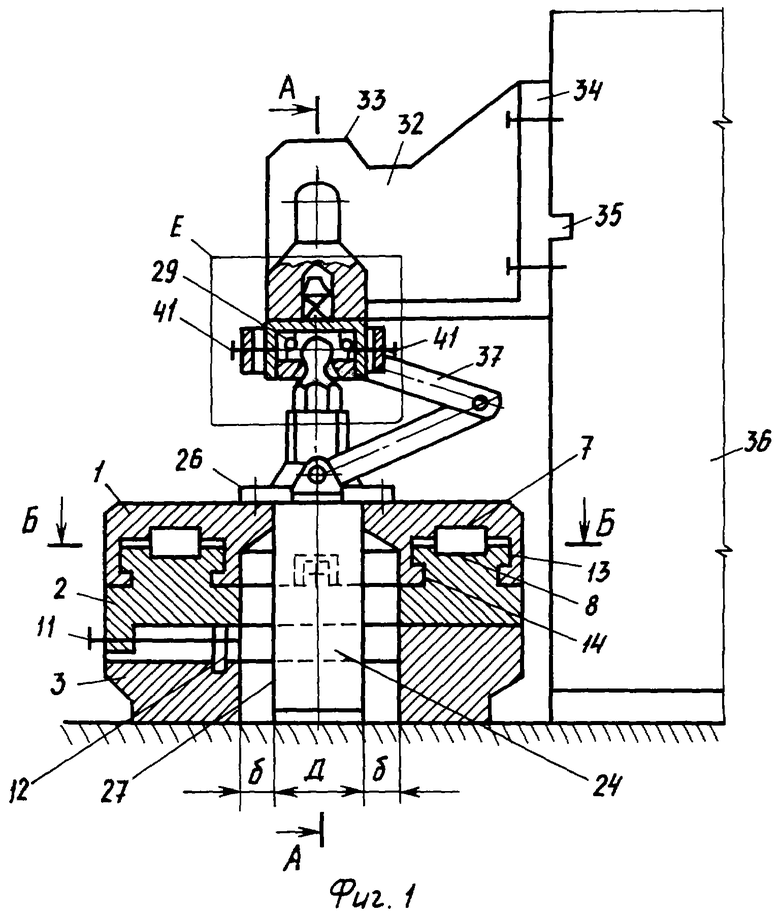

На фиг.10 показано размещение узлов позиционирования 49 (а, б, в, г) у рамы 36 оборудования при работе.

Устройство содержит пакет из трех плит - верхняя 1, средняя 2, нижняя 3, фиг.1, 2. На смежных поверхностях нижней 3 и средней 2 плит выполнены направляющие канавки 4 и 5 для опорных роликов 6, фиг.2. На смежных поверхностях верхней 1 и средней 2 плит выполнены направляющие канавки 7 и 8, фиг.1.

Механизм взаимного сдвига верхней 1 и средней 2 плит состоит из винта 9 и гайки 10, фиг.2. Механизм взаимного сдвига нижней 3 и средней 2 плит состоит из винта 11 и гайки 12, фиг.1.

На смежных поверхностях верхней 1 и средней 2 плит, по обеим сторонам канавок 7 и 8 и параллельно им выполнены пазы 13 и выступы 14, входящие между собой в зацепление по типу "ласточкин хвост". На смежных поверхностях нижней 3 и средней 2 плит, по обеим сторонам канавок 4 и 5 и параллельно им выполнены пазы 15 и выступы 16, входящие между собой в зацепление по типу "ласточкин хвост", фиг.2. Каждый ряд опорных роликов 6 заключен в сепаратор 17, фиг.3, на боковых кромках которого выполнены продолговатые пазы 18 для ограничителей хода 19, установленных в верхней 1 и нижней 3 плитах. На каждом конце сепаратора 17 образован платик 20, фиг.4, 5, на котором закреплен прижимной планкой 21 и винтами 22 уплотнитель 23, выполненный, например, из фетра, перекрывающий поперечное сечение канавок 4, 5, 7, 8, фиг.1, 2.

В центре каждой из трех плит пакета выполнен проем, в верхней плите 1 проем выполнен в виде отверстия диаметром Д, фиг.1, 2, соответствующим наружному диаметру корпуса грузового домкрата 24, проемы в средней 2 и нижней 3 плитах имеют квадратную форму со скругленными углами, с размером стороны квадрата, равным сумме наружного диаметра Д корпуса грузового домкрата 24 и удвоенной величины максимального бокового смещения δ устройства, фиг.1, 2, 3.

Корпус грузового домкрата 24 размещен в проемах пакета плит 1, 2, 3 вертикально глухим торцом 25 вниз, фиг.2, с обеспечением зазора S с опорной поверхностью нижней плиты 3, другим торцом, на котором образован опорный фланец 26, фиг.1, скреплен с верхней плитой 1, при этом наружная цилиндрическая поверхность 27 корпуса домкрата 24 является ограничителем хода средней 2 и нижней 3 плит, фиг.1, 2.

На опорном сферическом конце 28, фиг.6, винта 42 домкрата установлен подпятник 29, на опорном верхнем торце 30 которого образован выступ в виде квадрата 31 с сужающимся к верху концом 45. Подпятник 29 торцом 30 опирается в сопрягаемую поверхность кронштейна 32, фиг.6, при этом квадратный выступ 31 подпятника входит в квадратное гнездо 47 кронштейна 32. Трехзвенный шарнирный механизм 37, фиг.1, установлен между подпятником 29 и верхней плитой 1 пакета таким образом, что оси 38, 39, 40, соединяющие звенья между собой и верхней плитой 1, параллельны между собой, а оси 41, фиг.1, 2, 6, соединяющие шарнир 37 с подпятником 29, совпадают с центром сферического конца 28 винта домкрата и ориентированы перпендикулярно по отношению к остальным осям 38, 39, 40, фиг.2, шарнирного механизма 37.

Поставленная задача создать компактное и унифицированное устройство достигается тем, что в нем все средства позиционирования по трем осям (Х, У, Z) размещены в пределах пакета из трех плит 1, 2, 3, фиг.1, 2, в отличие от известного устройства по патенту РФ №2210527, в котором высота устройства составляет сумму высот пакета плит и грузового домкрата.

Предлагаемое устройство является более унифицированным, чем известное, по следующим соображениям.

Устройство состоит из двух узлов, взаимодействующих между собой простейшим быстроразъемным соединением.

Один из этих узлов включает в себя все средства, необходимые для позиционирования по трем осям Х, У, Z. Это пакет из трех плит 1, 2, 3 с механизмами сдвига каждой пары плит, с грузовым домкратом 24, с подпятником 29, соединенным трехзвенным шарнирным механизмом 37 с верхней плитой 1 пакета. Назовем этот узел в дальнейшем изложении узлом позиционирования 49, фиг.9.

Другой узел представляет собой кронштейн 32, содержащий грузовую цапфу 33, фланец 34 с выступом 35 для присоединения к раме 36 оборудования, фиг.1, и опорную поверхность 30 с отверстием в виде квадрата 47, фиг.6. Этот узел может быть отнесен к раме оборудования и в сущности является ее принадлежностью, так как содержит элементы - грузовую цапфу и фланец с выступом, присущие конкретному исполнению рамы. Этот узел может быть собран с рамой 36 оборудования заранее в заводских условиях.

Узел позиционирования 49 не содержит элементов, характерных для конкретного оборудования, поэтому его можно считать унифицированным.

Монтаж узла позиционирования с кронштейном 32 производится легко и просто. Раму 36 с оборудованием и присоединенным кронштейном 32 ставят на площадку для проведения работ. Узел позиционирования 49 с ввинченным винтом 42 грузового домкрата ставят на площадку под кронштейн 32, фиг.9, таким образом, чтобы квадратный выступ 31 подпятника 29 был направлен на ответное квадратное гнездо 47 кронштейна 32. Приводят в действие винт 42 грузового домкрата, используя шестигранник 43, образованный в его верхней части, при этом подпятник 29 поднимается вверх, удерживаясь от проворота трехзвенным шарнирным механизмом 37. Сужающийся конец 45 квадратного выступа 31, фиг.6, попадает в гнездо 47 кронштейна 32 и вводит квадратный выступ 31 подпятника в ответное квадратное гнездо 47 кронштейна 32, ориентируя определенным образом узел позиционирования 49 относительно рамы 36 оборудования. Подпятник 29 поднимают до касания опорным торцом 30 сопрягаемой поверхности кронштейна 32. Подготовка к проведению позиционирования завершена.

Задача предусмотреть простую и надежную защиту направляющих канавок для опорных роликов от попадания в них посторонних предметов и загрязнения решается тем, что на концах сепараторов 17, фиг.3, 4, 5, образованы платики 20, на которые закреплены прижимными планками 21 и винтами 22 уплотнители 23, выполненные, например, из фетра, перекрывающие поперечное сечение направляющих канавок 4, 5, фиг.2, и 7, 8, фиг.1, для опорных роликов. Работа устройства по позиционированию оборудования производится следующим образом.

1. Оборудование в исходном положении, установленное на своей опорной раме 36 с собранными кронштейнами 32, находится на заводской площадке.

2. Узлы позиционирования 49 комплектуют в соответствии со схемой, приведенной на фиг.10. На схеме показано оборудование на раме 36 и объект 50, относительно которого производится позиционирование. Узлы позиционирования а, б, в, г имеют различное исполнение в части наличия в них механизмов сдвига плит, так, например:

- узел позиционирования "а" снабжен механизмом сдвига в паре плит нижняя-средняя, осуществляющим перемещение этих плит вдоль оси Х;

- узел позиционирования "б" снабжен механизмами сдвига в парах плит верхняя-средняя и средняя-нижняя, осуществляющими перемещение верхней плиты относительно нижней по направлениям осей Х и Y;

- узел позиционирования "в" снабжен механизмом сдвига в паре плит верхняя-средняя, осуществляющим перемещение этих плит вдоль оси Y;

- узел позиционирования "г" не имеет механизмов сдвига в обоих парах плит и является, по существу, ведомым, позволяющим верхней плите свободно перемещаться относительно нижней плиты по направлению осей Х и Y.

3. Грузоподъемным механизмом производят строповку оборудования на раме за грузовые цапфы 33, фиг.9, образованные на кронштейнах 32, и переносят оборудование в непосредственную близость к объекту 50, фиг.10.

4. Узлы позиционирования "а", "б", "в", "г" устанавливают возле рамы 36 в соответствии со схемой на фиг.10, при этом винт 42 грузового домкрата должен быть завернут в корпус 24 на всех узлах. Узлы позиционирования 49 ставят таким образом, чтобы квадратные выступы 31 подпятников были направлены на ответные гнезда 47, фиг.9, кронштейнов 32. Приводят в действие винты 42 грузовых домкратов, используя шестигранники 43. Подпятники 29 поднимаются вверх, удерживаясь от проворота трехзвенными шарнирными механизмами 37. Сужающиеся концы 45 квадратных выступов 31, фиг.6, попадают в гнезда 47 кронштейнов 32 и вводят квадратные выступы 31 подпятников в ответные квадратные гнезда 47 кронштейнов 32, ориентируя определенным образом узлы позиционирования 49 относительно рамы 36 оборудования. Подпятники 29 поднимают до касания опорными торцами 30 сопрягаемых поверхностей кронштейнов 32.

Винтами 42 несколько приподнимают раму 36 над фундаментом.

5. Квадратными хвостовиками приводят в действие винты 9, 11, фиг.7, 8, которые, упираясь буртиками 46 в выступы 51 плиты 2, ввинчиваются в соответствующие гайки 10, 12, закрепленные в верхней 1 и нижней 3 плитах, сообщают перемещения верхней плите 1, а вместе с ней и раме 36 оборудования по направлению осей Х и Y, приводя оборудование в положение, соосное объекту 50, фиг.10.

6. Шестигранниками 43, образованными на винтах 42 грузовых домкратов, фиг.6, производят регулировку рамы 36 оборудования по высоте, совмещая ее с объектом 50.

7. После завершения позиционирования отжимные болты 48, фиг.8, 9, приводят в контакт с фундаментом, разгружая узлы позиционирования 49, фиг.9.

8. Шестигранниками 43, фиг.6 ввинчивают винты 42 в корпуса 24 домкратов, опуская подпятники 29 и освобождая выступы 31 из гнезд 47 кронштейнов 32, фиг.6, после чего узлы позиционирования 49 удаляют с места работы и складируют.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ОБОРУДОВАНИЯ | 2002 |

|

RU2210527C1 |

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ОБОРУДОВАНИЯ | 2006 |

|

RU2317939C1 |

| УСТРОЙСТВО ПОЗИЦИОНИРОВАНИЯ БОЛЬШЕГРУЗНОГО АВТОТРАНСПОРТА НА ГРУНТЕ | 2011 |

|

RU2486129C1 |

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ОБОРУДОВАНИЯ | 2012 |

|

RU2500609C1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

| ВЕРТИКАЛЬНЫЙ ПРЕСС ДЛЯ СКЛЕИВАНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2562847C2 |

| УПОР ДЛЯ ОСТАНОВКИ ПАКЕТА ЛИСТОВ НА РОЛЬГАНГЕ | 1989 |

|

RU2019327C1 |

| СТОЛ ПЕРЕГРУЗОЧНЫЙ | 2018 |

|

RU2678928C1 |

| Тележка трехосная с люлечным подвешиванием скоростных грузовых вагонов | 2020 |

|

RU2754609C1 |

| Устройство опорное | 2021 |

|

RU2784568C1 |

Изобретение относится к области общего машиностроения и может быть использовано для позиционирования оборудования. Устройство содержит пакет из трех плит, на смежных поверхностях которых выполнены направляющие канавки для опорных роликов. Согласно изобретению на каждом конце сепаратора, в который заключен каждый ряд роликов, образован платик, на котором закреплен прижимной планкой и винтами уплотнитель, например, из фетра, перекрывающий поперечное сечение направляющей канавки для опорных роликов. В центре каждой из трех плит пакета выполнен проем, в верхней плите в виде отверстия диаметром, соответствующим наружному диаметру корпуса домкрата, проемы в средней и нижней плитах имеют квадратную форму со скругленными углами, с размером стороны квадрата, равным сумме наружного диаметра корпуса домкрата и удвоенной величины максимального бокового смещения устройства. Корпус домкрата размещен в проемах пакета трех плит вертикально, глухим торцом вниз, который несколько приподнят над нижней опорой пакета, а другим торцом, на котором образован опорный фланец, скреплен с верхней плитой пакета. Наружная поверхность корпуса домкрата является ограничителем хода средней и нижней плит. На опорном сферическом конце винта домкрата установлен подпятник, на опорном верхнем торце которого образован выступ в виде квадрата с сужающимся концом. Подпятник верхним торцом опирается в сопрягаемую поверхность кронштейна с грузовой цапфой и фланцем для присоединения к раме оборудования, при этом квадратный выступ подпятника выходит в квадратное гнездо кронштейна. Между подпятником и верхней плитой пакета установлен трехзвенный шарнирный механизм таким образом, что оси, соединяющие звенья между собой и верхней плитой, параллельны между собой, а ось, соединяющая шарнир с подпятником, совпадает с центром сферического конца винта домкрата и ориентирована перпендикулярно по отношению к остальным осям шарнирного трехзвенного механизма. Изобретение позволяет повысить надежность устройства и удобство его эксплуатации. 10 ил.

Устройство для позиционирования оборудования, содержащее пакет из трех плит, на смежных поверхностях которых выполнены направляющие канавки для опорных роликов, при этом направление канавок в системе верхняя-средняя плиты перпендикулярно по отношению к направлению канавок в системе средняя-нижняя плиты, механизм взаимного сдвига плит, имеющих возможность ограниченного перемещения, выполненный в виде винтовых пар, каждая из которых расположена между плитами в их каждой паре, причем винты этих пар упираются своими буртиками в выступы средней плиты и ввинчиваются каждый в гайку, закрепленную в соответствующей верхней или нижней плитах, на смежных поверхностях плит каждой пары по обеим сторонам канавок для роликов, параллельно канавкам, выполнены пазы и выступы, входящие между собой в зацепление по типу «ласточкин хвост», каждый ряд опорных роликов заключен в сепаратор, на боковых кромках которого выполнены продолговатые пазы для ограничителей хода сепаратора, установленных в верхней и нижней плитах, грузовой домкрат, на опорном сферическом конце винта которого установлен подпятник, кронштейн с грузовой цапфой и фланцем с выступом для присоединения к раме оборудования и трехзвенный шарнирный механизм, отличающееся тем, что в нем на каждом конце сепаратора образован платик, на котором закреплен прижимной планкой и винтами уплотнитель, например из фетра, перекрывающий поперечное сечение направляющей канавки для опорных роликов, в центре каждой из трех плит пакета выполнен проем, в верхней плите проем выполнен в виде отверстия диаметром, соответствующим наружному диаметру корпуса домкрата, проемы в средней и нижней плитах имеют квадратную форму со скругленными углами, с размером стороны квадрата, равной сумме наружного диаметра корпуса домкрата и удвоенной величины максимального бокового смещения устройства, корпус домкрата размещен в проемах пакета трех плит вертикально, глухим торцем вниз, который приподнят над нижней опорой пакета, а другим торцем, на котором образован опорный фланец, скреплен с верхней плитой пакета, при этом наружная цилиндрическая поверхность корпуса домкрата является ограничителем хода средней и нижней плит, на опорном верхнем торце подпятника, который расположен с возможностью упирания в сопрягаемую поверхность упомянутого кронштейна с грузовой цапфой и фланцем для присоединения к раме оборудования, образован квадратный выступ с сужающимся концом для захода в квадратное отверстие этого кронштейна, а трехзвенный шарнирный механизм установлен между подпятником и верхней плитой пакета таким образом, что оси, соединяющие звенья между собой и верхней плитой, параллельны между собой, а ось, соединяющая шарнир с подпятником, совпадает с центром сферического конца винта домкрата и ориентирована перпендикулярно по отношению к остальным осям шарнирного трехзвенного механизма.

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ОБОРУДОВАНИЯ | 2002 |

|

RU2210527C1 |

| US 5716037 A, 10.02.1998 | |||

| Устройство для установкиОбОРудОВАНия HA фуНдАМЕНТ | 1979 |

|

SU806596A1 |

Авторы

Даты

2006-09-10—Публикация

2005-02-28—Подача